Область техники

Настоящее изобретение относится к полиэфирной пленке, способу ее получения и к способу регенерации полиэтилентерефталатной емкости, в которой она используется. В частности, варианты осуществления относятся к полиэфирной пленке, имеющей отличную способность к свариванию и возможность повторного использования благодаря контролируемой кристалличности, к способу ее получения и к способу регенерации полиэтилентерефталатной (PET) емкости, содержащей такую полиэфирную пленку.

Уровень техники

В последние годы по мере возрастания производства емкостей для напитков или пищевых продуктов в различных формах или все более частого применения полной упаковки для привлечения внимания потребителей, интерес представляют термоусадочные этикетки и упаковочные материалы. В таких термоусадочных этикетках или упаковочных материалах с успехом используется способность полимерной пленки усаживаться до нужной формы перед ее вытягиванием при определенной температуре или выше, после того как она была ориентирована путем вытягивания. В типичном процессе получения термоусадочной этикетки или упаковки термоусадочную пленку режут, наносят печать в желаемом дизайне, сворачивают, склеивают на обоих краях клейким растворителем, неплотно оборачивают вокруг емкости и затем подвергают усадке путем приложения тепла.

Пленка, используемая в указанном выше процессе термоусадки, должна обладать не только такими основными свойствами, как термостойкость, химическая стойкость, атмосферостойкость и пригодность для печати, но также должна обеспечивать герметичность емкости, однородность термоусадки, рабочие характеристики в продольном направлении и трещиностойкость. Обычно для процесса термоусадки используются пленки из поливинилхлорида, полистирола, полипропилена и т.п. В последние годы широкое распространение получили пленки из сложного полиэфира, обладающие такими свойствами, как высокая термостойкость и атмосферостойкость, возможность сжигания и отличная пригодность для печати.

Однако, поскольку обычная полиэфирная пленка имеет высокую скорость усадки и высокое напряжение усадки, возникают дефекты, вызванные неоднородной усадкой или коробление пластмассовых емкостей. Так, в корейской выложенная патентной публикации № 2002-0062838 описывается способ, в котором в термоусадочную полиэфирную пленку добавляют 5 вес.% или более полиэфирного эластомера для подавления возникновения складок, усадочной деформации, коробления и т.п., когда пленку используют для полной упаковки пластиковых бутылок.

Таким образом, полиэфирные пленки с низкой кристалличностью, полученные смешением мягкого компонента с полиэфирной смолой, используются в процессе термоусаживания. Кроме того, были разработаны полиэфирные пленки с тепловыми свойствами, такими как степень усадки и напряжение усадки в зависимости от температуры, химически стойкие, которые подходят для процесса сваривания и позволяют вторичную переработку, что желательно из-за возникшей в последнее время проблемы с отходами пластика.

Кроме того, поскольку в последние годы усилилась озабоченность по поводу экологических проблем, вопросы вторичного использования продуктов, изготовленных с использованием термопластичных полимеров, приобрели важное значение. В частности, полиэтилентерефталатная (ПЭТ) смола, имеющая превосходные свойства с точки зрения термостойкости, технологичности, прозрачности и нетоксичности, широко использовалась для производства различных продуктов, таких как пленки, волокна, бутылки, емкости и тому подобное, и были продолжены усилия по повышению степени их регенерации.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: Корейская выложенная патентная публикация № 2002-0062838

Раскрытие изобретения

Техническая задача

Соответственно, целью изобретения является создать полиэфирную пленку, имеющую отличную способность к свариванию благодаря контролируемой кристалличности и возможности повторного использования, при этом неоднородное комкование происходит редко даже при длительной термообработке в процессе регенерации, целью изобретения является также разработать способ получения такой пленки и способ регенерации полиэтилентерефталатной емкости с ее использованием.

Решение проблемы

Согласно одному варианту осуществления, предлагается полиэфирная пленка, которая включает сополимеризованную полиэфирную смолу, в которой сополимеризованы диол и дикарбоновая кислота, и которая опционально содержит смолу гомополиэтилентерефталатную (HOMO-PET) смолу, причем энтальпия плавления (ΔHm), измеренная с помощью дифференциальной сканирующей калориметрии, больше или равна 9 Дж/г, а степень комкования составляет 10% или меньше.

Согласно другому варианту осуществления, предлагается способ получения полиэфирной пленки, который включает получение сополимеризованной полиэфирной смолы, в которой сополимеризованы диол и дикарбоновая кислота; опционально, добавление гомополиэтилентерефталатной (HOMO-PET) смолы в сополимеризованную полиэфирную смолу с последующим экструдированием смол из расплава при температуре от 250°C до 300°C с получением невытянутого листа; и вытягивание невытянутого листа и последующая термофиксация при температуре от 70°C до 100°C с получением полиэфирной пленки, причем энтальпия плавления (ΔHm) полиэфирной пленки, измеренная с помощью дифференциальной сканирующей калориметрии, составляет 9 Дж/г или более, а степень комкования полиэфирной пленки составляет 10% или меньше.

Согласно еще одному варианту осуществления, предлагается способ регенерации полиэтилентерефталатной емкости, который включает подготовку полиэтилентерефталатной (PET) емкости, снабженной полиэфирной пленкой; измельчение полиэтилентерефталатной (PET) емкости, снабженной полиэфирной пленкой, для получения хлопьев; и термообработка хлопьев для получения регенерированной полиэфирной крошки, причем степень комкования хлопьев составляет 10% или менее, и хлопья включают первые хлопья, полученные измельчением полиэтилентерефталатной (PET) емкости, и вторые хлопья, полученные измельчением полиэфирной пленки.

Полезные эффекты изобретения

У полиэфирной пленки согласно одному варианту осуществления энтальпия плавления (ΔHm), измеренная с помощью дифференциальной сканирующей калориметрии, составляет 9 Дж/г или более, что позволяет легко контролировать ее кристалличность, что приводит к улучшенным термическим свойствам и химическим характеристикам. Соответственно, полиэфирная пленка согласно одному варианту осуществления имеет не только превосходную степень усадки в зависимости от температуры, но также имеет превосходную адгезионную прочность при воздействии растворителя даже при применении для глубокой печати, УФ-отверждаемой печати и офсетной печати с регулируемым рукавом (VSOP), что делает ее пригодной для процесса термоусадки и процесса сваривания.

Альтернативно, полиэфирная пленка согласно одному варианту осуществления удовлетворяет условиям: температура плавления (Tm), измеренная дифференциальной сканирующей калориметрией, от 190°C до 230°C, и прочность на отслаивание 150 гс/3см или более, благодаря чему обеспечивается легкий контроль ее кристалличности, что приводит к улучшенным термическим свойствам и химическим характеристикам. Соответственно, полиэфирная пленка согласно варианту осуществления имеет не только превосходную степень усадки в зависимости от температуры, но также имеет отличную адгезионную прочность при воздействии растворителя даже при применении для глубокой печати, УФ-отверждаемой печати и офсетной печати с регулируемым рукавом (VSOP), что делает ее пригодной для процесса термоусадки и процесса сваривания.

Кроме того, полиэфирная пленка имеет низкую степень дефектов в процессе вторичной переработки, так как подавляется возникновение комков в процессе длительной термообработки. Соответственно, можно повысить качество, выход и выработку регенерированной полиэфирной крошки, получаемой в процессе регенерации полиэтилентерефталатной емкости с использованием полиэфирной пленки.

Кроме того, способ регенерации полиэтилентерефталатной емкости согласно варианту осуществления не требует отдельной стадии разделения емкости и пленки. Таким образом, он является экономичным, поскольку экономятся время и деньги.

Краткое описание чертежей

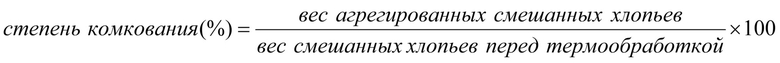

Фиг.1 показывает полиэфирную пленку, нанесенную на продукт, до и после ее термоусадки.

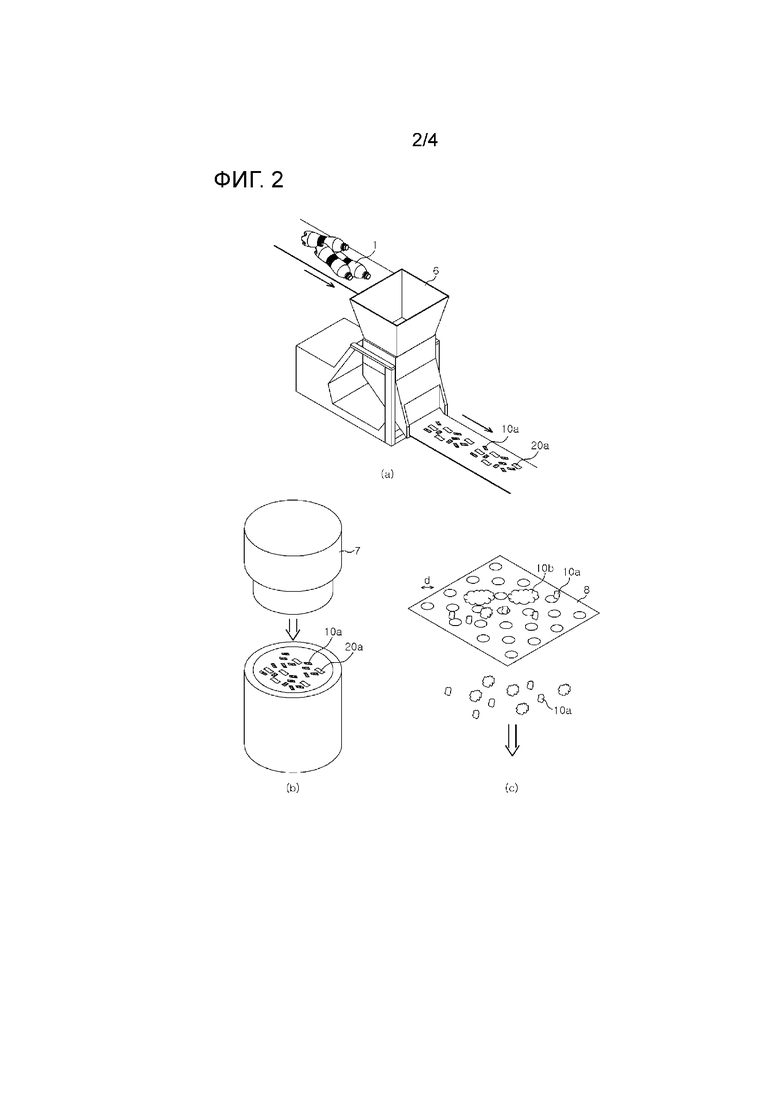

Фиг.2 показывает способ измерения комкования полиэтилентерефталатной емкости, снабженной полиэфирной пленкой.

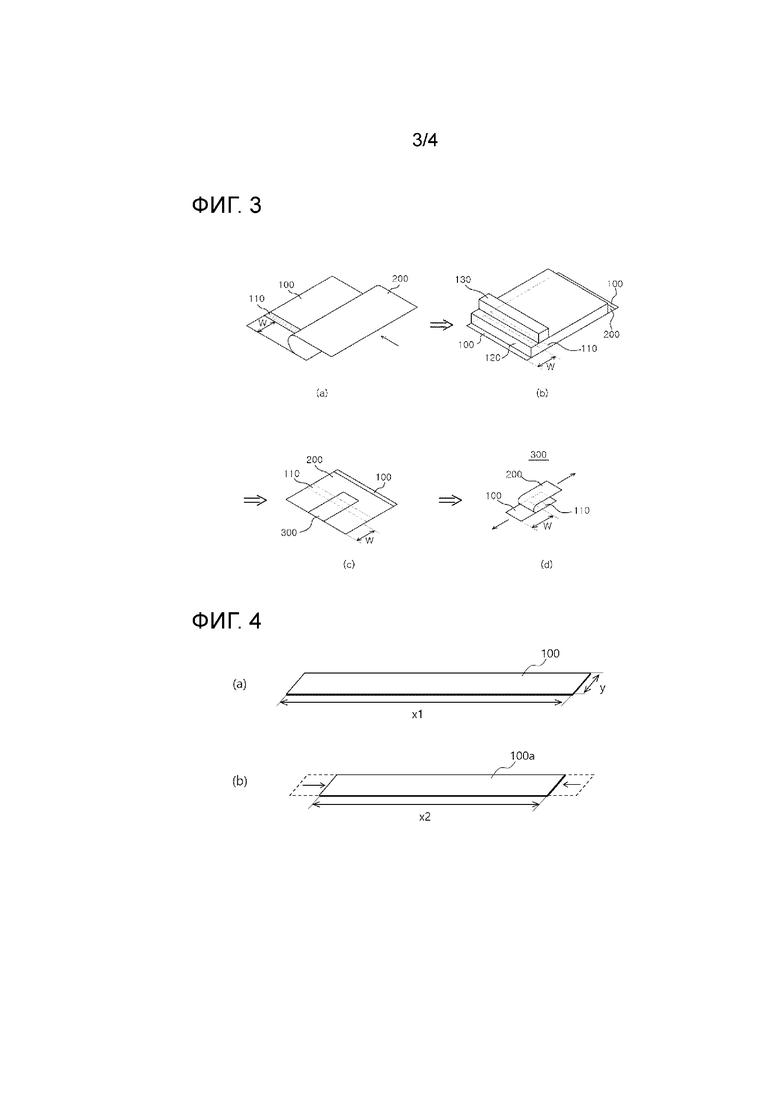

Фиг.3 показывает способ измерения прочности на отслаивание полиэфирной пленки.

Фиг.4 показывает способ измерения термоусадки полиэфирной пленки.

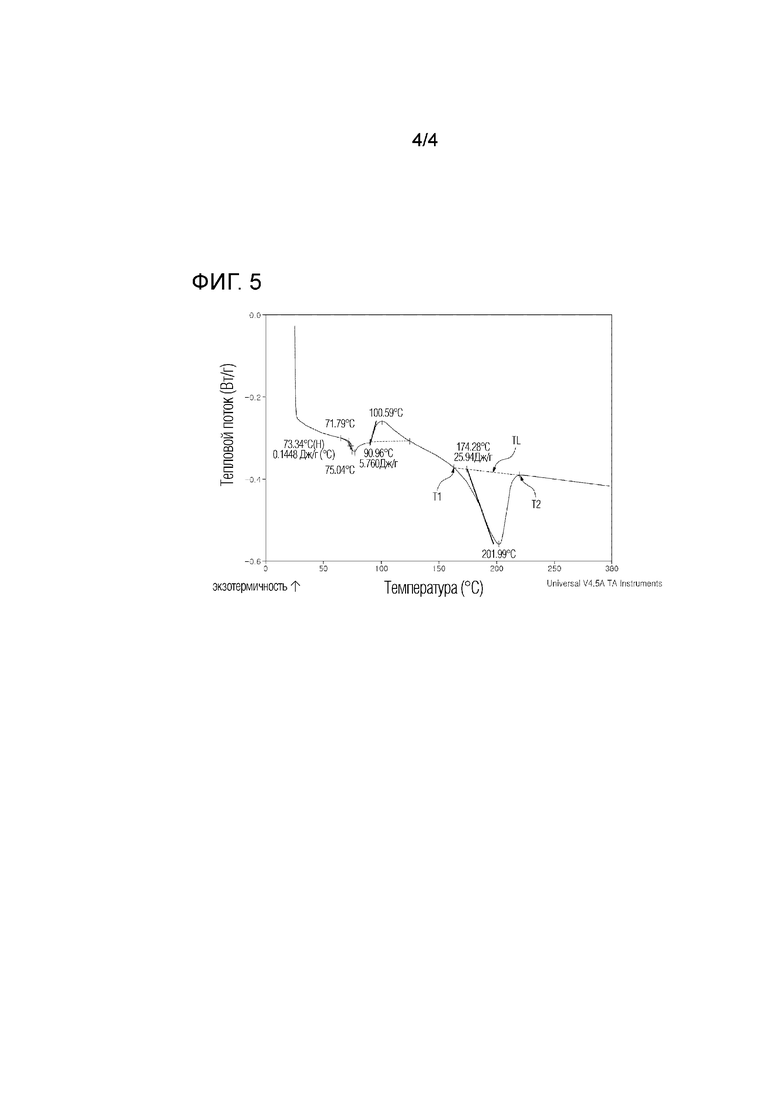

Фиг.5 показывает кривую дифференциальной сканирующей калориметрии (DSC) полиэфирной пленки из примера 1-3.

Пояснение позиций для ссылок

d: диаметр отверстий

x1: первый размер до усадки

x1: первый размер после усадки

y: второй размер

w: длина клеевого участка

TL: линия направления

T1: температура начала плавления

T2: температура окончания плавления

1: продукт с этикеткой

6: дробилка

7: сжимающий груз

8: сито

10a: вторые хлопья

10b: комкованные смешанные хлопья

11: этикетка до усадки

11a: этикетка после усадки

20: продукт

20a: первые хлопья

100: (первая) полиэфирная пленка (до усадки)

100a: полиэфирная пленка после усадки

110: клеевой участок

120: нажимная пластина

130: груз

200: вторая полиэфирная пленка

300: образец A.

Наилучший вариант осуществления изобретения

Ниже настоящее изобретение будет описано более подробно на вариантах осуществления. Изобретение не ограничены описанными ниже вариантами. Напротив, они могут быть изменены в различных формах, если только не изменяется сущность изобретения.

Во всем настоящем описании, когда какая-то деталь описывается как "содержащая" элемент, подразумевается, если особо не указано иное, что могут присутствовать и другие элементы, а не то, что другие элементы исключены.

Все используемые здесь числа и выражения, относящиеся к количествам компонентов, реакционным условиям и т.п., следует понимать, если не указано иное, как модифицированные термином "примерно".

Во всем настоящем описании термины первый, второй и т.д. используются для описания разных компонентов. Однако компоненты не ограничены этими терминами. Эти термины используются только с целью отличить один компонент от другого.

Поскольку вторичная переработка термоусадочных этикеток или упаковочных материалов, состоящих из полиэфирной пленки, затруднительна, несмотря на их отличные термические свойства и химическую стойкость, большая часть их выбрасывается после использования. Это связано с тем, что когда полиэфирная пленка вводится в текущий процесс вторичной переработки, то есть в процесс регенерации, полиэфирная пленка вызывает различные технологические дефекты во время длительной термообработки при высоких температурах. Таким образом, хотя можно провести дополнительную операцию для улучшения возможности повторного использования, проблема состоит в том, что возрастает стоимость процесса.

Кроме того, для улучшения возможности вторичной переработки можно использовать способ корректировки состава полиэфирной пленки. В этом случае, когда полиэфирная пленка применяется для глубокой печати, УФ-отверждаемой печати и офсетной печати с переменным рукавом (VSOP), адгезионная прочность при воздействии растворителя низкая из-за высокой кристалличности пленки, что делает ее непригодной для процесса термоусадки и процесса сваривания.

Однако, поскольку полиэфирная пленка согласно изобретению имеет превосходные термические свойства и химическую стойкость, она подходит для процесса термоусадки и процесса сваривания, благодаря чему ее можно легко применять в качестве различных типов термоусаживаемых этикеток и упаковочных материалов, она имеет также отличную способность к вторичной переработке по окончании ее использования.

Кроме того, полиэтилентерефталатные (PET) емкости, отправленные потребителями на вторичную переработку, имеют этикетки, несущие информацию о продукте. Обычно после промывки и измельчения их подвергают разделению по плотности в жидкости, дегидратации, сушке и/или разделению по плотности на ветру, чтобы удалить большое количество пленок, содержащихся в измельченных продуктах, а затем такому дополнительному этапу как грануляция, чтобы получить регенерированную полиэфирную крошку. Однако даже после вышеописанного процесса полностью удалить пленки, использовавшиеся в качестве этикеток для полиэтилентерефталатных (PET) емкостей, сложно. Существует проблема в том, что регенерированная полиэфирная крошка окрашивается чернилами, содержащимися в пленках. Кроме того, имеется проблема в том, что регенерированная полиэфирная крошка неоднородно слипается в процессе регенерации, в частности, процессе термообработки, из-за термических свойств пленок.

Соответственно, был предложен способ использования пленки, изготовленной из полимера с низкой плотностью, такого как полистирол, полиэтилен, полипропилен и т.п., в качестве этикетки, чтобы легко провести разделение по плотности. Однако в способе разделения по плотности низкой плотности пленки нельзя эффективно достичь из-за слоя чернил, который все еще затрудняет полное разделение и удаление пленок, и проблему окрашивания регенерированной полиэфирной крошки остаточными чернилами решить не удалось.

Полиэфирная пленка согласно одному варианту осуществления имеет отличные усадочные характеристики благодаря контролируемой кристалличности и способности к свариванию в различных процессах печати и имеет высокую способность к вторичной переработке, при этом комкование возникает редко, даже если в процессе регенерации она подвергается длительной термической обработке. Соответственно, можно повысить качество, выход и темпы производства регенерированной полиэфирной крошки, получаемой в процессе регенерации полиэтилентерефталатной (PET) емкости, содержащей полиэфирную пленку. Кроме того, полиэфирная пленка согласно одному варианту осуществления может с успехом применяться в качестве термоусадочной этикетки или упаковочного материала для емкостей для различных видов продуктов, включая напитки и пищевые продукты.

Полиэфирная пленка

Согласно одному варианту осуществления, предлагается полиэфирная пленка, которая содержит сополимеризованную полиэфирную смолу, в которой сополимеризованы диол и дикарбоновая кислота, и опционально содержит гомополиэтилентерефталатную (HOMO-PET) смолу, причем энтальпия плавления (ΔHm), измеренная с помощью дифференциальной сканирующей калориметрии, составляет 9 Дж/г или более, а степень комкования 10% или менее.

Согласно другому варианту осуществления, предлагается полиэфирная пленка, содержащая сополимеризованную полиэфирную смолу, в которой сополимеризованы диол и дикарбоновая кислота, и опционально содержащая гомополиэтилентерефталатную (HOMO-PET) смолу, причем температура плавления (Tm), измеренная с помощью дифференциальной сканирующей калориметрии, составляет от 190°C до 230°C, степень комкования 10% или менее, и прочность на отслаивание 150 Гс/3см или более.

Полиэфирная пленка согласно одному варианту осуществления имеет энтальпию плавления (ΔHm), измеренную с помощью дифференциальной сканирующей калориметрии, 9 Дж/г или более. Например, энтальпия плавления (ΔHm) полиэфирной пленки, измеренная с помощью дифференциальной сканирующей калориметрии, может составлять 9 Дж/г или больше, 10 Дж/г или больше, 12 Дж/г или больше или 15 Дж/г или больше, от 9 до 33 Дж/г, от 9 до 30 Дж/г, от 9 до 28 Дж/г, от 10 до 33 Дж/г, от 10 до 30 Дж/г, от 10 до 28 Дж/г, от 12 до 33 Дж/г, от 12 до 30 Дж/г, от 12 до 28 Дж/г, от 15 до 33 Дж/г, от 15 до 30 Дж/г или от 15 до 28 Дж/г.

Когда энтальпия плавления полиэфирной пленки находится в вышеуказанном диапазоне, можно эффективно контролировать кристалличность полиэфирной пленки, благодаря чему способность к свариванию, определяемая как адгезионная прочность при воздействии растворителя, является отличной, и степень комкования в процессе регенерации пленки или полиэтилентерефталатной (PET) емкости, содержащей пленку, является очень низкой, благодаря чему можно предотвратить загрязнение окружающей среды, в то же время увеличивая возможность вторичной переработки.

В частности, если энтальпия плавления полиэфирной пленки лежит ниже указанного диапазона, термические свойства пленки плохие, тем самым в процессе регенерации для вторичной переработки может возрасти степень комкования. Кроме того, если энтальпия плавления полиэфирной пленки выше указанного диапазона, степень комкования может быть снижена, но прочность на отслаивание может ухудшиться, так что ее может быть трудно использовать в качестве термоусадочной пленки.

Дифференциальный сканирующий калориметр (DSC) может быть, в частности, модулированным дифференциальным сканирующим калориметром (модулированный DSC, или MDSC), более конкретно, температурно-модулированным дифференциальным сканирующим калориметром (TMDSC).

В частности, энтальпию плавления можно измерить путем сканирования при скорости повышения температуры 10°C/мин, используя режим дифференциального сканирующего калориметра (DSC). Более конкретно, энтальпия плавления может быть измерена с использованием дифференциального сканирующего калориметра (DSC) при первом сканировании (1-е сканирование) или втором сканировании (2-е сканирование). В настоящем описании энтальпия плавления измеряется путем первого сканирования полиэфирной пленки.

Температуру стеклования (Tg), температуру кристаллизации (Tc) и температуру плавления (Tm) можно определить из кривой теплового потока, полученной сканированием.

В частности, на кривой теплового потока, полученной в результате сканирования, первая эндотермическая температура представляет собой температуру стеклования (Tg), экзотермическая температура, измеренная после температуры стеклования (Tg), представляет температуру кристаллизации (Tc), и эндотермическая температура, измеренная после температуры кристаллизации (Tc), представляет температуру плавления (Tm).

При этом интегральное значение при температуре плавления (Tm) рассчитывается как энтальпия плавления. В частности, энтальпия плавления представляет собой энергию на участке эндотермичности кривой теплового потока, снятой с помощью дифференциальной сканирующей калориметрии. Линия направления от начальной температуры плавления к конечной температуре плавления принимается за базовую линию, и интегральное значение пика вдоль базовой линии преобразуется и рассчитывается.

Фиг.5 показывает кривую дифференциальной сканирующей калориметрии (DSC) полиэфирной пленки по примеру 1-3. В частности, согласно фиг.5, первая эндотермическая температура 73,34°C представляет собой температуру стеклования, экзотермическая температура 100,59°C, измеренная после температуры стеклования, представляет собой температуру кристаллизации, и эндотермическая температура 201,99°C, измеренная после температуры кристаллизации, представляет собой температуру плавления (Tm). При этом интегральное значение 25,94 Дж/г при температуре плавления рассчитано в качестве энтальпии плавления. Более конкретно, линия направления (TL) от начальной температуры плавления (T1) к конечной температуре плавления (T2) принимается за базовую линию, и интегральное значение пика вдоль базовой линии рассчитывается как энтальпия плавления.

Полиэфирная пленка может иметь температуру плавления (Tm), измеренную с помощью дифференциальной сканирующей калориметрии, от 190°C до 230°C. Например, пленка может иметь температуру плавления, измеренную с помощью дифференциальной сканирующей калориметрии, от 193°C до 230°C, от 195°C до 228°C или от 195°C до 225°C.

Если температура плавления полиэфирной пленки удерживается в пределах вышеуказанного диапазона, можно эффективно контролировать кристалличность полиэфирной пленки, благодаря чему она имеет превосходную способность к свариванию, характеризуемую как адгезионная прочность при воздействии растворителя. Кроме того, так как степень комкования в процессе регенерации пленки или полиэтилентерефталатной (PET) емкости, содержащей пленку, является очень низкой, можно предотвратить загрязнение окружающей среды, в то же время увеличивая возможность вторичной переработки.

В частности, если температура плавления полиэфирной пленки превышает вышеуказанный диапазон, адгезионная прочность полиэфирной пленки при воздействии растворителя снижается, так что ее использование в процессе сваривания может быть затруднительным. Если температура плавления ниже указанного диапазона, может повыситься степень комкования.

Полиэфирная пленка может иметь температуру стеклования (Tg), измеренную с помощью дифференциальной сканирующей калориметрии, 60°C или выше. Например, пленка может иметь температуру стеклования (Tg), измеренную с помощью дифференциальной сканирующей калориметрии, 60°C или выше, 65°C или выше, 70°C или выше, от 60°C до 85°C, от 60°C до 80°C или от 60°C до 78°C.

Кроме того, температуру кристаллизации полиэфирной пленки невозможно измерить или она составляет от 70°C до 130°C, как измерено с помощью дифференциальной сканирующей калориметрии. Например, температуру кристаллизации (Tc) пленки невозможно измерить или она может составлять от 80°C до 130°C, от 85°C до 125°C, от 90°C до 125°C, от 96°C до 125°C или от 98°C до 120°C, как измерено с помощью дифференциальной сканирующей калориметрии. Когда температура кристаллизации полиэфирной пленки лежит в вышеуказанном диапазоне, можно эффективно контролировать кристалличность полиэфирной пленки, благодаря чему степень комкования в процессе регенерации пленки или полиэтилентерефталатной (PET) емкости, содержащей пленку, является очень низкой. Таким образом, можно предотвратить загрязнение окружающей среды, в то же время увеличивая возможность вторичной переработки.

Теплота кристаллизации пленки, измеренная при температуре кристаллизации (Tc), может составлять от 0,01 до 50 Дж/г. Например, теплоту кристаллизации можно рассчитать как интегральное значение при температуре кристаллизации (Tc). Теплота кристаллизации пленки, измеренная при температуре кристаллизации (Tc), может составлять от 0,01 до 40 Дж/г, от 0,05 до 30 Дж/г, от 0,1 до 20 Дж/г, от 0,1 до 10 Дж/г, от 0,2 до 10 Дж/г, от 0,3 до 10 Дж/г или от 0,5 до 9 Дж/г. Когда теплота кристаллизации полиэфирной пленки лежит в вышеуказанном диапазоне, можно эффективно контролировать кристалличность полиэфирной пленки, благодаря чему степень комкования в процессе регенерации пленки или полиэтилентерефталатной (PET) емкости, содержащей пленку, является очень низкой. Таким образом, можно предотвратить загрязнение окружающей среды, в то же время увеличивая возможность вторичной переработки.

Кроме того, полиэфирная пленка имеет степень комкования 10% или ниже. Например, когда хлопья, полученные измельчением полиэтилентерефталатной (PET) емкости, снабженной полиэфирной пленкой, подвергаются давлению 8,7 кПа и обрабатываются термически 90 минут при 210°C, степень комкования может составлять 9% или менее, 8,5% или менее, 8% или менее, 6% или менее, 5% или менее, 4% или менее, предпочтительно, 3% или менее, 2% или менее, 1,5% или менее, 1% или менее, 0,8% или менее, 0,5% или менее.

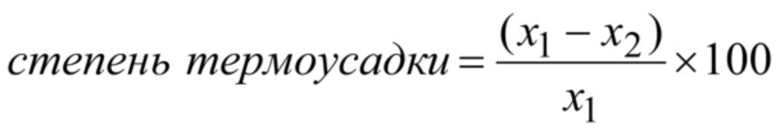

Комкование относится к агрегатам, которые могут образовываться в процессе регенерации. Размер агрегатов может быть, например, по меньшей мере в три раза больше размера частиц хлопьев перед термообработкой. Степень комкования означает долю агрегатов от полного веса исходных смешанных хлопья, то есть хлопьев до термообработки. Ее можно рассчитать по следующему уравнению 1.

Уравнение 1:

В частности, в процессе регенерации полиэтилентерефталатной (PET) емкости, снабженной пленкой в качестве этикетки, хлопья, полученные измельчением, пропускают через сито и затем подвергают термообработке. При этом по мере слипания измельченных хлопьев могут образовываться агрегаты, что называется комкованием. Агрегаты снова фильтруют через сито и измеряют вес. Весовая доля агрегатов от полного веса хлопьев до термической обработки рассчитывается как степень комкования. Таким образом, чем выше степень комкования, тем ниже возможность вторичной переработки.

Так как согласно одному варианту осуществления кристалличность полиэфирной пленки эффективно контролируется, не образуется складок при нанесении пленки как этикетки для полиэтилентерефталатной (PET) емкости или не происходит коробления полиэтилентерефталатной емкости. Кроме того, даже если хлопья, измельченные вместе с полиэтилентерефталатной емкостью по завершении ее использования, подвергаются термической обработке в процессе регенерации, степень комкования будет очень низкой. Таким образом, можно улучшить возможность вторичной переработки, а также повысить качество, выход и темпы производства регенерированной полиэфирной крошки, получаемой путем вторичной переработки.

Если в процессе регенерации хлопья сливаются с образованием комков, могут возникнуть различные проблемы. Поэтому Американская ассоциация переработчиков пластмасс (APR) разработала процедуру (APR PET-S-08) оценки степени комкования. В частности, когда 3 весовые части полиэфирной пленки и 97 весовых частей полиэтилентерефталатной емкости измельчают до диаметра частиц 9,5 мм или меньше, соответственно, и обрабатывают термически 90 минут при температуре 210°C и давлении 8,7 кПа (т.е., нагрузка 2,5 кГ, приложенная к цилиндру диаметром 6 см), степень комкования можно определить как долю комков, которые остаются на сите с размером ячеек 11,2 мм (или сито 0.625").

Кроме того, полиэфирная пленка согласно варианту осуществления может иметь отличную адгезионную прочность при воздействии растворителя, то есть отличную способность к свариванию.

В частности, полиэфирная пленка согласно одному варианту осуществления может иметь прочность на отслаивание 150 гс/3см или более. Например, прочность на отслаивание может составлять 150 гс/3см или более, 180 гс/3см или более, 200 гс/3см или более, 230 гс/3см или более, 250 гс/3см или более, 300 гс/3см или более или 330 гс/3см или более, от 150 до 3000 гс/3см, от 180 до 2800 гс/3см, от 200 до 2500 гс/3см, от 250 до 2000 гс/3см, от 300 до 3000 гс/3см, от 300 до 2500 гс/3см, от 300 до 2000 гс/3см, от 330 до 1500 гс/3см или от 330 до 1300 гс/3см. Когда прочность на отслаивание устанавливают в вышеуказанном диапазоне, полиэфирная пленка имеет отличную способность к свариванию, как адгезионная прочность при воздействии растворителя, и подходит для использования в процессе сваривания.

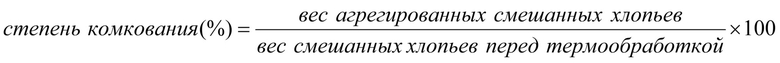

Прочность на отслаивание можно измерить, используя два листа полиэфирной пленки (т.е., первую полиэфирную пленку и вторую полиэфирную пленку). В частности, на одну сторону первой полиэфирной пленки наносят 1,3-диоксолан в виде полосы шириной 2 мм и длиной 30 мм, чтобы образовать клеевой участок, а вторую полиэфирную пленку ламинируют с первой полиэфирной пленкой, на которой был образован клеевой участок. При этом вторую полиэфирную пленку ламинируют сразу же после нанесения 1,3-диоксолана. К клеевому участку прикладывают давление 160 Па на 1 час для старения и затем измеряют максимальную силу в качестве прочности на отслаивание, когда первую и вторую полиэфирные пленки деламинируют со скоростью 300 мм/мин под углом 180°.

Кроме того, в полиэфирной пленке согласно одному варианту осуществления степень усадки в основном направлении усадки в зависимости от температуры можно регулировать в определенном диапазоне. В частности, полиэфирная пленка согласно одному варианту осуществления может быть термоусадочной пленкой. Например, если обозначить степень усадки в основном направлении усадки полиэфирной пленки после термообработки при температуре X°C в течение 10 секунд как TX, то можно регулировать диапазоны T70, T80, T90 и T100. Термическая обработка для достижения TX может представлять собой, в частности, погружение полиэфирной пленки в горячую воду при X°C на 10 секунд.

В частности, пленка может иметь степень термоусадки (T70) от 0% до 50% в первом направлении после термообработки при температуре 70°C в течение 10 секунд. Например, T70 может составлять от 0,1% до 50%, от 0,5% до 48%, от 0,5% до 46%, от 2% до 46% или от 3,5% до 45,5%.

В настоящем описании первое направление может относиться к поперечному направлению (TD) или продольному направлению (MD), а второе направление, перпендикулярное первому направлению, может относиться к продольному направлению (MD) или поперечному направлению (TD). В частности, первое направление может быть поперечным направлением (TD) в качестве основного направления усадки, а второе направление может быть продольным направлением (MD).

Кроме того, пленка может иметь степень термоусадки (T80) 20% или более в первом направлении после термообработки при температуре 80°C в течение 10 секунд. Например, T80 может составлять 23% или более, 25% или более, 40% или более, 45% или более, 50% или более или 55% или более, от 20% до 85%, от 23% до 80%, от 25% до 75%, от 40% до 85%, от 45% до 80%, от 50% до 78% или от 55% до 75%.

Пленка может иметь степень термоусадки (T90) 40% или более в первом направлении после термообработки при температуре 90°C в течение 10 секунд. Например, T90 может составлять 50% или более, 60% или более, или 70% или более, от 40% до 85%, от 50% до 80%, от 60% до 78% или от 70% до 80%.

Кроме того, пленка может иметь степень термоусадки (T100) от 45% до 85% в первом направлении после термообработки при температуре 100°C в течение 10 секунд. Например, T100 может составлять от 45% до 80%, от 50% до 80%, от 65% до 80%, от 70% до 80%, от 70% до 78% или от 73% до 78%. Когда степень термоусадки в первом направлении после термообработки при 80°C в течение 10 секунд находится в вышеуказанном диапазоне, удобно проводить процесс этикетирования, в котором пленка окружает по меньшей мере часть емкости. В частности, при нанесении пленки в качестве этикетки для полиэтилентерефталатной (PET) емкости отсутствуют складки, и не происходит коробления полиэтилентерефталатной емкости.

В то же время в полиэфирной пленке согласно одному варианту осуществления степень усадки в первом направлении и во втором направлении, перпендикулярном первому направлению, в зависимости от температуры можно регулировать в определенном диапазоне. Например, если определить степень усадки полиэфирной пленки во втором направлении после термообработки при температуре X°C в течение 10 секунд как TX', диапазоны T70', T75', T80', T90' и T100' можно устанавливать в определенных пределах. Термическая обработка для получения TX' может представлять собой погружение полиэфирной пленки в воду, нагретую до X°C, на 10 секунд.

Параметры T70', T75', T80', T90' и T100' полиэфирной пленки могут независимо друг от друга составлять от -10% до 10%. Например, каждое из значений T70', T75', T80', T90' и T100' полиэфирной пленки может составлять -10% или более, -8% или более, -6% или более, -4% или более, -2% или более, 0% или более и 10% или менее, 8% или менее, 6% или менее, 4% или менее или 2% или менее.

В частности, пленка может иметь степень термоусадки (T100') 7% или менее во втором направлении, перпендикулярном первому направлению, после термообработки при температуре 100°C в течение 10 секунд. Например, T100' может составлять 7% или менее или 6% или менее, от -16% до 7%, от -10% до 7%, от -7% до 7%, от -5% до 7%, от 0% до 7%, от 0,5% до 7% или от 2% до 6%.

Кроме того, полиэфирная пленка может иметь коэффициент светопропускания 90% или более на длине волны 550 нм. В частности, коэффициент светопропускания пленки, измеренный на длине волны 550 нм до и после погружения в водный раствор гидроксида натрия (NaOH) концентрацией 1% при 85°C, может составлять 90,5% или более, 91% или более, 92% или более или 93% или более, соответственно.

Изменение коэффициента светопропускания полиэфирной пленки перед и после погружения в водный раствор гидроксида натрия (NaOH), имеющего концентрацию 1%, при 85°C может составлять 0,7% или менее. Например, изменение коэффициента светопропускания полиэфирной пленки перед и после погружения может составлять 0,6% или менее или 0,5% или менее.

Изменение светопропускания относится к абсолютному значению разницы между коэффициентом светопропускания пленки, измеренным на длине волны 550 нм до погружения, и коэффициентом светопропускания пленки, измеренным на длине волны 550 нм после погружения.

Кроме того, изменение (ΔL) цветового параметра Col-L может составлять 0,7 или менее, измерение (Δa) цветового параметра Col-a может составлять 0,5 или менее, и изменение (Δb) цветового параметра Col-b может составлять 0,5 или менее, перед и после погружения пленки в водный раствор гидроксида натрия (NaOH) с концентрацией 1% при 85°C. Например, изменение (ΔL) параметра Col-L может составлять 0,65 или менее, 0,6 или менее, 0,55 или менее или 0,5 или менее, изменение (Δa) параметра Col-a может составлять 0,3 или менее, 0,1 или менее, 0,08 или менее, 0,06 или менее или 0,05 или менее, и изменение (Δb) параметра Col-b может составлять 0,3 или менее, 0,1 или менее, 0,08 или менее или 0,07 или менее, перед и после погружения.

Изменение (ΔL) параметра Col-L относится к абсолютному значению разности между значением Col-L перед погружением и значением Col-L после погружения, изменение (Δa) параметра Col-a относится к абсолютному значению разности между значением Col-a перед погружением и значением Col-a после погружения, и изменение (Δb) параметра Col-b относится к абсолютному значению разности между значением Col-b перед погружением и значением Col-b после погружения.

Параметры Col-L, Col-a и Col-b являются цветовыми координатами, установленными Международной комиссией по освещению (CIE), согласно которой цвет представим координатами L (светлота), a (комплементарный цвет зеленый - красный) и b (комплементарный цвет желтый - синий). Их можно измерить, без ограничений, с помощью прибора UltraScan PRO (производитель Hunterlab).

Полиэфирная пленка согласно одному варианту осуществления содержит сополимеризованную полиэфирную смолу. В частности, сополимеризованная полиэфирная смола может быть смолой, в которой заполимеризованы два, три или более диолов и дикарбоновая кислота. Более конкретно, это может быть сополимеризованная полиэтилентерефталатная (Co-PET) смола.

В частности, диол может содержать по меньшей мере один диол, выбранный из группы, состоящей из этиленгликоля, диэтиленгликоля, неопентилгликоля, незамещенного или замещенного пропандиола с алкильной группой, незамещенного или замещенного бутандиола с алкильной группой, незамещенного или замещенного алкильной группой пентандиола, незамещенного или замещенного алкильной группой гександиола, незамещенного или замещенного алкильной группой октандиола и их комбинаций.

Например, диол может содержать по меньшей мере один диол, выбранный из группы, состоящей из этиленгликоля, диэтиленгликоля, неопентилгликоля, 1,3-пропандиола, 1,2-октандиола, 1,3-октандиола, 2,3-бутандиола, 1,3-бутандиола, 1,4-бутандиола, 1,5-пентандиола, 2-бутил-2-этил-1,3-пропандиола, 2,2-диэтил-1,5-пентандиола, 2,4-диэтил-1,5-пентандиола, 3-метил-1,5-пентандиола и 1,1-диметил-1,5-пентандиола.

Дикарбоновая кислота может содержать ароматическую дикарбоновую кислоту, алифатическую дикарбоновую кислоту, алициклическую дикарбоновую кислоту или их сложный эфир.

Например, дикарбоновая кислота может представлять собой терефталевую кислоту, диметилтерефталевую кислоту, изофталевую кислоту, нафталиндикарбоновую кислоту, ортофталевую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, декандикарбоновую кислоту, их сложный эфир или их комбинацию. В частности, дикарбоновая кислота может содержать по меньшей мере одну кислоту, выбранную из группы, состоящей из терефталевой кислоты, диметилтерефталата, нафталиндикарбоновой кислоты и ортофталевой кислоты.

Согласно одному варианту осуществления, сополимеризованная полиэфирная смола может быть смолой, в которой заполимеризованы два, три или более диолов и ароматическая дикарбоновая кислота. В частности, сополимеризованная полиэфирная смола может быть смолой, в которой сополимеризованы диолы, содержащие этиленгликоль и по меньшей мере один сомономер, и ароматическая дикарбоновая кислота.

Диол может содержать этиленгликоль и по меньшей мере один сомономер, выбранный из группы, состоящей из неопентилгликоля и диэтиленгликоля. Кроме того, полиэфирная пленка может содержать этиленгликоль и по меньшей мере один сомономер, выбранный из группы, состоящей из неопентилгликоля и диэтиленгликоля.

В частности, полиэфирная пленка может содержать этиленгликоль в количестве от 50 до 90 моль%. Например, полиэфирная пленка может содержать этиленгликоль в количестве от 60 до 90 моль%, от 65 до 88 моль%, от 68 до 85 моль% или от 70 до 83 моль%.

Кроме того, полиэфирная пленка может содержать по меньшей мере один сомономер, выбранный из группы, состоящей из неопентилгликоля и диэтиленгликоля, в количестве 10 моль% или более. Например, полиэфирная пленка может содержать по меньшей мере один сомономер, выбранный из группы, состоящей из неопентилгликоля и диэтиленгликоля, в количестве 10 моль% или более, 13 моль% или более или 15 моль% или более, от 10 до 30 моль%, от 10 до 29 моль%, от 10 до 28 моль%, от 15 до 30 моль%, от 15 до 29 моль% или от 15 до 28 моль%. Если содержание сомономера лежит в вышеуказанном диапазоне, можно эффективно контролировать кристалличность, при этом получая отличную степень термоусадки в основном направлении усадки.

Кроме того, если содержание сомономера ниже вышеуказанного диапазона, могут ухудшиться характеристики термоусадки полиэфирной пленки. В частности, степень термоусадки полиэфирной пленки в основном направлении усадки может быть недостаточной при определенной температуре, и степень термоусадки полиэфирной пленки в направлении, перпендикулярном основному направлению усадки, может быть слишком большой при определенной температуре.

В частности, полиэфирная пленка может содержать диэтиленгликоль в качестве сомономера. Содержание диэтиленгликоля может составлять, например, от 1 до 10 моль%, от 1 до 8 моль%, от 3 до 6 моль%, от 3,5 до 5,5 моль% или от 3,8 до 5,2 моль%.

Кроме того, полиэфирная пленка может содержать неопентилгликоль в качестве сомономера. Содержание неопентилгликоля может составлять, например, от 5 до 35 моль%, от 7 до 33 моль%, от 10 до 30 моль%, от 13 до 28 моль% или от 15 до 25 моль%.

Если содержание неопентилгликоля лежит в вышеуказанном диапазоне, степень термоусадки в первом направлении или во втором направлении, перпендикулярном первому направление, легко регулировать при термофиксации полиэфирной пленки, так что можно более эффективно предотвратить образование складок или коробление, когда пленка наносится на емкость.

Кроме того, полиэфирная пленка может содержать и диэтиленгликоль, и неопентилгликоль в качестве сомономера. Когда полиэфирная пленка содержит диэтиленгликоль и неопентилгликоль в качестве сомономера, мольное отношение неопентилгликоля к диэтиленгликолю может составлять от 1:3 до 1:6, от 1:3 до 1:5 или от 1:3 до 1:4.

Кроме того, полиэфирная пленка может дополнительно содержать одноатомный спирт в дополнение к диоловому компоненту. Например, одноатомный спирт может представлять собой метанол, этанол, изопропиловый спирт, аллиловый спирт или бензиловый спирт. Например, полиэфирная пленка может дополнительно содержать одноатомный спирт в количестве, без ограничений, от 10 до 30 моль%, от 13 до 25 моль% или от 15 до 22 моль%.

Дикарбоновая кислота может содержать ароматическую дикарбоновую кислоту. Например, полиэфирная пленка может содержать терефталевую кислоту или диметилтерефталевую кислоту в количестве 80 моль% или более, 90 моль% или более, 95 моль% или более, 99 моль% или более или 100 моль%.

Сополимеризованная полиэфирная смола может быть получена трансэтерификацией диола и дикарбоновой кислоты с последующей их полимеризацией.

В частности, в качестве катализатора реакции трансэтерификации можно использовать по меньшей мере один катализатор, выбранный из ацетата марганца, ацетата кальция и ацетата цинка. Содержание катализатора может составлять от 0,02 до 0,2 весовых частей, от 0,02 до 0,1 весовых частей или от 0,05 до 0,1 весовых частей от полного веса дикарбоновой кислоты.

Кроме того, после завершения реакции трансэтерификации можно по выбору добавить по меньшей мере одну добавку, выбранную из группы, состоящей из оксида кремния, калия и магния, стабилизатор, такой как триметилфосфат, катализатор полимеризации, такой как триоксид сурьмы и тетратилентитанат, и т.д.

Полиэфирная пленка согласно одному варианту осуществления опционально содержит гомополиэтилентерефталатную (HOMO-PET) смолу. Когда полиэфирная пленка дополнительно содержит гомополиэтилентерефталатную смолу, можно еще больше улучшить термические свойства пленки.

Под гомополиэтилентерефталатной (HOMO-PET) смолой понимается смола, имеющая полиэтилентерефталатную структуру, в которой терефталевая кислота (TPA) или диметилтерефталевая кислота (DMT) заполимеризована с этиленгликолем (EG) в количестве 90 вес.% или более, 95 вес.% или более, 97 вес.% или более или 98 вес.% или более.

Например, гомополиэтилентерефталатная (HOMO-PET) смола может быть смолой вторичной переработки.

В частности, гомополиэтилентерефталатная (HOMO-PET) смола может быть получена вторичной переработкой емкости, к которой была прикреплена полиэфирная пленка, в частности, термоусадочная полиэфирная пленка. Альтернативно, гомополиэтилентерефталатная (HOMO-PET) смола может быть получена совместной вторичной переработкой полиэфирной пленки и полиэфирного волокна. Емкость может иметь форму, подходящую для вмещения или упаковывания продукта. Например, это может быть бутылка из полиэфира, лоток из полиэфира, пакетик из полиэфира, полиэфирный лист, термоформованный продукт из полиэфира или упаковочный материал из полиэфира.

Полиэфирная пленка может содержать гомополиэтилентерефталатную (HOMO-PET) смолу в количестве от 0,5 до 37 вес.%. Например, содержание гомополиэтилентерефталатной (HOMO-PET) смолы может составлять от 0,5 до 37 вес.%, от 1 до 37 вес.%, от 2 до 37 вес.%, от 2 до 35 вес.%, от 2 до 30 вес.%, от 2 до 27 вес.%, от 2 до 25 вес.%, от 2 до 20 вес.%, от 3 до 37 вес.%, от 3 до 35 вес.%, от 3 до 30 вес.% или от 3 до 25 вес.%, в расчете на полный вес сополимеризованной полиэфирной смолы и гомополиэтилентерефталатной (HOMO-PET) смолы.

Если содержание гомополиэтилентерефталатной (HOMO-PET) смолы лежит в вышеуказанном диапазоне, можно эффективно контролировать кристалличность полиэфирной пленки, получая в результате отличную способность к свариванию, такие как адгезионная прочность при воздействии растворителя, и степень комкования в процессе регенерации пленки или полиэтилентерефталатной (PET) емкости, содержащей пленку, очень низкая. Таким образом, можно предотвратить загрязнение окружающей среды, одновременно повышая возможность вторичной переработки.

В частности, если содержание гомополиэтилентерефталатной смолы превышает вышеуказанный диапазон, термические свойства могут улучшиться, что приводит к усилению эффекта предотвращения явления комкования, но в то же время способность к свариванию может снижаться.

Полиэфирная пленка может иметь толщину от 10 мкм до 100 мкм. Например, толщина полиэфирной пленки может составлять от 20 до мкм, от 30 до 70 мкм, от 35 до 65 мкм, от 35 до 55 мкм, от 40 до 60 мкм или от 35 до 45 мкм.

Способ получения полиэфирной пленки

Согласно другому варианту осуществления, предлагается способ получения полиэфирной пленки, который включает получение сополимеризованной полиэфирной смолы, в которой сополимеризованы диол и дикарбоновая кислота; опциональное добавление гомополиэтилентерефталатной (HOMO-PET) смолы к сополимеризованной полиэфирной смоле и последующее экструдирование смол из расплава при температуре от 250°C до 300°C для получения невытянутого листа; а также вытяжку невытянутого листа с последующей термофиксацией при температуре от 70°C до 100°C для получения полиэфирной пленки, причем энтальпия плавления (ΔHm) полиэфирной пленки, измеренная с помощью дифференциальной сканирующей калориметрии, составляет 9 Дж/г или более, и степень комкования полиэфирной пленки составляет 10% или менее.

Согласно еще одному варианту осуществления, предлагается способ получения полиэфирной пленки, который включает получение сополимеризованной полиэфирной смолы, в которой сополимеризованы диол и дикарбоновая кислота; опциональное добавление гомополиэтилентерефталатной (HOMO-PET) смолы в сополимеризованную полиэфирную смолу с последующим экструдированием смол из расплава при температуре от 250°C до 300°C с получением невытянутого листа; а также вытягивание невытянутого листа и последующую термофиксацию при температуре от 70°C до 100°C с получением полиэфирной пленки, причем полиэфирная пленка имеет температуру плавления (Tm), измеренную с помощью дифференциальной сканирующей калориметрии, от 190°C до 230°C, степень комкования 10% или менее и прочность на отслаивание 150 Гс/3см или более.

Состав и условия процесса подбираются так, чтобы полиэфирная пленка, полученная в итоге вышеуказанным способом, удовлетворяла рассмотренным выше характеристикам (энтальпия плавления, температура плавления, характеристики усадки и т.п.). В частности, чтобы конечная полиэфирная пленка удовлетворяла указанным выше характеристикам, подбирается состав сополимеризованной полиэфирной смолы, температура экструзии, температура литья, температура предварительного нагрева при вытягивании, кратность вытяжки в каждом направлении, температура вытягивания, скорость вытягивания и т.д., или, если термообработка и релаксация проводятся после вытягивания, подбираются температура термообработки и скорость релаксации.

Ниже каждый этап будет описан более подробно.

Сначала готовят сополимеризованную полиэфирную смолу. Детали относительно сополимеризованной полиэфирной смолы описаны выше.

В частности, полимеризацию сополимеризованной полиэфирной смолы можно провести путем обычной реакции трансэтерификации и реакции поликонденсации. В этом случае используются компоненты диол и дикарбоновая кислота, их содержания соответствуют приведенным выше примерам.

Затем гомополиэтилентерефталатную (HOMO-PET) смолу опционально добавляют в сополимеризованную полиэфирную смолу, которую экструдируют из расплава при температуре от 250°C до 300°C, чтобы получить невытянутый лист.

В частности, сополимеризованную полиэфирную смолу или сополимеризованную полиэфирную смолу, к которой была добавлена гомополиэтилентерефталатная (HOMO-PET) смола, экструдируют из расплава при температуре от 250°C до 300°C или от 260°C до 300°C через T-образную экструзионную головку и затем охлаждают, получая невытянутый лист. Подробности относительно гомополиэтилентерефталатной (HOMO-PET) смолы описаны выше.

Невытянутый лист проводят через камеру предварительного нагрева, при этом он перемещается со скоростью от 10 до 110 м/мин, от 25 до 90 м/мин, от 40 до 80 м/мин или от 50 до 60 м/мин.

Предварительный нагрев можно проводить до температуры 100°C-120°C в течение периода от 0,01 до 1 минуты. Например, температура предварительного нагрева может составлять от 100°C до 120°C или от 100°C до 117°C, а время предварительного нагрева может составлять от 0,05 до 0,5 минуты или от 0,05 до 0,2 минуты.

После этого предварительно нагретый невытянутый лист вытягивают при температуре от 70°C до 95°C. Вытягивание может проводиться при температуре, например, от 70°C до 95°C, от 75°C до 95°C или от 80°C до 90°C.

В частности, вытягивание может быть одноосным или двуосным вытягиванием. Более конкретно, вытягивание может быть одноосным вытягиванием, проводимом в поперечном направлении (TD), или двуосным вытягиванием, проводимом в продольном направлении (MD), а затем в поперечном направлении (TD).

В случае одноосного вытягивания вытягивание может проводиться в поперечном направлении (TD) с кратностью вытяжки от 3,5 до 5 раз, от 3,5 до 4,8 раз или от 3,8 до 4,6 раз. Кроме того, в случае двуосного вытягивания, вытягивании может проводиться в продольном направлении (MD) с кратностью вытяжки от 1,1 до 2 раз или от 1,1 до 1,5 раз, и затем в поперечном направлении (TD) с кратностью вытяжки от 3,5 до 5 раз, от 3,5 до 4,8 раз или от 3,8 до 4,6 раз.

Кроме того, после вытягивания можно дополнительно провести этап нанесения покрытия. В частности, этап покрытия можно провести перед одноосным вытягиванием в поперечном направлении (TD) или перед вытягиванием в поперечном направлении после вытягивания в продольном направлении. Более конкретно, этап покрытия можно дополнительно провести для формирования промотирующего слоя или подобного, который способен придать пленке антистатические функциональные свойства или подобное. Этап нанесения покрытия может быть проведен методом центрифугирования или поточного покрытия, но этим не ограничивается.

После этого вытянутый лист термофиксируют при температуре от 70°C до 100°C, получая полиэфирную пленку.

Термофиксация может представлять собой отжиг и проводиться при температуре от 70°C до 100°C или от 70°C до 95°C в течение периода от 0,01 до 1 минуты или от 0,05 до 0,5 минуты.

Способ регенерации полиэтилентерефталатной емкости

Согласно еще одному варианту осуществления, предлагается способ регенерации полиэтилентерефталатной емкости, который включает приготовление полиэтилентерефталатной (PET) емкости, снабженной полиэфирной пленкой; измельчение полиэтилентерефталатной (PET) емкости, снабженной полиэфирной пленкой, для получения хлопьев; и термообработку хлопьев для получения регенерированной полиэфирной крошки, причем степень комкования хлопьев составляет 10% или меньше, и хлопья включают первые хлопья, полученные измельчением полиэтилентерефталатной (PET) емкости, и вторые хлопья, полученные измельчением полиэфирной пленки.

Чтобы регенерировать полиэтилентерефталатную (PET) емкость, согласно одному варианту осуществления готовят полиэтилентерефталатную (PET) емкость, по меньшей мере часть которой окружена полиэфирной пленкой.

Обычно для этого применяется способ, который включает промывку перерабатываемых отходов, в которых могут быть перемешаны емкости, металлы, стекло и пластмасса, для классификации полиэфирных емкостей и удаление пленок или подобного, обертывающих емкости, для повышения возможности вторичного использования и повышения качества емкостей. Этап удаления проводится механическим отдиранием или отрезанием пленок или с помощью такой дополнительной операции как разделение по плотности в жидкости, дегидратация, сушка, разделение по плотности на ветру или грануляция.

Однако полностью удалить пленки на вышеупомянутом этапе удаления было сложным. В частности, было сложно улучшить качество регенерированной полиэфирной крошки, полученной таким образом, из-за остаточной краски, которая была образована на пленках.

В процессе регенерации полиэфирной емкости в соответствии с одним вариантом осуществления можно получить регенерированную полиэфирную крошку без дополнительного этапа удаления пленки, окружающей полиэтилентерефталатную (PET) емкость, тем самым экономя на расходах.

В полиэтилентерефталатной (PET) емкости полиэфирная пленка находится на внешней поверхности емкости. В частности, внешнюю поверхность полиэтилентерефталатной емкости покрывают полиэфирной пленкой, и пленка может усаживаться паром или горячим воздухом так, чтобы она окружала по меньшей мере часть внешней поверхности полиэтилентерефталатной емкости. Например, полиэфирная пленка в качестве термоусадочной пленки может представлять собой, без ограничений, этикетку на полиэтилентерефталатной емкости.

Детали, касающиеся полиэфирной пленки, описаны выше.

После этого полиэтилентерефталатную (PET) емкость, снабженную пленкой, измельчают для получения хлопьев.

В частности, по меньшей мере часть внешней поверхности полиэтилентерефталатной (PET) емкости окружена пленкой, и емкость и пленку измельчают вместе для получения хлопьев без этапа разделения емкости и пленки.

Таким образом, хлопья содержат первые хлопья, полученные измельчением полиэфирной емкости, и вторые хлопья, полученные измельчением пленки.

Размер частиц первых хлопьев может составлять от 0,1 до 25 мм, а размер частиц вторых хлопьев от 0,1 до 25 мм. Например, размер частиц первых хлопьев может составлять, без ограничений, от 0,3 до 23 мм, от 0,5 до 20 мм, от 1 до 20 мм, от 0,5 до 15 мм, от 0,5 до 13 мм, от 1 до 18 мм, от 1 до 15 мм, от 1 до 13 мм или от 2 до 10 мм, а размер частиц вторых хлопьев может составлять от 0,3 до 23 мм, от 0,5 до 20 мм, от 1 до 20 мм, от 0,5 до 15 мм, от 0,5 до 13 мм, от 1 до 18 мм, от 1 до 15 мм, от 1 до 13 мм или от 2 до 10 мм.

После этого до этапа термообработки можно провести дополнительный этап промывки измельченных хлопьев. В частности, этап промывки можно провести с использованием промывного раствора, содержащего воду, и/или водного раствора 1 весовой части гидроксида натрия, при температуре от 85°C до 90°C.

Например, измельченные хлопья можно сначала промыть водой, затем промыть промывным раствором, а затем третий раз промыть водой. Этапа промывки позволяет удалить примеси, которые могут остаться в измельченных хлопьях, а также эффективно удалить чернильный компонент. В результате можно улучшить качество и чистоту регенерированной полиэфирной крошки, полученной таким способом, тем самым максимально повышая возможность вторичной переработки.

Кроме того, после этапа промывки можно дополнительно провести этап сушки промытых хлопьев при температуре от 60°C до 175°C в течение 10-90 минут. Например, этап сушки можно проводить при температуре от 65°C до 175°C, от 70°C до 170°C, от 90°C до 165°C, от 100°C до 165°C или от 120°C до 165°C, от 140°C до 165°C или от 150°C до 165°C в течение периода от 10 до 85 минут, от 10 до 70 минут или от 15 до 30 минут.

Этапы промывки и сушки можно проводить от одного до пяти раз. Например, примеси, оставшиеся в хлопьях, можно эффективно удалить, повторяя этапы промывки и сушки от двух до пяти раз или от трех до пяти раз в указанном порядке.

Наконец, хлопья подвергают термообработке, чтобы получить регенерированную полиэфирную крошку.

В частности, хлопья включают первые хлопья, полученные измельчением полиэтилентерефталатной (PET) емкости, и вторые хлопья, полученные измельчением полиэфирной пленки.

Термообработку можно проводить при температуре от 200°C до 220°C в течение периода от 60 до 120 минут. Например, термообработку можно проводить при температуре от 200°C до 215°C или от 205°C до 220°C в течение периода от 70 до 120 минут или от 80 до 120 минут.

Кроме того, степень комкования хлопьев составляет 10% или меньше. В частности, когда хлопья подвергают давлению 8,7 кПа и обрабатывают термически при температуре 210°C в течение 90 минут, степень комкования может составлять 10% или меньше. Например, когда хлопья подвергают давлению 8,7 кПа и обрабатывают термически при температуре 210°C в течение 90 минут, степень комкования может составлять 9% или меньше, 8,5% или меньше, 8% или меньше, 6% или меньше, 5% или меньше, 4% или меньше, предпочтительно, 3% или меньше, 2% или меньше, 1,5% или меньше, 1% или меньше, 0,8% или меньше, 0,5% или меньше.

Поскольку доля комков, образованных слипшимися друг с другом первыми хлопьями и вторыми хлопьями, низкая, качество полученной регенерированной крошки высокое. В частности, так как хлопья одержат вторые хлопья, полученные измельчением полиэфирной пленки согласно одному варианту осуществления, можно эффективно уменьшить или предотвратить образование агрегатов, тем самым повышая качество полученной таким способом регенерированной полиэфирной крошки.

Регенерированная полиэфирная крошка может быть получена после этапа термообработки. В частности, регенерированная полиэфирная крошка, которая содержит первые хлопья и вторые хлопья, может быть получена после этапа термообработки. Например, хлопья могут быть экструдированы из расплава и нарезаны, чтобы получить регенерированную полиэфирную крошку, но способ этим не ограничен.

Регенерированная полиэфирная крошка

Согласно еще одному варианту осуществления, предлагается регенерированная полиэфирная крошка, полученная способом регенерации полиэтилентерефталатной емкости.

В частности, регенерированная полиэфирная крошка может включать первые хлопья, содержащие полиэтилентерефталат (PET), и вторые хлопья, содержащие полиэфирную смолу.

Регенерированная полиэфирная крошка может иметь характеристическую вязкость (IV) 0,55 дл/г или более. Например, регенерированная полиэфирная крошка может иметь характеристическую вязкость (IV) 0,58 дл/г или более или 0,59 дл/г или более, от 0,55 до 3,0 дл/г, от 0,55 до 2,0 дл/г, от 0,55 до 1,0 дл/г, от 0,58 до 0,85 дл/г или от 0,58 до 0,7 дл/г.

Кроме того, регенерированная полиэфирная крошка может содержать полиэтилентерефталат в количестве от 70 до 99 вес.% и сополимеризованную полиэфирную смолу в количестве от 1 до 30 вес.% от полного веса регенерированной полиэфирной крошки. Например, регенерированная полиэфирная крошка может содержать полиэтилентерефталат в количестве от 80 до 99 вес.%, от 90 до 99 вес.% или от 95 до 99 вес.% и сополимеризованную полиэфирную смолу в количестве от 1 до 20 вес.%, от 1 до 10 вес.% или от 1 до 5 вес.% от полного веса регенерированной полиэфирной крошки.

Воплощение изобретения

Далее настоящее изобретение будет описано более подробно на следующих примерах. Однако эти примеры представлены для иллюстрации настоящего изобретения, и объем настоящего изобретения ими не ограничивается.

Примеры

Приготовление полиэфирной пленки

Пример 1-1

(1) Приготовление сополимеризованной полиэфирной смолы

В автоклав (или первый реактор), оборудованный смесителем и дистилляционной колонной, загружали 100 моль% терефталевой кислоты (TPA) в качестве дикарбоновой кислоты и 75,6 моль% этиленгликоля (EG), 18,8 моль% неопентилгликоля (NPG) и 5,6 моль% диэтиленгликоля (DEG) в качестве диола. В качестве катализатора трансэтерификации добавляли 0,07 весовых частей ацетата марганца на 100 весовых частей дикарбоновой кислоты, после чего смесь нагревали до 220°C и удаляли метанол, полученный как побочный продукт, чтобы провести реакцию.

После завершения реакции трансэтерификации добавляли 0,07 весовых частей оксида кремния со средним диаметром частиц 0,28 мкм на 100 весовых частей дикарбоновой кислоты и добавляли 0,4 весовые части триметилфосфата в качестве стабилизатора. Через 5 минут добавляли 0,035 весовых частей триоксида сурьмы и 0,005 весовых частей тетрабутилентитаната в качестве стабилизатора полимеризации, и затем перемешивали 10 минут. Затем реакционную смесь переносили во второй реактор, оборудованный вакуумным аппаратом. Давление постепенно снижали, а температуру повышали до 285°C, и полимеризацию проводили 210 минут, чтобы получить сополимеризованную полиэфирную смолу.

(2) Приготовление пленки

Смешивали 90 весовых частей сополимеризованной полиэфирной смолы, полученной на этапе (1), и 10 весовых частей гомополиэтилентерефталатной (HOMO-PET) смолы (CTF41, производитель: SKC Co., Ltd.) (т.е., 10 вес.% в расчете на 100 весовых частей сополимеризованной полиэфирной смолы и гомополиэтилентерефталатной (HOMO-PET) смолы в сумме) и экструдировали при 280°C через охлаждаемую Т-образную экструзионную головку, чтобы получить невытянутый лист.

Затем невытянутый лист проводили через валок, движущийся со скоростью 55 м/мин, чтобы скорректировать его толщину. Невытянутый лист предварительно грели при 105°C в течение 0,1 мин, проводя его со скоростью 55 м/мин и вытягивая в 4,15 раз в поперечном направлении (TD) при 83°C. Затем вытянутый лист термоусаживали при 75°C в течение 0,1 мин, чтобы получить полиэфирную пленку толщиной 40 мкм.

Примеры 1-2-1-9 и сравнительные примеры 1-1-1-9

Полиэфирные пленки готовили как в примере 1-1, за исключением того, что содержание дикарбоновой кислота и диола, содержание гомополиэтилентерефталата и условия процесса были изменены, как показано в таблице 1 ниже.

Окончательные компоненты полиэфирных пленок, полученных в примерах 1-1-1-9 и сравнительных примерах 1-1-1-9, приведены в таблице 2 ниже.

(в.ч.)

(моль%)

(моль%)

(моль%)

(моль%)

(моль%)

*CHDM: 1,4-циклогександиметанол

*DEG: диэтиленгликоль

Тестовый пример 1-1: Энтальпия плавления (ΔHm)

4 мг образца полиэфирных пленок, полученных в примерах 1-1-1-9 и сравнительных примерах 1-1-1-9, сканировали в режиме дифференциального сканирующего калориметра (DSC) при скорости повышения температуры 10°C/мин, используя дифференциальный сканирующий калориметр Q2000 производства TA Instruments.

На кривой теплового потока, полученной в результате сканирования, первая эндотермическая температура представляет собой температуру стеклования (Tg), экзотермическая температура, измеренная после температуры стеклования (Tg), представляет температуру кристаллизации (Tc), и эндотермическая температура, измеренная после температуры кристаллизации (Tc), представляет температуру плавления (Tm). При этом энтальпия плавления рассчитывалась как интегральное значение при температуре плавления (Tm). В частности, энтальпия плавления представляет собой энергию на эндотермическом участке кривой теплового потока, определенной дифференциальным сканирующим калориметром. Линия направления от начальной температуры плавления к конечной температуре плавления была принята за базовую линию, и было преобразовано и рассчитано интегральное значение пика вдоль базовой линии.

На фиг.5 показана кривая дифференциальной сканирующей калориметрии (DSC) полиэфирной пленки по примеру 1-3.

Тестовый пример 1-2: Температура плавления (Tm)

4 мг образца полиэфирных пленок, полученных в примерах с 1-1 по 1-9 и сравнительных примерах с 1-1 по 1-9, сканировали в режиме дифференциального сканирующего калориметра (DSC) при скорости повышения температуры 10°C/мин, используя дифференциальный сканирующий калориметр Q2000 производства TA Instruments.

На кривой теплового потока, полученной в результате сканирования, первая эндотермическая температура представляет собой температуру стеклования (Tg), экзотермическая температура, измеренная после температуры стеклования (Tg), представляет температуру кристаллизации (Tc), и эндотермическая температура, измеренная после температуры кристаллизации (Tc), представляет температуру плавления (Tm) (см. фиг.5).

Тестовый пример 1-3: Прочность на отслаивание

Фигура 3 показывает способ измерения прочности на отслаивание полиэфирной пленки. А именно, фиг.3 показывает способ определения способности к свариванию полиэфирной пленки как адгезионную прочность при воздействии растворителя.

В частности, сначала было приготовлено два образца листов размером A4 (а именно, первая полиэфирная пленка и вторая полиэфирная пленка) полиэфирных пленок по примерам 1-1-1-9 и сравнительным примерам 1-1-1-9.

Затем, когда на одну сторону первой полиэфирной пленки (100) был нанесен 1,3-диоксолан в виде полосы шириной 2 мм и длиной 30 мм, чтобы образовать клеевой участок (110), вторую полиэфирную пленку (200) ламинировали с первой полиэфирной пленкой, на которой был образован клеевой участок (см. фиг.3(a)). При этом клеевой участок (110) был образован в месте (w), отстоящем на 6,5 см от нижнего края первой полиэфирной пленки (100). Кроме того, площадь клеевого участка (110) составляла 60 мм2.

Затем, чтобы предотвратить изгибание первой полиэфирной пленки и второй ламинированной полиэфирной пленки, на вторую полиэфирную пленку помещали прижимную пластину (120). После этого на прижимную пластину (120) помещали груз (130) весом 2 кг и выдерживали 1 час (см. фиг.3(b)). При этом груз (130) был помещен в месте клеевого участка (110).

Затем груз (130) и прижимную пластину (120) удаляли, и первую полиэфирную пленку и вторую ламинированную полиэфирную пленку разрезали на размеры 3 см в ширину и 9 см в длину, чтобы получить образец A (300) (см. фиг.3(c)).

После этого первую полиэфирную пленку (100) и вторую полиэфирную пленку (200) в образце (300) отделяли друг от друга со скоростью 300 мм/мин под углом 180° и измеряли максимальную силу в качестве прочности на отслаивание (см. фиг.3(d)).

Тест, описанный выше, повторяли 5 раз, среднее значение приведено в таблице 3 ниже.

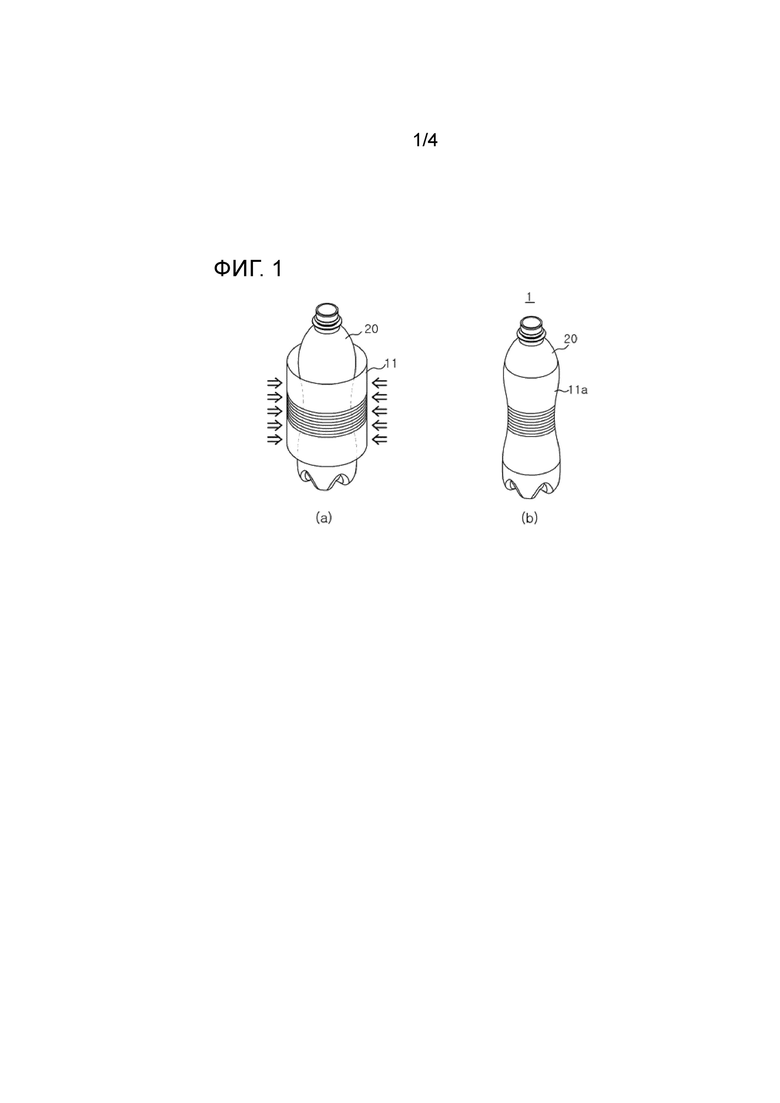

Тестовый пример 1-4: Степень термоусадки

Фиг.4 показывает способ измерения термоусадки полиэфирной пленки. Согласно фиг.4, полиэфирные пленки (100), полученные в примерах 1-1-1-9 и сравнительных примерах 1-1-1-9, нарезали на размеры 300 мм в направлении измерения и 15 мм в направлении, перпендикулярном ему. Здесь 300 мм соответствует первому размеру (x1) до усадки, а 15 мм второму размеру (y) (см. фиг.4(a)).

Разрезанную полиэфирную пленку (100) погружали в горячую водяную баню и измеряли усаженный размер полиэфирной пленки (100a) после усадки, то есть первый размер после усадки (x2) (см. фиг.4(b)) и проводили расчеты по следующему уравнению 2. Степень термоусадки (%) пленки в этом тестовом примере определяли в основном направлении усадки (TD) и в направлении (MD), перпендикулярном ему.

Уравнение 2:

в MD (%)

Как показано в таблицах 3 и 4, у полиэфирных пленок по примерам 1-1-1-9 энтальпия плавления, температура плавления, прочность на отслаивание и степень термоусадки в зависимости от температуры лежат в предпочтительных диапазонах.

В частности, поскольку полиэфирные пленки по примерам 1-1-1-9 удовлетворяют предпочтительному диапазону адгезионной прочности после процесса сваривания, они подходят для применения в качестве термоусадочной пленки. Кроме того, так как энтальпия плавления, температура плавления и прочность на отслаивание полиэфирных пленок по примерам 1-1-1-9 регулируются в указанном выше диапазоне, степень комкования в процессе регенерации пленки или полиэтилентерефталатной (PET) емкости, содержащей пленку, является очень низкой. Таким образом, можно предотвратить загрязнения окружающей среды, повышая возможность вторичной переработки.

Получение регенерированной полиэфирной крошки

Пример 2-1

(1) Приготовление полиэтилентерефталатной емкости, снабженной полиэфирной пленкой

Фигура 1 показывает полиэфирную пленку, нанесенную на продукт, перед и после ее термоусаживания. Согласно фиг.1, часть наружной поверхности полиэтилентерефталатной емкости (PET-емкость, 30 г) обертывали полиэфирной пленкой, полученной в примере 1-1 (см. фиг.1(a)). При этом ее фиксировали с помощью акрилового клея. После этого полиэфирную пленку по примеру 1-1 усаживали при температуре 90°C в условиях горячего воздуха, чтобы получить полиэтилентерефталатную емкость, снабженную полиэфирной пленкой (см. фиг.1(b)).

(2) Процесс регенерации полиэтилентерефталатной емкости

Емкость, снабженную полиэфирной пленкой, полученной на этапе (1), измельчали в дробилке с получением хлопьев. Хлопья сначала промывали водой. После этого хлопья снова промывали 15 минут промывным раствором (смесь раствора 0,3 вес.% Triton X-100 и раствора 1,0 вес.% NaOH), перемешиваемым на бане при 88°C и 880 об/мин. Затем повторно промытые хлопья промывали третий раз водой комнатной температуры, чтобы удалить оставшийся промывной раствор, и сушили 20 минут при 160°C. После этого их обрабатывали термически 90 минут при 210°C, чтобы получить регенерированную полиэфирную крошку.

Примеры 2-2-2-9 и сравнительные примеры 2-1-2-9

Регенерированную полиэфирную крошку готовили аналогично примеру 2-1, за исключением того, что вместо полиэфирной пленки по примеру 1-1 использовали полиэфирные пленки по примерам 1-2-1-9 и сравнительным примерами 1-1-1-9.

Тестовый пример 2-1: Степень комкования

Степень комкования (%) измеряли в соответствии с процедурой оценки комкования полиэтилентерефталатных хлопьев (APR PET-S-08), разработанной Американской ассоциацией переработчиков пластмасс (APR).

На фиг.2 показан способ измерения комкования полиэтилентерефталатной (PET) емкости, снабженной полиэфирной пленкой.

В частности, продукт (1), в котором полиэфирная пленка присутствует в качестве этикетки (11a) в полиэтилентерефталатной (PET) емкости (20), измельчали в дробилке (6) и пропускали через сито (сито 0.374", не показано), имеющее размер ячеек 9,5 мм, чтобы получить смешанные хлопья, состоящие из 97 г первых хлопьев (20a), полученных измельчением полиэтилентерефталата (PET), и 3 г вторых хлопьев (10a), полученных измельчением полиэфирной пленки. При этом в качестве продукта (1) использовали приготовленные выше полиэфирные емкости по примерам 2-1-2-9 и сравнительным примерам 2-1-2-9 (см. фигуры 1 и 2(a)).

Затем смешанные хлопья помещали на цилиндр диаметром 6 см и высотой 8 см, на них помещали сжимающий груз (7) весом 8,7 кг, чтобы приложить нагрузку. После этого цилиндр с грузом на нем обрабатывали термически в конвекционной печи при 210°C в течение 90 минут и затем охлаждали до комнатной температуры (см. фиг.2(b)).

После этого охлажденные смешанные хлопья помещали на второе сито (8; сито 0,625") с диаметром отверстий (d) 11,2 мм и фильтровали, агрегированные смешанные хлопья (10b), оставшиеся на втором сите (8), собирали и взвешивали (см. фиг.2(c)). Измеряли вес смешанных хлопьев и проводили расчет по следующему уравнению 1.

Уравнение 1:

Как следует из таблицы 5, поскольку регенерированная полиэфирная крошка по примерам 2-1-2-9 имела очень низкую степень комкования, это выгодно для процесса регенерации при высоких температурах в течение длительного времени, тем самым повышается возможность вторичной переработки.

В частности, как показано в таблице 3, поскольку использовалась полиэфирная пленка, удовлетворяющая особым диапазонам энтальпии плавления, температуры плавления и прочности на отслаивание, и имеющая отличные механические свойства, в частности, использовалась полиэфирная пленка, содержащая гомополиэтилентерефталатную (HOMO-PET) смолу в особом содержании, регенерированная полиэфирная крошка по примерам 2-1-2-9 имела низкую степень комкования.

Напротив, регенерированная полиэфирная крошка из сравнительных примеров с 2-1 по 2-4, 2-8 и 2-9 имела очень высокую степень комкования, что ухудшало возможность повторного использования. В то же время, хотя регенерированная полиэфирная крошка из сравнительных примеров 2-5-2-7 имела низкую степень комкования, термические свойства и способность к свариванию полиэфирных пленок были плохими, как показано в таблице 3, вследствие чего ее сложно наносить на различные продукты.

Группа изобретений относится к полиэфирной пленке, к способу ее получения и к способу регенерации полиэтилентерефталатной (PET) емкости, в которой она используется. Полиэфирная пленка используется в качестве термоусадочной этикетки полиэтилентерефталатной (PET) емкости, при этом полиэфирная пленка включает сополимеризованную полиэфирную смолу, в которой сополимеризованы диол и дикарбоновая кислота, причем диол содержит этиленгликоль, неопентилгликоль и диэтиленгликоль, а дикарбоновая кислота содержит терефталевую кислоту. Полиэфирная пленка также содержит гомополиэтилентерефталатную (HOMO-PET) смолу в количестве от 0,5 до 37 вес.% от полного веса сополимеризованной полиэфирной смолы и гомополиэтилентерефталатной смолы, причем энтальпия плавления (ΔHm) полиэфирной пленки, измеренная с помощью дифференциальной сканирующей калориметрии, составляет больше или равна 9 Дж/г, и степень комкования полиэфирной пленки составляет 10% или менее. При этом полиэфирная пленка имеет прочность на отслаивание 150 гс/3см или более, измеренную с помощью метода измерения, при котором используют два листа полимерной пленки, а именно - первую полиэфирную пленку и вторую полиэфирную пленку, наносят на одну сторону первой полиэфирной пленки 1,3-диоксолан в виде полосы шириной 2 мм и длиной 30 мм, чтобы образовать клеевой участок, ламинируют вторую полиэфирную пленку с первой полиэфирной пленкой, на которой был образован клеевой участок, прикладывают к клеевому участку давление 160 Па на 1 час для старения, и измеряют максимальную силу в качестве прочности на отслаивание, когда первую и вторую полиэфирные пленки деламинируют со скоростью 300 мм/мин под углом 180°. Технический результат – обеспечение полиэфирной пленки, характеризующейся улучшенными термическими и химическими характеристиками, а именно превосходной степенью усадки в зависимости от температуры и адгезионной прочностью, в том числе при воздействии растворителя даже при применении для глубокой печати, УФ-отверждаемой печати и офсетной печати с регулируемым рукавом (VSOP), что делает ее пригодной для процесса термоусадки и процесса сваривания, при этом пленка подходит для повторного использования благодаря контролируемой кристалличности, неоднородное комкование происходит редко, даже при длительной термообработке в процессе регенерации. 3 н. и 4 з.п. ф-лы, 5 ил., 5 табл., 36 пр.

1. Полиэфирная пленка, используемая в качестве термоусадочной этикетки полиэтилентерефталатной (PET) емкости, при этом полиэфирная пленка включает сополимеризованную полиэфирную смолу, в которой сополимеризованы диол и дикарбоновая кислота, причем диол содержит этиленгликоль, неопентилгликоль и диэтиленгликоль, а дикарбоновая кислота содержит терефталевую кислоту, а также полиэфирная пленка содержит гомополиэтилентерефталатную (HOMO-PET) смолу, причем энтальпия плавления (ΔHm) полиэфирной пленки, измеренная с помощью дифференциальной сканирующей калориметрии, составляет больше или равна 9 Дж/г, и степень комкования полиэфирной пленки составляет 10% или менее, при этом

полиэфирная пленка содержит гомополиэтилентерефталатную смолу в количестве от 0,5 до 37 вес.% от полного веса сополимеризованной полиэфирной смолы и гомополиэтилентерефталатной смолы, и

полиэфирная пленка имеет прочность на отслаивание 150 гс/3см или более, измеренную с помощью метода измерения, при котором:

- используют два листа полимерной пленки, а именно - первую полиэфирную пленку и вторую полиэфирную пленку,

- наносят на одну сторону первой полиэфирной пленки 1,3-диоксолан в виде полосы шириной 2 мм и длиной 30 мм, чтобы образовать клеевой участок,

- ламинируют вторую полиэфирную пленку с первой полиэфирной пленкой, на которой был образован клеевой участок,

- прикладывают к клеевому участку давление 160 Па на 1 час для старения, и

- измеряют максимальную силу в качестве прочности на отслаивание, когда первую и вторую полиэфирные пленки деламинируют со скоростью 300 мм/мин под углом 180°.

2. Полиэфирная пленка по п.1, имеющая температуру плавления (Tm), измеренную с помощью дифференциальной сканирующей калориметрии, от 190 до 230°C.

3. Полиэфирная пленка по п.1, имеющая степень термоусадки от 45 до 85% в первом направлении после термообработки при температуре 100°C в течение 10 секунд.

4. Полиэфирная пленка по п.1, имеющая степень термоусадки 7% или менее во втором направлении, перпендикулярном первому направлению, после термообработки при температуре 100°C в течение 10 секунд.

5. Полиэфирная пленка по п.1, содержащая неопентилгликоль в количестве от 5 до 35 мол.% и диэтиленгликоль в количестве от 1 до 10 мол.%.

6. Способ получения полиэфирной пленки, используемой в качестве термоусадочной этикетки полиэтилентерефталатной (PET) емкости, включающий:

- получение сополимеризованной полиэфирной смолы, в которой сополимеризованы диол и дикарбоновая кислота, причем диол содержит этиленгликоль, неопентилгликоль и диэтиленгликоль, а дикарбоновая кислота содержит терефталевую кислоту;

- добавление гомополиэтилентерефталатной (HOMO-PET) смолы в сополимеризованную полиэфирную смолу и затем экструдирование смол из расплава при температуре от 250 до 300°C, чтобы получить невытянутый лист; и

- вытягивание невытянутого листа с последующим его термоусаживанием при температуре от 70 до 100°C с получением полиэфирной пленки,

причем полиэфирная пленка содержит гомополиэтилентерефталатную смолу в количестве от 0,5 до 37 вес.% от полного веса сополимеризованной полиэфирной смолы и гомополиэтилентерефталатной смолы, энтальпия плавления (ΔHm) полиэфирной пленки, измеренная с помощью дифференциальной сканирующей калориметрии, составляет 9 Дж/г или более, и степень комкования полиэфирной пленки составляет 10% или менее.

7. Способ регенерации полиэтилентерефталатной емкости, включающий:

- предоставление полиэтилентерефталатной (PET) емкости, снабженной полиэфирной пленкой по п.1;

- измельчение полиэтилентерефталатной (PET) емкости, снабженной полиэфирной пленкой, для получения хлопьев; и

- термообработку хлопьев для получения регенерированной полиэфирной крошки,

причем степень комкования хлопьев составляет 10% или менее, и хлопья содержат первые хлопья, полученные при измельчении полиэтилентерефталатной (PET) емкости, и вторые хлопья, полученные измельчением полиэфирной пленки.

| US 20190330441 A1, 31.10.2019 | |||

| ЗАПЕЧАТЫВАЕМАЯ И ОТСЛАИВАЮЩАЯСЯ ПОЛИЭФИРНАЯ ПЛЁНКА | 2015 |

|

RU2704222C2 |

| ПОЛИЭФИРНАЯ ПЛЕНКА, ОБЛАДАЮЩАЯ ПОТЕНЦИАЛЬНОЙ СПОСОБНОСТЬЮ К СЖАТИЮ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2480487C2 |

| СОЭКСТРУДИРУЕМАЯ ТЕРМОУСАДОЧНАЯ ПОЛИЭФИРНАЯ ПЛЕНКА | 2007 |

|

RU2424908C2 |

| KR 1020050117240 A, 14.12.2005 | |||

| KR 1020080056470 A, 23.06.2008 | |||

| KR 19970008212 B1, 22.05.1997. | |||

Авторы

Даты

2023-03-22—Публикация

2021-07-28—Подача