Область техники, к которой относится изобретение

Варианты осуществления относятся к сложнополиэфирной пленке и к термоусаживаемой этикетке и упаковочному материалу, включающему ее. Конкретно, данные варианты осуществления относятся к сложнополиэфирной пленке, которая может быть подвергнута переработке для вторичного использования вследствие контролируемого выдерживания ее степени кристалличности, и к термоусаживаемой этикетке и упаковочному материалу, который включает ее и может быть нанесен на различные контейнеры.

Уровень техники

В последние годы вследствие изготовления контейнеров для напитков или продуктов питания в различных формах или возрастания случаев применения упаковывания дополна в целях привлечения внимания потребителей внимание привлекают термоусаживаемые этикетки и упаковочные материалы. Термоусаживаемые этикетка или упаковочный материал извлекают пользу из признака полимерной пленки, которая имеет тенденцию к усадке до профиля перед ее растяжением, начиная с определенной температуры, сразу после ее ориентирования в результате ее растяжения. Реализуют типичный способ этикетирования или упаковывания, в котором термоусаживаемую пленку подвергают резке, нанесению отпечатка с желательным дизайном, сматыванию, склеиванию по обоим концам при использовании клеящего растворителя, неплотному обертыванию вокруг контейнера, а после этого усадке при подводе к ней тепла.

От пленки, используемой в вышеупомянутом способе термоусадки, требуется демонстрация не только таких базовых свойств, как термостойкость, химическая стойкость, атмосферостойкость и пригодность для печати, но также и герметизируемость контейнера, однородность термоусадки, характеристики скольжения в продольном направлении и трещиностойкость. Обыкновенно для данного способа термоусадки использовали поливинилхлоридные пленки, полистирольные пленки, полипропиленовые пленки и тому подобное. В последние годы широко использовались сложнополиэфирные пленки, обладающие такими свойствами, как высокие термостойкость и атмосферостойкость, удобство сжигания и превосходная пригодность для печати.

Однако, вследствие демонстрации обыкновенной сложнополиэфирной пленкой высокой скорости усадки и большого усадочного напряжения имели место дефекты, обусловленные неоднородной усадкой или искажениями пластмассового контейнера. Таким образом, в корейской выложенной патентной публикации № 2002-0062838 раскрывается методика, в которой к термоусаживаемой сложнополиэфирной пленке добавляют 5% (масс.) и более сложнополиэфирного эластомера для подавления образования морщин, усадочных пятен, искажений и тому подобного при использовании пленки для упаковывания дополна пластмассовых бутылок.

Как таковые, сложнополиэфирные пленки, используемые в способе термоусадки, приготавливают при наличии у них низкой степени кристалличности в результате примешивания мягкого компонента к сложнополиэфирной пленке. В дополнение к этому, они были разработаны для демонстрации теплофизических свойств, таких как степень усадки и усадочное напряжение по отношению к температуре, химическая стойкость, подходящая для использования в способе соединения швом и пригодность к переработке для вторичного использования, которая недавно вышла на первый план вследствие появления проблемы с пластмассовыми отходами.

[Документ предшествующего уровня техники]

(Патентный документ 1) Корейская выложенная патентная публикация № 2002-0062838

Раскрытие изобретения

Техническая проблема

Вследствие затруднительности переработки для вторичного использования термоусаживаемых этикеток или упаковочных материалов, образованных из полиэтилентерефталатной (РЕТ) пленки, несмотря на их превосходные теплофизические свойства и химическую стойкость большинство из них утилизируют после использования. Это обуславливается тем, что при введении пленки из РЕТ в современный способ переработки для вторичного использования пленка из РЕТ стимулирует образование различных технологических дефектов в ходе высокотемпературного способа на протяжении продолжительного периода времени, что в результате приводит к увеличению издержек. Или даже в случае ее пригодности к переработке для вторичного использования имеет место проблема, заключающаяся в неудовлетворительности характеристик соединения швом вследствие высокой степени кристалличности пленки из РЕТ при ее применении в технологическом процессе офсетной печати с использованием сменных гильз (VSOP).

В соответствии с этим, данные варианты осуществления имеют своей целью предложение сложнополиэфирной пленки, полученной при одновременном контролируемом выдерживании степени кристалличности сополимеризованной сложнополиэфирной пленки для демонстрации превосходных характеристик усадки и превосходных характеристик соединения швом в различных технологических процессах печати без сплавления даже после продолжительного высокотемпературного высушивания в способе переработки для вторичного использования, и термоусаживаемой этикетки и упаковочного материала, включающего ее.

Решение проблемы

В соответствии с одним вариантом осуществления предлагается сложнополиэфирная пленка, которая содержит сложнополиэфирную смолу, в которой сополимеризованы диол, включающий этиленгликоль и диэтиленгликоль, и дикарбоновая кислота, при этом разность между температурой кристаллизации (Тс) и температурой плавления (Tm) при измерении дифференциальным сканирующим калориметром (ДСК) составляет 100°С и менее, и пленка обнаруживает эндотермический пик в диапазоне от 100°С до 150°С при измерении дифференциальным сканирующим калориметром (ДСК) после обработки 1%-ным водным раствором NaOH при 85°С на протяжении 15 минут.

В соответствии с еще одним вариантом осуществления предлагается термоусаживаемая этикетка и упаковочный материал, включающий сложнополиэфирную пленку.

Полезные эффекты изобретения

Сложнополиэфирная пленка, соответствующая варианту осуществления, полученному при одновременном контролируемом выдерживании степени кристалличности сополимеризованной сложнополиэфирной пленки, может быть улучшена по теплофизическим свойствам и химическим свойствам. Конкретно, она характеризуется не только превосходной степенью усадки по отношению к температуре, но также и превосходной адгезионной прочностью под воздействием растворителя даже при применении для глубокой печати, печати с УФ-отверждением и печати VSOP, что делает ее подходящей для использования в способе термоусадки и способе соединения швом. В дополнение к этому, сложнополиэфирная пленка может быть применена в способе переработки для вторичного использования вследствие демонстрации ею надлежащего изменения кристаллов во время промывания водным раствором NaOH и подавления возникновения сплавления даже после продолжительного высокотемпературного высушивания. Такие характеристики кристалла сложнополиэфирной пленки могут быть достигнуты в желательном диапазоне в результате контролируемого выдерживания компонентов и уровней содержания сополимеризованной сложнополиэфирной смолы, входящей в ее состав, и контролируемого выдерживания технологических условий в способе получения. В соответствии с этим, сложнополиэфирная пленка, соответствующая данному варианту осуществления, в выгодном случае может быть нанесена в качестве термоусаживаемых этикетки или упаковочного материала на контейнеры различных продуктов, включающих напитки и продукты питания.

Краткое описание чертежей

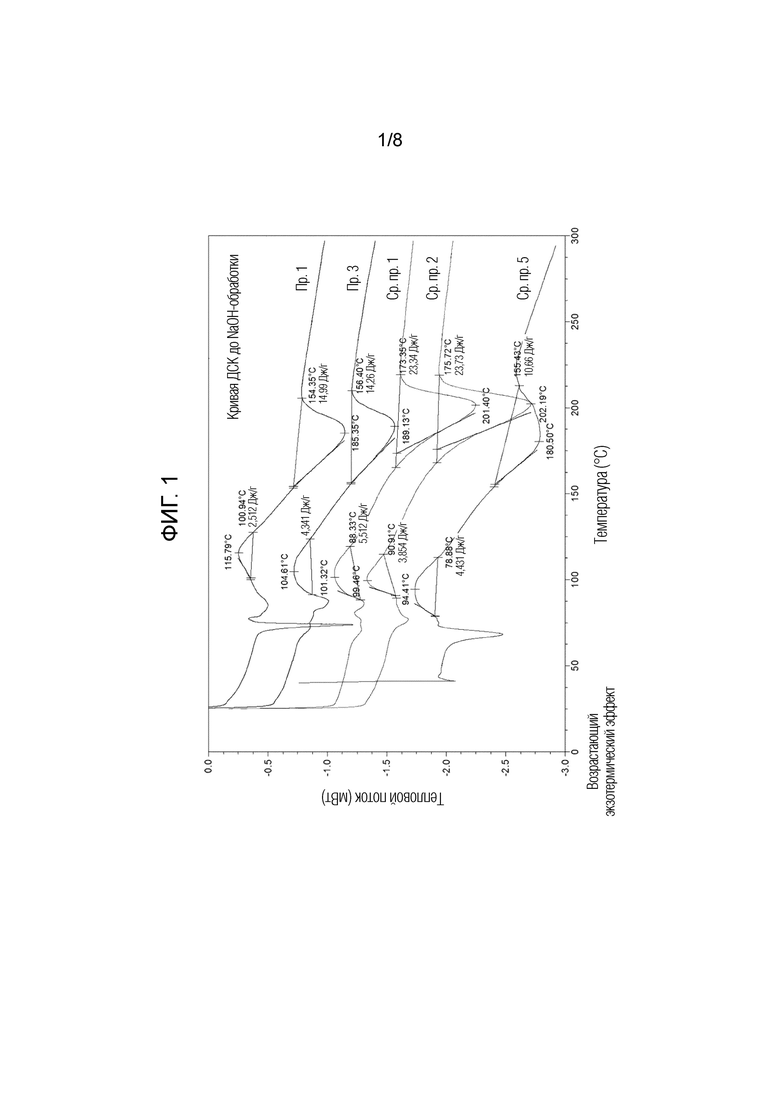

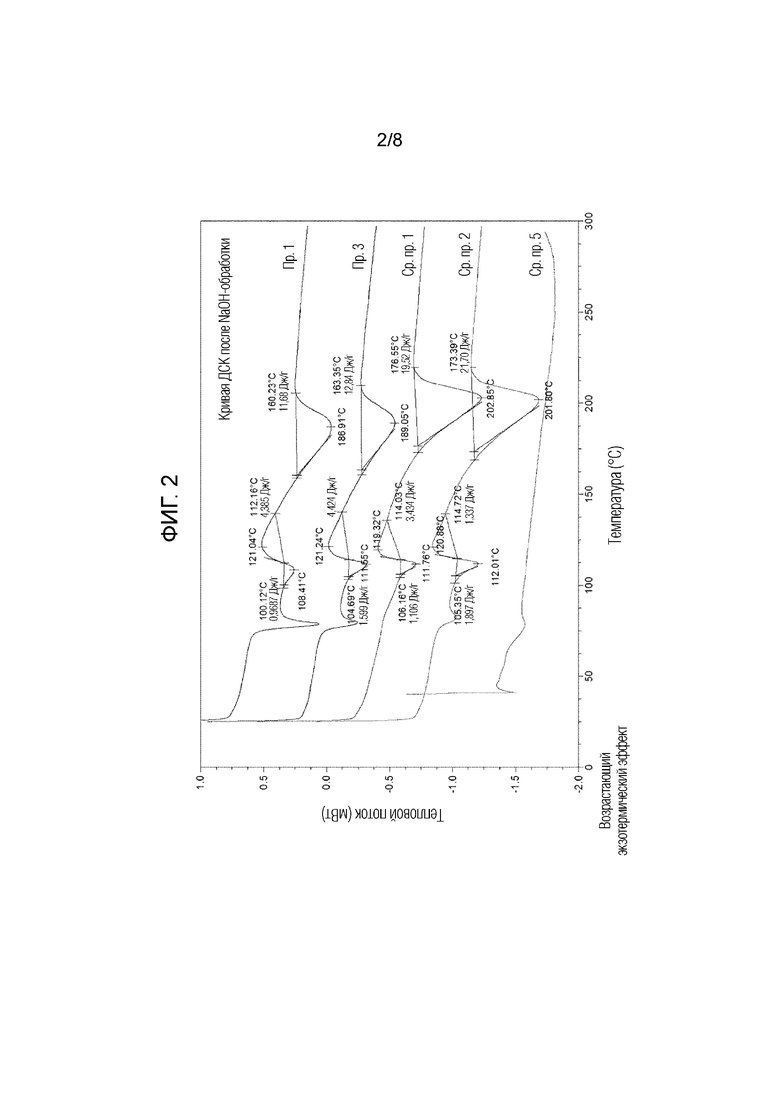

На каждой из фиг.1 и 2 продемонстрированы кривые ДСК до и после обработки сложнополиэфирных пленок водным раствором NaOH в примере испытания 2.

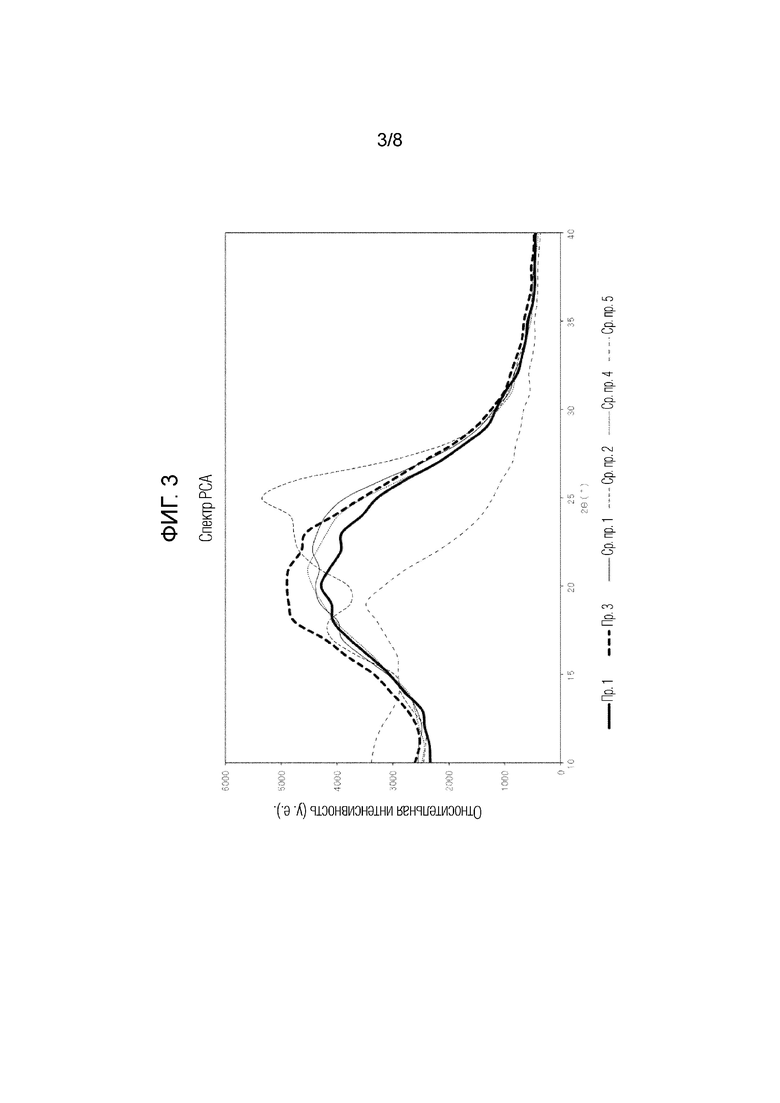

На фиг.3 продемонстрированы спектры рентгеноструктурного анализа (РСА) для сложнополиэфирных пленок в примере испытания 3.

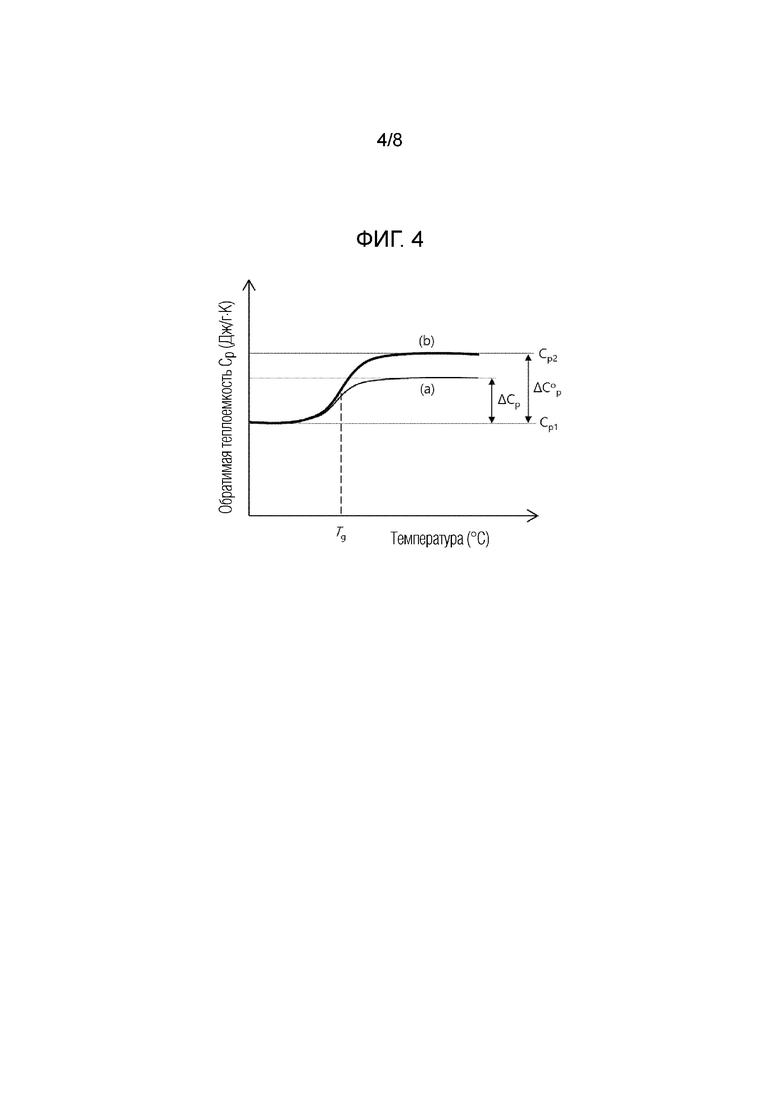

На фиг.4 продемонстрирована разность теплоемкостей (ΔС0р и ΔСр) до и после Tg на кривой ДСК для сложнополиэфирной пленки.

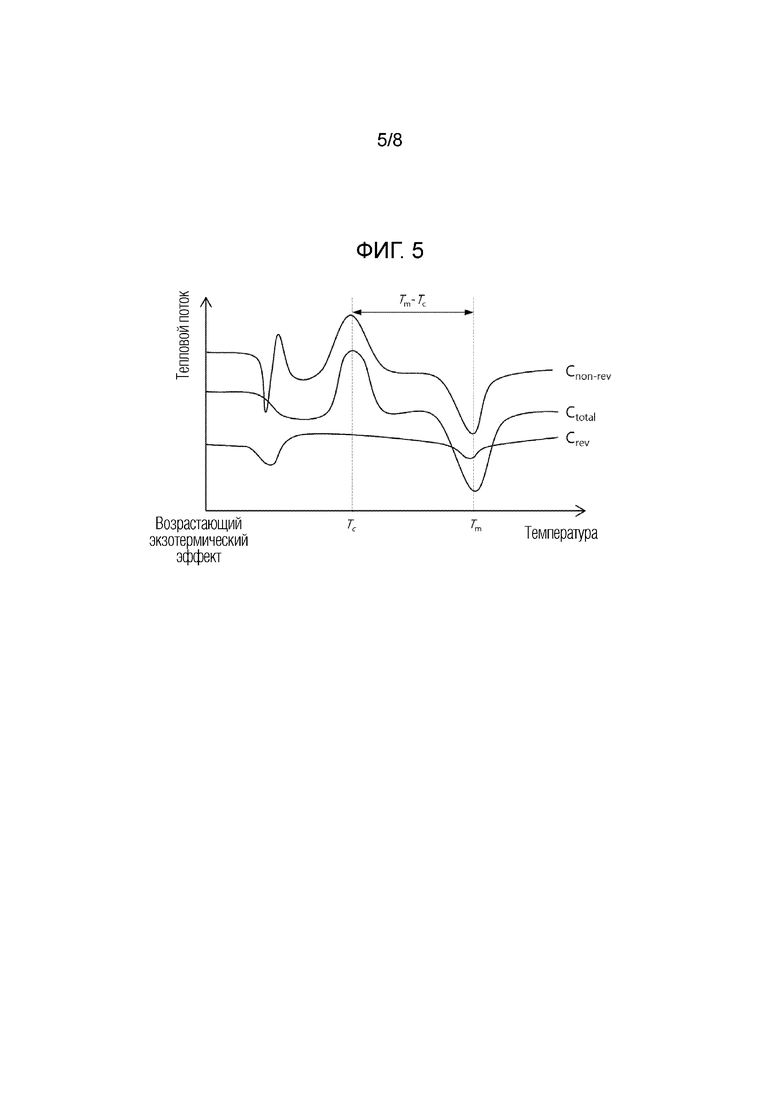

На фиг.5 продемонстрирована разность (Tm - Tc) между температурой плавления и температурой кристаллизации на кривой ДСК.

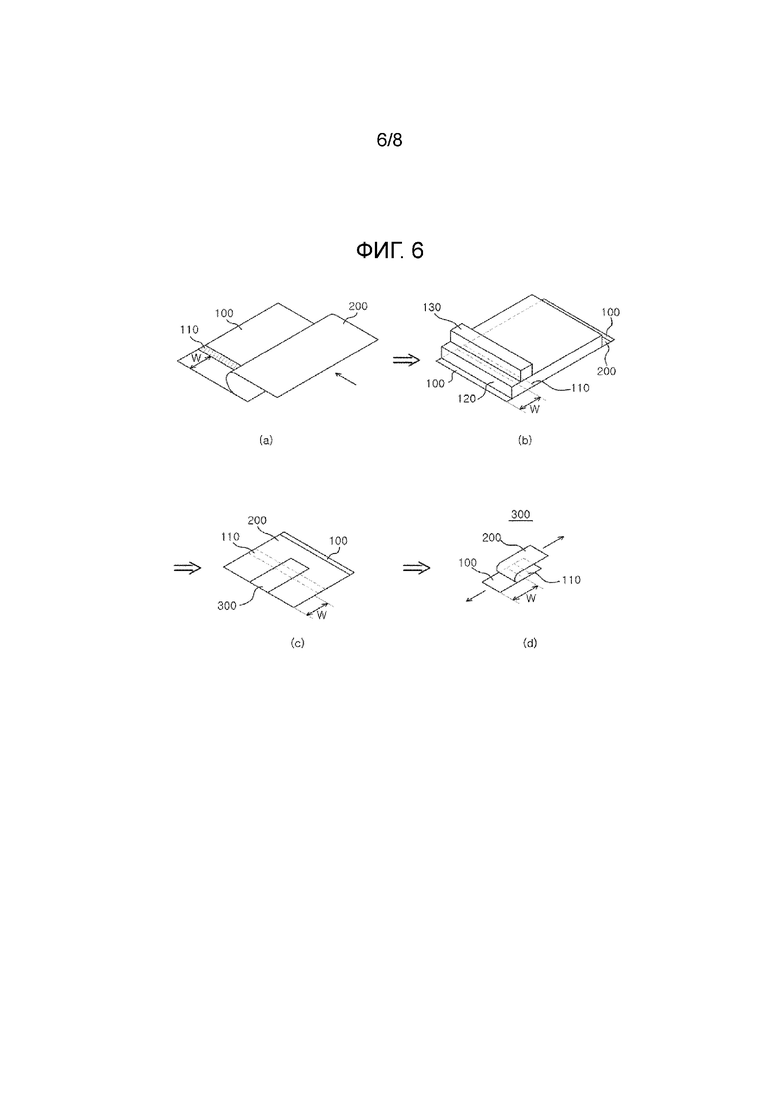

На фигуре 6 продемонстрирован метод измерения адгезионной прочности для сложнополиэфирной пленки под воздействием растворителя в примере испытания 4.

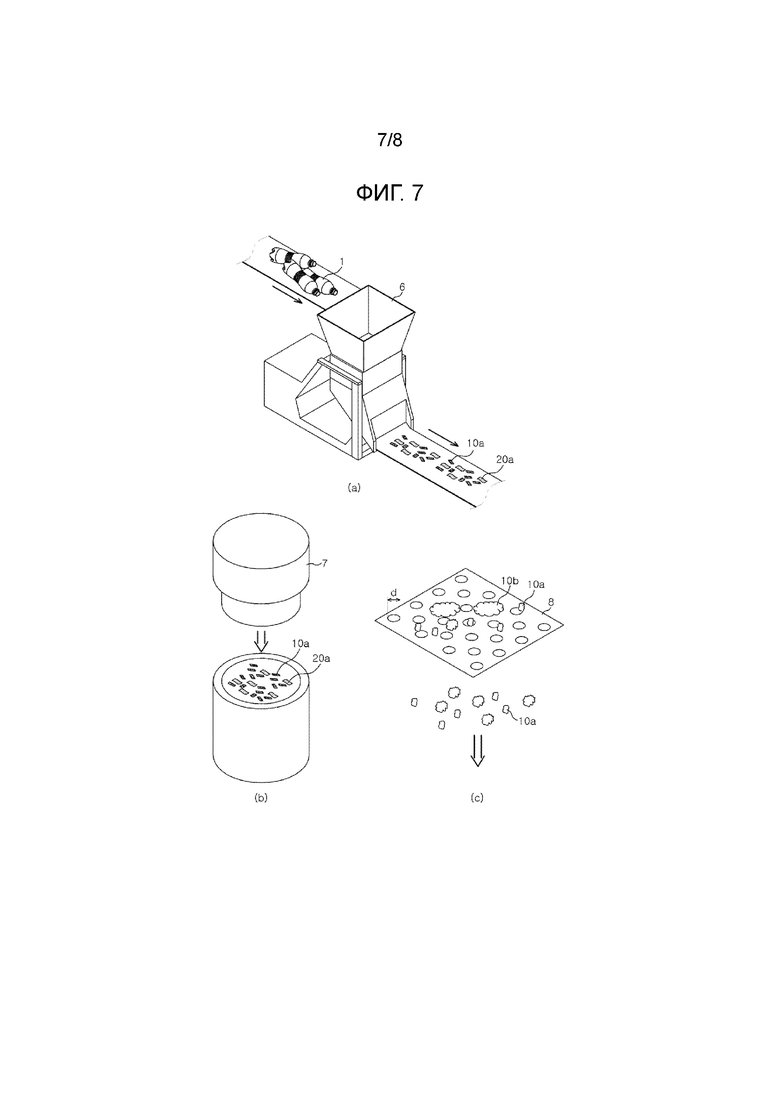

На фиг.7 продемонстрирован метод измерения степени комкования для сложнополиэфирной пленки в примере испытания 5.

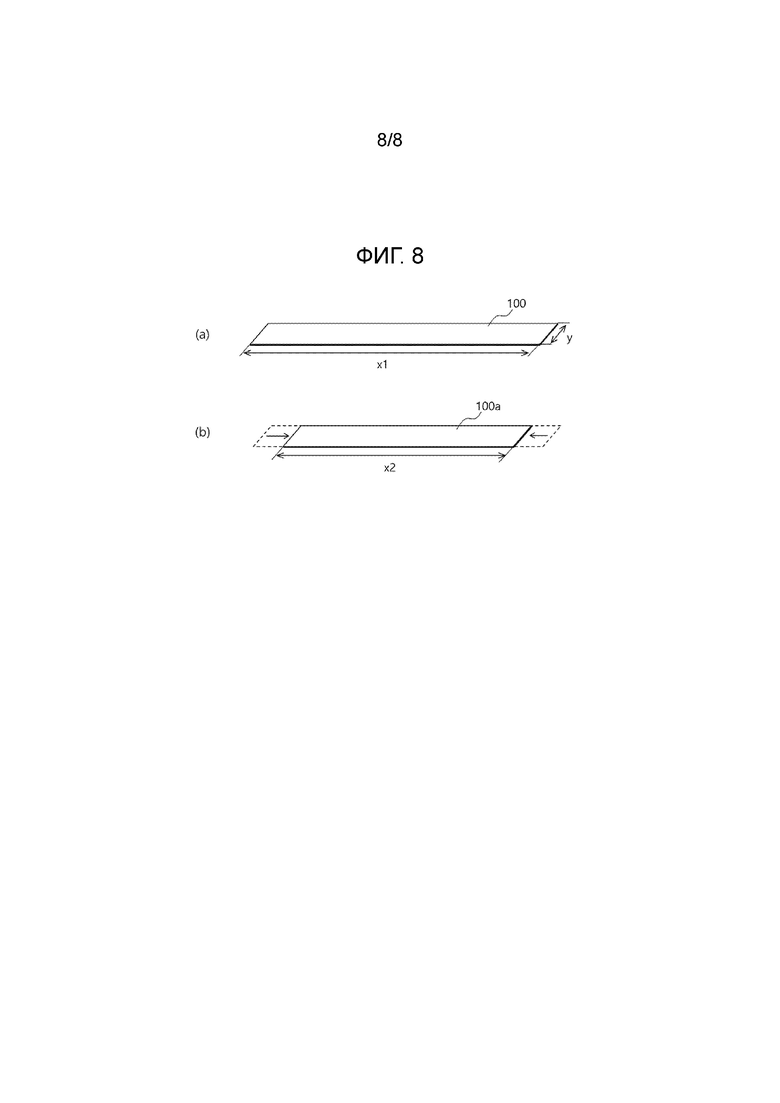

На фиг.8 продемонстрирован метод измерения термоусадки для сложнополиэфирной пленки в примере испытания 6.

<Объяснение позиционных обозначений>

1: контейнер с этикеткой

6: дробильная установка 7: груз 8: сито

10а: чешуйки от этикеток

10b: скомкованные чешуйки от этикеток

20а: чешуйки от контейнеров

100: сложнополиэфирная пленка (до усадки)

100а: сложнополиэфирная пленка после усадки

110: клеящая часть

120: прижимная пластина

130: груз

200: сложнополиэфирная пленка

300: образец

Tg: температура стеклования

Ср1: первая базовая линия

Ср2: вторая базовая линия

ΔСр: разность теплоемкостей, измеренных при первом сканировании

ΔС0р: разность теплоемкостей, измеренных при втором сканировании

d: размер отверстия

х1: первый размер до усадки

х2: первый размер после усадки

у: второй размер

w: оставленный интервал

Ctotal: кривая теплового потока в методе ДСК

Cnon-rev: кривая необратимого теплового потока

Crev: кривая обратимого теплового потока

Наилучший способ осуществления изобретения

В следующем далее описании изобретения вариантов осуществления в случае упоминания формирования элемента «на» другом элементе или «под» другим элементом это обозначает не только непосредственное формирование одного элемента «на» другом элементе или «под» другим элементом, но также и опосредованное формирование одного элемента на другом элементе или под другим элементом при промежуточном расположении другого элемента (элементов) между ними.

Ради описания размеры отдельных элементов на прилагающихся чертежах могут быть изображены гиперболизированно, и они могут отличаться от фактических размеров.

По всему ходу изложения настоящего описания изобретения при упоминании «включения» частью одного элемента понимается и возможность включения других элементов, а не исключение других элементов, если только конкретно не будет утверждаться другого.

В дополнение к этому, все числа, выражающие физические свойства, размеры и тому подобное для элементов, используемых в настоящем документе, должны пониматься в смысле их модифицирования термином «приблизительно», если только не будет указываться на другое.

В настоящем описании изобретения выражение в единственном числе понимается в смысле охватывания выражения в единственном или множественном числах, проинтерпретированного в конкретном контексте, если только не будет указываться на другое.

Характеристики сложнополиэфирной пленки

Для сложнополиэфирной пленки, соответствующей одному варианту осуществления, разность (Tm - Tc) между температурой кристаллизации и температурой плавления контролируемо выдерживают в пределах конкретного диапазона.

В рамках поведения при тепловых нагрузках полимера, характеризующегося кристалличностью, он демонстрирует температуру плавления (Tm), которая является температурой, при которой кристаллы плавятся, и температуру кристаллизации (Тс), которая является температурой, при которой формируются кристаллы. Таким образом, возможным является подстраивание термостойкости полимера в результате подстраивания его степени кристалличности. Измерение температуры кристаллизации и температуры плавления может быть проведено при использовании методов, хорошо известных на современном уровне техники. Например, может быть использована дифференциальная сканирующая калориметрия (ДСК).

Сложнополиэфирная пленка, соответствующая одному варианту осуществления, демонстрирует температуру кристаллизации (Тс) и температуру плавления (Тm) при измерении дифференциальным сканирующим калориметром (ДСК), и разность между температурой кристаллизации (Тс) и температурой плавления (Tm) составляет 100°С и менее, конкретно, менее, чем 100°С. Например, значение (Tm - Tc) может составлять 95°С и менее, 90°С и менее или 85°С и менее, я более конкретно, находиться в диапазоне от 65°С до 100°С, от 75°С до 100°С или от 80°С до 100°С. Разность между температурой кристаллизации и температурой плавления непосредственно соотносится со скоростью кристаллизации. Таким образом, при нахождении ее в пределах вышеупомянутого предпочтительного диапазона степень кристалличности сополимеризованного сложного полиэфира может быть контролируемо выдержана таким образом, чтобы были бы улучшены теплофизические свойства и химические свойства сложнополиэфирной пленки.

Дифференциальный сканирующий калориметр (ДСК), конкретно, может быть модулированным дифференциальным сканирующим калориметром (модулированным калориметром ДСК или МДСК), более конкретно, температурно-модулированным дифференциальным сканирующим калориметром (ТМДСК).

Как это следует из обращения к фиг.5, может оказаться затруднительным проведение различия между эндотермическим пиком и экзотермическим пиком на кривой теплового потока (Ctotal) для типичного метода ДСК. Таким образом, для анализа предпочтительным является разделение ее на кривую необратимого теплового потока (Cnon-rev) и кривую обратимого теплового потока (Crev). Кривая обратимого теплового потока в их числе является подходящей для использования при получении температуры стеклования (Tg). Кривая необратимого теплового потока является подходящей для использования при получении температуры кристаллизации (Tс) и температуры плавления (Tm).

На кривой необратимого теплового потока (Cnon-rev) ДСК на фиг.5 по месту температуры кристаллизации (Тс) появляется экзотермический пик, а по месту температуры плавления (Tm) появляется эндотермический пик. Исходя из кривой ДСК может быть получена разность (Tm - Tc) между температурой кристаллизации и температурой плавления для сложнополиэфирной пленки.

Сканирование ДСК для измерения температуры кристаллизации и температуры плавления, конкретно, может быть проведено при скорости увеличения температуры 3°С/минута, что может иметь место для получения кривой необратимого теплового потока.

В дополнение к этому, сложнополиэфирная пленка, соответствующая одному варианту осуществления, может демонстрировать характеристики кристалла, которые делают возможной готовность к переработке для вторичного использования.

На каждой из фиг.1 и 2 продемонстрированы кривые ДСК (кривая необратимого теплового потока) до и после обработки сложнополиэфирных пленок, соответствующих одному варианту осуществления, водным раствором. Как это продемонстрировано на фиг.2, сложнополиэфирные пленки, соответствующие одному варианту осуществления, демонстрируют эндотермический пик, конкретно, вершину эндотермического пика, в диапазоне от 100°С до 150°С согласно измерению при использовании дифференциального сканирующего калориметра (ДСК) после обработки 1%-ным водным раствором NaOH при 85°С на протяжении 15 минут. Например, температура эндотермического пика (Tnew) может находиться в диапазоне от 100°С до 140°С, от 100°С до 130°С, от 100°С до 120°С или от 100°С до 115°С. В дополнение к этому, эндотермический пик может характеризоваться энтальпией плавления в диапазоне от 0,5 Дж/г до 10 Дж/г, конкретно, от 1 Дж/г до 5 Дж/г. Обработка водным раствором NaOH может быть проведена, например, в результате перемешивания сложнополиэфирной пленки в 1%-ном водном растворе NaOH при 85°С на протяжении 15 минут со скоростью 240 м/минута. В дополнение к этому, сканирование ДСК для измерения эндотермического пика, конкретно, может быть проведено при скорости увеличения температуры 10°С/минута, что может иметь место для получения кривой необратимого теплового потока.

В дополнение к этому, разность между температурой эндотермического пика и температурой плавления может составлять 100°С и менее или 90°С и менее, например, находиться в диапазоне от 40°С до 100°С. Конкретно, разность (Tm - Tnew) между температурой эндотермического пика и температурой плавления может находиться в диапазоне от 50°С до 90°С, более конкретно, от 75°С до 85°С. В дополнение к этому, разность между температурой эндотермического пика и температурой кристаллизации может находиться в диапазоне от - 10°С до 10°С, конкретно, от - 8°С до 9°С.

Как это продемонстрировано на фиг.1, эндотермический пик не наблюдается в диапазоне от 100°С до 150°С до обработки водным раствором NaOH. То есть, сложнополиэфирная пленка, соответствующая одному варианту осуществления, не демонстрирует эндотермический пик согласно измерению при использовании дифференциального сканирующего калориметра (ДСК) без проведения обработки. Как это понятно исходя из вышеизложенного, степень кристалличности сложнополиэфирной пленки изменяется в результате обработки водным раствором NaOH.

Обработку водным раствором NaOH проводят для удаления примесей, остающихся в измельченных чешуйках в способе переработки для вторичного использования пластмассовых контейнеров. Сложнополиэфирная пленка, соответствующая одному варианту осуществления, может быть изменена при переводе ее в более благоприятное кристаллическое состояние в целях переработки для вторичного использования в результате осуществления такой методики промывания, что может быть подтверждено появлением или непоявлением нового эндотермического пика.

В дополнение к этому, для сложнополиэфирной пленки контролируемо выдерживают разность теплоемкостей до и после температуры стеклования (Tg) на кривой ДСК.

Температура стеклования (Tg) относится к температуре, при которой материал, такой как полимер, имеющий аморфную область, находящуюся в твердом и относительно хрупком состоянии, подобном стеклу, при низких температурах, изменяется при нагревании, приобретая вязкость или переходя в каучукообразное состояние. Она может быть определена при использовании методов, хорошо известных на современном уровне техники. Например, на кривой обратимого теплового потока или кривой обратимой теплоемкости в методе ДСК базовая линия выдерживается постоянной, а после этого круто изменяется около определенной температуры, где изменяется высота базовой линии, при этом данная температура может быть определена как температура стеклования.

Между тем, на кривой ДСК для полимера наблюдается изменение базовой линии на протяжении определенного температурного участка, а не при конкретной температуре. Это обуславливается реализацией стеклования полимера на протяжении определенного температурного участка, а не при конкретной температуре. Таким образом, в качестве Tg может быть определена температура, при которой точка перегиба (то есть, позиция, при которой кривая начинает изменяться, переходя от выпуклого профиля к вогнутому профилю или наоборот) возникает на участке, на котором изменяется базовая линия кривой ДСК. Конкретно, как это продемонстрировано на фиг.4, в качестве Tg может быть определена точка перегиба на участке, на котором кривая ДСК (b) изменяется, переходя от первой базовой линии (Ср1) ко второй базовой линии (Ср2).

Таким образом, обратимая теплоемкость до Tg может быть определена в качестве теплоемкости, соответствующей базовой линии (Ср1) до точки перегиба кривой ДСК (b), а обратимая теплоемкость после Tg может быть определена в качестве теплоемкости, соответствующей базовой линии (Ср2) после точки перегиба кривой ДСК (b). Таким образом, разность обратимых теплоемкостей до и после Tg может быть рассчитана в виде разности теплоемкостей (ΔС0р), соответствующей разности базовых линий до и после точки перегиба кривой ДСК.

Между тем, в случае наклонности базовой линии на кривой ДСК разность теплоемкостей может быть рассчитана после коррекции кривой для ее выполаживания. В дополнение к этому, на кривой ДСК также возможно вычисление разности теплоемкостей, соответствующей пересечению тангенса в точке перегиба и тангенса для каждого температурного участка, соответствующего диапазону от 5°С до 15°С до или после точки перегиба. В данном случае тангенс может быть получен при использовании метода наименьших квадратов.

Сложнополиэфирная пленка, соответствующая одному варианту осуществления, может характеризоваться разностью обратимых теплоемкостей (ΔС0р), составляющей 0,25 Дж/г∙К и более, до и после температуры стеклования (Tg), измеренной при первом сканировании посредством использования дифференциального сканирующего калориметра (ДСК) от комнатной температуры до 300°С при скорости увеличения температуры 3°С/минута, со следующим далее ее охлаждением, и при втором сканировании в тех же самых условиях. Конкретно, разность обратимых теплоемкостей (ΔС0р) может находиться в диапазоне от 0,25 Дж/г⋅К до 0,5 Дж/г⋅К или от 0,25 Дж/г⋅К до 0,4 Дж/г⋅К. В рамках еще одного примера разность обратимых теплоемкостей (ΔС0р) может составлять 0,3 Дж/г⋅К и более или находиться в диапазоне от 0,3 Дж/г⋅К до 0,45 Дж/г⋅К.

Для измерения теплоемкости сложнополиэфирную пленку подвергают первому сканированию от комнатной температуры до 300°С при скорости увеличения температуры 3°С/минута со следующим далее ее охлаждением. Конкретно, охлаждение может быть проведено в результате закаливания. Например, образец, нагретый до высокой температуры после первого сканирования, может быть помещен в холодильник при температуре в диапазоне от - 10°С до 0°С для закаливания. После этого охлажденную пленку подвергают второму сканированию в тех же самых условиях, что и соответствующие условия для первого сканирования, то есть, при скорости увеличения температуры 3°С/минута от комнатной температуры до 300°С.

Как это следует из обращения к фиг.4, кривая обратимой теплоемкости (а), полученная в результате первого сканирования в методе ДСК, и кривая обратимой теплоемкости (b), полученная в результате второго сканирования, могут иметь некоторые различия. Это обуславливается проведением второго сканирования при устранении термической предыстории методиками первого сканирования и охлаждения. Теплоемкость, измеренная в результате первого сканирования, варьируется в зависимости от композиции пленки, а также условий последующей переработки, таких как растяжение и термофиксация, в то время как теплоемкость, измеренную в результате второго сканирования сразу после устранения термической предыстории, определяют только собственные свойства полимера, входящего в состав пленки.

Разность теплоемкостей до и после Tg на кривой обратимой теплоемкости, полученной в методе ДСК, относится к аморфной области в пленке. Разность теплоемкостей (ΔСр) до и после Tg, полученная исходя из кривой первого сканирования, может варьироваться в зависимости от условий последующей переработки пленки. Таким образом, степень кристалличности пленки можно более непосредственно контролируемо выдерживать в конкретном диапазоне в результате подстраивания разности теплоемкостей до и после Tg (ΔC0p), полученной исходя из кривой второго сканирования после первого сканирования и охлаждения для устранения термической предыстории.

Между тем, разность (ΔСр) обратимых теплоемкостей до и после температуры стеклования (Tg) согласно измерению в результате первого сканирования может находиться в диапазоне от 0,01 Дж/г⋅К до 0,4 Дж/г⋅К. Конкретно, разность (ΔСр) обратимых теплоемкостей до и после температуры стеклования (Tg) согласно измерению в результате первого сканирования может находиться в диапазоне от 0,05 Дж/г⋅К до 0,3 Дж/г⋅К, от 0,05 Дж/г⋅К до 0,2 Дж/г⋅К или от 0,2 Дж/г⋅К до 0,3 Дж/г⋅К.

В дополнение к этому, разность между ΔС0p и ΔСр (|ΔC0p - ΔCp|) может находиться в диапазоне от 0,01 Дж/г⋅К до 0,3 Дж/г⋅К. Более конкретно, разность между ΔС0p и ΔСр (|ΔC0p - ΔCp|) может находиться в диапазоне от 0,05 Дж/г⋅К до 0,13 Дж/г⋅К или от 0,2 Дж/г⋅К до 0,3 Дж/г⋅К.

В дополнение к этому, процентное соотношение между ΔС0р и ΔСр, то есть, Xma согласно вычислению исходя из ΔС0р и ΔСр при использовании следующего далее уравнения, может быть подстроена в пределах конкретного диапазона.

Xma (%)=ΔCp (Дж/г⋅К) / ΔC0p (Дж/г⋅К) × 100

При приравнивании суммы из кристаллической области, подвижной аморфной области и жесткой аморфной области, входящих в состав сложнополиэфирной пленки, к 100% Xma относится к подвижной аморфной фракции.

Для сложнополиэфирной пленки Xma может составлять 20% и более или 30% и более, например, находиться в диапазоне от 20% до 90% или от 30% до 90%. Конкретно, для сложнополиэфирной пленки Xma может составлять 40% и более, Более конкретно, находиться в диапазоне от 40% до 90%.

Степень кристалличности сложнополиэфирной пленки также может быть подтверждена при использовании спектра рентгеноструктурного анализа (РСА).

Структура кристалла в материале может быть идентифицирована в результате облучения материала рентгеновским излучением при использовании устройства для РСА и анализа отраженного излучения. Конкретно, при облучении материала рентгеновским излучением оно сталкивается с атомами, и отраженное рентгеновское излучение детектируют для получения графика интенсивности по отношению к дифракционному углу в целях определения структуры кристалла.

Аморфную область сложнополиэфирной пленки наблюдают в виде пика поблизости от 20° на спектре РСА по аморфному гало, а кристаллы, сформированные в результате растяжения или нагревания, наблюдаются в виде точки перегиба поблизости от 25°.

Таким образом, сложнополиэфирная пленка может демонстрировать максимальный пик при дифракционном угле (2Ɵ), составляющем менее, чем 25°, в спектре рентгеноструктурного анализа (РСА). Например, дифракционный угол максимального пика может находиться в диапазоне от 15° и более до менее, чем 25°, от 20° и более до менее, чем 25° или от 17° до 23°. Конкретно, максимальный пик может быть максимальным пиком, наблюдаемым в области дифракционных углов в диапазоне от 10° до 40° на спектре РСА.

В дополнение к этому, для сложнополиэфирной пленки, соответствующей одному варианту осуществления, степень усадки в основном направлении усадки по отношению к температуре может быть подстроена в пределах конкретного диапазона. Например, при определении степени усадки в основном направлении усадки сложнополиэфирной пленки после термической обработки при температуре Х°С на протяжении 10 секунд символом ТХ могут быть подстроены диапазоны Т70, Т75, Т80, Т90 и Т100. Термическая обработка для получения ТХ, конкретно, может относиться к погружению сложнополиэфирной пленки в горячую воду при Х°С на протяжении 10 секунд.

Сложнополиэфирная пленка может демонстрировать Т70 в диапазоне от 0% до 30%, от 0% до 20% или от 5% до 15%. Сложнополиэфирная пленка может демонстрировать Т75 в диапазоне от 0% до 40%, от 5% до 40% или от 10% до 30%. Сложнополиэфирная пленка может демонстрировать Т80 в диапазоне от 10% до 60%, от 20% до 50% или от 25% до 45%. Сложнополиэфирная пленка может демонстрировать Т90 в диапазоне от 30% до 90%, от 40% до 80% или от 50% до 70%. Сложнополиэфирная пленка может демонстрировать Т100 в диапазоне от 40% до 90%, от 50% до 85% или от 60% до 80%. То есть, сложнополиэфирная пленка может характеризоваться степенью усадки в диапазоне от 60% до 80% в основном направлении усадки после термической обработки при температуре 100°С на протяжении 10 секунд.

Сложнополиэфирная пленка может характеризоваться превосходной адгезионной прочностью под воздействием растворителя, конкретно, органического растворителя.

В рамках одного примера сразу после слипания двух листов сложнополиэфирной пленки под воздействием тетрагидрофурана (THF) прочность при отслаивании может составлять 200 гс/дюйм (0,0772 н/мм) и более. Конкретно, прочность при отслаивании после адгезии под воздействием THF может составлять 300 гс/дюйм (0,1158 н/мм) и более, 400 гс/дюйм (0,1544 н/мм) и более или 500 гс/дюйм (0,1931 н/мм) и более, а, более конкретно, находиться в диапазоне от 300 гс/дюйм (0,1158 н/мм) до 2000 гс/дюйм (0,772 н/мм) или от 300 гс/дюйм (0,1158 н/мм) до 1000 гс/дюйм (0,386 н/мм).

В рамках еще одного примера сразу после слипания двух листов сложнополиэфирной пленки под воздействием 1,3-диоксолана прочность при отслаивании может составлять 200 гс/дюйм (0,0772 н/мм) и более, 500 гс/дюйм (0,1931 н/мм) и более или 800 гс/дюйм (0,309 н/мм) и более. Например, сразу после слипания двух листов сложнополиэфирной пленки под воздействием 1,3-диоксолана прочность при отслаивании может составлять 1000 гс/дюйм (0,386 н/мм) и более. Конкретно, прочность при отслаивании после адгезии под воздействием 1,3-диоксолана может составлять 1100 гс/дюйм (0,425 н/мм) и более, 1300 гс/дюйм (0,502 н/мм) и более, 1500 гс/дюйм (0,579 н/мм) и более или 2000 гс/дюйм (0,772 н/мм) и более, а, более конкретно, находиться в диапазоне от 1000 гс/дюйм (0,386 н/мм) до 4000 гс/дюйм (1,544 н/мм) или от 1000 гс/дюйм (0,386 н/мм) до 3000 гс/дюйм (1,158 н/мм).

Прочность при отслаивании может быть измерена при использовании, например, метода, в котором растворитель наносят на сложнополиэфирную пленку, на нее ламинируют еще один лист сложнополиэфирной пленки, прикладывают давление в 2 кгс (19,16 н) к площади поверхности, куда был нанесен растворитель, на протяжении 1 часа для старения, и после этого сложнополиэфирные пленки расслаивают со скоростью 300 мм/минута и под углом 180°. В дополнение к этому, растворитель (например, органический растворитель) может быть нанесен при ширине 2 мм и длине, составляющей приблизительно 3 см.

В дополнение к этому, для сложнополиэфирной пленки может быть сведено к минимуму ухудшение характеристик соединения швом под воздействием увлажняющего раствора, в основном используемого для печати этикеток. Покрытие из увлажняющего раствора наносят на площадь фоновой поверхности за исключением площади поверхности, где типографская краска находится в непосредственном контакте с подложкой при печати этикетки. Вследствие отсутствия хорошего смешивания его с типографской краской, что подобно взаимосвязи между водой и маслом, это делает возможной четкую печать типографской краски при отсутствии ее растекания. Однако, пленка с нанесенным покрытием из такого увлажняющего раствора может предотвратить достижение растворителем для соединения швом (1,3-диоксоланом и тому подобным) поверхности подложки, что, тем самым, ухудшает характеристики соединения швом. Таким образом, предпочтительным является достижение характеристик соединения швом на не менее, чем определенном уровне, даже после нанесения покрытия из увлажняющего раствора на пленочной подложке в соответствии с представленным выше описанием изобретения.

Конкретно, при нанесении на один лист сложнополиэфирной пленки покрытия из раствора на гликолевой основе, а после этого слипания данного листа с другим листом сложнополиэфирной пленки под воздействием 1,3-диоксолана прочность при отслаивании может составлять 500 гс/дюйм (0,1931 н/мм) и более. Конкретно, прочность при отслаивании после нанесения покрытия из раствора на гликолевой основе и адгезии под воздействием 1,3-диоксолана может составлять 700 гс/дюйм (0,270 н/мм) и более, 900 гс/дюйм (0,347 н/мм) и более, 1100 гс/дюйм (0,425 н/мм) и более, 1300 гс/дюйм (0,502 н/мм) и более или 1500 гс/дюйм (0,579 н/мм) и более, а, более конкретно, находиться в диапазоне от 500 гс/дюйм (0,1931 н/мм) до 3000 гс/дюйм (1,158 н/мм) или от 900 гс/дюйм (0,347 н/мм) до 2000 гс/дюйм (0,772 н/мм). Раствор на гликолевой основе представляет собой компонент, в основном используемый в увлажняющем растворе. Например, он может представлять собой водный раствор, содержащий от 10% до 20% (масс.) глицерина. В дополнение к этому, он может содержать от 5% до 10% (масс.) яблочной кислоты, от 5% до 10% (масс.) 1-пропоксипропан-2-ола и от 1% (масс.) до 2,5% (масс.) 2,2’,2’’-нитрилтриэтанола и тому подобное.

В дополнение к этому, для сложнополиэфирной пленки может быть подавлено комкование, которое может иметь место в способе высокотемпературного сжатия измельченных чешуек в способе переработки пластмассы для вторичного использования. Комкование относится к агрегату, который может быть сформирован в способе регенерации. Размер агрегатов, например, может по меньшей мере в три раза превышать размер частиц чешуек до термической обработки. Степень комкования относится к доле агрегатов при расчете на совокупную массу первоначальных чешуек, то есть, чешуек до термической обработки. Она может быть рассчитана при использовании следующего далее уравнения.

Степень комкования (%) = масса агрегированных чешуек/масса первоначальных чешуек × 100

В способе регенерации полиэтилентерефталатного (РЕТ) контейнера, в котором пленка представлена в виде этикетки, чешуйки, полученные в результате их измельчения, перепускают через сито, а после этого подвергают воздействию способа термической обработки. В таком случае по мере комкования для измельченных чешуек могут формироваться агрегаты, где данные агрегаты называются комкованием. Агрегаты еще раз отфильтровывают через сито и измеряют массу. Массовую долю агрегатов при расчете на совокупную массу чешуек до термической обработки рассчитывают в качестве степени комкования. Таким образом, чем большим будет значение степени комкования, тем меньшей будет пригодность к переработке для вторичного использования.

Конкретно, при измельчении сложнополиэфирной пленки, соответствующей одному варианту осуществления, до размера частиц в диапазоне от 9,5 мм до 12 мм, термической обработке при температуре 210°С под нагрузкой 2,5 кгс (24,5 н) на протяжении 90 минут и перепускании через сито, характеризующееся размером отверстия 12,5 мм, доля, которая не проходит через сито, может составлять 5% и менее. Более конкретно, доля, которая не проходит через сито, может быть очень маленькой, такой как 3% и менее, 2% и менее или 1% и менее. Это может быть приписано подстраиванию степени кристалличности сложнополиэфирной пленки, в результате чего подавляется сплавление в высокотемпературных условиях.

В случае сплавления пластмассовых чешуек в способе регенерации, это может привести к возникновению различных проблем. Таким образом, Ассоциация переработчиков пластмасс США (APR) подготавливает методику (APR PET-S-08) для оценки степени комкования. Конкретно, при проведении для 3 массовых частей сложнополиэфирной пленки и 97 массовых частей полиэтилентерефталатного контейнера измельчения до диаметра частиц в диапазоне от 9,5 мм до 12 мм, соответственно, термической обработки на протяжении 90 минут при температуре 210°С под давлением 8,7 кПа (то есть, под нагрузкой 2,5 кгс (24,5 н), приложенной к цилиндру, имеющему диаметр 6 см) и перепускания через сито, характеризующееся размером отверстия 12,5 мм, степень комкования может относиться к доле, которая не проходит через сито.

Композиция сложнополиэфирной пленки

Сложнополиэфирная пленка, соответствующая одному варианту осуществления, содержит сополимеризованную сложнополиэфирную смолу.

Например, сополимеризованная сложнополиэфирная смола может быть соответствующей смолой, в которой сополимеризованы два и более диола и дикарбоновая кислота. Конкретно, сополимеризованная сложнополиэфирная смола может быть соответствующей смолой, в которой сополимеризованы диол, включающий этиленгликоль и диэтиленгликоль, и дикарбоновая кислота. Более конкретно, сополимеризованная сложнополиэфирная смола может быть соответствующей смолой, в которой сополимеризованы три и более диола и дикарбоновая кислота.

Диольный компонент может включать алифатический диол, алициклический диол, ароматический диол или их производное. Алифатический диол, например, может быть алифатическим диолом, содержащим от 2 до 10 атомов углерода, и он может обладать линейной или разветвленной структурой.

В рамках одного конкретного примера алифатический диол может включать этиленгликоль, диэтиленгликоль, неопентилгликоль, 1,3-пропандиол, 1,2-октандиол, 1,3-октандиол, 2,3-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, 2-бутил-2-этил-1,3-пропандиол, 2,2-диэтил-1,5-пентандиол, 2,4-диэтил-1,5-пентандиол, 3-метил-1,5-пентандиол, 1,1-диметил-1,5-пентандиол, 1,6-гександиол, 2-этил-3-метил-1,5-гександиол, 2-этил-3-этил-1,5-гександиол, 1,7-гептандиол, 2-этил-3-метил-1,5-гептандиол, 2-этил-3-этил-1,6-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, их производное или любую их комбинацию.

Дикарбоновая кислота может включать ароматическую дикарбоновую кислоту, алифатическую дикарбоновую кислоту, алициклическую дикарбоновую кислоту или их сложный эфир.

Например, дикарбоновая кислота может быть терефталевой кислотой, диметилтерефталевой кислотой, изофталевой кислотой, нафталиндикарбоновой кислотой, ортофталевой кислотой, адипиновой кислотой, азелаиновой кислотой, себациновой кислотой, декандикарбоновой кислотой, их сложным эфиром или их комбинацией. Конкретно, дикарбоновая кислота может включать по меньшей мере одно, выбираемое из группы, состоящей из терефталевой кислоты, диметилтерефталата, нафталиндикарбоновой кислоты и ортофталевой кислоты.

В соответствии с одним вариантом осуществления сополимеризованная сложнополиэфирная смола может быть соответствующей смолой, в которой сополимеризованы два и более диола и ароматическая дикарбоновая кислота. В соответствии с еще одним вариантом осуществления сополимеризованная сложнополиэфирная смола может быть соответствующей смолой, в которой сополимеризованы три и более диола и ароматическая дикарбоновая кислота. В соответствии с еще одним другим вариантом осуществления сополимеризованная сложнополиэфирная смола может быть соответствующей смолой, в которой сополимеризованы диол, включающий этиленгликоль, и по меньшей мере один сомономер, и ароматическая дикарбоновая кислота. В соответствии с еще одним другим вариантом осуществления сополимеризованная сложнополиэфирная смола может быть соответствующей смолой, в которой сополимеризованы диол, включающий этиленгликоль, и по меньшей мере два сомономера, и ароматическая дикарбоновая кислота.

Диол может включать этиленгликоль в количестве в диапазоне от 50% (моль.) до 90% (моль.) при расчете на совокупное количество молей диола. Например, диол может включать этиленгликоль в количестве в диапазоне от 60% (моль.) до 90% (моль.), от 63% (моль.) до 85% (моль.) или от 65% (моль.) до 83% (моль.) при расчете на совокупное количество молей диола.

Диол может включать сомономер в количестве в диапазоне от 10% (моль.) до 50% (моль.) при расчете на совокупное количество молей диола. Например, диол может включать сомономер в количестве в диапазоне от 10% (моль.) до 40% (моль.), от 15% (моль.) до 37% (моль.) или от 17% (моль.) до 35% (моль.) при расчете на совокупное количество молей диола.

Диол может включать в качестве сомономера диолы в числе диолов, проиллюстрированных на примерах выше, за исключением этиленгликоля.

Например, диол может включать в качестве сомономера диэтиленгликоль, 1,4-циклогександиметанол, 1,3-пропандиол, 1,2-октандиол, 1,3-октандиол, 2,3-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 1,5-пентандиол, неопентилгликоль, 2-бутил-2-этил-1,3-пропандиол, 2,2-диэтил-1,5-пентандиол, 2,4-диэтил-1,5-пентандиол, 3-метил-1,5-пентандиол, 1,1-диметил-1,5-пентандиол или их комбинацию. Конкретно, сомономер в числе диолов может включать по меньшей мере одно, выбираемое из группы, состоящей из неопентилгликоля, циклогександиметанола и диэтиленгликоля.

Диол может включать в качестве сомономера диэтиленгликоль. Уровень содержания диэтиленгликоля в диоле может находиться в диапазоне от 1% (моль.) до 15% (моль.), например, от 1% (моль.) до 10% (моль.), от 1% (моль.) до 7% (моль.), от 1% (моль.) до 5% (моль.) или от 1,5% (моль.) до 3% (моль.).

В дополнение к этому, диол может включать, в качестве сомономера, по меньшей мере одно, выбираемое из неопентилгликоля и циклогександиметанола. Уровень содержания сомономера в диоле может составлять 1% (моль.) и более, 10% (моль.) и более, 20% (моль.) и более, 21% (моль.) и более или 25% (моль.) и более и 50% (моль.) и менее, 40% (моль.) и менее или 30% (моль.) и менее. Например, уровень содержания сомономера в диоле может находиться в диапазоне от 1% (моль.) до 50% (моль.), конкретно, от 10% (моль.) до 40% (моль.), от 10% (моль.) до 30% (моль.), от 20% (моль.) до 40% (моль.), от 20% (моль.) до 30% (моль.), от 20% (моль.) до 25% (моль.) или от 25% (моль.) до 30% (моль.). Более конкретно, диол может, кроме того, включать по меньшей мере один сомономер, выбираемый из неопентилгликоля и циклогександиметанола, в количестве в диапазоне от 20% (моль.) до 30% (моль.).

Конкретно, диол может включать, в качестве сомономера, по меньшей мере одно, выбираемое из неопентилгликоля и циклогександиметанола; и диэтиленгликоль.

В рамках одного примера диол может включать, в качестве сомономера, по меньшей мере одно, выбираемое из неопентилгликоля и циклогександиметанола, в количестве в диапазоне от 20% (моль.) до 30% (моль.); и диэтиленгликоль в количестве в диапазоне от 1% (моль.) до 15% (моль.).

Дикарбоновая кислота может включать терефталевую кислоту или диметилтерефталевую кислоту в количестве, составляющем 80% (моль.) и более, 90% (моль.) и более или 95% (моль.) и более при расчете на совокупное количество молей дикарбоновой кислоты. В дополнение к этому, дикарбоновая кислота может почти что не включать изофталевую кислоту. Например, уровень содержания изофталевой кислоты в дикарбоновой кислоте может составлять 5% (моль.) и менее, 3% (моль.) и менее или 1% (моль.) и менее.

Конкретно, диол может включать, в качестве сомономера, по меньшей мере одно, выбираемое из группы, состоящей из неопентилгликоля, циклогександиметанола и диэтиленгликоля, в количестве в диапазоне от 20% (моль.) до 40% (моль.) или от более, чем 21% (моль.) до 40% (моль.), а уровень содержания изофталевой кислоты в дикарбоновой кислоте может составлять менее, чем 1% (моль.).

В рамках одного конкретного примера сополимеризованная сложнополиэфирная смола может представлять собой гликольмодифицированный полиэтилентерефталат (PETG).

Сополимеризованная сложнополиэфирная смола может, кроме того, включать спирт, отличный от диола, например, одноатомный спирт. Например, одноатомный спирт может представлять собой метанол, этанол, изопропанол, аллиловый спирт или бензиловый спирт. Конкретно, сложносополиэфирная смола может включать одноатомный спирт в количестве в диапазоне от 10 массовых частей до 40 массовых частей или от 15 массовых частей до 30 массовых частей при расчете на 100 массовых частей диола.

Способ получения сложнополиэфирной пленки

Сложнополиэфирная пленка, соответствующая одному варианту осуществления, может быть получена при использовании способа, который включает получение сополимеризованной сложнополиэфирной смолы; плавление и отливку сополимеризованной сложнополиэфирной смолы для получения пленки; и предварительное нагревание и растяжение отлитой пленки, а после этого ее термофиксацию.

В данном случае композицию и технологические условия подстраивают таким образом, чтобы сложнополиэфирная пленка, произведенная в заключение при использовании вышеупомянутого способа, удовлетворяла бы характеристикам (характеристикам усадки и тому подобному) в соответствии с представленным выше описанием изобретения. Конкретно, в целях удовлетворения конечной сложнополиэфирной пленкой характеристикам в соответствии с представленным выше обсуждением изобретения подстраивают композицию сополимеризованной сложнополиэфирной пленки, подстраивают температуры экструдирования и отливки сополимеризованной сложнополиэфирной смолы, подстраивают температуру предварительного нагревания, степень растяжения в каждом направлении, температуру растяжения, скорость растяжения и тому подобное во время растяжения или проводят термическую обработку или релаксацию после растяжения при одновременном подстраивании температуры термической релаксации и степени релаксации.

Ниже в настоящем документе каждая стадия будет описываться более подробно.

Сополимеризованная сложнополиэфирная смола может быть получена в результате проведения обыкновенных реакции переэтерификации и реакции поликонденсации. В таком случае компоненты и уровни содержания использованных диола и дикарбоновой кислоты соответствуют представленной выше их иллюстрации на примерах.

После этого сополимеризованная сложнополиэфирная смола может быть расплавлена при температуре в диапазоне от 260°С до 300°С или от 270°С до 290°С, а вслед за этим экструдирована и отлита для получения пленки.

Отлитая пленка может быть перемещена со скоростью в диапазоне от 10 м/минута до 110 м/минута или от 50 м/минута до 90 м/минута для перепускания через вальцы, а после этого предварительно нагрета.

Предварительное нагревание может быть проведено, например, при температуре в диапазоне от 90°С до 120°С на протяжении от 0,01 минуты до 1 минуты. Конкретно, температура предварительного нагревания может находиться в диапазоне от 95°С до 115°С или от 97°С до 113°С, а время предварительного нагревания может находиться в диапазоне от 0,05 минуты до 0,5 минуты или от 0,08 минуты до 0,2 минуты, но этим на них ограничений не накладывают.

После этого пленка может быть растянута в первом направлении. Например, растяжение может быть проведено в первом направлении при температуре, меньшей, чем температура предварительного нагревания на по меньшей мере 20°С, с кратностью в диапазоне от 3 раз до 5 раз. Конкретно, растяжение может быть проведено в первом направлении при температуре растяжения в диапазоне от 60°С до 90°С, от 70°С до 90°С или от 75°С до 85°С с кратностью в диапазоне от 3 раз до 4,5 раза, от 3,5 раза до 4,5 раза или от 4 раз до 4,5 раза, но этим на него ограничений не накладывают. Растяжение может, кроме того, быть проведено во втором направлении, перпендикулярном первому направлению. Например, по мере надобности оно может быть проведено во втором направлении при степени растяжения с кратностью в диапазоне от 1,1 раза до 2 раз, конкретно, от 1,1 раза до 1,5 раза.

После растяжения пленка может быть подвергнута термофиксации. Например, она может быть проведена при температуре в диапазоне от 70°С до 95°С на протяжении от 0,01 минуты до 1 минуты. Например, температура термофиксации может находиться в диапазоне от 75°С до 95°С, от 75°С до 90°С, от 80°С до 90°С, от 85°С до 95°С или от 85°С до 90°С, а время термофиксации может находиться в диапазоне от 0,05 минуты до 0,5 минуты или от 0,08 минуты до 0,2 минуты. Но этим на них ограничений не накладывают.

Конкретно, разность между температурой предварительного нагревания и температурой термофиксации может находиться в диапазоне от 10°С до 40°С, более конкретно, от 11°С до 35°С, от 13°С до 34°С, от 15°С до 34°С или от 20°С до 30°С.

Эффекты и варианты использования

Сложнополиэфирная пленка, соответствующая одному варианту осуществления, полученному при одновременном контролируемом выдерживании степени кристалличности сополимеризованной сложнополиэфирной пленки, является улучшенной по теплофизическим свойствам и химическим свойствам. Конкретно, она характеризуется не только превосходной степенью усадки по отношению к температуре, но также и превосходной адгезионной прочностью под воздействием растворителя даже при применении для глубокой печати, печати с УФ-отверждением и печати VSOP, что делает ее подходящей для использования в способе термоусадки и способе соединения швом. В дополнение к этому, сложнополиэфирная пленка может быть применена в способе переработки для вторичного использования вследствие демонстрации ею надлежащего изменения кристаллов во время промывания водным раствором NaOH и подавления возникновения сплавления даже после продолжительного высокотемпературного высушивания. В дополнение к этому, такие характеристики кристалла сложнополиэфирной пленки могут быть достигнуты в желательном диапазоне в результате контролируемого выдерживания компонентов и уровней содержания сополимеризованной сложнополиэфирной смолы, входящей в ее состав, и контролируемого выдерживания технологических условий в способе получения.

В соответствии с этим, сложнополиэфирная пленка, соответствующая одному варианту осуществления, в выгодном случае может быть нанесена в качестве термоусаживаемых этикетки или упаковочного материала на контейнеры различных продуктов, включающих напитки и продукты питания. Термоусаживаемые этикетка или упаковочный материал, соответствующие одному варианту осуществления, включают сложнополиэфирную пленку, и она может, кроме того, включать слой печати, краситель, клей и тому подобное.

Способ осуществления изобретения

Ниже в настоящем документе настоящее изобретение разъясняется подробно при использовании примеров. Следующие далее примеры предназначены для дополнительного иллюстрирования настоящего изобретения без наложения ограничений на его объем.

Примеры и сравнительные примеры: Получение сложнополиэфирной пленки

(1) Получение сополимеризованной сложнополиэфирной смолы

В автоклав, снабженный перемешивающим устройством и перегонной колонной, загружали терефталевую кислоту в качестве дикарбоновой кислоты и этиленгликоль и сомономер при молярном соотношении, продемонстрированном в представленной ниже таблице 1, в качестве диола. В качестве катализатора переэтерификации сюда же добавляли 0,07 массовой части ацетата марганца по отношению к массе дикарбоновой кислоты со следующими далее нагреванием смеси до 220°С и удалением метанола, произведенного в качестве побочного продукта, для проведения реакции.

После завершения реакции переэтерификации при расчете на 100 массовых частей дикарбоновой кислоты добавляли 0,07 массовой части диоксида кремния, характеризующегося средним диаметром частиц 0,28 мкм, и добавляли 0,4 массовой части триметилфосфата в качестве стабилизатора. По истечении 5 минут добавляли 0,035 массовой части триоксида сурьмы и 0,005 массовой части тетрабутилентитаната в качестве катализатора полимеризации со следующим далее перемешиванием на протяжении 10 минут. Впоследствии реакционную смесь переводили во второй реактор, снабженный вакуумным аппаратом. Постепенно уменьшали давление при одновременном увеличении температуры до 285°С и проводили полимеризацию на протяжении приблизительно 210 минут для получения, тем самым, композиции, содержащей сополимеризованную сложнополиэфирную смолу.

(2) Получение пленки

Композицию, содержащую сополимеризованную сложнополиэфирную смолу, полученную на стадии (1), экструдировали через плоскощелевую экструзионную головку при 270°С, а после этого охлаждали для получения, тем самым, нерастянутого листа. Нерастянутый лист перепускали через вальцы при одновременном его перемещении со скоростью 55 м/минута для подстраивания, тем самым, его толщины. Конкретно, нерастянутый лист предварительно нагревали при температуре в диапазоне от 100 до 110°С на протяжении 0,1 минуты при одновременных его перемещении со скоростью 55 м/минута и растяжением с кратностью в диапазоне от 4 до 4,5 раза в поперечном направлении (ПпН) при температуре, меньшей, чем температура, приведенная выше, по меньшей мере на 20°С. Растянутый лист подвергали термической обработке при температуре, продемонстрированной в представленной ниже таблице 1, на протяжении 0,1 минуты для получения сложнополиэфирной пленки, имеющей толщину 40 мкм.

[Таблица 1]

Пример испытания 1: Анализ ДСК

10-20 мг образца сложнополиэфирной пленки размещали в дифференциальном сканирующем калориметре (ДСК; Q2000, производитель: TA Instruments), при использовании которого проводили сканирование в режиме модулированного дифференциального сканирующего калориметра (МДСК) от комнатной температуры до 300°С при скорости увеличения температуры 3°С/минута с модулированием температуры±0,447°С каждые 60 секунд.

В качестве Tg определяли точку перегиба, около которой базовая линия изменялась на кривой обратимой теплоемкости ДСК. Рассчитывали разность обратимых теплоемкостей до и после Tg. В данном примере испытания анализ ДСК проводили в виде методики первого сканирования, а после этого закаливания для устранения термической предыстории со следующим далее вторым сканированием.

Как это следует из обращения к фиг.4, разность (ΔСр) обратимых теплоемкостей до и после Tg рассчитывали исходя из кривой обратимой теплоемкости (а), полученной в результате первого сканирования образца сложнополиэфирной пленки в методе ДСК. После этого образец сложнополиэфирной пленки, подвергнутой первому сканированию, закаливали при - 5°С для получения образца, у которого устранили термическую предысторию. Образец, у которого устранили термическую предысторию, подвергали второму сканированию в методе ДСК и исходя из кривой обратимой теплоемкости (b) рассчитывали разность (ΔС0р) обратимых теплоемкостей до и после Tg.

В дополнение к этому, как это следует из обращения к фигуре 5, исходя из кривой необратимой теплоемкости ДСК получали температуру кристаллизации (Тс) и температуру плавления (Tm) и рассчитывали их разность (Tm - Tc).

Результаты демонстрируются в представленной ниже таблице 2 и на фиг.1.

Пример испытания 2: Новый эндотермический пик

4-5 мг образца сложнополиэфирной пленки размещали в дифференциальном сканирующем калориметре (ДСК; Q2000, производитель: TA Instruments), при использовании которого проводили сканирование от 25°С до 300°С при скорости увеличения температуры 10°С/минута.

Сначала получали кривую необратимого теплового потока (кривую до NaOH-обработки) для сложнополиэфирной пленки без проведения какой-либо обработки. Сложнополиэфирную пленку размещали в водном растворе NaOH при 1% (масс.), перемешивали при 85°С со скоростью 240 м/минута (приблизительно 1000 об./мин) на протяжении 15 минут, а после этого извлекали для получения кривой необратимого теплового потока ДСК (кривой после NaOH-обработки). Наблюдали, появлялся ли новый эндотермический пик в диапазоне от 100°С до 150°С на кривой после NaOH-обработки в сопоставлении с кривой до NaOH-обработки. В данном случае в качестве нового эндотермического пика квалифицировали эндотермический пик, характеризующийся энтальпией плавления в диапазоне от 1 до 5 Дж/г, в диапазоне от 100 до 150°С.

Результаты до NaOH-обработки демонстрируются на фиг.1. Результаты после NaOH-обработки демонстрируются в представленной ниже таблице 2 и на фиг.2.

Пример испытания 3: Анализ РСА

При использовании оборудования для рентгеноструктурного анализа (РСА) получали спектр для сложнополиэфирной пленки и подтверждали дифракционный угол (2Ɵ) для пика, имеющего максимальную интенсивность, в диапазоне от 10° до 40°. Результаты демонстрируются в представленной ниже таблице 2 и на фигуре 3.

[Таблица 2]

Как это можно видеть из таблицы 2, для пленок из примеров от 1 до 4 все значения ΔС0р, (Tm - Tc) и 2Ɵ попадают в пределы предпочтительных диапазонов, и после обработки водным раствором NaOH в диапазоне от 100 до 150°С наблюдался новый эндотермический пик.

Пример испытания 4: Адгезия под воздействием растворителя (характеристики соединения швом)

На фиг.6 демонстрируется метод измерения прочности при отслаивании для сложнополиэфирной пленки. То есть, на фиг.6 демонстрируется метод испытания на характеристики соединения швом для сложнополиэфирной пленки в виде адгезионной прочности под воздействием растворителя. Конкретно, сначала каждый из двух листов образца (то есть, первую сложнополиэфирную пленку и вторую сложнополиэфирную пленку) получали с размером А4. После этого при одновременном нанесении 1,3-диоксолана на одну сторону первой сложнополиэфирной пленки (100) в форме полосы, имеющей ширину 2 мм и длину 30 мм, для формирования клеящей части (110) на первую сложнополиэфирную пленку, на которой сформировали клеящую часть, ламинировали вторую сложнополиэфирную пленку (200) (см. фиг.6(а)). В данном случае клеящую часть (110) формировали в позиции, удаленной на 6,5 см (w) от верхнего края первой сложнополиэфирной пленки (100). В дополнение к этому, площадь поверхности клеящей части (110) составляла 60 мм2. После этого в целях предотвращения изгибания первой сложнополиэфирной пленки и ламинированной второй сложнополиэфирной пленки на второй сложнополиэфирной пленке размещали прижимную пластину (120). Вслед за этим на прижимной пластине (120) размещали груз (130) в 2 кг и проводили выдерживание на протяжении 1 часа (смотрите фигуру 6(b)). В данном случае груз (130) размещали в позиции клеящей части (110). После этого груз (130) и прижимную пластину (120) удаляли и первую сложнополиэфирную пленку и ламинированную вторую сложнополиэфирную пленку разрезали до ширины 3 см и длины 9 см для получения образца (300) (смотрите фигуру 6(с)). Вслед за этим при расслаивании первой сложнополиэфирной пленки (100) и второй сложнополиэфирной пленки (200) в образце (300) со скоростью 300 мм/минута и под углом 180° измеряли максимальное усилие в качестве прочности при отслаивании (смотрите фигуру 6(d)). Испытание, описанное выше, проводили 5 раз, и среднее значение демонстрируется в представленной ниже таблице 3.

В дополнение к этому, в целях проверки изменения адгезии под воздействием растворителя при использовании увлажняющего раствора на поверхность второй сложнополиэфирной пленки (200) наносили покрытие из увлажняющего раствора на гликолевой основе (Sunfount 411, SunChemical, Inc.). Вышеупомянутую методику измерения адгезии под воздействием растворителя повторяли.

Адгезия под воздействием растворителя до нанесения покрытия из увлажняющего раствора и адгезия под воздействием растворителя после нанесения покрытия из него демонстрируются в представленной ниже таблице 3.

Пример испытания 5: Степень комкования

Степень комкования (%) измеряли в соответствии с методикой оценки комкования полиэтилентерефталатных чешуек (APR PET-S-08) Ассоциации переработчиков пластмасс США (APR).

На фиг.7 демонстрируется метод измерения степени комкования для сложнополиэфирной пленки.

Как это продемонстрировано на фиг.7(а), изделие (1), у которого сложнополиэфирная пленка представлена в виде этикетки на контейнере из РЕТ, измельчали в установке (6) для измельчения и перепускали через первое сито (не показано), характеризующееся размером отверстия в диапазоне от 9,5 до 12 мм, для получения смешанных чешуек, образованных из 97 г чешуек (20а), полученных в результате измельчения контейнера из РЕТ, и 3 г чешуек (10а), полученных в результате измельчения этикетки из сложнополиэфирной пленки.

Как это продемонстрировано на фигуре 7(b), смешанные чешуйки размещали на цилиндре, имеющем диаметр 6 см и высоту 8 см, и поверх размещали груз (7) в 2,5 кг для приложения нагрузки 8,7 кПа. После этого цилиндр с грузом на нем высушивали в конвекционной сушилке при 210°С на протяжении 90 минут, а вслед за этим охлаждали при комнатной температуре.

Как это продемонстрировано на фигуре 7(с), охлажденные смешанные чешуйки размещали на втором сите (8), характеризующемся диаметром отверстия (d) 12,5 мм, и отфильтровывали и агрегированные чешуйки этикетки (10b), остающиеся на втором сите (8), собирали и взвешивали.

Степень комкования (%) = масса агрегированных смешанных чешуек/масса первоначальных смешанных чешуек × 100

Пример испытания 6: Степень термоусадки

На фиг.8 демонстрируется метод измерения усадки сложнополиэфирной пленки. Как это следует из обращения к фиг.8, сложнополиэфирную пленку (100) разрезали до получения первоначального размера (х1) 300 мм в измеряемом направлении и размера (у) 15 мм в направлении, перпендикулярном ему. Ее погружали в нагретую водяную баню на 10 секунд и измеряли размер после усадки (х2) для сложнополиэфирной пленки (100а) и производили вычисление в соответствии со следующим далее уравнением. Степень усадки (%) в данном примере испытания получали в основном направлении усадки (ПпН) для пленки.

Степень усадки (%) = (х1 - х2) / х1 × 100

Результаты вышеупомянутых примеров испытаний демонстрируются в представленной ниже таблице 3.

[Таблица 3]

Как это можно видеть из таблицы 3, для пленок из примеров от 1 до 4 все параметры, выбираемые из степени усадки в основном направлении усадки по отношению к температуре, адгезии под воздействием растворителя и степени комкования, находятся в пределах предпочтительных диапазонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛЕНКА СЛОЖНОГО ПОЛИЭФИРА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ВОСПРОИЗВОДСТВА ПОЛИЭТИЛЕНТЕРЕФТАЛАТНОГО КОНТЕЙНЕРА, ИСПОЛЬЗУЮЩЕГО ЕЕ | 2020 |

|

RU2778237C1 |

| ПОЛИЭФИРНАЯ ПЛЕНКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ВОСПРОИЗВОДСТВА ПОЛИЭТИЛЕНТЕРЕФТАЛАТНОЙ ЕМКОСТИ, В КОТОРОЙ ОНА ИСПОЛЬЗУЕТСЯ | 2021 |

|

RU2792662C2 |

| СФЕРОИДАЛЬНЫЕ ЧАСТИЦЫ ПОЛИЭФИРНЫХ ПОЛИМЕРОВ | 2005 |

|

RU2386645C2 |

| СОПОЛИМЕР ПОЛИОКСАЛАТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2017 |

|

RU2708688C1 |

| ЛЕГКОПЛАВКИЕ ПОЛИЭФИРНЫЕ ПОЛИМЕРЫ | 2005 |

|

RU2388605C2 |

| ТОНЕР, ПРОЯВИТЕЛЬ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2014 |

|

RU2571828C2 |

| СМОЛА НА ОСНОВЕ СЛОЖНОГО ПОЛИЭФИРА И ФОРМОВАННЫЙ ПРОДУКТ ИЗ ЛАМИНАТА НА ОСНОВЕ СМОЛЫ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2004 |

|

RU2312871C2 |

| СЛОЖНОПОЛИЭФИРНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2300540C2 |

| ТОНЕР, ПРОЯВИТЕЛЬ, УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ И СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2013 |

|

RU2625259C2 |

| ТОНЕР И ДВУХКОМПОНЕНТНЫЙ ПРОЯВИТЕЛЬ | 2014 |

|

RU2615217C1 |

Изобретение относится к сложнополиэфирной пленке, используемой в области термоусаживаемых упаковочных материалов. Описана сложнополиэфирная пленка, которая содержит сложнополиэфирную смолу, в которой сополимеризованы диол, включающий этиленгликоль и диэтиленгликоль, и дикарбоновая кислота, причем диол дополнительно включает неопентилгликоль, содержание диэтиленгликоля в диоле составляет от 5 мол.% до 10 мол.%, и содержание неопентилгликоля в диоле составляет 20 мол.% или более, при этом для сложнополиэфирной пленки разность между температурой кристаллизации (Тс) и температурой плавления (Tm) при измерении дифференциальным сканирующим калориметром (ДСК) составляет 100°С и менее, и сложнополиэфирная пленка демонстрирует эндотермический пик в диапазоне от 100°С до 150°С при измерении дифференциальным сканирующим калориметром (ДСК) после обработки 1%-ным водным раствором NaOH при 85°С на протяжении 15 минут, причем сложнополиэфирная пленка характеризуется разностью обратимых теплоемкостей (ΔС0р), составляющей 0,25 Дж/г⋅K и более, до и после температуры стеклования (Tg), измеренной при первом сканировании посредством дифференциального сканирующего калориметра (ДСК), от комнатной температуры до 300°С при скорости увеличения температуры 3°С/минута, со следующим далее ее охлаждением, и при втором сканировании в тех же самых условиях. Описаны также термоусаживаемая этикетка и термоусаживаемый упаковочный материал, включающий сложнополиэфирную пленку. Технический результат – обеспечение пленки, характеризующейся не только превосходной степенью усадки по отношению к температуре, но также и превосходной адгезионной прочностью под воздействием растворителя даже при применении для глубокой печати, печати с УФ-отверждением и печати VSOP, что делает ее подходящей для использования в способе термоусадки и способе соединения швом. В дополнение, сложнополиэфирная пленка может быть применена в способе переработки для вторичного использования вследствие демонстрации ею надлежащего изменения кристаллов во время промывания водным раствором NaOH и подавления возникновения сплавления даже после продолжительного высокотемпературного высушивания. 3 н. и 6 з.п. ф-лы, 8 ил., 3 табл., 9 пр.

1. Сложнополиэфирная пленка, которая содержит сложнополиэфирную смолу, в которой сополимеризованы диол, включающий этиленгликоль и диэтиленгликоль, и дикарбоновая кислота, причем диол дополнительно включает неопентилгликоль, содержание диэтиленгликоля в диоле составляет от 5 мол.% до 10 мол.%, и содержание неопентилгликоля в диоле составляет 20 мол.% или более, при этом для сложнополиэфирной пленки разность между температурой кристаллизации (Тс) и температурой плавления (Tm) при измерении дифференциальным сканирующим калориметром (ДСК) составляет 100°С и менее, и сложнополиэфирная пленка демонстрирует эндотермический пик в диапазоне от 100°С до 150°С при измерении дифференциальным сканирующим калориметром (ДСК) после обработки 1%-ным водным раствором NaOH при 85°С на протяжении 15 минут,

причем сложнополиэфирная пленка характеризуется разностью обратимых теплоемкостей (ΔС0р), составляющей 0,25 Дж/г⋅K и более, до и после температуры стеклования (Tg), измеренной при первом сканировании посредством дифференциального сканирующего калориметра (ДСК), от комнатной температуры до 300°С при скорости увеличения температуры 3°С/минута, со следующим далее ее охлаждением, и при втором сканировании в тех же самых условиях.

2. Сложнополиэфирная пленка по п.1, в которой разность между температурой эндотермического пика и температурой плавления находится в диапазоне от 40°С до 100°С.

3. Сложнополиэфирная пленка по п.1, при этом сложнополиэфирная пленка демонстрирует максимальный пик при дифракционном угле (2θ), составляющем менее чем 25°, в спектре рентгеноструктурного анализа (РСА).

4. Сложнополиэфирная пленка по п.1, при этом сложнополиэфирная пленка характеризуется степенью усадки в диапазоне от 60% до 80% в основном направлении усадки после термической обработки при температуре 100°С на протяжении 10 секунд.

5. Сложнополиэфирная пленка по п.1, в которой, когда на один лист сложнополиэфирной пленки нанесено покрытие из раствора на гликолевой основе и затем скреплен посредством адгезии с другим листом сложнополиэфирной пленки под воздействием 1,3-диоксолана, прочность при отслаивании составляет 500 гс/дюйм (0,1931 н/мм) и более.

6. Сложнополиэфирная пленка по п.1, в которой, когда сложнополиэфирная пленка измельчена до размера частиц в диапазоне от 9,5 мм до 12 мм, термически обработана при температуре 210°С под нагрузкой 2,5 кгс (24,5 н) на протяжении 90 минут, и пропущена через сито, характеризующееся размером отверстия 12,5 мм, доля, которая не проходит через сито, составляет 5% и менее.

7. Сложнополиэфирная пленка по п.1, в которой диол содержит неопентилгликоль в количестве в диапазоне от 20 мол.% до 30 мол.%.

8. Термоусаживаемая этикетка, которая включает сложнополиэфирную пленку по п.1.

9. Термоусаживаемый упаковочный материал, который включает сложнополиэфирную пленку по п.1.

| WO 2021086082 A1, 06.05.2021 | |||

| СМОЛА НА ОСНОВЕ СЛОЖНОГО ПОЛИЭФИРА И ФОРМОВАННЫЙ ПРОДУКТ ИЗ ЛАМИНАТА НА ОСНОВЕ СМОЛЫ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2004 |

|

RU2312871C2 |

| ВЫСОКОМОЛЕКУЛЯРНЫЕ ПОЛИМЕРНЫЕ СЛОЖНЫЕ ЭФИРЫ, ХАРАКТЕРИЗУЮЩИЕСЯ ПОНИЖЕННЫМ УРОВНЕМ СОДЕРЖАНИЯ АЦЕТАЛЬДЕГИДА | 2008 |

|

RU2474592C2 |

| WO 2018154113 A1, 30.08.2018. | |||

Авторы

Даты

2024-03-01—Публикация

2022-07-01—Подача