Изобретение относится к способу изготовления змеевикового теплообменника.

Такой теплообменник содержит удерживающий давление кожух, заключающий в себе внутреннее пространство кожуха и ориентированный вдоль продольной оси, а также проходящую в кожухе и ориентированную вдоль продольной оси центральную трубу, которая - в расположенном согласно назначению теплообменнике - при эксплуатации теплообменника согласно назначению предпочтительно направлена вертикально. Кроме того, теплообменник содержит расположенный во внутреннем пространстве кожуха трубный пучок, который состоит из множества труб для прокачки первой текучей среды, причем трубы по меньшей мере частями навиты вокруг центральной трубы по винтовой линии. Внутреннее пространство кожуха предназначено для приема второй текучей среды, так что при работе теплообменника проходящая по трубам первая текучая среда может обмениваться теплом со второй текучей средой.

При изготовлении змеевиковых теплообменников сначала изготавливают трубный пучок, при этом трубы выводят из трубных решеток в зону навивки так называемым жгутом, а в зоне навивки навивают вокруг центральной трубы.

Под трубной решеткой следует понимать элемент конструкции, который содержит множество сквозных отверстий, при этом сквозные отверстия могут быть соединены с соответствующими трубами трубного пучка таким образом, что появляется возможность реализации разветвления между подводящим трубопроводом или отводящим трубопроводом и множеством труб трубного пучка. В частности, трубная решетка состоит из пластины (например, металлической) со сквозными отверстиями. Трубы вставляют в сквозные отверстия, например во время сборки. Трубные решетки меньшего размера иногда называют также чашами.

С помощью трубной решетки, в частности в сочетании с другими элементами конструкции, в частности накопителями или распределительными устройствами, например, поток первой текучей среды, поступающей по подводящему трубопроводу, можно разделить на множество частичных потоков, при этом частичные потоки протекают по трубам. Эти частичные потоки могут быть вновь объединены на другой трубной решетке, которая соединена с отводящим трубопроводом, и отведены из теплообменника через отводящий трубопровод.

Под зоной навивки следует понимать такую область трубного пучка, в которой трубы проходят вокруг центральной трубы по винтовой линии.

Жгутом обозначают область трубного пучка, которая проходит в осевом направлении между зоной навивки и соответствующей трубной решеткой или соответствующими трубными решетками, в которую или которые трубы переходят на соответствующем первом или втором конце. Трубный пучок может содержать на каждом из своих концов один или несколько жгутов.

В жгуте или жгутах трубы проходят не по винтовой линии вокруг центральной трубы, а в основном вдоль указанной продольной оси. При этом смежные трубы могут проходить в жгуте по меньшей мере частями параллельно друг другу.

Трубы трубного пучка переходят в трубную решетку. При этом все трубы трубного пучка могут переходить в общую трубную решетку, или трубы трубного пучка могут быть разделены на несколько групп труб, при этом предусмотрено несколько трубных решеток, и при этом трубы одной группы труб переходят в соответствующую трубную решетку. В случае нескольких групп труб трубы проходят, в частности, в нескольких жгутах от одного конца зоны навивки до соответствующих трубных решеток, при этом трубы одной и той же группы труб образуют один соответствующий жгут между зоной навивки и соответствующей трубной решеткой.

После изготовления трубного пучка его помещают в кожух.

Согласно известным техническим решениям, для змеевикового теплообменника задают только лишь число труб, привязку труб к трубной решетке, а также длину труб в трубном пучке. Характер укладки труб в жгуте и длина труб в жгуте только лишь оцениваются; они определяются опытным специалистом по навивке при изготовлении трубного пучка.

Поэтому трубы обычно делают намного длиннее, чем расстояние прокладки между концом трубного пучка и соответствующей трубной решеткой, то есть материал трубы расходуется нерационально, поскольку точная длина трубы в жгуте неизвестна.

К тому же к изготовлению змеевиковых теплообменников приходится привлекать только опытных специалистов по навивке, либо обучать новых специалистов в течение как минимум 6 месяцев.

Кроме того, при навивке трубного пучка из-за погрешностей навивки часто происходят столкновения труб, что способствует повреждению поверхности и образованию промежутков, особенно в переходной зоне между зоной навивки и жгутом или жгутами и зоной образования промежутков.

Столкновение труб означает, что при укладке или навивке по меньшей мере одна труба мешает другой трубе.

Под повреждением следует понимать область в переходной зоне между зоной навивки и жгутом, в которой слои трубы зоны навивки переходят в жгут в различных осевых положениях (относительно продольной оси, определяемой центральной трубой). Это означает, что слои труб зоны навивки заканчиваются не заподлицо друг с другом, а наоборот, в особенности отдельные слои труб выступают из зоны навивки в осевом направлении.

Под промежутками следует понимать области трубного пучка в переходной зоне между зоной навивки и жгутом, в которых один слой труб не полностью, т.е. частично перекрывает смежный слой труб, находящийся ближе к внутренней части. Такие дефекты могут возникать во время навивки, в частности на каждом втором слое труб, из-за того, что несколько труб выходят из зоны навивки (по направлению к жгуту) почти в одном и том же угловом положении.

Промежутки и повреждения могут привести, например, к неоднородному теплообмену и, следовательно, к снижению эффективности теплообменника.

В случае неправильного расположения труб или других компонентов, например распорок (ребер) между слоями труб трубного пучка или хомутами, соединяющими смежные витки навитой по винтовой линии зоны трубного пучка, трубный пучок может также оказаться слишком неплотным и, следовательно, слишком большим для заранее подготовленного кожуха. К тому же, при неблагоприятной траектории прохождения труб установка или помещение труб в трубные решетки может оказаться слишком трудоемким и длительным процессом.

Такие ошибки уже не поддаются исправлению после изготовления трубного пучка.

Поэтому возникает задача — предложить такой способ изготовления змеевикового теплообменника, который будет лишен описанных недостатков, присущих известным техническим решениям.

Эта задача решается способом согласно п. 1 формулы изобретения. Предпочтительные варианты осуществления способа изложены в зависимых пунктах 2–10 формулы изобретения и описываются ниже.

Изобретение относится к способу изготовления змеевикового теплообменника, который содержит центральную трубу, проходящую вдоль продольной оси, и трубный пучок, который содержит множество труб для прокачки первой текучей среды, при этом трубный пучок содержит зону навивки, в которой трубы по меньшей мере частично по винтовой линии (в дальнейшем это также называется «по спирали») проходят вокруг центральной трубы, и при этом трубный пучок содержит по меньшей мере один первый жгут, который примыкает к зоне навивки на первом конце зоны навивки, и при этом трубный пучок содержит по меньшей мере один второй жгут, который примыкает к зоне навивки на втором конце зоны навивки, расположенном напротив первого конца, при этом трубы по меньшей мере в одном первом жгуте проходят от зоны навивки по меньшей мере к одной первой трубной решетке, и при этом трубы по меньшей мере в одном втором жгуте проходят от зоны навивки по меньшей мере к одной второй трубной решетке, и при этом трубы переходят в первую трубную решетку и вторую трубную решетку, и при этом траектория труб трубного пучка от первой трубной решетки теплообменника ко второй трубной решетке теплообменника рассчитывается автоматически, и при этом рассчитанная траектория труб отображается с помощью оптического устройства индикации, и при этом трубы устанавливают в соответствии с отображаемой траекторией, и при этом по меньшей мере часть теплообменника регистрируют с помощью оптического устройства, и при этом траекторию установленных труб контролируют с помощью оптической регистрации.

Зона навивки и по меньшей мере один первый и второй жгуты образованы трубами трубного пучка.

Если предусмотрены в точности один первый жгут и одна первая трубная решетка, трубы в первом жгуте проходят от зоны навивки к первой трубной решетке. В случае в точности одного второго жгута и в точности одной второй трубной решетки трубы во втором жгуте проходят от зоны навивки ко второй трубной решетке.

Если предусмотрены несколько первых жгутов и несколько первых трубных решеток, трубы проходят в соответствующем первом жгуте от зоны навивки к соответствующей первой трубной решетке. Соответственно, в случае нескольких вторых жгутов и нескольких вторых трубных решеток трубы проходят в соответствующем втором жгуте от зоны навивки к соответствующей второй трубной решетке.

Под винтовой линией или спиральной траекторией подразумевается траектория прохождения соответствующей трубы, которую в прямоугольной системе координат математически можно описать формулой

x(t) = (r cos(2πt), r sin(2πt), ht + c),

где t - параметр, который состоит из нескольких действительных чисел и означает число проходящих от начала координат витков винтовой линии; h - шаг винтовой линии; r - радиус винтовой линии; c - смещение винтовой линии от начала координат в направлении z.

Трубы проходят по меньшей мере частями по винтовой линии, то есть трубы имеют по меньшей мере на одном из участков своей длины траекторию прохождения по винтовой линии вокруг центральной трубы, но в отдельных положениях вдоль своей длины в зоне навивки могут проходить иначе, чем по винтовой линии, например для образования пропусков, в которые могут быть помещены другие компоненты теплообменника.

Кроме того, змеевиковый теплообменник содержит кожух, который заключает в себе внутреннее пространство кожуха, предназначенное для приема второй текучей среды, причем трубный пучок или трубы расположены во внутреннем пространстве кожуха, так что между протекающей по трубам первой текучей средой и находящейся во внутреннем пространстве кожуха второй текучей средой может происходить теплообмен. При этом центральная труба несет нагрузку труб.

При этом множество труб для прокачки первой текучей среды, которые подключены к общей трубной решетке, называется группой труб. Трубы одной группы труб между зоной навивки и трубными решетками объединены в жгуты. Согласно настоящему изобретению, змеевиковый теплообменник может содержать одну или несколько групп труб. В случае нескольких групп труб через теплообменник в соответствующих группах труб можно параллельно прокачивать, в частности, разные текучие среды.

Под трубной решеткой следует понимать элемент конструкции, который содержит множество сквозных отверстий, при этом сквозные отверстия могут быть соединены с соответствующими трубами трубного пучка таким образом, что появляется возможность реализации разветвления между подводящим трубопроводом или отводящим трубопроводом и множеством труб трубного пучка. В частности, трубная решетка состоит из пластины (например, металлической) со сквозными отверстиями. Трубы вставляют в сквозные отверстия, например во время сборки.

С помощью трубной решетки, в частности в сочетании с другими элементами конструкции, в частности накопителями или распределительными устройствами, например, поток первой текучей среды, поступающей по подводящему трубопроводу, можно разделить на множество частичных потоков, при этом частичные потоки протекают по трубам. Эти частичные потоки могут быть вновь объединены на другой трубной решетке, которая соединена с отводящим трубопроводом, и отведены из теплообменника через отводящий трубопровод.

Рассматриваемые трубные решетки можно позиционировать в теплообменнике различным образом. Например, можно расположить трубные решетки на торцах, т.е. параллельно плоскости, перпендикулярной к продольной оси. В качестве альтернативы также можно расположить трубные решетки, например, параллельно к продольной оси (в том числе в радиальном или в тангенциальном направлении относительно продольной оси).

Монтаж трубы заключается, в частности, во вводе трубы в соответствующее отверстие первой и/или второй трубной решетки, навивке трубы по винтовой линии вокруг центральной трубы и прокладке трубы по меньшей мере в первом или во втором жгуте между соответствующей трубной решеткой и зоной навивки.

При навивке труб последовательно образуется множество слоев труб, каждый из которых ориентирован в направлении по окружности относительно продольной оси. При этом, в частности, каждый слой содержит множество труб, которые (по меньшей мере частями) уложены вокруг центральной трубы в виде многозаходной спирали. При этом в одном слое труб, в частности, также могут находиться трубы из разных групп труб. Однако также возможно, что слой труб содержит только одну трубу, которая (по меньшей мере частями) уложена вокруг центральной трубы в виде однозаходной спирали.

Для фиксации смежные витки (одной и той же трубы или разных труб) в навитой по винтовой линии зоне трубного пучка могут быть соединены, в частности приварены, между собой хомутами, в частности в осевом направлении относительно продольной оси.

Самый глубокий внутренний слой труб может соприкасаться с центральной трубой или с по меньшей мере одним соединенным с центральной трубой ребром. Расположенные сверху следующие слои труб соприкасаются либо непосредственно со своими соответствующими смежными слоями труб, либо с контактирующими со слоями труб соответствующими ребрами, которые расположены между соответствующими слоями труб и задают в радиальном направлении относительно продольной оси расстояния между слоями труб.

Расчет траектории прохождения трубы, в частности, осуществляется по геометрическим формулам. Для этого можно использовать, в частности, систему автоматизированного трехмерного проектирования (3D-CAD).

Например, на основе геометрического расчета можно оптимизировать траекторию труб в жгуте между трубной решеткой и зоной навивки так, чтобы пространство использовалось оптимально (компактная конструкция жгута) и без столкновений между трубами; это означает, что при укладке или навивке ни одна труба не мешает другой.

Траекторию прохождения труб в зоне навивки тоже можно оптимизировать так, чтобы слои труб по возможности не содержали пропусков, а между трубами не было столкновений.

Благодаря расчету геометрических характеристик и соответствующей индикации траектории прохождения труб на месте монтажа можно оптимизировать длину труб и значительно снизить время изготовления.

Кроме того, способ в соответствии с изобретением позволяет в значительной степени предотвратить повреждение поверхностей и образование промежутков, особенно в крайней зоне намотки.

Под повреждением следует понимать область в переходной зоне между зоной навивки и жгутом, в которой слои трубы зоны навивки переходят в жгут в различных осевых положениях (относительно продольной оси, определяемой центральной трубой). Это означает, что слои труб зоны навивки заканчиваются не заподлицо друг с другом, а наоборот, в особенности отдельные слои труб выступают из зоны навивки в осевом направлении.

Под промежутками следует понимать области трубного пучка в переходной зоне между зоной навивки и жгутом, в которых один слой труб не полностью, т.е. частично перекрывает смежный слой труб, находящийся ближе к внутренней части. Такие дефекты могут возникать во время навивки, в частности на каждом втором слое труб, из-за того, что несколько труб выходят из зоны навивки (по направлению к жгуту) почти в одном и том же угловом положении.

Промежутки и повреждения могут привести, например, к неоднородному теплообмену и, следовательно, к снижению эффективности теплообменника.

При этом расчетная траектория прохождения труб, в частности, оптимизирована так, чтобы получить максимально возможную интенсивность теплопередачи теплообменника и/или чтобы труба имела заданную общую длину.

Оптическое устройство индикации может, в частности, содержать дисплей для отображения изображения. В качестве альтернативы устройством вывода также могут быть, например, очки для имитации виртуальной или дополненной реальности. В рамках такого моделирования дополненной реальности, например, может отображаться с наложением ранее изготовленный теплообменник с рассчитанной траекторией прохождения труб.

В качестве альтернативы оптическое устройство индикации также можно использовать для создания виртуального изображения рассчитанной траектории прохождения труб в помещении, например с использованием голографических технологий или путем рассеивания лазерного луча на таких частицах, как капли тумана в воздухе или рассеивания лазерного луча на компонентах теплообменника.

Оптическое устройство индикации может также содержать, например, лазерный источник для формирования направленного лазерного луча. Такой лазерный луч может, например, проецироваться на поверхность какого-либо элемента конструкции (например, элементы трубного пучка или трубных решеток) для отображения рассчитанной траектории прохождения труб.

Кроме того, оптическое устройство индикации может содержать устройство для создания тумана и источник лазерного излучения, при этом лазерный луч, излучаемый источником лазерного излучения, рассеивается создаваемым туманом таким образом, что в помещении создается виртуальное изображение, благодаря чему может отображаться рассчитанная траектория прохождения труб.

Согласно одной из форм осуществления рассчитанная траектория прохождения труб отображается с помощью оптического устройства индикации в месте сборки трубного пучка.

Согласно одной из других форм осуществления траектория прохождения труб в зоне навивки рассчитывается автоматически, при этом трубы навивают в соответствии с рассчитанной траекторией прохождения труб в зоне навивки по винтовой линии вокруг центральной трубы.

Правильная навивка труб вокруг центральной трубы является особенно сложной и требует длительного обучения и большого опыта. Возможность отображения в соответствии с изобретением траектории прохождения труб значительно упрощает данный этап.

Согласно одной из других форм осуществления траекторию прохождения труб автоматически рассчитывают по меньшей мере в одном первом жгуте и по меньшей мере в одном втором жгуте, при этом трубы проводят в соответствии с рассчитанной траекторией по меньшей мере в одном первом жгуте от первой трубной решетки к зоне навивки и по меньшей мере в одном втором жгуте от зоны навивки ко второй трубной решетке.

То есть рассчитывают траекторию прохождения труб от первого или второго конца зоны навивки до соответствующей первой или второй трубной решетки.

Согласно одной из других форм осуществления в соответствии с рассчитанной траекторией по меньшей мере в одном первом жгуте первый участок соответствующей трубы, переходящий в первую трубную решетку, проводят параллельно продольной оси к первому положению, при этом второй участок соответствующей трубы, примыкающий к первому участку, проводят, в частности, по прямой (то есть, вдоль линии) из первого положения во второе положение по окружности зоны навивки.

Согласно одной из других форм осуществления также по меньшей мере в одном втором жгуте первый участок соответствующей трубы, переходящий во вторую трубную решетку, проводят параллельно продольной оси к первому положению в соответствии с рассчитанной траекторией, при этом второй участок соответствующей трубы, примыкающий к первому участку, проводят, в частности, по прямой из первого положения во второе положение по окружности зоны навивки.

Согласно одной из других форм осуществления первый участок соответствующей трубы проводят в соответствии с рассчитанной траекторией по меньшей мере в одном первом жгуте в направлении центральной трубы (то есть в радиальном направлении внутрь) к первому положению, при этом второй участок соответствующей трубы, примыкающий к первому участку, проводят из первого положения во второе положение по окружности зоны навивки (то есть, в радиальном направлении наружу).

Согласно одной из других форм осуществления также по меньшей мере в одном втором жгуте первый участок соответствующей трубы проводят в соответствии с рассчитанной траекторией в направлении центральной трубы к первому положению, при этом второй участок соответствующей трубы, примыкающий к первому участку, проводят из первого положения во второе положение по окружности зоны навивки.

При этом, например, все трубы или только часть труб трубного пучка могут быть проведены описанным способом.

Согласно одной из других форм осуществления соответствующий первый участок переходит при этом в первую трубную решетку или во вторую трубную решетку.

В качестве альтернативы согласно одной из других форм осуществления между первой трубной решеткой и первым участком расположен следующий участок, который переходит в соответствующую первую или вторую трубную решетку и который проводят от центральной трубы (т.е. в радиальном направлении наружу) к четвертому положению, при этом другой участок переходит в четвертом положении в первый участок.

Таким образом, в частности, в первом положении могут быть образованы сужения соответствующих жгутов. Это позволяет предпочтительно обеспечить дополнительное пространство для других компонентов теплообменника, например распределителей для распределения среды, предоставляемой во внутреннем пространстве кожуха. Такие распределители используются, например, под боковыми патрубками для подачи среды и могут быть выполнены, например, в виде перегородок.

Согласно одной из других форм осуществления в соответствии с рассчитанной траекторией по меньшей мере в первом жгуте первый участок соответствующей трубы, переходящий в первую трубную решетку, проводят относительно продольной оси в радиальном направлении в направлении центральной трубы к первому положению, при этом второй участок соответствующей трубы, примыкающий к первому участку, проводят из первого положения параллельно продольной оси во второе положение, и при этом третий участок соответствующей трубы, примыкающий ко второму участку, проводят из второго положения к третьему положению по окружности зоны навивки.

Согласно одной из других форм осуществления также по меньшей мере и во втором жгуте в соответствии с рассчитанной траекторией первый участок соответствующей трубы, переходящий в первую трубную решетку, проводят относительно продольной оси в радиальном направлении в направлении центральной трубы к первому положению, при этом второй участок соответствующей трубы, примыкающий к первому участку, проводят из первого положения параллельно продольной оси во второе положение, и при этом третий участок соответствующей трубы, примыкающий ко второму участку, проводят из второго положения к третьему положению по окружности зоны навивки.

Согласно одной из других форм осуществления по меньшей мере одна первая трубная решетка и/или по меньшей мере одна вторая трубная решетка проходит параллельно продольной оси. То есть, отверстия в трубной решетке, в которые входят концы труб, проходят перпендикулярно продольной оси, то есть, в радиальном направлении.

При этом, в частности, могут быть предусмотрены несколько первых трубных решеток и несколько вторых групп труб, при этом трубы трубного пучка разделены на несколько групп труб, каждая из которых образует первый и второй жгут и переходят в соответствующую первую и вторую трубные решетки.

Согласно одной из других форм осуществления упомянутое первое положение и/или упомянутое второе положение отображается/отображаются с помощью оптического устройства индикации.

Отображение таким образом начального и конечного положения навивки труб облегчает правильную навивку слоев труб.

Согласно одной из других форм осуществления графическое представление рассчитанной траектории труб отображается с помощью оптического устройства индикации. При этом графическое представление содержит, в частности, линию изгиба трубы и/или расположение трубы в трубном пучке, в частности в соответствующем жгуте и/или зоне навивки.

Согласно одной из других форм осуществления с помощью оптического устройства индикации отображается расстояние от соответствующей устанавливаемой трубы до уже установленной трубы.

Согласно одной из других форм осуществления соответствующее отверстие в первой трубной решетке и/или второй трубной решетке отображается с помощью оптического устройства индикации, при этом во время сборки соответствующую устанавливаемую трубу вставляют в соответствующее отображаемое отверстие.

При распределении труб по соответствующим отверстиям в трубной решетке часто возникают ошибки, которые могут привести к неправильной траектории прохождения трубы в жгуте и, как следствие, к столкновениям. Это в значительной степени предотвращает способ в соответствии с изобретением.

Согласно одной из других форм осуществления соответствующее отверстие в первой трубной решетке отображается с помощью первого оптического устройства индикации, при этом соответствующее отверстие во второй трубной решетке отображается с помощью второго оптического устройства индикации, при этом первый конец соответствующей устанавливаемой трубы во время сборки вставляют в соответствующее отверстие первой трубной решетки, и при этом второй конец соответствующей трубы во время сборки вставляют в соответствующее отверстие второй трубной решетки. При этом, в частности, трубы могут быть установлены одновременно на первой и второй трубных решетках с использованием соответствующих первого и второго оптических устройств индикации.

Согласно одной из других форм осуществления расположение по меньшей мере одного ребра (также называемого распорным элементом) на соответствующем слое труб трубного пучка рассчитывается автоматически, при этом по меньшей мере одно ребро предназначено для обеспечения в рассчитанном расположении радиального расстояния между соответствующим слоем труб и смежным в радиальном направлении относительно продольной оси слоем труб, и при этом рассчитанное расположение ребра отображается с помощью оптического устройства индикации, и при этом ребро устанавливают в соответствии с отображаемым расположением.

При этом каждый слой труб образован из по меньшей мере одной трубы трубного пучка, которая по меньшей мере частично навита вокруг центральной трубы по винтовой линии. Различные слои труб расположены или уложены слоями друг над другом в радиальном направлении относительно продольной оси. При этом трубы соответствующего слоя труб имеют, в частности, по существу постоянное радиальное расстояние до продольной оси или центральной трубы.

Указанные ребра проходят, в частности, в осевом направлении по отношению к продольной оси, то есть, параллельно траектории центральной трубы. При этом ребра прикрепляют, в частности, сваркой прихватками к соответствующему нижнему слою трубы или по меньшей мере к одному хомуту, при этом смежные трубы слоя труб фиксируют с помощью хомута.

Как сказано выше, по меньшей мере часть теплообменника регистрируют с помощью оптического устройства, в частности с помощью камеры, при этом траекторию установленных труб проверяют с помощью системы оптической регистрации, при этом предпочтительно с помощью системы оптической регистрации также проверяют расположение по меньшей мере одного ребра в соответствии с отображаемым расположением.

Согласно одной из других форм осуществления посредством устройства связи оптического устройства индикации текст, акустические сигналы или изображения передаются с оптического устройства индикации в место, удаленное от места сборки трубного пучка или теплообменника.

Таким образом, в частности, можно установить контакт (например, через онлайн-соединение) с экспертами с целью получения поддержки или анализа ошибок при навивке трубного пучка или при изготовлении теплообменника. При этом изображения, полученные, например, с помощью оптической регистрации теплообменника, могут быть переданы экспертам.

Согласно одной из других форм осуществления по меньшей мере одно действие, выполняемое во время установки соответствующей трубы или ребра, документируется путем ввода, например, текста в устройство ввода оптического устройства индикации.

Согласно одной из других форм осуществления каждая устанавливаемая труба имеет идентифицирующий признак, в частности идентификационный номер, при этом идентифицирующий признак соответствующей устанавливаемой трубы отображается с помощью оптического устройства индикации. В способе изготовления в соответствии с изобретением трубы трубного пучка имеют, в частности, разную длину в связи с рассчитанной траекторией их прохождения. Посредством указанного идентифицирующего признака, который указывает, например, место позиционирования соответствующей трубы в трубном пучке, можно, в частности, обеспечить трубы оптимальной длины для соответствующего положения в месте сборки.

Согласно одной из других форм осуществления автоматически вычисляют третье положение, в котором соответствующая устанавливаемая труба в установленном состоянии должна касаться соответствующего ребра, при этом с помощью оптического устройства индикации отображается рассчитанное третье положение, и при этом трубу устанавливают таким образом, чтобы труба в отображаемом третьем положении касалась соответствующего ребра.

Согласно одной из других форм осуществления с помощью оптического устройства индикации отображается положение, в котором должна позиционироваться скоба для крепления трубы к смежной трубе соответствующего трубного пучка, при этом скобу позиционируют в отображаемом положении. При этом, в частности, указанное положение скобы также может быть заранее рассчитано автоматически.

Согласно одной из других форм осуществления с помощью оптического устройства индикации отображается положение резки, в котором должна быть разрезана труба, при этом трубу разрезают в положении резки. При этом, в частности, указанное положение резки также может быть заранее рассчитано автоматически.

Согласно одной из других форм осуществления оптическое устройство индикации предназначено для отображения инструкций по подготовке по меньшей мере одной трубы, и/или по меньшей мере одного ребра, и/или по меньшей мере одного хомута, и/или по меньшей мере одного инструмента для сборки трубы, ребра или хомута.

Другой аспект изобретения относится к способу изготовления змеевикового теплообменника, который содержит центральную трубу, проходящую вдоль продольной оси, и трубный пучок, который содержит множество труб для прокачки первой текучей среды, при этом трубный пучок содержит зону навивки, в которой трубы по меньшей мере частично по винтовой линии (в дальнейшем это также называется «по спирали») проходят вокруг центральной трубы, и при этом трубный пучок содержит по меньшей мере один первый жгут, который примыкает к зоне навивки на первом конце зоны навивки, и при этом трубный пучок содержит по меньшей мере один второй жгут, который примыкает к зоне навивки на втором конце зоны навивки, расположенном напротив первого конца, при этом трубы по меньшей мере в одном первом жгуте проходят от зоны навивки по меньшей мере к одной первой трубной решетке, и при этом трубы по меньшей мере в одном втором жгуте проходят от зоны навивки по меньшей мере к одной второй трубной решетке, и при этом трубы переходят в первую трубную решетку и вторую трубную решетку, и при этом траектория труб трубного пучка от первой трубной решетки теплообменника ко второй трубной решетке теплообменника рассчитывается автоматически, и при этом рассчитанная траектория труб отображается с помощью оптического устройства индикации, и при этом трубы устанавливают в соответствии с отображаемой траекторией.

Этот способ согласно другому аспекту может быть усовершенствован с помощью признаков, описанных в данном документе, или, аналогично пункту 1 формулы изобретения, с помощью признаков, указанных в зависимых пунктах формулы изобретения.

Другие особенности и преимущества изобретения поясняются ниже с использованием описания примеров осуществления изобретения и графических материалов.

Описание графических материалов

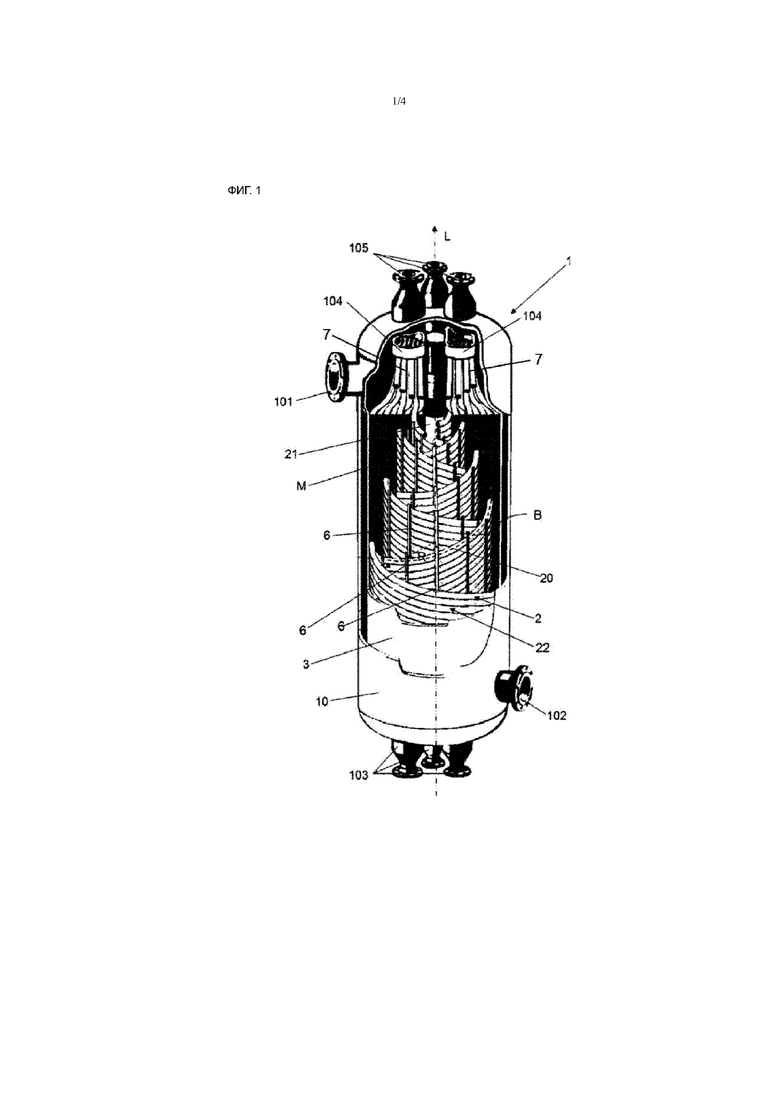

Фиг. 1 вид в частичном разрезе змеевикового теплообменника;

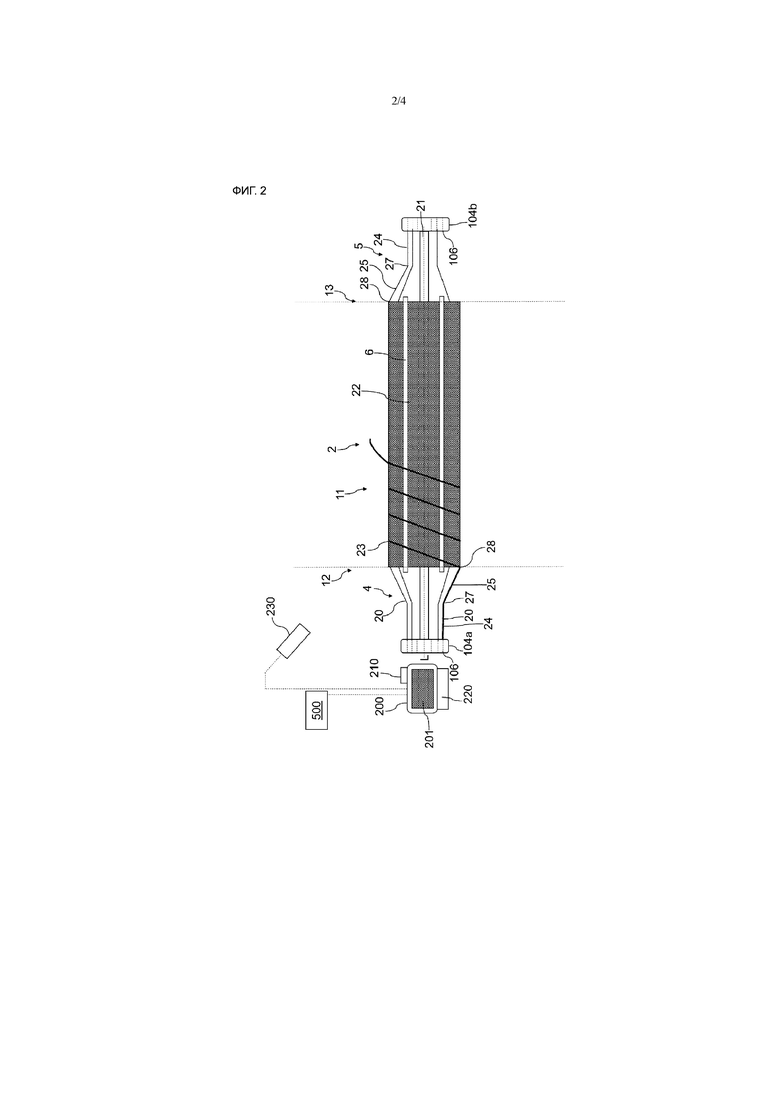

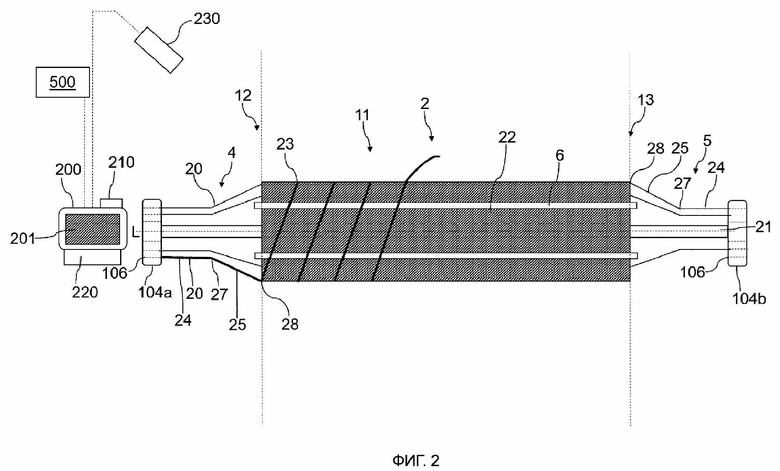

фиг. 2 схематическое представление части змеевикового теплообменника согласно первой форме осуществления в процессе производства с использованием способа в соответствии с изобретением,

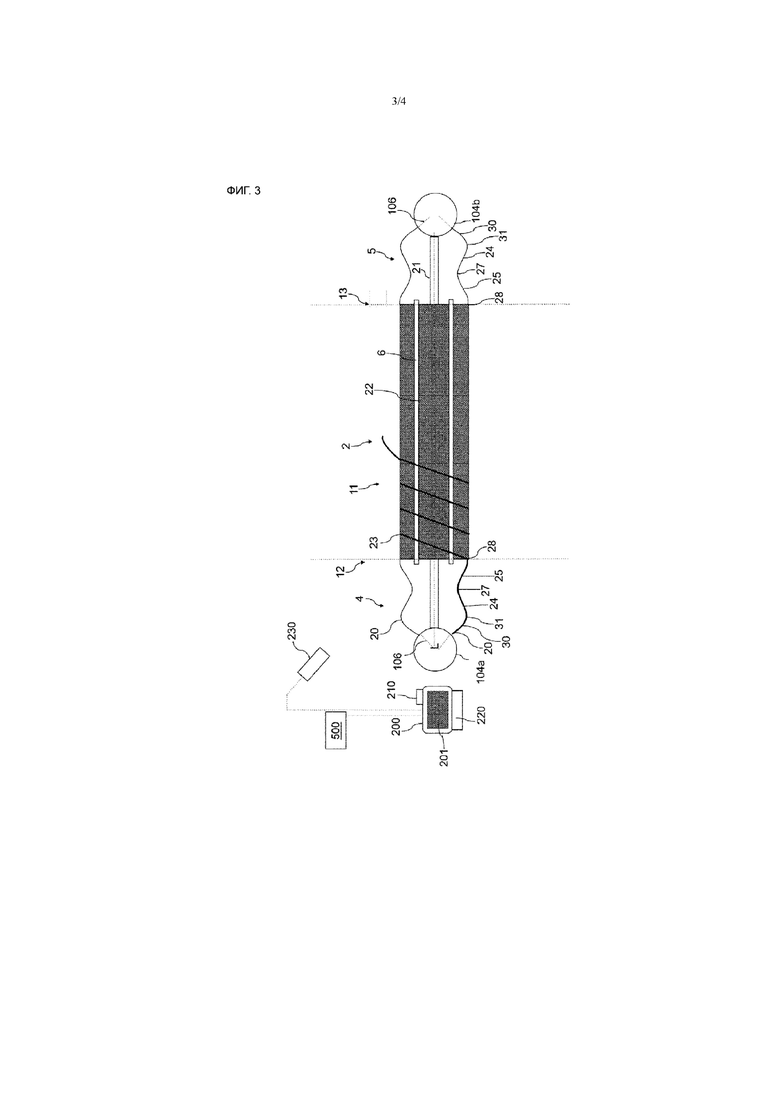

фиг. 3 схематическое представление части змеевикового теплообменника согласно второй форме осуществления в процессе производства с использованием способа в соответствии с изобретением,

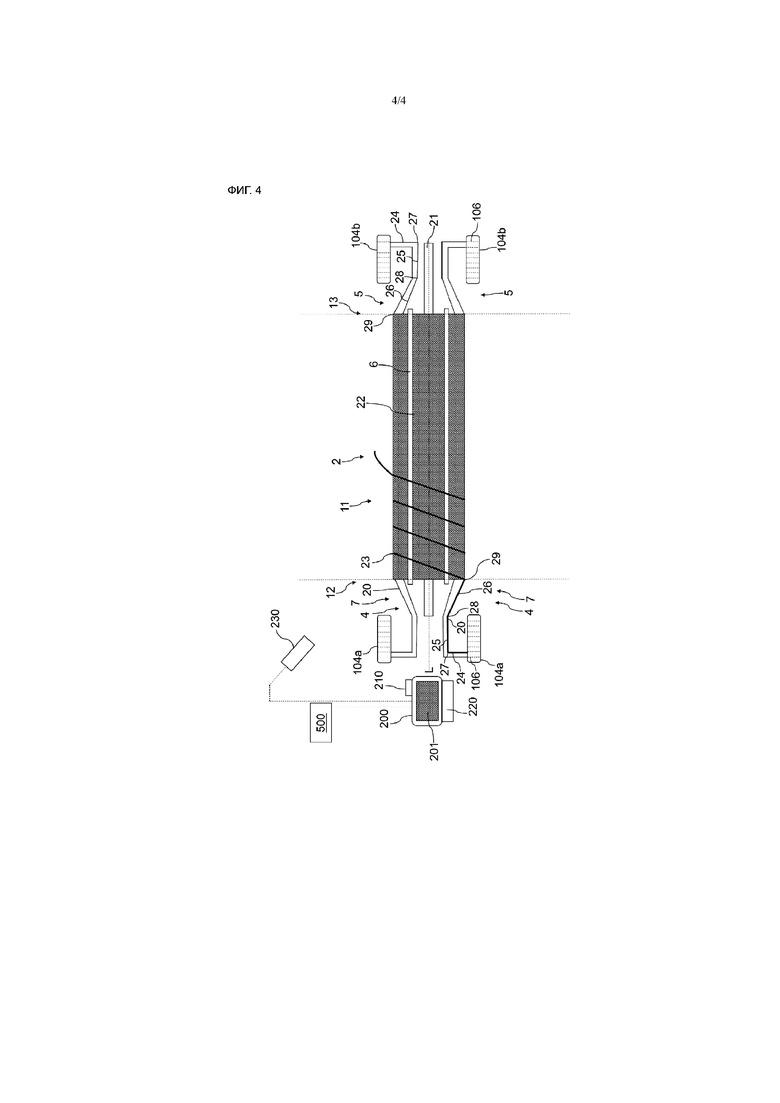

фиг. 4 схематическое представление части змеевикового теплообменника согласно третьей форме осуществления в процессе производства с использованием способа в соответствии с изобретением.

На фиг. 1 представлен змеевиковый теплообменник 1, который содержит трубный пучок 2 со множеством труб 20, причем трубы 20 ориентированы вдоль продольной оси L теплообменника 1 и при этом навиты вокруг центральной трубы 21 или на центральную трубу 21 по спирали, проходя по воображаемой спиральной или винтовой траектории B, показанной на фиг. 1.

В частности, представленный на фиг. 1 теплообменник 1 в соответствии с изобретением содержит упомянутую центральную трубу 21, на которой навиты трубы 20 трубного пучка 2, так что центральная труба 21 несет нагрузку труб 20. Однако в принципе изобретение можно применять и к змеевиковым теплообменникам 1 без центральной трубы 21; в этих случаях трубы 20 навиты по винтовой линии вокруг продольной оси L.

Теплообменник 1 предназначен для косвенного теплообмена между первой и второй текучими средами и содержит кожух 10, который охватывает внутреннее пространство M кожуха, предназначенное для приема второй текучей среды, которую можно подавать во внутреннее пространство M кожуха, например, через впускной патрубок 101 на кожухе 10 и выпускать из внутреннего пространства M кожуха, например, через соответствующий выпускной патрубок 102 на кожухе 10. Кожух 10 ориентируется вдоль упомянутой продольной оси L, которая в расположенном согласно назначению теплообменнике 1 предпочтительно направлена вертикально. Кроме того, во внутреннем пространстве M кожуха расположен трубный пучок 2 со множеством труб 20 для прокачки первой текучей среды. Эти трубы 20 в множество слоев 22 труб навиты по винтовой линии на центральную трубу 21, причем центральная труба 21 тоже ориентирована вдоль продольной оси L и расположена концентрично во внутреннем пространстве M кожуха.

Каждые несколько труб 20 трубного пучка 2 могут образовывать одну группу 7 труб (на фиг. 1 представлены три такие группы 7 труб), причем трубы 20 одной группы 7 труб могут быть сведены в одну относящуюся к ней трубную решетку 104, причем первую текучую среду можно подавать в трубы 20 соответствующей группы 7 труб через впускной патрубок 103 на кожухе 10 и выпускать из труб 20 соответствующей группы 7 труб через спускной патрубок 105.

В результате между обеими текучими средами может происходить косвенный теплообмен. Кроме того, кожух 10 и центральная труба 21 могут быть выполнены, по меньшей мере на отдельных участках, в форме цилиндра, так что продольная ось L образует ось цилиндра кожуха 10 и концентрически расположенной в нем центральной трубы 21. Кроме того, во внутреннем пространстве M кожуха может быть расположена рубашка 3, которая заключает в себе трубный пучок 2 или трубы 20, в результате чего между трубным пучком 2 и его рубашкой 3 образуется промежуточное пространство, охватывающее трубный пучок 2 или трубы 20. Рубашка 3 служит для того, чтобы, насколько возможно, препятствовать обходному течению направляемой во внутреннем пространстве M кожуха второй текучей среды, с помощью которой оказывается воздействие на трубы 20, мимо трубного пучка 2. Т.е. во внутреннем пространстве M кожуха вторая текучая среда предпочтительно направляется в зону, окруженную рубашкой 3. Кроме того, отдельные слои 22 труб (в частности, при горизонтальном расположении трубного пучка 2) могут опираться друг на друга или на центральную трубу 21 через ориентированные вдоль продольной оси L ребра 6 (также называемые распорными элементами).

На фиг. 2 показан трубный пучок 2 змеевикового теплообменника 1 (например, показанный на фиг. 1) во время сборки в соответствии с изобретением в продольном сечении относительно продольной оси L. При этом продольная ось L, в частности, расположена горизонтально (в отличие от эксплуатации теплообменника 1 согласно назначению, при котором продольная ось L проходит, в частности, вертикально).

Показанный здесь теплообменник 1 содержит только первую трубную решетку 104а и вторую трубную решетку 104b, а также трубный пучок 2, который проходит между первой трубной решеткой 104а и второй трубной решеткой 104b и образован из множества труб 20. Разумеется, способ изготовления в соответствии с изобретением также может быть применен к змеевиковым теплообменникам 1 с несколькими группами труб и, соответственно, с несколькими первыми и вторыми трубными решетками 104a, 104b (как, например, в теплообменнике 1 с тремя группами труб, изображенном на фиг. 1)

Трубный пучок 2 содержит первый жгут 4, примыкающий к первой трубной решетке 104a, зону 11 навивки, примыкающую к первому жгуту 4 вдоль продольной оси L, и второй жгут 5, примыкающий к зоне 11 навивки вдоль продольной оси L. В первом жгуте 4 первый участок 24 труб 20 трубного пучка 2, переходящий в первую трубную решетку 104а, проходит параллельно продольной оси L, а второй участок 25, примыкающий в месте изгиба в первом положении 27 к первому участку 24, проходит, напротив, под углом к продольной оси L (в частности, наружу) ко второму положению 28, где начинается зона 11 навивки.

В зоне 11 навивки трубы 20 в несколько слоев 22 труб со множеством витков 23 навиты по винтовой линии вокруг центральной трубы 21, ориентированной вдоль продольной оси L. На фиг. 2 в качестве примера выделена труба 20, которую навивают в процессе монтажа трубного пучка 2 вокруг центральной трубы 21. При этом выделенной трубой 20 может быть, например, так называемая направляющая труба, т.е. первая навитая труба 20 соответствующего слоя 22 труб. По такой направляющей трубе можно выравнивать, в частности, другие трубы 20 соответствующего слоя 22 труб. При этом другие трубы 20 фиксируют на соответствующих смежных трубах 20 или витках 23 посредством скоб.

Во втором жгуте 5 первый участок 24 труб 20, также переходящий во вторую трубную решетку 104b, проходит параллельно продольной оси L до изгиба в первом положении 27 и от него под углом, в частности в направлении к внутренней части, ко второму положению 28, в котором зона 11 навивки примыкает ко второму жгуту 5.

Далее показаны два проходящих параллельно продольной оси L ребра 6, которые закреплены на уже готовом слое 22 труб зоны 11 навивки, например, с помощью сварки прихватками. Эти ребра 6 служат в качестве распорок (в радиальном направлении относительно продольной оси) между смежными слоями 22 труб в готовом трубном пучке 2. Образованные ребрами 6 расстояния между слоями 22 труб обеспечивают лучшее распределение подаваемой во внутреннее пространство M кожуха второй текучей среды между слоями 22 труб, создавая условия для более эффективного теплообмена между второй текучей средой и направляемой по трубам 20 первой текучей средой. Безусловно, могут присутствовать и другие ребра 6, которые здесь не показаны.

На фиг. 3 представлена одна из других форм осуществления теплообменника 1 со сферической или приблизительно сферической первой и второй трубными решетками 104a, 104b, каждая из которых содержит отверстия 106, обозначенные пунктирными линиями, проходящие приблизительно радиально от центра сферы наружу, в которых расположены соответствующие трубы 20 трубного пучка 2. Трубный пучок 2 теплообменника 1 проходит от первой трубной решетки 104a через первый жгут 4, зону 11 навивки, в которой трубы 20 навиты вокруг центральной трубы 21, и второй жгут 5 ко второй трубной решетке 104b.

В области первого жгута 4 первый участок 24 труб 20, из которых для наглядности показаны только две, проходит от первой трубной решетки 104а в радиальном направлении внутрь, то есть, в направлении центральной трубы 21, к первому положению 27, а второй участок 25 соответствующей трубы 20, примыкающий к первому участку 24, проходит от первого положения 27 ко второму положению 28 по окружности зоны 11 навивки.

Соответственно в области второго жгута 5 первый участок 24 труб 20 проходит от второй трубной решетки 104b в радиальном направлении внутрь, то есть, в направлении центральной трубы 21, к первому положению 27, а второй участок 25 соответствующей трубы 20, примыкающий к первому участку 24, проходит от первого положения 27 ко второму положению 28 по окружности зоны 11 навивки.

Таким образом, в соответствующем первом положении 27 возникают сужения первого жгута 4 и второго жгута 5. Это обеспечивает пространство для других компонентов теплообменника, например распределителей, которые могут быть выполнены, например, в виде перегородок.

В соответствии с изображенной здесь формой осуществления между первой трубной решеткой 104а и соответствующим первым участком 24 и между второй трубной решеткой 104b и соответствующим первым участком 24 предусмотрен следующий участок 30 соответствующей трубы 20, переходящий в соответствующие трубные решетки 104a, 104b, который проходит от соответствующих трубных решеток 104a, 104b в радиальном направлении наружу, то есть, от центральной трубы 21, к четвертому положению 31, в котором дополнительный участок 30 переходит в первый участок 24.

Разумеется, описанную траекторию прохождения труб можно реализовать также с помощью трубных решеток другой формы (не сферических).

На фиг. 4 представлена следующая, третья форма осуществления трубного пучка 2 змеевикового теплообменника 1 во время сборки в соответствии с изобретением в продольном сечении относительно продольной оси L.

Он содержит две первые трубные решетки 104а и две вторые трубные решетки 104b, а также трубный пучок 2, который проходит между первой трубной решеткой 104а и второй трубной решеткой 104b и образован из множества труб 20. Трубы 20 трубного пучка 2 разделены на две группы 7 труб, при этом трубы 20 соответствующей группы 7 труб переходят в одну и ту же первую трубную решетку 104а и в ту же вторую трубную решетку 104b. Разумеется, способ в соответствии с изобретением может быть так же хорошо применен к трубным пучкам 2 с более чем двумя группами 7 труб и нескольким первым трубным решеткам 104а и вторым трубным решеткам 104b.

Трубы 20 групп 7 труб образуют первый жгут 4 и второй жгут 5, в результате чего всего имеются два первых жгута 4 и два вторых жгута 5. Между первыми жгутами 4 и вторыми жгутами 5 проходит зона 11 навивки трубного пучка 2, в которой трубы 20 обеих групп 7 труб навиты по спирали вокруг центральной трубы 21.

Первые трубные решетки 104а и вторые трубные решетки 104b проходят параллельно продольной оси L, их отверстия 106 для приема труб 20 соответственно проходят перпендикулярно продольной оси L или в радиальном направлении. В полностью собранном теплообменнике 1 (здесь не показан) первая и вторая трубные решетки 104a, 104b могут быть расположены, например, в соответствующих патрубках на боковой стенке кожуха теплообменника 1. Таким образом, во время работы среду можно вводить через боковые патрубки в трубы 20, переходящие в соответствующую трубную решетку 104а, или выводить из них.

В первом жгуте 4 в соответствии с описанным расположением трубных решеток 104a, 104b первый участок 24 труб 20 соответствующей группы 7 труб, переходящий в первую трубную решетку 104a или вторую трубную решетку 104b, проходит перпендикулярно продольной оси L или в радиальном направлении до изгиба в первом положении 27 соответствующего первого или второго жгута 4, 5. К первому участку 24 в первом положении 27 примыкает второй участок 25 труб 20 и проходит параллельно продольной оси L до второго положения 28. Из второго положения 28 трубы проводят в третьем участке 26 к третьему положению 29, в котором начинается зона 11 навивки.

Что касается других признаков, соответствующих форме осуществления, представленной на фиг. 2, в настоящем документе приведена ссылка на описание этой формы осуществления.

Кроме того, на фиг. 2–4 изображено оптическое устройство 200 индикации в виде терминала с дисплеем 201 для визуального отображения информации, устройством 210 связи, в частности, для беспроводного обмена данными с устройством приема, и устройством 220 ввода для ввода данных в оптическое устройство 200 индикации.

Кроме того, изображено электронное устройство 500 обработки данных, например компьютер, причем устройство 500 обработки данных предназначено для автоматического расчета траектории прохождения труб 20 трубного пучка 2 от первой трубной решетки вокруг центральной трубы 21 до второй трубной решетки 104b теплообменника. Это осуществляется, в частности, с использованием ПО CAD (которое работает на устройстве 500 обработки данных) с помощью геометрических формул. Кроме того, устройство 500 обработки данных может быть предназначено для автоматического расчета положения как минимум одного ребра 6 в или на трубном пучке 2 и/или положения как минимум одной скобы для фиксации смежных труб 20 одного слоя 22 труб трубного пучка 2. Устройство 500 обработки данных соединено с оптическим устройством 200 индикации посредством линии передачи данных, благодаря чему рассчитанная с помощью устройства 50 обработки данных траектория прохождения труб 20 или рассчитанное положение ребер 6 и/или скоб могут передаваться в виде данных на оптическое устройство 200 индикации. Кроме того, существует возможность сохранения предварительно рассчитанной с помощью устройства 50 обработки данных траектории труб 20 или предварительно рассчитанного положения ребер 6 и/или скоб в памяти оптического устройства 200 индикации.

С помощью оптического устройства 200 индикации на дисплее 201 можно отображать, например, графическое изображение траектории прохождения труб 20 и положения ребер 6 и/или скоб, созданное на основе автоматически рассчитанной траектории или автоматически рассчитанного положения, благодаря чему слесарь-сборщик трубного пучка 2 может осуществлять монтаж указанных компонентов, опираясь на графическое изображение.

При этом можно, например, вначале выделить соответствующее отверстие 106 первой трубной решетки 104a на графическом изображении на дисплее 201, благодаря чему слесарь-сборщик сможет поместить соответствующую трубу 20 в соответствующее отверстие 106. Затем с помощью графических средств можно выделить, например, траекторию прохождения соответствующей трубы 20 в области по меньшей мере одного первого жгута 4, зоны 11 навивки и по меньшей мере одного второго жгута 5, благодаря чему слесарь-сборщик сможет установить соответствующую трубу 20 в соответствии с указанной траекторией (в частности, в зоне 11 навивки вокруг центральной трубы 21). Наконец имеется возможность отображения графического изображения соответствующего отверстия 106 второй трубной решетки 104b, благодаря чему слесарь-сборщик сможет поместить соответствующую трубу 20 в данное отверстие 106.

После этого можно отобразить графическое изображение других труб 20 одного и того же слоя 22 труб, например, по аналогии с описанным способом, благодаря чему слесарь-сборщик сможет их установить. При этом при необходимости можно отобразить положение скобы для фиксации двух смежных труб 20 слоя 22 труб с помощью оптического устройства 200 индикации. После полного монтажа соответствующего слоя 22 труб на оптическом устройстве 200 индикации можно отобразить также положение ребер 6, которые устанавливают на соответствующем слое 22 труб, благодаря чему слесарь-сборщик сможет выполнить их соответствующее позиционирование и при необходимости приварить их к расположенному под ними слою 22 труб или к скобам.

Разумеется, в качестве альтернативы или в дополнение к оптическому отображению на дисплее оптическое устройство 200 индикации также может быть выполнено как устройство для отображения виртуальной реальности (например, как очки виртуальной реальности), благодаря чему оптическое устройство 200 индикации будет отображать слесарю-сборщику траекторию прохождения труб 20, ребер 6 или других компонентов в виде трехмерного виртуального изображения.

Кроме того, оптическое устройство 200 индикации может содержать источник лазерного излучения для формирования лазерного луча, который можно проецировать, например, на элементы конструкции теплообменника 1 для отображения рассчитанной траектории труб 20, ребер 6 или других компонентов.

В дополнение к этому, в месте сборки также может быть предусмотрено устройство для создания тумана, что позволит создавать в помещении виртуальное изображение путем рассеивания света лазерного луча на частицах тумана для отображения траектории прохождения труб 20, ребер 6 или других компонентов.

При желании слесарь-сборщик может подтвердить выполнение соответствующего этапа монтажа с помощью устройства 220 ввода. Затем с помощью оптического устройства 200 индикации (используя соответствующий блок управления, который распознает сигнал ввода и передает соответствующую команду управления) можно отобразить графическое изображение, соответствующее следующему этапу монтажа (например, траекторию прохождения трубы 20 в области по меньшей мере одного второго жгута 5 после завершения навивки трубы в зоне 11 навивки).

Дополнительно оптическое устройство 200 индикации позволяет отображать, например, идентифицирующий признак (например, идентификационный номер) монтируемой трубы 20, ребра 6 или монтируемой скобы, благодаря чему слесарь-сборщик может выбрать для монтажа трубу 20 с идентифицирующим признаком, соответствующее ребро 6 или скобу. Это предпочтительно, например, в тех случаях, когда труба 20 определенной длины, снабженная идентифицирующим признаком в соответствии со своей длиной, должна устанавливаться в определенном положении трубного пучка 2.

Кроме того, оптическое устройство 200 индикации соединено посредством линии передачи данных с оптическим устройством 230 регистрации (например, камерой). С помощью оптического устройства 230 регистрации можно сделать снимок по меньшей мере части трубного пучка 2 и передать в виде данных по линии передачи данных на оптическое устройство 200 индикации. Подобный снимок может быть проанализирован, например, процессором оптического устройства 200 индикации с использованием соответствующего программного обеспечения для анализа ошибок. Помимо этого, существует возможность передачи снимка с помощью устройства 210 связи, например, специалисту, находящемуся на большом расстоянии от места монтажа трубного пучка 2, чтобы он мог проанализировать возможные ошибки монтажа.

Кроме того, слесарь-сборщик, находясь в месте монтажа трубного пучка 2, посредством оптического устройства 200 индикации и устройства 210 связи может связаться с соответствующим специалистом, находящимся на большом расстоянии от места монтажа трубного пучка 2, чтобы, например, обсудить ошибки монтажа или обратиться с просьбой о помощи. Связь может осуществляться, например, в форме видеоконференции.

Список обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА И РЕБРА ДЛЯ ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2019 |

|

RU2789949C2 |

| СТАБИЛИЗАЦИЯ ТРУБНОГО ПУЧКА ДЛЯ ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2019 |

|

RU2778042C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2022 |

|

RU2785433C1 |

| Витой теплообменник | 2023 |

|

RU2807843C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2024 |

|

RU2839075C1 |

| Способ изготовления многослойного змеевикового теплообменника | 2019 |

|

RU2730779C1 |

| ЗМЕЕВИКОВЫЙ ТЕПЛООБМЕННИК С ВЫПОЛНЕННЫМИ ИЗ РАЗНЫХ МАТЕРИАЛОВ ДЕТАЛЯМИ | 2006 |

|

RU2413151C2 |

| Способ изготовления змеевикового теплообменника | 1984 |

|

SU1402785A1 |

| КРЕПЛЕНИЕ ТРУБ В ЗМЕЕВИКОВЫХ ТЕПЛООБМЕННИКАХ | 2019 |

|

RU2785883C2 |

| Способ соединения трубок кожухотрубного теплообменника с трубной решеткой кожухотрубного теплообменника | 2017 |

|

RU2718393C2 |

Изобретение относится к способу изготовления змеевикового теплообменника (1), который содержит центральную трубу (21) и трубный пучок (2), который содержит множество труб (20) для прокачки первой текучей среды, при этом трубный пучок (2) содержит зону (11) навивки, по меньшей мере один первый жгут (4) и по меньшей мере один второй жгут (5), при этом трубы (20) в первом жгуте (4) проходят от зоны (11) навивки по меньшей мере к одной первой трубной решетке (104а), и при этом трубы (20) во втором жгуте (5) проходят от зоны (11) навивки по меньшей мере к одной второй трубной решетке (104b), и при этом трубы (20) переходят в первую трубную решетку (104а) и вторую трубную решетку (104b), и при этом траектория прохождения труб (20) трубного пучка (2) от первой трубной решетки (104а) ко второй трубной решетке (104b) рассчитывается автоматически, и при этом рассчитанная траектория прохождения труб (20) отображается с помощью оптического устройства (200) индикации, и при этом трубы (20) устанавливаются в соответствии с отображаемой траекторией. 10 з.п. ф-лы, 4 ил.

1. Способ изготовления змеевикового теплообменника (1), который содержит центральную трубу (21), проходящую вдоль продольной оси (L), и трубный пучок (2), который содержит множество труб (20) для прокачки первой текучей среды, причем трубный пучок (2) содержит зону (11) навивки, в которой трубы (20) по винтовой линии проходят вокруг центральной трубы (21), и при этом трубный пучок (2) содержит по меньшей мере один первый жгут (4), который примыкает к зоне (11) навивки на первом конце (12), и при этом трубный пучок (2) содержит по меньшей мере один второй жгут (5), который примыкает к зоне (11) навивки на втором конце (13), расположенном напротив первого конца (12), при этом трубы (20) по меньшей мере в одном первом жгуте (4) проходят от зоны (11) навивки по меньшей мере к одной первой трубной решетке (104а), и при этом трубы (20) по меньшей мере в одном втором жгуте (5) проходят от зоны (11) навивки по меньшей мере к одной второй трубной решетке (104b), и при этом трубы (20) переходят в первую трубную решетку (104а) и вторую трубную решетку (104b), и при этом траектория прохождения труб (20) трубного пучка (2) от первой трубной решетки (104а) ко второй трубной решетке (104b) рассчитывается автоматически, и при этом рассчитанная траектория прохождения труб (20) отображается с помощью оптического устройства (200) индикации, и при этом трубы (20) устанавливают в соответствии с отображаемой траекторией, и при этом по меньшей мере часть теплообменника (1) регистрируют с помощью оптического устройства, и при этом траекторию установленных труб (20) контролируют с помощью оптической регистрации.

2. Способ по п. 1, в котором траектория прохождения труб (20) в зоне (11) навивки теплообменника (1) рассчитывается автоматически, и при этом трубы (20) навивают в соответствии с рассчитанной траекторией прохождения в зоне (11) навивки по винтовой линии вокруг центральной трубы (21).

3. Способ по п. 1 или 2, в котором траектория прохождения труб (20) по меньшей мере в одном первом жгуте (4) и по меньшей мере в одном втором жгуте (5) рассчитывается автоматически, и при этом трубы (20) проводят в соответствии с рассчитанной траекторией по меньшей мере в одном первом жгуте (4) от первой трубной решетки (104а) к зоне (11) навивки и по меньшей мере в одном втором жгуте (5) от зоны (11) навивки ко второй трубной решетке (104b).

4. Способ по п. 3, в котором в соответствии с рассчитанной траекторией по меньшей мере первый участок (24) соответствующей трубы (20), переходящий в первую трубную решетку (104а), проводят по меньшей мере в одном первом жгуте (4) параллельно продольной оси (L) к первому положению (27), при этом второй участок (25) соответствующей трубы (20), примыкающий к первому участку (24), проводят из первого положения (27) во второе положение (28) по окружности зоны (11) навивки.

5. Способ по п. 3, в котором в соответствии с рассчитанной траекторией по меньшей мере первый участок (24) соответствующей трубы (20) проводят по меньшей мере в одном первом жгуте (4) в направлении центральной трубы (21) к первому положению (27), и при этом второй участок (25) соответствующей трубы (20), примыкающий к первому участку (24), проводят из первого положения (27) ко второму положению (28) по окружности зоны (11) навивки.

6. Способ по п. 3, в котором в соответствии с рассчитанной траекторией по меньшей мере в одном первом жгуте (4) первый участок (24) соответствующей трубы (20), переходящий в первую трубную решетку (104а), проводят относительно продольной оси (L) в радиальном направлении в направлении центральной трубы (21) к первому положению (27), при этом второй участок (25) соответствующей трубы (20), примыкающий к первому участку (24), проводят из первого положения (27) параллельно продольной оси (L) во второе положение (28), и при этом третий участок (26) соответствующей трубы (20), примыкающий ко второму участку (25), проводят из второго положения (28) к третьему положению (29) по окружности зоны (11) навивки.

7. Способ по одному из пп. 4-6, в котором первое положение (27), и/или второе положение (28), и/или третье положение (29) отображаются с помощью оптического устройства (200) индикации.

8. Способ по любому из предшествующих пунктов, в котором графическое представление рассчитанной траектории труб (20) отображается с помощью оптического устройства (200) индикации.

9. Способ по любому из предшествующих пунктов, в котором каждое отверстие (106) первой трубной решетки (104a) и/или второй трубной решетки (104b) отображается с помощью оптического устройства (200) индикации, и при этом соответствующую устанавливаемую трубу (20) вводят при сборке в соответствующее отображаемое отверстие (106).

10. Способ по любому из предшествующих пунктов, в котором расположение по меньшей мере одного ребра (6) на соответствующем слое (22) труб (20) трубного пучка (2) рассчитывается автоматически, при этом по меньшей мере одно ребро (6) предназначено для обеспечения в рассчитанном расположении расстояния между соответствующим слоем (22) труб и смежным в радиальном направлении относительно продольной оси (L) слоем (22) труб, и при этом рассчитанное расположение ребра (6) отображается с помощью оптического устройства (200) индикации, и при этом ребро (6) устанавливают в соответствии с отображаемым расположением.

11. Способ по любому из предшествующих пунктов, в котором расположение по меньшей мере одного ребра (6) проверяют в соответствии с отображаемым расположением с помощью системы оптической регистрации.

| ВИНТОВОЙ КОМПРЕССОР С КОНИЧЕСКИМИ РОТОРАМИ | 2011 |

|

RU2463482C1 |

| DE 1939564 A, 12.02.1970 | |||

| Установка для профилактической обработки овец | 1986 |

|

SU1367966A1 |

| Способ изготовления змеевикового теплообменника | 1984 |

|

SU1402785A1 |

| Теплообменный аппарат змеевикового типа | 1973 |

|

SU459658A2 |

| Змеевиковый теплообменник | 1984 |

|

SU1372172A1 |

Авторы

Даты

2023-03-24—Публикация

2019-10-11—Подача