Изобретение относится к производству электросварных труб и может быть использовано при изготовлении труб большого диаметра из аустенитных марок стали для трубопроводов, применяемых в сложных эксплуатационных условиях, в частности при низких температурах, на крупных энергетических и химических объектах.

Известен способ изготовления труб из аустенитных коррозионно-стойких сталей (а.с. SU №1573037, C21D 9/08, опубл. 23.06.1990), в котором для повышения стойкости к межкристаллитной коррозии осуществляют объемную термическую обработку труб.

Известный способ используется для труб малого диаметра (размером 25×2 мм), для сварных труб большого диаметра осуществление данного способа потребует значительных затрат и применения специального оборудования.

Наиболее близким к заявляемому изобретению является способ изготовления сварных труб из аустенитной нержавеющей стали (заявка CN №103894705, В23К 9/02, В23К 9/235, В23К 101/10, опубл. 02.07.2014), принятый в качестве прототипа. В данном способе кольцевые стыки труб из аустенитной стали сваривают аргонодуговой сваркой без последующей термической обработки сварного соединения и за счет режимов сварки с малым тепловложением обеспечивают стойкость к межкристаллитной коррозии.

Известный способ аргонодуговой сварки не может быть применим для промышленного изготовления продольных сварных швов труб большого диаметра (от 508 мм до 1422 мм) и длиной до 12,5 метров.

Решаемой технической проблемой является разработка высокопроизводительного способа производства электросварных труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали с получением сварного соединения с механическими свойствами, требуемыми при применении труб в сложных эксплуатационных условиях с низкими температурами, и стойкостью к межкристаллитной коррозии без выполнения термической обработки.

Техническим результатом изобретения является повышение качества сварного соединения электросварных труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали за счет получения механических свойств, обеспечивающих ударную вязкость KCV-196 не менее 27 Дж/см2 при сохранении стойкости к межкристаллитной коррозии.

Технический результат достигается за счет того, что способ изготовления электросварных труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали с регулируемым тепловложением характеризуется тем, что выполняют непрерывный технологический шов сформованной трубной заготовки автоматической сваркой плавящимся электродом в среде защитных газов, затем выполняют внутренний и наружный сварные швы сваркой под слоем керамического флюса, при этом регулируют тепловложение в зависимости от толщины стенки трубы с отклонением величины погонной энергии ±35% от следующих номинальных значений при выполнении внутреннего и наружного сварных швов соответственно: 10,0 кДж/см и 14,0 кДж/см для труб с толщиной стенки от 6 до 10 мм, 17,0 кДж/см и 20,0 кДж/см для труб с толщиной стенки от 10,1 до 15 мм, 18,2 кДж/см и 24,0 кДж/см для труб с толщиной стенки от 15,1 до 20 мм.

Подготовку свариваемых кромок и расчет режима однодуговой сварки под слоем флюса выполняют из условия обеспечения минимального тепловложения и оптимальных скоростей охлаждения зоны термического влияния (далее - ЗТВ) сварного соединения для уменьшения интенсивности роста аустенитного зерна и формирования благоприятной структуры в ЗТВ, что обеспечивает механические свойства и стойкость к межкристаллитной коррозии, требуемые при применении труб в сложных эксплуатационных условиях

Величина погонной энергии сварки определены для разных типоразмеров труб.

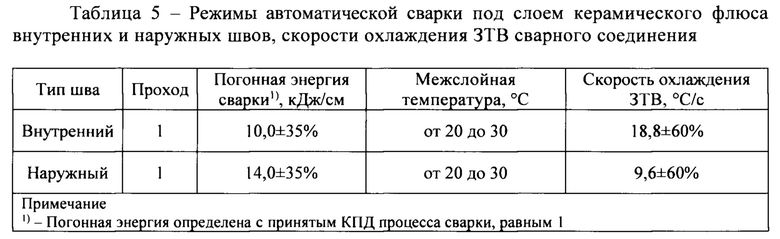

При выполнении внутреннего и наружного сварных швов-труб с толщиной стенки от 6 до 10 мм номинальное значение погонной энергии составляет 10,0 кДж/см±35% и 14,0 кДж/см±35% соответственно.

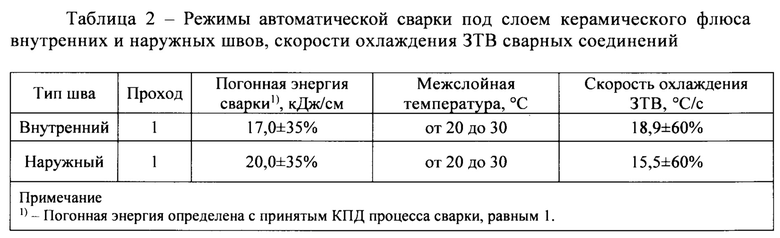

При выполнении внутреннего и наружного сварных швов труб с толщиной стенки - от 10,1 до 15 мм номинальное значение погонной энергии составляет 17,0 кДж/см±35% и 20,0 кДж/см±35% соответственно.

При выполнении внутреннего и наружного сварных швов труб с толщиной стенки от 15,1 до 20 мм номинальное значение погонной энергии составляет 18,2 кДж/см±35% и 24,0 кДж/см±35% соответственно.

При сварке внутренних и наружных швов труб номинальные значения погонной энергии за пределами указанных величин не обеспечивают требуемого уровня механических свойств сварных соединений и стойкости к межкристаллитной коррозии, т.к. при значениях погонной энергии менее нижнего диапазона не обеспечивается требуемое проплавление толщины стенки трубы, что приводит к образованию дефектов (непроваров). А при значениях погонной энергии более верхнего диапазона скорость охлаждения ЗТВ ниже диапазона минимальных скоростей охлаждения, что обуславливает интенсивный рост аустенитного зерна и формирование неблагоприятной структуры в ЗТВ, что приводит к отрицательным результатам при испытании на стойкость к межкристаллитной коррозии.

Механические свойства сварных соединений и стойкость к межкристаллитной коррозии, требуемые при применении труб в сложных эксплуатационных условиях, достигаются за счет легирования металла шва и применения режимов сварки с минимальными тепловложениями для обеспечения оптимальных скоростей охлаждения ЗТВ сварного соединения, что способствует уменьшению интенсивности роста аустенитного зерна и формированию благоприятной структуры в ЗТВ.

Предлагаемый способ изготовления электросварных труб не требует последующей объемной или локальной термической обработки.

Способ осуществляют следующим образом.

Трубу диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитной марки стали изготавливают из листового проката, продольные кромки которого предварительно выполнены с Х- или Y-образной фаской под сварку, сформованного, например, на прессе шаговой формовки в цилиндрическую трубную заготовку, у которой прикромочные участки сформованы при помощи пресса подгибки кромок. Также способ формовки трубной заготовки возможно выполнять в вальцах, при этом прикромочные участки могут быть сформованы прокаткой в вальцах подгибки кромок.

Для сборки трубной заготовки выполняют непрерывный технологический шов автоматической сваркой плавящимся электродом в среде защитных газов. Затем путем автоматической однодуговой сварки под слоем керамического флюса накладывают внутренний и наружный сварные швы.

Подготовку свариваемых кромок и расчет режима однодуговой сварки под слоем флюса выполняют из условия обеспечения минимального тепловложения, а также оптимальных скоростей охлаждения ЗТВ сварного соединения, что приводит к снижению интенсивности роста аустенитного зерна и формированию благоприятной структуры в ЗТВ.

Достижение требуемых механических характеристик и стойкости к межкристаллитной коррозии сварного соединения электросварных труб обеспечивается применением режимов сварки с минимальными тепловложениями для обеспечения оптимальных скоростей охлаждения ЗТВ сварного соединения для уменьшения интенсивности роста аустенитного зерна и формирования благоприятной структуры в ЗТВ. При изготовлении электросварных труб не требуется выполнения дополнительной объемной или локальной термической обработки.

После сварки осуществляют неразрушающий контроль выполненных сварных соединений, операции экспандирования и гидростатического испытания, механической обработки торцов труб и контрольно-сдаточных операций.

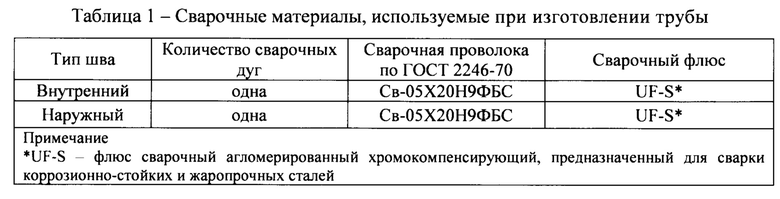

Предлагаемый способ опробован при изготовлении различных типоразмеров образцов из разных марок стали: при изготовлении трубы и сварке пластин, имитирующей все сварочные операции, применяемые при производстве труб. Применяемые сварочные материалы приведены в таблице 1.

Пример 1. Способ опробован при изготовлении трубы диаметром 508 мм с толщиной стенки 12,7 мм из стали марки 03Х18Н9. Из листового проката марки 03Х18Н9 методом шаговой формовки получена трубная заготовка с Y-образной разделкой кромок. На сборочно-сварочном стане выполнен сплошной технологический шов автоматической сваркой плавящимся электродом в среде защитного газа. Разделка кромок под сварку для данного типоразмера труб и параметры режимов сварки определены таким образом, чтобы обеспечить минимальное тепловложение и оптимальные скорости охлаждения ЗТВ сварного соединения при выполнении внутреннего и наружного швов.

Параметры режимов сварки под слоем флюса внутренних и наружных швов и скорости охлаждения ЗТВ сварных соединений представлены в таблице 2. Из таблицы следует, что заданной величине погонной энергии сварки соответствует определенное значение скорости охлаждения.

После сварки выполнены операции неразрушающего контроля сварного соединения, экспандирование и гидростатическое испытание трубы, а также контрольные и отделочные операции.

В результате рентгенотелевизионного контроля сварных соединений недопустимые дефекты сварного соединения не обнаружены.

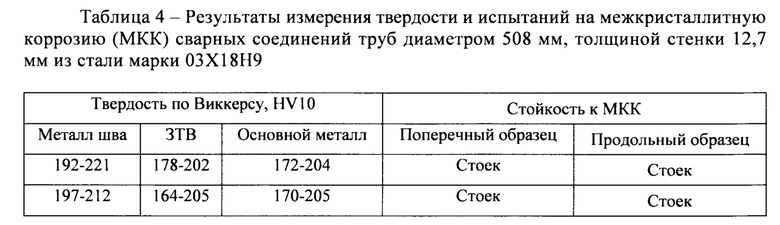

Результаты механических испытаний образцов сварного соединения по ГОСТ 6996 и ГОСТ 22848, определения твердости сварного соединения по ГОСТ 2999 и испытаний на межкристаллитную коррозию по ГОСТ 6032 метод АМУ приведены в таблицах 3 и 4.

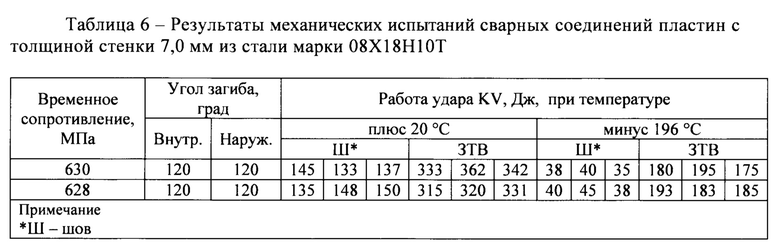

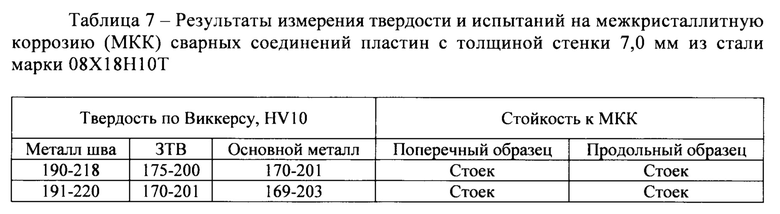

Пример 2. Предлагаемый способ опробован при сварке пластин с толщиной стенки 7,0 мм из стали марки 08Х18Н10Т. Сварка пластин на лабораторном сварочном комплексе позволяет имитировать все сварочные операции, применяемые при производстве труб.

Для пластин с данной толщиной стенки была выполнена Y-образная разделка кромок под сварку и определены параметры режимов сварки таким образом, чтобы обеспечить минимальное тепловложение и оптимальные скорости охлаждения ЗТВ сварного соединения при выполнении внутреннего и наружного швов.

Сплошные технологические швы были выполнены автоматической сваркой плавящимся электродом в среде защитного газа, затем автоматической сваркой под слоем керамического флюса выполнены внутренние и наружные швы. После сварки осуществлены операции неразрушающего контроля сварного соединения. От пластин отобраны темплеты для изготовления образцов и проведения механических испытаний и испытаний на межкристаллитную коррозию.

Параметры режимов сварки под слоем флюса внутренних и наружных швов и скорости охлаждения ЗТВ сварных соединений представлены в таблице 5, из которой следует, что заданной величине погонной энергии сварки соответствует определенное значение скорости охлаждения.

В результате выполненного рентгенотелевизионного контроля сварных соединений пластин недопустимых дефектов не обнаружено.

Результаты механических испытаний образцов сварного соединения по ГОСТ 6996 и ГОСТ 22848, определения твердости сварных соединений по ГОСТ 2999 и испытаний на межкристаллитную коррозию по ГОСТ 6032 метод АМУ приведены в таблицах 6 и 7.

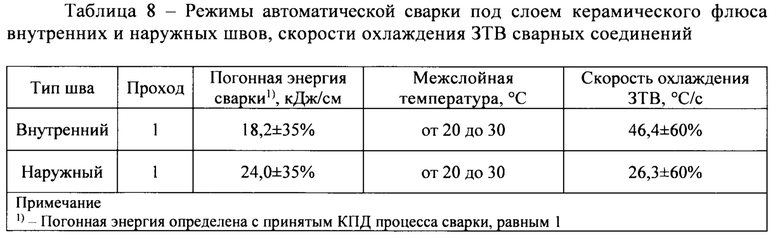

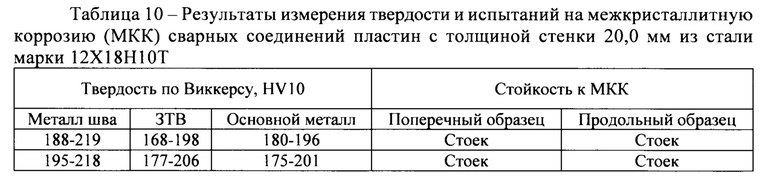

Пример 3. Предлагаемый способ опробован на лабораторном сварочном комплексе при сварке пластин с толщиной стенки 20,0 мм из стали марки 12Х18Н10Т. Сварка пластин позволяет имитировать все сварочные операции, применяемые при производстве труб.

Для пластин с данной толщиной стенки была выполнена X-образная разделка кромок под сварку и определены параметры режимов сварки таким образом, чтобы обеспечить минимальное тепловложение и оптимальные скорости охлаждения ЗТВ сварного соединения при выполнении внутреннего и наружного швов.

Сплошные технологические швы были выполнены автоматической сваркой плавящимся электродом в среде защитного газа, затем автоматической сваркой под слоем керамического флюса выполнены внутренние и наружные швы. После сварки осуществлены операции неразрушающего контроля сварных соединений. От пластин отобраны темплеты для изготовления образцов и проведения механических испытаний и испытаний на межкристаллитную коррозию.

Параметры режимов сварки под слоем флюса внутренних и наружных швов и скорости охлаждения ЗТВ сварных соединений представлены в таблице 8, из которой следует, что заданной величине погонной энергии сварки соответствует определенное значение скорости охлаждения.

В результате выполненного рентгенотелевизионного контроля сварных соединений пластин недопустимых дефектов не обнаружено. Результаты механических испытаний образцов сварного соединения по ГОСТ 6996 и ГОСТ 22848, определения твердости сварных соединений по ГОСТ 2999 и испытаний на межкристаллитную коррозию по ГОСТ 6032 метод АМУ приведены в таблицах 9 и 10.

Таким образом, разработан способ изготовления электросварных труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали, сварные соединения которых полностью соответствуют требованиям ГОСТ по механическим свойствам с обеспечением ударной вязкости KCV-196 не менее 27 Дж/см2 и обладают стойкостью к межкристаллитной коррозии для применения труб в сложных эксплуатационных условиях без проведения дополнительной объемной или локальной термической обработки. Использование предлагаемого способа обеспечивает повышение производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали (варианты) | 2024 |

|

RU2836727C1 |

| Способ многодуговой многопроходной сварки электросварных труб большого диаметра | 2020 |

|

RU2743082C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ обработки сварных соединений | 1991 |

|

SU1787093A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМЫХ РЕЖИМОВ ЭЛЕКТРОДУГОВОЙ СВАРКИ АУСТЕНИТНЫХ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2187091C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕРМИЧЕСКИМ ЦИКЛОМ МНОГОПРОХОДНОЙ ЛАЗЕРНОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ В УЗКОЩЕЛЕВУЮ РАЗДЕЛКУ СО СВАРОЧНОЙ ПРОВОЛОКОЙ | 2020 |

|

RU2754216C1 |

| Способ производства прямошовных труб большого диаметра из низколегированной стали | 2022 |

|

RU2792989C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ обработки околошовной зоны сварных соединений высоколегированных коррозионно-стойких аустенитно-ферритных сталей | 1990 |

|

SU1750884A1 |

| Труба с повышенной деформационной способностью и высокой вязкостью сварного соединения и способ ее изготовления | 2017 |

|

RU2656189C1 |

Изобретение относится к производству электросварных труб и может быть использовано при изготовлении труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали для трубопроводов, применяемых в сложных эксплуатационных условиях. Сварку осуществляют с регулируемым тепловложением в зависимости от толщины стенки трубы. Сначала выполняют непрерывный технологический шов сформованной трубной заготовки автоматической сваркой плавящимся электродом в среде защитных газов, после чего выполняют внутренний и наружный сварные швы сваркой под слоем керамического флюса с отклонением величины погонной энергии ±35% от соответствующих номинальных значений. Способ обеспечивает повышение качества сварного соединения электросварных труб за счет получения ударной вязкости KCV-196 не менее 27 Дж/см2 при сохранении стойкости к межкристаллитной коррозии. 10 табл.

Способ изготовления электросварных труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали с регулируемым тепловложением, характеризующийся тем, что выполняют непрерывный технологический шов сформованной трубной заготовки автоматической сваркой плавящимся электродом в среде защитных газов, затем выполняют внутренний и наружный сварные швы сваркой под слоем керамического флюса, при этом регулируют тепловложение в зависимости от толщины стенки трубы с отклонением величины погонной энергии ±35% от следующих номинальных значений при выполнении внутреннего и наружного сварных швов соответственно: 10,0 кДж/см и 14,0 кДж/см для труб с толщиной стенки от 6 до 10 мм, 17,0 кДж/см и 20,0 кДж/см для труб с толщиной стенки от 10,1 до 15 мм, 18,2 кДж/см и 24,0 кДж/см для труб с толщиной стенки от 15,1 до 20 мм.

| CN 103894705 A, 02.07.2014 | |||

| Устройство для очистки водоемов от нефтепродуктов | 2020 |

|

RU2755747C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО БИМЕТАЛЛИЧЕСКОГО ЛИСТА | 2010 |

|

RU2468901C2 |

| Способ электродуговой многоэлектродной сварки под слоем флюса продольных стыков толстостенных труб большого диаметра | 2016 |

|

RU2632496C1 |

Авторы

Даты

2022-12-29—Публикация

2022-05-30—Подача