Заявленная группа изобретений относится к способу изготовления изогнутых полимерных композитных стержней, применяющихся в качестве соединительных элементов в трехслойных ограждающих конструкциях, а также к устройству для их изготовления.

Наиболее близким техническим решением (прототипом) является технологическая линия и способ изготовления непрерывных изогнутых плимерных композитных стержней по патенту РФ № 2665536, В29С 53/82, опубл. 30.08.2015 Бюл. № 25, в котором описана технологическая линия для изготовления непрерывных изогнутых полимерных композитных стержней, содержащая шпулярник с ровингами, пропиточную ванну, отжимное устройство, обмоточный узел, узел укладки жгута, который снабжен узлом возвратно-поступательного перемещения жгута в плоскости, перпендикулярной его движению и связан с устройством формовки изогнутого стержня, представляющим собой транспортер с установленными на нем захватами, на котором смонтирована печь отверждения, при этом устройство формовки содержит устройство съема непрерывного изогнутого полимерного композитного стержня, а также способ изготовления непрерывных изогнутых полимерных композитных стержней характеризующийся тем, что ровинг сматывают со шпулярника, пропитывают компаундом в пропиточной ванне, отжимают излишек компаунда в отжимном устройстве, направляют полученный жгут на обмоточный узел и далее на устройство укладки, подают его на захваты транспортера формовочного узла, формуя изогнутую конфигурацию жгута, перемещают его посредством транспортера в печь отверждения, отвержденный изогнутый полимерный композитный стержень через устройство съема наматывают на намоточное устройство, либо нарезают его на мерные куски.

Недостатки прототипа:

1) отсутствие устройства натяжения и просушки нитей ровинга не позволяет предварительно натянуть и просушить ровинг перед пропиткой его компаундом;

2) холодная ванна (выполненная без подогрева) не обеспечивает качественную пропитку компаундом нитей ровинга;

3) отсутствие печи предварительного нагрева жгута не позволяет провести процесс полимеризация жгута, поэтому на технологической линии постоянно возникает вытекание компаунда из жгута, что ведет к засорению вытекающим компаундом механизмов устройства и увеличению степени огнеопасности на технологической линии;

4) применение направляющих роликов каретки укладки жгута не способствует стабильности формы полученного жгута;

5) не обеспечивается стабильность полимеризации стержня по всей его длине (в том числе в местах перегиба), т. к. захваты выполнены без нагрева;

6) отсутствие устройства охлаждения отвержденного композитного стержня удлиняет процесс его полимеризации и снижает производительность прототипа;

7) выполнение транспортера в виде двух параллельных цепей не позволяет изгототавливать различные геометрические размеры изогнутых полимерных композитных стержней;

8) прилипание сформованного изогнутого полимерного композитного стержня к захватам затрудняет его съем.

Технической проблемой, решаемой созданием заявленной группы изобретений является то, что важнейшей задачей продолжает оставаться обеспечение граждан качественным и доступным жильем. Известно, что панельные дома строятся быстро, т. к. на строительную площадку привозят почти готовый дом, но только в разобранном виде, поэтому ответственная задача по сбору конструкции возлагается на строителей, которые должны располагать надежными соединительными элементами, обеспечивающими ограждающие конструкции внешних стеновых панелей жилых помещений многоквартирноых домов от обрушений, в том числе в период катастроф. Безопасность и надежные условия проживания человека в панельном доме, а также сохранность имущества и инженерного оборудования помещения достигается за счет применения в качестве соединительных элементов наружных трехслойных ограждающих конструкций изогнутых полимерных композитных стержней, которые обладают повышенной прочностью, и соответственно обеспечивают повышенную надежность объекта при эксплуатации.

Техническим результатом заявленной группы изобретений является усовершенствование конструкции технологической линии и способа изготовления непрерывных изогнутых полимерных композитных стержней для повышения прочности (достижения стабильности формы вследствие качественной пропеченности изогнутого стержня), качества и надежности (долговечности) при дальнейшей эксплуатации изготавливаемых на технологической линии соединительных изделий для трехслойных ограждающих конструкций с одновременным повышением производительности технологической линии, обеспечением ее универсальности, снижением пожароопасности на производстве.

Технический результат достигается тем, что технологическая линия для изготовления непрерывных изогнутых полимерных композитных стержней, содержащая шпулярник с ровингами, пропиточную ванну, отжимное устройство, обмоточный узел, узел укладки жгута снабжен узлом возвратно-поступательного перемещения жгута в плоскости, перпендикулярной его движению и связан с устройством формовки изогнутого стержня, представляющим собой транспортер с установленными на нем захватами, на котором смонтирована печь отверждения, при этом устройство формовки содержит устройство съема непрерывного изогнутого полимерного композитного стержня, причем между шпулярником с ровингами и пропиточной ванной, выполненной с подогревом, расположено устройство натяжения и просушки нитей ровинга, между обмоточным узлом и узлом укладки жгута расположена печь предварительного нагрева жгута, каретка узла укладки жгута выполнена по меньшей мере с одним направляющим отверстием, устройство формовки дополнительно содержит устройство нагрева захватов и устройство охлаждения отвержденного композитного стержня, транспортер выполнен в виде одной движущейся в желобе центральной цепи, на которой установлены кронштейны с установленными на них захватами, имеется пульт управления. При этом устройство формовки изогнутого стержня содержит узел очистки захватов от остатков смолы. При этом устройство формовки изогнутого стержня содержит узел смазки захватов.

Технический результат достигается также тем, что способ изготовления непрерывных изогнутых полимерных композитных стержней, характеризующийся тем, что ровинг сматывают со шпулярника, пропитывают компаундом в пропиточной ванне, отжимают излишек компаунда в отжимном устройстве, направляют полученный жгут на обмоточный узел и далее - на устройство укладки, подают его на захваты транспортера устройства формовки, формуя изогнутую конфигурацию жгута, перемещают его посредством транспортера в печь отверждения, отвержденный изогнутый полимерный композитный стержень через устройство съема наматывают на намоточное устройство, либо нарезают его на мерные куски, причем смотанные с бобин шпулярника нити ровинга натягивают и просушивают в устройстве натяжения и просушки, затем направляют в подогреваемую ванну, где их пропитывают подогретым компаундом, вышедший из обмоточного узла жгут направляют в печь предварительного нагрева, жгут, вышедший из печи предварительного нагрева, направляют по меньшей мере в одно направляющее отверстие каретки узла укладки жгута, до укладки жгута на захваты осуществляют их предварительный нагрев при помощи устройства нагрева захватов, вышедший из печи отверждения изогнутый полимерный композитный стержень охлаждают в устройстве охлаждения, управление процессом изготовления непрерывных изогнутых полимерных композитных стержней осуществляют с пульта управления. При этом захваты очищают посредством устройства очистки захватов. При этом захваты смазывают посредством устройства смазки захватов.

Новыми существенными отличительными признаками заявляемого технического решения (линии) являются следующие признаки:

- между шпулярником с ровингами и пропиточной ванной с подогревом, расположено устройство натяжения и просушки нитей ровинга;

- пропиточная ванна с эпоксидным компаундом выполнена с подогревом;

- между обмоточным узлом и узлом укладки жгута расположена печь предварительного нагрева жгута;

- каретка узла укладки жгута выполнена, по меньшей мере, с одним направляющим отверстием;

- устройство формовки дополнительно содержит устройство нагрева захватов и устройство охлаждения отвержденного композитного стержня;

- транспортер выполнен в виде одной движущейся в желобе центральной цепи;

- на транспортере выполнены кронштейны с установленными на них захватами с канавками.

Новыми существенными отличительными признаками заявляемого способа являются следующие признаки:

- смотанные с бобин шпулярника нити ровинга натягивают и просушивают в устройстве натяжения и просушки;

- затем натянутые и просушенные нити ровинга направляют в подогреваемую ванну, где их пропитывают подогретым компаундом;

- вышедший из обмоточного узла жгут направляют в печь предварительного нагрева;

- жгут, вышедший из печи предварительного нагрева, направляют по меньшей мере в одно направляющее отверстие каретки узла укладки жгута;

- до укладки жгута на захваты осуществляют их предварительный нагрев при помощи устройства нагрева захватов;

- вышедший из печи отверждения изогнутый полимерный композитный стержень охлаждают в устройстве охлаждения;

- управление процессом изготовления непрерывных изогнутых полимерных композитных стержней осуществляют с пульта управления.

Совокупность новых существенных отличительных признаков наряду с известными из уровня техники признаками достаточна для решения указанной технической проблемы и получения обеспечиваемого изобретениями технического результата — усовершенствования конструкции технологической линии и способа изготовления на ней непрервыных изогнутых полимерных композитных стержней для получения изделий, обладающих повышенными прочностными качествами.

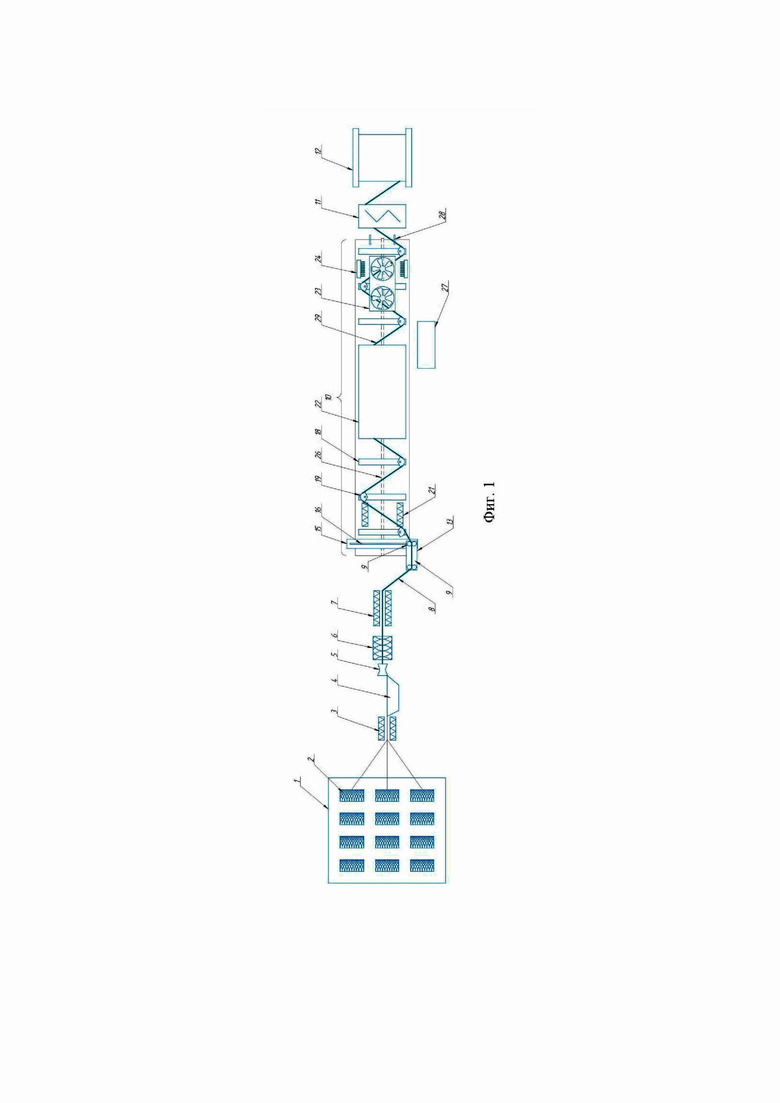

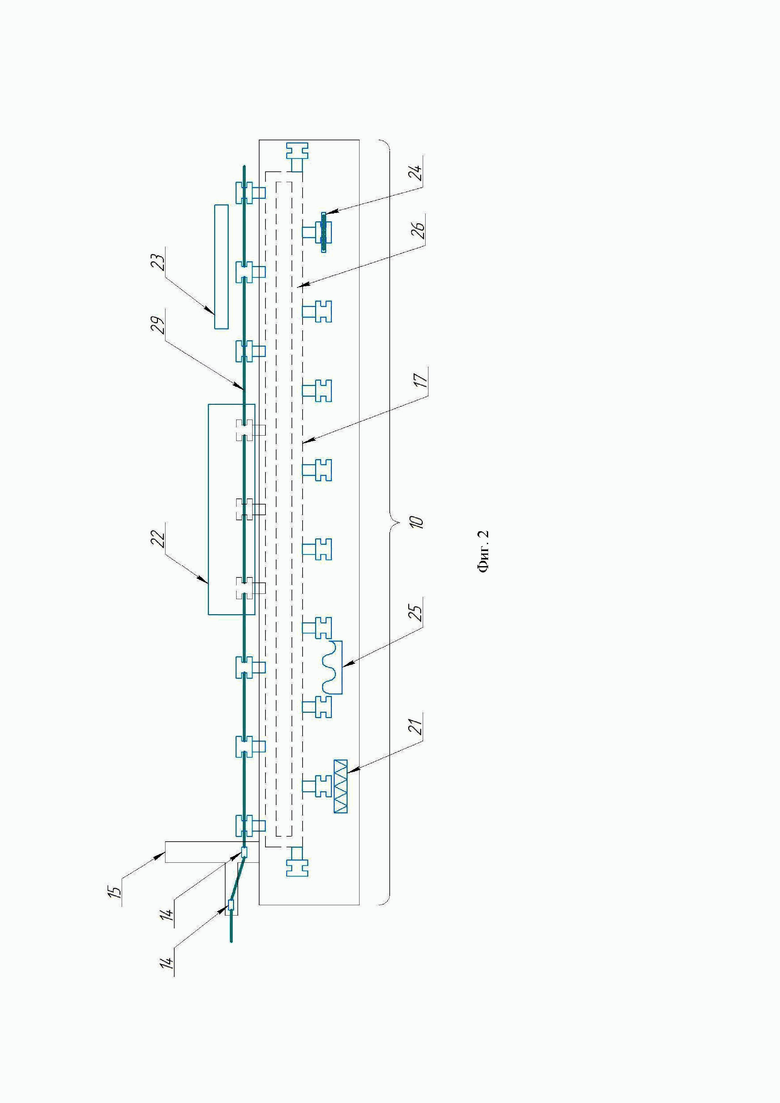

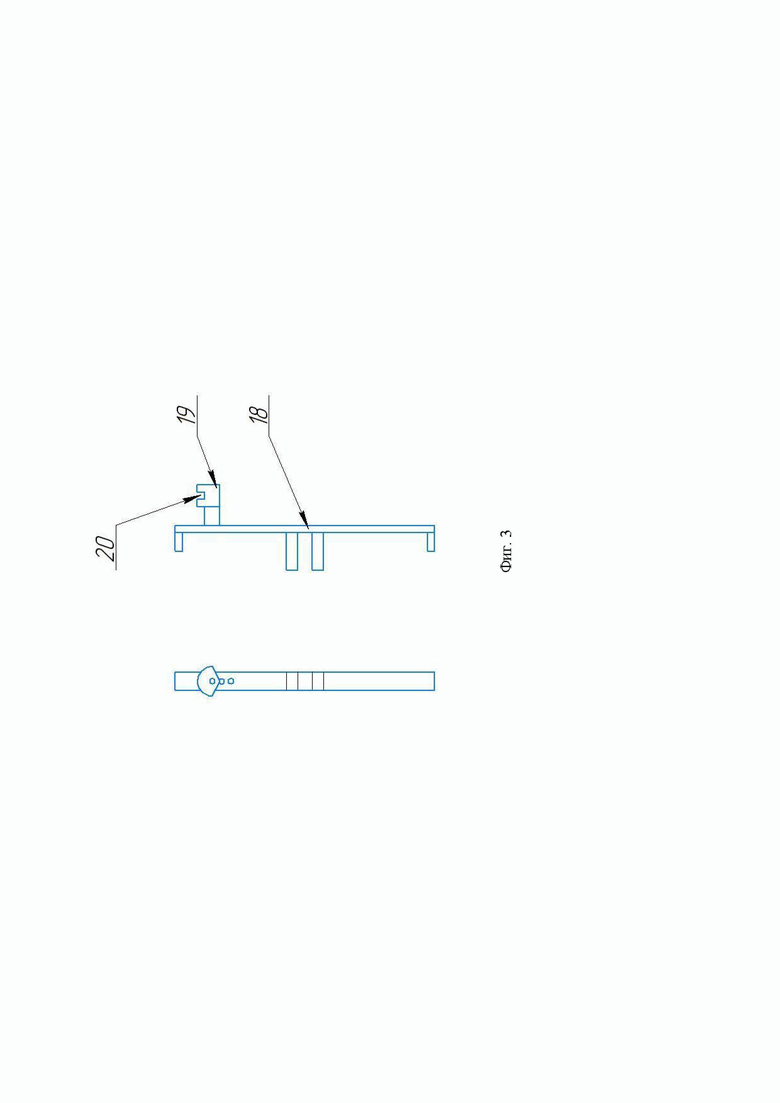

Сущность предлагаемых технических решений, их реализуемость и возможность промышленного применения иллюстрируется чертежами (Фиг.1, 2, 3), где:

на Фиг.1 – схематическое изображение технологической линии (вид сверху);

на Фиг. 2 – вид на технологическую линию спереди;

на Фиг. 3 – вид на смонтированный на транспортере захват для укладки композитного стержня.

На чертежах (Фиг.1, 2, 3) имеются следующие обозначения:

1 – шпулярник;

2 – ровинги;

3 – устройство натяжения и просушки нитей ровинга (стекловолокна);

4 – пропиточная подогреваемая ванна;

5 – отжимное устройство;

6 – обмоточный узел;

7 – печь предварительного нагрева жгута;

8 – жгут;

9 – устройство укладки;

10 – устройство формовки;

11 – отрезное устройство;

12 – намоточное устройство;

13 – каретка;

14– направляющие отверстия;

15 – направляющая;

16 – привод;

17 – транспортер;

18 – кронштейны;

19 – захваты;

20 – канавки захватов;

21 – устройство нагрева захватов;

22 – печь отверждения (полимеризации) композитного стержня;

23 – устройство охлаждения;

24 – узел очистки захватов от смолы;

25 – узел смазки захватов;

26 – цепь транспортера;

27 – пульт управления;

28 – устройство съема;

29 – отвержденный изогнутый стержень.

Полимерный композитный стержень представляет собой реактопласт, армированный минеральными волокнами, например, стеклянными, базальтовыми.

Технологическая линия для изготовления изогнутых полимерных композитных стержней, представленная на Фиг.1,2,3, содержит шпулярник 1 (Фиг.1) имеющий бобины с ровингами 2, устройство 3 натяжения и просушки нитей ровинга (стекловолокна), пропиточную подогреваемую (стандартный электрический или водяной подогрев, например от 20°C до 50°C ) компаунд ванну 4, отжимное устройство 5, обмоточный узел 6, печь (например, стандартная электрическая печь) 7 предварительного нагрева жгута 8, устройство 9 укладки, устройство 10 (Фиг.1, 2) формовки, отрезное устройство 11 (Фиг.1) или намоточное устройство 12.

Устройство 9 укладки жгута 8 состоит из каретки 13 с двумя направляющими отверстиями 14 (Фиг.2), направляющей 15 (Фиг.1, 2) перемещения каретки 13 (Фиг.1) и привода 16 линейного перемещения каретки 13.

Устройство 9 укладки жгута связано с устройством 10 (Фиг.1, 2) формовки отвержденного изогнутого стержня 29 (Фиг.2) и расположено с ним в одной плоскости.

Устройство 10 (Фиг.1,2) формовки с функцией отверждения и протяжки содержит транспортер 17 (Фиг.2) с закрепленными на нем кронштейнами 18 (Фиг.1,3) с захватами 19 (направляющими), имеющими канавки 20 (Фиг.3) для фиксации формования неотвержденного жгута 8 (Фиг.1), а также устройство 21 (Фиг.1,2) нагрева захватов в виде двух нагревательных элементов, расположенных по обе стороны транспортера, печь 22 отверждения (полимеризации) композитного стержня, устройство 23 охлаждения (например, блок вентиляторов) отвержденного композитного стержня, узел 24 очистки захватов (например, щетки) от остатков смолы, узел 25 смазки (например, промасленная ветошь) захватов.

Транспортер 17 (Фиг.2) служит для перемещения жгута 8 (Фиг.1) вдоль устройства 10 (Фиг.1,2) формовки: перемещения жгута 8 (Фиг.1) в печь 22 (Фиг.1,2) отверждения (полимеризации), а затем - в устройство 23 охлаждения. Печь 22 отверждения (полимеризации) композитного стержня может быть инфракрасной, СВЧ, радиационной, конвекционной и т. п.

Транспортер 17(Фиг.2) представляет собой бесконечный конвейер, имеющий одну движущуюся центральную цепь 26 (Фиг.1,2), расположенную в желобе (на фиг. не показан). Взаимное расположение захватов 19 (Фиг.1,3) транспортера 17 (Фиг.2) задает конфигурацию изгиба полимерного композитного стержня, который в точке изгиба должен иметь определенный радиус кривизны для сохранения прочностных свойств стержня, чему служат захваты 19 (Фиг.1,3), выполненные с канавками 20 (Фиг.3).

Амплитуда перемещения каретки 13 (Фиг.1) с направляющими отверстиями 14 (Фиг.2) узла 9 (Фиг.1) укладки жгута незначительно превышает растояние между захватами 19 (Фиг.1,3) в плоскости, перпендикулярной направлению перемещения транспортера 17 (Фиг.2).

Вследствие кругового движения транспортера 17 с установленными на нем захватами 19 (Фиг.1,3) по верхней и нижней поверхностям устройства формовки 10 (Фиг.1,2) происходит перемещение захватов 19 (Фиг.1) из начальной точки (на фиг. не показана) в конечную точку (на фиг. не показана) транспортера 17 (Фиг.2) и последующий их возврат в начальную точку транспортера 17. При перемещении захватов 19 (Фиг.1) по нижней поверхности транспортера 17 (Фиг.2) происходит их очистка при помощи узла 24 (Фиг.1,2) очистки захватов от остатков смолы, смазка при помощи узла 25 (Фиг.2) смазки захватов и нагрев при помощи устройства 21 нагрева захватов 19.

В состав технологической линии входит пульт управления 27 (Фиг.1).

Технологическая линия работает следующим образом.

Ровинги 2 сматывают с бобин (на фиг. не показаны) шпулярника 1, осуществляют натяжение и просушку стекловолокна в устройстве 3, а затем стекловолокно пропитывают в пропиточной подогреваемой ванне 4, например, эпоксидным компаундом, отжимают избыток компаунда из ровингов 2 в отжимном устройстве 5 и направляют пропитанные компаундом ровинги 2 на обмоточный узел 6. Полученный неотвержденный жгут 8, имеющий на выходе из обмоточного узла 6 цилиндрическое сечение, подают в печь 7 предварительного нагрева жгута 8. Затем жгут 8 направляют в устройство укладки 9.

Каретка 13 устройства 9 укладки с заправленным неотвержденным жгутом 8, совершая возвратно-поступательные движения по направляющим 15 (Фиг.1,2) перпендикулярно движению транспортера 17 (Фиг.2), осуществляет укладку неотвержденного жгута 8 (Фиг.1) на захваты 19 (Фиг.1,3) транспортера 17 (Фиг.2).

Укладку неотвержденного жгута 8 (Фиг.1) на захваты 19 (Фиг.1,3) транспортера 17 (Фиг.2) осуществляют следующим образом: каретка 13 (Фиг.1) с направляющими отверстиями 14 (Фиг.2) устройства 9 (Фиг.1) укладки жгута 8 занимает крайнее правое положение. В этот момент неотвержденный жгут 8 захватывается захватом 19 (Фиг.1) (предварительно нагретым в устройстве 21 (Фиг.1,2) нагрева захватов) устройства 10 формовки за счет движения транспортера 17 (Фиг.2). Устройство 21 (Фиг.1,2) нагрева захватов 19 (Фиг.1,3), расположенное под транспортером 17 (Фиг.2) - ближе к устройству 9 (Фиг.1) укладки, осуществляет поочередный нагрев захватов 19 (Фиг.1,3), расположенных на кронштейнах 18 (Фиг.1), закрепленных на транспортере 17 (Фиг.2). Нагрев захватов 19 (Фиг.1,3) осуществляется до укладки неотвержденного жгута 8 (Фиг.1), т. е. до его захвата захватом 19 (Фиг.1,3). Далее каретка 13 (Фиг.1) с направляющими отверстиями 14 (Фиг.2) перемещается в противоположное крайнее левой положение. В дальнейшем процесс повторяется.

Посредством транспортера 17 неотвержденный сформованный жгут 8 (Фиг.1) перемещают в печь 22 (Фиг.1,2) отверждения (и полимеризации), где его отверждают до получения отвержденного изогнутого полимерного композитного стержня 29 (Фиг.2). Перемещение транспортера 17 в печь 22 (Фиг.1,2) отверждения (и полимеризации) композитного стержня 29 (Фиг.2) осуществляют посредством привода (электродвигатель с редуктором) через приводные звездочки (на Фиг. не показаны).

Изогнутый полимерный стержень, вышедший из печи 22 (Фиг.1,2) отверждения (и полимеризации), направляют в устройство 23 охлаждения, откуда его подают на устройство съема 28 (Фиг.1) непрерывного изогнутого полимерного композитного стержня 29 (Фиг.2). Устройство съема 28 (Фиг.1) выполнено прикрепленным к раме (на Фиг. не показана) технологической линии.

Готовый отвержденный стержень 29 (Фиг.2) при движении транспортера 17 «наезжает» поочередно на две направляющие (на Фиг. не показаны) устройства съема 28 (Фиг.1), расположенные, например, под острым углом к горизонтальной плоскости рамы транспортера 17 (Фиг.2), в результате чего готовый отвержденный стержень 29 приподнимается над захватами 19 (Фиг.1,3), что обеспечивает его съем попеременно с каждого из захватов 19.

Далее стержень 29 (Фиг.2) подают на отрезное устройство 11 (Фиг.1) или подают на намоточное устройство 12.

Управление работой технологической линии для изготовления изогнутых полимерных композитных стержней осуществляют с пульта 27 управления.

В отличие от прототипа, в котором отсутствует устройство натяжения и просушки нитей ровинга, в предложенном техническом решении благодаря наличию устройства натяжения и просушки нитей ровинга, обеспечивается предварительная натяжка нитей ровинга и его предварительная просушка перед дальнейшей пропиткой эпоксидным компаундом, что позволяет создать более качественную основу для дальнейшего изготовления стержней, т. к. предварительное натяжение позволяет выровнять нити ровинга и создать более монолитную структуру, а предварительная просушка (избавление от лишней влаги) позволяет обеспечить более качественную адгезию нитей ровинга с компаундом в пропиточной нагреваемой ванне.

В отличие от прототипа, где нити ровинга в пропиточной ванне пропитывают холодным компаундом, т. к. отсутствует устройство подогрева пропиточной ванны с компаундом, в предложенном техническом решении благодаря наличию подогреваемой пропиточной ванны обеспечивается пропитка нитей ровинга теплым эпоксидным компаундом, благодаря увеличению текучести нагретого компаунда достигают более качественной пропитки нитей ровинга.

В отличие от прототипа, где отсутствует печь предварительного нагрева жгута, что вызывает засорение составляющих элементов технологической линии и повышение пожароопасности на рабочем месте, в предложенном техническом решении благодаря наличию печи предварительного нагрева в жгуте происходит предварительная полимеризация, что препятствует вытеканию компаунда из жгута и засорение вытекающим компаундом механизмов технологической линии (в том числе каретки, цепи транспортера, захватов), а это снижая пожароопасность на производстве.

В отличие от прототипа, где отсутствуют направляющие отверстия у каретки узла укладки жгута, а имеются направляющие ролики, расположенные напротив друг друга (использование которых не способствует стабильности формы жгута), в предложенном техническом решении выполнены направляющие отверстия в каретке узла укладки жгута, что позволяет сохранить структуру стержня за счет отсутствия его повреждений, обеспечивая стабильность его формы, что при дальнейшей эксплуатации обеспечивает долговечность соединительного элемента трехслойных ограждающих конструкций, а следовательно — самих ограждающих конструкций.

В отличие от прототипа, где отсутствует устройство нагрева захватов и происходит остывание стержня в точках контакта с захватами, снижая качество изделия, в предложенном техническом решении наличие устройства нагрева захватов позволяет сохранять температуру предварительно нагретого стержня в точках контакта с захватами, что обеспечивает стабильность полимеризации (прочности) стержня по всей его длине (поверхности), и в том числе - в местах перегибов, что при дальнейшей его использовании обеспечит долговечность (защиту от разрушений ограждающий конструкций) объекта эксплуатации.

В отличие от прототипа, где отсутствует устройство охлаждения отвержденного композитного стержня, в предложенном техническом решении наличие устройства охлаждения отвержденного композитного стержня позволяет ускорить процесс полимеризации, следовательно повысить производительность технологической линии (сокращение времени на выпуск продукции).

В отличие от прототипа, где транспортер выполнен в виде двух параллельных цепей, что не позволяет изготавливать изогнутые стержни различной геометрии, т. к. геометрию стержня создает расстояние между цепями и расположение зацепов на этих цепях, в предложенном техническом решении транспортер оснащен одной цепью, которую можно оснащать разного вида кронштейнами с разным шагом (т. к. имеется возможность переустановки кронштейнов) и с разными геометрическими размерами, таким образом на одной линии можно изготавливать изогнутые стержни (готовую продукцию) различной геометрии, что обеспечиваяет универсальность заявленного устройства.

В предложенном техническом решении, в отличие от прототипа, наличие узла очистки захватов позволяет очистить захваты от остатков компаунда (смолы), а узел смазки захватов позволяет предохранить захваты от прилипания компаунда и улучшить съем сформованного стержня с захватов.

Предложенные технические решения за счет наличия новых конструктивных особенностей устройства и способа изготовления на технологической линии изогнутых полимерных композитных стержней повышают производительность заявленного устройства.

Таким образом, благодаря усовершенствованию технологической линии и способу изготовления на ней изделий достигается заявленный технический результат, заключающийся в получении прочных (качественно пропеченных) непрерывных изогнутых полимерных композитных стержней (в том числе в местах их перегибов), которые при эксплуатации обеспечивают надежное соединение в трехслойных ограждающих конструкциях,

Осуществление предложенной группы изобретений позволяет решить заявленную техническую проблему и обеспечить достижение заявленного технического результата.

Предложенная технологическая линия имеет конструктивное единство и реализует общее функциональное назначение (функциональное единство). Заявленные устройство и способ связаны между собой единым изобретательским замыслом.

Предложенные технические решения явным образом не следует из уровня техники. В процессе патентного поиска не выявлены технические решения, совпадающие с их существенными отличительными признаками, следовательно, заявленная группа изобретений удовлетворяет условию патентоспособности «изобретательский уровень».

В уровне техники не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленной группы изобретений.

Заявитель апробировал (испытал) предложенное устройство и способ его работы, что подтвердило назначение, реализуемость и работоспособность, в связи с чем заявленное изобретение соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2017 |

|

RU2665536C1 |

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2014 |

|

RU2597341C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2024 |

|

RU2837067C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287646C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

Изобретение относится к технологической линии для изготовления непрерывных изогнутых полимерных композитных стержней. Техническим результатом является повышение прочности изготавливаемых соединительных изделий. Технический результат достигается технологической линией для изготовления непрерывных изогнутых полимерных композитных стержней, которая содержит шпулярник с ровингами, пропиточную ванну, отжимное устройство, обмоточный узел, узел укладки жгута, снабженный узлом возвратно-поступательного перемещения жгута в плоскости, перпендикулярной его движению, и связанный с устройством формовки изогнутого стержня, представляющим собой транспортер с установленными на нем захватами, на котором смонтирована печь отверждения. При этом устройство формовки содержит устройство съема непрерывного изогнутого полимерного композитного стержня. Причем между шпулярником с ровингами и пропиточной ванной, выполненной с подогревом, расположено устройство натяжения и просушки нитей ровинга. Между обмоточным узлом и узлом укладки жгута расположена печь предварительного нагрева жгута. Каретка узла укладки жгута выполнена по меньшей мере с одним направляющим отверстием. Устройство формовки дополнительно содержит устройство нагрева захватов и устройство охлаждения отвержденного композитного стержня. Транспортер выполнен в виде одной движущейся в желобе центральной цепи, на которой установлены кронштейны с установленными на них захватами, имеется пульт управления. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Технологическая линия для изготовления непрерывных изогнутых полимерных композитных стержней, содержащая шпулярник с ровингами, пропиточную ванну, отжимное устройство, обмоточный узел, узел укладки жгута снабжен узлом возвратно-поступательного перемещения жгута в плоскости, перпендикулярной его движению, и связан с устройством формовки изогнутого стержня, представляющим собой транспортер с установленными на нем захватами, на котором смонтирована печь отверждения, при этом устройство формовки содержит устройство съема непрерывного изогнутого полимерного композитного стержня, отличающаяся тем, что между шпулярником с ровингами и пропиточной ванной, выполненной с подогревом, расположено устройство натяжения и просушки нитей ровинга, между обмоточным узлом и узлом укладки жгута расположена печь предварительного нагрева жгута, каретка узла укладки жгута выполнена по меньшей мере с одним направляющим отверстием, устройство формовки дополнительно содержит устройство нагрева захватов и устройство охлаждения отвержденного композитного стержня, транспортер выполнен в виде одной движущейся в желобе центральной цепи, на которой установлены кронштейны с установленными на них захватами, имеется пульт управления.

2. Технологическая линия по п.1, отличающаяся тем, что устройство формовки изогнутого стержня содержит узел очистки захватов от остатков смолы.

3. Технологическая линия по п.1, отличающаяся тем, что устройство формовки изогнутого стержня содержит узел смазки захватов.

4. Способ изготовления непрерывных изогнутых полимерных композитных стержней, характеризующийся тем, что ровинг сматывают со шпулярника, пропитывают компаундом в пропиточной ванне, отжимают излишек компаунда в отжимном устройстве, направляют полученный жгут на обмоточный узел и далее - на устройство укладки, подают его на захваты транспортера устройства формовки, формуя изогнутую конфигурацию жгута, перемещают его посредством транспортера в печь отверждения, отвержденный изогнутый полимерный композитный стержень через устройство съема наматывают на намоточное устройство, либо нарезают его на мерные куски, отличающийся тем, что смотанные с бобин шпулярника нити ровинга натягивают и просушивают в устройстве натяжения и просушки, затем направляют в подогреваемую ванну, где их пропитывают подогретым компаундом, вышедший из обмоточного узла жгут направляют в печь предварительного нагрева, жгут, вышедший из печи предварительного нагрева, направляют по меньшей мере в одно направляющее отверстие каретки узла укладки жгута, до укладки жгута на захваты осуществляют их предварительный нагрев при помощи устройства нагрева захватов, вышедший из печи отверждения изогнутый полимерный композитный стержень охлаждают в устройстве охлаждения, управление процессом изготовления непрерывных изогнутых полимерных композитных стержней осуществляют с пульта управления.

5. Способ по п.3, отличающийся тем, что захваты очищают посредством устройства очистки захватов.

6. Способ по п.4 или 5, отличающийся тем, что захваты смазывают посредством устройства смазки захватов.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ИЗОГНУТЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ СТЕРЖНЕЙ | 2017 |

|

RU2665536C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2417889C1 |

| CN 208305469 U, 01.01.2019 | |||

| Автоэлектронный эмиттер | 1958 |

|

SU118913A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ИЗМЕРИТЕЛЬ УГЛОВОЙ СКОРОСТИ | 1994 |

|

RU2112927C1 |

Авторы

Даты

2023-03-29—Публикация

2022-08-11—Подача