ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способу изготовления бесшовной металлической трубы посредством процесса Маннесмана.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[0002]

В основном, способ изготовления бесшовной металлической трубы посредством процесса Маннесмана включает в себя следующие этапы. Круглая болванка нагревается до заданной температуры. Круглая болванка подвергается прошивной прокатке с формованием в полую гильзу (бесшовную металлическую трубу). Затем полая гильза подвергается удлинительной прокатке и регулирующей диаметр прокатке. На этапе прошивной прокатки используется прошивной прокатный стан (например, прошивной стан). На этапе удлинительной прокатки используется удлинительный прокатный стан (например, непрерывный трубопрокатный стан или удлинитель). Прошивной прокатный стан представляет собой прокатный стан с наклонными валками. В некоторых случаях прокатный стан с наклонными валками используется в качестве удлинительного прокатного стана.

[0003]

Такие прокатные станы с наклонными валками описаны, например, в Опубликованной Заявке на Японский Патент H05-228514 (Патентный Документ 1), Опубликованной Заявке на Японский Патент H02-263506 (Патентный Документ 2), Опубликованной Заявке на Японский Патент S64-31505 (Патентный Документ 3) и Опубликованной Заявке на Японский Патент S59-80716 (Патентный Документ 4).

[0004]

Такой прокатный стан с наклонными валками включает в себя оправку и два наклонных валка в качестве инструмента для прокатки. В некоторых случаях, прокатный стан с наклонными валками включает в себя три наклонных валка. Прокатный стан с наклонными валками, имеющий два наклонных валка, называется прокатным станом с наклонными валками двухвалкового типа. Прокатный стан с наклонными валками, имеющий три наклонных валка, называется прокатным станом с наклонными валками трехвалкового типа. Наклонные валки расположены с равномерными угловыми интервалами вокруг линии прокатки. Центральная ось каждого из наклонных валков наклонена относительно линии прокатки. Иначе говоря, каждый из наклонных валков имеет угол подачи. В некоторых случаях, каждый из наклонных валков дополнительно имеет угол раскатки. Оправка расположена на линии прокатки между наклонными валками.

[0005]

Когда в качестве прошивного прокатного стана используется прокатный стан с наклонными валками, наклонная прокатка (прошивная прокатка) выполняется следующим образом. В качестве заготовки для прошивной прокатки используется круглая сплошная болванка. Нагретая заготовка помещается на линию прокатки. Заготовка подается в положение между прокатными наклонными валками посредством толкателя и приводится в зацепление с наклонными валками. Затем, заготовка перемещается вперед на линии прокатки, при этом вращаясь вокруг своей оси, и подвергается прошивной прокатке посредством наклонных валков и оправки. Таким образом, может быть получена полая гильза (бесшовная металлическая труба) с заданной толщиной стенки и заданным наружным диаметром.

[0006]

Когда в качестве удлинительного прокатного стана используется прокатный стан с наклонными валками, процесс наклонной прокатки (удлинительной прокатки) является таким же, как процесс прошивной прокатки, за исключением того, что в качестве заготовки для удлинительной прокатки используется полая гильза.

[0007]

Прошивной стан (прошивной прокатный стан), который выполняет первый этап (этап прошивной прокатки) способа изготовления бесшовной металлической трубы посредством процесса Маннесмана, введен в практическое использование братьями Маннесман в 1885. В то время прошивной стан представлял собой базовый стан двухвалкового типа. С момента введения прошивного стана в практическое использование выполнены различные его улучшения, и в настоящее время прошивной стан все еще используется на заводах по всему миру. Были внедрены и другие прошивные машины, отличающиеся от этого прошивного стана, но использование почти всех прошивных машин, отличающихся от прошивного стана, используемого в процессе Маннесмана, было прекращено, кроме процесса прошивки Эрхардта и процесса экструзии. Причиной этого является обеспечение прошивным станом превосходной производительности и размерной точности продуктов. Следовательно, не будет преувеличением сказать, что только прошивной стан (прошивной прокатный стан) является единственной успешной прошивной машиной в промышленности.

[0008]

Тем не менее, нынешний прошивной стан двухвалкового типа имеет некоторые проблемы, требующие решения. Существуют две основные проблемы, как описано далее.

[0009]

Одной из проблем является возникновение внутренних дефектов в результате излома Маннесмана. Излом Маннесмана означает феномен, при котором центральная часть заготовки становится хрупкой и ломается. В прошивном стане двухвалкового типа, направляющий инструмент (например, направляющая линейка или дисковый валок) расположен между наклонными валками вокруг линии прокатки. Направляющий инструмент предназначен для ограничения образования утолщений в заготовке. Во время прошивной прокатки (наклонной прокатки) в центральной части прокатываемой заготовки одновременно возникают напряжение сжатия, которое действует в направлении, в котором наклонные валки обращены друг к другу, и напряжение растяжения, которое действует в направлении, в котором направляющие элементы обращены друг к другу. Эти напряжения оказывают воздействие, повторяющееся каждую четверть оборота заготовки. Это повторяющееся приложение этих напряжений приводит к образованию излома Маннесмана. Когда излом Маннесмана является сильным, получаемая полая гильза имеет дефекты на внутренней поверхности. Эти дефекты являются внутренними дефектами.

[0010]

В течение многих лет излом Маннесмана использовался как преимущество, и оправка вдавливалась в изламываемую центральную часть заготовки для прошивки заготовки. Этот способ прошивки является простым. Тем не менее, такой способ прошивки приводит к образованию внутренних дефектов.

[0011]

В последнее время предприняты некоторые меры для подавления возникновения излома Маннесмана. Примером таких мер является использование конических наклонных валков. Тем не менее, не существует мер для полного предотвращения возникновения излома Маннесмана. Соответственно, проблема возникновения внутренних дефектов все еще не решена. В частности, когда заготовка представляет собой литую болванку или материал с плохой обрабатываемостью, такой как нержавеющая сталь и тому подобное, это способствует образованию излома Маннесмана и увеличивает вероятность возникновения внутренних дефектов.

[0012]

Излом Маннесмана усиливается с увеличением количества повторений приложения описанных выше напряжений, то есть, количества оборотов заготовки. Следовательно, одним из способов подавления излома Маннесмана является увеличение угла входной поперечной поверхности каждого из наклонных валков для уменьшения расстояния между точкой, в которой заготовка приходит в соприкосновение с наклонными валками, и точкой, в которой заготовка приходит в соприкосновение с кончиком оправки. Тем не менее, в прошивном стане двухвалкового типа, каждый из наклонных валков обычно имеет угол входной поперечной поверхности, составляющий около 3°. У этого есть следующая причина. Во время прошивной прокатки с использованием прошивного стана двухвалкового типа, заготовка склонна к сдвиганию в направлении, перпендикулярном направлению, в котором наклонные валки обращены друг к другу, что часто приводит к нарушению зацепления, и, следовательно, обеспечение большого угла входной поперечной поверхности является проблематичным.

[0013]

Второй проблемой является возникновение наружных дефектов в результате повреждения дискового валка. Дисковый валок представляет собой направляющий инструмент, предусмотренный в прошивном стане двухвалкового типа. Раньше в качестве направляющего инструмента использовалась неподвижная направляющая линейка. Во время прошивной прокатки (наклонной прокатки), направляющая линейка скользит по заготовке. Когда скользящее перемещение является тяжелым, получаемая полая гильза имеет дефекты на наружной поверхности. Эти дефекты называются наружными дефектами.

[0014]

В последнее время, направляющая линейка заменена вращающимся дисковым валком. Использование дискового валка уменьшает частоту возникновения наружных дефектов.

[0015]

Тем не менее, направление вращения дискового валка не является обязательно таким же, как направление вращения заготовки. Следовательно, невозможно предотвратить истирание между поверхностью дискового валка и наружной поверхностью заготовки. К тому же, невозможно предотвратить деформирование поверхности дискового валка. Следовательно, требуется обслуживание поверхности дискового валка или регулярная замена дискового валка на новый.

СПИСОК ЦИТИРУЕМЫХ ДОКУМЕНТОВ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0016]

Патентный Документ 1: Опубликованная Заявка на Японский Патент № H05-228514

Патентный Документ 2: Опубликованная Заявка на Японский Патент № H02-263506

Патентный Документ 3: Опубликованная Заявка на Японский Патент № S64-31505

Патентный Документ 4: Опубликованная Заявка на Японский Патент № S59-80716

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0017]

Прокатный стан с наклонными валками трехвалкового типа решает две описанные выше проблемы. В прокатном стане с наклонными валками трехвалкового типа, в отличие от прокатного стана с наклонными валками двухвалкового типа, на центральную часть заготовки во время наклонной прокатки воздействует только напряжение сжатия, и, следовательно, излом Маннесмана не образуется. Соответственно, это не приводит к возникновению внутренних дефектов. В прокатном стане с наклонными валками трехвалкового типа не используется направляющий инструмент. Соответственно, это не приводит к возникновению наружных дефектов. Таким образом, для решения проблем с качеством, присущим наклонной прокатке, выполняемой на стане с наклонными валками двухвалкового типа, значительной эффективностью обладает использование для наклонной прокатки прокатного стана с наклонными валками трехвалкового типа.

[0018]

Тем не менее, такой прокатный стан с наклонными валками трехвалкового типа не используется на практике для изготовления бесшовной металлической трубы. Например, изготовление бесшовной металлической трубы с небольшой толщиной стенки посредством прошивной прокатки с использованием прокатного стана с наклонными валками трехвалкового типа является затруднительным. Причиной этого является отсутствие каких-либо направляющих инструментов в прокатном стане с наклонными валками трехвалкового типа. Установка направляющего инструмента в прокатный стан с наклонными валками трехвалкового типа рассматривалась, но не была осуществлена на практике. Причиной этого является сложность установки направляющего инструмента в прокатный стан с наклонными валками трехвалкового типа с точки зрения конструкции. В настоящее время, прокатный стан с наклонными валками трехвалкового типа используется только в качестве удлинительного прокатного стана, такого как стан системы Ассела и тому подобное, специально предусмотренного с возможностью изготовления бесшовной металлической трубы, имеющей большую толщину стенки, из полой гильзы.

[0019]

Прокатный стан с наклонными валками трехвалкового типа является предпочтительным для использования в каждом случае изготовления бесшовной металлической трубы. Следовательно, важным является то, что любая бесшовная металлическая труба, независимо от того, имеет ли она малую толщину стенки или большую толщину стенки, может быть изготовлена без проблем с качеством посредством наклонной прокатки с использованием прокатного стана с наклонными валками трехвалкового типа.

[0020]

Целью настоящего изобретения является разработка способа изготовления бесшовной металлической трубы, который обеспечивает практическое использование прокатного стана с наклонными валками трехвалкового типа.

РЕШЕНИЕ ПРОБЛЕМЫ

[0021]

Способ изготовления бесшовной металлической трубы согласно варианту осуществления настоящего изобретения предназначен для изготовления первой бесшовной металлической трубы с первой толщиной стенки и второй бесшовной металлической трубы со второй толщиной стенки, которая отличается от первой толщины стенки, посредством использования прокатного стана с наклонными валками. Прокатный стан с наклонными валками включает в себя: оправку, расположенную на линии прокатки; и три наклонных валка, расположенных с равномерными угловыми интервалами вокруг линии прокатки, каждый из которых имеет входную поперечную поверхность и выходную поперечную поверхность. Расстояние между линией прокатки и входной поперечной поверхностью постепенно уменьшается с увеличением расстояния от входа наклонных валков и с уменьшением расстояния от выхода наклонных валков вдоль линии прокатки, и расстояние между линией прокатки и выходной поперечной поверхностью постепенно увеличивается с увеличением расстояния от входа наклонных валков и с уменьшением расстояния от выхода наклонных валков вдоль линии прокатки.

[0022]

Способ изготовления включает в себя первый этап наклонной прокатки, этап изменения настройки и второй этап наклонной прокатки. На этапе наклонной прокатки, первая нагретая заготовка прокатывается посредством прокатного стана с наклонными валками. На этапе изменения настройки, состояние установки прокатного стана с наклонными валками изменяется согласно порядку (a) или (b), как описано далее. На втором этапе наклонной прокатки, вторая нагретая заготовка прокатывается посредством прокатного стана с наклонными валками в измененном состоянии установки.

(a) Когда вторая толщина стенки меньше, чем первая толщина стенки, угол раскатки каждого из наклонных валков задается больше, чем угол раскатки каждого из наклонных валков, заданный для первого этапа наклонной прокатки.

(b) Когда вторая толщина стенки больше, чем первая толщина стенки, угол раскатки каждого из наклонных валков задается меньше, чем угол раскатки каждого из наклонных валков, заданный для первого этапа наклонной прокатки.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0023]

Способ изготовления согласно варианту осуществления настоящего изобретения обеспечивает изготовление тонкостенной бесшовной металлической трубы и толстостенной бесшовной металлической трубы без образования каких-либо проблем с качеством посредством использования прокатного стана с наклонными валками трехвалкового типа. Таким образом, способ изготовления обеспечивает практическое использование прокатного стана с наклонными валками трехвалкового типа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024]

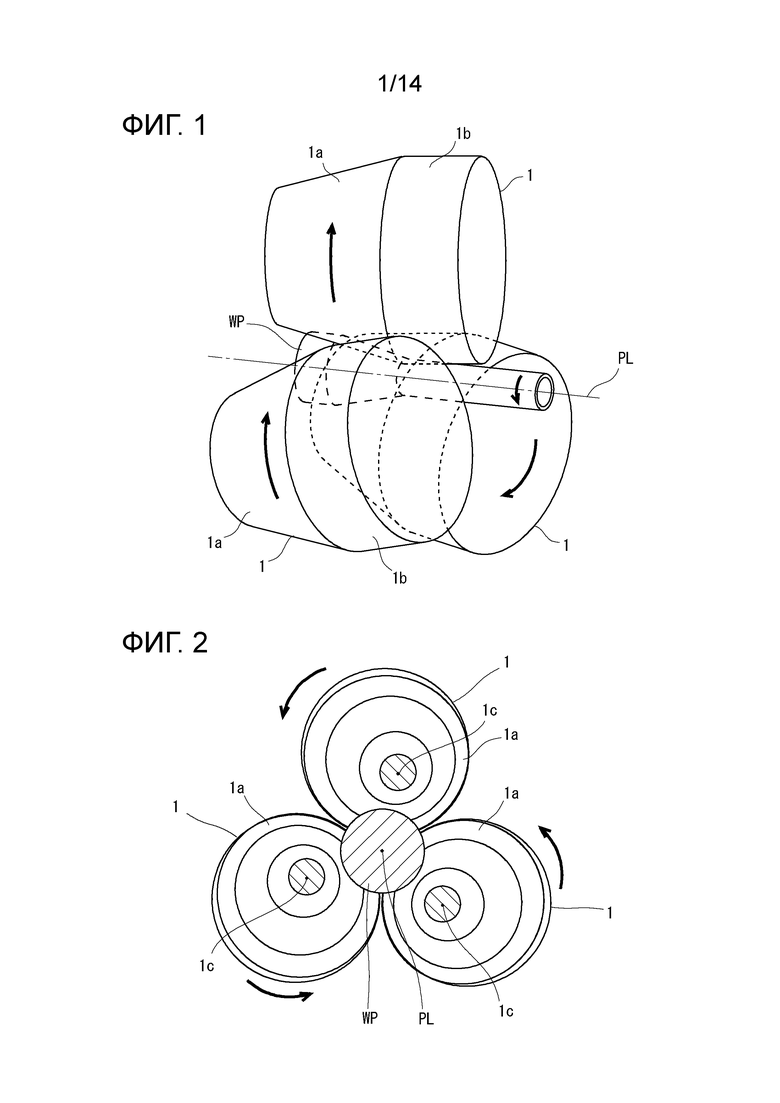

[Фиг. 1] Фиг. 1 представляет собой схематичный вид в перспективе прокатного стана с наклонными валками трехвалкового типа.

[Фиг. 2] Фиг. 2 представляет собой вид спереди прокатного стана с наклонными валками трехвалкового типа.

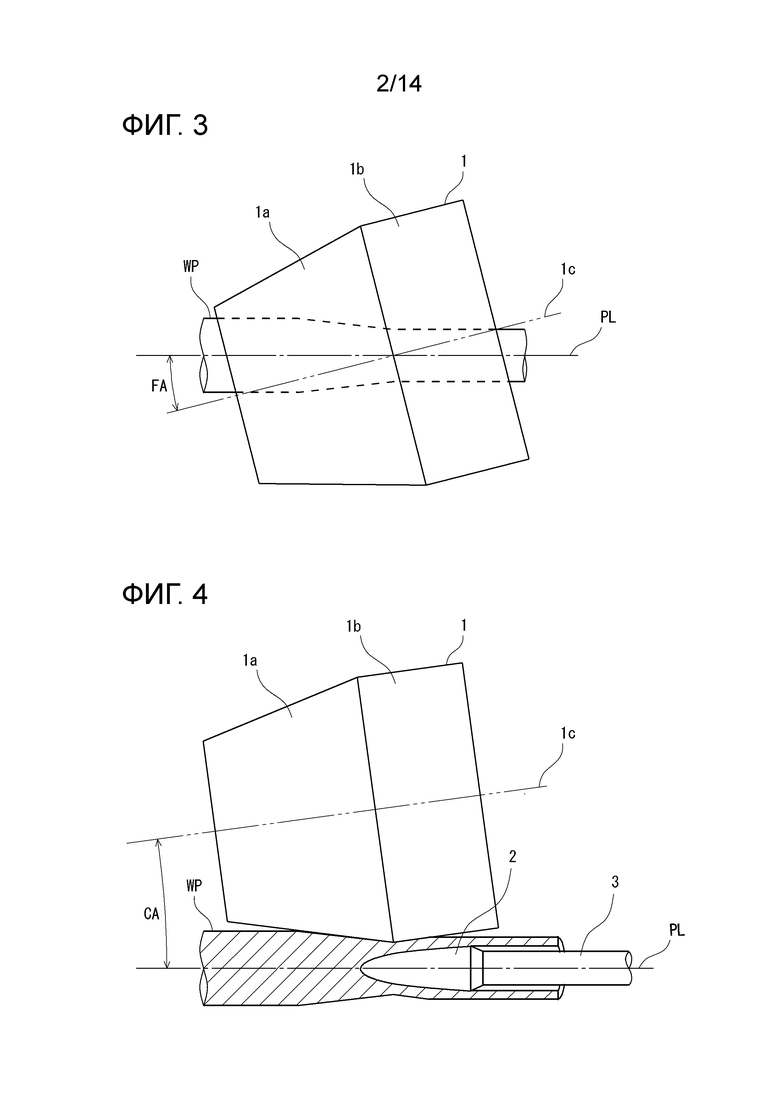

[Фиг. 3] Фиг. 3 представляет собой вид сверху прокатного стана с наклонными валками трехвалкового типа.

[Фиг. 4] Фиг. 4 представляет собой вид сбоку прокатного стана с наклонными валками трехвалкового типа.

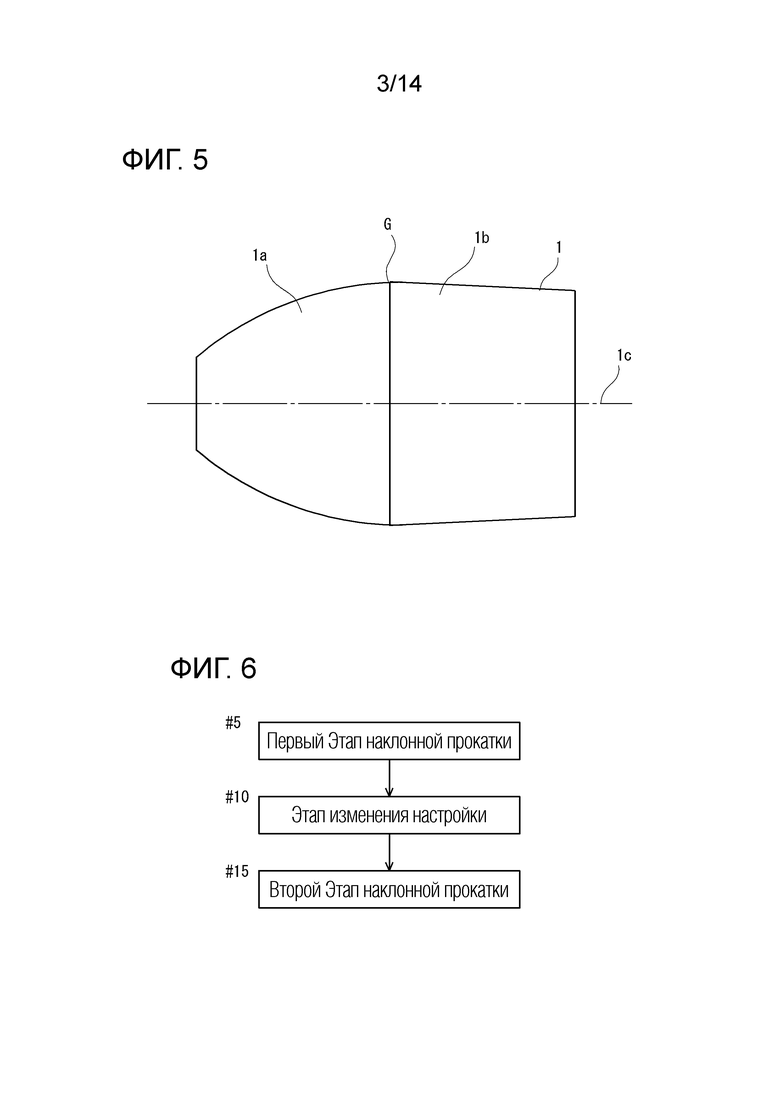

[Фиг. 5] Фиг. 5 представляет собой схематичный вид, на котором показан иллюстративный наклонный валок с выпуклой входной поперечной поверхностью.

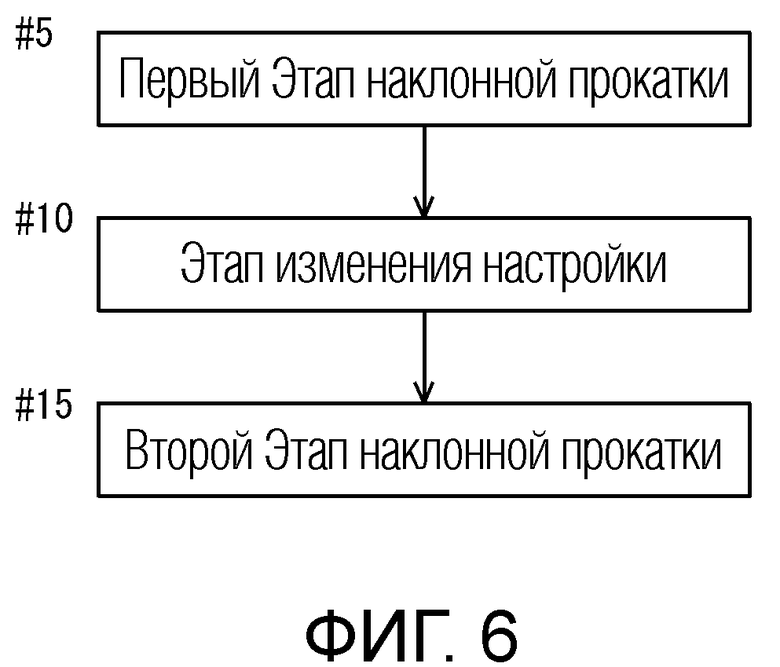

[Фиг. 6] Фиг. 6 представляет собой блок-схему, на которой показан способ изготовления бесшовной металлической трубы согласно варианту осуществления настоящего изобретения.

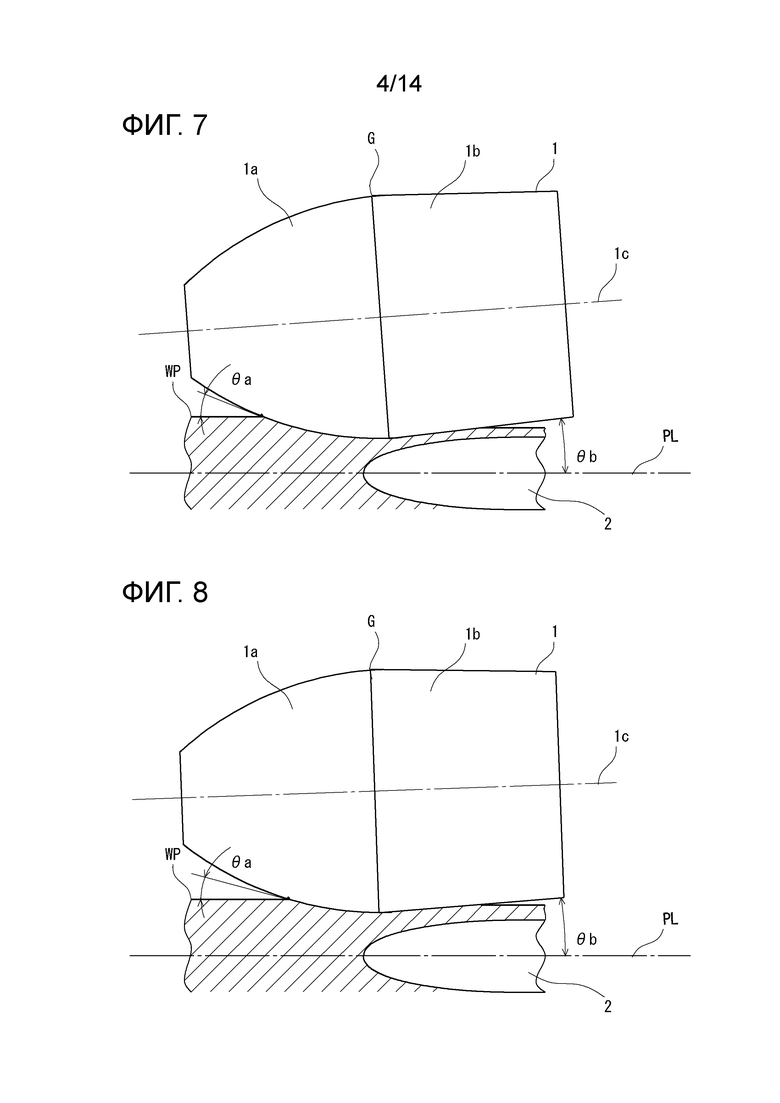

[Фиг. 7] Фиг. 7 представляет собой схематичный вид, на котором показан порядок (a) изменения, выполненный на этапе изменения настройки.

[Фиг. 8] Фиг. 8 представляет собой схематичный вид, на котором показан порядок (b) изменения, выполненный на этапе изменения настройки.

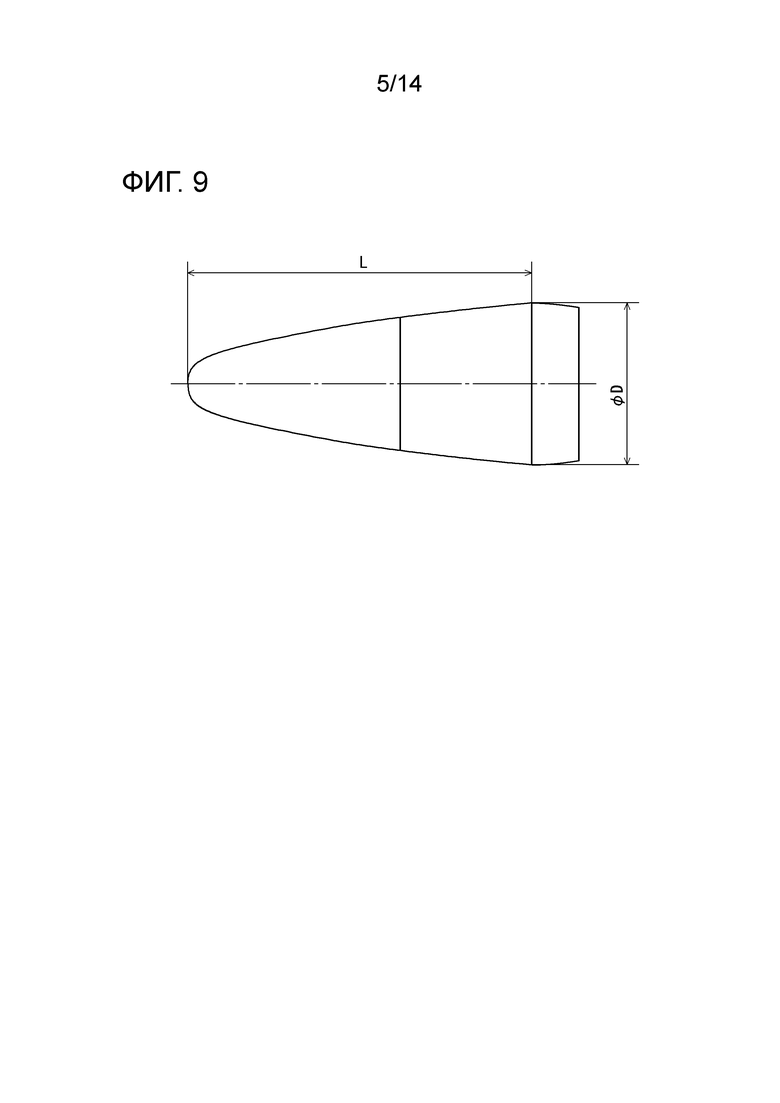

[Фиг. 9] Фиг. 9 представляет собой внешний вид оправки, используемой для испытания прошивной прокатки.

[Фиг. 10] Фиг. 10 представляет собой внешний вид наклонного валка, используемого для испытания прошивной прокатки.

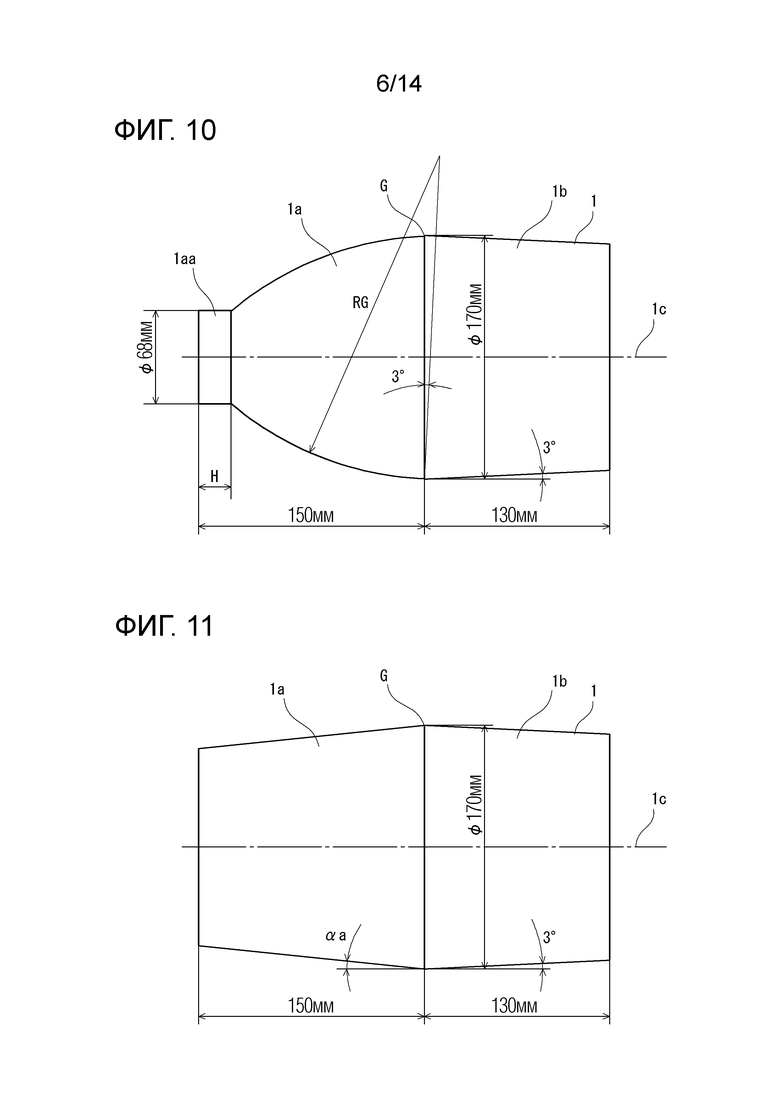

[Фиг. 11] Фиг. 11 представляет собой внешний вид наклонного валка, используемого для испытания прошивной прокатки.

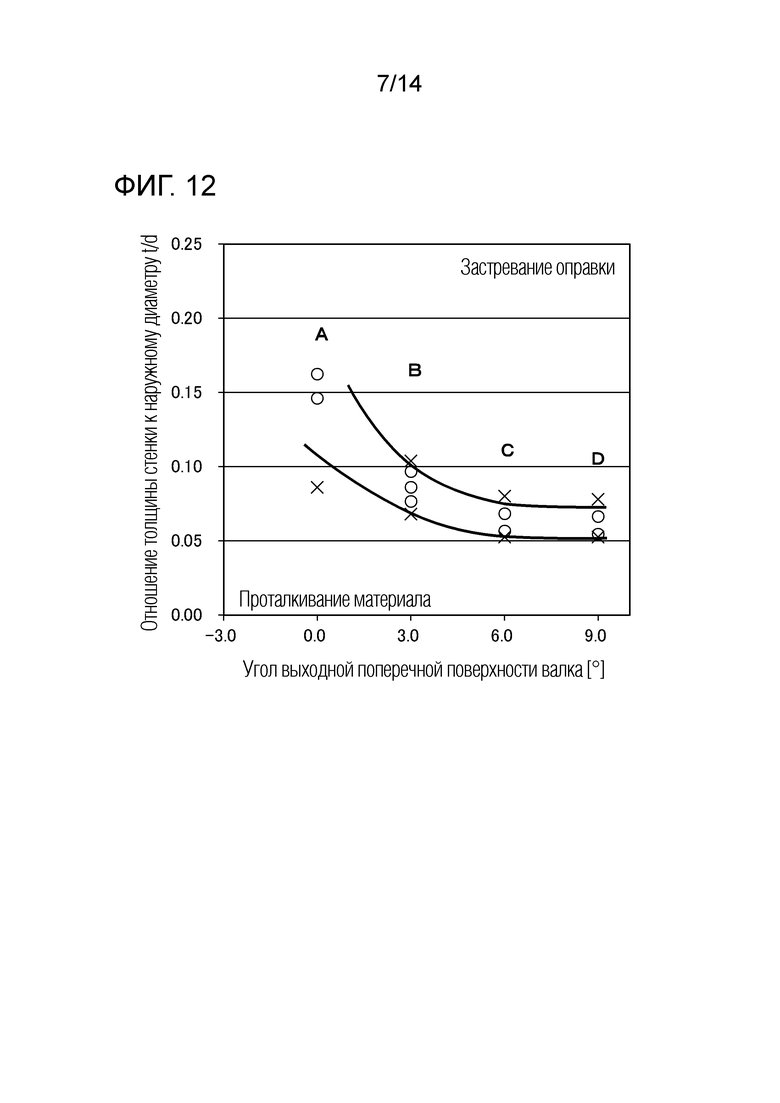

[Фиг. 12] Фиг. 12 представляет собой график, на котором показано возникновение/отсутствие возникновения нарушений в Примере 1.

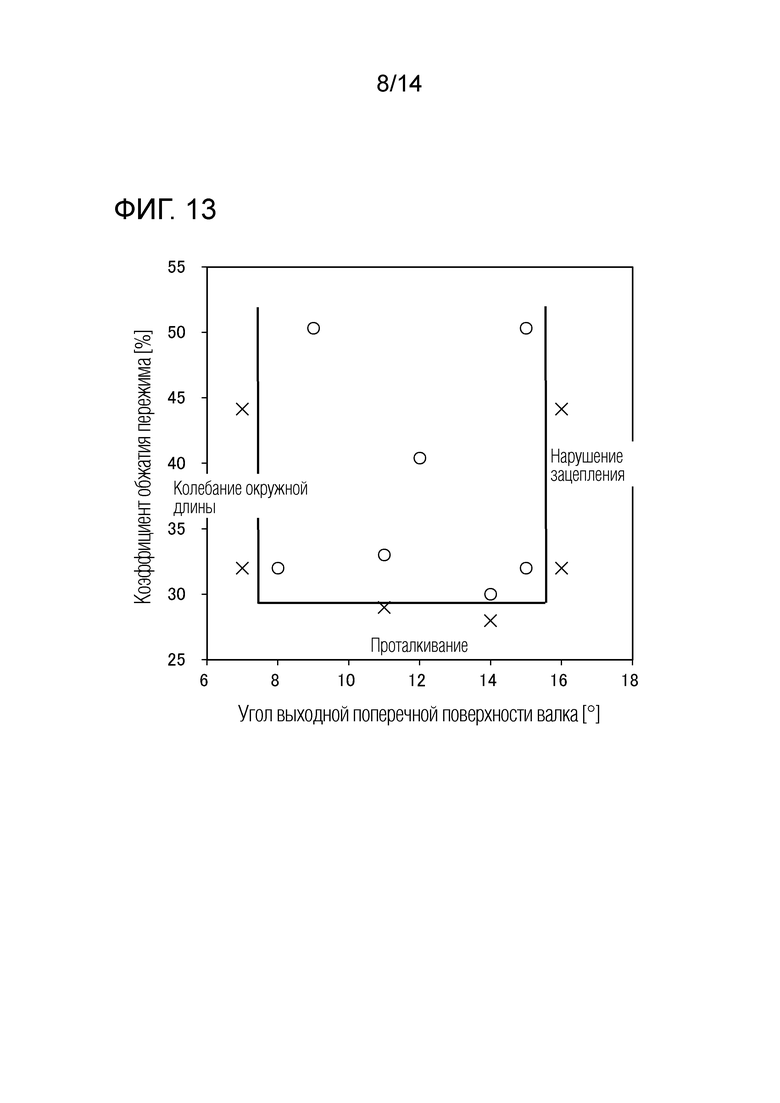

[Фиг. 13] Фиг. 13 представляет собой график, на котором показано возникновение/отсутствие возникновения нарушений в Примере 3.

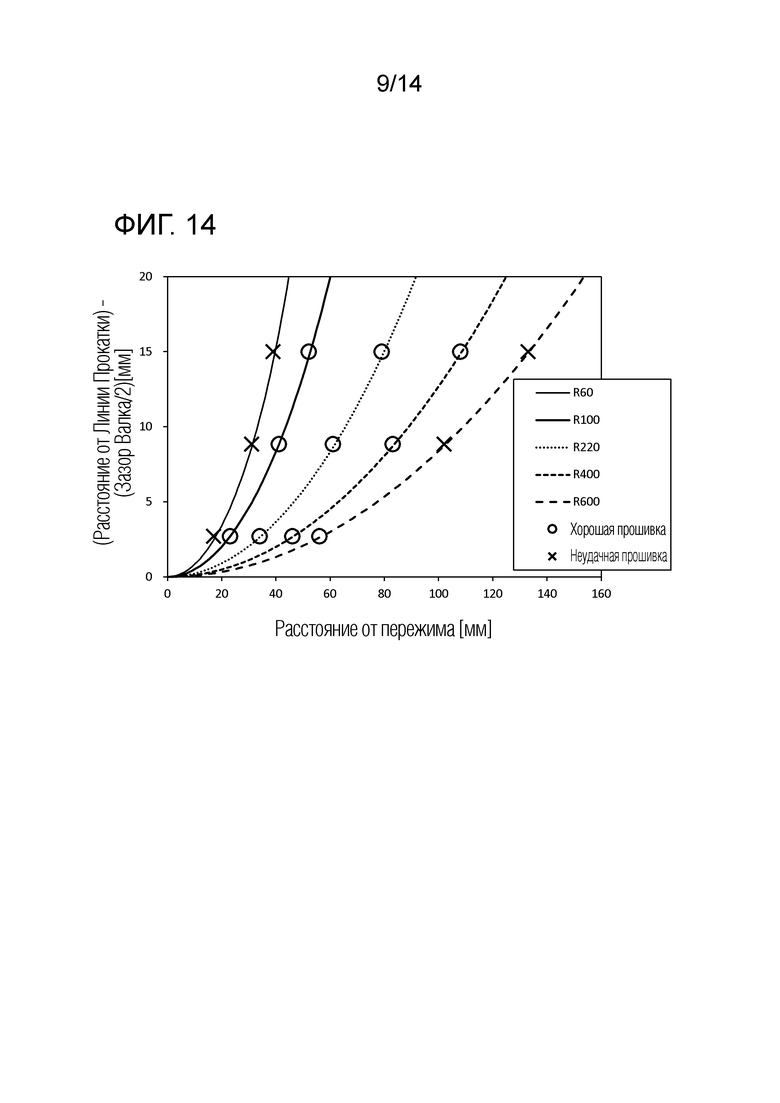

[Фиг. 14] Фиг. 14 представляет собой график, на котором показано возникновение/отсутствие возникновения нарушений в Примере 4.

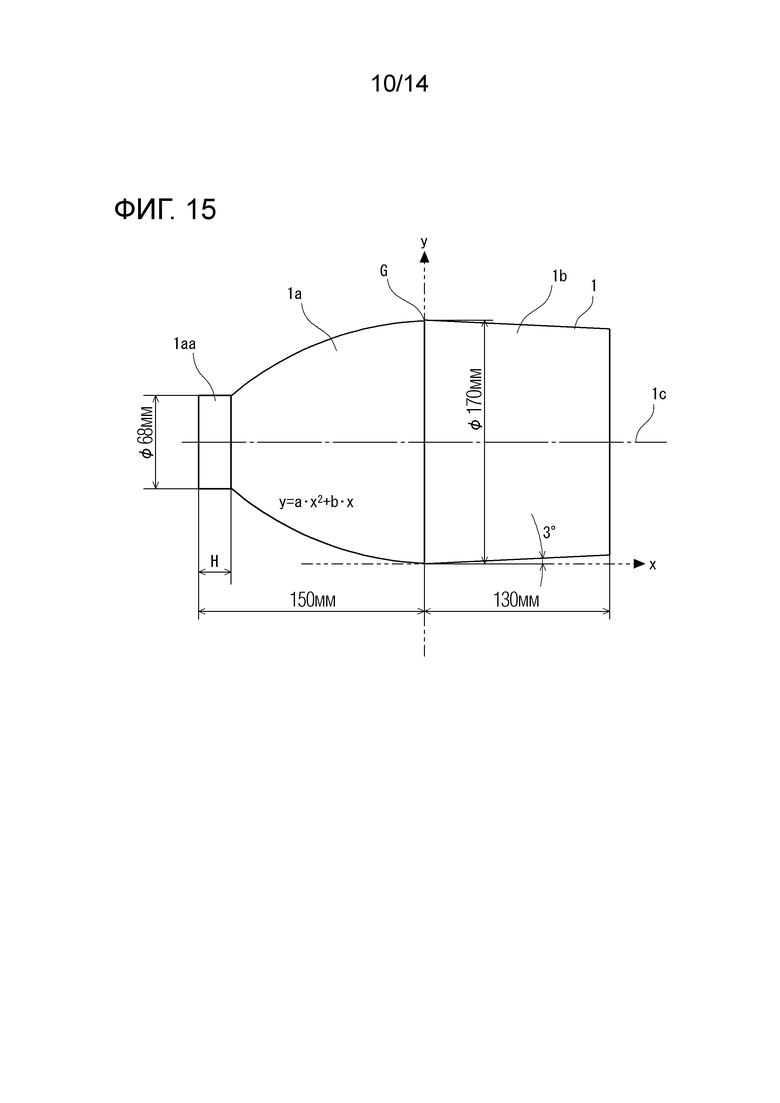

[Фиг. 15] Фиг. 15 представляет собой внешний вид наклонного валка, используемого для испытания прошивной прокатки.

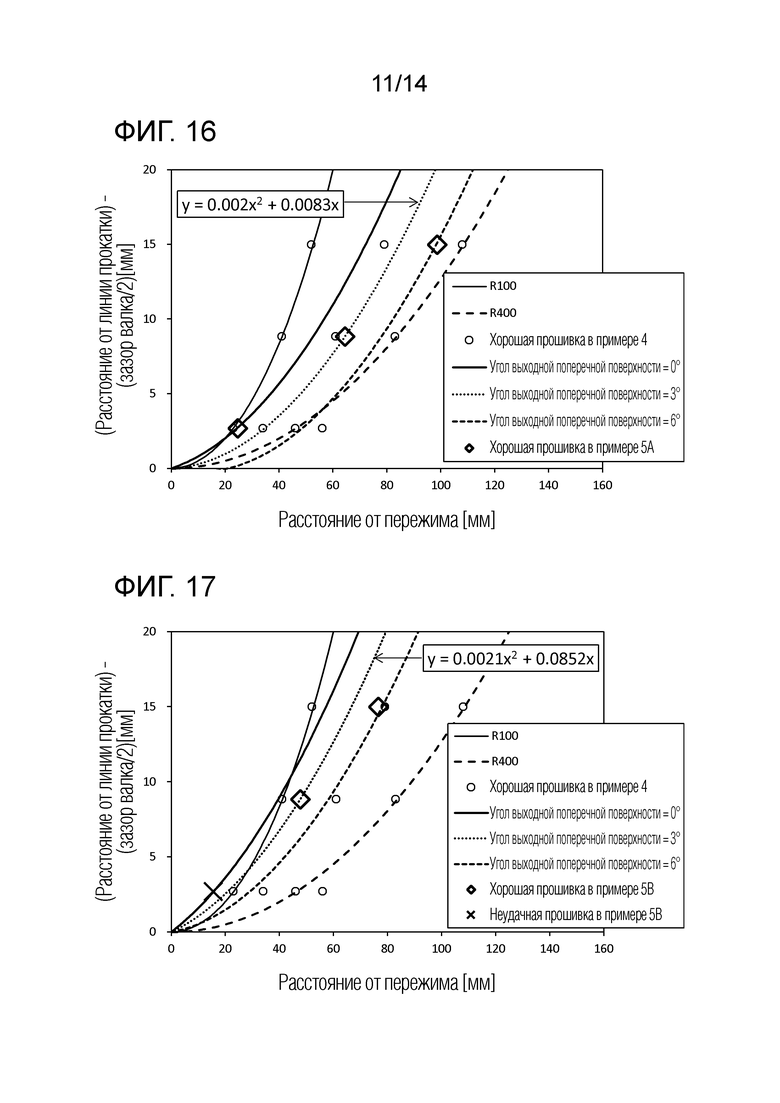

[Фиг. 16] Фиг. 16 представляет собой график, на котором показано возникновение/отсутствие возникновения нарушений в Примере 5.

[Фиг. 17] Фиг. 17 представляет собой график, на котором показано возникновение/отсутствие возникновения нарушений в Примере 5.

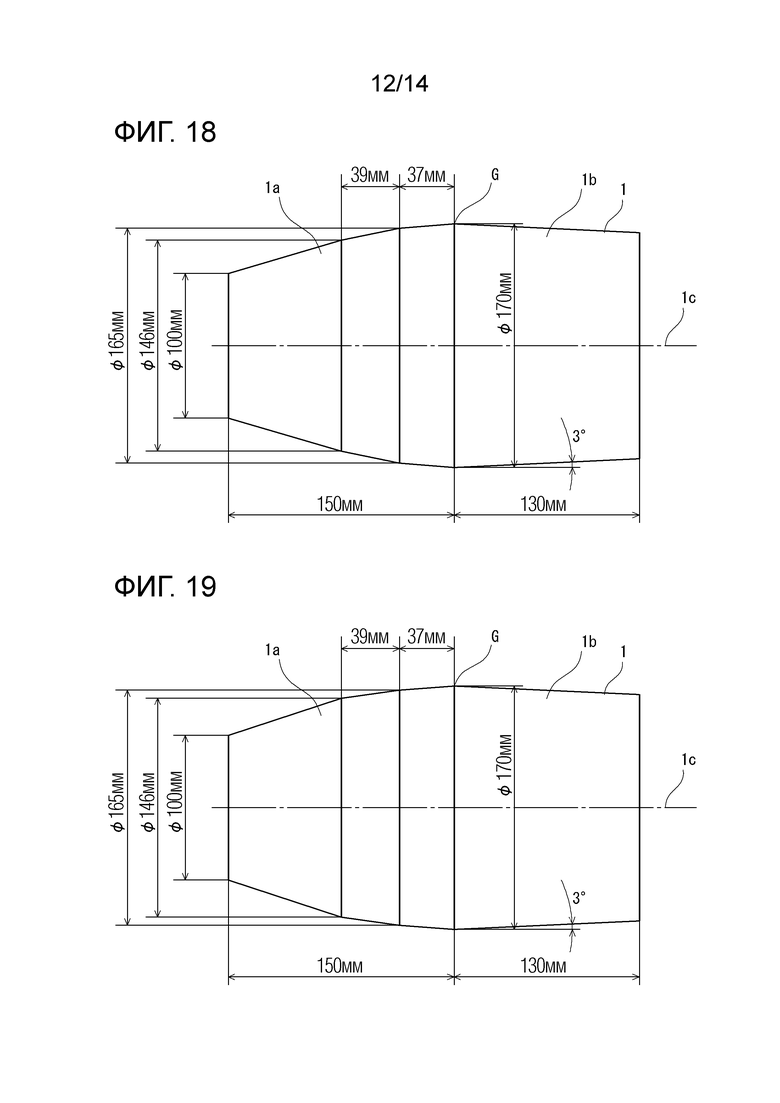

[Фиг. 18] Фиг. 18 представляет собой внешний вид наклонного валка, используемого для испытания прошивной прокатки.

[Фиг. 19] Фиг. 19 представляет собой внешний вид наклонного валка, используемого для испытания прошивной прокатки.

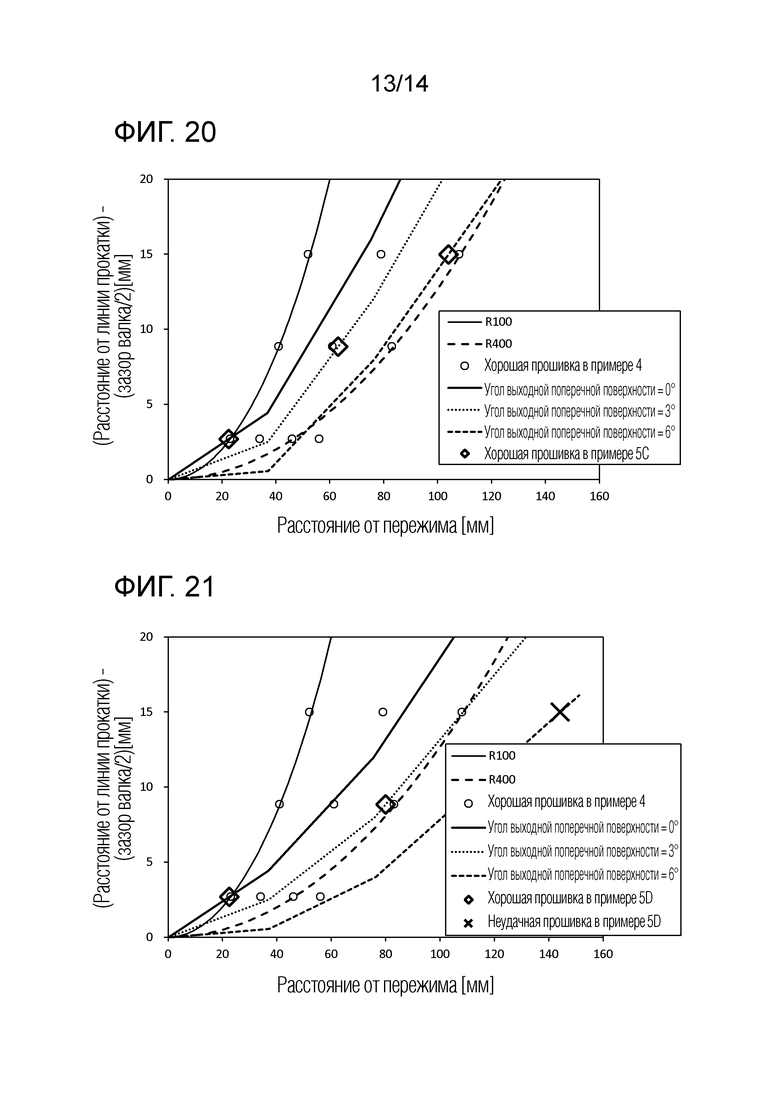

[Фиг. 20] Фиг. 20 представляет собой график, на котором показано возникновение/отсутствие возникновения нарушений в Примере 6.

[Фиг. 21] Фиг. 21 представляет собой график, на котором показано возникновение/отсутствие возникновения нарушений в Примере 6.

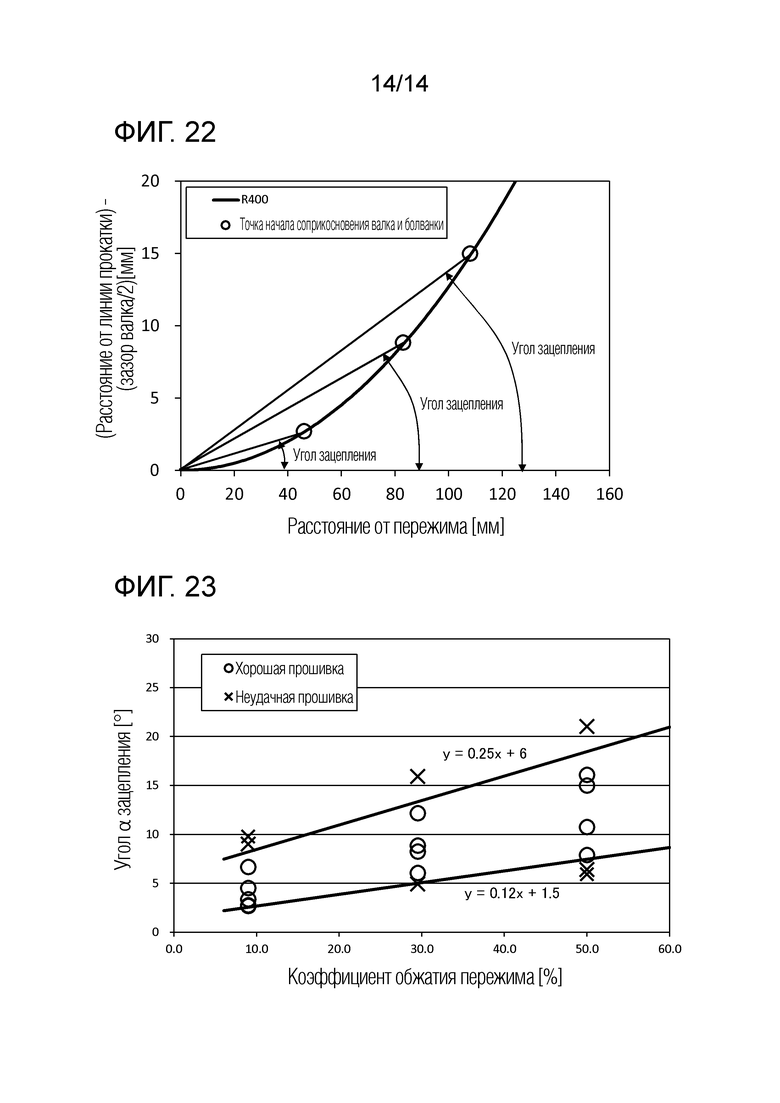

[Фиг. 22] Фиг. 22 представляет собой график, на котором показан угол (α) зацепления.

[Фиг. 23] Фиг. 23 представляет собой график, на котором показано возникновение/отсутствие возникновения нарушений в отношении угла (α) зацепления и коэффициента обжатия пережима.

Подробное описание вариантов осуществления настоящего изобретения

[0025]

Для достижения упомянутой выше цели, авторы выполнили исследования и, в результате, авторы пришли к следующим выводам.

[0026]

[Фундаментальная Конструкция Прокатного Стана с Наклонными Валками Трехвалкового Типа]

На Фиг. 1-4 схематично показана конструкция прокатного стана с наклонными валками трехвалкового типа. Среди этих чертежей, Фиг. 1 представляет собой вид в перспективе прокатного стана с наклонными валками при виде с выходной стороны прокатного стана с наклонными валками. Фиг. 2 представляет собой вид спереди прокатного стана с наклонными валками при виде вдоль линии PL прокатки с входной стороны прокатного стана. Фиг. 3 представляет собой вид сверху прокатного стана с наклонными валками. Фиг. 4 представляет собой вид сбоку прокатного стана с наклонными валками. На Фиг. 1 не показана оправка 2. На Фиг. 3 и 4 показан только один наклонный валок, расположенный над линией PL прокатки, как самый верхний валок 1, и не показаны другие нижние два наклонных валка 1. На Фиг. 4, заготовка WP показана в разрезе, взятом по плоскости, включающей в себя линию PL прокатки. На Фиг. 1-4 показан случай, в котором заготовка WP представляет собой круглую сплошную болванку. Иначе говоря, прокатный стан с наклонными валками, показанный на Фиг. 1-4, представляет собой прошивной прокатный стан, используемый для прошивной прокатки. В настоящем описании, прокатный стан с наклонными валками трехвалкового типа иногда называется просто прокатным станом с наклонными валками.

[0027]

Как видно на Фиг. 1-4, прокатный стан с наклонными валками включает в себя оправку 2 и три наклонных валка 1 в качестве инструмента для прокатки. Три наклонных валка 1 расположены с равномерными угловыми интервалами вокруг линии PL прокатки. В частности, три наклонных валка 1 расположены под углом 120° друг к другу. Один из трех наклонных валков 1 расположен непосредственно над (в вертикальном направлении) линией PL прокатки. При условии, что три наклонных валка 1 расположены с равномерными угловыми интервалами вокруг линии PL прокатки, других ограничений положений трех наклонных валков 1 не существует. Например, один из наклонных валков 1 может быть расположен непосредственно под (в вертикальном направлении) линией PL прокатки. Поперечная поверхность каждого из наклонных валков 1 разделена на входную поперечную поверхность 1a и выходную поперечную поверхность 1b, которые расположены бок о бок вдоль линии PL прокатки.

[0028]

Каждый из наклонных валков 1 имеет центральную ось 1c, наклоненную относительно линии PL прокатки. Иначе говоря, каждый из наклонных валков 1 имеет угол FA подачи (смотри Фиг. 3). Каждый из наклонных валков 1 имеет угол CA раскатки (смотри Фиг. 4). Угол FA подачи и угол CA раскатки являются регулируемыми. К тому же, каждый из наклонных валков 1 имеет зазор относительно линии PL прокатки. Этот зазор валка является регулируемым.

[0029]

Угол FA подачи представляет собой угол отклонения центральной оси 1c наклонного валка 1 от линии PL прокатки в окружном направлении вокруг линии PL прокатки. Угол CA раскатки представляет собой угол отклонения центральной оси 1c наклонного валка 1 от линии PL прокатки в радиальном направлении от линии PL прокатки.

[0030]

Расстояние между линией PL прокатки и входной поперечной поверхностью 1a постепенно уменьшается с увеличением расстояния от входа наклонного валка и уменьшением расстояния от выхода наклонного валка вдоль линии PL прокатки. С другой стороны, расстояние между линией PL прокатки и выходной поперечной поверхностью 1b постепенно увеличивается с увеличением расстояния от входа и уменьшением расстояния от выхода вдоль линии PL прокатки. Входная поперечная поверхность 1a представляет собой, например, конусную поверхность с постоянным уклоном. Выходная поперечная поверхность 1b представляет собой, например, конусную поверхность с постоянным уклоном.

[0031]

Оправка 2 расположена на линии PL прокатки между наклонными валками 1. Оправка 2 удерживается посредством стержня оправки, проходящего вдоль линии PL прокатки.

[0032]

Наклонная прокатка (прошивная прокатка) с использованием такого прокатного стана с наклонными валками осуществляется следующим образом. Заготовка WP, которая представляет собой круглую болванку, нагревается. Нагретая заготовка WP помещается на линию PL прокатки. Заготовка WP толкается посредством толкателя с обеспечением ее приведения в расположение между вращающимися наклонными валками 1 и в соприкосновение с вращающимися наклонными валками 1. Затем, заготовка WP перемещается вперед по линии PL прокатки, при этом вращаясь вокруг своей оси, и заготовка PL прошивается и прокатывается посредством наклонных валков 1 и оправки 2. Таким образом, изготавливается полая гильза (бесшовная металлическая труба) с заданной толщиной стенки и заданным наружным диаметром.

[0033]

Когда прокатный стан с наклонными валками используется в качестве удлинительного прокатного стана, процесс наклонной прокатки (удлинительной прокатки) является таким же, как процесс прошивной прокатки, за исключением того, что заготовка, подвергаемая удлинительной прокатке, представляет собой полую гильзу. В частности, заготовка перемещается вперед, при этом вращаясь вокруг своей оси, и заготовка удлиняется и прокатывается посредством наклонных валков 1 и оправки 2.

[0034]

[Изучение Практического Использования Прокатного Стана с Наклонными Валками Трехвалкового Типа]

Сначала авторы сконцентрировались на прошивной прокатке, которая является одним из описанных выше видов наклонной прокатки (прошивная прокатка и удлинительная прокатка) с использованием прокатного стана с наклонными валками трехвалкового типа. Они поступили так, потому что условия обработки для прошивной прокатки являются гораздо более тяжелыми, чем условия обработки для удлинительной прокатки. Авторы попытались выполнить изготовление бесшовной металлической трубы с небольшой толщиной стенки, которая считается слабым местом прошивной прокатки с использованием прокатного стана с наклонными валками трехвалкового типа (прошивного стана трехвалкового типа).

[0035]

В настоящем описании, изготовление бесшовного металлической трубы с небольшой толщиной стенки иногда называется изготовлением тонкостенной трубы.

[0036]

Если изготовление тонкостенной трубы выполняется посредством прошивной прокатки с использованием прокатного стана с наклонными валками трехвалкового типа, материал заготовки частично проталкивается между смежными наклонными валками, и заготовка перестает вращаться. По этой причине изготовление тонкостенной трубы является трудным.

[0037]

В качестве первой меры противодействия, авторы предприняли попытку уменьшения величины обработки толщины стенки, выполняемой посредством оправки. Авторы предположили, что возможно уменьшить величину проталкивания материала между смежными наклонными валками посредством уменьшения величины обработки толщины стенки. Для этого авторы использовали уменьшение зазора валка. Посредством уменьшения зазора валка, наружный диаметр заготовки уменьшается перед достижением заготовкой кончика оправки, и, после этого, наружный диаметр заготовки увеличивается. Таким образом, величина обработки толщины стенки, выполняемой посредством оправки, может быть уменьшена. Например, когда две полые гильзы с одинаковым наружным диаметром и одинаковой толщиной стенки изготавливаются соответственно из двух заготовок с разными площадями поперечного сечения (разными диаметрами), заготовка с меньшей площадью поперечного сечения (меньшим диаметром) в итоге требует меньше обработки.

[0038]

Тем не менее, авторы обнаружили, что если зазор валка является слишком маленьким относительно наружного диаметра заготовки, наружный диаметр полой гильзы, изготовленной посредством прошивной прокатки, становится неравномерным по отношению к направлению в длину. В этом случае, заготовка должна быть подвергнута значительной обработке, что приводит к возникновению дисбаланса между объемом перемещения материала у входной части наклонных валков и объемом перемещения материала у выходной части наклонных валков. Для уравновешивания объема перемещения материала у входной части наклонных валков и объема перемещения материала у выходной части наклонных валков необходимо уменьшить скорость перемещения заготовки у входной части. Объем перемещения материала в конкретном положении выражен как результат умножения площади поперечного сечения в этом положении на скорость перемещения заготовки в этом положении.

[0039]

Затем авторы выполнили различные эксперименты и численные анализы в поисках способа уменьшения скорости перемещения заготовки у входной части наклонных валков. В результате, авторы обнаружили, что посредством увеличения угла входной поперечной поверхности каждого из наклонных валков можно уменьшить скорость перемещения заготовки у входной части наклонных валков, посредством чего обеспечивается подавление колебания длины окружности заготовки.

[0040]

В настоящем описании, угол входной поперечной поверхности наклонного валка иногда называется углом входной поперечной поверхности. Угол входной поперечной поверхности обозначает, в сечении, включающем в себя линию прокатки, наибольшую величину угла между линией прокатки и входной поперечной поверхностью в области, в которой входная поперечная поверхность находится в контакте с заготовкой.

[0041]

Затем, в качестве второй меры противодействия, авторы предприняли попытку управления удлинением заготовки в каждом направлении во время прошивной прокатки. Это осуществляется посредством увеличения угла выходной поперечной поверхности каждого из наклонных валков. Посредством увеличения угла выходной поперечной поверхности каждого из наклонных валков, становится возможным уменьшение длины, по отношению к направлению в длину заготовки, области, в которой выходные поперечные поверхности наклонных валков находятся в контакте с заготовкой, и, таким образом, сдерживающее усилие материала в длину становится слабым. Тогда заготовка удлиняется проще в направлении в длину, но труднее в окружном направлении. Соответственно, уменьшается склонность материала к проталкиванию между смежными наклонными валками.

[0042]

В настоящем описании, угол выходной поперечной поверхности наклонного валка иногда называется углом выходной поперечной поверхности. Угол выходной поперечной поверхности обозначает, в сечении, включающем в себя линию прокатки, наибольшую величину угла между линией прокатки и выходной поперечной поверхностью в области, в которой выходная поперечная поверхность находится в контакте с заготовкой.

[0043]

Посредством принятия описанных выше мер и способов противодействия, становится возможным изготовление тонкостенной трубы посредством использования прокатного стана с наклонными валками трехвалкового типа, которое считалось невозможным.

[0044]

Тем не менее, описанные выше меры и способы противодействия подходят только для изготовления тонкостенной трубы. В случае применения этих мер и способов противодействия к изготовлению толстостенной трубы происходит следующая проблема: часть оправки, имеющая максимальный диаметр, зажимается у заднего конца изготовленной полой гильзы, и оправка не может быть извлечена из полой гильзы. Это является своего рода проблемой прокатки, и эта проблема называется застреванием оправки. Застревание оправки представляет собой феномен, возникающий по причине слишком малой длины окружности заготовки. Для исключения застревания оправки, длина окружности заготовки должна быть достаточно большой, что противоречит условию, требуемому для изготовления тонкостенной трубы.

[0045]

Таким образом, меры, предпринимаемые для изготовления толстостенной трубы, являются противоположными мерам, предпринимаемым для изготовления тонкостенной трубы. В частности, при изготовлении толстостенной трубы, для обеспечения наличия у заготовки достаточно большой площади поперечного сечения материала в положении у входной стороны оправки, должен быть увеличен зазор валка. В этом случае, для обеспечения приложения движущей силы к заготовке, нужно увеличить длину области, в которой в которой заготовка находится в контакте с наклонными валками, у входной части наклонных валков. В качестве средства для этого, уменьшается угол входной поперечной поверхности каждого из наклонных валков. К тому же, для обеспечения перемещения материала заготовки в окружном направлении, угол выходной поперечной поверхности наклонных валков должен быть уменьшен для увеличения сдерживающего усилия материала в длину.

[0046]

Для изготовления толстостенной трубы и изготовления тонкостенной трубы с использованием одного и того же прокатного стана с наклонными валками, в прокатном стане в разных случаях должны быть использованы наклонные валки, отличающиеся друг от друга по форме и размерам. Следовательно, могут быть расширены пределы изготавливаемой толщины стенки при изготовлении толстостенной трубы и при изготовлении тонкостенной трубы.

[0047]

Тем не менее, если происходит смена наклонных валков согласно толщине стенки изготавливаемой бесшовной металлической трубы, эффективность изготовления неминуемо снижается. Следовательно, при возможности требуется исключение смены наклонных валков.

[0048]

Авторы дополнительно провели исследование способа исключения потребности в смене наклонных валков. В результате, они обнаружили, что возможным средством для этого является выполнение входной поперечной поверхности каждого из наклонных валков в форме выпуклой поверхности. Входная поперечная поверхность каждого из наклонных валков как правило является конусной поверхностью с постоянным уклоном. В качестве средства для изготовления бесшовных металлических труб с разными толщинами стенки с использованием одних и тех же наклонных валков, авторы предложили идею использования наклонных валков, каждый из которых имеет выпуклую входную поперечную поверхность, и регулирования угла CA раскатки каждого из наклонных валков.

[0049]

Далее описана конструкция прокатного стана с наклонными валками трехвалкового типа. Прокатный стан с наклонными валками трехвалкового типа включает в себя входной кожух и выходной кожух, которые поддерживают оба конца центральных валов соответствующих наклонных валков. Каждый кожух или оба кожуха выполнены с возможностью вращения, и, таким образом, обеспечено регулирование угла FA подачи наклонных валков. Входной кожух и выходной кожух выполнены с возможностью регулирования входных опорных точек, в которых входной кожух поддерживает центральные валы соответствующих наклонных валков у входной стороны, и выходных опорных точек, в которых выходной кожух поддерживает центральные валы соответствующих наклонных валков у выходной стороны, соответственно, независимо друг от друга. Посредством отдельного регулирования этих опорных точек осуществляется регулирование углов раскатки наклонных валков. К тому же, обеспечено отдельное регулирование зазора валка у входной стороны и зазора валка у выходной стороны. Тем не менее, оба конца центральных валов соответствующих наклонных валков может поддерживать один кожух.

[0050]

На Фиг. 5 схематично показан иллюстративный наклонный валок 1 с выпуклой входной поперечной поверхностью 1a. Как видно на Фиг. 5, у границы между входной поперечной поверхностью 1a и выходной поперечной поверхностью 1b находится пережим G. Входная поперечная поверхность 1a наклонного валка 1 не является простой конусной поверхностью, то есть, не является конусной поверхностью с постоянным уклоном, а является выпуклой поверхностью. В настоящем описании, выпуклая поверхность означает конусную поверхность, уклон которой непрерывно изменяется, конусную поверхность, уклон которой прерывисто изменяется, или конусную поверхность, представляющую собой их комбинацию. Например, на виде входной поперечной поверхности 1a наклонного валка 1 в разрезе, взятом вдоль центральной оси 1c, видна выпукло изогнутая линия. Эта выпукло изогнутая линия выражена, например, посредством функции, выражающей круглую дугу с постоянным радиусом кривизны. Эта изогнутая линия может быть выражена посредством многочленной функции высшего порядка. В качестве альтернативы, на виде входной поперечной поверхности 1a наклонного валка 1 в разрезе, взятом вдоль центральной оси 1c, может быть видна комбинация выпукло изогнутой линии и прямой линии, или может быть видна комбинация множества прямых линий с разными уклонами. С другой стороны, выходная поперечная поверхность 1b наклонного валка 1 представляет собой конусную поверхность с постоянным уклоном.

[0051]

Далее описан способ изготовления тонкостенной трубы и изготовления толстостенной трубы посредством прошивной прокатки с использованием наклонных валков с выпуклыми входными поперечными поверхностями.

[0052]

Для изготовления тонкостенной трубы, углы CA раскатки наклонных валков увеличиваются. К тому же, зазор валка уменьшается. Таким образом, наклонные валки устанавливаются ближе к линии прокатки. В результате этого, точка начала контакта, в которой заготовка приходит в соприкосновение с наклонными валками, смещается к входу вдоль линии прокатки. Соответственно, заготовка приходит в соприкосновение с входной поперечной поверхностью наклонных валков в положении, в котором входные поперечные поверхности наклонных валков имеют большой уклон. Это регулирование также является преимущественным, когда заготовка, имеющая большой диаметр, должна быть сильно уменьшена.

[0053]

Посредством увеличения углов CA раскатки наклонных валков увеличиваются углы выходной поперечной поверхности наклонных валков. Тем не менее, углы входной поперечной поверхности наклонных валков практически не меняются. Это происходит в результате того, что входные поперечные поверхности наклонных валков представляют собой выпуклые поверхности. В этом случае, если входные поперечные поверхности наклонных валков представляют собой просто конусные поверхности и полностью имеют постоянный уклон, длины тела входных поперечных поверхностей должны быть предварительно увеличены. По мере увеличения углов CA раскатки наклонных валков, углы входной поперечной поверхности наклонных валков уменьшаются, и необходимо увеличить зазор валка у входных концов входных поперечных поверхностей до уровня, большего или равного диаметру заготовки. Тем не менее, когда входные поперечные поверхности представляют собой выпуклые поверхности, в этом нет необходимости. К тому же, даже если диаметр заготовки является большим, избыточное сдавливание материала не происходит, поскольку входные поперечные поверхности наклонных валков представляют собой выпуклые поверхности, и заготовка обрабатывается с получением постоянной длины окружности по всей ее длине. При изменении углов CA раскатки может быть выполнена смена оправки.

[0054]

Регулирование зазора валка может быть выполнено после регулирования углов CA раскатки наклонных валков или перед регулированием углов CA раскатки наклонных валков. Регулирование зазора валка и регулирование углов CA раскатки наклонных валков могут быть повторены для тонкого регулирования.

[0055]

Для изготовления толстостенной трубы, регулирование осуществляется противоположно регулированию для изготовления тонкостенной трубы. В частности, во-первых, уменьшаются углы CA раскатки наклонных валков. Затем увеличивается зазор валка. Таким образом, наклонные валки устанавливаются дальше от линии прокатки. В результате этого, точка начала контакта, в которой заготовка приходит в соприкосновение с наклонными валками, смещается к выходу вдоль линии прокатки. Соответственно, заготовка приходит в соприкосновение с наклонными валками в положении, в котором входные поперечные поверхности наклонных валков имеют небольшие уклоны.

[0056]

Посредством уменьшения углов CA раскатки наклонных валков перед регулированием зазора валка уменьшаются углы выходной поперечной поверхности наклонных валков. В этом случае, если входные поперечные поверхности наклонных валков представляют собой просто конусные поверхности и полностью имеют постоянный уклон, по мере уменьшения углов CA раскатки наклонных валков увеличиваются углы входной поперечной поверхности. В результате этого, длина области контакта, в которой заготовка находится в контакте с входными поперечными поверхностями наклонных валков, становится меньше, и заготовка не может приходить в устойчивое соприкосновение с наклонными валками. Тем не менее, когда входные поперечные поверхности представляют собой выпуклые поверхности, угол входной поперечной поверхности практически не изменяется, и в приведении заготовки в соприкосновение с наклонными валками не возникают нарушения. При изменении углов CA раскатки может быть выполнена смена оправки.

[0057]

Как описано выше, когда входные поперечные поверхности наклонных валков представляют собой выпуклые поверхности, становится возможным изготовление бесшовных металлических труб с разными толщинами стенки посредством использования одних и тех же наклонных валков только посредством изменения состояний установки наклонных валков. Во время процесса изготовления, даже когда заготовка имеет большой диаметр, колебание длины окружности материала предотвращается, и не возникает проблема прокатки, такая как проталкивание материала, застревание оправки, и так алее.

[0058]

Посредством принятия описанных выше соответствующих мер и способов противодействия, возможно производить бесшовную металлическую трубу, независимо от того, является ли она толстостенной металлической трубой или тонкостенной металлической трубой, посредством наклонной прокатки (прошивной прокатки или удлинительной прокатки) с использованием прокатного стана с наклонными валками трехвалкового типа. Степень толщины стенки бесшовной металлической трубы выражена соотношением толщины стенки и наружного диаметра. Это соотношение также называется отношением толщины стенки к наружному диаметру. Малая величина отношения толщины стенки к наружному диаметру означает, что степень толщины стенки бесшовной металлической трубы является небольшой, и это значит, что металлическая труба имеет тонкую стенку. Изготовление тонкостенной бесшовной металлической трубы с отношением толщины стенки к наружному диаметру, составляющим 0,07 или меньше, посредством обычной прошивной прокатки с использованием прокатного стана с наклонными валками трехвалкового типа являлось затруднительным. Посредством принятия описанных выше мер и способов противодействия, становится возможным изготовление не только толстостенной бесшовной металлической трубы, но и тонкостенной бесшовной металлической трубы с отношением толщины стенки к наружному диаметру, составляющим 0,07 или меньше.

[0059]

Посредством принятия описанных выше мер и способов противодействия, становится возможным выполнение прошивной прокатки для высокой степени обработки посредством использования круглой болванки с большим наружным диаметром в качестве заготовки. Тогда становится возможным сведение заготовок к круглым болванкам с большим наружным диаметром, в результате чего обеспечивается преимущественный эффект, заключающийся в значительном уменьшении затрат на производство стали и прокатку на блюминге.

[0060]

Способ изготовления бесшовной металлической трубы согласно настоящему изобретению разработан на основании описанных выше выводов.

[0061]

В способе изготовления бесшовной металлической трубы согласно настоящему изобретению, первая бесшовная металлическая труба с первой толщиной стенки и вторая бесшовная металлическая труба со второй толщиной стенки, которая отличается от первой толщины стенки, изготавливаются посредством использования прокатного стана с наклонными валками. Прокатный стан с наклонными валками включает в себя оправку и три наклонных валка. Оправка расположена на линии прокатки. Три наклонных валка расположены с равномерными угловыми интервалами вокруг линии прокатки, и каждый из трех наклонных валков имеет входную поперечную поверхность и выходную поперечную поверхность. Расстояние между линией прокатки и входной поперечной поверхностью постепенно уменьшается с увеличением расстояния от входа и с уменьшением расстояния от выхода вдоль линии прокатки. Расстояние между линией прокатки и выходной поперечной поверхностью постепенно увеличивается с увеличением расстояния от входа и с уменьшением расстояния от выхода вдоль линии прокатки.

[0062]

Упомянутый выше способ изготовления включает в себя первый этап наклонной прокатки, этап изменения настройки и второй этап наклонной прокатки. На первом этапе наклонной прокатки, первая нагретая заготовка прокатывается посредством прокатного стана с наклонными валками. На этапе изменения настройки, состояние установки прокатного стана с наклонными валками изменяется согласно порядку (a) или (b), как описано далее. На втором этапе наклонной прокатки, вторая нагретая заготовка прокатывается при измененном состоянии. (Структура способа изготовления, имеющего эти признаки, называется первой структурой процесса.)

(a) Когда вторая толщина стенки меньше, чем первая толщина стенки, угол раскатки каждого из наклонных валков задается с большей величиной, чем угол раскатки каждого из наклонных валков, заданный для первого этапа наклонной прокатки.

(b) Когда вторая толщина стенки больше, чем первая толщина стенки, угол раскатки каждого из наклонных валков задается с меньшей величиной, чем угол раскатки каждого из наклонных валков, заданный для первого этапа наклонной прокатки.

[0063]

Способ изготовления с первой структурой процесса позволяет изготавливать как тонкостенную бесшовную металлическую трубу, так и толстостенную бесшовную металлическую трубу без образования каких-либо проблем с качеством посредством использования прокатного стана с наклонными валками трехвалкового типа. Таким образом, прокатный стан с наклонными валками трехвалкового типа может быть приведен в практическое использование.

[0064]

Первая толщина стенки и вторая толщина стенки представляют собой целевые величины толщины стенки, и фактические толщины стенки, полученные после наклонной прокатки, могут слегка отличаться от целевых величин, обозначенных как первая и вторая толщины стенки.

[0065]

В типичном примере, стан наклонной прокатки представляет собой прошивной прокатный стан. В этом случае, первый этап наклонной прокатки и второй этап наклонной прокатки представляют собой этапы прошивной прокатки. Первая заготовка и вторая заготовка представляют собой круглые сплошные болванки.

[0066]

В другом типичном примере, стан наклонной прокатки представляет собой удлинительный прокатный стан. В этом случае, первый этап наклонной прокатки и второй этап наклонной прокатки представляют собой этапы удлинительной прокатки. Первая заготовка и вторая заготовка представляют собой круглые полые гильзы.

[0067]

На первом этапе наклонной прокатки и на втором этапе наклонной прокатки способа изготовления с первой структурой процесса, угол выходной поперечной поверхности в области контакта, в которой выходная поперечная поверхность находится в контакте с заготовкой (угол выходной поперечной поверхности), предпочтительно больше или равен 0° и меньше или равен 9°. На первом этапе наклонной прокатки, когда отношение первой толщины стенки к наружному диаметру первой бесшовной металлической трубы составляет 0,07 или меньше, угол выходной поперечной поверхности задается больше, чем 3°. Таким же образом, на втором этапе наклонной прокатки, когда отношение второй толщины стенки к наружному диаметру второй бесшовной металлической трубы меньше или равно 0,07, угол выходной поперечной поверхности задается больше, чем 3°. (Структура способа изготовления, дополнительно имеющего этот признак, называется второй структурой процесса.)

[0068]

Способ изготовления со второй структурой процесса является преимущественным, когда первая бесшовная металлическая труба представляет собой тонкостенную бесшовную металлическую трубу, или когда вторая бесшовная металлическая труба представляет собой тонкостенную бесшовную металлическую трубу. Только если угол выходной поперечной поверхности задан в упомянутом выше диапазоне величин, возможно изготавливать тонкостенную металлическую трубу в качестве первой бесшовной металлической трубы или второй бесшовной металлической трубы без образования каких-либо проблем с качеством. С точки зрения возникновения этого эффекта, угол выходной поперечной поверхности предпочтительно больше, чем 3°. Какой либо верхний предел для угла выходной поперечной поверхности конкретно не задан. Тем не менее, учитывая конструкцию оправки, верхний предел для угла выходной поперечной поверхности предпочтительно составляет 9°, и более предпочтительно составляет 6°.

[0069]

В способе изготовления с первой структурой процесса или со второй структурой процесса, предпочтительно, входная поперечная поверхность представляет собой выпуклую поверхность, и наклонные валки, используемые на первом этапе наклонной прокатки, также используются на втором этапе наклонной прокатки. (Структура способа изготовления, дополнительно имеющего эти признаки, называется третьей структурой процесса.)

[0070]

В способе изготовления с третьей структурой процесса, отсутствует необходимость в сменах наклонных валков для первого этапа наклонной прокатки и для второго этапа наклонной прокатки. Таким образом, становится возможным изготовление первой бесшовной металлической трубы и второй бесшовной металлической трубы, которые имеют разные толщины стенки, посредством использования одного прокатного стана с наклонными валками, без смены наклонных валков. Соответственно, обеспечена превосходная эффективность изготовления.

[0071]

В способе изготовления с первой структурой процесса или со второй структурой процесса, например, первая заготовка и вторая заготовка являются сплошными. Иначе говоря, первый этап наклонной прокатки и второй этап наклонной прокатки могут представлять собой этапы прошивной прокатки. В этом случае, на первом этапе наклонной прокатки и на втором этапе наклонной прокатки, когда целевым является коэффициент прошивки, равный 3,5 или больше, предпочтительно, угол входной поперечной поверхности задан как больший или равный 8° и меньший или равный 15°, и коэффициент обжатия пережима задан как равный 30% или больше. (Структура способа изготовления, дополнительно имеющего эти признаки, называется четвертой структурой процесса.)

[0072]

Способ изготовления с четвертой структурой процесса является преимущественным, когда первый этап наклонной прокатки и второй этап наклонной прокатки представляют собой этапы прошивной прокатки. Когда прошивная прокатка с высокой степенью обработки, такая как прошивная прокатка, в которой целевым является коэффициент прошивки, равный 3,5 или больше, выполняется с углом входной поперечной поверхности и коэффициентом обжатия пережима, заданными в упомянутых выше диапазонах, возможно изготавливать первую бесшовную металлическую трубу и вторую бесшовную металлическую трубу без образования каких-либо проблем с качеством. С точки зрения возникновения этого эффекта, угол входной поперечной поверхности предпочтительно больше или равен 8° и меньше или равен 15°. С этой же точки зрения, коэффициент обжатия пережима предпочтительно равен 30% или больше. Какой либо верхний предел для коэффициента обжатия пережима конкретно не задан. Тем не менее, если коэффициент обжатия пережима является большим и если площадь поперечного сечения материала является небольшой, реактивная сила, воздействующая на наклонные валки, становится большой. Для достижения достаточной несущей способности для поддерживания валов наклонных валков, валы наклонных валков должны быть достаточно большими, и, соответственно, диаметры валков должны быть достаточно большими. Когда количество наклонных валков составляет три или более, наклонные валки могут соприкасаться друг с другом, и, следовательно, верхний предел для коэффициента обжатия пережима предпочтительно составляет 60%.

[0073]

В настоящем описании, коэффициент прошивки обозначает отношение длины бесшовной металлической трубы, полученной посредством прошивной прокатки, к длине заготовки перед прошивной прокаткой. В частности, коэффициент прошивки при первой наклонной прокатке обозначает отношение длины первой бесшовной металлической трубы к длине первой заготовки. Коэффициент прошивки при второй наклонной прокатке обозначает отношение длины второй бесшовной металлической трубы к длине второй заготовки. С другой точки зрения, коэффициент прошивки обозначает отношение площади поперечного сечения заготовки перед прошивной прокаткой к площади поперечного сечения бесшовной металлической трубы, полученной посредством прошивной прокатки. Таким образом, коэффициент прошивки представляет собой показатель степени обработки посредством прошивной прокатки. Когда наклонная прокатка представляет собой удлинительную прокатку, коэффициент прошивки называется коэффициентом удлинения.

[0074]

В настоящем описании, коэффициент (GD) обжатия пережима [%] определен Формулой (A), представленной далее, в которой в качестве параметров используются наружный диаметр (DB) круглой болванки, используемой в качестве заготовки, и зазор (RO) валка.

GD=(DB - RO)/DB × 100 (A)

[0075]

В Формуле (A), зазор (RO) валка обозначает степень зазора валка в области пережима валка, то есть, у границы между входной поперечной поверхностью и выходной поперечной поверхностью валка. Точнее, зазор (RO) валка представляет собой величину, которая равна двум кратчайшим расстояниям между поверхностью (например, входной поперечной поверхностью) валка и линией прокатки.

[0076]

В способе изготовления с любой из структур процесса с первой по третью, например, первая заготовка и вторая заготовка являются сплошными. Иначе говоря, первый этап наклонной прокатки и второй этап наклонной прокатки могут быть этапами прошивной прокатки. В этом случае, предпочтительно, входная поперечная поверхность представляет собой выпуклую поверхность, и в сечении наклонного валка, включающем в себя центральную ось наклонного валка, видна круглая дуга как линия, образующая входную поперечную поверхность. Величина, вычисленная посредством деления радиуса кривизны круглой дуги на наружный диаметр первой заготовки или второй заготовки, больше или равна 1,67 и меньше или равна 6,67. (Структура способа изготовления, дополнительно имеющего этот признак, называется пятой структурой процесса).

[0077]

Способ изготовления с пятой структурой процесса является преимущественным, когда прокатный стан с наклонными валками представляет собой прошивной прокатный стан и когда первый этап наклонной прокатки и второй этап наклонной прокатки представляют этапы прошивной прокатки. В настоящем описании, когда входная поперечная поверхность представляет собой выпуклую поверхность, и когда круглая дуга видна как линия, образующая входную поперечную поверхность в сечении наклонного валка вдоль центральной оси наклонного валка, величина, вычисленная посредством деления радиуса кривизны круглой дуги на наружный диаметр круглой болванки, используемой в качестве заготовки, в некоторых случаях называется показателем изогнутой поверхности.

[0078]

На первом этапе наклонной прокатки и на втором этапе наклонной прокатки, если показатель изогнутой поверхности входной поперечной поверхности по отношению к первой заготовке и показатель изогнутой поверхности входной поперечной поверхности по отношению ко второй заготовке лежат в упомянутом выше диапазоне, возможно изготавливать первую бесшовную металлическую трубу и вторую бесшовную металлическую трубу без образования каких-либо проблем с качеством. С точки зрения возникновения этого эффекта, показатель изогнутой поверхности входной поперечной поверхности предпочтительно больше или равен 1,67 и меньше или равен 6,67. Тем не менее, если радиус кривизны, из которого получен показатель изогнутой поверхности входной поперечной поверхности, является небольшим, материал прокатывается по короткой области контакта, и поверхность наклонного валка подвергается заметному абразивному износу. Если радиус кривизны является большим, длина тела входной поперечной поверхности каждого из наклонных валков должна быть увеличена для гарантированного обеспечения возможности приведения заготовки в зацепление с наклонными валками, в результате чего увеличиваются затраты на оборудование и затраты на изготовление наклонных валков. Следовательно, когда используется круглая болванка с наружным диаметром 60 мм, радиус кривизны предпочтительно больше или равен 150 мм и меньше или равен 350 мм. В этом случае, предпочтительный диапазон для показателя изогнутой поверхности, согласно вычислениям, больше или равен 2,50 и меньше или равен 5,83.

[0079]

В способе изготовления с любой из структур процесса с первой по третью, например, первая заготовка и вторая заготовка являются сплошными. Иначе говоря, первый этап наклонной прокатки и второй этап наклонной прокатки могут представлять собой этапы прошивной прокатки. В этом случае, предпочтительно, на первом этапе наклонной прокатки и на втором этапе наклонной прокатки, коэффициент (GD) обжатия пережима и угол (α) зацепления удовлетворяют условию, выраженному Формулой (1) далее. (Структура способа изготовления, дополнительно имеющего этот признак, называется шестой структурой процесса.)

0,12×GD+1,5≤α≤0,25×GD+6 (1)

[0080]

Коэффициент (GD) обжатия пережима в Формуле (1) определен посредством Формулы (A) выше. Угол (α) зацепления определен следующим образом. Плоскость, включая в себя как центральную ось наклонного валка, так и линию прокатки, основана на предположении, что угол FA подачи наклонного валка равен 0°. В плоскости, начерчена линия, соединяющая точку начала контакта, в которой заготовка (круглая болванка) приходит в соприкосновение с наклонным валком, и точку пережима. Точка начала контакта, в которой заготовка приходит в соприкосновение с наклонным валком, соответствует точке зацепления, в которой заготовка приходит в зацепление с входной поперечной поверхностью наклонного валка. Угол между линией и линией прокатки представляет собой угол (α) зацепления.

[0081]

Способ изготовления с шестой структурой процесса является преимущественным, когда прокатный стан с наклонными валками представляет собой прошивной прокатный стан и когда первый этап наклонной прокатки и второй этап наклонной прокатки представляют этапы прошивной прокатки. Когда коэффициент (GD) обжатия пережима и угол (α) зацепления удовлетворяют условиям, выраженным Формулой (1), возможно изготавливать первую бесшовную металлическую трубу и вторую бесшовную металлическую трубу без образования каких-либо проблем с качеством. Для получения этого эффекта, как показано в Формуле (1), угол (α) зацепления предпочтительно больше или равен "0,12×GD+1,5" и меньше или равен "0,25×GD+6". С другой точки зрения, уклон входной поперечной поверхности предпочтительно задан таким образом, чтобы увеличиваться с уменьшением расстояния от входного конца входной поперечной поверхности, в результате чего коэффициент (GD) обжатия пережима и угол (α) зацепления могут удовлетворять условиям, выраженным Формулой (1).

[0082]

Далее со ссылкой на чертежи описаны конкретные примеры способа изготовления согласно настоящему изобретению. Фиг. 6 представляет собой блок-схему, на которой показан способ изготовления бесшовной металлической трубы согласно настоящему изобретению. Как видно на Фиг. 6, способ изготовления согласно настоящему изобретению включает в себя первый этап (#5) наклонной прокатки, этап (#10) изменения настройки и второй этап (#15) наклонной прокатки.

[0083]

[Первый Этап (#5) Наклонной Прокатки]

На первом этапе (#5) наклонной прокатки, первая заготовка прокатывается посредством использования прокатного стана с наклонными валками трехвалкового типа для изготовления первой бесшовной металлической трубы с первой толщиной стенки. Перед этим, первая заготовка нагревается до заданной температуры в нагревательной печи. Заготовка нагревается до температуры, например, лежащей в диапазоне 1150-1250°C.

[0084]

Первая заготовка представляет собой круглую болванку. В этом случае, прокатный стан с наклонными валками представляет собой прошивной прокатный стан, и круглая болванка прошивается и прокатывается посредством прошивного прокатного стана. Тем не менее, первая заготовка может представлять собой полую гильзу. Полая гильза может представлять собой полую гильзу, изготовленную посредством прошивной прокатки, или может быть изготовлена с помощью любого другого способа. В этом случае, прокатный стан с наклонными валками представляет собой удлинительный прокатный стан, и полая гильза удлиняется и прокатывается посредством удлинительного прокатного стана.

[0085]

[Второй Этап (#15) Наклонной Прокатки]

На втором этапе (#15) наклонной прокатки, вторая заготовка прокатывается посредством прокатного стана с наклонными валками трехвалкового типа для изготовления второй бесшовной металлической трубы со второй толщиной стенки, отличающейся от первой толщины стенки. Как и в случае первого этапа наклонной прокатки, перед вторым этапом наклонной прокатки вторая заготовка нагревается до заданной температуры.

[0086]

На втором этапе наклонной прокатки, используется тот же прокатный стан с наклонными валками, который используется на первом этапе наклонной прокатки. Прокатный стан с наклонными валками, используемый на первом этапе наклонной прокатки и на втором этапе наклонной прокатки, включает в себя наклонные валки, входные поперечные поверхности которых являются выпуклыми поверхностями, как видно на Фиг. 5. Тем не менее, входные поперечные поверхности наклонных валков могут быть конусными поверхностями с постоянным уклоном, как видно на Фиг. 1-4. Выходные поперечные поверхности наклонных валков являются конусными поверхностями с постоянным уклоном, как видно на Фиг. 1-5. Расстояние между линией прокатки и входной поперечной поверхностью каждого из наклонных валков постепенно уменьшается с увеличением расстояния от входа и с уменьшением расстояния от выхода вдоль линии прокатки. Расстояние между линией прокатки и выходной поперечной поверхностью каждого из наклонных валков постепенно увеличивается с увеличением расстояния от входа и с уменьшением расстояния от выхода вдоль линии прокатки.

[0087]

Если первая заготовка представляет собой круглую болванку, то и вторая заготовка представляет собой круглую болванку. Если первая заготовка представляет собой полую гильзу, то и вторая заготовка представляет собой полую гильзу. Когда вторая заготовка представляет собой круглую болванку, круглая болванка прошивается и прокатывается посредством прошивного прокатного стана. Когда вторая заготовка представляет собой полую гильзу, полая гильза удлиняется и прокатывается посредством удлинительного прокатного стана.

[0088]

Форма и размеры второй заготовки являются такими же, как форма и размеры первой заготовки. Тем не менее, форма и размеры второй заготовки могут отличаться от формы и размеров первой заготовки. Материал второй заготовки является таким же, как материал первой заготовки. Тем не менее, материал второй заготовки может отличаться от материала первой заготовки.

[0089]

[Этап (#10) Изменения Настройки]

Этап (#10) изменения настройки осуществляется после первого этапа (#5) наклонной прокатки и перед вторым этапом (#15) наклонной прокатки для изменения состояния установки прокатного стана с наклонными валками согласно порядку (a) или (b), как описано далее. Таким образом, на этапе (#10) изменения настройки, на основании состояния установки прокатного стана с наклонными валками для первого этапа наклонной прокатки, состояние установки прокатного стана с наклонными валками изменяется на состояние, соответствующее второму этапу наклонной прокатки.

(a) Когда вторая толщина стенки меньше, чем первая толщина стенки, угол раскатки каждого из наклонных валков задают больше, чем угол раскатки, заданный для первого этапа наклонной прокатки.

(b) Когда вторая толщина стенки больше, чем первая толщина стенки, угол раскатки каждого из наклонных валков задают меньше, чем угол раскатки, заданный для первого этапа наклонной прокатки.

[0090]

На Фиг. 7 и 8 схематично показаны конкретные примеры этапа изменения настройки. На Фиг. 7 показан порядок (a) изменения. На Фиг. 8 показан порядок (b) изменения. На Фиг. 7 и 8 показан случай, в котором входная поперечная поверхность 1a каждого из наклонных валков 1 представляет собой выпуклую поверхность.

[0091]

Как видно на Фиг. 7 и 8, входная поперечная поверхность 1a наклонного валка 1 представляет собой выпуклую поверхность. При виде входной поперечной поверхности 1a в разрезе, взятом по центральной оси 1c наклонного валка 1, видна выпукло изогнутая линия. Эта выпукло изогнутая линия может быть выражена функцией, которая определяет круглую кривую с постоянным радиусом кривизны. С другой стороны, выходная поперечная поверхность 1b наклонного валка 1 представляет собой конусную поверхность.

[0092]

Расстояние между линией PL прокатки и входной поперечной поверхностью 1a наклонного валка 1 постепенно уменьшается с увеличением расстояния от входа и с уменьшением расстояния от выхода вдоль линии PL прокатки. С другой стороны, расстояние между линией PL прокатки и выходной поперечной поверхностью 1b наклонного валка 1 постепенно увеличивается с увеличением расстояния от входа и с уменьшением расстояния от выхода вдоль линии PL прокатки.

[0093]

[Порядок (a) Изменения]

Порядок (a) применяется, когда вторая толщина стенки меньше, чем первая толщина стенки. С другой точки зрения, порядок (a) применяется, когда на втором этапе наклонной прокатки требуется изготовление тонкостенной бесшовной металлической трубы. В этом случае, угол CA раскатки каждого из наклонных валков 1 задается больше, чем угол CA раскатки, заданный для первого этапа наклонной прокатки. Таким образом, угол Ɵb выходной поперечной поверхности каждого из наклонных валков 1 увеличивается.

[0094]

Посредством изменения состояния установки прокатного стана с наклонными валками согласно порядку (a), на втором этапе наклонной прокатки для изготовления второй бесшовной металлической трубы не возникает избыточное сдавливание, и вторая заготовка WP обрабатывается с обеспечением постоянной длины окружности по всей ее длине. Таким образом, становится возможным изготовление тонкостенной бесшовной металлической трубы без образования каких-либо проблем с качеством.

[0095]

[Порядок (b) Изменения]

Порядок (b) применяется, когда вторая толщина стенки больше, чем первая толщина стенки. С другой точки зрения, порядок (b) применяется, когда на втором этапе наклонной прокатки требуется изготовление толстостенной бесшовной металлической трубы. В этом случае, угол CA раскатки каждого из наклонных валков 1 задается меньше, чем угол CA раскатки, заданный для первого этапа наклонной прокатки. Таким образом, угол Ɵb выходной поперечной поверхности каждого из наклонных валков 1 уменьшается.

[0096]

Посредством изменения состояния установки прокатного стана с наклонными валками согласно порядку (b), на втором этапе наклонной прокатки для изготовления второй бесшовной металлической трубы не возникает нарушение зацепления с наклонными валками. Таким образом, становится возможным изготовление толстостенной бесшовной металлической трубы без образования каких-либо проблем с качеством.

[0097]

К тому же, когда первая заготовка и вторая заготовка имеют одинаковую форму и размеры, это является преимущественным со следующей точки зрения. Состояния установки оборудования (например, конвейерной системы), расположенного вверх по потоку от прокатного стана с наклонными валками, может быть одинаковым для первого этапа наклонной прокатки и для второго этапа наклонной прокатки. Соответственно, эффективность изготовления является превосходной.

[Пример 1]

[0098]

В Примере 1 проведено испытание прошивной прокатки. В испытании прошивной прокатки, в качестве заготовки для прокатки использована круглая болванка из углеродистой стали, и круглая болванка из углеродистой стали прошита и прокатана для обработки в полую гильзу (бесшовную металлическую трубу). В качестве возможных компонентов для прокатного стана с наклонными валками подготовлено множество оправок с разными размерами и формами (Оправки № A-F). Также подготовлено множество наклонных валков с разными размерами и формами (Валки № R60-R600 и O-Z).

[0099]

Фиг. 9 представляет собой внешний вид оправки, которая использована для испытания прошивной прокатки. Как видно на Фиг. 9, каждая из оправок 2 Оправок № A-F имеет форму обычного артиллерийского снаряда. Далее в Таблице 1 показаны размеры оправок 2 Оправок № A-F. В Таблице 1, "L" обозначает длину от кончика до точки максимального диаметра вдоль оси оправки 2, как видно на Фиг. 9. В Таблице 1, "D" обозначает максимальный диаметр тела оправки 2, как видно на Фиг. 9.

[0100]

[Таблица 1]

ТАБЛИЦА 1

[0101]

Фиг. 10 и 11 представляют собой внешние виды наклонных валков, которые использованы для испытания прошивной прокатки. На Фиг. 10 показаны наклонные валки 1 Валков № R60-R600. На Фиг. 11 показаны наклонные валки 1 Валков № O-Z.

[0102]

Как видно на Фиг. 10, поперечная поверхность каждого наклонного валка 1 Валков № R60-R600 1 разделена на входную поперечную поверхность 1a и выходную поперечную поверхность 1b посредством пережима G. Входная поперечная поверхность 1a представляет собой выпуклую поверхность. При виде входной поперечной поверхности 1a в разрезе, взятом вдоль центральной оси 1c наклонного валка 1, видна выпукло изогнутая линия. Эта выпукло изогнутая линия представляет собой дугу с постоянным радиусом (RG) кривизны. Выходная поперечная поверхность 1b представляет собой конусную поверхность. Наклонные валки 1 Валков № R60-R600 имеют одинаковую общую длину в осевом направлении. Наклонные валки 1 Валков № R60-R600 имеют одинаковую длину выходной поперечной поверхности 1b в направлении осевой длины. Наклонные валки 1 Валков № R60-R600 имеют разную длину входной поперечной поверхности 1a в осевом направлении, в зависимости от радиуса кривизны дуги, образующей выпуклую поверхность (RG). Следовательно, к входному концу входной поперечной поверхности 1a при необходимости присоединен вспомогательный цилиндр 1aa.

[0103]

Далее в Таблице 2 показаны размеры Валков № R60-R600, которые использованы в качестве наклонных валков 1. На Фиг. 10 показаны размеры, которые являются общими для Валков № R60-R600 наклонных валков 1. В Таблице 2, "RG" обозначает радиус кривизны дуги, образующей выпуклую поверхность входной поперечной поверхности 1a, как видно на Фиг. 10. В Таблице 2, "H" обозначает длину вспомогательного цилиндра 1aa в осевом направлении, как видно на Фиг. 10.

[0104]

[Таблица 2]

ТАБЛИЦА 2

[0105]

Как видно на Фиг. 11, поперечная поверхность каждого наклонного валка 1 Валков № O-Z разделена на входную поперечную поверхность 1a и выходную поперечную поверхность 1b посредством пережима G. Входная поперечная поверхность 1a представляет собой конусную поверхность. Выходная поперечная поверхность 1b представляет собой конусную поверхность. Наклонные валки 1 Валков № O-Z имеют одинаковую длину входной поперечной поверхности 1a в осевом направлении. Наклонные валки 1 Валков № O-Z имеют одинаковую длину выходной поперечной поверхности 1b в осевом направлении. Соответственно, наклонные валки 1 Валков № O-Z имеют одинаковую общую длину. Общая длина наклонных валков 1 Валков № O-Z является такой же, как общая длина наклонных валков 1 Валков № R60-R600.

[0106]

Далее в Таблице 3 показаны размеры Валков № O-Z. На Фиг. 11 показаны размеры, которые являются общими для Валков № O-Z, используемых в качестве наклонных валков 1. В Таблице 3, "αa" обозначает уклон входной поперечной поверхности 1a, как видно на Фиг. 11.

[0107]

[Таблица 3]

ТАБЛИЦА 3

[0108]

В испытании прошивной прокатки в Примере 1, оправки Оправок № A-D и наклонные валки Валков № O, P, R и S использованы в различных комбинациях для прошивной прокатки. В испытании, круглая болванка нагрета до 1200° C. Угол FA подачи каждого из наклонных валков равен 10°. Угол CA раскатки и зазор валка изменяются.

[0109]

Выполнена попытка изготовления полых гильз (бесшовных металлических труб), имеющих одинаковый наружный диаметр и разные толщины стенки. Это сделано по следующей причине. На практике, полые гильзы, изготовленные посредством прошивной прокатки, передаются на удлинительный прокатный стан, и, в большинстве случаев, полые гильзы должны иметь одинаковый наружный диаметр.

[0110]

Далее в Таблице 4 показаны состояния испытания и результаты испытания в Примере 1.

[0111]

[Таблица 4]

ТАБЛИЦА 4

(Примечание) "  " в столбце «Оценка» означает превосходно.

" в столбце «Оценка» означает превосходно.

[0112]

Во-первых, в Состоянии 1, в котором использованы наклонные валки Валка № O и оправка Оправки № A, осуществлена прошивная прокатка. Затем, в Состоянии 2, в котором зазор валка меньше, чем в Состоянии 1, осуществлена прошивная прокатка. Состояние 2 предусмотрено для изготовления бесшовной металлической трубы с целевой величиной толщины стенки меньше, чем целевая величина толщины стенки в Состоянии 1. Тем не менее, во время прошивной прокатки, выполняемой в Состояние 2, возникает проталкивание материала. Следовательно, наклонные валки заменены наклонными валками Валка № P, угол выходной поперечной поверхности изменен с 0° на 3°, и оправка заменена оправкой Оправки № B. В этом состоянии (Состояние 3), осуществлена прошивная прокатка. Во время прошивной прокатки в Состоянии 3, проталкивание материала или какая либо другая проблема не возникает, и обеспечено изготовление бесшовной металлической трубы с толщиной стенки меньше, чем толщина стенки, полученная в Состоянии 1.

[0113]

В Состоянии 4 и в Состоянии 5, зазор валка задан меньше, чем в Состоянии 3, и осуществлена прошивная прокатка для изготовления бесшовной металлической трубы с меньшей толщиной стенки. Посредством прошивной прокатки в Состоянии 4, без проблем получена бесшовная металлическая труба с толщиной стенки меньше, чем толщина стенки, полученная в Состоянии 3. С другой стороны, во время прошивной прокатки в Состоянии 5, возникает проталкивание материала. Следовательно, наклонные валки заменены наклонными валками Валка № R, угол выходной поперечной поверхности изменен на 6°, и оправка заменена оправкой Оправки № C. В этом состоянии (Состояние 6), осуществлена прошивная прокатка. Посредством прошивной прокатки в Состоянии 6 обеспечено изготовление бесшовной металлической трубы с толщиной стенки меньше, чем толщина стенки, полученная в Состоянии 4.

[0114]

В Состоянии 7 и в Состоянии 8, зазор валка задан меньше, чем в Состоянии 6, и осуществлена прошивная прокатка для изготовления бесшовной металлической трубы с меньшей толщиной стенки. Посредством прошивной прокатки в Состоянии 7, получена бесшовная металлическая труба с толщиной стенки меньше, чем толщина стенки, полученная в Состоянии 6. С другой стороны, во время прошивной прокатки в Состоянии 8, возникает проталкивание материала. Следовательно, наклонные валки заменены наклонными валками Валка № S, угол выходной поперечной поверхности изменен на 9°, и оправка заменена оправкой Оправки № D. В этом состоянии (Состояние 9), осуществлена прошивная прокатка. Посредством прошивной прокатки в Состоянии 9, обеспечено изготовление бесшовной металлической трубы с толщиной стенки меньше, чем толщина стенки, полученная в Состоянии 7. Затем, осуществлена прошивная прокатка в Состоянии 10, в котором зазор валка меньше, чем в Состоянии 9. Во время прошивной прокатки в Состоянии 10, возникает проталкивание материала.

[0115]

Затем, в Состоянии 11 и в Состоянии 12, зазор валка задан больше, чем в Состоянии 9, и осуществлена прошивная прокатка для изготовления бесшовной металлической трубы с большей толщиной стенки. Посредством прошивной прокатки в Состоянии 11 проучена бесшовная металлическая труба с толщиной стенки больше, чем толщина стенки, полученная в Состоянии 9. Во время прошивной прокатки в Состоянии 12, возникает застревание оправки. Следовательно, наклонные валки заменены наклонными валками Валка № R, угол выходной поперечной поверхности изменен с 9° на 6°, и оправка заменена оправкой Оправки № C. В этом состоянии (Состояние 13), осуществлена прошивная прокатка. Тем не менее, Состояние 13 не может решить проблему застревания оправки.

[0116]

Следовательно, наклонные валки заменены наклонными валками Валка № P, угол выходной поперечной поверхности уменьшен, и оправка заменена оправкой Оправки № B. В этом состоянии (Состояние 14), осуществлена прошивная прокатка. Посредством прошивной прокатки в Состоянии 14, получена бесшовная металлическая труба с толщиной стенки больше, чем толщина стенки, полученная в Состоянии 11. В Состоянии 15, в котором кончик оправки уменьшен, осуществлена прошивная прокатка для изготовления бесшовной металлической трубы с большей толщиной стенки. Во время прошивной прокатки в Состоянии 15, возникает застревание оправки. Следовательно, наклонные валки заменены наклонными валками Валка № O, угол выходной поперечной поверхности уменьшен, и оправка заменена оправкой Оправки № A. В этом состоянии (Состояние 16), осуществлена прошивная прокатка. Посредством прошивной прокатки в Состоянии 16, получена бесшовная металлическая труба с толщиной стенки больше, чем толщина стенки, полученная в Состоянии 14.

[0117]

Из описанных выше результатов можно сделать следующие выводы. Последующее обсуждение относится к процессу изготовления первой бесшовной металлической трубы с первой толщиной стенки посредством прошивной прокатки и после этого изготовления второй бесшовной металлической трубы со второй толщиной стенки, отличающейся от первой толщины стенки, посредством прошивной прокатки. Когда вторая толщина стенки второй бесшовной металлической трубы меньше, чем первая толщина стенки, возможно изготавливать вторую тонкостенную бесшовную металлическую трубу без образования проблем с качеством посредством увеличения угла выходной поперечной поверхности каждого из наклонных валков. Угол выходной поперечной поверхности может быть увеличен посредством увеличения угла раскатки каждого из наклонных валков. С другой стороны, когда вторая толщина стенки больше, чем первая толщина стенки, возможно изготавливать вторую толстостенную бесшовную металлическую трубу без образования проблем с качеством посредством уменьшения угла выходной поперечной поверхности каждого из наклонных валков. Угол выходной поперечной поверхности может быть уменьшен посредством уменьшения угла раскатки каждого из наклонных валков. Таким образом, посредством способа изготовления с описанной выше первой структурой процесса, возможно изготавливать бесшовную металлическую трубу, независимо от того, имеет ли она небольшую толщину стенки или большую толщину стенки, без образования каких-либо проблем с качеством.

[0118]

Определено, в каких из Состояний 1-16 возникает какое либо нарушение (проталкивание материала или застревание оправки) во время прошивной прокатки, а в каких не возникает. Определение выполнено относительно угла выходной поперечной поверхности каждого из наклонных валков и отношения толщины стенки к наружному диаметру бесшовной металлической трубы. Фиг. 12 представляет собой график, на котором показано возникновение/отсутствие возникновения нарушений в Примере 1. На графике на Фиг. 12, на горизонтальной оси показан угол выходной поперечной поверхности [˚] каждого из наклонных валков, а на вертикальной оси показано отношение (t/d) толщины стенки к наружному диаметру [безразмерное] бесшовной металлической трубы. На Фиг. 12, "○" обозначает отсутствие возникновения нарушения, и "×" обозначает возникновение нарушения. На Фиг. 12, "A", "B", "C" и "D" обозначают номера оправки.

[0119]

Из результатов, показанных на Фиг. 12, сделаны следующие выводы. По мере увеличения угла выходной поперечной поверхности каждого из наклонных валков, уменьшается отношение толщины стенки к наружному диаметру, которое приводит к образованию проталкивания. Это значит, что увеличение угла выходной поперечной поверхности приводит к предотвращению возникновения проталкивания материала и расширяет границы диапазона толщины стенки при изготовлении тонкостенной трубы. С другой стороны, по мере уменьшения угла выходной поперечной поверхности каждого из наклонных валков, увеличивается отношение толщины стенки к наружному диаметру, которое приводит к образованию застревания оправки. Это значит, что уменьшение угла выходной поперечной поверхности приводит к предотвращению возникновения застревания оправки и расширяет границы диапазона толщины стенки при изготовлении толстостенной трубы.

[0120]