Настоящее изобретение относится к способу, применению или профилю для изготовления плоских металлических материалов для экономичного силового каркаса кузова транспортного средства и его использованию. В качестве основного способа формообразования используют гибку в соответствии со стандартом DIN EN ISO 8586.

Для производства легковых автомобилей характерно интенсивное использование производственных процессов формообразования, сварки и резки. Таким образом, при производстве легковых автомобилей преобладают такие способы формообразования сжатием или растяжением, как глубокая вытяжка, гидравлическая вытяжка или тиснение. Их можно охарактеризовать как подходящие для больших количеств и короткого производственного цикла и поэтому их используют главным образом в области производства корпусов автомобилей. С другой стороны, необходимые формообразующие приспособления приводят к высоким инвестиционным затратам и необходимости иметь в наличии соответствующий пресс для штамповки. Как правило, его можно использовать одновременно только для одного вида компонентов и геометрии компонентов. Из-за последнего аспекта необходимо большое количество формообразующих приспособлений для изготовления всех компонентов транспортного средства или далее для различных серий транспортных средств. Это также подразумевает высокую стоимость основного капитала во время крупного промышленного автомобильного производства и требует наличия соответствующей площади для хранения. Кроме того, формообразующие приспособления имеют высокую массy (иногда ≥ 2 т), и поэтому требуется поддержка таким оборудованием, как краны. Необходимо учитывать дополнительное время работы и готовность такого оборудования, затраты на его эксплуатацию. Размер приспособлений, особенно для частей наружной обшивки, может достигать более 5,0 метров в одном направлении, что может потребовать инвестиционных затрат порядка десятков миллионов [€] (https://www.thyssenkrupp.com/de/newsroom/pressemeldungen/press-release-131552.html). Современный кузов автомобиля состоит из 550 отдельных компонентов. Следствием этого является также высокая потребность в сварочных работах и различных технологиях сварки. После сборки кузова автомобиля из сформированных деталей на современном уровне техники в качестве следующего этапа служит покрасочный цех, где происходит нанесение покрытия на кузов автомобиля методом катодного электроосаждения. Для этого также необходимы высокие инвестиционные и производственные затраты. Описанный способ изготовления транспортных средств, в данном случае с особым акцентом на легковые автомобили, хорошо подходит для крупных ОЕМ-компаний (производителей оригинального оборудования).

В настоящее время в связи с новыми тенденциями, такими как альтернативные силовые установки, совместное использование автомобилей или автономное вождение, востребованы новые концепции конструкции для легковых автомобилей, но также и новые производители этого оборудования с необходимостью строительства новых заводов. Новые производители, в частности, стартап-компании, спин-офф компании или небольшие OEM-компании, не располагают инвестиционным капиталом для создания сложных и обширных производственных процессов, таких как покрасочный цех, и особенно пресс для штамповки с большим количеством необходимых формообразующих приспособлений. Кроме того, возрастает потребность в доступных по цене транспортных средствах для населения в таких регионах, как Азия или Африка. Кроме того, для высокоурбанизированных регионов, таких как мегаполисы, требуются простые, но многоцелевые и малогабаритные транспортные средства. Для удовлетворения локальных потребностей в легковых автомобилях при наличии необходимого начального капитала, но без высоких затрат на разработку и инвестиции, а также затрат времени и, более того, без строительства крупных заводов, концепция франшизы в будущем может стать решением для производства автомобилей в течение короткого промежутка времени. Но необходимы новые концепции производства легковых автомобилей. В качестве примера, легковые автомобили можно также адаптировать для других наземных транспортных систем для перевозки пассажиров и грузов, таких как коммерческие или сельскохозяйственные транспортные средства.

В заявке на патент WO 2017177677A1 описан складной электрический велосипед, в котором складывание в данном случае означает складной механизм для свертывания различных частей велосипеда в компактный объект, простой в обращении или хранении за счет малых габаритов. В отличие от настоящего изобретения, это вид разделяемого соединения, в котором исходная функция (движение) утрачивается в процессе свертывания частей. Кроме того, он, по-видимому, изготовлен с использованием других способов изготовления, отличных от настоящего изобретения. Свертывание в определении по настоящему изобретению означает свертывание структуры во время изготовления, а не во время применения.

Таким образом, целью настоящего изобретения является устранение некоторых недостатков предшествующего уровня техники и создание легкого и экономичного силового каркаса кузова для легковых автомобилей, изготавливаемого из металлических плоских материалов, и использование в качестве основной процедуры формообразования гибку в соответствии со стандартом DIN 8586. Это означает, гибку используют в ≥ 50% всех операций формообразования каркаса. Более того, гибку выполняют как процесс многокромочного формообразования для большей части металлических плоских материалов (≥ 50%), собранных в готовый силовой каркас кузова, для повышения жесткости и безопасности при столкновении с одной стороны, и с другой стороны — для экономичного способа изготовления. Многокромочные профили определяют как профили, в которые включены как минимум две кромки. Типичные простые примеры многокромочных профилей — это профили U-образной или Z-образной формы, которые представляют собой двухкромочные профили. Цель настоящего изобретения заключается в том, чтобы предложить способ изготовления с низким уровнем капитальных вложений с наименьшим возможным количеством компонентов и одновременно с меньшим количеством отходов за счет использования сворачиваемого силового каркаса в качестве ведущего принципа действия. При использовании указанного способа для формообразования силового каркаса кузова, плоские металлические материалы являются конкурентоспособными в отношении аддитивной технологии и 3D-печати.

В настоящем изобретении гибку в соответствии со стандартом DIN 8586, используют в качестве основной формообразующей процедуры предпочтительно выполняют в виде процесса многокромочного формообразования по меньшей мере с ≥ 2 кромок на лист. Различные операции гибки приводят к образованию сворачиваемой структуры, которую можно использовать в качестве силового каркаса кузова. Таким образом, оснастку с линейным или вращающимся движением приспособления можно использовать для различных и многоцелевых операций формообразования, чтобы согнуть плоский металлический материал в ходе одного или разных этапов с углом загиба до 180° в сложный компонент, объединяющий различные функции, и сократить общее количество компонентов кузова и, следовательно, необходимый объем сварочных работ. Таким образом, один станок можно использовать для изготовления различных и фактически требуемых компонентов и, кроме того, для доработки, переработки конструкции или изготовления прототипов. Простой способ изготовления является преимуществом, особенно при наращивании, выпуске небольших серий, транспортных средств с большим количеством модификаций или автомобильном оснащении по франшизе.

Гибку (также именуемую «сгибание») определяют как способ формообразования, при котором преобладает изгибающее усилие. Таким образом, в формообразующей зоне подвергаются изменениям изгибные напряжения. Более конкретно гибку плоских металлических материалов можно описать как загибание одной части поверхности по отношению к оставшейся части. В качестве подпроцедур гибки при выполнении способа, составляющего предмет настоящего изобретения, применяют такие процедуры, как отбортовка, загиб кромки, фланжировка, свободный изгиб, поворотная гибка или гибка в вальцах. В настоящем документе гибка края плоского листа с углом загиба 90° именуется стоячим швом, в то время как гибка на ≈180° просто «швом» («поворот» также является общепринятым определением). Одним из дополнительных преимуществ гибки является гибкое использование приспособлений: быстрая замена приспособления для легкой гибки возможна силами по меньшей мере одного человека без поддержки с помощью кранов

Первоначальный металлический материал представляет собой плоский материал толщиной t ≤ 6,0 мм, более предпочтительно t ≤ 3,0 мм и может быть выполнен в виде спирали, полоски, листа, пластины или панели. При предпочтительной лазерной, водоструйной или механической резке также возможно использование сборных отформованных профилей. Таким образом резку можно выполнять так, что все листы для последующей гибки сложены так, чтобы максимально снизить возможные отходы и увеличить выход материала. Преимущество такого способа изготовления, особенно для автомобильных систем по франшизе, заключается в более дешевой, простой и эффективной транспортировке материалов в конечный пункт, где осуществляется окончательная сборка силового каркаса кузова: Вместо того, чтобы доставлять крупные сформированные компоненты от поставщика или другой прессовой установки в конечный сборочный цех, в него доставляют (сборные) плоские листы, для которых необходима только гибочная машина. Транспортировка, особенно на разные континенты, показывает степень эффективности, достигающую почти 100%, сформированные компоненты не связаны с перевозкой «воздуха». Быстрое и локальное наращивание новых заводов, компаний или держателей франшиз возможно без высоких инвестиционных затрат.

Благодаря сложному соединению гнутых листов в силовой каркас кузова легкового автомобиля, можно уравновесить недостатки плоских листов по сравнению с экструдированными алюминиевыми профилями или компонентами из литого алюминия в данной области применения. Широкое применение таких экструдированных алюминиевых профилей для легковых автомобилей указано в качестве одного из примеров в заявке на патент США № 2014327274A1. После гибки используют процессы соединения, предпочтительно процессы теплового соединения, такие как сварка, для смыкания сходных гнутых кромок компонентов или для соединения различных гнутых листов в готовый силовой каркас кузова. Способ, применение или профиль, составляющие предмет настоящего изобретения, также позволяют снизить объем сварочных работ, но также и количество различных используемых технологий сварки для одного силового каркаса кузова. Благодаря этому инвестиционные затраты опять сокращаются. Для соединения различных гнутых компонентов можно использовать более простые зажимные устройства. В качестве предпочтительного способа конструирования используют только один способ сварки в конфигурации с соединением внахлёстку, такой как контактная точечная сварка, в конфигурации с двумя, максимум тремя листами. При таком подходе возможна вставка гнутых компонентов в сворачиваемый силовой каркас кузова. Предпочтительный способ проектирования по настоящему изобретению представляет собой наплавку коротких гнутых валиков в поперечном направлении к основному направлению изгиба (углу) для придания жесткости силовому каркасу кузова также в других направлениях приложения нагрузки. Другой способ проектирования, предпочтительно используемый в настоящем изобретении, заключается в том, что во время резки выполняют пазы, в которых могут быть захвачены сходная деталь или различные гнутые компоненты. При использовании такой «запорной системы» следующая сварка может быть выполнена проще и без дополнительных зажимных устройств, ее выполняют в удобном положении на этом этапе обработки, но также возможно увеличение жесткости всего силового каркаса кузова. Кроме гибки плоских листов, конечно, можно добавить для различных деталей также гнутые трубы, стержни или полые тела. Это приемлемо в случае, когда гибочная машина имеется в наличии на одном заводе, и упомянутые типы изделий могут увеличить жесткость силового каркаса кузова, например, гнутые трубы в качестве передних стоек, кроме гнутого автомобильного корпуса автомобиля из плоских материалов.

Для выполнения требований безопасности легковых автомобилей при столкновении гибку необходимо производить таким образом, чтобы обеспечить многослойную конструкцию между зоной удара и зоной безопасности при столкновении, например, с использованием вложенной или вплетенной конструкции. Это может быть реализовано, с одной стороны, путем сгибания одного листа до угла загиба около 180° в ходе одного или разных этапов. С другой стороны, также может быть использовано или дополнительно использовано упомянутое выше вложение в прорези. Более того, можно работать с гнутыми частями в пружинной конструкции и интегрировать эти «пружины» в зоны деформации при столкновении путем вставки, сварки или сшивания скобами с другим силовым каркасом. Данную конструкцию можно реализовать в виде гнутой зоны деформации кузова. В отношении такого типа конструкции положение может быть отрегулировано с помощью гнутого листа, работающего как элемент расстояния.

Один предпочтительный вариант осуществления зон деформации при столкновении заключается в использовании по меньшей мере двух гнутых профилей, изготовленных с использованием способа, составляющего предмет настоящего изобретения, в поперечном расположении. В случае настоящего изобретения поперечное означает, что по меньшей мере две гнутые конструкции имеют взаимное расположение относительно друг друга и соединены друг с другом внахлёстку, что является предпочтительным выполнением против сварки с поворотом и скручиванием. При таком использовании гнутых профилей жесткость силового каркаса кузова может быть повышена без интенсивного использования материала. Можно достичь получение жесткой, но облегченной конструкции.

Помимо использования гибки плоских металлических материалов в качестве основной процедуры формообразования (≥50%), дополнительно можно использовать также гнутые трубы или стержни, в качестве дополнения, если доступность, цена и конструкция позволяют интегрировать их. Для специальных частей, таких как стойки или усилительные элементы (например, зоны порога), гнутые трубы или стержни могут повысить жесткость силового каркаса кузова.

Один дополнительный предпочтительный вариант осуществления настоящего изобретения заключается в минимизации отходов использованных плоских металлических материалов путем использования остатков от нарезки в качестве дополнительных усилительных и увеличивающих жесткость элементов внутри по меньшей мере одного гнутого силового каркаса кузова. Для этого оставшиеся листы необходимо вставить в каркас и затем соединить с ним.

Способ по настоящему изобретению подходит для легковых автомобилей с альтернативными силовыми установками вместо двигателей внутреннего сгорания. Как один из вариантов в транспортных средствах с электроприводом используют электропривод в сочетании со связанным с ним энергонакопителем (например, батарейными модулями) в качестве конструкции привода. В зависимости от конструкции привода транспортные средства с электроприводом можно разделить на электромобили на аккумуляторных источниках питания (BEV), в которых использована только электрическая энергия, гибридные электромобили (HEV), подзаряжаемые гибридные электромобили (PHEV) или электромобили с увеличенным запасом хода (REEV), в которых электрический двигатель использован вместе с двигателем внутреннего сгорания. Кроме того, одну дополнительную группу электромобилей составляют электромобили на топливных элементах (FCV) или гибридные электромобили на топливных элементах (FCHV), в которых химическая накопленная энергия в виде водорода преобразуется в электрическую энергию. В целом, значительный вес аккумуляторов является недостатком аккумуляторных батарей для электромобилей, что непосредственно приводит к сужению модельного ряда электромобилей, что, в свою очередь, снижает их популярность у покупателей. Батарейный отсек для защиты различных модулей батарей также может быть выполнен в виде сворачиваемой структуры, подобной силовому каркасу кузова, с использованием способа, составляющего предмет настоящего изобретения. Выполнение возможно в виде отдельной части или с непосредственной интеграцией в силовой каркас кузова легкового автомобиля. Батарейный отсек расположен в нижней части кузова автомобиля из-за его веса и, следовательно, оказывает влияние на вождение. Таким образом, одной из особых проблем электромобилей на аккумуляторных источниках питания, является удар в днище кузова, когда острый объект проникает в батарейный отсек и разрушает батареи. В способе, составляющем предмет настоящего изобретения, для защиты днища кузова может быть выполнен гнутый сворачиваемый каркас. Одна предпочтительная конфигурация представляет собой зигзагообразный профиль, обеспечивающий проскальзывание ударяющего объекта. В способе, применении или профиле по настоящему изобретению батарейный отсек может быть реализован в виде взаимозаменяемой системы, так называемой сменной аккумуляторной батареи. В этом случае, по крайней мере одну сторону фиксируют как съемное соединение, например, с помощью винтов, соединительных заглушек, штыревых или болтовых соединителей. Более того, для контроля состояния можно интегрировать датчики для измерения вибрации, напряжения, положения или перемещения внутри гнутого силового каркаса, а также в единичных гнутых деталях.

• Наиболее подходящей областью применения способа, составляющего предмет настоящего изобретения, является кузов автомобиля так называемого автомобиля категории L7E, который согласно определению Европейского союза (стандарт 2007/46/EG) представляет собой четырехколесное транспортное средство с двигателем, масса которого без нагрузки составляет менее или равна 400 кг, для легковых автомобилей. Для перевозки грузов предельная масса составляет 550 кг. Предельная масса не включает батареи внутри транспортных средств с электроприводом. В качестве предпочтительного варианта осуществления настоящего изобретения можно создать корпус автомобиля со следующими габаритами: Ширина ≤ 1500 мм, более предпочтительно ≤ 1250 мм

• Длина ≤ 2000 мм, более предпочтительно ≤ 1750 мм

При подгонке и масштабировании настоящее изобретение также применимо в других наземных транспортных средствах, таких как электробусы, электрические коммерческие транспортные средства, электротакси или транспортные средства для доставки посылок. Кроме того, в аэропортах, выставочных центрах, стадионах или многофункциональных комплексах можно легко воплотить концепции автономного вождения, например, беспилотные системы (часто называемые «автоматизированными системами перевозки пассажиров»), на базе гнутого силового каркаса с минимальными затратами и быстрым развертыванием.

Способ по настоящему изобретению подходит для всех плоских металлических материалов. Для осуществления способа, не требующего высоких инвестиционных затрат, с быстрым наращиванием или изготовлением прототипов, характеризующегося высокой гибкостью, плоские нержавеющие стали, более предпочтительно, аустенитные нержавеющие стали с деформационным упрочнением обладают наибольшим потенциалом для настоящего изобретения. Нержавеющие стали можно в основном охарактеризовать их коррозионной стойкостью. В результате этого силовой каркас может быть использован со свободной металлической поверхностью, естественной поверхностью и перепассивированной слоем пассивации оксида хрома поверхностью нержавеющих сталей и без дополнительной окраски или покрытия методом катодного электроосаждения. Таким образом, не требуется наладка и использование покрасочного цеха. В качестве идеального варианта осуществления настоящего изобретения используют стали, имеющие предел текучести Rp0,2 ≥ 400 МПа и угол загиба α ≥ 90°, чтобы одновременно удовлетворить потребности в облегченных конструкциях и требования к безопасности при столкновении, с одной стороны, и возможность гибки, с другой стороны. Большинство нержавеющих сталей, в особенности, усилительные аустенитные марки, а также дуплексные нержавеющие стали, отвечают этим требованиям. Одновременно с этим аустенитные нержавеющие стали демонстрируют высокий уровень поглощения энергии и могут быть использованы в качестве пружинных сталей, что обеспечивает дополнительные преимущества для гнутого силового каркаса кузова наземного транспортного средства или его прикрепленного или вмонтированного каркаса. Другой вариант нержавеющей стали может представлять собой мартенситные нержавеющие стали, которые можно использовать как воздушно-закаливаемые стали для горячей прессовки или закалки под прессом для достижения повышенной прочности. В то же время, после стадии отжига они обеспечивают достаточно высокую пластичность для гибки под углом загиба ≥ 90°. Это означает, что из таких мартенситных нержавеющих сталей могут быть получены в ходе горячей прессовки плоские листы, и после доставки к месту назначения их можно согнуть в силовой каркас. И в этом случае для всех описанных выше преимуществ не требуется наличие масштабного оборудования на месте производства. Кроме того, аспект утилизации является огромным преимуществом данной группы материалов: Нержавеющая сталь может быть расплавлена в электрической дуговой печи и снова использована в течение нескольких десятилетий. Кроме того, композитные структуры из стали и полимеров, часто называемые сэндвич-структурами, как указанные в качестве решения для сварки в WO2016097186A1, удовлетворяют описанным требованиям и могут быть использованы в гнутых силовых каркасах в качестве металлических плоских материалов.

В зависимости от конструкции сворачиваемой структуры, стоимости и доступности таких типов изделия, для дополнительного повышения свойств, таких как жесткость конструкции, легкость или ударостойкость, можно также использовать плоские металлические материалы, полученные в результате специализированной сварки или адаптированной под конкретные нужды прокатки.

В этом нет необходимости, но для облегчения франшизы и логистики можно использовать один материал для силового каркаса кузова наземного транспортного средства или его прикрепленного или надвинутого каркаса. Что касается материальных затрат, необходимой толщины и уровня прочности, способ, составляющий предмет настоящего изобретения, также подходит для конструкции на основе нескольких материалов, при этом в данном случае конструкция на основе нескольких материалов означает использование различных плоских металлических материалов.

Настоящее изобретение более подробно иллюстрируется со ссылкой на следующие чертежи, на которых:

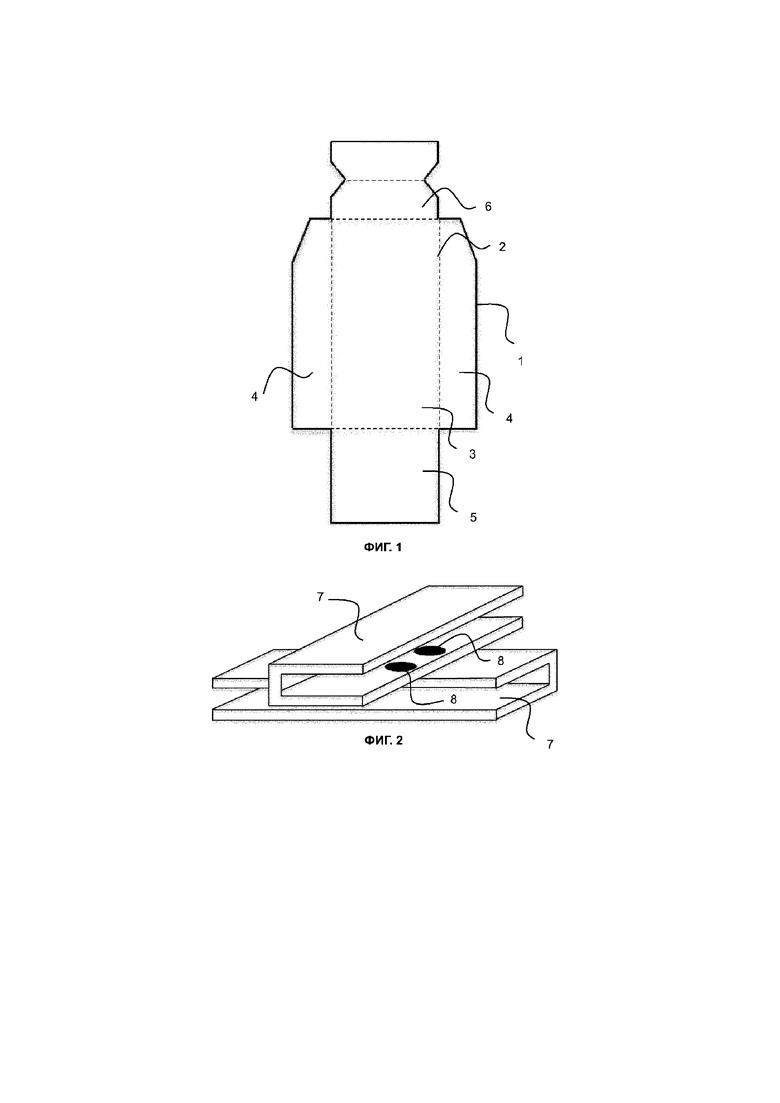

на фиг. 1 показан один из вариантов осуществления изобретения, схематически представленный в горизонтальной проекции,

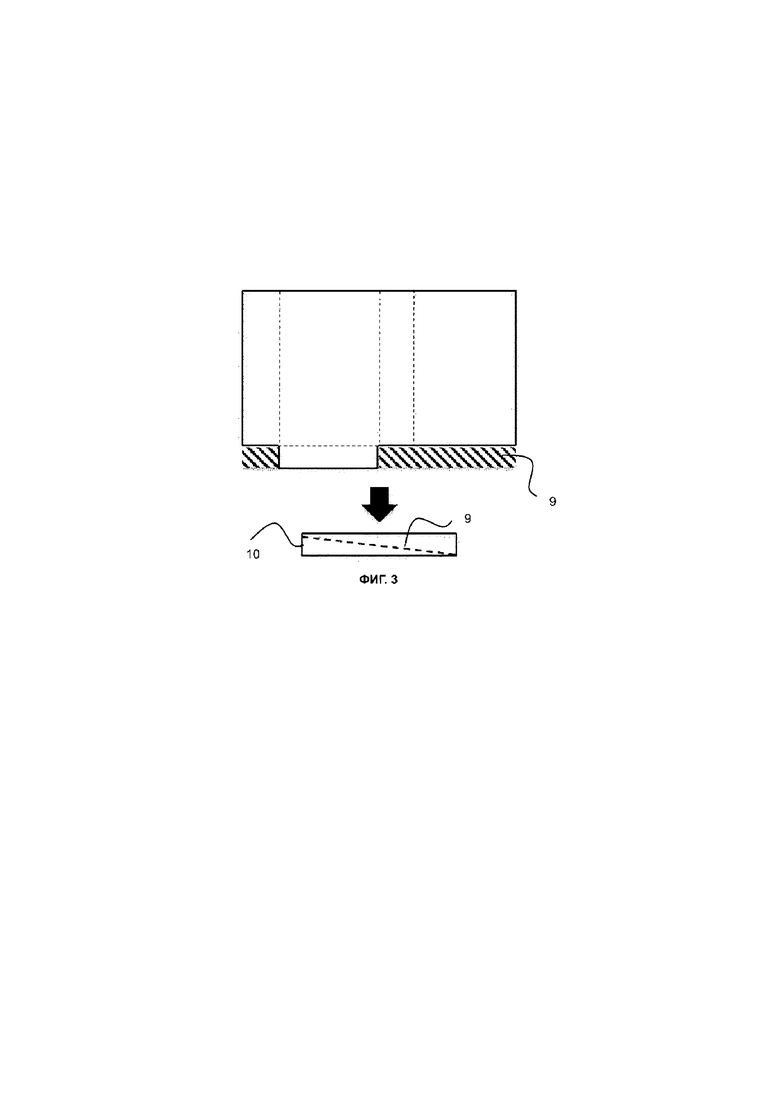

на фиг. 2 показан другой вариант осуществления изобретения, схематически представленный как вид одного состояния сборки,

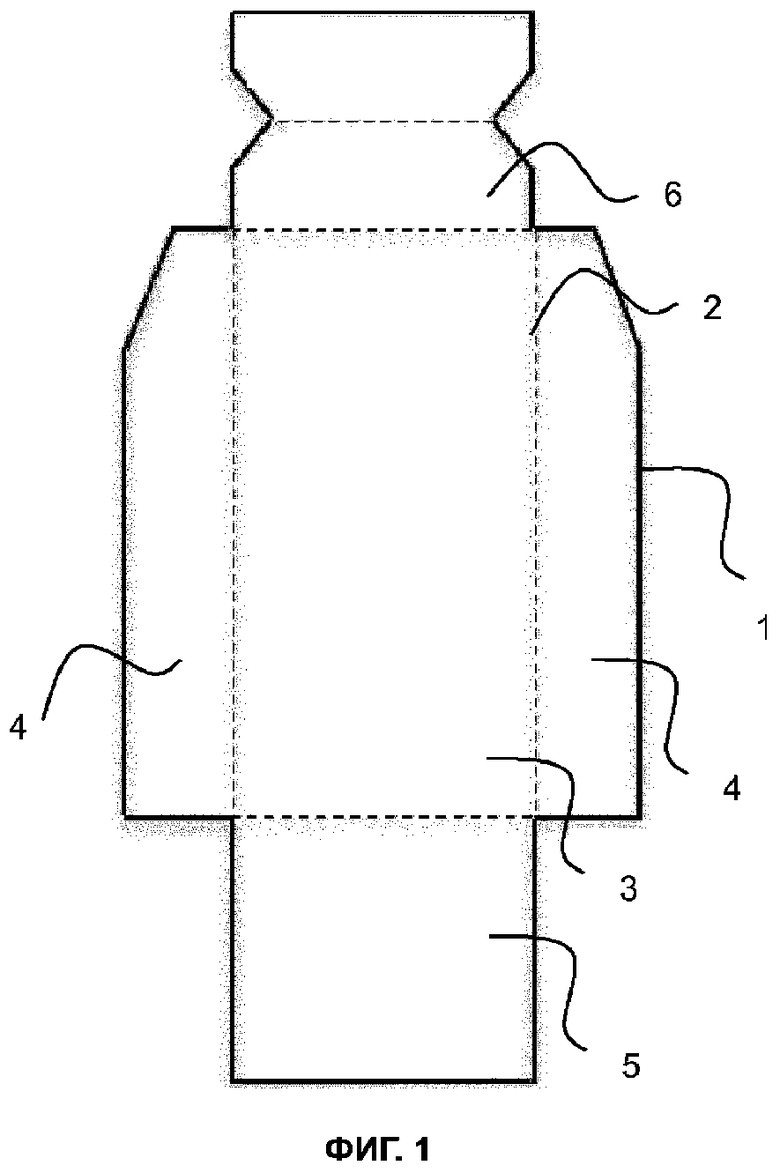

на фиг. 3 показан еще один вариант осуществления изобретения, схематически представленный как вид другого состояния сборки.

На фиг. 1 представлен плоский металлический материал (1) после этапа подготовительной резки перед гибкой, причем пунктирные линии (2) показывают области гибки (ось гибки), вследствие чего силовой каркас кузова можно подразделить на пассажирскую зону (3), боковые панели (4), заднюю стенку (5) и переднюю панель (6).

На фиг. 2 представлен вид в поперечном сечении по меньшей мере двух гнутых структур (7) в конфигурации соединением внахлёстку (8).

На фиг. 3 представлена вставка оставшихся листов 9 в гнутый силовой каркас кузова 10 в качестве усилительных и увеличивающих жесткость элементов после их вырезания из прямоугольного плоского металлического листа в состоянии поставки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Корпус аккумуляторной батареи для электромобилей | 2020 |

|

RU2794731C1 |

| КОНСТРУКЦИОННАЯ БАЛКА С НАКЛАДНЫМ ЛИСТОМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2711876C2 |

| Контактная сварка несвариваемых металлов с помощью нанесенных термическим напылением промежуточных слоев | 2018 |

|

RU2776711C2 |

| Модульный электромобиль | 2018 |

|

RU2705863C1 |

| ДОЛГОВЕЧНАЯ ЗАЩИТА ОТ КОРРОЗИИ ОБЪЕКТОВ И ИЗДЕЛИЙ ИЗ ЧЕРНОГО МЕТАЛЛА, ПРЕИМУЩЕСТВЕННО КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2411307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНИРОВАННОГО КУНГа ПАНЕЛЬНОЙ КОНСТРУКЦИИ | 2011 |

|

RU2492405C1 |

| ЦЕНТРАЛЬНАЯ БАЛКА ЦЕНТРАЛЬНОЙ СТОЙКИ КУЗОВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2718651C2 |

| ПРИЦЕП | 1990 |

|

RU2009055C1 |

| СЕТЬ ПУТЕПРОВОДОВ ДЛЯ ПАССАЖИРСКОГО ТРАНСПОРТНОГО/НЕТРАНСПОРТНОГО ПЕРЕМЕЩЕНИЯ ГРАЖДАН | 2015 |

|

RU2645566C2 |

| ШУМОВИБРОДЕМПФИРУЮЩИЙ УЗЕЛ ПАНЕЛИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2149788C1 |

Изобретение относится к области автомобилестроения и может быть использовано при изготовлении силового каркаса кузова автомобиля. Каркас формируют из листов металлических плоских материалов толщиной не более 6 мм. В качестве по меньшей мере 50% операций формообразования используют гибку. При этом для меньшей мере 50% листов плоских материалов гибку осуществляют путем многокромочного формообразования по меньшей мере на двух кромках листа. В результате обеспечивается возможность получения силового каркаса с наименьшим возможным количеством компонентов и с меньшим количеством отходов. 6 н. и 8 з.п. ф-лы, 3 ил.

1. Способ изготовления силового каркаса кузова легкового автомобиля, отличающийся тем, что он включает формирование указанного каркаса из листов металлических плоских материалов, имеющих толщину не более 6,0 мм, причем в качестве по меньшей мере 50% операций формообразования используют гибку, и при этом для по меньшей мере 50% листов металлических плоских материалов гибку осуществляют путем многокромочного формообразования по меньшей мере на двух кромках листа.

2. Способ по п. 1, отличающийся тем, что металлический плоский материал имеет толщину не более 3,0 мм.

3. Способ по п. 1 или 2, отличающийся тем, что используют металлический плоский материал в состоянии доставки перед этапом подготовительной резки и следующим за ним этапом гибки в виде рулона, или полосы, или пластины, или листа, или заготовки, или контурированного или профилированного листа или панели.

4. Способ по любому из пп. 1-3, отличающийся тем, что изготавливают силовой каркас со свободной металлической поверхностью без дополнительной окраски или покрытия методом катодного электроосаждения.

5. Способ по любому из пп. 1-3, отличающийся тем, что используют металлический плоский материал предпочтительно из нержавеющей стали, более предпочтительно из холоднокатаной нержавеющей стали.

6. Способ по любому из пп. 1-3, отличающийся тем, что используют металлический плоский материал предпочтительно из высокопрочной стали, имеющей предел текучести Rp0,2≥400 МПа и возможность гибки на угол загиба α≥90°.

7. Способ по любому из пп. 1-3, отличающийся тем, что в качестве металлического плоского материала используют продукт, полученный прокаткой или сваркой.

8. Способ по любому из пп. 1-3, отличающийся тем, что используют металлический плоский материал, полученный горячим прессованием.

9. Способ по любому из пп. 1-3, отличающийся тем, что используют металлический плоский материал с композитной структурой из стали и полимеров.

10. Применение силового каркаса кузова легкового автомобиля, изготовленного способом по любому из пп. 1-3, в качестве каркаса кузова пассажирского транспортного средства в виде автобуса или автоматизированной системы перевозки пассажиров.

11. Применение силового каркаса кузова легкового автомобиля, изготовленного способом по любому из пп. 1-3, в качестве каркаса кузова электромобиля на аккумуляторных источниках питания, или электромобиля на топливных элементах, или гибридного электромобиля.

12. Применение силового каркаса кузова легкового автомобиля, изготовленного способом по любому из пп. 1-3, в качестве каркаса кузова наземного грузового транспортного средства в виде фургона, или пикапа, или почтового автомобиля, или транспортного средства «последней мили» или в качестве каркаса кузова для автомобильных погрузочно-разгрузочных платформ.

13. Применение силового каркаса кузова, изготовленного путем формирования из листов металлических плоских материалов, имеющих толщину не более 6,0 мм, причем в качестве по меньшей мере 50% операций формообразования используют гибку, причем для по меньшей мере 50% листов металлических плоских материалов гибку осуществляют путем многокромочного формообразования по меньшей мере на двух кромках листа, в качестве каркаса кузова наземного автомобильного транспортного средства.

14. Силовой каркас кузова легкового автомобиля, отличающийся тем, что он изготовлен путем формирования из листов металлических плоских материалов, имеющих толщину не более 6,0 мм, причем в качестве по меньшей мере 50% операций формообразования используют гибку, причем для по меньшей мере 50% листов металлических плоских материалов гибку осуществляют путем многокромочного формообразования по меньшей мере на двух кромках листа.

| ГИБКИЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ | 0 |

|

SU295662A1 |

| Машина для изготовления теста | 1947 |

|

SU74884A1 |

| Способ стыковой сварки сопротивлением | 1955 |

|

SU105251A1 |

| Устройство для пропитки моточных изделий | 1960 |

|

SU140470A1 |

| WO 2009086329 A8, 09.07.2009. | |||

Авторы

Даты

2023-04-04—Публикация

2019-01-16—Подача