Область техники настоящего изобретения

Настоящая заявка относится к новой системе и способу обработки с применением электролиза концентрированной сточной воды от промышленного производства удобрений, в частности, сточной воды от производства нитрофосфатных или других минеральных или органоминеральных удобрений.

Уровень техники настоящего изобретения

Промышленная сточная вода представляет собой один из важных источников загрязнения водной среды. В течение последнего столетия огромное количество промышленной сточной воды было выпущено в реки, озера и на прибрежные территории. Это привело к серьезным проблемам загрязнения водной среды и вызвало неблагоприятные воздействия на экологическую систему.

Существуют многочисленные типы промышленной сточной воды в зависимости от различных отраслей промышленности и загрязняющих веществ; каждый сектор производит свое особенное сочетание загрязняющих веществ. На основании разнообразных характеристик промышленной сточной воды обработка промышленной сточной воды должна быть специально предназначена для определенного типа производимых выбросов.

Во многих промышленных системах задача заключается в том, чтобы уменьшить количество сточной воды, выпускаемой в окружающую среду, посредством рециркуляции выпускаемой сточной воды обратно в соответствующую промышленную систему. В рамках промышленного производства удобрений природа сточной воды может варьироваться в зависимости от типов производимых удобрений и конкретных осуществляемых процессов.

Минеральные удобрения содержат один или несколько первичных (основных) питательных вещество, представляющих собой азот (N), фосфор (Р) и калий (K) в неорганической форме или в форме карбамида или цианамида. Основные питательные вещества (N, Р и K) требуются для растений в больших или умеренных количествах. В зависимости от состава минеральные удобрения также содержат другие питательные вещества, требуемые для растений в меньшей степени, такие как Са, Mg и S. Микроэлементы, требуемые в малых количествах, представляют собой В, Cl, Cu, Fe, Mn, Mo, Zn. Удобрения классифицируют в зависимости от содержания в них основных питательных веществ: простые удобрения обычно содержат только одно основное или первичное питательное вещество (N, Р или K), в то время как комплексные удобрения содержат два или более основных питательных веществ (удобрения NP, РК или NPK и, более конкретно, NP или NPK).

Существуют два общих способа получения комплексных удобрений, а именно, смешанный кислотный способ и нитрофосфатный способ. В частности, в нитрофосфатном способе фосфатную породу сначала растворяют в избытке азотной кислоты, и Са(NO3)2⋅4H2O удаляют после варки из раствора исходного фосфата посредством охлаждения и фильтрования. Затем, нейтрализуя образующийся в результате фильтрат, получают раствор, содержащий, главным образом, нитрат аммония и двойные фосфаты аммония и кальция. Посредством испарения раствора, содержащего нитрат аммония, моноаммонийфосфат и дикальцийфосфат (AN-MAP-DCP), получают расплавленную суспензию, к которой могут быть добавлены соли, представляющие собой хлорид калия и сульфат калия. Используя указанные исходные компоненты и описанный способ, можно получать широкое разнообразие составов удобрений в результате последующего образования частиц из раствора комплексных удобрений.

Основные компоненты сточной воды, образующейся от производства удобрений NP или NPK, представляют собой аммиак, нитраты, фториды и фосфаты, и при этом сточная вода также может содержать тяжелые металлы из фосфатной породы, такие как Cd, Hg и Zn.

В 2002 году Австрийское агентство по защите окружающей среды выпустило отчет, озаглавленный «Уровень техники производства удобрений в связи с директивой по комплексному предотвращению и контролю загрязнений (IPPC)», монография том 105, М-105 (см. http://www.umweltbundesamt.at/fileadmin/site/publikationen/M105.pdf; см. также «Наилучшие доступные технологии предотвращения и контроля загрязнений в европейском промышленном производстве удобрений», буклет №7 из 8 «Производство удобрений NPK нитрофосфатным способом» Европейской ассоциации производителей удобрений, 2000 г.). В австрийском отчете представлено обсуждение конкретных способов уменьшения выбросов сточной воды и приведены следующие семь рекомендаций в отношении уровня техники нитрофосфатного способа, в частности:

1. устранение противопенных реагентов из обработки фосфатной породы;

2. возвращение скрубберной жидкости, образующейся в результате обработки отходящих газов от обработки фосфатной породы, в производственный процесс;

3. возвращение промывочной воды для промывания песка в производственный процесс;

4. устранение непосредственного охлаждения/тушения, например, конденсации отработанных паров;

5. возвращение скрубберной жидкости, образующейся в результате очистки отходящих газов аммонизации, в производственный процесс;

6. объединенная очистка отходящих газов блоков нейтрализации/испарения и гранулирования/высушивания; и

7. применение буферных резервуаров в целях компенсации колебаний объема и содержания сточной воды.

Рекомендация 2 соответствует вышеупомянутой задаче уменьшения количества сточной воды, выпускаемой в окружающую среду, посредством рециркуляции выпускаемой сточной воды обратно в соответствующую промышленную систему. Оказывается выгодной рециркуляция содержащей азот, фосфор и калий сточной воды в производство удобрений NPK, поскольку это уменьшает воздействие на окружающую среду и оптимизирует количества исходных материалов и воды, которые поступают в производственный процесс.

Хлориды обычно рассматриваются как важные загрязняющие вещества в сточной воде от производства удобрений. Это может быть обусловлено относительно низкими уровнями содержания хлоридов, которые присутствуют в сточной воде от производства удобрений и могут составлять лишь приблизительно 1000 ч./млн. В качестве сравнения питьевая вода имеет максимальное содержание хлоридов на уровне 250 ч./млн, в то время как соленая вода содержит 35000 ч./млн хлорида натрия, причем соответствующая хлоридная часть составляет приблизительно 21400 ч./млн. По этой причине содержание хлоридов, присутствующих сточной воде от производства удобрений, обычно не рассматривают в качестве проблемы для окружающей среды.

Однако необходимо соблюдать пределы безопасности при рециркуляции сточной воды от производства удобрений обратно в раствор, используемый для производства удобрений. По существу, при высоких температурах на стадии гранулирования или испарения для последующего образования гранул необходимо соблюдать строгие ограничения в отношении хлора в целях предотвращения разложения нитрата аммония и связанных с этим опасностей пожара и взрыва. Следовательно, уровень рециркуляции сточной воды необходимо контролировать в отношении содержания хлора, которое должно оставаться ниже предела безопасности в растворе для производства удобрений перед стадией гранулирования.

В качестве альтернативы, обработка сточной воды в целях удаления хлора обеспечит дополнительную гибкость по отношению к объему сточной воды, возвращаемой в процесс, и/или к содержанию хлора в фосфатной породе, которая поступает на первую стадию процесса.

Обработка содержащей соединения азота сточной воды в целях удаления соединений азота раскрыта в документе US 6,132,627. В результате электролиза хлоридные ионы превращаются в гипохлоритные ионы, и реакция этих гипохлоритных ионов с соединениями азота приводит к получению чистого газообразного азота, СО2 и хлоридных ионов. Хлоридные ионы могут быть превращены в гипохлоритные ионы посредством рециркуляции сточной воды обратно в электролизер.

В документе JPS 5113007 раскрыта двухстадийная обработка сточной воды от производства химических удобрений. На первой стадии CaF2 удаляют в первом электрохимическом элементе посредством адсорбции на диатомите, активированном посредством предварительного электролиза. На второй стадии во втором электролизере амины превращаются в хлорамины посредством реакции с хлором и гипохлоритом. Хлор и гипохлорит получают отдельно в результате электролиза морской воды, и полученную подвергнутую электролизу воду добавляют во второй электролизер для обработки сточной воды от производства удобрений. В этом втором электролизере электролиз и адсорбция посредством электролитически активного диатомита обеспечивают устойчивость хлораминов. При этом на двух стадиях обработки удаляют фосфаты и SiO2.

В заявках WO 2017/103041 и WO 2017/103042 представлены способы обработки промышленной сточной воды, в частности, сточной воды от производства нитрофосфатных удобрений или сточной воды от производства других минеральных и органоминеральных удобрений. В обеих заявках раскрыто удаление хлоридов в форме газообразного хлора посредством электролиза сточной воды. Кроме того, в заявке WO2017/103042 решена проблема образования отложений в катодной камере посредством рециркуляции кислого анолита в катодную камеру, в результате чего отложения растворяются. В заявках раскрыты низкие концентрации хлоридов, составляющие 250 ч./млн после их удаления посредством электрохимической обработки. В заявке WO 2017/103042 раскрыт коэффициент использования фарадеевского тока, составляющий 8,6%.

Соответственно, требуются более эффективные системы и способы удаления загрязняющих веществ из сточной воды от промышленного производства, в частности, из сточной воды от производства удобрений.

Краткое раскрытие настоящего изобретения

В настоящем документе описана новая концепция удаления загрязняющих веществ из сточной воды от промышленного производства, в частности, от производства удобрений. Было обнаружено, что эффективность процесса может быть значительно увеличена посредством концентрирования загрязняющих веществ в сточной воде перед стадией электролиза.

Согласно аспекту настоящей заявки раскрыт способ удаления загрязняющих веществ из сточной воды от промышленного производства. Этот способ включает следующие стадии:

a) концентрирование загрязняющих веществ в сточной воде;

b) химическое превращение загрязняющих веществ в сточной воде посредством электролиза, при этом, в частности, загрязняющие вещества образуют газ в результате электролиза; и

c) рециркуляция подвергнутой электролизу сточной воды в промышленное производство. Было обнаружено, что посредством стадии концентрирования способ обеспечивает повышенную эффективность стадии электролиза.

В рамках возможного способа согласно настоящей заявке загрязняющие вещества представляют собой хлориды, и концентрация хлоридов в сточной воде после стадии концентрирования составляет от 1250 до 2250 ч./млн, в частности, от 1500 до 2250 ч./млн и, более конкретно, от 1750 до 2250 ч./млн.

В рамках возможного способа согласно настоящей заявке стадию концентрирования сточной воды осуществляют, используя модуль прямого осмоса или модуль осмоса при повышенном давлении, содержащий первый отсек и второй отсек разделенные мембраной.

В рамках возможного способа согласно настоящей заявке способ включает дополнительную стадию направления сточной воды в первый отсек модуля осмоса, и стадия рециркуляции включает стадии направления подвергнутой электролизу сточной воды во второй отсек модуля осмоса и рециркуляции сточной воды из второго отсека модуля осмоса в производство удобрений.

В рамках возможного способа согласно настоящей заявке поток сточной воды в первом отсеке модуля осмоса является противоположно направленным по отношению к потоку во втором отсеке модуля осмоса.

В рамках возможного способа согласно настоящей заявке способ включает дополнительную стадию добавления солевого раствора во второй отсек модуля осмоса или выше по потоку.

В рамках возможного способа согласно настоящей заявке солевой раствор, добавленный во второй отсек модуля осмоса или выше по потоку, содержит одну или несколько солей из нитрата аммония, двойных фосфатов аммония и кальция и нитрата кальция.

В рамках возможного способа согласно настоящей заявке промышленное производство представляет собой производство удобрений, в частности, производство нитрофосфатных или других минеральных или органоминеральных удобрений и, более конкретно, промышленное производство композиций, содержащих нитрат аммония.

В рамках возможного способа согласно настоящей заявке загрязняющие вещества представляют собой хлориды, и концентрация хлоридов в подвергнутой электролизу сточной воде составляет менее чем 350 ч./млн.

Согласно следующему аспекту настоящей заявки раскрыта система удаления из сточной воды от промышленного производства загрязняющих веществ, присутствующих в сточной воде. Система может содержать блок концентрирования, предназначенный для присоединения с возможностью переноса текучей среды к сточной воде от промышленного производства, и блок электрохимической обработки, предназначенный для удаления загрязняющих веществ и присоединенный с возможностью переноса текучей среды ниже по потоку блока концентрирования. Блок электрохимической обработки может содержать электролитический блок и может быть предназначен для присоединения с возможностью переноса текучей среды к рециркуляции обработанной сточной воды в промышленное производство. Блок концентрирования может представлять собой модуль прямого осмоса или модуль осмоса при повышенном давлении, и при этом модуль осмоса может содержать первый отсек и второй отсек, разделенные мембраной. Сточная вода от промышленного производства, подлежащая обработке, может быть присоединена с возможностью переноса текучей среды к первому отсеку. Первый отсек может быть присоединен с возможностью переноса текучей среды к впуску блока электрохимической обработки. Выпуск блока электрохимической обработки может быть присоединен с возможностью переноса текучей среды ко второму отсеку, и второй отсек может быть предназначен для присоединения с возможностью переноса текучей среды к промышленному производству, в частности, сконфигурирован таким образом, что сточная вода, обработанная в блоке электрохимической обработки, может протекать через второй отсек и рециркулировать в промышленное производство. Необязательно источник солевого раствора присоединен с возможностью переноса текучей среды ко второму отсеку.

В возможной системе согласно настоящей заявке система содержит блок концентрирования, присоединенный с возможностью переноса текучей среды к сточной воде от производства удобрений, и блок электрохимической обработки для удаления загрязняющих веществ, присоединенный с возможностью переноса текучей среды ниже по потоку относительно блока концентрирования и присоединенный с возможностью переноса текучей среды к рециркуляции обработанной сточной воды в производство удобрений.

В возможной системе согласно настоящей заявке блок концентрирования представляет собой модуль прямого осмоса, модуль осмоса при повышенном давлении, модуль обратного осмоса или модуль электродиализа.

В возможной системе согласно настоящей заявке блок концентрирования представляет собой модуль прямого осмоса или модуль осмоса при повышенном давлении, содержащий первый отсек и второй отсек, разделенные мембраной. Сточная вода от промышленного производства, подлежащая обработке, присоединена с возможностью переноса текучей среды к первому отсека, первый отсек присоединен с возможностью переноса текучей среды к блоку электрохимической обработки, и обработанная сточная вода присоединена с возможностью переноса текучей среды ко второму отсеку и протекает через второй отсек для рециркуляции в промышленное производство. Необязательно источник солевого раствора присоединен с возможностью переноса текучей среды ко второму отсеку.

В возможной системе согласно настоящей заявке блок концентрирования содержит несколько модулей осмоса, в частности, два или три модуля осмоса, соединенных последовательно.

В возможной системе согласно настоящей заявке поток сточной воды в первом отсеке модуля осмоса течет в противоположном направлении по отношению к потоку воды во втором отсеке модуля осмоса.

Согласно следующему аспекту настоящей заявки раскрыто применение системы согласно второму аспекту настоящей заявки в производстве удобрений, в частности, в производстве нитрофосфатных удобрений, или в производстве других минеральных или органоминеральных удобрений, более конкретно, в производстве удобрений, представляющих собой композиции, содержащие нитрат аммония.

Краткое описание фигур

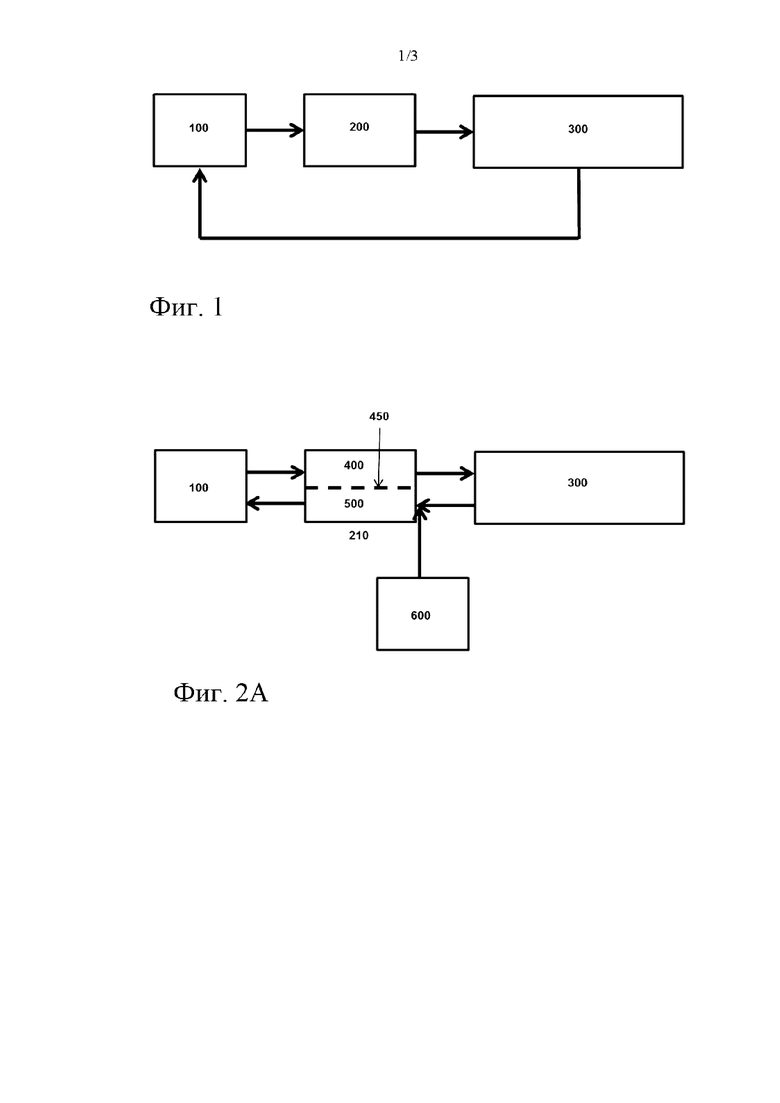

На фиг. 1 схематически проиллюстрирован способ концентрирования, электролиза и рециркуляции сточной воды от производства удобрений.

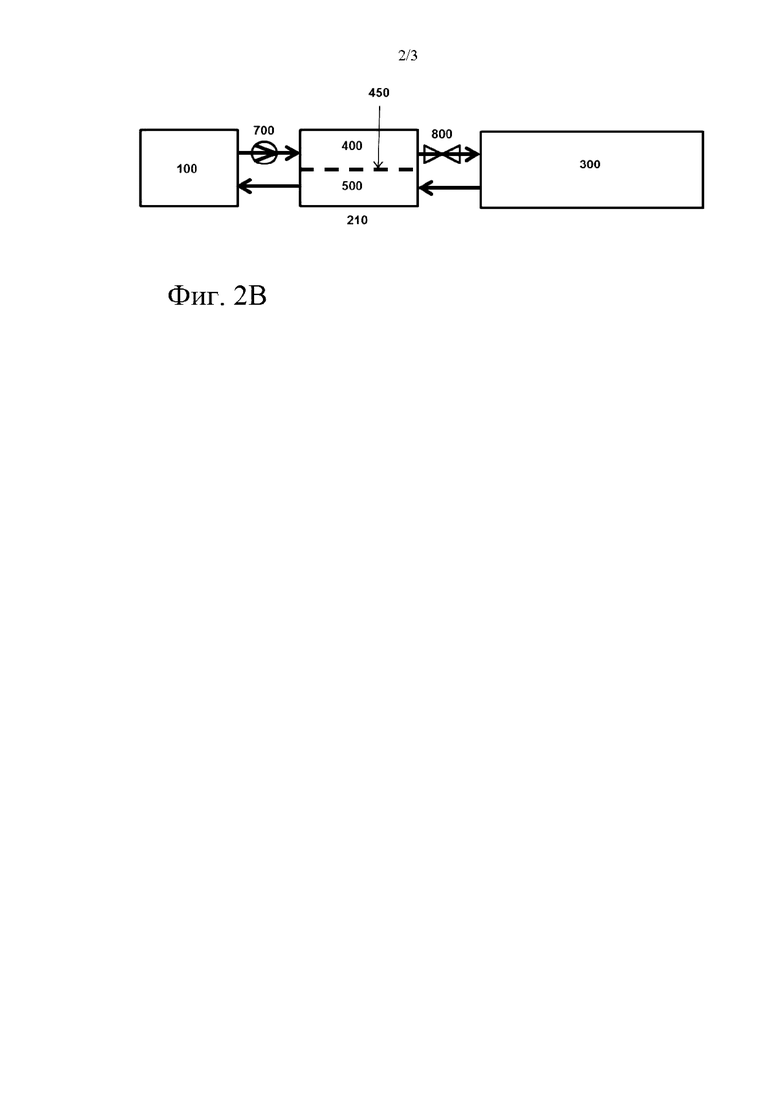

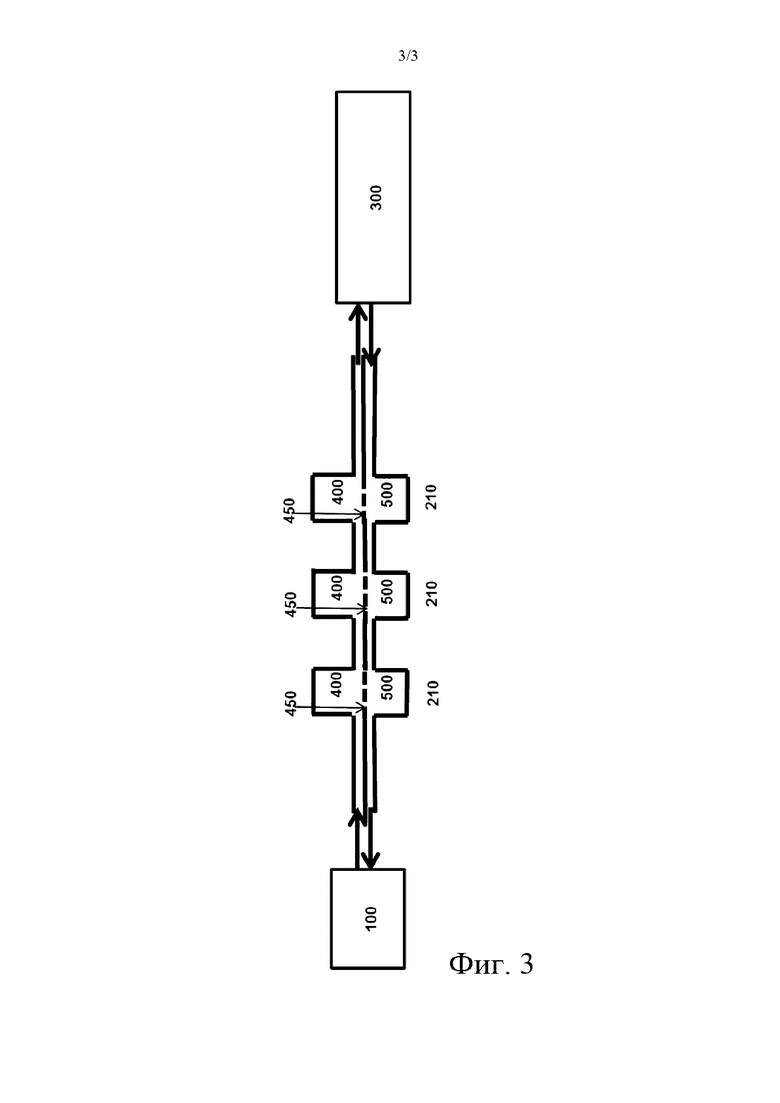

На фиг. 2А и 2В схематически проиллюстрирован способ концентрирования, включающий осмос, электролиз и рециркуляцию сточной воды от производства удобрений.

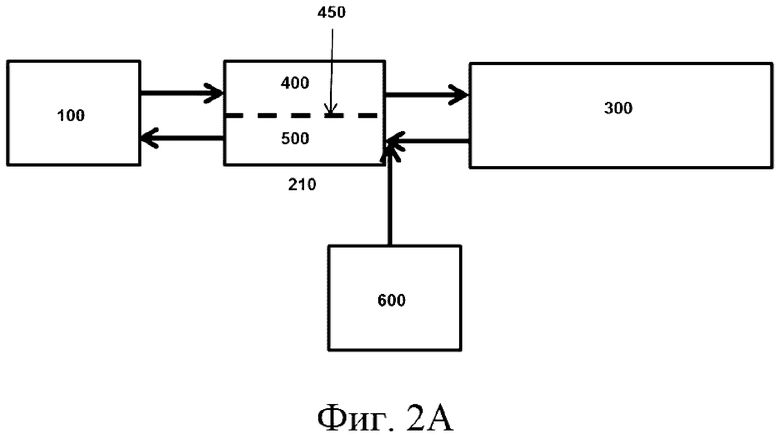

На фиг. 3 схематически проиллюстрирован многоступенчатый модуль осмоса для концентрирования сточной воды от производства удобрений перед электрохимической обработкой и для рециркуляции сточной воды после электрохимической обработки.

Подробное раскрытие настоящего изобретения

Во всем тексте описания и формулы настоящего изобретения слова «включать» и соответствующие грамматические формы означают «включающий, но не ограниченный», и они не предназначены, чтобы исключать, и не исключают другие фрагменты, добавки, компоненты, целые числа или стадии. Во всем тексте описания и формулы настоящего изобретения единственное число охватывает множественное число, если иное условие не требуется согласно контексту. В частности, если в описании настоящего изобретения используются грамматические формы единственного числа, следует понимать, что является возможным как единственное число, так и множественное число, если иное условие не требуется согласно контексту.

Признаки, целые числа, характеристики, соединения, химические фрагменты или группы, описанные в связи с конкретным аспектом, вариантом осуществления или примером настоящей заявки, следует рассматривать как применимые к любому другому аспекту, варианту осуществления или примеру, описанному в настоящем документе, если отсутствует несовместимость. Все признаки, представленные в описании настоящего изобретения (включая любые признаки в сопровождающей формуле изобретения, реферате и фигурах), и/или все стадии любого способа или процесса, описанного таким образом, могут быть объединены в любом сочетании, за исключением сочетаний, в которых по меньшей мере некоторые из таких признаков и/или стадий являются взаимоисключающими. Настоящая заявка не ограничена деталями какого-либо из представленных выше вариантов осуществления. Настоящая заявка распространяется на любой новый признак или на любое новое сочетание признаков, представленных в описание настоящего изобретения (включая любые признаки в сопровождающей формуле изобретения, реферате и фигурах), или на любую новую стадию или на любое новое сочетание стадий любого способа или процесса, описанного таким образом.

Представление численных значений посредством численных диапазонов включает все целые значения и дробные значения в указанных диапазонах, а также представленные конечные точки.

Термин «приблизительно» при использовании для представления измеряемого значения, такого как параметр, количество, период времени и так далее, предназначен для представления отклонений, составляющих +/-10% или менее, предпочтительно +/-5% или менее, предпочтительнее +/-1% или менее и еще предпочтительнее +/-0,1% или менее от указанного значения, и таким образом, указанные отклонения применяются в заявке, описанной в настоящем документе. Следует понимать, что само значение, к которому относится термин «приблизительно», также считается описанным.

Термин «от … до» при использовании в отношении диапазона измеряемого значения, такого как параметр, количество, период времени и так далее, также предназначен для представления предельных значений, относящихся к диапазону, который описан указанным образом.

Все документы, процитированные в настоящем описании, во всей своей полноте считаются включенными в него посредством ссылки.

При чтении настоящего документа следует обратить внимание на все материалы и документы, которые поданы во время или до подачи описания настоящего изобретения в сочетании с настоящей заявкой, и которые являются открытыми для публичного ознакомления вместе с описанием настоящего изобретения, причем содержание всех таких материалов и документов включено в настоящий документ посредством ссылки.

Далее подробно описано настоящее изобретение, относящееся к удалению хлоридов из сточной воды от производства удобрений посредством образования и удаления газообразного хлора из сточной воды. Однако настоящая заявка может быть применена для удаления из любой промышленной сточной воды любых загрязняющих веществ, которые могут быть подвергнуты химическому превращению посредством электролиза, в целях рециркуляции сточной воды обратно в промышленное производство. Такие загрязняющие вещества присутствуют, например, в потоках, включая, без ограничения, солевые растворы, которые присутствуют в производстве урана и при электролизе сульфата натрия. В примерах 3 и 4 описаны такие применения для не относящейся к удобрениям сточной воде или рециркуляционным потокам, а в примере 6 также описано повышение эффективности фарадеевского тока вследствие предварительного концентрирования. В частности, загрязняющие вещества образуют газы и удаляются в газовой фазе в течение стадии электролиза.

Как определено в настоящем документе, коэффициент использования фарадеевского тока представляет собой процентную долю проходящего через электролизер тока, которая используется для превращения загрязняющих веществ.

При использовании в настоящем документе термин «блок электрохимической обработки» означает блок, в котором может происходить электрохимическая реакция, причем электрохимическая реакция предпочтительно представляет собой электролиз.

При использовании в настоящем документе термин «электролитический блок» означает блок, содержащий электролизер, в котором может происходить электролиз.

Хлориды могут присутствовать в сточной воде от производства удобрений, в частности, в сточной воде от производства нитрофосфатных, органических или органоминеральных удобрений. Без ограничения теорией, источник хлоридов может представлять собой фосфатная порода в зависимости от места добычи фосфатной породы. Эти примеси могут присутствовать лишь в небольших концентрациях, составляющих приблизительно 1000 ч./млн. Если сточную воду просто выпускают в окружающую среду, такое содержание хлоридов не может представлять собой какие-либо проблемы в отношении окружающей среды или соблюдения соответствующих правил. Однако если сточная вода затем рециркулирует обратно в производство удобрений, то хлориды, даже если они присутствуют в небольших количествах, могут дестабилизировать нитрат аммония, который может становиться взрывчатым и создавать значительные проблемы в отношении безопасности. Более конкретно, в процессе производства, например, гранул NPK, вода испаряется, и при этом может значительно увеличиваться концентрация любого присутствующего хлорида. Поскольку при этом также присутствует нитрат аммония, их сочетание может затем становиться взрывоопасным.

Применение электролиза для удаления хлоридов из сточной воды от производства удобрений было описано в заявках WO 2017/103041 и WO 2017/103042. После того, как сточную воду подвергают электролизу, и концентрация хлоридов снижается до подходящих уровней, подвергнутая электролизу сточная вода рециркулирует в производство удобрений.

Электролиз представляет собой хорошо известную технологию, и следующее обсуждение реакций на электродах, а также природы возможных электродов и электролитов не предназначено в целях ограничения общности технологии для специалиста в данной области техники.

Как упомянуто выше, потоки сточной воды с низким содержанием хлоридов могут иметь конкретные преимущества в отношении производства нитрофосфатных, других минеральных или органоминеральных удобрений, а также, в частности, когда сточная вода рециркулирует обратно в производство удобрений, как описано в настоящей заявке.

Электролиз концентрированной сточной воды может быть использован для доведения концентрации хлоридов до уровней, составляющих менее чем 500 ч./млн и, частности, менее чем 350 ч./млн, еще более конкретно, менее чем 250 ч./млн. Во всех случаях, представленных в настоящей заявке, содержание хлоридов было измерено согласно стандарту ASTM D512-12 посредством потенциометрического титрования нитратом серебра с применением ионоселективного электрода.

Электролиз может быть осуществлен при повышенных температурах. Анолит и/или католит могут иметь температуру выше 20°С. В частности, анолит и/или католит могут иметь температуру выше 30°С. В частности, анолит и/или католит могут иметь температуру выше 40°С. В частности, анолит и католит могут иметь температуру в диапазоне от 30 до 80°С. Температуры, превышающие температуру кипения раствора при атмосферном давлении, могут быть использованы, если способ осуществляют при повышенном давление. Работа при повышенной температуре может упрощать удаление хлора из раствора, в котором хлор образуется в течение электролиза. Работа при повышенном давлении может привести к уменьшению размеров любого оборудования для обработки газа.

Обработка концентрированной сточной воды от производства нитрофосфатных, других минеральных или органоминеральных удобрений в электрохимическом элементе обеспечивает удаление хлоридов. На аноде хлориды окисляются с образованием хлора, который высвобождается в форме газообразного хлора. Окисление хлоридов с образованием хлора конкурирует с окислением воды с образованием кислорода. Относительная скорость окисления хлорида с образованием хлора по сравнению со скоростью окисления воды увеличивается при увеличении концентрации хлорида. По этой причине предварительное концентрирование может способствовать экономической эффективности процесса. После высвобождения в электролизере газообразный хлор может быть отделен от жидкости, выходящей из электролизера, а затем его можно удалять, используя скруббер отходящего газа, перед выпуском любых оставшихся безвредных газов в атмосферу вместе с образующимся кислородом. В качестве альтернативы, после скруббера газ, который может содержать компоненты, такие как водород, может быть использован в качестве питающего газа для сжигающих устройств. Кроме того, если газ используется для дополнения воздуха в сжигающем оборудовании, и если это сжигающее оборудование соответствующим образом снабжено устройством для поглощения кислых газов, то газы могут быть направлены непосредственно в сжигающее оборудование.

Подходящая система обработки отходящего газа, которая может быть использована для поглощения высвобождающегося хлора, может содержать, например, NaOH, используемый в качестве очищающего реагента. В таком случае образуются NaCl, а также NaClO, который может быть повторно использован в качестве реагента для удаления загрязнений или выпущен в море после превращения NaClO в NaCl с применением, например, тиосульфата натрия или бисульфита натрия. Кроме того, можно использовать твердотельные скрубберы, или смесь газообразных Cl2, О2 и Н2 можно сжигать регулируемым образом, как описано выше.

В то время как кислород и хлор высвобождаются на аноде, как правило, в процессе катодной реакции высвобождается газообразный водород. Обычно оказывается благоприятным разделение анодной и катодной реакций, для чего используется пористый сепаратор (диафрагма) или ионоселективная мембрана (пористая или ионоселективная). Это может производить множество благоприятных результатов, включая следующие:

1. предотвращение паразитных окислительно-восстановительных пар (например, Fe2+/Fe3+ и NO3-/NO2-), которые снижают коэффициент использования фарадеевского тока;

2. содержание ионов металла вдали от катода в целях сокращения до минимума риска электроосаждения;

3. разделение потоков газов (представляющих собой хлор/кислород, высвобождающиеся на аноде, и водород, высвобождающийся на катоде) по соображениям безопасности и в целях последующей заключительной обработки, поскольку смешивание потоков газов может приводить к образованию взрывчатой смеси или опасных компонентов (это относится к смесям водорода и кислорода, а также к смесям водорода и хлора); и

4. предотвращение взаимных реакций продуктов друг с другом.

5. Хотя в типичном электролизере анолитный и католитный отсеки разделяет микропористый сепаратор или мембрана, неразделенный электролизер также может быть использован для цели настоящей заявки. Этот альтернативный подход обеспечивает преимущество упрощения конструкции электролизера, содержащего только один контур текучей среды, и, разумеется, устраняет необходимость сепаратора. Однако он не обладает преимуществами, которые представлены выше.

Для удаления хлорида, в контексте обработки сточной воды, в частности, от производства нитрофосфатных, других минеральных или органоминеральных удобрений, анолит представляет собой сточную воду. Сточную воду можно концентрировать на стадии концентрирования перед впуском в электролизер, где она превращается в анолит. Католит также может представлять собой сточную воду или концентрированный солевой раствор после обработки на анодной стороне электролизера, раствор кислоты, такой как азотная кислота, водный или другой соответствующий раствор, выбранный специалистом в данной области техники.

Анодный материал электролизера должен быть устойчивым в электролите. Кроме того, этот материал должен быть подходящим, чтобы выдерживать высвобождение кислорода и хлора, демонстрируя низкие скорости износа для обеих реакций, а также иметь низкое перенапряжение для высвобождения хлора. Типичные материалы, подходящие для применения в качестве анодных материалов, представляют собой легированный бором алмаз, содержащий покрытие титан, который покрывают оксиды металлов, такие как, например, оксид иридия, смешанный оксид иридия и рутения, и оксид олова), углерод (графит) и объемная платина. Как правило, для высвобождения хлора могут быть использованы известные электроды для промышленного производства хлора и щелочи, такие как электрод DSA™ от компании Permascand.

Материалы, выбираемые в качестве катодных материалов, должны проявлять устойчивость в электролите и, в идеальном случае, низкое перенапряжение для получения водорода. Устойчивость зачастую не представляет собой проблемы, когда материал имеет катодную защиту, в том числе в процессе эксплуатации, но материал также должен быть устойчивым при остановке работы. В данном контексте, нержавеющая сталь может представлять собой подходящий и обоснованно недорогостоящий материал, но она никаким образом не ограничивает ряд доступных материалов, и существует широкое разнообразие других материалов, которые являются вполне очевидными для специалиста в данной области техники и также могут быть использованы для данной цели.

Типичные сепараторы или диафрагмы являются полимерными по своей природе и могут представлять собой любые изделия из ряда имеющихся в продаже альтернатив, которые являются очевидными для специалиста в данной области техники. Сепараторы могут представлять собой диафрагмы, которые обеспечивают физическое разделение, но не осуществляют селективный перенос анионов или катионов, или ионообменные мембраны. Обычные примеры материалов диафрагмы представляют собой асбест или микропористый полипропилен. Подходящий сепаратор также может представлять собой диафрагму РМХ® от компании De Nora. Примерный ионообменный мембранный сепаратор представляет собой Nafion® (сополимер на основе сульфонированного фтополимера тетрафторэтилена), из которого состоит катионная селективная мембрана. В частности, могут быть использованы благоприятным образом сепараторы, разработанные для промышленного производства хлора и щелочи. Мембраны, которые используются для промышленного производства хлора и щелочи, как правило, изготовлены из перфорированных полимеров и являются устойчивыми к окислению хлором. Мембраны могут содержать один или несколько слоев, но обычно они состоят из двух слоев для применения в производстве хлора и щелочи. Один из указанных слоев состоит из перфорированного полимера, содержащего карбоксильные группы в качестве заместителя, и прилегает к катодной стороне. Другой слой состоит из перфорированного полимера, содержащего сульфоновые группы в качестве заместителей, и прилегает к анодной стороне. Для придания мембране механической прочности мембрана может быть армирована волокнами из политетрафторэтилена.

В случае дехлорирования реакция на аноде может быть разделена на несколько дискретных стадий:

1. перенос хлорида посредством диффузии, миграции или конвекции из объема раствора к поверхности электрода (массоперенос);

2. десольватация сольватированного хлорида;

3. окисление хлоридных ионов на поверхности анода (перенос заряда);

4. высвобождение газообразного хлора.

При электролизе хлоридов из сточной воды от промышленного производства удобрений и, более конкретно, от производства нитрофосфатных, других минеральных или органоминеральных удобрений первая стадия, а именно, массоперенос, может представлять собой лимитирующую стадию. Это обусловлено относительно низкими концентрациями присутствующих хлоридов, которые составляют, как правило, лишь приблизительно 1000 ч./млн. Как отмечено выше, ограничение массопереноса может быть снижено посредством увеличения концентрации частиц, которые подлежат переносу, в данном случае хлоридных ионов.

По соображениям безопасности, когда сточная вода рециркулирует обратно в производство нитрофосфатных удобрений, оказывается преимущественным снижение предельных уровней растворенного хлора в элементарной или ионной форме. Тем не менее, для большинства практически реализуемых целей, как правило, считается приемлемым уровень, составляющий менее чем 500 ч./млн, более конкретно, менее чем 350 ч./млн. Могут быть получены еще менее высокие уровни, такие как уровни ниже 250 ч./млн, ниже 200 ч./млн или ниже 150 ч./млн. Указанные уровни могут быть достигнуты более экономичным способом посредством удаления воды из исходного материала, электрохимической обработки более концентрированного исходного материала и последующего повторного объединения воды и обработанного исходного материала.

Было обнаружено, что дополнительная стадия концентрирования сточной воды перед электрохимической обработки приводит к повышению коэффициента использования фарадеевского тока электрохимической обработки посредством уменьшения ограничений массопереноса и кинетики. Согласно некоторым вариантам осуществления блок электрохимической обработки содержит электролитический блок. Этот обнаруженный факт может быть использован посредством эксплуатации имеющего меньшие размеры и меньшую капитальную стоимость электролизера при более высокой плотности электрического тока или посредством эксплуатации имеющего большие размеры и меньшую плотность электрического тока электролизера с более высокой кулоновской эффективностью и отдачей по напряжению. Для случая окисления хлоридов ток, необходимый для превращения хлоридных ионов в газообразный хлор, может быть уменьшен посредством питания электролизера хлоридами при более высокой входной концентрации. Такое уменьшение поверхности электрода в электрохимических элементах представляет собой основные преимущества одновременного уменьшения расходов, связанных с электродами, и воздействия электрохимического элемента на окружающую среду. Кроме того, снижаются эксплуатационные расходы.

Любая технология концентрирования, известная специалистам в данной области техники и подходящая для концентрирования раствора удобрений, может быть благоприятным образом использована в целях концентрирования системы перед процессом электрохимической обработки. Испарение, электродиализ, обратный осмос и прямой осмос представляют собой примеры таких технологий концентрирования.

Согласно конкретному варианту осуществления настоящей заявки модуль осмоса представляет собой модуль прямого осмоса или модуль осмоса при повышенном давлении. В химическом процессе или в процессе обработки сточной воды, где являются различными концентрации солей в потоках, входящих в процесс и выходящих из него, в силу самого процесса или намерения добавления реагента, существуют возможности переноса воды между входящим и выходящим потоками с применением разности осмотического давления между двумя потоками. Это может быть использовано благоприятным образом в целях концентрирования исходного материала для процесса и обеспечения интенсификации процесса. Это происходит, в частности, в том случае, когда процесс осуществляется более эффективно при увеличении концентрации исходного материала. Если поток продукта в принципе оказывается более концентрированным в силу процесса, то прямой осмос может быть использован для концентрирования исходного материала посредством введения воды в продукт. В процессе прямого осмоса не изменяется общее количество воды, выходящей из процесса. Если обработка сточной воды осуществляется посредством электролиза, в прямом осмосе устраняется требование содержание всей воды в электрохимическом элементе. Даже если поток, выходящий из процесса, не отличается существенным образом по концентрации от исходного материала, все же существуют значительные преимущества обмена воды между впуском и исходным материалом, например, если продукт используется как «очищающий поток» на той стороне, которая традиционно представляет собой сторону пермеата системы обратного осмоса. Вода может быть перенесена из исходного материала на сторону очистки при значительно меньшем давлении, чем потребовалось бы для преодоления полного осмотического давления и получения чистой воды в качестве пермеата. Это называется осмосом при повышенном давлении. По сравнению с другими процессами концентрирования, такими как испарение или электродиализ, в процессах на основе осмоса, включая обратный осмос, прямой осмос и осмос при повышенном давлении, может быть обеспечено снижение капитальных и эксплуатационных расходов.

В частности, в производстве нитрофосфатных удобрений и для введения сточной воды в электрохимический элемент в целях удаления хлоридов из этой сточной воды полная концентрация растворенных солей составляет от 40 г/л до 100 г/л. Согласно некоторым вариантам осуществления электрохимический элемент представляет собой электролизер. Концентрация хлоридов составляет от 1250 ч./млн до 15000 ч./млн, или от 1500 ч./млн до 10000 ч./млн, или от 1750 ч./млн до 2500 ч./млн. Было обнаружено, что эффективность процесса удаления загрязняющих веществ может быть увеличена посредством концентрирования потока сточной воды до более высокой степени. После электрохимической обработки этого потока полная концентрация растворенных солей увеличивается лишь незначительно в диапазоне от 41 г/л до 105 г/л, причем это увеличение обусловлено потерями при электролизе и испарении, и концентрация хлоридов уменьшается до уровня ниже 350 ч./млн, или ниже 250 ч./млн, или ниже 200 ч./млн, или ниже 150 ч./млн. Обработанный раствор, выходящий из электролизера, затем вводят обратно в процесс. В частности, в обработанный раствор добавляют компоненты, такие как нитрат кальция, которые требуются для происходящего ниже по потоку процесса. Этот поток является подходящим для применения в качестве несущего потока для прямого осмоса в целях удаления воды из потока исходного материала в электролизер. Аналогичным образом, он может быть использован для осмоса при повышенном давлении в целях снижения требуемого давления по сравнению с традиционным обратным осмосом, если он не является подходящим в достаточной степени, то есть требующим чрезмерно большую энергию, для прямого осмоса. В любом случае, существует возможность обеспечения энергетически эффективного концентрирования перед электрохимическим элементом с применением вариантов осуществления осмоса.

Согласно конкретному варианту осуществления на стадии концентрирования загрязняющие вещества в сточной воде концентрируются перед электролизом, в частности, до уровня, составляющего выше чем 10%, более конкретно, выше чем 20%, более конкретно, выше чем 25%, более конкретно, выше чем 50%, более конкретно, выше чем 75%, более конкретно, выше чем 100%, более конкретно, выше чем 125% или, более конкретно, выше чем 150%.

Разнообразные примерные аспекты системы и способа, описанных в настоящем документе, подробно представлены ниже со ссылкой на фигуры.

На фиг. 1 представлена общая схема процесса, в котором сточная вода от производства удобрений 100 сначала концентрируется в концентраторе 200. Хлориды из сточной воды затем удаляют в блоке электрохимической обработки 300 перед тем, как сточная вода рециркулирует в производство удобрений 100. Согласно более конкретному варианту осуществления, как проиллюстрировано на фиг. 2А, концентратор 200 представляет собой модуль прямого осмоса 210. Модуль прямого осмоса 210 содержит первый отсек 400 и второй отсек 500, разделенные мембраной 450. Поскольку поток в отсеке 500 является аналогичным потоку 400 в отношении состава и концентрации, не требуется никакая создающее давление сила, и, таким образом, требуется меньшая энергия в целях удаления воды из потока 400 для процесса прямого осмоса по сравнению с процессом обратного осмоса. Например, модуль прямого осмоса может представлять собой модуль осмоса INSIDE™ от компании Aquaporin.

Было обнаружено, что вследствие удаления воды посредством электролиза и испарения воды в газовую фазу в течение стадии электролиза сточная вода, выходящая из блока электрохимической обработки 300, естественным образом, оказывается более концентрированной, чем вода, выходящая из электролизера. Следовательно, в процессе прямого осмоса вода будет естественным образом вытекать из первого отсека 400 во второй отсек 500. Эта движущая сила может быть низкой, потому что количество воды, удаляемой посредством электролиза и испарения, является небольшим по сравнению с полным количеством воды, протекающей через систему. Тем не менее, это может способствовать осмотическому дисбалансу между двумя сторонами 400 и 500 электролизера.

На стадии концентрирования, описанной в настоящем документе, будет происходить не специфическое концентрирование хлоридных ионов в сточной воде, но концентрирование всех ионов, присутствующих в сточной воде. Эту стадию концентрирования не следует интерпретировать как стадию очистки только от хлоридов. Кроме того, концентрации других ионов, присутствующих в сточной воде, могут не производить существенного воздействия на эффективность удаления хлоридов в блоке электрохимической обработки 300.

Согласно варианту осуществления, представленному на фиг. 2А, сточную воду концентрируют посредством направления сточной воды в первый отсек 400 модуля прямого осмоса 210, и подвергнутую электролизу воду направляют во второй отсек 500 модуля прямого осмоса 210. Сточная вода затем рециркулирует из второго отсека 500 модуля прямого осмоса 210 в производство удобрений 100.

Рассмотрим демонстрационную установку для обработки 250 л/ч сточной воды, которая может быть направлена в первый отсек модуля осмоса. Поток предпочтительно осуществляется при температуре от 25 до 60°С, что определяется температурными ограничениями осмотической системы. В частности, поток насыщенной воды во второй отсек при возвращении из электролизера составляет от 250 до 100 л/ч, что представляет собой 2,5-кратное осмотическое концентрирование и уменьшение объема воды по сравнению с исходным материалом. Насосы (не проиллюстрированные) могут быть использованы по мере необходимости в целях обеспечения надлежащего потока сточной воды через систему.

Согласно варианту осуществления, проиллюстрированному на фиг. 2А, поток сточной воды в первом отсеке 400 является противоположно направленным по отношению к потоку во втором отсеке 500. Концентрационные градиенты в каждом отсеке будет более благоприятными при осуществлении стадии концентрирования, когда используется такой профиль противоположно направленных потоков. Однако прямой осмос также может быть использован в случае сонаправленных потоков. В типичных конструкциях хлориды можно концентрировать приблизительно от 1000 ч./млн до 2500 ч./млн, или, другими словами, коэффициент концентрирования может составлять 2,5. Эту величину не следует рассматривать в качестве теоретического предела для степени концентрирования, которая может быть реализована. Она будет зависеть от раствора, подлежащего концентрированию, режима введения в контакт (сонаправленного или противоположно направленного), специфических признаков оборудования для осуществления контакта и склонности раствора к закупориванию осмотических мембран посредством образования отложений. Как правило, процессу будет благоприятствовать концентрирование раствора в максимальной практически возможной степени, при которой достигается предел растворимости.

В частности, производство удобрений 100 представляет собой производство удобрений, представляющих собой композиции, содержащие нитрат аммония. При производстве таких композиций удаление хлоридов оказывается необходимым в целях обеспечения безопасных и приемлемо низких уровней содержания хлора для рециркуляции в производство удобрений 100. В частности, концентрация хлоридов в подвергнутой электролизу воде, которая рециркулирует в производство удобрений 100 через второй отсек 500, составляет менее чем 350 ч./млн.

Стадия концентрирования дополнительно усовершенствована посредством добавления солевого раствора во второй отсек 500 модуля осмоса 210 из солевого резервуара 600, как представлено на фиг. 2А. Добавление такого солевого раствора во второй отсек 500 будет увеличивать осмотическое давление и в результате этого будет дополнительно способствовать потоку молекул воды из первого отсека 400 во второй отсек 500. Без ограничения теорией, для увеличения осмотического давления может быть использован любой солевой раствор. В свою очередь, при увеличении осмотического давления будет уменьшаться пространство, требуемое для стадии концентрирования. Согласно конкретному варианту осуществления солевой раствор из солевого резервуара 600 представляет собой раствор удобрения, в котором практически отсутствуют хлориды. Как определено в настоящем документе, практическое отсутствие хлоридов означает, что их содержание составляет менее чем 500 ч./млн, более конкретно, менее чем 350 ч./млн, и еще более конкретно их содержание находится даже на менее высоком уровне, составляющем, например, менее чем 250 ч./млн, менее чем 200 ч./млн или менее чем 150 ч./млн. Такие низкие уровни содержания хлоридных ионов будут предотвращать любые угрозы для безопасности в последующем процессе производства удобрений.

Более конкретно, в каждом случае производство удобрений 100, в которое рециркулирует подвергнутая электролизу вода, представляет собой производство нитрата аммония, и солевой раствор из солевого резервуара 600 представляет собой солевой раствор, содержащий нитрат аммония. Более конкретно, производство удобрений 100, в которое рециркулирует подвергнутая электролизу вода, представляет собой производство нитрофосфатных или другие органоминеральный производство удобрений, и солевой раствор из солевого резервуара 600 представляет собой раствор удобрений, содержащих, главным образом, нитрат аммония, двойные фосфаты аммония и кальция или нитрат кальция, или их сочетание. Таким образом, часть существующего исходного материала процесса может быть использована в качестве исходного материала насыщенного раствора, поступающего во второй отсек 500 модуля осмоса 210. Тем не менее, любой солевой раствор может быть использован для увеличения осмотического давления на мембране 450. Единственное реальное ограничение при выборе соответствующего солевого раствора заключается в том, что в любой соли должны практически отсутствовать хлориды. В данном контексте, практическое отсутствие означает, что в солевом растворе содержание хлоридов составляет менее чем содержание хлоридов, присутствующих в сточной воде после стадии электролиза. Другими словами, солевой раствор не должен представлять собой дополнительный источник хлоридов, поступающих обратно в сточную воду. Соответственно, согласно некоторым вариантам осуществления содержание хлоридов в солевом растворе из солевого резервуара 600 составляет менее чем 500 ч./млн, более конкретно менее чем 350 ч./млн, менее чем 250 ч./млн, менее чем 200 ч./млн или даже менее чем 150 ч./млн.

Согласно другому варианту осуществления, представленному на фиг. 2В, вместо модуля прямого осмоса, представленного на фиг. 2А, присутствует модуль осмоса при повышенном давлении. Для этого требуются насос 700 и обратный клапан 800, но в целях существенного уменьшения давления, требуемого для осмоса, в качестве движущей силы используется поток продукта в отсеке 500. При этом также допускается обработка более концентрированных потоков, чем потоки, которые обычно могут быть обработаны с применением обратного осмоса, посредством уменьшения давления, требуемого для пропускания текучей среды через мембрану.

Согласно конкретному варианту осуществления блок концентрирования 200 может содержать множество модулей прямого осмоса 210, соединенных последовательно, например, два или три модуля прямого осмоса. На фиг. 3 представлена иллюстрация такого варианта осуществления, в котором присутствуют три модуля прямого осмоса 210, которые соединены последовательно, и при этом каждый из них содержит первый отсек 400 и второй отсек 500, разделенные мембраной 450. Сточная вода затем подвергается обработке в блоке электрохимической обработки 300. Как обсуждается выше, поток сточной воды в первых отсеках 400 может быть противоположно направлен по отношению к потоку во вторых отсеках 450, как представлено на фиг. 3, или потоки могут быть сонаправленными.

Примеры

Следует отметить, что, как упомянуто в подробном описании, во всех случаях содержание хлоридов, указанное в следующих примерах, было измерено согласно стандарту ASTM D512-12 методом потенциометрического титрования нитратом серебра с применением ионоселективного электрода.

Пример 1. Сравнительный пример без применения прямого осмоса

Разделенный электролизер содержал анод, который представлял собой имеющий устойчивые размеры анод от компании Permascand, и катод, который был изготовлен из нержавеющей стали SS 316. Мембранный сепаратор представлял собой Nafion 324. Хлорид-селективный электрод был использован для измерения концентрации хлоридов в образцах анолита в течение эксперимента. Конструкционный материал электролизера представлял собой поливинилхлорид.

Сточную воду из норвежской коммуны Порсгрунн, содержащую 1100 ч./млн хлоридов и 5,1 мас. % растворенных твердых веществ, представляющих собой, главным образом, нитрат аммония, вводили в анодный отсек электролизера, и значение рН снижали до 2,0, добавляя азотную кислоту. Готовили раствор католита, используя сульфат натрия, и значение рН снижали до 0,5, добавляя азотную кислоту, таким образом, что этот раствор имел такую же ионную силу, как сточная вода, чтобы сократить до минимума осмотический перенос воды в электролизере. Этот раствор затем вводили в катодный отсек электролизера.

Электролизер работал при плотности электрического тока 860 А⋅м-2 в периодическом режиме. Эксперимент осуществляли при комнатной температуре. Вычисления показывают, что коэффициент использования фарадеевского тока составлял приблизительно 8% для удаления хлоридов до уровня 200 ч./млн в течение 115 минут.

Пример 2. Осуществление прямого осмоса без добавления нитрата кальция

Разделенный электролизер содержал анод, который представлял собой имеющий устойчивые размеры анод от компании Permascand, и катод, который был изготовлен из нержавеющей стали SS 316. Мембранный сепаратор представлял собой Nafion 324. Хлорид-селективный электрод был использован для измерения концентрации хлоридов в образцах анолита в течение эксперимента. Конструкционный материал электролизера представлял собой поливинилхлорид.

Поток сточной воды согласно примеру 1 сначала направляли при скорости потока 1,1 л/мин во впуск на трубной стороне модуля Aquaporin, который содержал кожухотрубный отсек с трубами, изготовленными из водопроницаемой мембраны. Этот модуль Aquaporin INSIDE™ представлял собой кожухотрубный модуль прямого осмоса с мембраной площадью 2,3 м2. Концентрация хлоридов в сточной воде, выходящей из трубной стороны, составляла 1470 ч./млн и массовое процентное содержание твердых веществ в этом выходящем растворе на выпуске первого отсека составляло 7,4%. Эту выпускаемую сточную воду собирали при скорости 0,8 л/мин. Несущий поток, поступающий в кожух модуля Aquaporin, представлял собой «имитационный» концентрированный раствор, который возвращается из электролизера после удаления хлоридов. Эта «имитационная» сточная вода имела массовое процентное содержание твердого нитрата аммония 14% и содержала 0 ч./млн хлоридов. Она поступала в кожух при скорости потока 0,9 л/мин. Выпускаемый поток из кожуха имел массовое процентное содержание твердых веществ 10,3% и содержал 26 ч./млн хлоридов; его собирали при скорости потока 1,2 л/мин.

Концентрированную сточную воду вводили в анодный отсек электролизера, и значение рН снижали до 2,0, добавляя азотную кислоту. Готовили раствор католита, используя сульфат натрия, и значение рН снижали до 0,5, добавляя азотную кислоту, таким образом, что этот раствор имел такую же ионную силу, как сточная вода, чтобы сократить до минимума осмотический перенос воды в электролизере. Этот раствор затем вводили в катодный отсек электролизера.

Электролизер работал при плотности электрического тока 860 А⋅м-2 в периодическом режиме. Эксперимент осуществляли при комнатной температуре. Путем интерполяции экспериментальных результатов получали коэффициент использования фарадеевского тока, составляющий приблизительно 25% для снижения содержания хлоридов от 1470 ч./млн до 400 ч./млн в течение 120 минут. Если этот раствор затем разбавляли в модуле прямого осмоса как несущий поток (как проиллюстрировано на фиг. 2А) до содержания твердых веществ 5,1% из примера 1, содержание хлоридов оказывалось ниже 200 ч./млн, что является эквивалентным результату из примера 1, в котором стадию концентрирования не осуществляли перед стадией электролиза.

В этом эксперименте показала возможность единственной стадии в каскадной системе прямого осмоса с противоположно направленными потоками, в которой используется типичная сточная вода с содержанием хлоридов от 1100 до 2000 ч./млн для работы электролизера с повышенным коэффициентом использования фарадеевского тока. После удаления хлоридов в электролизере поток может быть повторно использован в качестве несущего потока для системы прямого осмоса, потому что он будет в небольшой степени концентрированным вследствие испарения и потери воды в процессе электролиза.

Пример 3. Осуществление прямого осмоса с добавлением нитрата кальция

Разделенный электролизер содержал анод, который представлял собой имеющий устойчивые размеры анод от компании Permascand, и катод, который был изготовлен из нержавеющей стали SS 316. Мембранный сепаратор представлял собой Nafion 324. Хлорид-селективный электрод был использован для измерения концентрации хлоридов в образцах анолита в течение эксперимента. Конструкционный материал электролизера представлял собой поливинилхлорид.

Для демонстрации того, что поток концентрированной сточной воды, используемый в описанном выше исследовании, может быть получен с применением системы прямого осмоса, сточную воду при 25°С из коммуны Порсгрунн с содержанием хлоридов 1100 ч./млн и массовым процентным содержанием твердых веществ 5,1% направляли при скорости потока 1,1 л/мин во впуск на трубной стороне модуля Aquaporin, который содержал кожухотрубный отсек с трубами, изготовленными из водопроницаемой мембраны. Этот модуль Aquaporin INSIDE™ представлял собой кожухотрубный модуль прямого осмоса с мембраной площадью 2,3 м2. Концентрация хлоридов в сточной воде, выходящей из трубной стороны, составляла 1470 ч./млн и массовое процентное содержание твердых веществ в этом выходящем растворе на выпуске первого отсека составляло 7,4%. Эту выпускаемую сточную воду собирали при скорости 0,8 л/мин. Несущий поток, поступающий в кожух модуля Aquaporin, представлял собой «имитационный» концентрированный раствор, который возвращается из электролизера после удаления хлоридов. Эта «имитационная» сточная вода имела массовое процентное содержание твердого нитрата аммония 14% и содержал 0 ч./млн хлоридов. Она поступала в кожух при скорости потока 0,9 л/мин. Выпускаемый поток из кожуха имел массовое процентное содержание твердых веществ 10,3% и содержал 26 ч./млн хлоридов; его собирали при скорости потока 1,2 л/мин.

Концентрированную сточную воду вводили в анодный отсек электролизера, и значение рН снижали до 2,0, добавляя азотную кислоту. Готовили раствор католита, используя сульфат натрия, и значение рН снижали до 0,5, добавляя азотную кислоту, таким образом, что этот раствор имел такую же ионную силу, как сточная вода, чтобы сократить до минимума осмотический перенос воды в электролизере. Этот раствор затем вводили в катодный отсек электролизера.

Электролизер работал при плотности электрического тока 860 А⋅м2 в периодическом режиме. Эксперимент осуществляли при комнатной температуре. Вычисления показывают, что коэффициент использования фарадеевского тока составлял приблизительно 25% для удаления хлоридов до уровня 400 ч./млн в течение 120 минут. Если этот раствор затем разбавляли в модуле прямого осмоса как несущий поток (как проиллюстрировано на фиг. 2А) до содержания твердых веществ 5,1% из примера 1, содержание хлоридов оказывалось ниже 200 ч./млн, что является эквивалентным результату из примера 1, в котором практически стадию концентрирования перед стадией электролиза.

В этом эксперименте показала возможность единственной стадии в каскадной системе прямого осмоса с противоположно направленными потоками, в которой используется типичная сточная вода с содержанием хлоридов от 1100 до 2000 ч./млн для работы электролизера с повышенным коэффициентом использования фарадеевского тока. После удаления хлоридов в электролизере в поток можно добавлять нитрат кальция (соль, которая используется ниже по потоку в типичном производстве нитрофосфатных удобрений) перед использованием в качестве несущего потока для системы прямого осмоса. Этот поток теперь имеет значительно более высокую ионную силу по сравнению с потоком исходного материала, и для системы прямого осмоса требуется мембрана меньшей площади.

Примечание в отношении примеров 4-6:

Не ограничиваясь конкретной обработкой содержащей хлориды сточной воды от производства азотных удобрений, авторы настоящего изобретения предлагают для реализованных в настоящем патенте концепций другие приложения, которые находятся за пределами данной конкретной области. Эти приложения описаны ниже в примерах 4, 5 и 6.

Пример 4. Электровосстановление железа(III) до железа(II) для экстракции урана из фосфорной кислоты

В документе US 8,703,077 В2 описан способ экстракции урана из фосфорной кислоты. В этом способе используют обмен железа или экстракцию растворителем для удаления урана из потока фосфорной кислоты, которую затем возвращают в процесс. Железо в состоянии Fe(III), которое присутствует в кислоте вместе с ураном, конкурирует с ураном за центры в ионообменной смоле или при экстракции растворителем. Электровосстановление железа(III) до железа(II), которое не конкурирует с ураном в процессе ионного обмена/экстракции растворителем, представляет собой один из вариантов улучшения эксплуатационных характеристик способа экстракции урана. Коэффициент использования фарадеевского тока для этого процесса электровосстановления будет ограничен конкуренцией восстановления железа(III) до железа(II) с высвобождением водорода вследствие низкой концентрации железа в кислом растворе. Осмотическое концентрирование раствора, питающего электролизер, в процессе прямого осмоса или осмоса при повышенном давлении с применением обработанного потока в качестве несущего потока будет благоприятствовать процессу посредством повышения концентрации железа(III) в исходном материале и повышения коэффициента использования фарадеевского тока.

Пример 5. Электрохимическое разложение солей в солевых растворах, добываемых на нефтегазовых месторождениях

В нефтегазовом секторе существует проблема надлежащей утилизации так называемой «добываемой воды». Она представляет собой поток солевого раствора, который добывают вместе с углеводородами. Она содержит, главным образом, хлорид натрия, причем концентрация соли может составлять вплоть до приблизительно 5 мас. %. Более конкретно, эта концентрация близка к концентрации NaCl в морской воде, в которой она составляет приблизительно 3,5 мас. %.

Один подход к утилизации добываемой воды и к извлечению выгоды представляет собой электрохимическое разложение соли в составе солевого раствора с получением гидроксида натрия и хлористоводородной кислоты. Оба из этих химических веществ могут потребоваться на многочисленных нефтегазовых месторождениях. Извлечение соли приводит к опреснению воды и упрощает ее повторное использование. Для разложения соли можно использовать электролиз или элемент для биполярного мембранного электродиализа.

Процесс электрохимического разложения соли становится более эффективным при использовании солевого раствора максимальной доступной концентрации. Кроме того, добавление воды требуется для анолитного и католитного отсеков электролизера в целях поддержания концентрации соответствующих продуктов. Прямой осмос между растворами продуктов и исходных материалов, как подробно обсуждается в настоящем патенте, оказывается пригодным для уменьшения энергопотребления всего процесса посредством экономичного концентрирования потока исходного материала при одновременном поддержании концентраций анолита и католита путем разбавления с применением воды, извлеченной из исходного материала.

Пример 6. Предварительное концентрирование кислоты в процессе разложения соли в трехкамерном электролизере

Сульфат натрия можно подвергать электрохимическому разложению в трехкамерном электролизере. Раствор сульфата натрия течет в центральный отсек, из которого ионы натрия проходят через катионообменную мембрану в католитный отсек, и сульфатные ионы проходят через анионообменную мембрану в анолитный отсек. Вследствие механизма переноса через мембраны происходит значительный перенос воды (приблизительно от 12 до 15 моль Н2О на 1 моль Na2SO4) из центрального отсека в анолитный и католитный отсеки. В целях сокращения до минимума потерь напряжения в центральном отсеке этот поток не доходит до полного истощения, но рециркулирует обратно на технологическую стадию растворения твердого вещества. Дополнительная требуется для компенсации потери воды на мембранах.

Концентрирование серной кислоты в анолитном отсеке не может осуществляться экономичным образом выше приблизительно 2,0 моль/л без потери коэффициента использования фарадеевского тока вследствие обратной миграции через мембрану. Поток кислоты после этого подвергают концентрированию на различных стадиях, например, вплоть до 98 мас. %. Поскольку центральный отсек (содержащий сульфат натрия) можно эксплуатировать вблизи предела растворимости (приблизительно 2,6 моль/л), между двумя потоками существует ионный градиент, который может быть использован в системе прямого осмоса для удаления воды из потока производимой кислоты и для рециркуляции потока сульфата натрия в целях растворения свежего твердого сульфата натрия. Этот подход представляет собой энергетически эффективный процесс для первоначального концентрирования производимой серной кислоты и может дополнительно увеличивать коэффициент использования фарадеевского тока посредством эксплуатации при менее высокой концентрации кислоты в анолитном отсеке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ УДАЛЕНИЯ ХЛОРИДА ИЗ СТОЧНЫХ ВОД ПРОИЗВОДСТВА УДОБРЕНИЙ | 2016 |

|

RU2731392C2 |

| СПОСОБЫ ОБРАБОТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ЭЛЕКТРОЛИЗОМ | 2016 |

|

RU2730328C1 |

| СПОСОБ ОЧИСТКИ ДРЕНАЖНЫХ ВОД ПОЛИГОНОВ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2000 |

|

RU2207987C2 |

| Способ очистки природных и сточных вод от нитратов | 2020 |

|

RU2751891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАРИЛКАРБОНАТА И ПЕРЕРАБОТКА, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ ЧАСТИ ОБРАЗОВАННОГО ПРИ ЭТОМ РАСТВОРА, СОДЕРЖАЩЕГО ХЛОРИД ЩЕЛОЧНЫХ МЕТАЛЛОВ, В НАХОДЯЩЕМСЯ НИЖЕ ПО ТЕХНОЛОГИЧЕСКОЙ ЦЕПОЧКЕ ЭЛЕКТРОЛИЗЕ ХЛОРИДА ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2007 |

|

RU2484082C2 |

| ОТДЕЛЕНИЕ И ИЗВЛЕЧЕНИЕ БОРА | 2003 |

|

RU2319536C2 |

| СПОСОБ ЭЛЕКТРОЛИЗА И СПОСОБ И УСТАНОВКА ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ НЕОЧИЩЕННОЙ ВОДЫ | 2010 |

|

RU2531828C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ УТИЛИЗАЦИИ СТОЧНЫХ ВОД | 2022 |

|

RU2796509C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКИСЛЕНИЯ БРОМИДА ДО БРОМА | 2003 |

|

RU2316616C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1991 |

|

RU2048453C1 |

Настоящая заявка относится к способу удаления загрязняющих веществ из сточной воды от промышленного производства удобрений, в частности сточной воды от производства нитрофосфатных или других минеральных или органоминеральных удобрений. Способ включает стадии концентрирования загрязняющих веществ в сточной воде, химического превращения загрязняющих веществ в сточной воде посредством электролиза, рециркуляции подвергнутой электролизу сточной воды в промышленное производство. В результате электролиза загрязняющие вещества образуют газ. Стадию концентрирования сточной воды осуществляют, используя модуль прямого осмоса или модуль осмоса при повышенном давлении, содержащий первый отсек и второй отсек, разделенные мембраной. Стадия концентрирования сточной воды включает стадию направления сточной воды в первый отсек модуля осмоса. Стадия рециркуляции включает направление подвергнутой электролизу сточной воды во второй отсек модуля осмоса и рециркуляцию сточной воды из второго отсека модуля осмоса в производство удобрений. Технический результат: повышение эффективности удаления загрязняющих веществ, повышение коэффициента использования тока. 3 н. и 8 з.п. ф-лы, 4 ил., 6 пр.

1. Способ удаления загрязняющих веществ из сточной воды от производства удобрений, включающий следующие стадии:

a) концентрирование загрязняющих веществ в сточной воде;

b) химическое превращение загрязняющих веществ в сточной воде посредством электролиза, при этом, в частности, загрязняющие вещества образуют газ в результате электролиза; и

c) рециркуляция подвергнутой электролизу сточной воды в промышленное производство;

причем стадию концентрирования сточной воды осуществляют, используя модуль прямого осмоса или модуль осмоса при повышенном давлении, содержащий первый отсек и второй отсек, разделенные мембраной;

при этом стадия концентрирования сточной воды включает стадию направления сточной воды в первый отсек модуля осмоса и при этом стадия рециркуляции включает следующие стадии:

i) направление подвергнутой электролизу сточной воды во второй отсек модуля осмоса; и

ii) рециркуляция сточной воды из второго отсека модуля осмоса в производство удобрений.

2. Способ по п. 1, в котором загрязняющие вещества представляют собой хлориды, причем концентрация хлоридов в сточной воде после стадии концентрирования составляет, в частности, от 1250 до 2250 ч./млн, более конкретно, от 1500 до 2250 ч./млн и еще более конкретно, от 1750 до 2250 ч./млн.

3. Способ по п. 1 или 2, в котором поток сточной воды в первом отсеке является противоположно направленным по отношению к потоку во втором отсеке.

4. Способ по любому из пп. 1-3, дополнительно включающий стадию добавления солевого раствора во второй отсек модуля осмоса или выше по потоку.

5. Способ по п. 4, в котором солевой раствор содержит одну или несколько солей из нитрата аммония, двойных фосфатов аммония и кальция и нитрата кальция.

6. Способ по любому из пп. 1-5, в котором производство удобрений представляет собой производство нитрофосфатных удобрений или производство других минеральных или органоминеральных удобрений, в частности, производство удобрений, представляющих собой композиции, содержащие нитрат аммония.

7. Способ по любому из пп. 1-6, в котором концентрация хлоридов в подвергнутой электролизу сточной воде составляет менее чем 350 ч./млн.

8. Система удаления из сточной воды загрязняющих веществ, присутствующих в сточной воде от промышленного производства, содержащая:

a) блок концентрирования, предназначенный для присоединения с возможностью переноса текучей среды к сточной воде от промышленного производства,

b) блок электрохимической обработки для удаления загрязняющих веществ, присоединенный с возможностью переноса текучей среды ниже по потоку относительно блока концентрирования и предназначенный для присоединения с возможностью переноса текучей среды к рециркуляции обработанной сточной воды в промышленное производство,

причем блок концентрирования представляет собой модуль прямого осмоса или модуль осмоса при повышенном давлении, модуль осмоса содержит первый отсек и второй отсек, разделенные мембраной, при этом:

i) подлежащая обработке сточная вода от промышленного производства присоединена с возможностью переноса текучей среды к первому отсеку;

ii) первый отсек присоединен с возможностью переноса текучей среды к впуску блока электрохимической обработки;

iii) выпуск блока электрохимической обработки присоединен с возможностью переноса текучей среды ко второму отсеку, и второй отсек предназначен для присоединения с возможностью переноса текучей среды к промышленному производству и предпочтительно сконфигурирован таким образом, что сточная вода, обработанная в блоке электрохимической обработки, может протекать через второй отсек и рециркулировать в промышленное производство; и необязательно

iv) источник солевого раствора присоединен с возможностью переноса текучей среды ко второму отсеку;

и при этом блок электрохимической обработки содержит электролитический блок.

9. Система по п. 8, в которой блок концентрирования содержит несколько модулей осмоса, соединенных последовательно, в частности два или три модуля осмоса, соединенных последовательно.

10. Система по любому из пп. 8 или 9, в которой поток сточной воды в первом отсеке течет в противоположном направлении по отношению к потоку воды во втором отсеке.

11. Применение системы по любому из пп. 8-10 в производстве удобрений, в частности, в производстве нитрофосфатных удобрений или в производстве других минеральных или органоминеральных удобрений, более конкретно, в производстве удобрений, представляющих собой композиции, содержащие нитрат аммония.

| JP 2000051817 A, 22.02.2000 | |||

| Установка для электрохимической очистки промышленных сточных вод | 1975 |

|

SU562516A1 |

| CN 204138483 U, 04.02.2015 | |||

| CN 105417801 A, 23.03.2016 | |||

| WO 2017103041 A1, 22.06.2017 | |||

| Shiqiang Zou et all "Electrodialysis recovery of reverse-fluxed fertilizer draw solute during forward osmosis water treatment", Chemical Engineering Journal Volume 330, 15 December 2017, pages 550-558. | |||

Авторы

Даты

2023-04-06—Публикация

2019-09-17—Подача