Изобретение относится к внутритрубным самоходным устройствам и предназначено для автоматизации строительства и эксплуатации магистральных трубопроводов. Кроме того, изобретение может быть использовано для буксирования контрольного и диагностического для диагностики состояния трубы, а также для буксирования любого другого оборудования, изделий и материалов.

Задача буксировки контрольного и диагностического оборудования внутри трубы на большие расстояния зачастую предусматривает приложение усилия, превышающего возможности внутритрубных самоходных устройств. При этом максимальное тяговое усилие ограничено усилием прижатия к трубе элементов таких устройств, за счет которых обеспечивается движение. Увеличение усилия прижатия позволяет увеличить максимальное тяговое усилие, но это приводит к увеличению трения и снижению энергоэффективности используемого устройства в целом. Также максимальное прижатие зачастую ограничено допустимыми размерами соответствующего узла и не может быть увеличено. В то же время, низкая энергоэффективность самоходных устройств приводит к необходимости постоянного подключения к источнику тока с помощью кабеля, что не позволяет применять устройство на протяженных участках с трубопровода, или трубопровода с большим количеством крутоизогнутых отводов.

Вышеперечисленные особенности порождают проблему необходимости создания самоходного устройства, обеспечивающего создание большого тягового усилия, кратно превышающего вес самого устройства для перемещения внутри трубопровода, включающего различные участки: прямые, вертикальные, крутоизогнутые, также Т-образные отводы, при этом указанная проблема связана с увеличением максимальной длины исследуемого участка трубы (трубопровода).

Из описания к патенту US 5018451 (опубликовано 28.05.191) известно средство, включающее каретку, представляющую собой два идентичных узла, каждый из которых выполнен в качестве корпусной части, имеющей параллельные вертикальные стенки (относительно продольного направления трубы), каждый узел оснащен роликами и выдвижными ножками с опорными площадками, которые предназначены для контакта с поверхностью трубы, при этом упомянутые ножки выдвигаются на различные радиальные диапазоны. Узлы связаны между собой посредством параллельных приводных цилиндров. Приводные цилиндры связаны с узлами таким образом, что на прямолинейном участке трубы стенки двух узлов имеют параллельное расположение, а на поворотном участке трубы узлы опор расположены с взаимным поворотом, обеспечиваемым за счет шарнирной связи каждого цилиндра с соответствующей стенкой узла опор. Таким образом, привод осуществляет попеременное увеличение и уменьшение расстояния между параллельно расположенными узлами опор на прямолинейных участках, когда один из узлов опор находится в фиксированном (неподвижном) положении за счет выдвижения ножек до упора опорных площадок в поверхность трубы; при наличии крутоизогнутых отводов движение преодолевается также за счет фиксированного положения одного из узлов (первого узла) и выдвижения параллельных цилиндров на различную длину при взаимном наклонном положении узлов, как это было указано выше.

При использовании известного средства проявляются некоторые негативные особенности. В частности, данное устройство не обеспечивает прохождение Т-образных отводов в связи с тем, что при прохождении Т-образного отвода выступающие за стенки узлов ролики и опорные ножки с опорными площадками упираются в кромку, которая может быть острой в месте стыка труб или скругленной с минимальным радиусом, меньшим, чем радиус ролика. Следовательно, такой упор препятствует перемещению устройства.

Для обеспечения движения управление работой привода представляет собой сложный процесс, так как для фиксированного положения того или иного узла необходимо последовательное создание усилия прижатия опорных ножек. При этом отсутствует составляющая усилия самоторможения, следовательно, возникает необходимость затрачивать дополнительную энергию на прижатие опорных площадок (при фиксации узла) и на снятие усилия для перемещения одной из частей.

Для перемещения анализируемого устройства на изогнутых участках трубы необходим механизм обратной связи и отдельное управление цилиндрами, т.к. требуется наклон переднего узла на определенный угол.

Устройство по патенту US 5018451 характеризуется сложностью конструкции вследствие большого количества элементов, которые необходимо устанавливать и управлять раздельно. Данный фактор накладывает ограничения для приложения максимального тягового усилия и, кроме того, усложняет реализацию изделия во взрывозащищенном исполнении.

В описании к патенту RU 2475909 (опубликовано 20.02.2013) раскрыто устройство для перемещения по внутренним поверхностям, в том числе по внутренним поверхностям трубопроводов, имеющих отводы различной формы. Данное устройство включает привод возвратно-поступательного перемещения, подвижные части, выполненные в виде соединенных корпуса и штока, снабженные распорными элементами, обеспечивающими одностороннее сцепление с внутренней поверхностью, при этом распорные элементы каждой из подвижных частей выполнены в виде симметрично расположенных относительно продольной оси линейного привода возвратно-поступательного движения не менее двух наклоненных к ней распорных звеньев, внутренние концы которых шарнирно соединены с подвижными частями линейного привода возвратно-поступательного движения, а наружные - с ползунами, подпружиненными на прижатие к внутренней поверхности трубопровода.

Данное устройство имеет ограничение для применения при перемещении внутри трубопровода переменного диаметра, в том числе обусловленного локальными дефектами, нарушающими правильную форму поперечного сечения трубы, или при перемещении по поверхности трубы, имеющей участки с гладкой или смазанной внутренней поверхностью. Так, для движения устройства и создания тягового усилия необходимо выполнение условия самоторможения ползунов относительно внутренней поверхности трубы, которое обеспечивается из условия (90° - α1…i)≤ρ1…i, где: α1…i°- углы между направлениями действия сил от распорных звеньев к соответствующим ползунам и контактирующей с ними внутренней поверхностью; ρ1…i°- углы трения в соответствующих кинематических парах ползун - внутренняя поверхность. При низком коэффициенте трениям между трубой и ползунами, вызванного гладкой поверхностью трубы или наличием смазывающего вещества, потребуется максимально увеличить угол α1, однако, при изменении сечения трубы в сторону уменьшения из-за геометрических условий конструкции угол α1 резко уменьшится, и требуемое условие (90° - α1…i)≤ρ1…i не будет выполнено, что приведет к пробуксовке устройства в трубе. Аналогичная ситуация возникает при прохождении криволинейных участков трубы, где из-за геометрических условий данного участка фактический угол α1 будет значительно меняться, и в определенной ситуации условие (90° - α1…i)≤ρ1…i, не будет выполнено и устройство остановится.

Кроме того, указанное устройство не гарантирует прохождение участки трубы с Т-образным отводом, на котором имеется острая кромка, либо кромка скруглена малым радиусом, т.к. распорный элемент может упереться о выступающую поверхность.

В описании к патенту RU 2743787 (опубликовано 26.02.2021) раскрыто устройство, конструкция которого усовершенствована по сравнению с указанным предшественником - изобретением RU 2475909 и направлена на обеспечение возможности прямого и обратного перемещения.

Так, устройство по патенту RU 2743787 включает привод возвратно-поступательного перемещения, подвижные части, выполненные в виде соединенных корпуса и штока, снабженные распорными элементами, обеспечивающими одностороннее сцепление с внутренней поверхностью, при этом распорные элементы каждой из подвижных частей выполнены в виде симметрично расположенных относительно продольной оси линейного привода возвратно-поступательного движения не менее двух наклоненных к ней распорных звеньев, внутренние концы которых шарнирно соединены с подвижными частями линейного привода возвратно-поступательного движения, а наружные - с ползунами, подпружиненными на прижатие к внутренней поверхности трубопровода. Распорные звенья выполнены упругими, подпружиненными на прижатие ползунов к внутренней поверхности; на штоке с выдвигаемой подвижной частью привода подвижно установлена втулка, шарнирно связанная с внутренними концами жестких звеньев, наклоненных симметрично к упругим распорным звеньям; наружные концы жестких звеньев шарнирно соединены с ползунами через общие с упругими распорными звеньями оси вращения, при этом втулка и выдвигаемая подвижная часть снабжены контактными элементами их взаимной фиксации.

Однако при использовании устройства по патенту RU 2743787 обнаруживается отсутствие возможности прохождения T-образных отводов т.к. устройство содержит выступающие части - распорные элементы с ползуном, которые могут упереться о кромку T-образного отвода.

Принимая во внимание действие прижимающего усилия от пружины или цилиндра, условие движения анализируемого устройства обеспечивается только самоторможением. Следовательно, применение известного устройства возможно только в тех трубопроводах, где условие самоторможения выполняется.

Кроме того, при проходе Т-образных отводов значительно ухудшаются условия самоторможения, так как за счет изменения направления сил в контакте устройства с трубой требуется значительно больший угол трения.

Устройство по патенту RU 2743787 выбрано в качестве наиболее близкого аналога.

Техническая проблема, решаемая изобретением, заключается в расширении функциональных возможностей при достижении технического результата:

- обеспечение возможности прохождения внутри трубопровода любой конурации;

- повышение энергоэффективности.

Предлагаемое внутритрубное самоходное устройство включает минимум одну секцию, выполненную с возможностью шарнирного соединения с дополнительными идентичными секциями и представляющую собой линейный привод возвратно-поступательного движения, выполненный в виде оснащенного подпружиненными роликами каркаса с кареткой, способной перемещаться в продольном направлении и представляющей собой соосные продольные гильзы с поршнями и соосные поперечные гильзы с плунжерами, кроме того, продольные гильзы установлены соосно с каркасом, а поперечные гильзы установлены в направлении, близком к перпендикулярному относительно направления продольных гильз, первая продольная гильза представляет собой гильзу перемещения каретки, вторая продольная гильза представляет собой гильзу движения секции, причем соответствующие поршни продольных гильз, представляющие собой поршень перемещения каретки и поршень движения секции, установлены неподвижно относительно каркаса, поперечные гильзы установлены между указанными поршнями, каретка снабжена двумя распорными звеньями серповидной формы, соединенными шарнирно с первой по ходу движения продольной гильзой с возможностью поворота относительно указанной шарнирной связи в плоскости, проходящей через оси продольных и поперечных гильз, при этом отстоящие от шарнирного соединения концевые участки распорных звеньев связаны с плунжерами соответствующих поперечных гильз, а серповидная форма каждого распорного звена выполнена так, что его проекция на плоскость, проходящую через продольные оси продольной и поперечных гильз, имеет конфигурацию с внутренней стороной, выполненной с прямым участком и обращенной к продольным гильзам, и наружной стороной, выполненной с дугообразным участком, связь каждого указанного концевого участка звена с соответствующим плунжером организована через ползун, способный перемещаться по поверхности прямого участка с возможностью поворота в плоскости осей продольных и поперечных гильз, при этом продольные и поперечные гильзы выполнены с возможностью связи с системой подачи рабочей среды в полости гильз, обеспечивающей перепад давления для возникновения усилия, толкающего каретку и каркас в противоположные стороны с возможностью образования пятна контакта дугообразного участка соответствующего серповидного звена с внутренней поверхностью трубы.

В данном устройстве:

- центрирующие ролики установлены с расположением в двух плоскостях, перпендикулярных продольной оси секции так, что в каждой плоскости имеется минимум два центрирующих ролика, направленные в противоположные стороны;

- направление, близкое к перпендикулярному, выбрано с отклонением, не превышающим 10 градусов от перпендикулярного направления, исходя из условия предотвращения перекоса плунжера.

Для раскрытия сущности изобретения ниже рассматривается пример осуществления внутритрубного самоходного устройства в соответствии с чертежами, на которых изображено:

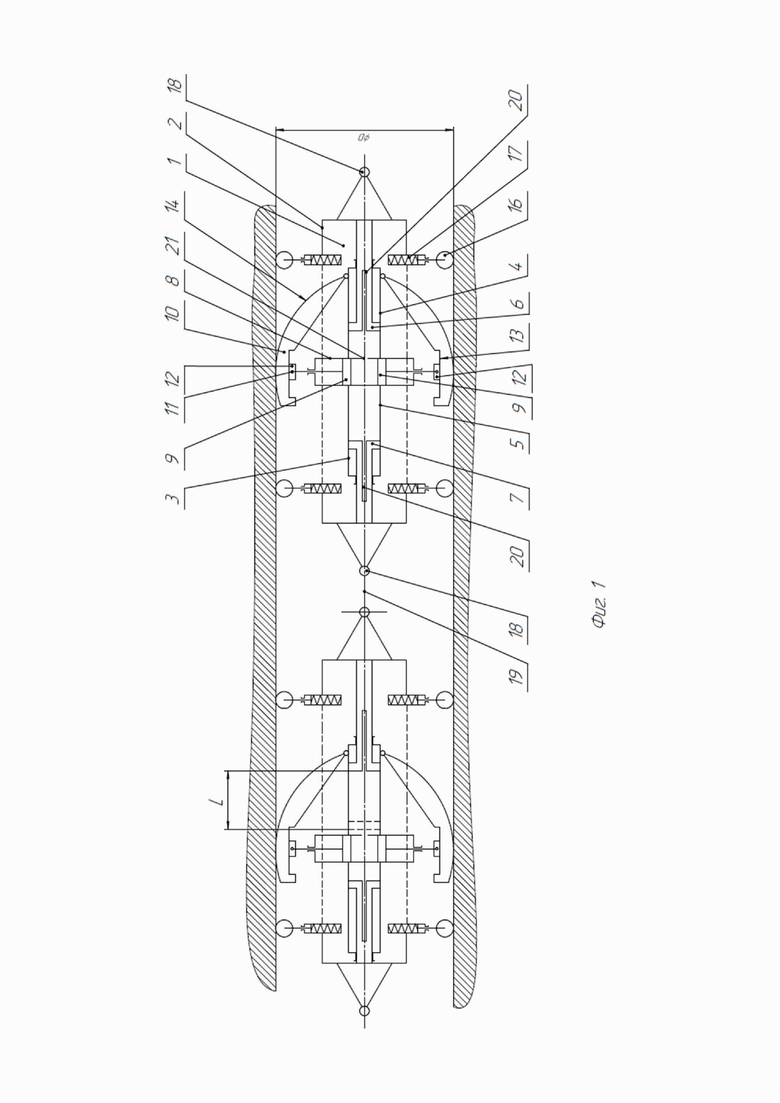

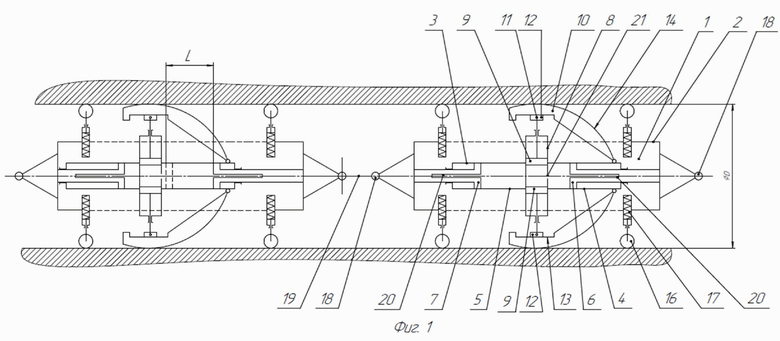

- на фигуре 1 - общий вид устройства при перемещении на прямолинейном участке трубы (продольный разрез);

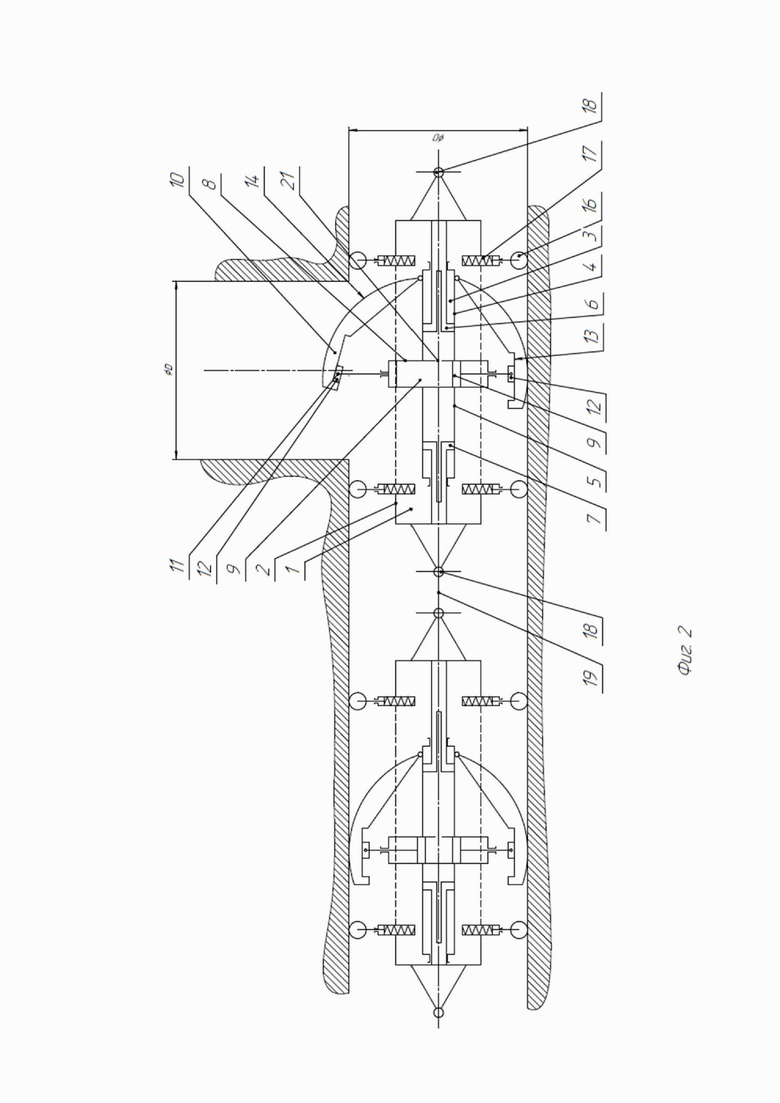

- на фигуре 2 - общий вид при перемещении на участке трубопровода, имеющем Т-образный отвод (продольный разрез);

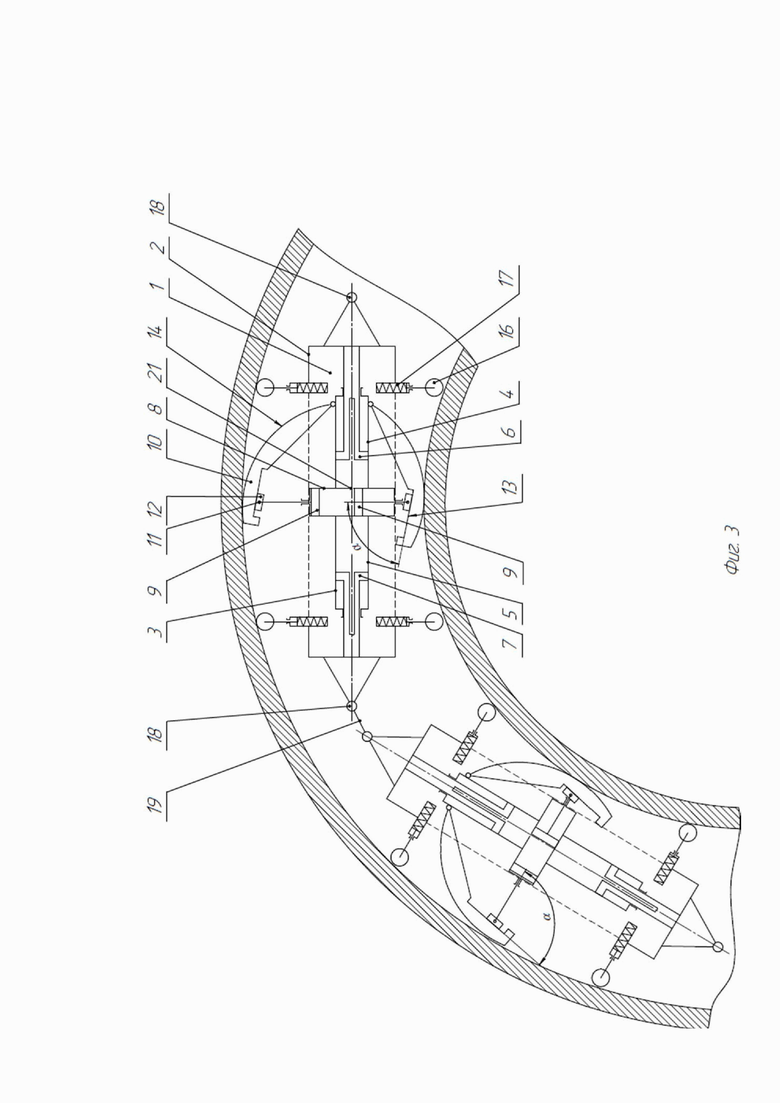

- на фигуре 3 - общий вид при перемещении на участке трубопровода, крутоизогнутый отвод (продольный разрез).

Устройство может включать одну или несколько соединенных шарнирной связью секций, представляющих собой линейный привод возвратно-поступательного движения.

Секция 1, включает каркас 2 с установленной внутри каркаса 2 кареткой 3, обеспечивающий перемещение каркаса и каретки в противоположные стороны.

Каретка 3 состоит из гильзы 4 движения секции 1 и гильзы 5 перемещения каретки 3, причем гильза 4 и гильза 5 содержит неподвижно установленные поршни: поршень 6 движения секции и поршень 7 перемещения каретки.

Гильзы 4, 5 внутри каркаса 2 ориентированы горизонтально.

Принимая во внимание продольное направление каркаса 2 и гильз 4, 5 при установке внутри трубы, между неподвижными поршнями 6 и 7 установлены поперечные гильзы 8 с установленными плунжерами 9.

Поперечные гильзы 8 установлены относительно продольных гильз 4, 5 в положении, близком к перпендикулярному, причем отклонение от вертикали составляет не более 10 градусов с целью снижения паразитной тангенциальной составляющей усилия, приводящей к перекосу плунжеров 9 и возникновению дополнительной нагрузки на поверхности скольжения (внутренней поверхности трубы).

Секция 1 оснащена двумя идентично выполненными двумя распорными звеньями 10 серповидной формы, выполняющими функцию упоров во внутреннюю поверхность трубы; один конец каждого звена 10 шарнирно соединен с гильзой 4 (шарнирная связь 11), а другой конец - отстоящий от места прикрепления - связан с ползуном 12, который, в свою очередь, связан с соответствующим плунжером 9.

Раскрытие формы серповидных распорных звеньев 10 через проекцию на плоскость, проходящую через продольные оси продольных 4, 5 и поперечных гильз 8, дает возможность описать участок 13 с плоской поверхностью, обращенный к продольным гильзам 4 и 5, и участок выпуклой формы 14 (в ортогональной проекции дуга 14), предназначенный для упора во внутреннюю поверхности трубы с образованием соответствующего пятна контакта.

Следует отметить, что участки 13 с плоской поверхностью двух звеньев 10 при перемещении предлагаемого устройства по прямолинейному участку параллельны друг другу или находятся в положении, близком к параллельному (в продольном направлении).

В примере осуществления предлагаемого устройства распорные звенья 10 выполнены с дополнительным участком 15, также имеющим плоскую поверхность; на фигурах 1, 2, 3 изображено устройство с возможным вариантом выполнения распорных звеньев 10 с двумя участками 13 и 15 с плоской поверхностью.

Участки 13 с плоской поверхностью организованы для связи распорных звеньев 10 с соответствующими плунжерами 9 гильз 8, при этом связь осуществляется посредством ползуна 12, установленного на плунжере 9 с возможностью перемещения вдоль прямого участка 13 и поворота относительно данного плунжера за счет шарнирной связи (позицией не обозначено).

Секция 1 оснащена центрирующими роликами 16, которые с помощью пружин 17 оказываются в поджатом к поверхности трубы положении. Ролики 16 расположены в двух плоскостях и ориентированы в поперечном направлении относительно продольной оси секции 1, причем указанные ролики 16 установлены так, что в каждой плоскости, перпендикулярной продольной оси, имеется минимум два разнонаправленных ролика. Такое расположение роликов 16 приводит к равномерному центрированию устройства, при обеспечении соосного положения с трубой на прямолинейном участке трубопровода.

На фигурах 1-3 для наглядности изображены две секции 1, соединенные шарнирной связью 18 через промежуточный стержень 19, обеспечивающий жесткость связи между секциями. Секции 1 соединены с ведомым оборудованием (на чертежах не показано).

Для автономной работы устройства в каждой секции может быть размещено оборудование, обеспечивающее подачу масла в полости гильз: насосная станция с клапанной аппаратурой и блоком аккумуляторов (на фигурах не показано).

Управление устройством может быть организовано через внешнее подключение по кабелю, либо с применением беспроводного способа передачи информации. Устройство также может быть автономным и управляться по программе от общего на все секции контроллера, установленного в какой-либо из секций.

Подача масла в качестве рабочей среды в полость гильз 4 и 5 осуществляется через каналы 20, выполненные в поршнях 6 и 7. Для возникновения усилия, толкающего каретку 3 и каркас 2 в противоположных направлениях, из полости гильзы 4 перемещения секции 1 в полость поперечных гильз 8 масло поступает через отверстие 21, выполненное в торцевой стенке гильзы 4.

Устройство работает следующим образом.

Введенные внутрь трубы две секции 1 центрируются с помощью подпружиненных роликов 16.

После того как секция 1 установлена во внутреннем пространстве трубы, поток рабочей среды по каналам штоков 20 соответствующих поршней 6 и 7 перетекает из полости гильзы 4 в полость гильзы 5, давление рабочей среды в полости гильзы 4 снижается, а в полости гильзы 5 возрастает, что приводит к увеличению усилия на поршень 7 и снижению усилия на поршень 6. Благодаря наличию отверстия 21 на торцевой стенке гильзы 4 давление рабочей среды в полости гильз 8 снижается и сила трения серповидных звеньев 10 с поверхностью трубы уменьшается. В момент, когда усилие от давления рабочей среды на поршень 7 превышает усилия рабочей среды на поршень 6 на величину силы трения серповидных звеньев 10 о трубу, каретка 3 приходит в движение вдоль продольной оси устройства. Движение продолжается, пока каретка 3 не достигнет крайнего положения.

При достижении каретки 3 крайнего положения происходит изменение направления потока рабочей среды. Из полости гильзы 5 рабочая среда по каналам штоков 20 направляется в полость гильзы 4, что приводит к повышению давления рабочей среды в полости гильзы 4. Наличие отверстия 21 на торцевой стенке гильзы приводит к тому, что из полости гильзы 4 рабочая среда также заполняет полости гильз 8, выравнивая давление рабочей среды в полостях гильз 8 и 4. Давление рабочей среды создает усилие на плунжеры 9, которое через ползуны 12 передается на звенья 10, которые прижимаются к поверхности трубы через пятно контакта, увеличивая силу трения. С ростом давления в полости гильзы 4 создается усилие на поршень 6, однако передвижения каретки 3 не происходит, т.к. усилие трения звеньев 10 о трубу превышает разницу между усилием на поршне 6 и усилием на поршне 7. В момент, когда усилие от давления рабочей среды на поршень 6 превышает усилия рабочей среды на поршень 7 на величину силы, необходимой для движения устройства и связанных с ним посредством жесткой связи всех секций, происходит движение каркаса 2, который через жесткую связь 19 шарниров 18 приводит в движение все устройство и создает тяговое усилие для перемещения сцепленного ведомого оборудования. За один цикл возвратно поступательного движения линейного привода устройство перемещается на величину L (фиг. 1).

Геометрические размеры звеньев 10 подобраны так, что при прохождении секциями 1 прямого участка трубы лишенного дефектов с диаметром соответствующего номинальному размеру, звенья 10 прижаты к ее поверхности с образованием пятна контакта выпуклой поверхности 14 каждого звена 10, при этом участки 13 с плоской поверхностью и оси плунжеров 9 взаимно перпендикулярны, соответственно направление реакции опорной поверхности ползунов 12 и направление усилия рабочей среды на плунжеры 9 составляет развернуты угол (или угол близкий к 180 градусам).

Фактически для перемещаемого устройства диаметр трубопровода непрерывно меняется. Это происходит вследствие отклонения размера внутреннего диаметра в пределах допуска, наличия дефектов на внутренней поверхности трубы, а также при проектном изменении диаметра трубопровода или при наличии отводов, предназначенных для изменения направления трубопроводов. Исходя из данного обстоятельства, распорные звенья 10 отклоняются, скользя по поверхности трубы, повторяя ее контур. Следовательно, прямой участок 13 (участок 13 с плоской поверхностью) меняет свое положение относительно плунжера 9 или, иными словами, поворачивается на определённый угол α (фиг. 2). Предельные значения данного угла обеспечивают достаточные условия для прохождения участков трубопроводов, отклонения геометрии которых находится в пределах размеров, для которых предназначено данная модель устройства. Значительные отклонения величины угла α от прямого приводит к возникновению перекашивающего усилия, что отрицательно влияет на надежность работы устройства. По этой причине при выборе угла α, образованного плоской поверхностью участка 13 и осью плунжера 9, оптимальным является значение не менее 75 градусов.

Как показано на фигуре 2, при перемещении секций 1 на участке трубопровода, имеющем Т-образный отвод, звено 10, обращенное во внутреннее пространство Т-образного отвода, поворачивается на угол, определяемый конструкцией устройства. Звено 10, расположенное напротив, в половине цикла, при котором происходит перетекание рабочей среды из полости гильзы 5 в полость гильзы 4, обеспечивает достаточное усилие для перемещения каркаса и ведомого оборудования. В половине цикла, при котором происходит перемещение каретки 3, давление в полости цилиндров 8 минимальное, следовательно, при набегании поверхностью 14 звена 10 на острую либо скругленную комку Т-образного отвода, звено 10 поворачивается и поверхность 14 попадает на прямолинейный участок трубопровода.

При прохождении секциями 1 крутоизогнутого участка трубопровода две секции поворачиваются благодаря наличию шарниров 18 и стержня 19 и при непрерывном изменении угла наклона плоского участка 13 относительно плунжера занимают положение на следующем прямом участке трубопровода.

Обращая внимание на перемещение ползуна 12 вдоль участка 13 с плоской поверхностью, следует отметить, что такое перемещение может быть ограничено длиной хода плунжера 9. Определение границ перемещения ползуна 12 вдоль участка 13 происходит благодаря инженерному расчету, который предусматривает следующие факторы: диаметр трубы, радиус крутоизогнутого отвода, предельные размеры дефектов трубопровода.

На основании вышесказанного следует, что при прохождении секциями критичных участков трубопровода (изменение диаметра тубы, наличие отводов) выполнение каждого распорного звена с продольной гильзой - первой по ходу движения секции - обеспечивает возможность организации упора звеньев при обеспечении пятна контакта на протяжении движения секции (исключение постоянного контакта одного из распорных звеньев составляет участок трубы с Т-образным отводом).

Таким образом, предлагаемое устройство обеспечивает возможность прохождения внутри трубопровода любой конфигурации, имеющего сужения и отводы, а также переменный диаметр из-за наличия внутренних дефектов.

На основании примера, демонстрирующего работу предлагаемого устройства, повышение энергоэффективности достигается за счет обеспечения прямой связи между давлением рабочей среды в полости поршня движения секции и полостями плунжеров поперечных гильз. Необходимое для создания тягового усилия трение между распорными звеньями серповидной формы и трубой возникает только одновременно с возникновением тягового усилия, а в момент, когда требуется переместить каретку, давление в полости плунжеров поперечных гильз минимально и дополнительных потерь на перемещение каретки нет происходит.

Расширение функциональных возможностей изделия происходит за счет увеличения тягового усилия. Наибольшее усилие поджатия распорных звеньев обеспечивается созданием давления рабочей среды в полости плунжеров поперечных гильз. Применение рабочей среды для создания усилия поджатия взамен применения пружин, как в техническом решении по патенту 2743787, позволяет увеличить это усилие при значительно меньших габаритах узла.

Кроме того, расширение функциональных возможностей изделия характеризует то обстоятельство, что при прохождении крутоизогнутых отводов сохраняется величина тягового усилия. В отличие от технического решения по патенту 2743787, в предлагаемом устройстве усилие поджатия распорных звеньев всегда постоянно, вне зависимости от угла наклона соответствующего распорного звена. Следовательно, устройство сохраняет величину тягового усилия при более низких значениях угла трения, а также при изменении формы и размеров трубы, приводящих к изменению угла наклона серповидного звена относительно продольной оси.

Несомненным преимуществом предлагаемого устройства в контексте расширения функциональных возможностей является применение устройства с автономным источником питания. Так, энергоэффективность устройства позволяет увеличить длину исследуемого участка трубопровода, обеспечивая прохождение этого участка с питанием от аккумуляторов взамен питания по кабелю.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВНУТРИТРУБНОЕ САМОХОДНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2016 |

|

RU2665502C2 |

| ВНУТРИТРУБНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2009 |

|

RU2418234C1 |

| АДАПТИВНАЯ КОЛЕСНАЯ ОПОРА ТРАНСПОРТНОГО МОДУЛЯ ВНУТРИТРУБНОГО ДИАГНОСТИЧЕСКОГО РОБОТА | 2023 |

|

RU2821671C1 |

| ТРАНСПОРТНЫЙ МОДУЛЬ ВНУТРИТРУБНОГО ДИАГНОСТИЧЕСКОГО РОБОТА | 2022 |

|

RU2802483C1 |

| СИСТЕМА ИЗМЕРИТЕЛЬНАЯ МАГНИТНАЯ ВНУТРИТРУБНАЯ | 2021 |

|

RU2759875C1 |

| Устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов | 2024 |

|

RU2837919C1 |

| ПРОТИВОТОЧНЫЙ ЭКСТРАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2009 |

|

RU2407579C2 |

| Шагающий механизм | 1978 |

|

SU713967A1 |

| СПОСОБ ВВЕДЕНИЯ ПЛЕТИ ПЛАСТМАССОВЫХ ТРУБ В ВОССТАНАВЛИВАЕМЫЙ НЕГЕРМЕТИЧНЫЙ ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319059C2 |

| СПОСОБ ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ И ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2109206C1 |

Изобретение относится к внутритрубным самоходным устройствам и предназначено для автоматизации строительства и эксплуатации магистральных трубопроводов. Технический результат заключается в обеспечении возможности прохождения внутри трубопровода любой конфигурации. Внутритрубное самоходное устройство включает минимум одну секцию (1), выполненную с возможностью шарнирного соединения с дополнительными идентичными секциями и представляющую собой линейный привод возвратно-поступательного движения, выполненный в виде оснащенного подпружиненными роликами каркаса (2) с кареткой (3), способной перемещаться в продольном направлении. Каретка (3) представляет собой соосные продольные гильзы (4, 5) с поршнями (6, 7) и соосные поперечные гильзы (8) с плунжерами (9). Каретка (3) снабжена связанными с соответствующим плунжером (9) через ползун (12) двумя распорными звеньями (10) серповидной формы, которая выполнена так, что их проекция на плоскость, проходящую через продольные оси продольной и поперечных гильз (4, 5, 8), имеет конфигурацию с внутренней стороной, выполненной с прямым участком (13) и обращенной к продольным гильзам (4, 5), и наружной стороной, выполненной с дугообразным участком (14), образующим соответствующее пятно контакта с внутренней поверхностью трубы. 2 з.п. ф-лы, 3 ил.

1. Внутритрубное самоходное устройство, включающее минимум одну секцию, выполненную с возможностью шарнирного соединения с дополнительными идентичными секциями и представляющую собой линейный привод возвратно-поступательного движения, выполненный в виде оснащенного подпружиненными роликами каркаса с кареткой, способной перемещаться в продольном направлении и представляющей собой соосные продольные гильзы с поршнями и соосные поперечные гильзы с плунжерами, продольные гильзы установлены соосно с каркасом, а поперечные гильзы установлены в направлении, близком к перпендикулярному относительно направления продольных гильз, первая продольная гильза представляет собой гильзу перемещения каретки, вторая продольная гильза представляет собой гильзу движения секции, причем соответствующие поршни продольных гильз, представляющие собой поршень перемещения каретки и поршень движения секции, установлены неподвижно относительно каркаса, поперечные гильзы установлены между указанными поршнями, каретка снабжена двумя распорными звеньями серповидной формы, соединенными шарнирно с первой по ходу движения продольной гильзой с возможностью поворота относительно указанной шарнирной связи в плоскости, проходящей через оси продольных и поперечных гильз, при этом отстоящие от шарнирного соединения концевые участки распорных звеньев связаны с плунжерами соответствующих поперечных гильз, а серповидная форма каждого распорного звена выполнена так, что его проекция на плоскость, проходящую через продольные оси продольной и поперечных гильз, имеет конфигурацию с внутренней стороной, выполненной с прямым участком и обращенной к продольным гильзам, и наружной стороной, выполненной с дугообразным участком, связь каждого указанного концевого участка звена с соответствующим плунжером организована через ползун, способный перемещаться по поверхности прямого участка с возможностью поворота в плоскости осей продольных и поперечных гильз, при этом продольные и поперечные гильзы выполнены с возможностью связи с системой подачи рабочей среды в полости гильз, обеспечивающей перепад давления для возникновения усилия, толкающего каретку и каркас в противоположные стороны с возможностью образования пятна контакта дугообразного участка соответствующего серповидного звена с внутренней поверхностью трубы.

2. Внутритрубное самоходное средство по п.1, отличающееся тем, что ролики установлены с расположением в двух плоскостях, перпендикулярных продольной оси секции так, что в каждой плоскости имеется минимум два ролика, направленных в противоположные стороны.

3. Внутритрубное самоходное средство по п.1, отличающееся тем, что направление, близкое к перпендикулярному, выбрано с отклонением, не превышающим 10 градусов от перпендикулярного направления, исходя из условия предотвращения перекоса плунжера.

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ПО ВНУТРЕННИМ ПОВЕРХНОСТЯМ | 2020 |

|

RU2743787C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ПО ВНУТРЕННИМ ПОВЕРХНОСТЯМ | 2011 |

|

RU2475909C1 |

| ВНУТРИТРУБНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1996 |

|

RU2098337C1 |

| Транспортная система, содержащая трубопровод и транспортное средство для перемещения внутри трубопровода | 2019 |

|

RU2714277C1 |

| US 5018451 A1, 28.05.1991 | |||

| МАГНИТОМЕТРИЧЕСКИЙ МОДУЛЬ ИЗМЕРИТЕЛЬНО-АНАЛИТИЧЕСКОГО КОМПЛЕКСА ДЛЯ ТЕСТИРОВАНИЯ ОТКРЫТЫХ МАГНИТНЫХ СИСТЕМ | 2006 |

|

RU2328754C2 |

Авторы

Даты

2023-04-06—Публикация

2022-08-02—Подача