Изобретение относится к коррозийным испытаниям, а именно к способу определения скорости коррозии сталей в тяжелых жидкометаллических теплоносителях (ТЖМТ), содержащих кислород, и может быть использовано в атомной промышленности при выборе конструкционных материалов и обосновании их работоспособности в реакторных установках нового поколения.

В рамках международного форума Поколение IV (GIF IV) Россия ведет разработку реакторов нового 4-го поколения, а именно, реакторов на быстрых нейтронах со свинцовым теплоносителем БРЕСТ-ОД-300 и БР-1200 [Chebeskov A.N., Poplavsky V.M. Status and Tends of Development of Fast Reactor Technology in the Russian Federation. Proc. 7th Tsuruga Int. Energy Forum, November 19-20, 2010. - Tsuruga, Fukui, Japan. - PP. 10-12.]. Для обоснования работоспособности материалов в тяжелых жидкометаллических теплоносителях (ТЖМТ), в том числе содержащих кислород, необходимы надежные данные по их скорости коррозии в широком диапазоне температур и содержания кислорода. Получаемые ранее и настоящее время данные по скорости коррозии основаны в основном на измерении толщины оксидных пленок [Zhang J. A review of steel corrosion by liquid lead and lead-bismuth // Corrosion Science. -2009. -№51. - P. 1207-1227.].

Известен способ определения скорости коррозии сталей в ТЖМТ путем измерения толщины оксидных пленок, образующихся на поверхности сталей в процессе коррозионных испытаний [Zhang J. A review of steel corrosion by liquid lead and lead-bismuth // Corrosion Science. - 2009. - №51. - P. 1207-1227.] и последующего пересчета их значений в величину скорости коррозии по выражению [Жук Н.П. Курс теории коррозии и защиты металлов. - М.: Металлургия, 1976. - 476 с. ]

где К - скорость коррозии, г/(м2⋅ч);

nMе - валентность металла в оксиде;

АMе- атомная масса металла в оксиде;

δ - толщина оксида, мкм;

ρоk - плотность оксида, г/см3;

Моk - молекулярная масса оксида;

t - продолжительность коррозионных испытаний, ч.

Недостаток вышеизложенного способа заключается в том, что при испытаниях сталей в ТЖМТ наряду с образованием оксидной пленки имеет место скол и эрозионный износ оксидной пленки, а также диссоциация оксидов [Zhang J., Li N. Analysis on liquid metal corrosion-oxidation interaction. - Corrosion Science. - 2007. - Vol.49. - P. 4154-4184]. Поэтому получаемые значения скорости коррозии сталей в ТЖМТ являются заниженными.

Другой известный способ определения скорости коррозии сталей в ТЖМТ, основанный на гравиметрических измерениях [Schroer С., Voss Z., Novotny J., Konys J. Quantification of the Degradation of Steels Exposed to Liquid Lead-Bismuth Eutectic. - FZKA Report 7224, 2006. - Forschungszentrum Karlsruhe, Karlsruhe. - 23 P.] заключается в определении убыли массы образцов и включает подготовку образцов к коррозионным испытаниям с определением их площади поверхности S и массы mo до испытаний, выдержку образцов в коррозионной среде в течение определенного времени t, удаление с поверхности образцов остатков ТЖМТ методом химического травления в водном растворе HNO3 (65 мас. %) в соотношении 1:1 в течение 5 минут в ультразвуковой ванне, определение массы образцов с продуктами коррозии m1 после испытаний, удаление продуктов коррозии (ПК) с поверхности образцов с определением их массы m2 без продуктов коррозии и расчет скорости коррозии по выражению

где К - скорость коррозии, г/(м2⋅ч);

mo - масса образца до испытаний, г;

m2 - масса образца с продуктами коррозии после испытаний, г;

S - площадь поверхности образца, м2;

t - продолжительность коррозионных испытаний, ч.

Данный способ имеет ряд недостатков.

Во-первых, в процессе удаления ПК методом химического травления в водном растворе HNO3 (65 мас. %) в соотношении 1:1 в течение 5 минут в ультразвуковой ванне наблюдается скол частичек внешнего слоя ПК (магнетита), обусловленного совместным воздействием азотной кислоты и ультразвука [Schroer С., Voss Z., Novotny J., Konys J. Quantification of the Degradation of Steels Exposed to Liquid Lead-Bismuth Eutectic. - FZKA Report 7224, 2006. - Forschungszentrum Karlsruhe, Karlsruhe. - P. 10]. Применение ультразвука при выполнении данной операции является нежелательным, так как он может приводить к механическому повреждению и сколу слоев оксидной пленки и в первую очередь внешнего, пористого слоя, состоящего из магнетита. Это приведет к получению искаженных значений массы образца с ПК после коррозионных испытаний и соответственно к искаженным значениям коррозионных характеристик, таких как толщина оксидной пленки и ее слоев и вынос ПК в теплоноситель.

Во-вторых, требуется необходимость подбора химических реагентов, воздействующих только на ПК и не воздействующих на металлическую основу образцов.

В-третьих, способ является разрушающим и приводящим к полному удалению ПК с поверхности образцов и по этой причине к невозможности определения структурного строения, фазового и элементного состава слоев ПК.

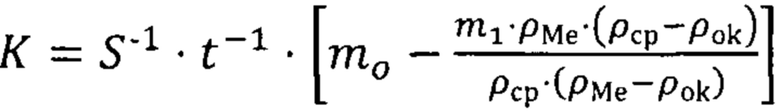

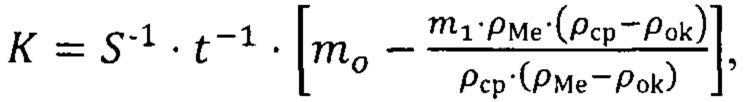

Ближайшим аналогом заявляемого изобретения, взятого за прототип, является способ определения скорости коррозии, включающий подготовку образцов с определением их площади поверхности S, массы mо и плотности ρМе до испытаний, выдержку образцов в коррозионной среде в течение определенного времени t, определение массы m1 и средней плотности образцов с продуктами коррозии ρср после испытаний и расчет скорости коррозии с использованием измеренных значений массы mo, m1 и плотности образцов ρMе, ρср до и после коррозионных испытаний и известных значений плотности продуктов коррозии ρок по выражению [см. авт. свид. СССР N 1228641, МКИ G01N 17/00, 1986 г.]

где K - скорость коррозии, г/(м2⋅ч);

S - площадь поверхности образца, м2;

t - продолжительность коррозионных испытаний, ч;

mo - масса образца до коррозионных испытаний, г;

m1 - масса образца с ПК после коррозионных испытаний, г;

ρMе - плотность образца до испытаний, равная плотности металла в образце, г/см3;

ρср - средняя плотность образца с ПК после коррозионных испытаний, г/см3;

ρоk - плотность оксидной пленки на образце, г/см3.

Недостатками прототипа является либо невозможность определения значений скоростей коррозии сталей в ТЖМТ, либо большая ошибка в их измерении, что обусловлено наличием неопределенных количеств остатков ТЖМТ на поверхности образцов после коррозионных испытаний и их извлечения из коррозионной среды.

Техническая задача, решаемая изобретением, заключается в повышение точности и надежности определения скорости коррозии сталей в ТЖМТ, расширение области применения и повышение технологичности измерений.

Поставленная техническая задача решается тем, что предлагается способ, включающий подготовку образцов с определением их площади поверхности S, массы mo и плотности ρMе до испытаний, выдержку образцов в коррозионной среде в течение определенного времени t, определение массы m1 и средней плотности образцов с продуктами коррозии ρср после испытаний и расчет скорости коррозии с использованием измеренных значений массы mo, m1 и плотности образцов ρMе, ρcp до и после коррозионных испытаний и известных значений плотности продуктов коррозии ρок по выражению

отличающийся тем, что после испытаний сталей в тяжелых жидкометаллических теплоносителях, содержащих кислород, производят поэтапное удаление остатков ТЖМТ с поверхности образцов химическим способом в растворе (Н2O:СН3СООН:Н2O2=4:1:3) до достижения постоянства массы образца (длительность этапа подбирается экспериментально в каждом конкретном случае) и контролем содержания свинца в продуктах коррозии на заключительных стадиях травления, которое должно быть не более 2 мас. %.

Технический результат - повышение точности определения скорости коррозии сталей в ТЖМТ за счет удаления с поверхности образцов после коррозионных испытаний остатков ТЖМТ до их содержания в ПК не более 2 мас. %.

В уровне техники, касающемся процедуры удаления остатков ТЖМТ с поверхности образцов после коррозионных испытаний, приводится лишь рецептура используемых растворов для их удаления либо с указанием, либо без указания длительности их проведения [Schroer С., Voss Z., Novotny J., Konys J. Quantification of the Degradation of Steels Exposed to Liquid Lead-Bismuth Eutectic. - FZKA Report 7224, 2006. - Forschungszentrum Karlsruhe, Karlsruhe. - P. 10]. Степень полноты удаления остатков ТЖМТ с поверхности образцов и методы контроля его достаточности в современном уровне техники отсутствуют.

Совокупность отличительных признаков.

1. Применение дополнительной операции многостадийного удаления остатков ТЖМТ с поверхности образцов путем химического травления в растворе Н2О:СН3СООН:Н2O2=4:1:3 с контролем изменения массы образцов после каждой стадии травления.

2. Длительность каждой стадии травления остатков ТЖМТ должна быть одинакова и в каждом конкретном случае подбирается экспериментально.

3. Стадии травления остатков ТЖМТ повторяются многократно до достижения практического постоянства массы образцов или незначительного их изменения.

4. Контроль достаточности удаления остатков ТЖМТ с поверхности образцов проводится одним из методов: рентгенофазовым анализом состава ПК, энергодисперсионным или флюэроспектральным методами анализа элементного состава ПК.

5. Содержание остатков ТМЖТ в ПК не должно превышать 2,0 мас. %.

Применение операции многостадийного удаления остатков ТЖМТ с поверхности образцов сталей позволяет решить важнейшие задачи:

- повысить точность определения скорости коррозии сталей в ТЖМТ;

- сохранить целостность образцов сталей с ПК после коррозионных испытаний для проведения материаловедческих исследований структурного, фазового и элементного состава продуктов коррозии и слоя внутреннего окисления;

- сохранить целостность образцов сталей с ПК после коррозионных испытаний для продолжения коррозионных испытаний в среде ТЖМТ при тех же параметрах для получения кинетики коррозии на одном и том же образце;

- сохранить целостность образцов сталей с ПК после коррозионных испытаний для коррозионных испытаний в среде ТЖМТ при других параметрах среды, как по температуре, так и по содержанию кислорода в ТМЖТ.

Изобретение иллюстрируется следующими примерами.

Пример 1. Способ был осуществлен в серии опытов по изучению влияния реакторного облучения, температуры, длительности и содержания кислорода в свинце на коррозионное поведение ферритно-мартенситной стали ЭП-823Ш в условиях петлевых коррозионных испытаний на реакторе ИВВ-2М. Для испытаний использовались образцы стали длиной 30 и 15 мм, вырезанные из штатных твэльных трубок в состоянии поставки диаметром 9,7×0,5 мм. Коррозионные испытания образцов проводили в динамических условиях в потоке свинца со скоростью 0,2-0,3 м/с по двум режимам. В данном примере приведены результаты исследований образца №333, испытанного при 490±10°С в течение 894 ч и содержании кислорода (0,7-1,6)⋅10-6 мас. %. В данном примере образец №333 после коррозионных испытаний извлекался из расплава свинца.

Измерение массы и плотности образцов стали ЭП-823Ш проводили с использованием лабораторных электронных весов MS А 225 P-000-DI «SARTORIUS» с наибольшим пределом взвешивания, равным 220 г, и погрешностью определения массы, равной 1⋅10-4 г, для образцов массой до 50 г. Для определения плотности образцов использовали набор «SARTORIUS» YDK01, входящий в комплект весов MS А 225 Р-000-DI «SARTORIUS». Масса и плотность образцов измерялись трижды с определением среднего значения. Фазовый состав ПК на поверхности образцов проводили на лабораторном рентгеновском дифрактометре D2 PHASER с использованием базы данных PDF-2. Определение элементного состава проводили на внешней поверхности образцов методом энерго-дисперсионного анализа с использованием сканирующего электронного микроскопа с холодным катодом Шоттки (FEG SEM) TESCAN Mira 3LM, S/N MI 1651273RU, оснащенного системой энерго-дисперсионного анализа характеристического рентгеновского излучения (ХРИ) x-Act 6 фирмы Oxford Instruments.

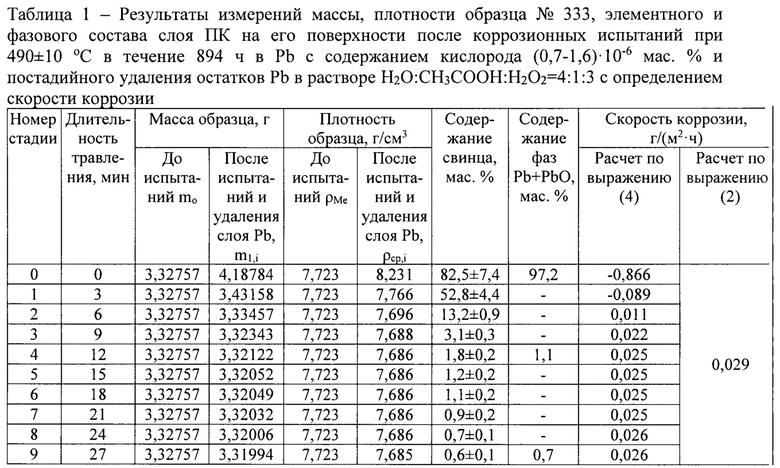

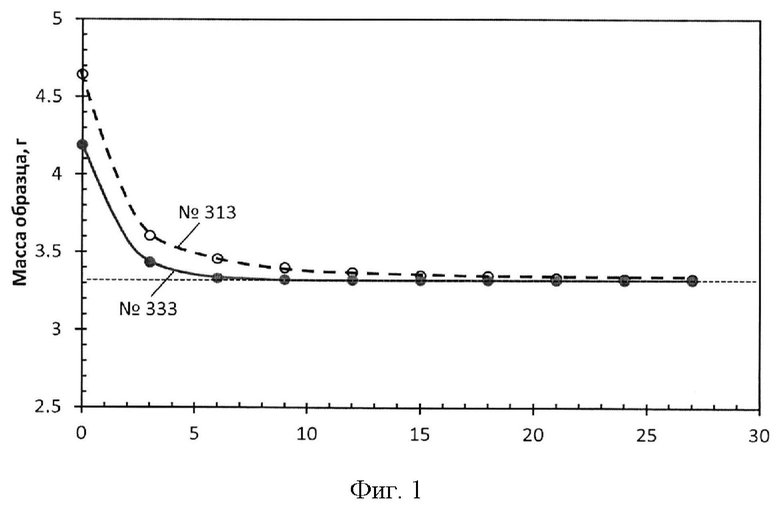

Результаты измерений массы, плотности образца №333, элементного и фазового состава слоя ПК на его поверхности, извлеченного из расплава РЬ, после коррозионных испытаний при 490±10°С в условиях вне облучения в течение 894 ч в Рb с содержанием кислорода (0,7-1,6)⋅10-6 мас. % и постадийного удаления остатков Рb в растворе Н2O:СН3СООН:Н2O2=4:1:3 с определением скорости коррозии приведены в таблице 1, а кинетическая зависимость изменения массы образца от времени травления - на Фиг. 1.

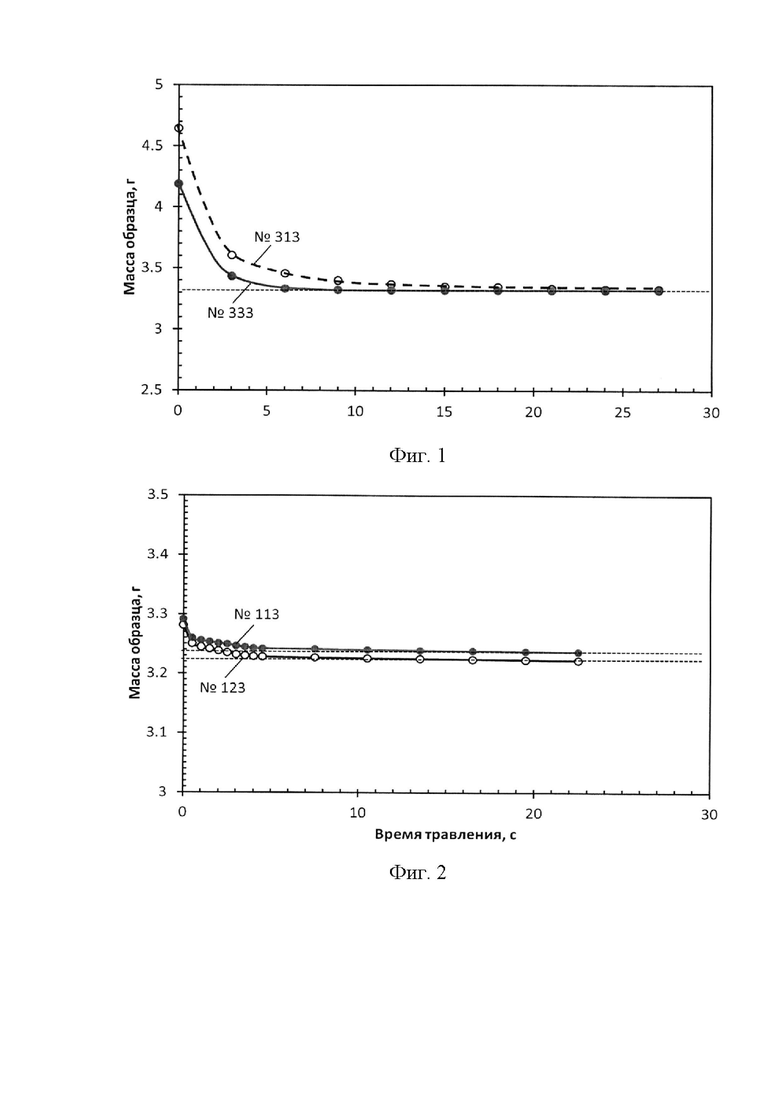

Предлагаемое техническое решение иллюстрируется следующими рисунками: Фиг. 1 - Влияние постадийного режима травления (с длительностью каждой стадии 3 минуты) в растворе Н2O:СН3СООН:Н2O2=4:1:3 при комнатной температуре на изменение массы образцов №333 и №313, извлеченных из расплава свинца после коррозионных испытаний при 490±10°С в течение 894 ч в Рb с содержанием кислорода (0,7-1,6)⋅10-6 мас. %;

Фиг. 2 - Влияние постадийного режима травления (с длительностью каждой стадии 0,5 минуты) в растворе Н2O:СН3СООН:Н2O2=4:1:3 при комнатной температуре на изменение массы образцов №333 и №313, извлеченных из расплава свинца после коррозионных испытаний при 560±10°С в течение 1302 ч в Рb с содержанием кислорода (0,7-2,3)⋅10-6 мас. %

Согласно этим данным довольно интенсивное удаление остатков свинца (~0,75 г) с поверхности образца №333 наблюдается уже после первой стадии травления в растворе Н2O:СН3СООН:Н2O2=4:1:3 в течение 3 мин. Однако расчетные значения скорости коррозии после этого этапа травления показывают отрицательные значения, что свидетельствует о наличии остатков свинца на поверхности образца №333, содержание которого на уровне ~53 мас. % было подтверждено проведением энерго-дисперсионного анализа (табл.1). После второго этапа травления масса образца №333 уменьшилась на ~0,1 г. Однако в данном случае значения скорости коррозии имеют невысокие значения на уровне ~10 мг/(м2 ч). При дальнейшем увеличении длительности травления значения массы образца №333 выходят практически на постоянные значения (фиг. 1, табл.1), при этом значения скоростей коррозии, определяемые по предлагаемому способу, также приобретают практически постоянные значения на уровне 0,025…0,026 г/(м2 ч), которые хорошо коррелируют с данными определения скорости коррозии, определенной по убыли массы и равной 0,029 г/(м2⋅ч). Для примера на фиг. 1 приведена кинетическая зависимость изменения массы образца №313 аналогичного образцу №333 по геометрическим размерам и параметрам коррозионных испытаний при травлении в растворе Н2O:СН3СООН:Н2O2=4:1:3. Как следует данных, приведенных на фиг. 1, для образца №313 требуются большие времена для выхода «плато» по массе.

Согласно данным таблицы 1 практически постоянные значения скорости коррозии наблюдаются при содержании свинца в ПК, находящего в диапазоне от ~0,6…0,7 до ~1,8…2,0 маc. %. Таким образом, верхние значения этого диапазона по содержанию свинца в ПК и равные 2,0 маc.%, можно принять за предельный уровень в качестве критерия степени достаточности удаления свинца с поверхности образцов при определении скорости коррозии сталей в ТЖМТ по предлагаемому способу.

Таким образом, требование проведения продолжительности травления образцов при проведении операции удаления остатков свинца с поверхности образцов сталей после коррозионных испытаний в ТЖМТ до содержания свинца в продуктах коррозии сталей не более 2,0 маc. % соответствуют заявленному техническому результату - повышение точности определения скорости коррозии.

Пример 2. Способ был осуществлен в серии опытов по изучению влияния реакторного облучения, температуры, длительности и содержания кислорода в свинце на коррозионное поведение ферритно-мартенситной стали ЭП 823Ш в условиях петлевых коррозионных испытаний на реакторе ИВВ-2М. Для испытаний использовались образцы стали длиной 30 и 15 мм, вырезанные из штатных твэльных трубок в состоянии поставки диаметром 9,7×0,5 мм. Коррозионные испытания образцов проводили в динамических условиях в потоке свинца со скоростью 0,2-0,3 м/с по двум режимам. В данном примере приведены результаты исследований образца №123, испытанного при 560±10°С в течение 1300 ч с содержанием кислорода в Рb (0,7-2,3)⋅10-6 маc. %. Извлечение образца из рабочего участка проводили после растворения основной массы РЬ во всем рабочем участке.

Измерение массы и плотности образцов стали ЭП-823Ш проводили с использованием лабораторных электронных весов MS А 225 P-000-DI «SARTORIUS» с наибольшим пределом взвешивания, равным 220 г, и погрешностью определения массы, равной 1⋅10-4 г, для образцов массой до 50 г. Для определения плотности образцов использовали набор «SARTORIUS» YDK01, входящий в комплект весов MSА 225 Р-000-DI «SARTORIUS». Масса и плотность образцов измерялись трижды с определением среднего значения. Фазовый состав ПК на поверхности образцов проводили на лабораторном рентгеновском дифрактометре D2 PHASER с использованием базы данных PDF-2. Определение элементного состава проводили на внешней поверхности образцов методом энерго-дисперсионного анализа с использованием сканирующего электронного микроскопа с холодным катодом Шоттки (FEG SEM) TESCAN Mira 3LM, S/N MI 1651273RU, оснащенного системой энерго-дисперсионного анализа характеристического рентгеновского излучения (ХРИ) x-Act 6 фирмы Oxford Instruments.

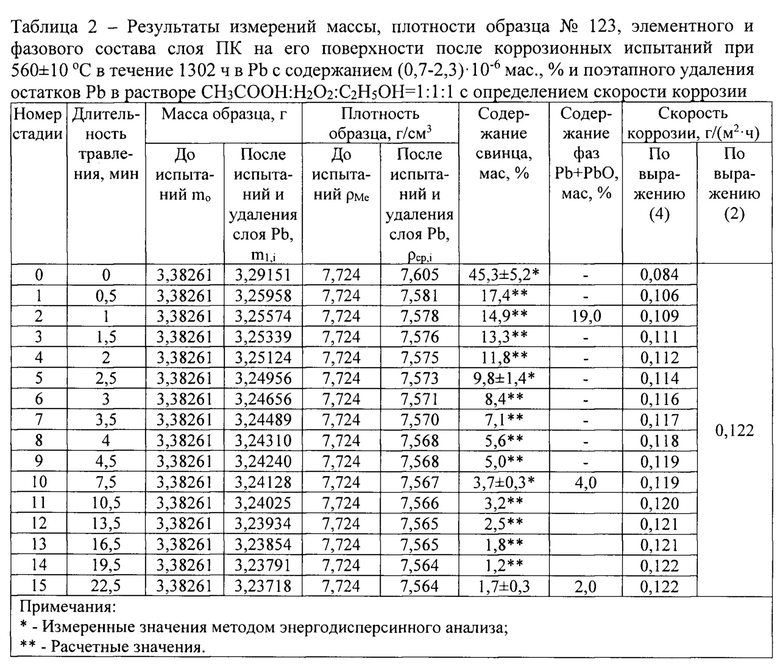

Результаты измерений массы, плотности образца №123, элементного и фазового состава слоя ПК на его поверхности, извлеченного из рабочего участка методом химического травления Рb, после коррозионных испытаний при 560±10°С в условиях вне облучения в течение 1302 ч в Рb с содержанием кислорода (0,7-2,3)⋅10-6 мас. % и постадийного удаления остатков Рb в растворе Н2О:СН3СООН:Н2О2=4:1:3 с определением скорости коррозии приведены в табл.2, а кинетическая зависимость изменения массы образца от времени травления - на фиг. 2.

Согласно данным, приведенным в табл.2, на поверхности образца №123, извлеченного из рабочего участка после коррозионных испытаний методом химического травления свинца, наблюдается значительно меньшее количество свинца по сравнению с образцом №333, извлеченным непосредственно из расплава свинца (табл.1). По этой причине для удаления остатков свинца с поверхности образца №123 была принята укороченная продолжительность каждой стадии травления образца в растворе СН3СООН:Н2O2:С2Н5OН=1:1:1, равная 30 секундам. После первой стадии травления убыль массы образца №123 составила ~30 мг и в дальнейшем с каждой стадией масса образца снижалась в среднем на ~2,0-3,0 мг и после 13-й стадии (или после 16,5 мин травления) практически вышла на «плато» как по значениям массы, так и по значениям скорости коррозии (фиг. 2, табл.2).

Значения скорости коррозии, определенные по предлагаемому способу, равные 0,121…0,122 г/(м2⋅ч), совпадают с величиной скорости коррозии 0,122 г/(м2⋅ч) полученной для данного образца №123 по методу, основанному на убыли массы и рассчитанной по выражению (2). Как и в случае образца №333 в данном случае, также полученные практически равные значения скорости коррозии соответствуют значениям содержания свинца в ПК, находящимся в пределах от ~1,2 до ~1,8 мас. %.

Таким образом, и в данном случае подтверждается то, что требование проведения продолжительности травления образцов при проведении операции удаления остатков свинца с поверхности образцов сталей после коррозионных испытаний в ТЖМТ до содержания свинца в продуктах коррозии сталей не более 2,0 мас. % соответствует заявленному техническому результату - повышение точности определения скорости коррозии.

Пример 3. Способ был осуществлен в серии опытов по изучению влияния реакторного облучения, температуры, длительности и содержания кислорода в свинце на коррозионное поведение ферритно-мартенситной стали ЭП 823Ш в условиях петлевых коррозионных испытаний на реакторе ИВВ-2М. Для испытаний использовались образцы стали длиной 30 и 15 мм, вырезанные из штатных твэльных трубок в состоянии поставки диаметром 9,7×0,5 мм. Коррозионные испытания образцов проводили в динамических условиях в потоке свинца со скоростью 0,2-0,3 м/с по двум режимам: при 490±10°С в течение 894 ч и содержании кислорода (0,7-1,6)⋅10-6 маc. % и при 560±10°С в течение 1300 ч с содержанием кислорода в свинце (0,7-2,3)⋅10-6 мас. %. Извлечение образцов из рабочих участков проводили в растворе Н2O:СН3СООН:Н2O2=4:1:3 двумя путями. В первом случае образцы после испытаний извлекали из непосредственно из расплава свинца, во втором - образцы из рабочего участка извлекали после растворения основной массы свинца в рабочем участке. Измерение массы и плотности образцов стали ЭП-823Ш проводили с использованием лабораторных электронных весов MSA 225 P-000-DI «SARTORIUS» с наибольшим пределом взвешивания, равным 220 г, и погрешностью определения массы, равной 1⋅10-4 г, для образцов массой до 50 г. Для определения плотности образцов использовали набор «SARTORIUS» YDK01, входящий в комплект весов MS А 225 P-000-DI «SARTORIUS». Масса и плотность образцов измерялись трижды с определением среднего значения. Фазовый состав ПК на поверхности образцов проводили на лабораторном рентгеновском дифрактометре D2 PHASER с использованием базы данных PDF-2. Определение элементного состава проводили на внешней поверхности образцов методом энерго-дисперсионного анализа с использованием сканирующего электронного микроскопа с холодным катодом Шоттки (FEG SEM) TESCAN Mira 3LM, S/N MI 1651273RU, оснащенного системой энерго-дисперсионного анализа характеристического рентгеновского излучения (ХРИ) x-Act 6 фирмы Oxford Instruments.

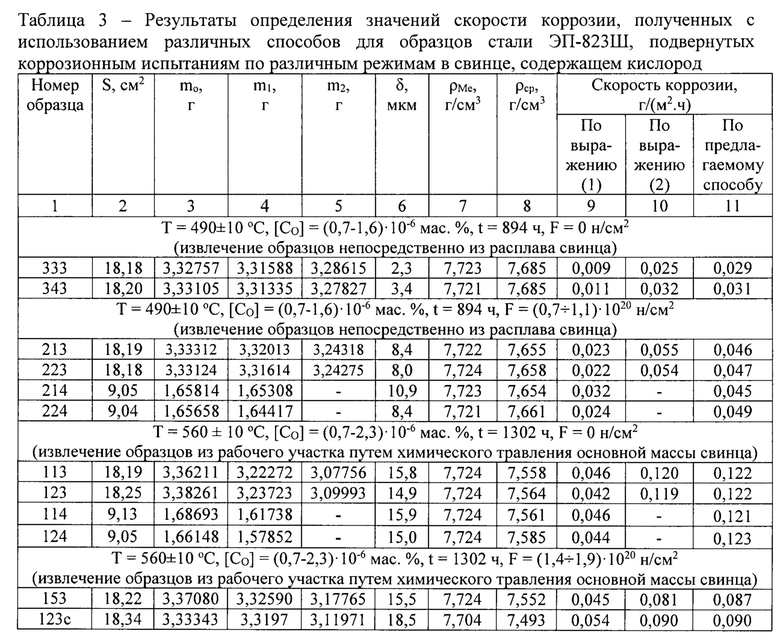

Согласно данным, приведенным в столбце 11 таблицы 3, значения скорости коррозии стали ЭП-823Ш в свинце, содержащем кислород, определенных с использованием предлагаемого способа имеют хорошую сходимость между образцами, в том числе имеющими различную форму (длиной 30 и 15 мм). Величины скорости коррозии стали ЭП-823Ш, определенные с использованием предлагаемого способа, имеют хорошую сходимость с большинством значений скорости коррозии, приведенных в столбце 10 таблицы 3 и определенных с использованием способа измерения убыли массы. Однако в ряде случаев наблюдается отклонение значений скорости коррозии стали, приведенных в столбце 10 таблицы 3 и определенных с использованием способа измерения убыли массы, как в большую, так и меньшую сторону от данных, определенных с использованием предлагаемого способа.

Так, наблюдаемые для образцов №213 и №223 более высокие значения скорости коррозии, определенные по убыли массы, по сравнению с определенными по предлагаемому способу объясняются явлением образования радиационно-стимулированных частиц α'-фазы в условиях нейтронного облучения ферритно-мартенситных сталей в области температур 360-520°С [Голосов О.А., Кузина Т.Л., Панченко В.Л. Влияние высокодозного нейтронного облучения на электрохимические свойства ферритно-мартенситной стали ЭП-450 // Труды XXIX Международной конференции «Радиационная физика твердого тела» (Севастополь, 08-13 июля 2019 г.) под ред. Д.ф.-м.н., проф. Бондаренко Г.Г. - М.: ФГБНУ «НИИ ПМТ», 2019. - С.219-232.], приводящих к обеднению матрицы по хрому и по этой причине способных вызвать повышенную травимость металлической основы при выполнении операций химического удаления продуктов коррозии с поверхности образцов.

Наблюдаемые для образцов №333 и №153 более низкие значения скорости коррозии, определенные по убыли массы, по сравнению с определенными по предлагаемому способу могут быть обусловлены не полным удалением оксидов из слоя внутреннего окисления, проникающего внутрь металла по границам зерен [Handbook on Lead-bismuth Eutectic Alloy and Lead Properties, Materials Compatibility, Thermal-hydraulics and Technologies. 2015 Edition. - NEA No. 7268, © OECD 2015. - 949 p.].

Согласно данным, приведенным в столбце 9 таблицы 3, значения скорости коррозии стали ЭП-823Ш в свинце, содержащем кислород, определенных с использованием данных измерения толщины оксидной пленки в 2-3 раза ниже по сравнению с величинами скоростей коррозии, определенных по предлагаемому способу. Это обусловлено тем, что коррозионные процессы сталей в свинце сопровождаются не только образованием оксидных пленок, но и их сколом и осыпанием в процессе коррозионных испытаний, а также растворением в свинце [Handbook on Lead-bismuth Eutectic Alloy and Lead Properties, Materials Compatibility, Thermal-hydraulics and Technologies. 2015 Edition. - NEA No. 7268, © OECD 2015.- 949 p.].

Таким образом, приведенные выше данные свидетельствует, что заявленный способ обеспечивает получение более точных и надежных данных по скорости коррозии сталей в ТЖМТ и тем самым, соответствуют заявленному техническому результату -повышение точности определения скорости коррозии.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

- способ, воплощающий заявленное изобретение при его осуществлении, предназначен для технологии проведения коррозийных испытаний и исследований сталей в тяжелых жидкометаллических теплоносителях для реакторов на быстрых нейтронах нового поколения с тяжелыми жидкометаллическими теплоносителями и может быть использовано в атомной промышленности при проектировании новых АЭС.

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

- способ, воплощающий заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Преимущество изобретения состоит в том, что повышается точность определения скорости коррозии сталей в ТЖМТ, являющихся основным конструкционным материалом для оболочек твэлов, ТВС, внутрикорпусных устройств и контура циркуляции реакторов на быстрых нейтронах с тяжелыми жидкометаллическими теплоносителями.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

Особенности достижения технического результата.

Особенность №1 заключается в том, что вводится дополнительная многостадийная операция удаления остатков ТЖМТ с поверхности образцов стали после коррозионных испытаний.

Особенность №2 заключается в том, что многостадийная операция удаления остатков ТЖМТ с поверхности образцов стали должна проводиться с контролем массы образцов после каждой стадии удаления остатков ТЖМТ до достижения практического постоянства массы образцов или незначительного их изменения.

Особенность №3 заключается в том, что критерием достаточности удаления остатков ТЖМТ с поверхности образцов является обеспечение содержания остатков ТЖМТ в ПК в количестве, не превышающем 2,0 мас. %..

Особенность №4 заключается в том, что контроль достаточности удаления остатков ТЖМТ с поверхности образцов может проводится одним из методов: рентгенофазовым анализом состава ПК, энерго-дисперсионным или флюэроспектральным методами анализа элементного состава ПК.

Особенность №5 заключается в том, что образцы стали после исследований с использованием заявленного способа могут быть использованы либо для последующих материаловедческих исследований, либо для продолжения коррозионных испытаний.

При исследовании отличительных признаков описываемого способа не выявлено, каких-либо аналогичных, известных решений позволяющих их увеличить, что показывает наличие причинно-следственной связи между совокупностью существенных признаков, перечисленных выше из формулы изобретения, и вышеизложенным техническим результатом. Тем самым доказывается существенность признаков формулы изобретения.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявлении источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными (идентичными) всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- создания способа, состоящего из известных операций, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами операций этого способа и связей между ними.

Следовательно, заявленное изобретение соответствует уровню «изобретательский уровень».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поддержания концентрации кислорода в свинце в ампульном облучательном устройстве | 2022 |

|

RU2797437C1 |

| СПОСОБ ОЧИСТКИ И ДЕЗАКТИВАЦИИ КОНТУРНОГО ОБОРУДОВАНИЯ РЕАКТОРНОЙ УСТАНОВКИ С ЖИДКОМЕТАЛЛИЧЕСКИМ СВИНЦОВО-ВИСМУТОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2011 |

|

RU2459297C1 |

| СПОСОБ УВЕЛИЧЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ СТАЛИ ДЛЯ КОНТУРА С ТЯЖЕЛЫМ ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2014 |

|

RU2584361C1 |

| СТАЛЬ ДЛЯ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2002 |

|

RU2238345C2 |

| МАРТЕНСИТНАЯ КРЕМНИСТАЯ СТАЛЬ | 2001 |

|

RU2203345C2 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| СПОСОБ ЗАЩИТЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ОТ КОРРОЗИИ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ В ЖИДКОМ СВИНЦЕ, ВИСМУТЕ И ИХ СПЛАВАХ | 1993 |

|

RU2066710C1 |

| ЯДЕРНЫЙ РЕАКТОР С ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ, СИСТЕМА ДЛЯ КОНТРОЛЯ ТЕРМОДИНАМИЧЕСКОЙ АКТИВНОСТИ КИСЛОРОДА В ТАКИХ РЕАКТОРАХ И СПОСОБ КОНТРОЛЯ ТЕРМОДИНАМИЧЕСКОЙ АКТИВНОСТИ КИСЛОРОДА | 2013 |

|

RU2545517C1 |

| Ядерный реактор на быстрых нейтронах с жидкометаллическим теплоносителем | 2018 |

|

RU2680836C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ (ВАРИАНТЫ) | 2005 |

|

RU2302044C1 |

Изобретение относится к коррозийным испытаниям и может быть использовано в атомной промышленности при обосновании работоспособности конструкционных материалов реакторных установок нового поколения. Способ определения скорости коррозии сталей в тяжелых жидкометаллических теплоносителях, содержащих кислород, включает подготовку образцов с определением их площади поверхности S, массы mo и плотности ρMе до испытаний, выдержку образцов в коррозионной среде в течение определенного времени t, определение массы m1 и средней плотности образцов с продуктами коррозии ρср после испытаний и расчет скорости коррозии с использованием измеренных значений массы mo, m1 и плотности образцов ρMе, ρср до и после коррозионных испытаний и известных значений плотности продуктов коррозии ρок по выражению:  . При этом после испытаний сталей в тяжелых жидкометаллических теплоносителях, содержащих кислород, производят поэтапное удаление остатков свинца с поверхности образцов химическим способом в растворе Н2O:СН3СООН:Н2O2=4:1:3 до достижения постоянства массы образца и контролем содержания свинца в продуктах коррозии, которое должно быть не более 2 мас. %. Техническим результатом является повышение точности и надежности определения скорости коррозии, расширение области применения и повышение технологичности измерений. 2 ил., 3 табл.

. При этом после испытаний сталей в тяжелых жидкометаллических теплоносителях, содержащих кислород, производят поэтапное удаление остатков свинца с поверхности образцов химическим способом в растворе Н2O:СН3СООН:Н2O2=4:1:3 до достижения постоянства массы образца и контролем содержания свинца в продуктах коррозии, которое должно быть не более 2 мас. %. Техническим результатом является повышение точности и надежности определения скорости коррозии, расширение области применения и повышение технологичности измерений. 2 ил., 3 табл.

Способ определения скорости коррозии сталей в тяжелых жидкометаллических теплоносителях, содержащих кислород, включающий подготовку образцов с определением их площади поверхности S, массы mo и плотности ρMе до испытаний, выдержку образцов в коррозионной среде в течение определенного времени t, определение массы m1 и средней плотности образцов с продуктами коррозии ρср после испытаний и расчет скорости коррозии с использованием измеренных значений массы mo, m1 и плотности образцов ρMе, ρср до и после коррозионных испытаний и известных значений плотности продуктов коррозии ρок по выражению:

отличающийся тем, что после испытаний сталей в тяжелых жидкометаллических теплоносителях, содержащих кислород, производят поэтапное удаление остатков свинца с поверхности образцов химическим способом в растворе Н2O:СН3СООН:Н2O2=4:1:3 до достижения постоянства массы образца и контролем содержания свинца в продуктах коррозии, которое должно быть не более 2 мас. %.

| SU 1228641 A1, 21.03.2022 | |||

| SCHROER C., VOSS Z., NOVOTNY J., KONYS J | |||

| "QUANTIFICATION OF THE DEGRADATION OF STEELS EXPOSED TO LIQUID LEAD-BISMUTH EUTECTIC", FZKA 7224, 2006 | |||

| ZHANG JINSUO "A REVIEW OF STEEL CORROSION BY LIQUID LEAD AND LEAD-BISMUTH", CORROSION SCIENCE, V | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЦЕССА КОРРОЗИИ ОБРАЗЦОВ ИЗ КОНСТРУКЦИОННЫХ СПЛАВОВ В ПОТОКЕ ТЕПЛОНОСИТЕЛЯ | 2003 |

|

RU2260788C2 |

Авторы

Даты

2023-04-11—Публикация

2022-08-19—Подача