Изобретение относится к металлургии легированных сталей, используемых в ядерной энергетике, в частности для изготовления внутриреакторного оборудования.

Известны применяемые в настоящее время марки стали 15Х12ВНМФ, 18Х11МНФБ, 20Х12ВНМФ по Гост 5632-72. Основным недостатком указанных марок стали является их низкая коррозийная стойкость и длительная прочность при работе во внутриреакторном оборудовании в контакте с жидкометаллическими теплоносителями на основе свинца, при высокой температуре.

Наиболее близкой по составу ингредиентов к предлагаемой стали является сталь марки 10Х9МФБ(ДИ-82-Ш) по ТУ 14-134-319-93, содержащая, мас.%:

Углерод - 0,08-0,12

Кремний - ≤0,5

Марганец - 0,30-0,60

Хром - 8,6-10,0

Никель - ≤0,5

Молибден - 0,6-0,8

Ванадий - 0,15-0,25

Ниобий - 0,10-0,20

Железо - Остальное

Указанная сталь обладает высокими механическими и коррозионными свойствами в условиях работы при нормальной температуре.

Однако она обладает пониженной длительной прочностью и недостаточной стойкостью против коррозии при 550oС в условиях эксплуатации ее в оборудовании атомных энергетических установок (АЭУ) с тяжелым жидкометаллическим теплоносителем свинцом или сплавом Pb-Bi из-за коррозионных повреждений.

Вид коррозии в тяжелом жидкометаллическом теплоносителе на основе РЬ зависит от концентрации кислорода в жидком металле. При концентрации кислорода ниже 1•10-7% коррозия проявляется путем образования на поверхности материала коррозионных язв. При содержании кислорода в теплоносителе более 1•10-7% на поверхности стали образуются оксидные пленки, защищающие материал от коррозии. Однако рост толщины оксидных пленок приводит к уменьшению рабочего сечения труб циркуляционного контура.

Задачей изобретения является повышение длительной прочности и стойкости против коррозии стали при 550oС в условиях эксплуатации ее в оборудовании АЭУ с тяжелым жидкометаллическим теплоносителем на основе свинца.

Поставленная задача достигается за счет того, что в стали, содержащей углерод, кремний, марганец, хром, никель, молибден, ванадий и железо, элементы введены при следующем соотношении, мас.%:

Углерод - 0,06-0,10

Кремний - 1,1-1,4

Марганец - 0,3-0,6

Хром - 8,0-9,5

Никель - 0,8-1,4

Молибден - 0,9-1,3

Ванадий - 0,08-0,20

Железо - Остальное

при этом отношение суммарного содержания хрома и восьмикратного количества кремния к суммарному содержанию никеля и двадцатикратного количества углерода должно быть больше или равно 5,2{Сr+8Si/Ni+20С≥5,2}, а сумма содержания ванадия и удвоенного количества молибдена должна быть больше или равна 2,0{V+2Mo≥2,0}.

За счет увеличения содержания кремния в пределах до 1,1-1,4% достигается повышение коррозионной стойкости стали при работе в тяжелом жидкометаллическом теплоносителе на основе Рb за счет образования на ее поверхности тонких пассивационных пленок, содержащих оксиды кремния и хрома и защищающих сталь от коррозии, при этом толщина оксидных пленок на кремнистых сталях существенно меньше, чем на сталях без специального легирования кремнием, как в предлагаемой стали.

Стабильность оксидных пленок в условиях длительной эксплуатации стали при 550oС и радиационного облучения обеспечивается выбранным соотношением легирующих элементов в пределах: {Cr+8Si/Ni+20С}≥5,2.

Кроме того, легирование стали дополнительным количеством кремния приводит к снижению ее длительной прочности на воздухе. Для компенсации этого эффекта в ней увеличено содержание молибдена до 0,9-1,4%, а суммарное содержание элементов, определяющих уровень длительной прочности, должен быть в пределах: V+2Мо≥2,0.

Увеличение содержания никеля обеспечивает технологичность стали при сварке за счет оптимального соотношения мартенситной и ферритной фаз в структуре стали.

Пример

Авторами проведена выплавка в открытой индукционной печи трех 100-килограммовых слитков заявленной стали и одного такого же слитка известной стали.

Далее слитки были прокованы на заготовки размером 50•50•100 мм, а затем прокатаны на пластины толщиной 10 мм. Пластины заявленной и известной марок стали были подвергнуты термической обработке: нормализация при 1000oС с последующим охлаждением на воздухе и отпуск при 750oС.

Из термообработанного металла были изготовлены образцы для испытания на статическое растяжение, длительную прочность и коррозию.

Коррозионные испытания приводили в потоке сплава Pb-Bi, a испытания на длительную прочность - в потоке свинца при 550oС с контролируемым содержанием кислорода в теплоносителе.

Испытания на растяжение проводились на установке УМ-10Т на воздухе при скорости деформации 3•10-3с-1 при 550oС.

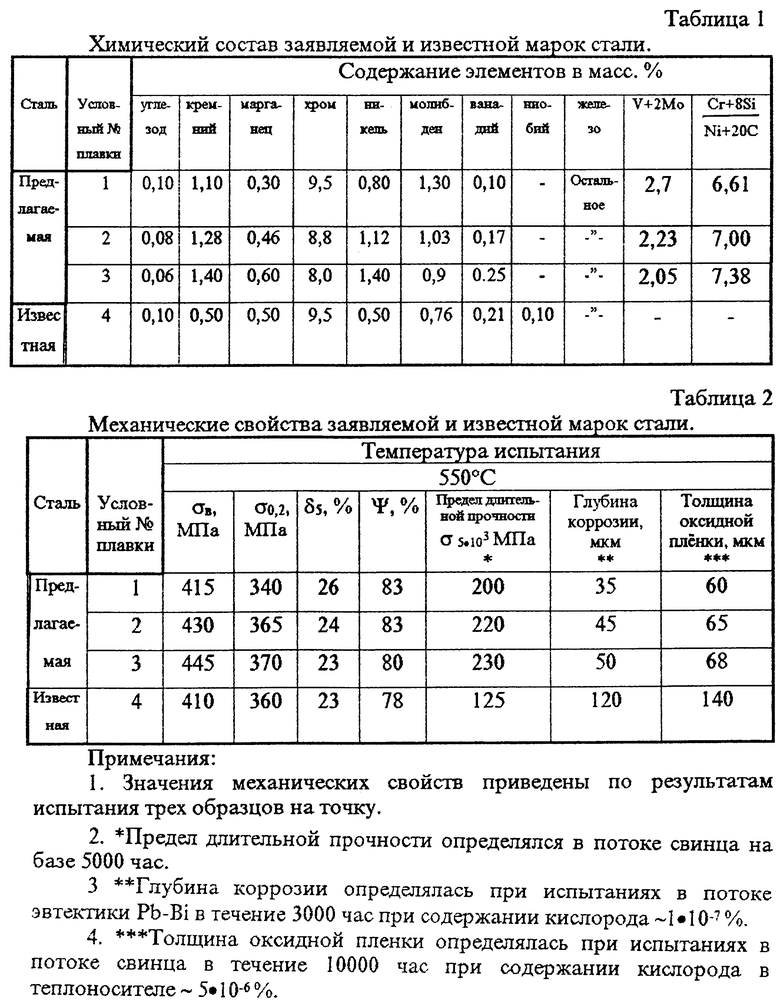

Химический состав заявляемой и известной марок стали приведены в таблице 1, результаты испытаний в таблице 2.

Как видно из таблицы 2, результаты испытаний подтверждают, что заявляемая марка стали превосходит известную по длительной прочности и коррозионной стойкости в условиях эксплуатации в оборудовании АЭУ с тяжелым жидкометаллическим носителем на основе Рb или эвтектики Pb-Bi при 550oС.

Ожидаемый технико-экономический эффект от использования предлагаемой стали выразится в увеличении срока службы оборудования атомных энергетических установок за счет повышения длительной прочности и стойкости против коррозии в жидкометаллическом носителе на основе Pb-Bi при рабочих температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| АУСТЕНИТНАЯ КРЕМНИСТАЯ СТАЛЬ | 2001 |

|

RU2203346C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ В АГРЕССИВНЫХ СРЕДАХ | 2001 |

|

RU2203343C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2261161C1 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2008 |

|

RU2397272C2 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

Изобретение относится к металлургии сложнолегированных сталей. Сталь предназначена для использования в ядерной энергетике для изготовления внутриреакторного оборудования. Техническим результатом является создание стали, обладающей более высокой длительной прочностью и стойкостью против коррозии при 550oС в условиях эксплуатации ее в оборудовании атомных энергетических установок (АЭУ) с тяжелым жидкометаллическим носителем на основе свинца. Предложенная сталь содержит, мас. %: углерод 0,06-0,10, кремний 1,1-1,4, марганец 0,3-0,6, хром 8,0-9,5, никель 0,8-1,4, молибден 0,9-1,3, ванадий 0,10-0,25, железо остальное. При этом отношение суммарного содержания хрома и восьмикратного количества кремния к суммарному содержанию никеля и двадцатикратного количества углерода должно быть больше или равно 5,2(Cr+8Si/Ni+20C≥5,2). Сумма содержания ванадия и удвоенного количества молибдена должна быть больше или равна 2,0(V+2Mo≥2,0). 2 табл.

Мартенситная кремнистая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий и железо, отличающаяся тем, что в нее элементы введены при следующем соотношении, мас.%:

Углерод - 0,06 - 0,10

Кремний - 1,1 - 1,4

Марганец - 0,3 - 0,6

Хром - 8,0 - 9,5

Никель - 0,8 - 1,4

Молибден - 0,9 - 1,3

Ванадий - 0,10 - 0,25

Железо - Остальное

при этом отношение суммарного содержания хрома и восьмикратного количества кремния к суммарному содержанию никеля и двадцатикратного количества углерода должно быть больше или равно 5,2 (Сr+8Si/Ni+20C≥5,2), а сумма содержания ванадия и удвоенного количества молибдена должна быть больше или равна 2,0 (V+2Mo≥2).

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| - М.: Интермет инжиниринг, 28.05.2001, с | |||

| Способ уравновешивания движущихся масс поршневых машин с двумя встречно-движущимися поршнями в каждом цилиндре | 1925 |

|

SU426A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПРОЦЕССОМ ИНЪЕКЦИИ РАСТВОРА ЧЕРЕЗ СКВАЖИНЫ В ГРУНТ | 0 |

|

SU205693A1 |

| Способ обработки внутренней поверхности стеклянных капиллярных колонок | 1988 |

|

SU1569701A1 |

| 1972 |

|

SU412283A1 | |

| Литейная сталь | 1978 |

|

SU711155A1 |

| Инструментальная сталь | 1983 |

|

SU1122742A1 |

Авторы

Даты

2003-04-27—Публикация

2001-06-13—Подача