Область техники

Настоящее изобретение относится к способу электроэрозионного сверления отверстия в детали из электропроводящего материала, в частности, для авиационного газотурбинного двигателя.

Уровень техники

Уровень техники включает в себя, в частности, документы WO-A1-2006/078096, US-A1-2008/173618, JP-A-S58114821 и US-A-6140600.

Электроэрозионное сверление или сверление EDM (сокращение от английского Electro Discharge Machining) является способом обработки, который состоит в снятии материала в детали с использованием электрических разрядов. При этом говорят также об искровой обработке. Эта технология характеризуется возможностью обрабатывать электропроводящие (проводящие электричество) материалы, независимо от их твердости.

Способ обработки состоит в пропускании тока от электрода к детали через диэлектрик, чтобы создать «пузырек» пара или вакуума, который ионизируется и рассасывается путем имплозии, вызывая разрушение материала детали. Это разрушение (микро-имплозия) приводит к появлению искры. Сильный ток ионизирует канал через диэлектрик. При этом между электродом и обрабатываемой деталью возникает разрушительный разряд, локально (несколько мкм2) разрушающий эту деталь. Этот способ позволяет сверлить отверстия с очень высокой точностью и подходит для сверхтвердых материалов или в случаях, когда этого требует сложность детали, например, в случае деталей авиационного газотурбинного двигателя.

Лопатки направляющего аппарата турбины авиационного газотурбинного двигателя содержат, например, отверстия, выполненные способом EDM. Лопатка является полой, и через стенки лопатки проходят отверстия для вентилирующего воздуха между внутренней полостью лопатки и проточным трактом турбины.

Электроэрозионная машина содержит головку, которая установлена с возможностью перемещения относительно обрабатываемой детали и на которой находится электрод EDM. Этот электрод имеет продолговатую форму и предназначен для перемещения поступательным движением вдоль своей продольной оси. Во время продвижения электрода в сторону детали возникает искра, и разрушение материала детали приводит к образованию отверстия с заранее определенным диаметром. После этого электрод отводят назад и извлекают из отверстия для осуществления других сверлений.

Электрод является расходным, поскольку изнашивается во время сверления. Износ электрода характеризуется уменьшением его длины. Одной из проблем сверления EDM является то, что этот износ очень трудно точно определить количественно. Во время сверления отверстия износ (уменьшение длины) электрода, как правило, превышает глубину просверленного отверстия, но, тем не менее, не является постоянным, поскольку может меняться от одного отверстия к другому.

Эта техническая проблема сочетается с двумя взаимоисключающими задачами, которые состоят в достаточном сверлении детали для получения сквозного отверстия за один заход (одно продвижение электрода), но не продвигая при этом электрод слишком далеко, чтобы не дойти и не просверлить стенку напротив отверстия, например, как в вышеупомянутом случае сверления стенки турбинной лопатки.

Решением этой проблемы мог бы стать контроль сверления отверстия при помощи щупа, который может вставлять в отверстие вручную оператор. Щуп должен иметь заранее определенный диаметр, позволяющий проверить диаметр отверстия, и его вводят глубже в отверстие, чтобы убедиться, что щуп не упирается в дно отверстия, если оно не является сквозным. В случае, когда отверстие не должно быть сквозным, оператор активирует этап доводки при помощи электроэрозионной машины.

Другим решением является использование самого электрода EDM в качестве щупа. В этом случае электрод, используемый для сверления отверстия, можно затем использовать, чтобы проверить, что отверстие является сквозным. После отвода и извлечения электрода из отверстия (этап b)) электрод можно опять приблизить и вставить в отверстие. В случае, когда отверстие будет сквозным, его можно продвинуть вперед на длину, превышающую теоретическую глубину отверстия. В противном случае дно отверстия будет обнаружено при прощупывании, и необходимо начать этап доводки. Это решение не всегда будет надежным. Действительно, на практике трудно и даже невозможно точно обнаружить прощупыванием дно несквозного отверстия, так как искра, которая должна теоретически возникнуть при прощупывании между свободным концом электрода и дном отверстия, на практике может образоваться между электродом и периферическим краем или боковой стенкой отверстия сразу при введении электрода в отверстие.

В других решениях можно контролировать только выход сквозного отверстия (не получая значения его диаметра) при помощи тепловой камеры посредством отслеживания прохождения света через отверстие, путем нагнетания жидкости во внутреннюю полость лопатки в вышеупомянутом примере и т.д.

Однако все эти решения не являются полностью удовлетворительными, так как чаще всего являются сложными и длительными в осуществлении.

Настоящее изобретение дает простое, эффективное и экономичное решение этой проблемы.

Раскрытие изобретения

Настоящим изобретением предложен способ электроэрозионного сверления отверстия в детали из электропроводящего материала, в частности, для авиационного газотурбинного двигателя, при этом в рамках способа используют электроэрозионную машину, содержащую головку, которая является подвижной относительно детали и на которой устанавливают расходный электрод EDM, который имеет продолговатую форму и который поступательно перемещают вдоль его продольной оси, при этом способ содержит следующие этапы:

а) электрод EDM перемещают в сторону детали для сверления отверстия в детали,

b) электрод EDM отводят назад и электрод EDM извлекают из отверстия,

отличающийся тем, что дополнительно содержит следующие этапы:

с) головку перемещают в боковом направлении на расстояние, составляющее менее 100% диаметра отверстия,

d) электрод EDM перемещают в сторону детали для обследования детали прощупыванием, и

с) вычисляют реальную глубину отверстия, просверленного на этапе а), на основании разности отметок, измеренных в направлении, параллельном упомянутой оси, между первым положением электрода EDM в конце этапа а) и вторым положением электрода EDM на этапе d) во время прощупывания детали.

Таким образом, в рамках способа предлагается определять реальную глубину отверстия и, следовательно, на этом основании делать вывод, является отверстие сквозным или нет, при помощи электроэрозионной машины и ее электрода EDM. Электрод используют двумя разными способами. Сначала его используют для сверления отверстия на этапе а). Затем его используют для прощупывания детали на расстоянии от отверстия. Вышеупомянутый недостаток, связанный с обнаружением дна отверстия, устраняется, так как искра прощупывания может образоваться без труда между свободным концом электрода и наружной поверхностью детали.

В настоящей заявке под прощупыванием следует понимать электрическое прощупывание или исследование электропроводящей детали при помощи электрода. Прощупывание или исследование детали происходит, когда электрод находится достаточно близко от детали, чтобы между электродом и деталью могла появиться искра. Мощность искры следует выбирать таким образом, чтобы не повредить деталь, поскольку в данном случае целью является простое исследование детали для определения ее размеров. Следовательно, параметры электроэрозионной машины могут различаться в зависимости от того, используют электрод для функции прощупывания или для функции сверления.

Кроме того, заявленный способ предполагает боковое перемещение головки на этапе с) на небольшое расстояние (менее 100% диаметра просверливаемого отверстия). Это дает ряд преимуществ при ничтожном риске просверливания отверстия в компоненте, смежном с просверленным отверстием, а именно: выигрыш во времени на перемещениях электрода, оптимизацию продолжительности сверления отверстия и, в целом, оптимизацию всего способа.

Заявленный способ может иметь один или несколько следующих признаков или этапов, рассматриваемых отдельно или в комбинации друг с другом:

- способ содержит следующие дополнительные этапы:

f) вычисленную реальную глубину сравнивают с теоретической глубиной, и

g) в случае, если реальная глубина меньше теоретической глубины, электрод EDM перемещают в сторону детали и внутрь отверстия, просверленного на этапе а), для его дополнительного сверления;

- этап g) осуществляют таким образом, чтобы отверстие стало сквозным;

- этапы с), d) и е) повторяют после этапа g) и, в случае необходимости, этапы f) и g) повторяют после этапа е);

- определяют первую отметку, которая равна расстоянию, пройденному электродом EDM в упомянутом направлении между его первым положением и третьим положением электрода EDM в конце этапа b), и определяют вторую отметку, которая равна расстоянию, пройденному электродом EDM в упомянутом направлении между этим третьим положением и вторым положением электрода EDM, при этом реальная глубина равна разности между первой и второй отметками;

- перемещение на этапе с) осуществляют на расстояние, меньшее или равное 5 мм, предпочтительно меньшее или равное 1мм;

- перемещение на этапе с) осуществляют на расстояние от 40 до 70% диаметра просверливаемого отверстия;

- во время этапа а) на электрод EDM подают напряжение, превышающее или равное 100 В, и ток, превышающий 1 ампер, и во время этапа d) на электрод EDM подают напряжение ниже 100 В и ток менее 1 ампера;

- во время этапа а) электрод EDM питают электрическими импульсами, при этом отношение времени импульсов к времени между импульсами превышает 0,2 и предпочтительно составляет от 0,5 до 0,8, и во время этапа d) электрод EDM питают электрическими импульсами, для которых вышеупомянутое отношение меньше 0,2;

- во время этапа d) полярность электрода EDM меняют на обратную по отношению к полярности электрода EDM на этапе а);

- в начале этапа а) и до сверления отверстия электрод EDM перемещают в сторону детали до заранее определенного расстояния, чтобы создать первую искру;

- это заранее определенное расстояние находится между свободным концом электрода EDM и поверхностью детали, предпочтительно это заранее определенное расстояние равно 10 мм;

- на этапе d) электрод EDM перемещают в сторону детали до заранее определенного расстояния, чтобы создать искру прощупывания;

- на этапе d) расстояние находится между свободным концом электрода EDM и поверхностью детали, предпочтительно это заранее определенное расстояние равно 5 мм.

Краткое описание фигур

Другие признаки и преимущества изобретения будут более очевидны из нижеследующего подробного описания со ссылками на прилагаемые чертежи, на которых:

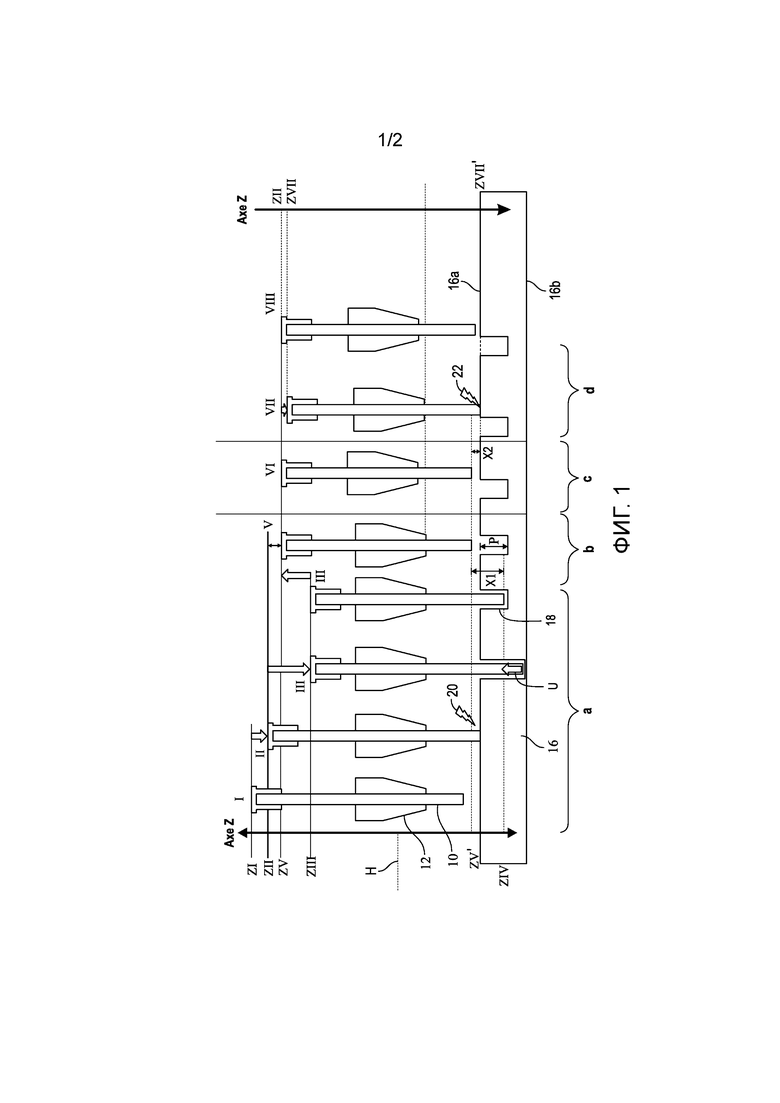

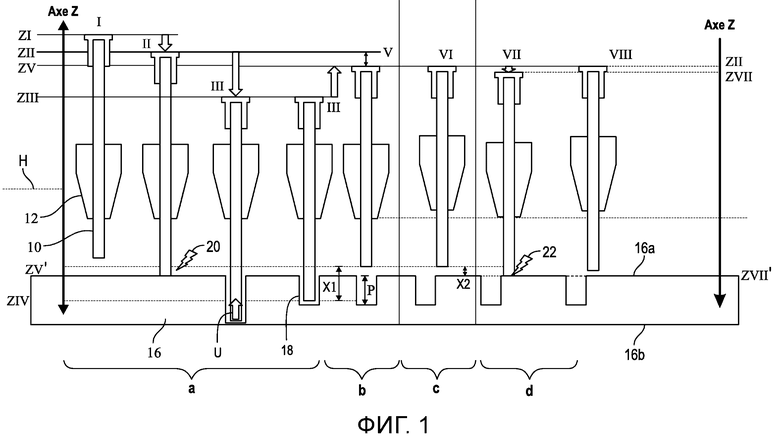

Фиг. 1 - схематичный вид электрода EDM и просверливаемой детали, иллюстрирующий несколько этапов заявленного способа сверления.

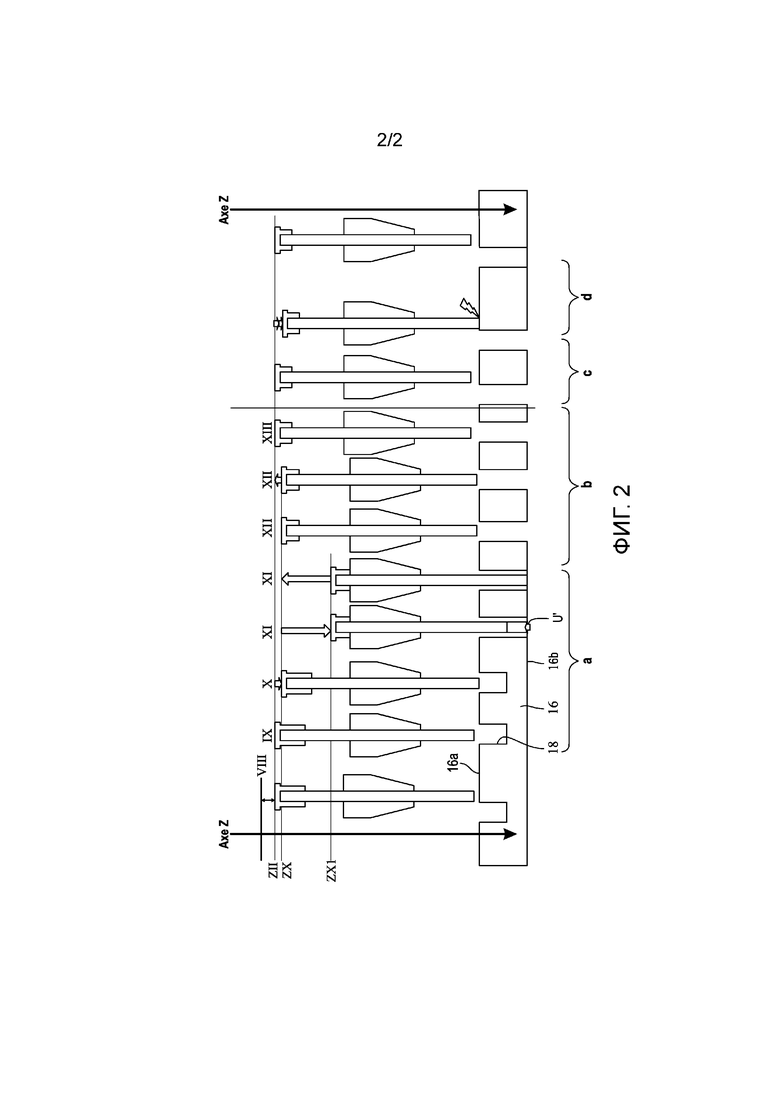

Фиг. 2 - вид, аналогичный фиг. 1, иллюстрирующий другие этапы способа.

Подробное описание изобретения

Настоящее изобретение относится к способу электроэрозионного сверления или сверления EDM, для которого используют электроэрозионную машину, при этом на чертежах показаны только электрод EDM 10 и головка 12, держащая этот электрод.

Остальная часть машины не описана и не показана на чертежах и хорошо известна специалисту в области сверления EDM.

Головка 12 является подвижной в плоскости Н, а также в направлении, перпендикулярном к этой плоскости (ось Z).

Электрод 10 имеет продолговатую форму вдоль продольной оси, параллельной относительно оси Z. В представленном примере электрод 10 проходит через отверстие головки и может перемещаться скольжением в этом отверстии.

Электрод 10 является подвижным вдоль оси Z и, таким образом, может перемещаться вперед или назад, при этом перемещение вперед обеспечивает сверление отверстия 18, а перемещение назад позволяет ему выйти из этого отверстия.

Предназначенную для просверливания деталь 16 располагают под электродом 10, и поверхность 16а, на которой необходимо выполнить отверстие 18, можно расположить перпендикулярно к оси Z, если необходимо выполнить отверстие 18, нормальное к поверхности, или наклонить относительно этой оси Х, если необходимо выполнить отверстие с наклоном относительно поверхности.

Деталь 16 выполнена, например, из металлического сплава на основе никеля и кобальта. В варианте деталь может быть выполнена из композиционного электропроводящего материала, например, типа СМС.

Электроэрозионная машина выполнена с возможностью использовать электрод 10 двумя разными способами. Эта машина является, например, машиной типа HSD6, изготовленной компанией Winbro Group Technologies.

Электрод 10 имеет первую функцию электроэрозионного сверления. Просверливаемые отверстия 18 имеют, например, диаметр, составляющий от 0,2 до 2 мм. Предпочтительно они являются сквозными. В случае, когда отверстия 18 ориентированы перпендикулярно к поверхности 16а детали, теоретическая глубина отверстий равна толщине просверливаемой стенки и составляет, например, от 1 до 10 мм, предпочтительно от 2 до 5 мм.

При использовании в режиме сверления на электрод 10 подают ток большой силы, чтобы искра, появляющаяся между электродом 10 и деталью 16, была достаточной для разрушения материала и получения отверстия 18.

На электрод EDM можно подавать напряжение, превышающее или равное 100 В, и ток, превышающий 1 ампер. Электрод EDM можно питать электрическими импульсами, при этом отношение времени импульсов к времени между импульсами превышает 0,2 и предпочтительно составляет от 0,5 до 0,8. Кроме того, электрод можно соединить с положительной или с отрицательной клеммой, то есть его полярность не имеет значения.

Электрод 10 имеет также другую функцию прощупывания или исследования детали. При этом электрод 10 можно питать током меньшей силы, чтобы искра, производимая между электродом и деталью, не разрушала деталь, а позволяла просто обнаружить ее присутствие и ее положение.

В этом случае на электрод можно подать напряжение ниже 100В и ток менее 1 ампера. Электрод можно питать электрическими импульсами с вышеупомянутым отношением менее 0,2. Наконец, предпочтительно полярность электрода можно менять по отношению к полярности электрода при исполнении функции сверления.

На фиг. 1 и 2 показаны различные этапы варианта осуществления заявленного способа сверления отверстия 18 в детали 16.

На фиг. 1 показаны несколько разных положений электрода 10 и этапы способа. Эти положения обозначены цифрами от I до VIII.

Положение I соответствует исходному положению электрода 10, и это положение соответствует отметке ZI на оси Z. В представленном примере и в целом в дальнейшем тексте описания (если только не указано иное), отметку электрода берут на уровне его верхнего конца, противоположного к просверливаемой детали.

В положении II электрод 10 перемещают к детали до появления первой искры 20, то есть до момента, когда расстояние между свободным концом электрода и поверхностью 16а детали станет достаточным для появления искры 20 между электродом и деталью. Как правило, это расстояние равно 10 мм. Положение II соответствует отметке ZII на оси Z.

Электрод двигают дальше к детали, чтобы просверлить отверстие 18. При этом он достигает своего положения III, которое соответствует отметке ZIII на оси Z. Сумма отметок ZII и ZIII соответствует ходу движения вниз, необходимому для выполнения отверстия.

Этот ход определяют таким образом, чтобы отверстие было сквозным, но износ U электрода, который трудно предусмотреть точно, может привести к тому, что отверстие не будет сквозным. Например, этот ход составляет от 10 до 15 мм. Электрод находится в положении III, тогда как его свободный конец находится на отметке ZIV, и отверстие не является сквозным.

Положения I, II и III соответствуют первому этапу а) способа, на котором электрод 10 перемещают к детали для сверления отверстия.

На втором этапе b) способа электрод отводят назад и извлекают из отверстия. При этом электрод перемещают до положения V, находящегося на отметке ZV, расположенной между отметками ZII и ZIII. Верхний конец электрода находится на отметке ZV’. В варианте электрод можно переместить до положения на отметке ZII. Однако можно рассчитать минимальный износ электрода, и машине можно задать параметры таким образом, чтобы отвод электрода из положения III до положения V учитывал этот износ. Это перемещение назад должно быть достаточным, чтобы в положении V электрод не мог соприкоснуться с деталью. Поскольку искра появилась в положении II, когда электрод находился на отметке ZII, понятно, что после своего отхода назад из положения III электрод может придти в положение II без риска соприкосновения с деталью, а также в положение V без риска соприкосновения с деталью с учетом этого отмеченного минимального износа электрода во время сверления отверстия.

Оптимизация хода электрода исключительно важна для оптимизации продолжительности сверления отверстия и всего способа.

Способ дополнительно содержит этап с) бокового перемещения головки и, следовательно, электрода до положения VI. В настоящей заявке под боковым перемещением головки следует понимать перемещение головки в направлении, перпендикулярном к оси электрода. Электрод остается на той же отметке ZV. Свободный конец электрода находится на отметке ZV’. Предпочтительно электрод находится как можно ближе к выполненному только что отверстию.

Например, перемещение производят на расстояние, меньшее или равное 5 мм, предпочтительно меньшее или равное 1 мм. Его можно осуществить на расстояние, составляющее менее 100% диаметра выполняемого отверстия и предпочтительно от 40 до 70% этого диаметра.

Затем способ содержит этап d) продвижения электрода 10 в сторону детали для прощупывания детали. Электрод перемещают, пока не сможет появиться искра 22 прощупывания, то есть пока расстояние между свободным концом электрода и поверхностью 16а детали не станет таким, чтобы между электродом и деталью появилась искра. Это расстояние D2 обычно равно 5 мм. Оно может отличаться от расстояния, необходимого для создания искры 20, поскольку параметры машины являются другими. Положение VII соответствует отметке ZVII на оси Z. Свободный конец электрода находится на отметке ZVII’.

Электрод можно отвести назад и вернуть в положение VIII на отметке ZII.

Способ содержит следующий этап е) вычисления реальной глубины отверстия, просверленного на этапе а), на основании разности между отметками, измеренными между положениями III и VII.

В частности, положения III и VII используют для определения первого расстояния (по формуле ZIV-ZV’ по абсолютной величине), которое соответствует расстоянию Х1, пройденному свободным концом электрода, когда его перемещают из положения III в положение V. Положения VI и VII используют для определения второго расстояния (по формуле ZVIII’ и ZV’ по абсолютной величине), которое соответствует расстоянию Х2, пройденному свободным концом электрода, когда его перемещают из положения VI в положение VII.

Разность между отметками соответствует измерению разности между расстояниями Х1 и Х2 и, следовательно, представляет собой реальную глубину Р просверленного отверстия.

Способ может содержать дополнительные этапы f) и g) сравнения вычисленной реальной глубины с теоретической глубиной, и в случае, когда реальная глубина меньше теоретической глубины, электрод перемещают к детали и внутрь отверстия, просверленного на этапе а), для его дальнейшего сверления, чтобы предпочтительно сделать его сквозным.

Эти этапы показаны на фиг. 2.

Сначала электрод находится в положении VIII, и его перемещают в боковом направлении в положение IX, которое подобно положению V, то есть находится на отметке ZII, учитывающей износ электрода.

Электрод 10 продвигают к детали и в отверстие таким образом, чтобы дальше просверлить отверстие. Он оказывается в положении Х на входе отверстия на отметке ZX, затем в положении XI на отметке ZXI в конце сверления, в котором его свободный конец в принципе должен быть на уровне внутренней поверхности 16b детали или ниже этой поверхности. Во время этого дополнительного сверления электрод тоже подвергается износу U’.

Ход между отметками ZX и ZXI определяют таким образом, чтобы отверстие было сквозным. Этот ход может быть равным ходу между отметками ZII и ZIII.

Затем электрод отводят назад и извлекают из отверстия до положения XII, находящегося на отметке ZX между отметками ZII и ZXI. Как было указано выше, можно рассчитать минимальный износ и задать машине параметры таким образом, чтобы отвод электрода из положения XI до положения XII учитывал этот износ. Этот отвод должен быть достаточным, чтобы электрод в положении XII не мог соприкоснуться с деталью.

Затем электрод можно переместить в положение XIII, которое находится на отметке ZII.

Можно повторно проверить, является ли сквозным отверстие, доведенное после этапов f) и g). Для этого достаточно вычислить реальную глубину отверстия, как было указано выше, и сравнить ее с теоретической глубиной. Таким образом, понятно, что этапы с), d) и е) повторяются и что этапы f) и g) можно, в случае необходимости, повторить после этапа е), если оказывается, что отверстие не является сквозным даже после первой операции доводки на этапах f) и g).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления глубоких отверстий малых диаметров с повышенными точностными характеристиками в корпусных деталях, изготовляемых из деформируемых материалов | 2020 |

|

RU2751934C1 |

| Устройство для удерживания одного или более электродов при электроэрозионной механической обработке и способ изготовления указанного устройства | 2018 |

|

RU2769136C1 |

| Способ получения сквозных отверстий малого диаметра в металлах и их сплавах | 2015 |

|

RU2612883C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЛОПАТОЧНОГО АППАРАТА | 2009 |

|

RU2497627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ВКЛЮЧАЮЩЕЙ ОТВЕРСТИЯ ВЫПУСКА ОХЛАЖДАЮЩЕГО ВОЗДУХА | 2007 |

|

RU2421296C2 |

| СПОСОБ ПОЛУЧЕНИЯ СКВОЗНЫХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА В ЦВЕТНЫХ МЕТАЛЛАХ | 2012 |

|

RU2515774C2 |

| ДЕМПФИРУЮЩИЙ ВИБРАЦИИ РОТОР ДИСКОВОГО ТОРМОЗА | 2000 |

|

RU2260725C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НАСТОЙКИ ДЕФЕКТОСКОПИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2538053C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА ПОСРЕДСТВОМ АДДИТИВНОГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2739745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО СОЕДИНИТЕЛЯ (ВАРИАНТЫ) | 1996 |

|

RU2152061C1 |

Изобретение относится к способу электроэрозионного сверления отверстия (18) в детали (16) из электропроводящего материала, в частности, для авиационного газотурбинного двигателя. В способе используют электроэрозионную машину, содержащую головку (12), которая является подвижной относительно детали и на которой устанавливают расходный электроэрозионный электрод (10), который имеет продолговатую форму и который поступательно перемещают вдоль его продольной оси. Способ включает следующие этапы, на которых а) электрод перемещают в сторону детали для сверления отверстия в детали, b) электрод отводят назад и электрод EDM извлекают из отверстия, с) головку перемещают в боковом направлении, на расстояние, составляющее менее 100% диаметра отверстия, d) электрод EDM перемещают в сторону детали для обследования детали прощупыванием, и е) вычисляют реальную глубину отверстия, просверленного на этапе а). Способ позволяет определять реальную глубину просверленного отверстия и, следовательно, на этом основании делать вывод, является отверстие сквозным или нет, при помощи электроэрозионной машины и ее электрода. 13 з.п. ф-лы, 2 ил.

1. Способ электроэрозионного сверления отверстия (18) в детали (16) из электропроводящего материала, в частности, для авиационного газотурбинного двигателя, включающий использование электроэрозионной машины, содержащей головку (12), подвижную относительно детали и на которой установлен расходный электроэрозионный электрод (электрод EDM) (10) продолговатой формы, который поступательно перемещают вдоль его продольной оси, при этом способ содержит следующие этапы:

а) электрод EDM перемещают к детали для сверления отверстия в детали,

b) электрод EDM отводят назад и извлекают из отверстия,

отличающийся тем, что дополнительно содержит следующие этапы:

с) головку перемещают в боковом направлении на расстояние, составляющее менее 100% диаметра отверстия,

d) электрод EDM перемещают к детали для обследования детали прощупыванием, и

е) вычисляют реальную глубину отверстия, просверленного на этапе а), на основании разности отметок, измеренных в направлении, параллельном упомянутой оси, между первым положением электрода EDM в конце этапа а) и вторым положением электрода EDM на этапе d) во время прощупывания детали.

2. Способ по п. 1, отличающийся тем, что содержит следующие дополнительные этапы:

f) вычисленную реальную глубину сравнивают с теоретической глубиной, и

g) в случае, если реальная глубина меньше теоретической глубины, электрод EDM перемещают к детали и внутрь отверстия, просверленного на этапе а), для его дополнительного сверления.

3. Способ по п. 2, отличающийся тем, что этап g) осуществляют таким образом, чтобы отверстие стало сквозным.

4. Способ по п. 2 или 3, отличающийся тем, что этапы с), d) и е) повторяют после этапа g) и, в случае необходимости, этапы f) и g) повторяют после этапа е).

5. Способ по одному из пп. 1-4, отличающийся тем, что определяют первую отметку, которая равна расстоянию, пройденному электродом EDM в упомянутом направлении между его первым положением и третьим положением электрода EDM в конце этапа b), и определяют вторую отметку, которая равна расстоянию, пройденному электродом EDM в упомянутом направлении между этим третьим положением и вторым положением электрода EDM, при этом реальная глубина просверленного отверстия равна разности между первой и второй отметками.

6. Способ по одному из пп. 1-5, отличающийся тем, что перемещение на этапе с) осуществляют на расстояние от 40 до 70% диаметра отверстия.

7. Способ по одному из пп. 1-6, отличающийся тем, что перемещение на этапе с) осуществляют на расстояние, меньшее или равное 5 мм, предпочтительно меньшее или равное 1 мм.

8. Способ по одному пп. 1-7, отличающийся тем, что во время этапа а) на электрод EDM подают напряжение, превышающее или равное 100 В, и ток, превышающий 1 А, и во время этапа d) на электрод EDM подают напряжение ниже 100 В и ток менее 1 А.

9. Способ по одному из пп. 1-8, отличающийся тем, что во время этапа а) электрод EDM питают электрическими импульсами, при этом отношение времени импульсов к времени между импульсами превышает 0,2 и предпочтительно составляет от 0,5 до 0,8, и во время этапа d) электрод EDM питают электрическими импульсами, для которых вышеупомянутое отношение меньше 0,2.

10. Способ по одному из пп. 1-9, отличающийся тем, что во время этапа d) полярность электрода EDM меняют на обратную по отношению к полярности электрода EDM на этапе а).

11. Способ по одному из пп. 1-10, отличающийся тем, что в начале этапа а) и до сверления отверстия электрод EDM перемещают к детали (16) до заданного расстояния, позволяющего создать первую искру (20).

12. Способ по п. 11, отличающийся тем, что заданное расстояние находится между свободным концом электрода EDM (10) и поверхностью (16а) детали (16), предпочтительно заданное расстояние равно 10 мм.

13. Способ по одному из пп. 1-12, отличающийся тем, что на этапе d) электрод EDM перемещают к детали (16) до заданного расстояния (D2), позволяющего создать искру (22) прощупывания.

14. Способ по п. 13, отличающийся тем, что на этапе d) расстояние (D2) находится между свободным концом электрода EDM (10) и поверхностью (16а) детали (16), предпочтительно заданное расстояние равно 5 мм.

| WO 2006078096 A1, 27.07.2006 | |||

| US 2008173618 A1, 24.07.2008 | |||

| US 6140600 A1, 31.10.2000 | |||

| EP 616868 B1, 10.09.1997 | |||

| Устройство для измерения глубины отверстий | 1981 |

|

SU973269A1 |

Авторы

Даты

2023-04-12—Публикация

2020-02-04—Подача