(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЛУБИНЫ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1982 |

|

SU1085679A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Устройство для электроэрозионной обработки наружных поверхностей одной или нескольких деталей | 1967 |

|

SU243753A1 |

| Устройство активного контроля | 1980 |

|

SU973268A1 |

| Способ электроэрозионной обработки направляющего отверстия в корпусе распылителя | 2022 |

|

RU2797663C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Электроэрозионный станок для прошивания отверстий | 1979 |

|

SU856729A1 |

| Станок для электроэрозионной обработки прецизионных отверстий | 1976 |

|

SU865588A1 |

| Автомат для электроэрозионной обработки внутренних сопрягаемых поверхностей | 1988 |

|

SU1549684A1 |

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использовано для контроля глубины прошиваемых отверспй при электроэрозионной обработке.

Известно устройство для измерения глубины отверстий при электроэрозионной обработке электродом-инструментом, закрепленным на шпшщеле станка, содержащее шуп токового сигнала, используемого для отключения подачи ншшзделя, и штырь настройки глубины обработки 1.

Однако известное устройство не позволяет при измерении глубины обрабатываемых отверстий учитывать величину износа электрода-инструмента.

Для введения коррекции на износэлектрода-инструмента необходимо вывести электродинструмент из обрабатываемого отверстия.

Целью изобретения является сокрашение времени измерения за счет введе1шя коррекции на износ электрода-инструмента без его вывода из обрабатываемого отверстия.

Поставленная цель достигается тем, что в устройство дополшттельно введена измертгтслгная штанга, проходящая через прорезь, вьгпс.ненн то в электроде-ifflCTpyMeirre, и B3aH.vioдействующая со штырем настройки глуСтп;; обработки посредством шупа токового сигнала, закрепленного на введе1шом в ствс поворотном рычаге с возможностью регулируемого осевого перемещения, причег т

и ширина прорези в электроде-инструменте

для прохода наконечника измерительной ипянги составляет не более двух межэлектрод ы.х зазоров.

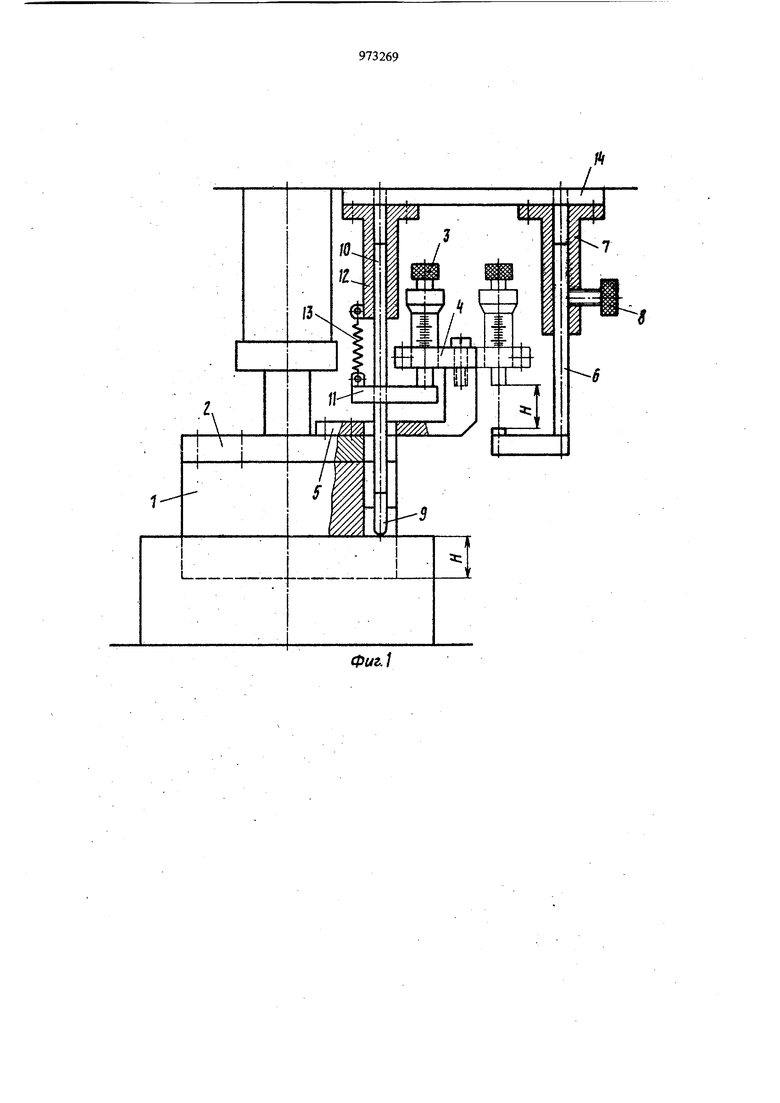

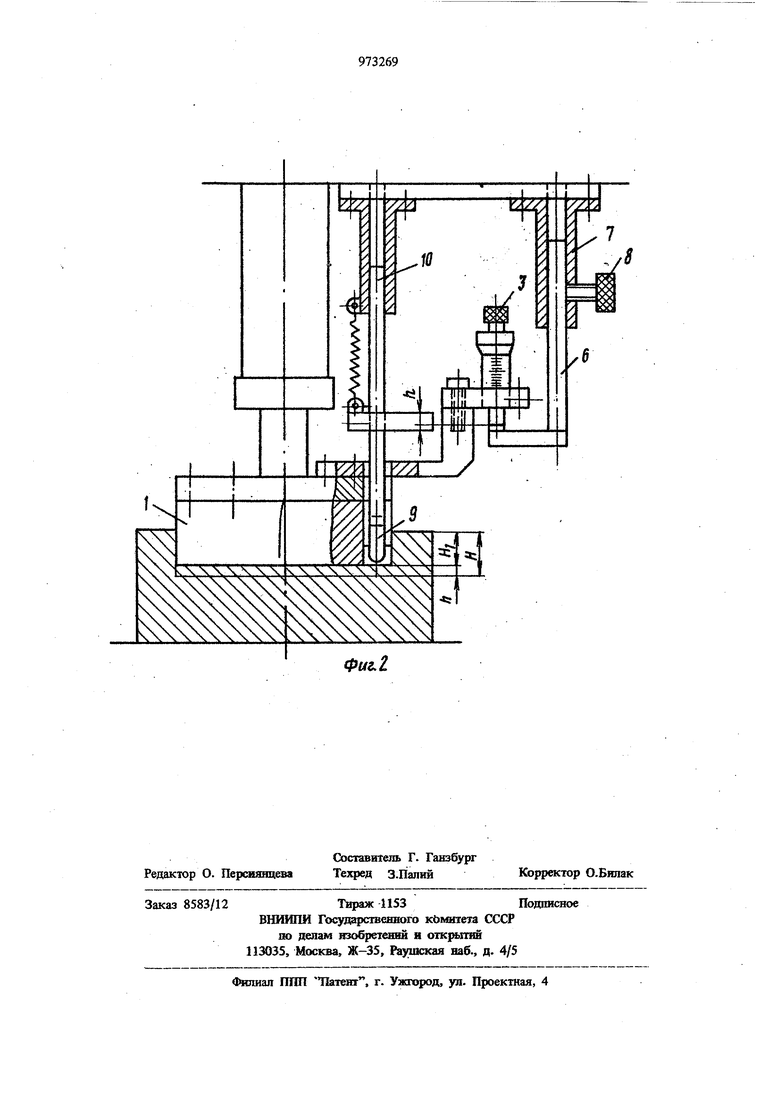

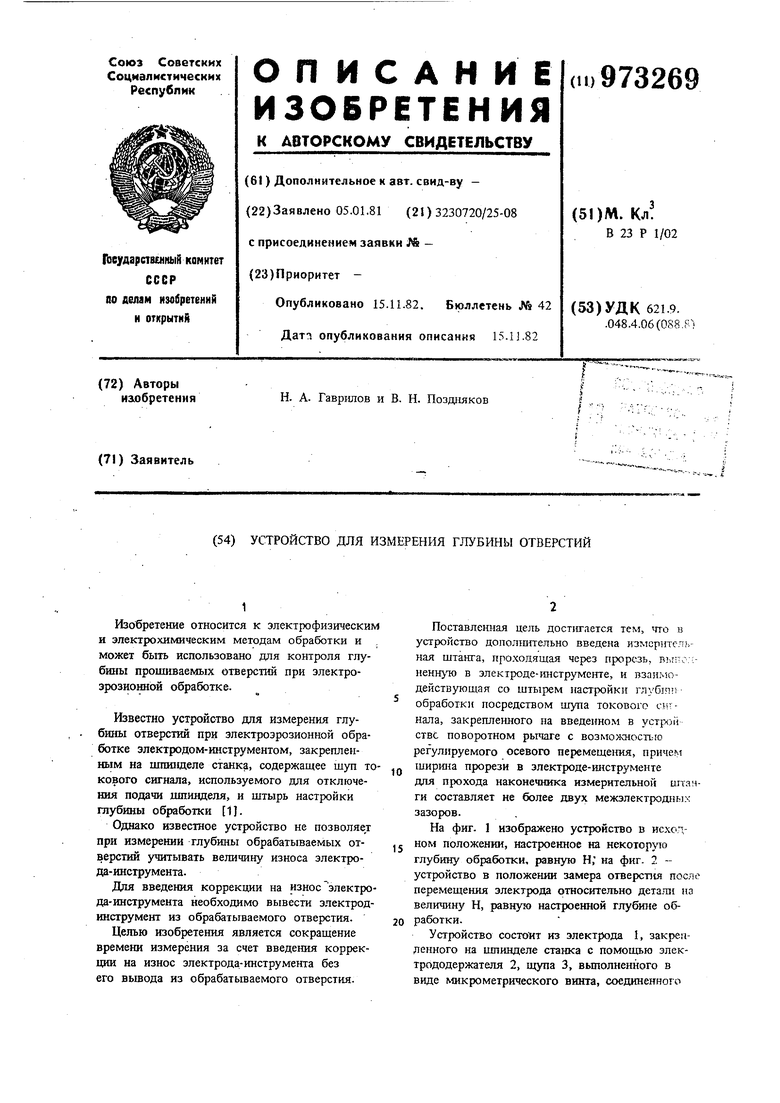

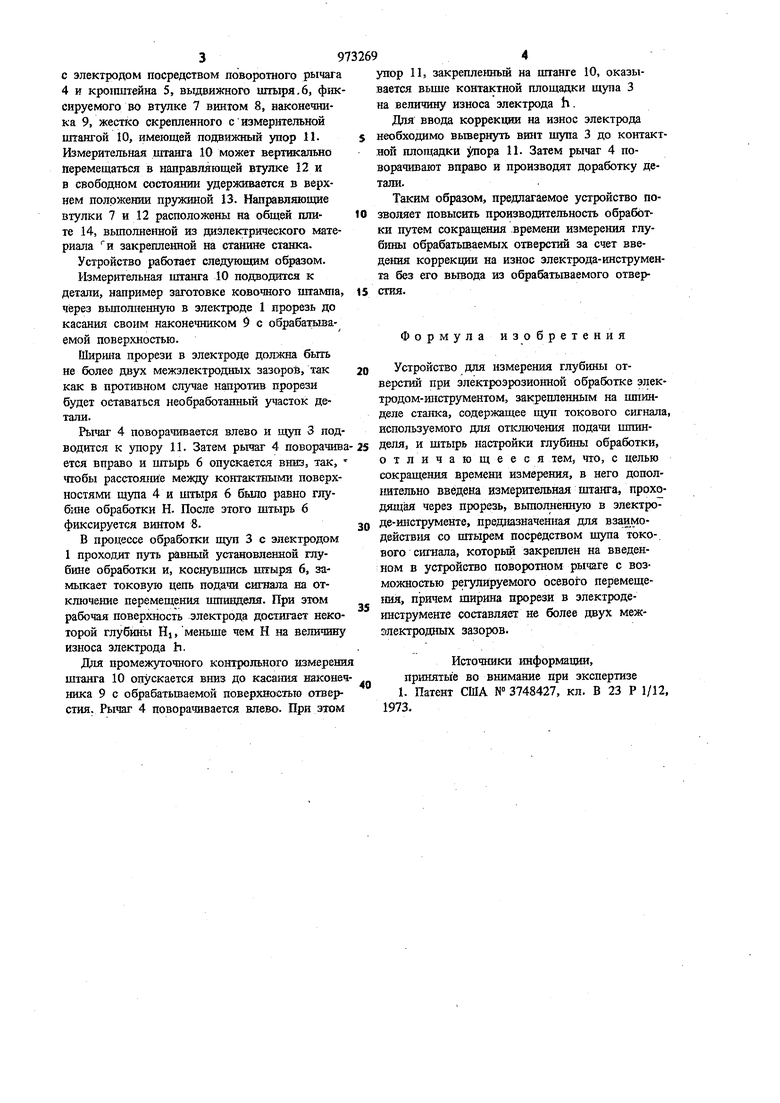

На фиг. 1 изображено устройство в исход,5 ном положении, настроенное на нeкoтop o глубину обработки, равную Н; на фиг. 2 устройство в положении замера отверстия поело перемещения электрода относительно детали на величину Н, равную настроенной глубине об20 работки.

Устройство состоит из электрода 1, закре-иленного на шлинделе станка с помощью электрододержателя 2, шупа 3, вьшолненного в виде микрометрического винта, соединенного с электродом посредством поворотного рычага 4 и кро питейна 5, выдвижного штыря.6, фик сируемого во втулке 7 винтом 8, наконечника 9, жестко скрепленного с измерительной штангой 10, имеющей подвижный упор 11. Измерительная штанга 10 может вертикально перемещаться в направляющей втулке 12 и в свободном состоянии удерживается в верхнем положении пружиной 13. Направляющие втулки 7 и 12 расположены на общей плите 14, вьшолненной из диэлектрического материала и закрепленной на стаюше станка. Устройство работает следующим образом. Измерительная ютанга 10 подводится к детали, например заготовке ковочного unraivma через вьшолненную в электроде 1 прорезь до касания своим наконечником 9 с обрабатываемой поверхностью. прорези в электроде должна быть не более двух межэлектродных зазоров, так как в противном случае напротив прорези будет оставаться необработанньп участок детали. Рычаг 4 повора швается влево и щуп 3 под водится к упору 11. Затем рычаг 4 повораздю ется вправо и штырь 6 опускается вню, так, чтобы расстошше между контактными поверхностями щупа 4 и штыря 6 было равно глу6iffle обработки Н. После этого штырь 6 фиксируется винтом 8. В процессе обработки щуп 3 с электродом 1 проходдт путь равный установленной глубине обработки и, коснувшись штыря 6, замьпсает токовую цепь подачи сигнала на отключение перемещения шпивдеяя. При этом рабочая поверхность электрода достигает некоторой глубины HI , меньше чем Н на величину износа электрода h. Для промежуточного контрольного измерени штанга 10 опускается вниз до касашш наконе ника 9 с обрабатьшаемой поверхностью отверстия. Рычаг 4 поворачивается влево. При этом упор 11, закрепле шый на щтанге 10, оказывается вьппе контактной площадки щупа 3 на величину износа электрода h. Для ввода коррекции на износ электрода необходимо вьтернуть виит щупа 3 до контактной площадки ора 11. Затем рычаг 4 поворачивают вправо и производят доработку детали. Таким образом, предлагаемое устройство позволяет повысить производительность обработки путем сокращения .времени измерения глубины обрабатьшаемых отверстий за счет введения коррекции на износ электрода-инструмента без его вывода из обрабатываемого отверстия. Формула изобретения Устройство для измереиил глубины отверстий при электроэрозионной обработке электродом-инструментом, закрепленным на шпинделе станка, содержащее щуп токового сигнала, используемого для отюхючения подачи шпинделя, и штырь настройки глубины обработки, отличающееся тем, что, с целью сокращения времени измерения, в него дополнительно введена измерительная штанга, проходящая через прорезь, вьшолненную в электроде-инструменте, предназначенная для взаимодействия со штырем посредством щупа токового сигнала, который закреплен на введенном в устройство поворотном рычаге с возможностью регулируемого осевого перемеще шя, причем ширина прорези в электродеинструменте составляет не более двух межэлектрошплх зазоров. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3748427, кл. В 23 Р 1/12, 1973.

Авторы

Даты

1982-11-15—Публикация

1981-01-05—Подача