Изобретение относится к области технологии машиностроения, а именно к способам получения сквозных отверстий малого диаметра в деталях из цветных металлов и их сплавов.

Для изготовления отверстий малых диаметров используют электроэррозионную, электрохимическую, ультразвуковую, лазерную и электронно-лучевую обработку (http://tehnoinfo.ru/tehnolog/mashstroy/282-perforaciy-otverstiy.html), но эти методы имеют ограничения по применению, не обеспечивают высокой производительности процесса и к тому же чрезвычайно дороги.

Наиболее близким к заявленному техническому решению является выполнение сквозных отверстий малого диаметра в металлах методами традиционного и прецизионного сверления (http://www.tochmeh.ru/info/sverl.-php) с применением спиральных и ружейных сверл. Для получения глубоких отверстий используется прецизионное сверление однолезвийными сверлами в цельном твердосплавном исполнении, выпускаемых фирмами Guhring (http://www.guhrmg.rU/uploads/cat/files/l/sverla_dlja_glubokogo-_sverlenia.pdf), ТВТ (http://www.dwl-e.ru/Catalogues/TBT/werkzeugkatalogRussisch_TBT_pdf) и др., для работы которых требуются надежные системы центровки, подвода смазочно-охлаждающей жидкости и удаления стружки.

Недостатками данного технического решения является то, что выполнение отверстий диаметром до 1-5-3 мм традиционным и прецизионным сверлением, в том числе и твердосплавными сверлами, связано с определенными трудностями вследствие частой замены инструмента, дефицитом и стоимостью сверл малого диаметра, сложностью их заточки. Сверление сквозных отверстий является сложной и трудоемкой операцией.

Вследствие малой жесткости длинных сверл под действием сил резания возникает их продольный изгиб, что может привести к искривлению оси отверстия. Кроме того, с увеличением длины отверстия создаются неблагоприятные условия образования стружки и затрудняется извлечение ее из отверстия во время работы. Особенно усложняется эта задача при выполнении отверстий в труднообрабатываемых материалах.

Задачей, на решение которой направлено предлагаемое техническое решение, является получение отверстий малого диаметра (0,3÷3 мм) в цветных металлах и сплавах при соотношении длины отверстия к его диаметру до 100d, а также снижение трудоемкости изготовления отверстий малого диаметра по сравнению со сверлением и другими способами.

При использовании способа получения сквозных отверстий малого диаметра в цветных металлах, согласно изобретению, в детали высверливают сквозное базовое отверстие диаметром, превышающим на величину посадки наружный диаметр медной или латунной капиллярной трубки с нужным внутренним диаметром, отверстие зенкуют с обеих сторон, вставляют в него с натягом капиллярную медную трубку соответствующей длины и производят развальцовывание концов трубки в местах зенковки.

Способ осуществляют следующим образом. Для получения отверстия малого диаметра выбирается медная или латунная капиллярная трубка, внутренний диаметр которой соответствует величине требуемого отверстия и колеблется от 0,35 мм до 1 мм. По величине внешнего диаметра капиллярной трубки в заготовке сверлится сквозное отверстие с добавкой на посадку. При необходимости отверстия, полученные в заготовке, зенкуются и в одно из них с натягом вставляется капиллярная трубка, концы которой развальцовываются с обеих сторон известными способами. Для получения других типоразмеров отверстий и их внутренней конфигурации при применении данного способа, вместо капиллярных трубок можно использовать медные трубчатые электроды для электроэрозионной обработки металлов. Электроды данного типа представляют собой медные трубки и бывают одноканальными с внутренним диаметром (d=0,3÷6 мм, с шагом 0,1 мм), двухканальными (d=0,4÷3 мм) и четырехканальные (d=2,1÷6 мм). В случае применения капиллярных и одноканальных трубок вопрос их закрепления в заготовке решается с помощью развальцовывания концов трубки в местах зенковки, а в случае двух- и четырехканальных трубок требуется предварительное частичное высверливание внутренних перегородок каналов трубки и последующее развальцовывание основных стенок трубки в местах зенковки посадочного отверстия в заготовке. Предложенный способ получения отверстий малого диаметра можно применять и к другим материалам соответствующей плотности и твердости, а также к металлам других групп. Важным условием надежности и долговечности получаемых отверстий является электрохимическая совместимость металла заготовки и металла трубки. Так, например, при выполнении отверстия медной трубкой в алюминиевой заготовке есть вероятность корродирования мест их соединения и увеличения шероховатости внутреннего отверстия медной трубки, так как электрохимический потенциал между двумя этими металлами составляет 0,65 мВ. При замене алюминиевой заготовки на дюралюминиевую полученное отверстие и соединение будут более надежными, так как электрохимический потенциал между металлами будет равен 0,35 мВ, что соответствует принятым стандартам механических соединений между материалами. Наилучшим можно считать соединение, в котором заготовка и трубка выполнены из одного металла.

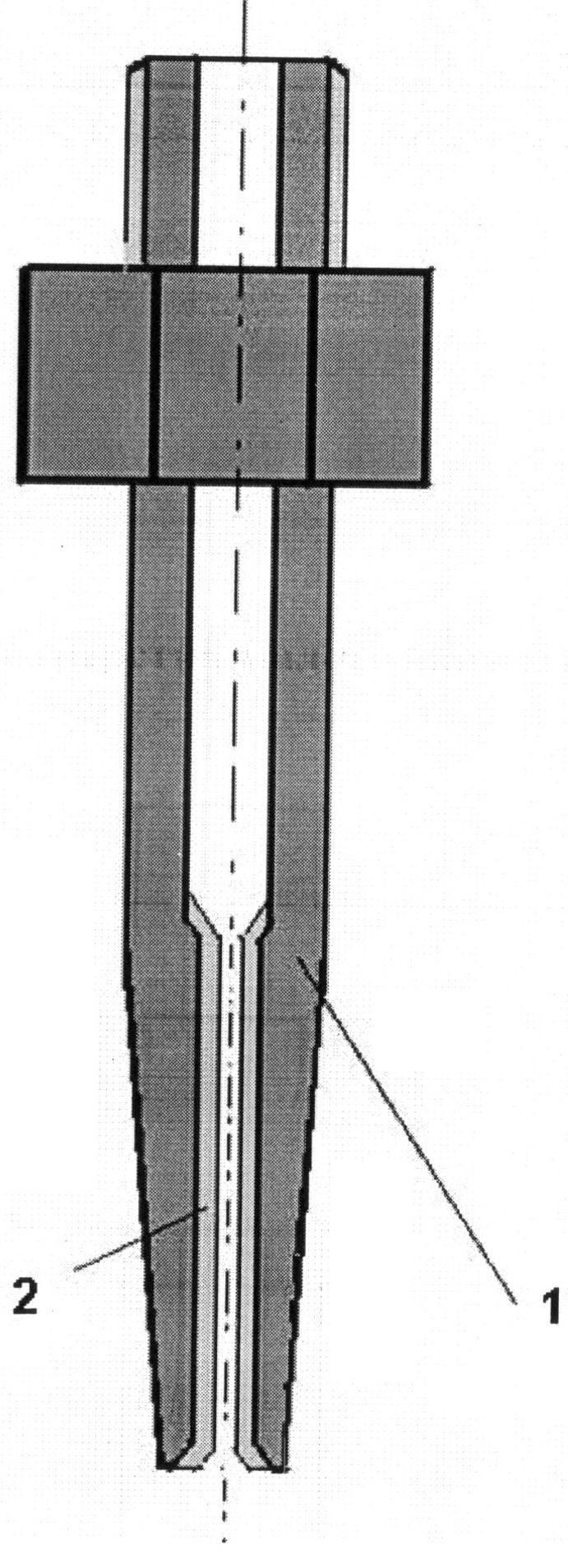

Сущность изобретения поясняется чертежом, где в качестве примера приведен принцип получения отверстия малого диаметра с помощью медной капиллярной трубки 1, внутренним диаметром 0,8 мм, в корпусе медного мундштука 2 газового резака марки «НОРД-С».

Техническим результатом, обеспечиваемым совокупностью существенных признаков, является получение в металлах сквозных отверстий малого диаметра (0,3÷3 мм) на глубину до 100 d.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сквозных отверстий малого диаметра в металлах и их сплавах | 2015 |

|

RU2612883C1 |

| Способ изготовления глубоких отверстий малых диаметров с повышенными точностными характеристиками в корпусных деталях, изготовляемых из деформируемых материалов | 2020 |

|

RU2751934C1 |

| Способ восстановления поверхности детали с отверстиями | 1989 |

|

SU1608031A1 |

| ПРОКЛАДОЧНЫЙ ЛИСТ ДЛЯ РЕЗАНИЯ АРМИРОВАННОГО ВОЛОКНОМ КОМПОЗИТНОГО МАТЕРИАЛА И МЕТАЛЛА И СПОСОБ РЕЗАНИЯ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ РЕЗАНИЯ АРМИРОВАННОГО ВОЛОКНОМ МАТЕРИАЛА ИЛИ МЕТАЛЛА | 2014 |

|

RU2686348C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ, SHSfviOTEHA | 1973 |

|

SU374135A1 |

| Способ изготовления монтажной платы | 1978 |

|

SU790380A1 |

| СПОСОБ ОБРАБОТКИ ФАСОННОЙ ДЕТАЛИ И КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2005579C1 |

| Способ и устройство сверления заготовки в упруго напряженном состоянии. | 2021 |

|

RU2779438C1 |

| Способ сверления сквозных отверстий в меди | 2018 |

|

RU2672461C1 |

| Способ изготовления оснований цоколей герметичных реле | 1978 |

|

SU748561A1 |

Изобретение относится к области технологии машиностроения и может быть использовано для получения сквозных отверстий малого диаметра в деталях из цветных металлов и их сплавов. Способ включает высверливание сквозного базового отверстия в детали, которое зенкуют с обеих сторон и вставляют в него с натягом медную или латунную трубку, внутренний диаметр которой соответствует требуемому диаметру сквозного отверстия, а длина соответствует длине сквозного отверстия. Затем производят развальцовывание концов трубки в местах зенковки отверстия. Диаметр сквозного базового отверстия превышает на величину посадки наружный диаметр медной или латунной трубки. Обеспечивается получение сквозных отверстий малого диаметра, снижается трудоемкость их изготовления. 1 ил.

Способ получения сквозных отверстий малого диаметра в деталях из цветных металлов и их сплавов, включающий высверливание сквозного базового отверстия в детали, отличающийся тем, что просверленное отверстие зенкуют с обеих сторон и вставляют в него с натягом медную или латунную трубку, внутренний диаметр которой соответствует требуемому диаметру сквозного отверстия, а длина соответствует длине сквозного отверстия, и производят развальцовывание концов трубки в местах зенковки отверстия, при этом диаметр сквозного базового отверстия превышает на величину посадки наружный диаметр медной или латунной трубки.

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА В ДЕТАЛЯХ ИЗ МЯГКОГО МАТЕРИАЛА | 2009 |

|

RU2416496C1 |

| Способ образования в металлах отверстий малого диаметра | 1960 |

|

SU134550A1 |

| Способ выделения неметаллических включений из распыленных порошков сталей с карбидной фазой и устройство для его осуществления | 1986 |

|

SU1400784A1 |

| СПОСОБ УПРАВЛЕНИЯ СТАНЦИЕЙ ДЛЯ АВТОМАТИЧЕСКОЙ ЗАПРАВОЧНОЙ СТАНЦИИ СПГ | 2015 |

|

RU2676499C1 |

Авторы

Даты

2014-05-20—Публикация

2012-07-20—Подача