Настоящее изобретение относится к ротору тормозного механизма транспортного средства, в частности к ротору тормозного механизма с улучшенными демпфирующими характеристиками. Настоящее изобретение также относится к способам улучшения демпфирующих характеристик такого ротора, его добротности и скорости затухания его колебаний.

Снижение скорости и остановка колесных транспортных средств обычно осуществляется с помощью тормозной системы, создающей силы трения. Одной из известных тормозных систем является тормозная система с дисковыми тормозами, в которой имеется по крайней мере один закрепленный на колесе и вращающийся вместе с ним ротор. Ротор тормозного механизма обычно имеет центральную ступицу, которой он крепится к колесу транспортного средства, и внешнюю выполненную в виде тормозного диска часть с двумя образованными противоположными боковыми сторонами диска параллельными поверхностями трения.

Дисковый тормоз имеет также суппорт, который крепится к невращающейся детали транспортного средства и предназначен для перемещения тормозных элементов, обычно тормозных колодок, в направлении поверхностей трения диска. При торможении тормозные колодки прижимаются к поверхностям трения вращающегося диска и создают силы трения или направленный навстречу вращению колес момент трения, уменьшающий скорость движения транспортного средства.

Роторы тормозных механизмов обычно изготавливают литьем из обладающего электропроводностью материала, преимущественно из черного металла, в частности из обычного (литейного) или серого чугуна, с последующей механической обработкой до необходимых размеров с заданными допусками. Обычно для механической обработки используют инструмент, который прижимают к ротору и удаляют им часть металла, в частности, с поверхности трения ротора. Способ изготовления подобного ротора известен из патента US 5620042.

При торможении транспортного средства с обработанными обычным способом тормозными роторами часто возникают вибрации и появляется неприятный шум. Торможение транспортного средства обычно приводит к вибрациям различных элементов дисковых тормозов, в частности суппорта и тормозных колодок. Энергия совершающих колебания элементов тормозного механизма передается ротору и возбуждает его колебания. Колебания возбуждаемого ротора, амплитуда которых увеличивается по мере приближения частоты колебаний к собственным частотам ротора, являются причиной возникновения неприятного шума или так называемого "визга" тормозов.

Снизить создаваемый тормозами при торможении шум и уменьшить вибрации ротора можно, как очевидно, за счет улучшения его демпфирующих характеристик.

Настоящее изобретение относится к ротору тормозного механизма с улучшенными демпфирующими характеристиками и способам его изготовления и обработки. Предлагаемый в изобретении ротор тормозного механизма имеет выполненную в виде диска часть с поверхностью трения, к которой при торможении прижимается фрикционный элемент тормоза, в частности его тормозная колодка. Поверхность трения ротора подвергают электроэрозионной обработке, улучшающей его демпфирующие характеристики. Электроэрозионная обработка поверхности трения ротора увеличивает скорость затухания колебаний и снижает добротность.

Подвергаемую электроэрозионной обработке выполненную в виде диска часть ротора тормозного механизма изготавливают из обладающего электропроводностью материала, предпочтительно из черного металла, более предпочтительно из обычного или серого чугуна или чугуна, обладающего демпфирующими свойствами. Образующая поверхности трения часть ротора может быть выполнена в виде сплошного или вентилируемого диска. Ротор тормозного механизма предпочтительно изготавливать литьем из одного материала, хотя в другом варианте его можно изготавливать и из композиционного материала, состоящего из нескольких различных материалов.

В настоящем изобретении предлагается также способ улучшения демпфирующих характеристик ротора тормозного механизма, который заключается в увеличении скорости затухания колебаний и/или снижении добротности путем электроэрозионной обработки поверхности ротора. Электроэрозионная обработка предпочтительно предполагает использование по крайней мере одного электрода, расстояние между которым и обрабатываемой поверхностью ротора постепенно уменьшают до возникновения между ними одного или нескольких искровых разрядов. Таким путем предпочтительно обработать поверхность трения тормозного диска, хотя электроэрозионная обработка и других поверхностей ротора также позволяет улучшить его демпфирующие характеристики.

На чертежах показано:

на фиг.1 - поперечный разрез предлагаемого в изобретении ротора тормозного механизма,

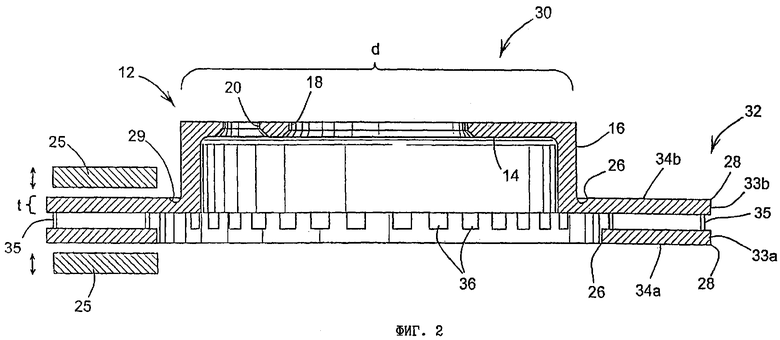

на фиг.2 - поперечный разрез выполненного по другому варианту ротора тормозного механизма,

на фиг.3 - схема испытательной установки, предназначенной для испытаний ротора тормозного механизма, и

на фиг.4 - графики демпфирования нескольких роторов, иллюстрирующие предлагаемый в настоящем изобретении способ улучшения демпфирующих характеристик ротора.

Необходимо отметить, что изобретение, если не указано иное, предполагает возможность его реализации с использованием различных конструктивных решений и различной последовательностью выполняемых операций. В этой связи необходимо также отметить, что конкретные варианты выполнения устройства и осуществления способа, представленные на чертежах и подробно рассмотренные в описании, являются лишь иллюстративными примерами возможной реализации основных принципов изобретения, изложенных в формуле изобретения. То же самое относится и к конкретно рассмотренным в описании размерам и другим физическим характеристикам, которые, если не указано иное, также не следует рассматривать как признаки, ограничивающие изобретение.

Настоящее изобретение относится к улучшению демпфирующих характеристик ротора дискового тормоза, примером которого является ротор 10, показанный на фиг.1. Ротор 10 имеет расположенную в центре ступицу 12 с внутренним отверстием и радиальным установочным фланцем 14, предназначенным для крепления ротора к приводящему во вращение колесо транспортного средства элементу трансмиссии, например приводному валику или полуоси. Внешняя стенка 16 ступицы начинается у края установочного фланца 14. Внешнюю стенку ступицы можно выполнить в виде цилиндра с осью, перпендикулярной установочному фланцу 14. Внешнюю стенку ступицы или ее отдельные участки можно также выполнить наклонными в виде части конуса или даже криволинейными. В центре установочного фланца 14 имеется отверстие 18, в которое плотно входит приводной валик или полуось колеса транспортного средства. В установочном фланце 14 выполнены крепежные отверстия 20, в которые входят не показанные на чертеже элементы крепления ротора к приводному валику или полуоси колеса транспортного средства.

Ротор 10 имеет также удаленную в радиальном направлении от центра фрикционную часть 22, выполненную в виде круглого фланца или тормозного диска с двумя образованными его противоположными боковыми сторонами поверхностями 24 трения - внутренней поверхностью 24а трения и наружной поверхностью 24b трения. Поверхности 24а и 24b трения тормозного диска взаимодействуют с фрикционными элементами 25 тормоза, в частности с его тормозными колодками или другими аналогичными фрикционными элементами. Тормозной диск 22 ротора 10 имеет внутренние и наружные (в радиальном направлении) края 26 и 28 соответственно. В углу между внешней стенкой 16 ступицы и внутренним краем 26 диска 22 выполнена кольцевая канавка 29. Выполненный таким образом ротор 10 обычно называют ротором со сплошным тормозным диском.

На фиг.2 показан другой вариант выполнения предлагаемого в изобретении ротора 30. Этот ротор 30 в принципе аналогичен ротору 10 и поэтому его основные элементы обозначены теми же позициями, что и основные элементы ротора 10, показанного на фиг.1. Однако в отличие от рассмотренного выше ротора со сплошным диском ротор 30 является вентилируемым, а его фрикционная часть (тормозной диск) 32 состоит из двух расположенных на некотором расстоянии друг от друга параллельных тормозных дисков. Один из этих тормозных дисков - диск 33а - является внутренним, а другой - диск 33b - наружным. Ротор имеет две поверхности трения 34а и 34b, образованные внешними сторонами внутреннего и наружного тормозных дисков 33а и 33b соответственно.

Диск вентилируемого ротора имеет ребра 35, которые соединяют между собой оба тормозных диска 33а и 33b и образуют расположенные между дисками вентиляционные каналы 36, через которые при вращении ротора проходит охлаждающий воздух. Для дополнительного охлаждения ротора 10 или ротора 30 можно использовать осевые вентиляционные каналы или отверстия (не показаны), выполненные в тормозных дисках 22 или 32 ротора.

Показанные на фиг.1 и 2 роторы являются иллюстрирующими, но не ограничивающими изобретение примерами его возможного осуществления, при этом подразумевается, что изобретение может использоваться и применительно к любым известным роторам, изготовленным из обладающего электропроводностью материала, в частности (но не ограничиваясь только ими) из черных металлов, серого и демпфирующего колебания чугуна. Ротор предпочтительно изготавливать целиком из одного и того же материала. Однако настоящее изобретение относится и к изготовленным из композиционных материалов, состоящих из нескольких разных материалов, роторам с подвергнутой электроэрозионной обработке частью, изготовленной из упомянутых выше материалов, обладающих электропроводностью.

Роторы 10 и 30 изготавливают предпочтительно в виде обычных отливок, размеры которых незначительно (на величину припуска на обработку) отличаются от размеров готового ротора. Поверхности отливки, предпочтительно фрикционные поверхности 24а, 24b диска, затем подвергают электроэрозионной обработке до требуемых размеров (которую также называют электроискровым шлифованием). Для электроискровой обработки поверхностей, в частности поверхностей трения роторов, можно использовать, например способ и станок, предложенные в заявке на патент США 09/193063, которая включена в настоящее описание в качестве ссылки. В этой связи необходимо, однако, отметить, что для обработки предлагаемого в изобретении ротора тормозного механизма можно использовать любые известные электроэрозионные или электроискровые шлифовальные станки, в том числе станки роторного или стационарного типа, в которых обработка деталей осуществляется с помощью электроискрового разряда.

Подвергаемый электроэрозионной обработке ротор можно дополнительно обрабатывать обычным методом либо до, либо после электроэрозионной обработки. Так, например, до электроэрозионной обработки фрикционных поверхностей 24а, 24b тормозного диска их можно подвергнуть черновой обработке обычно принятым в таких случаях методом. Кроме того, обычным методом можно обработать и другие участки ротора.

Роторы 10 и 30 изготавливают из обладающего электропроводностью материала, предпочтительно из черного металла или, что более предпочтительно, из обычного чугуна, наиболее предпочтительно из серого чугуна. Роторы 10 и 30 можно, например, изготавливать из заэфтектического чугуна, известного как чугун, обладающий демпфирующими свойствами, с углеродным эквивалентом (далее ЭУ) более 4,3%. У изготовленных из такого чугуна роторов предел прочности на растяжение превышает 21750 фунтов на кв. дюйм или 150 МПа. Обладающий демпфирующими свойствами чугун имеет следующий состав:

а также в следовых количествах алюминий, титан, олово, свинец и мышьяк. Указанный выше состав обладающего демпфирующими свойствами чугуна приведен в качестве примера и не ограничивает объем изобретения, которое предполагает возможность изготовления ротора тормозного механизма из обладающего демпфирующими свойствами чугуна любого соответствующего состава.

В другом варианте предлагаемые в изобретении роторы можно изготавливать из любого иного соответствующего серого чугуна, в том числе из чугуна с ЭУ от 3,7 до 4,3%. В качестве примера такого чугуна можно назвать чугун, в состав которого входят следующие компоненты:

Указанный выше состав чугуна не следует рассматривать как ограничивающий объем изобретения, которое предполагает возможность изготовления ротора из чугуна любого соответствующего состава.

Для электроэрозионной обработки роторов обычно используют электроэрозионные станки с одним или несколькими электродами, соединенными с одним или несколькими источниками электроэнергии. При установке ротора на станок этот ротор заземляют. Расстояние между обрабатываемыми поверхностями ротора, предпочтительно поверхностями 24а, 24b, 34a, 34b трения его тормозного диска, и электродом постепенно уменьшают до возникновения электрического разряда и образования искры в зазоре между электродом и поверхностью ротора. При возникновении искры происходит значительное увеличение температуры на поверхности ротора, которая достигает приблизительно 10000-12000°С. Нагревание поверхности ротора до такой температуры сопровождается испарением с нее части металла. Процесс электроэрозионной обработки ротора путем последовательного воздействия искровым разрядом на различные участки его поверхности и испарения с этих участков определенной части металла продолжается до тех пор, пока вся поверхность ротора не будет обработана до требуемых размеров. Предпочтительно электроэрозионной обработке подвергать поверхности трения тормозного диска ротора, однако и другие, обработанные таким же методом поверхности ротора улучшают его демпфирующие характеристики. В этой связи следует отметить, что настоящее изобретение не ограничено каким-либо конкретным методом электроэрозионной обработки ротора и обеспечивает возможность улучшения демпфирующих характеристик роторов при использовании любой технологии электроискрового шлифования или электроэрозионной обработки.

Обработанные электроискровым шлифованием роторы 10 и 30 обладают существенно лучшими характеристиками демпфирования по сравнению с такими же по размерам, форме и составу чугуна роторами, не подвергнутыми электроэрозионной обработке. Демпфирующие характеристики ротора можно оценить по скорости D затухания колебаний, которая характеризует снижение (ослабление) во времени интенсивности или амплитуды звуковой энергии, излучаемой колеблющимся в результате возбуждения ротором. На основании математической модели, наилучше всего описывающей ослабление амплитуды синусоидальной волны, величину D можно определить по следующей зависимости:

D=-20log10(A/A0)/t,

где А означает амплитуду в момент времени t, A0 означает амплитуду в момент времени t=0. Скорость D затухания измеряется в дБ/с. Предпочтительно, чтобы ротор обладал большой скоростью затухания колебаний, обеспечивающей при внешнем возбуждении ротора, в частности тормозной колодкой, быстрое снижение амплитуды его колебаний. Тормоза с роторами с большой скоростью затухания меньше "визжат" при торможении и отличаются меньшим уровнем неприятного шума и вибраций.

Понятие добротности Q обычно используют при исследовании механических колебаний для характеристики остроты резонанса. Добротность Q можно определить по следующей формуле:

Q=(27,3×f)/D,

где f означает резонансную (собственную) частоту колебаний ротора. Предпочтительно, чтобы ротор имел низкую добротность Q, обеспечивающую при внешнем возбуждении ротора, в частности тормозной колодкой, быстрое снижение амплитуды его колебаний. Тормоза, у которых ротор имеет низкую добротность Q, меньше "визжат" при торможении и отличаются меньшим уровнем неприятного шума и вибраций.

Было установлено, что электроэрозионная обработка (электроискровое шлифование) поверхности ротора, предпочтительно поверхностей трения его тормозного диска, улучшает характеристики демпфирования ротора, увеличивая по сравнению с роторами, обработанными обычным методом с помощью прижимаемого к поверхности ротора инструмента, скорость D затухания колебаний и снижая добротность Q. Для сравнения скорости затухания и добротности роторов с обработанными обычным методом и электроискровым шлифованием поверхностями 24а, 24b, 34a, 34b трения проводили специальные исследования. При проведении этих исследований испытывали и сплошные, и вентилируемые роторы. Для получения более достоверных результатов роторы, подвергнутые электроэрозионной обработке, имели такую же форму, их отливали по той же технологии и из того же самого серого чугуна, что и роторы, обработанные по обычной технологии.

Испытания роторов проводили на специальной испытательной установке, схема которой показана на фиг.3. Для возбуждения ротора на этой установке использовали генератор, усилитель мощности и катушку индуктивности. Излучаемую возбуждаемым ротором акустическую энергию измеряли с помощью микрофона, преобразующего звуковую энергию в электрические сигналы. Микрофон соединяли с осциллографом/частотомером и анализатором спектра. При проведении опытов путем соответствующей регулировки генератора находили резонансную (собственную) частоту испытываемого ротора.

Затем, меняя частоту настроенного на резонанс генератора, включали анализатор. По измеряемому анализатором затухающему сигналу, излучаемому возбуждаемым ротором, определяли скорость затухания колебаний ротора. После этого, зная резонансную частоту и скорость затухания колебаний, по приведенной выше зависимости определяли добротность Q.

При испытаниях каждого ротора скорость затухания колебаний и резонансную частоту определяли в различных точках ротора, расположенных на некотором расстоянии друг от друга по окружности на поверхности трения. Полученные после усреднения результаты приведены в таблице I.

t=2,82 см

Приведенные в таблице результаты свидетельствуют о том, что скорость затухания колебаний у вентилируемых, подвергнутых электроэрозионной обработке роторов составляет 189, 47 и 134,99 дБ/с, а у вентилируемых роторов, обработанных обычным методом, составляет 44,72 и 34,30 дБ/с. Следовательно, электроэрозионная обработка поверхности вентилируемых роторов позволяет увеличить скорость затухания колебаний по сравнению с роторами, изготовленными обычным методом, на 300-500%.

Добротность вентилируемых роторов, подвергнутых электроэрозионной обработке, составила 124,87 и 176,60 против 673,08 и 517,52 у вентилируемых роторов, изготовленных обычным методом. Таким образом, добротность вентилируемых роторов, подвергнутых электроэрозионной обработке, на 65-82% меньше добротности вентилируемых роторов, изготовленных по обычной технологии.

После испытаний ротора под номером 43187-4еdm/шлифованный его подвергнутая электроэрозионной обработке поверхность трения обрабатывали на обычном станке, в частности на токарном. Обработанный на токарном станке ротор, у которого с поверхности трения был снят металл толщиной 0,0102 см, под номером "43187-4еdm/после токарной обработки" еще раз испытывали на испытательной установке описанным выше способом. Проведенные испытания, в результате которых было установлено, что скорость затухания колебаний обработанного на токарном станке ротора составляет 199,83 дБ/с, а добротность Q составляет 17,76, показали, что полученный в результате электроэрозионной обработки поверхности ротора эффект, проявляющийся в улучшении его демпфирующих характеристик, сохраняется даже при последующей обработке части поверхности ротора по обычной технологии. Указанную выше толщину слоя снимаемого с поверхности трения ротора металла (0,0102 см) следует считать величиной иллюстрирующей, но не ограничивающей настоящее изобретение. Такой же с точки зрения демпфирующих характеристик эффект может быть получен и при любой приемлемой, превышающей 0,00254 см толщине слоя металла, снимаемого с поверхности ротора обычным методом. Описанный выше эффект улучшения демпфирующих характеристик вентилируемых роторов, достигаемый за счет их электроэрозионной обработки, распространяется не только на роторы, изготовленные из чугуна, обладающего демпфирующими свойствами, но и на роторы, изготовленные литьем из любого чугуна, в том числе из серого чугуна.

У подвергнутого электроэрозионной обработке сплошного ротора скорость затухания колебаний составляет 58,79 дБ/с против 33,90 дБ/с у обработанного по обычной технологии ротора. Таким образом, скорость затухания колебаний у сплошного ротора, подвергнутого электроэрозионной обработке, на 78% больше, чем у сплошного ротора, изготовленного по обычной технологии.

Добротность обработанного электроэрозионным способом сплошного ротора составляет 493,11 против 892,08 у ротора, обработанного обычным методом. Следовательно, добротность подвергнутого электроэрозионной обработке сплошного ротора на 45% меньше, чем у ротора, изготовленного по обычной технологии. Описанный выше эффект улучшения демпфирующих характеристик сплошных роторов, достигаемый за счет их электроэрозионной обработки, распространяется на роторы, изготовленные литьем из любого чугуна, в том числе и на роторы, изготовленные из чугуна, обладающего демпфирующими свойствами.

Для оценки эффективности электроэрозионной обработки проводили испытания с другой группой тормозных роторов. Для проведения этих испытаний изготавливали сплошной ротор, не отличающийся по размерам и составу чугуна от описанного выше сплошного ротора. Для этого ротора с обработанными обычным методом поверхностями трения по описанной выше методике определяли скорость затухания колебаний и добротность. После электроэрозионной обработки поверхностей трения еще раз измерили скорость затухания колебаний и добротность. Полученные результаты приведены ниже в таблице II.

Из приведенных в таблице данных следует, что электроэрозионная обработка предварительно обработанных по обычной технологии поверхностей трения отлитого из чугуна сплошного ротора увеличивает скорость затухания колебаний более чем на 300%. Электроэрозионная обработка положительно сказывается и на добротности ротора с обработанными до этого обычным методом поверхностями трения, которая в результате такой обработки снижается приблизительно на 68%.

По описанной выше методике проводили испытания и с вентилируемым ротором 30, не отличающимся по своим размерам от описанного выше вентилируемого ротора, но изготовленного литьем из чугуна такого же состава, что и описанный выше сплошной ротор 10. Для этого ротора с обработанными обычным методом поверхностями трения по описанной выше методике определяли скорость затухания колебаний и добротность. После электроэрозионной обработки поверхностей трения еще раз измеряли скорость затухания колебаний и добротность. Полученные результаты приведены ниже в таблице III.

(дБ/с)

(ДБ/с)

Из приведенных в таблице данных следует, что электроэрозионная обработка предварительно обработанных по обычной технологии поверхностей трения отлитого из чугуна вентилируемого ротора увеличивает скорость затухания колебаний более чем на 360%. Электроэрозионная обработка также положительно сказывается и на добротности ротора с обработанными до этого обычным методом поверхностями трения, которая в результате такой обработки снижается приблизительно на 73%.

В результате проведенных исследований было также установлено, что электроэрозионная обработка (электроискровое шлифование) поверхности ротора, предпочтительно поверхностей трения его тормозного диска, улучшает характеристики демпфирования ротора, увеличивая по сравнению с литыми роторами, не обработанными обычным методом с помощью прижимаемого к поверхности ротора инструмента, скорость D затухания колебаний и снижая добротность Q. Для определения влияния электроэрозионной обработки на характеристики демпфирования ротора использовали вентилируемый ротор 30, не отличающийся по размерам от описанного выше вентилируемого ротора и изготовленный из имеющего описанный выше состав чугуна, обладающего демпфирующими свойствами. Вначале по описанной выше методике определяли скорость затухания колебаний и добротность Q исходного литого (не подвергнутого электроэрозионной обработке) ротора. После этого поверхности трения испытанного литого ротора подвергали электроэрозионной обработке по описанной выше технологии. Затем определяли скорость затухания колебаний и добротность Q подвергнутого электроэрозионной обработке ротора. Полученные в результате испытаний данные приведены ниже в таблице IV.

Проведенные опыты показали, что электроэрозионная обработка повышает скорость затухания колебаний в изготовленных из обладающего демпфирующими свойствами чугуна роторах с вентилируемыми поверхностями трения. У роторов, подвергнутых электроэрозионной обработке после их обработки по обычной технологии, скорость затухания колебаний увеличилась на 295-325%. При этом добротность снизилась соответственно на 67-70%.

Для оценки эффективности предлагаемого в изобретении способа улучшения демпфирующих характеристик роторов изготавливали еще одну партию сплошных и вентилируемых роторов, которые испытывали по другой методике. Все роторы этой партии были изготовлены литьем по одной и той же технологии из одного и того же серого чугуна. Роторы с обработанными по обычной технологии поверхностями трения сравнивали по своим демпфирующим свойствам с роторами, у которых поверхности трения были подвергнуты электроэрозионной обработке.

Каждый из роторов этой партии подвешивали на струне, пропущенной через выполненное в роторе отверстие. Висящий на конце струны и совершающий свободные колебания независимо от опоры струны ротор обычно называют свободно подвешенным ротором. Демпфирование или затухание колебаний свободно подвешенного ротора определяется только демпфирующими свойствами материала ротора и частично сопротивлением воздуха.

В подвешенный на струне ротор ударяли специальным молотком с расположенным на конце динамометром. Колебания ротора измеряли небольшим акселерометром, закрепленным на поверхности ротора. Акселерометр измерял колебания ротора в направлении, перпендикулярном его поверхности. Во время испытаний в цифровом виде регистрировали изменение во времени силы удара и реакции ротора и проводили спектральный анализ. Результаты опытов приведены ниже в таблице V.

Приведенные в таблице V данные, несколько искаженные из-за снятия металла с части поверхности трения роторов №№1-4, свидетельствуют о том, что электроэрозионная обработка ротора увеличивает скорость затухания колебаний и снижает добротность Q.

На фиг.4 приведены графики, иллюстрирующие во времени процесс затухания колебаний роторов №№1-4. Чем быстрее затухают колебания ротора, тем выше его демпфирование. Скорость затухания колебаний подвергнутого электроэрозионной обработке вентилируемого ротора №1 на 200% выше, чем у вентилируемого ротора №2, изготовленного по обычной технологии. Скорость затухания колебаний сплошного ротора №3, подвергнутого электроэрозионной обработке, на 28% больше, чем у сплошного ротора №4, изготовленного по обычной технологии. Соответствующим образом электроэрозионная обработка уменьшила и добротность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА, ТОРМОЗНОЙ ДИСК И ПРИМЕНЕНИЕ ЭМАЛЕВОГО ПОКРЫТИЯ НА ТОРМОЗНОМ ДИСКЕ | 2015 |

|

RU2673918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ДЕМПФИРУЮЩЕГО СПЛАВА ФЕРРИТНОГО КЛАССА И ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2219252C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА И ТОРМОЗНОЙ ДИСК | 2014 |

|

RU2646715C2 |

| РОТОР ТОРМОЗНОГО ДИСКА МОТОЦИКЛА | 2010 |

|

RU2454577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА И ТОРМОЗНОЙ ДИСК ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2678539C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ | 2007 |

|

RU2366497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА, А ТАКЖЕ ТОРМОЗНОЙ ДИСК | 2015 |

|

RU2682377C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2015 |

|

RU2609553C2 |

| ТОРМОЗНОЙ ДИСК | 2009 |

|

RU2527620C2 |

| МЕТОД ОЦЕНКИ ВЕЛИЧИНЫ ИЗНОСА ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ, ВЫПОЛНЕННОЙ ИЗ ДРЕВЕСИНЫ | 2019 |

|

RU2738600C1 |

Изобретение относится к области машиностроения, а именно к роторам тормозных механизмов транспортных средств. Поверхность ротора обрабатывают электроискровым шлифованием или подвергают электроэрозионной обработке. Обрабатываемую электроэрозионным методом часть ротора тормозного механизма изготавливают из материала, обладающего электропроводностью, предпочтительно из черного металла, чугуна, серого чугуна. Тормозной диск ротора выполняется сплошным или вентилируемым. Техническим результатом является повышение надежности и эффективности работы ротора, а также снижение создаваемого при торможении шума и уменьшение вибрации ротора за счет улучшения его демпфирующих характеристик. 8 н. и 52 з.п. ф-лы, 5 табл., 4 ил.

| US 5620042 А, 15.04.1997 | |||

| DE 3049325 A, 08.07.1982 | |||

| 1970 |

|

SU404322A1 | |

Авторы

Даты

2005-09-20—Публикация

2000-11-03—Подача