Изобретение относится к металлургии, а именно к непрерывному литью заготовок и может быть использовано при изготовлении двутавровых заготовок.

Известен способ производства двутавровой балки и литейно-прокатный комплекс для его осуществления. Способ включает изготовление заготовки, ее прокатку в двутавровую балку, обрезку и охлаждение. Возможность снижения суммарной вытяжки при прокатке и затрат на производство обеспечивается за счет того, что исходную фасонную заготовку отливают в центробежной литьевой машине с угловой скоростью вращения охлаждаемого трубчатого кристаллизатора ω=5-:-47 сек-1, в виде двухгребневого полосового профиля с поперечной выпуклостью и регламентированными геометрическими параметрами. Центробежно-литьевая машина имеет охлаждаемый трубчатый кристаллизатор с горизонтальной осью вращения, во внутренней цилиндрической полости которого выполнены литьевые формы в виде продольных каналов с переменной поперечной глубиной, разделенные между собой продольными огнеупорными вставками. Корпус трубчатого кристаллизатора выполнен сборным с возможностью изменения длины заготовки, в его внутреннюю полость помещен промковш. Прокатку производят за 4-:-6 прохода в реверсивной черновой и чистовой универсальных прокатных клетях прокатного стана, с суммарной вытяжкой 1,7-:-3,5 (патент на изобретение РФ №2620212, опубл. 23.05.2017 г.).

Известен способ непрерывного литья двутавровых заготовок, заключающийся в том, что двутавровые заготовки получают на машине непрерывного литья заготовок, рабочая полость кристаллизатора которой имеет в сечении двутавр с заданными размерами (1).

Однако данный способ не позволяет получить двутавровую заготовку высокого качества и имеет низкую производительность. Это связано с тем, что в зоне формирования двутавровой заготовки на участке кристаллизатор - первые секции роликов зоны вторичного охлаждения оболочка двутавра еще не обладает достаточной прочностью и жесткостью, что способствует зарождению и развитию в ней дефектов. Кроме того, из-за неэффективности системы электромагнитного перемешивания жидкого металла в осевых зонах двутавра образуются ликвации. Все это в совокупности снижает качество двутавровых заготовок.

Наиболее близким техническим решением является способ и устройство для непрерывного литья с последующей прокаткой для получения металлических фасонных профилей, в частности двутавровых профилей из стали, который заключается в предварительном формировании фасонного профиля в кристаллизаторе и деформировании его в системе горизонтальных и вертикальных роликов на участке мягкого обжатия под кристаллизатором установки непрерывного литья с последующей прокаткой (патент на изобретение №2283203, опубликовано 01.09.2006. Бюл. №25). Однако при формировании двутавровой заготовки горизонтальными и вертикальными роликами отсутствует по всему периметру двутавра и по его длине постоянный контакт с поверхностями роликов, что, в отличие плоских бойков, не позволяет осуществлять формирование двутавровой заготовки в условиях всестороннего сжатия и исключить образование трещин, а также предотвратить прогорание оболочки двутавра с жидкой фазой и прорывы жидкого металла.

Теоретическое исследование напряженно-деформированного состояния металла двутавровой заготовки в зоне ее формирования методом конечных элементов позволило определить уровень и характер распределения растягивающих напряжений по периметру двутавровой оболочки в зависимости от скорости разливки (1). Установлено, что при скорости разливки двутавровой заготовки 1 м/мин. уровень растягивающих напряжений ниже предела текучести материала заготовки - стали 09Г2. При увеличении скорости разливки уровень растягивающих напряжений возрастает, что может привести к пластической деформации двутавровой оболочки. Таким образом, данный способ непрерывного литья двутавровых заготовок не позволяет повысить в прототипе производительность процесса.

Технической задачей заявляемого изобретения является устранение указанных недостатков, а именно улучшение качества двутавровых заготовок за счет предотвращения образования дефектов и ликвации в двутавровой заготовке и увеличение производительности процесса непрерывного литья.

Поставленная задача достигается тем, что в способе непрерывного литья двутавровых заготовок подвижными профилированными стенками-бойками и боковыми стенками разъемной части кристаллизатора формируют из двутавровой оболочки с жидкой фазой двутавровую заготовку, причем двутавровый профиль формируют путем смыкания двух противоположных стенок оболочки до их полного соприкосновения и обеспечивают при этом приложение сил подпора на наружные поверхности других стенок оболочки, одновременно вытягивают оболочку с жидкой фазой из неразъемного кристаллизатора и продвигают ее через разъемную часть сборного кристаллизатора.

В предлагаемом способе в неразъемном кристаллизаторе образуется двутавровая оболочка с жидкой фазой, которая стенками-бойками и боковыми стенками вытягивается из неразъемного кристаллизатора и подается в разъемную часть сборного кристаллизатора. В разъемной части кристаллизатора профилированными бойками из оболочки с жидкой фазой формируют двутавровую заготовку, обеспечивая при этом приложение сил подпора на наружные поверхности полок двутавра. При этом происходит циклическое сближение стенок оболочки и вытеснение расплава металла из конуса жидкой фазы, то есть осуществляется интенсивное механическое перемешивание жидкого металла. Это исключает образование ликвации и способствует удалению неметаллических включений из осевой зоны двутавровой заготовки, что способствует улучшению ее качества. Следует отметить, что в процессе формирования двутавровой заготовки обеспечивается по всему ее периметру постоянный контакт с водоохлаждаемыми бойками и боковыми стенками кристаллизатора, что предотвращает прогорание оболочки и прорывы жидкого металла. Кроме того, формирование двутавра путем гибки стенок оболочки с жидкой фазой осуществляется в условиях близких к всестороннему сжатию, поскольку на контактных поверхностях двутавра с бойками и боковыми стенками разъемного кристаллизатора имеют место сжимающие напряжения, что предотвращает образование дефектов в двутавровой заготовке. Все это в совокупности способствует улучшению качества двутавровых заготовок.

Благоприятная схема формирования двутавра в процессе кристаллизации и исключение прорывов жидкого металла позволяют увеличить скорость вытягивания оболочки из неразъемного кристаллизатора и продвижение ее вдоль разъемной части сборного кристаллизатора, то есть повысить производительность процесса непрерывного литья.

В предлагаемом устройстве расстояние между внутренними поверхностями боковых стенок разъемной части сборного кристаллизатора остается неизменным, что при формировании двутавра стенками бойками из оболочки с жидкой фазой обеспечивает возникновение распорных сил на контактных поверхностях полок двутавра с боковыми стенками. Эти боковые стенки в совокупности с подвижными стенками-бойками образуют замкнутую полость переменного сечения, что позволяет циклически в условиях всестороннего сжатия путем гибки формировать из оболочки с жидкой фазой двутавровую заготовку. Кроме того, вытягивание оболочки с жидкой фазой из неразъемного кристаллизатора и продвижение заготовки через разъемную часть сборного кристаллизатора осуществляется синхронно работающими поверхностями бойков и боковых стенок разъемной части, что исключает образование растягивающих напряжений в двутавровой оболочке при ее циклическом формировании и, соответственно, трещин, что улучшает качество заготовок и обеспечивает повышение производительности процесса.

Сравнение заявляемого технического решения с прототипом показывает, что оно отличается от прототипа, поэтому можно предположить, что оно соответствует критерию «новизна».

При проведении патентно-информационных исследований заявляемая совокупность признаков выявлена не была, поэтом заявляемое техническое решение соответствует критерию «изобретательский уровень»

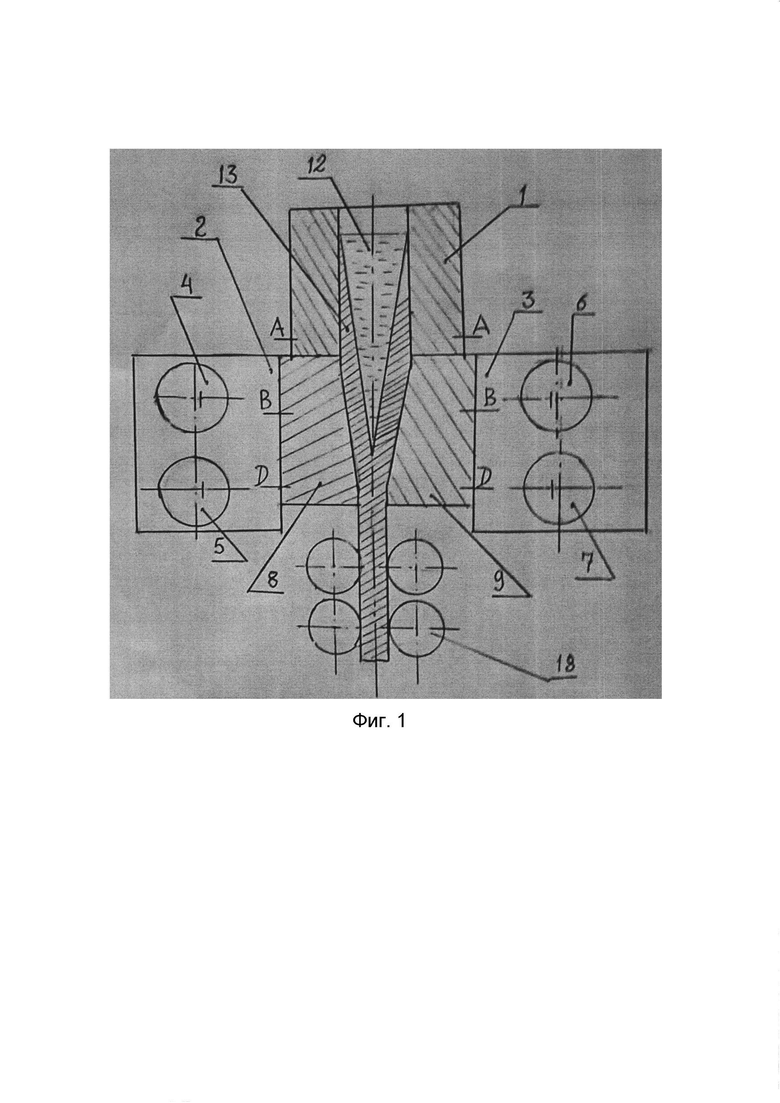

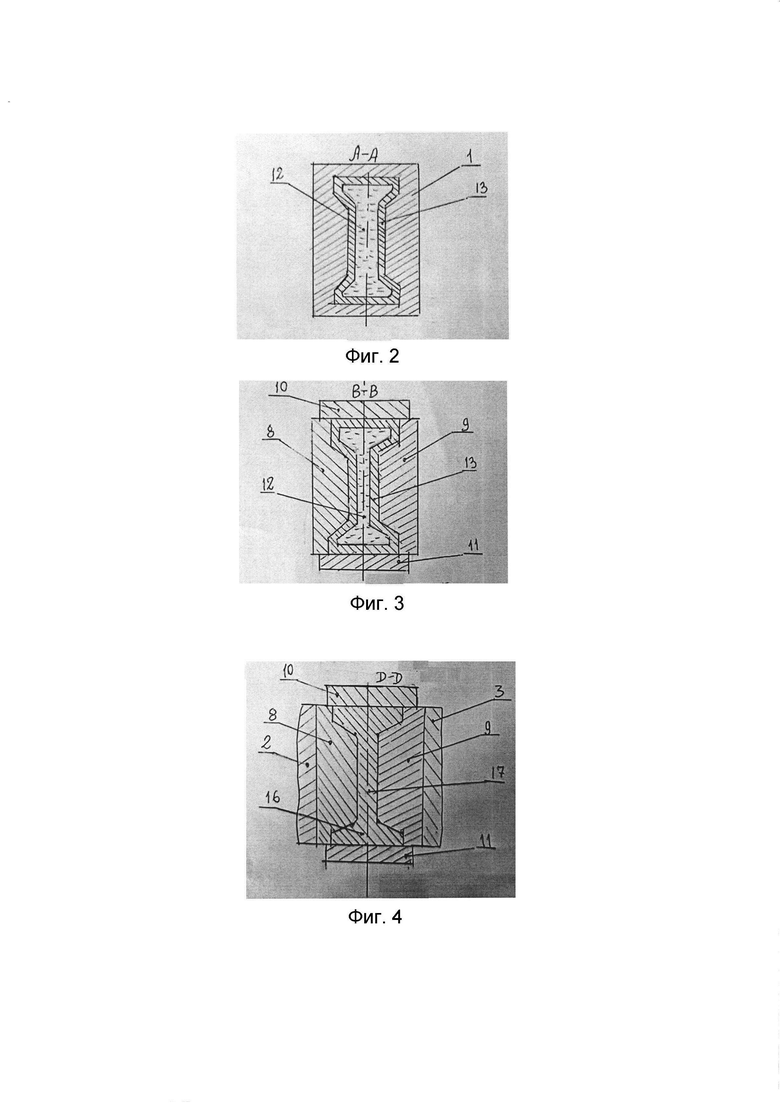

На фиг. 1 изображено заявляемое устройство для непрерывного литья двутавровых заготовок, а на фиг. 2-4 показан способ непрерывного литья.

Устройство включает водоохлаждаемый кристаллизатор 1, который имеет постоянный контакт со стенками- бойками 8 и 9 и прижимается к ним с помощью специального пружинного механизма. Стенки-бойки 8 и 9 крепятся соответственно на суппортах 2 и 3. Каждый суппорт установлен на двух эксцентриковых валах: второй на валах 4 и 5, третий на валах 6 и 7. Эксцентриковые валы 4, 5, 6 и являются приводными. Боковые стенки разъемной части сборного кристаллизатора 10 и 11 крепятся к торцам кристаллизатора 1. Рабочие поверхности боковых стенок 10 и 11 образуют в совокупности со стенками-бойками 8 и 9 разъемную часть сборного кристаллизатора, полость которой является продолжением полости кристаллизатора 1. Вытягивание двутавровой полосы 16 из кристаллизатора 1 осуществляется с помощью тянущих роликов 18.

Сущность способа получения заключается в следующем (Фиг. 2-4). Жидкий металл 12 заливается в водоохлаждаемый кристаллизатор 1, совершающий возвратно-поступательные вертикальные перемещения с частотой, равной угловой скорости эксцентриковых валов. За счет отвода тепла стенками кристаллизатора 1 образуется двутавровая оболочка 13 затвердевшего металла с жидкой фазой 12, которая поступает в стенки-бойки 8 и 9 разъемной части сборного кристаллизатора. Стенки-бойки 8 и 9 формируют из оболочки 13 с жидкой фазой 12 двутавровую заготовку 17 и одновременно совместно с боковыми стенками 10 11 вытягивают оболочку 13 из кристаллизатора 1 и продвигают ее через разъемную часть сборного кристаллизатора. При формировании двутавровой заготовки 17 путем циклического воздействия профилированными стенками-бойками 8 и 9 на две стенки оболочки 13 происходит гибка этих стенок и образование полок 16 двутавра при одновременном наличии распорных сил на контактных поверхностях полок 16 с боковыми стенками 10 и 11. По мере прохождения оболочки 13 с жидкой фазой 12 через рабочие поверхности бойков 8 и 9 происходит циклическое сближение стенок оболочки 13 и вытеснение жидкого металла 12 из конуса жидкой фазы, то есть механическое перемешивание жидкого металла. Далее происходит смыкание стенок 13 оболочки и вытеснение жидкой фазы 12 с образованием стенки 17 двутавра. Причем, формирование двутавровой заготовки 17 из 13 при наличии жидкой фазы осуществляется в условиях близких к всестороннему сжатию, поскольку со стороны стенок-бойков 8 и 9 и стенок 10 и 11 на оболочку 13 воздействуют сжимающие напряжения и одновременно при этом оболочка испытывает гидростатическое давление жидкой фазы, что исключает возникновение трещин в оболочке и способствует улучшению качества двутавровых заготовок.

Устройство работает следующим образом (фиг. 1). Привод сообщает синхронное вращение эксцентриковым валам 4, 5, 6 и 7. При вращении эксцентриковых валов установленные на них суппорты 2 и 3 с закрепленными на них стенками-бойками 8 и 9 совершают одновременно в одной плоскости синхронные перемещения по замкнутой траектории с радиусом, равным эксцентриситету эксцентриковых валов. Такая кинематика движения стенок-бойков 8 и 9 разъемной части сборного кристаллизатора обеспечивает возвратно-поступательные вертикальные перемещения кристаллизатора 1 с боковыми стенками 10 и 11, циклическое формирование двутавра из оболочки 13 с жидкой фазой 12 с одновременным вытягиванием оболочки из кристаллизатора 1 и продвижение ее через разъемную часть сборного кристаллизатора. На холостом ходу вытягивание оболочки 13 из кристаллизатора 1 осуществляется роликами 18 тянущего механизма.

Пример. В устройстве непрерывного литья получают двутавровую заготовку из стали 09Г2 высотой 400 мм, с шириной полок 200 мм и толщиной стенки 25 мм. Длина рабочей части неразъемного кристаллизатора 700 мм. Толщина двутавровой оболочки на выходе из неразъемного кристаллизатора 15 мм. Скорость вращения эксцентриковых валов 90 об/мин, скорость выхода двутавровой заготовки из сборного кристаллизатора 3 м/мин.

Таким образом, заявляемое изобретение позволяет улучшить качество двутавровых заготовок за счет предотвращения образования дефектов и ликвации в двутавровой заготовке и увеличить производительность процесса непрерывного литья за счет увеличения скорости вытягивания оболочки.

Литература.

1. Комратов Ю.С., Лехов О.С.Совершенствование производства проката в условиях НТМК. Екатеринбург: Изд-во «Банк культурной информации», 2002. - 384 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077407C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2758485C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2674586C2 |

| Способ непрерывного литья заготовок и устройство для его осуществления | 2019 |

|

RU2761373C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2754336C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2658761C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2018 |

|

RU2712158C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2020 |

|

RU2742407C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2023 |

|

RU2828457C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ДЕФОРМАЦИИ МЕТАЛЛА | 1993 |

|

RU2073586C1 |

Изобретение относится к области металлургии. Устройство непрерывного литья двутавровых заготовок содержит неразъемный кристаллизатор (1) с сечением рабочей полости в виде двутавра. На торцах кристаллизатора (1) закреплены боковые стенки (10, 11) разъемной части кристаллизатора. Стенки (10, 11) совместно с профилированными стенками-бойками (8, 9) образуют разъемную часть сборного кристаллизатора. Металл подают в кристаллизатор (1), где формируют двутавровую оболочку (13) затвердевшего металла с жидкой фазой (12) и перемещают ее в стенки-бойки разъемной части кристаллизатора. Циклическим воздействием стенками-бойками на две стенки оболочки производят гибку этих стенок и образуют полки двутавра. По мере прохождения оболочки через стенки-бойки происходит сближение стенок оболочки и вытеснение жидкого металла, а также его перемешивание. Стенку двутавра образуют при полном смыкании стенок оболочки. Заготовку формируют в условиях, близких к всестороннему сжатию, поскольку со стороны стенок на оболочку воздействуют сжимающие напряжения, а со стороны жидкой фазы – гидростатическое давление, что исключает возникновение трещин в оболочке. Обеспечивается повышение качества двутавровых заготовок и повышение производительности процесса непрерывного литья. 2 н.п. ф-лы, 4 ил., 1 пр.

1. Способ непрерывного литья двутавровых заготовок, включающий подачу жидкого металла в неразъемный кристаллизатор, имеющий в сечении рабочей полости двутавр, отличающийся тем, что подвижными профилированными стенками-бойками и боковыми стенками разъемной части сборного кристаллизатора формируют из двутавровой оболочки с жидкой фазой двутавровую заготовку путем смыкания двух противоположных стенок оболочки до их полного соприкосновения, при этом обеспечивают приложение сил подпора на наружные поверхности двух других стенок оболочки и одновременно вытягивают оболочку с жидкой фазой из неразъемного кристаллизатора и продвигают ее через разъемную часть сборного кристаллизатора.

2. Устройство непрерывного литья двутавровых заготовок, содержащее неразъемный кристаллизатор, имеющий в сечении рабочей полости двутавр, отличающееся тем, что на торцах неразъемного кристаллизатора закреплены две боковые стенки, расстояние между внутренними рабочими поверхностями которых равно высоте двутавровой заготовки, причем указанные две боковые стенки образуют замкнутую разъемную часть сборного кристаллизатора совместно с двумя подвижными профилированными стенками-бойками, при этом на выходе сечение сборного кристаллизатора соответствует заданному сечению двутавровой заготовки.

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ С ПОСЛЕДУЮЩЕЙ ПРОКАТКОЙ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ФАСОННЫХ ПРОФИЛЕЙ, В ЧАСТНОСТИ ДВУТАВРОВЫХ ПРОФИЛЕЙ ИЗ СТАЛИ | 2001 |

|

RU2283203C2 |

| JP 4210850 A, 31.07.1992 | |||

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2674586C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК БАЛОК (ВАРИАНТЫ) | 1993 |

|

RU2125922C1 |

| Установка для протравливания посевных семян хлопчатника | 1949 |

|

SU91104A1 |

Авторы

Даты

2023-04-17—Публикация

2022-11-09—Подача