Изобретение относится к металлургии и может быть использовано при производстве биметаллических полос в частности для оборонной промышленности.

Известен способ изготовления биметаллической полосы, при котором осуществляют совместную прокатку подготовленных слоев, диффузионный отжиг, последующую холодную прокатку с последующим отжигом. Диффузионный отжиг проводят при достижении суммарной деформации, определяемой условием: Е=-0,0543(Нпл/Нос)2+2,5686(Нпл/Нос)+49,4, где Е - суммарная деформация ленты от исходного состояния. Каждый последующий отжиг проводят при достижении суммарной деформации, определяемой условием: Е≤-0,23(Нпл/Нос)2+9,8(Нпл/Нос)-11,2 (патент на изобретение РФ №2613543, опубл. 17.03.2017 г.).

Наиболее близким по совокупности существенных признаков и технической сущности к предлагаемому изобретению, выбранному за прототип, является способ получения биметаллической полосы, включающий подачу в кристаллизатор полосы основного металла в твердом состоянии, подачу в кристаллизатор жидкого металла плакирующего слоя, соединение плакирующего слоя с полосой основного металла на выходе из кристаллизатора при сближении кристаллизующейся корочки плакирующего слоя с полосой основного металла, одновременном обжатии и вытягивании биметаллической полосы подвижными профилированными стенками разъемного кристаллизатора, при этом вытягивание биметаллической полосы из разъемного кристаллизатора осуществляют со скоростью

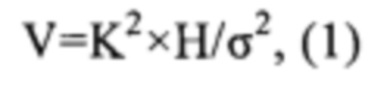

где K - коэффициент кристаллизации,

Н - высота расплава плакирующего металла в кристаллизаторе, мм;

σ - толщина корочки плакирующего слоя на выходе из кристаллизатора, мм,

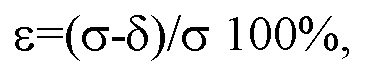

обжатие биметаллической полосы бойками осуществляют со степенью деформации, обеспечивающей взаимное смещение основной полосы и плакирующего слоя и возникновение сжимающих напряжений в очаге деформации биметаллической полосы, которую определяют по выражению:

где δ - толщина плакирующего слоя, мм,

создают натяжение полосы основного металла при ее прохождении через жидкий металл плакирующего слоя, при этом скорость v ее прохождения через жидкий металл плакирующего слоя выбирают из выражения:

(патент на изобретение РФ №2774407, опубл. 05.02.2021 г.).

Однако данный способ не позволяет расширить сортамент и обеспечить получение биметаллической полосы высокого качества. Это связано с тем, что если при прохождении основной полосы через расплав стали плакирующих слоев не выполняется ограничение (2) по скорости V вытягивания биметаллической полосы из кристаллизатора, происходит оплавление основной полосы и уменьшение ее толщины и не обеспечивается заданное соотношение слоев биметаллической полосы. Для расширения сортамента биметаллов необходимо увеличивать толщину плакирующих слоев и согласно зависимости (1) следует уменьшать скорость вытягивания биметаллической полосы из кристаллизатора. Но уменьшение скорости вытягивания V согласно выражения (2) приведет к увеличению времени нахождения основной полосы биметалла в расплаве металла плакирующих слоев и, соответственно, к оплавлению основной полосы. Таким образом, данный способ не обеспечивает качество биметаллических полос, что особенно важно для оборонной промышленности.

Технической задачей изобретения является улучшение качества биметаллических полос за счет обеспечения заданного соотношения толщин ее слоев.

Достигаемым при этом техническим результатом является расширение сортамента биметаллических полос.

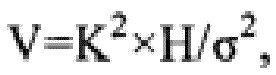

Техническая задача достигается тем, что в способе получения биметаллической полосы, включающем подачу в кристаллизатор основной полосы из металлокерамики, подачу в кристаллизатор жидкого металла плакирующего слоя из стали, соединение плакирующего слоя с основной полосой из металлокерамики на выходе из кристаллизатора при сближении кристаллизующейся корочки плакирующего слоя из стали с полосой из металлокерамики, одновременном обжатии и вытягивании биметаллической полосы подвижными профилированными стенками разъемного кристаллизатора, при этом вытягивание биметаллической полосы из разъемного кристаллизатора осуществляют со скоростью

где K - коэффициент кристаллизации,

Н - высота расплава плакирующего металла в кристаллизаторе, мм;

σ - толщина корочки плакирующего слоя на выходе из кристаллизатора, мм,

обжатие биметаллической полосы бойками осуществляют со степенью деформации ε, обеспечивающей взаимное смещение основной полосы из керамики и плакирующего слоя из стали, которую определяют по выражению:

где δ - толщина плакирующего слоя,

отличающийся тем, что основная полоса выполнена из металлокерамики и проходит через жидкий металл плакирующего слоя без натяжения.

Сравнение заявляемого технического решения с прототипом показывает, что оно отличается следующими признаками:

- полоса выполнена из металлокерамики;

- основная полоса проходит через жидкий металл плакирующего слоя без натяжения.

Поэтому можно предположить, что заявляемое техническое решение соответствует критерию «новизна».

В результате опытно-промышленных испытаний установлено, что при прохождении основной полосы из стали в твердом состоянии через расплав стали плакирующих слоев из-за оплавления происходит уменьшение ее толщины. Причем уменьшение толщины основной полосы зависит от времени ее прохождения через расплав стали плакирующих слоев, которое определяется скоростью вытягивания биметаллического слитка из кристаллизатора. Выполнение основной полосы из металлокерамики позволит исключить ее оплавление независимо от времени ее нахождения в расплаве и обеспечит получения заданного соотношения толщин слоев, то есть улучшить качество биметаллических полос.

Кроме того, не происходит коробление основной полосы из металлокерамики при ее прохождении через расплав стали плакирующих слоев, что способствует снижению разнотолщинности плакирующих слоев и улучшению качества биметаллических полос.

Как известно одной из проблем при производстве биметаллов является необходимость увеличения толщины плакирующих слоев. Предлагаемый способ позволяет увеличить толщину плакирующих слоев за счет снижения скорости вытягивания биметаллической полосы из кристаллизатора и соответственно увеличения времени кристаллизации плакирующих слоев из стали, при этом и не требуется выполнять ограничения на скорость V вытягивания биметаллической полосы из разъемного кристаллизатора.

Все это в совокупности способствует улучшению качества и расширению сортамента биметаллических полос.

В результате патентно-информационных исследований заявляемая совокупность признаков выявлена не была, поэтому заявляемое техническое решение соответствует критерию «изобретательский уровень».

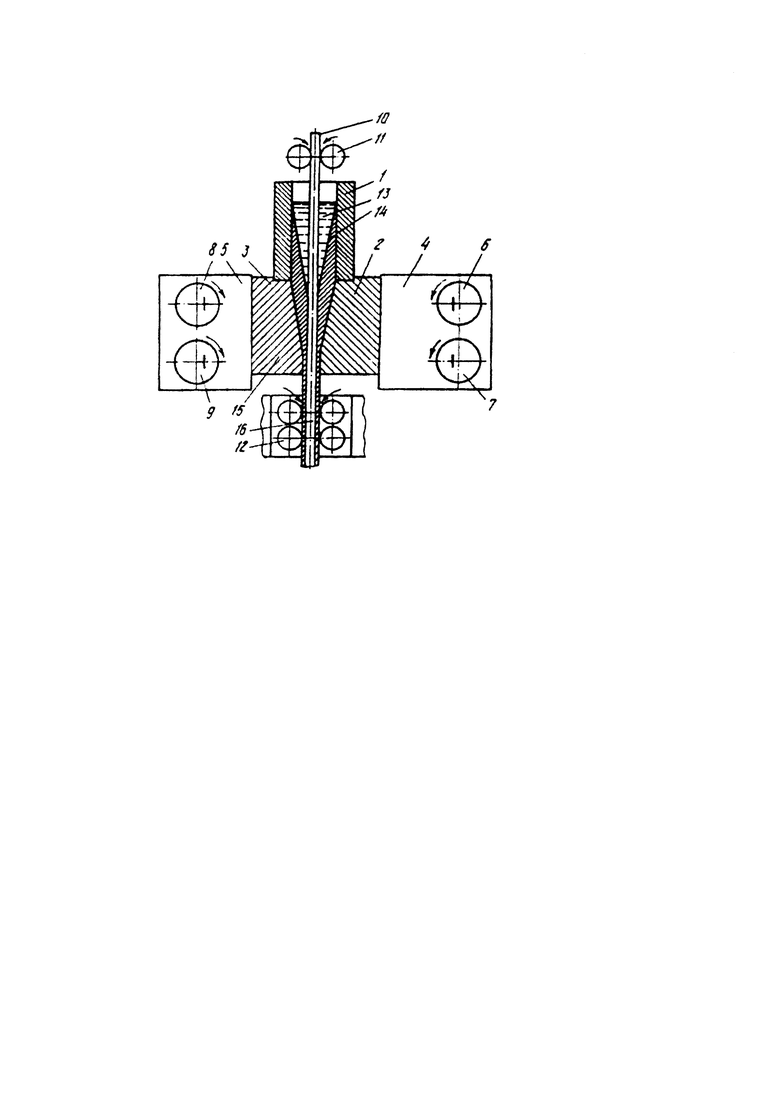

На рисунке показано устройство для получения биметаллической полосы.

Устройство включает водоохлаждаемый кристаллизатор 1, который имеет постоянный контакт с бойками 2 и 3, наклонные поверхности которых являются продолжением полости кристаллизатора 1. Бойки 2 и 3 крепятся соответственно на суппортах 4 и 5. Каждый суппорт установлен на двух эксцентриковых валах: четвертый на валах 6 и 7, пятый на валах 8 и 9. Эксцентриковые валы 6, 7, 8, и 9 являются приводными. Устройство имеет подающий механизм с роликами 11. Вытягивание биметаллической полосы 16 из кристаллизатора 1 осуществляется с помощью тянущих роликов 12.

Способ осуществляется следующим образом. Жидкий металл плакирующего слоя 13 заливается в водоохлаждаемый кристаллизатор 1, совершающий возвратно-поступательные вертикальные перемещения с частотой, равной угловой скорости эксцентриковых валов. Одновременно с помощью подающего механизма 11 и тянущих роликов 12 через кристаллизатор 1 пропускают с заданной скоростью основную полосу из металлокерамики 10 в твердом состоянии без натяжения, которая является средним слоем биметаллической полосы 16. За счет отвода тепла стенками кристаллизатора 1 образуется замкнутая оболочка 14 металла плакирующего слоя. Далее оболочка 14 с жидкой фазой 13 и с основной полосой 10 поступают в бойки 2 и 3 разъемного кристаллизатора. Бойки 2 и 3 одновременно с деформацией оболочки 14 с жидкой фазой 13 продвигают ее по направлению непрерывного литья. По мере прохождения оболочки 14 с жидкой фазой 13 через рабочие поверхности бойков 2 и 3 происходит сближение стенок оболочки 14 и приближение их к полосе 10. Затем происходит смыкание стенок оболочки 14 с полосой 10 и обжатие биметаллической полосы с заданной степенью деформации. Калибрующие участки бойков 15 обеспечивают получение заданных размеров биметаллической полосы и плакирующих слоев.

Пример. В процессе получения биметаллической полосы в кристаллизатор подают расплав металла плакирующего слоя - сталь 13ХФС, а через кристаллизатор пропускают полосу из металлокерамики, например керамет Т4500А, толщиной 20 мм и шириной 500 мм. Высота расплава плакирующего слоя в кристаллизаторе - 700 мм. Толщина оболочки плакирующего слоя, выходящей из кристаллизатора - 20 мм. Скорость вытягивания биметаллической полосы V=K2×H/σ2=202×700/202=0,7 м/мин. Время прохождения основной полосы из металлокерамики через расплав стали плакирующих слоев t=H/v=0,7/0,7=1 мин = 60 сек. Отсюда следует, что время нахождения основной полосы из металлокерамики в расплаве равное 60 сек. Толщина плакирующих слоев равна 10 мм и их степень деформации равна 50%. Как показали исследования, такая степень деформации плакирующих слоев обеспечит их смещение относительно основной полосы, что способствует разрушению нежелательных межслойных образований и, соответственно, повышению прочности соединения слоев биметаллической полосы.

Таким образом, заявляемое техническое решение позволяет улучшить качество биметаллических полос за счет обеспечения заданного соотношения слоев биметалла, увеличения толщины плакирующих слоев и расширить их сортамент.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2020 |

|

RU2742407C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2018 |

|

RU2712158C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2758485C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077407C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2674586C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ДВУТАВРОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2794362C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2658761C2 |

| Способ непрерывного литья заготовок и устройство для его осуществления | 2019 |

|

RU2761373C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2754336C2 |

| СПОСОБ НЕПРЕРЫВНОГО МЕТАЛЛОПОКРЫТИЯ НА ЛИСТОВОЙ МЕТАЛЛ | 2004 |

|

RU2276200C1 |

Изобретение относится к области непрерывного литья. Способ получения биметаллической полосы включает подачу в кристаллизатор основной полосы, подачу в кристаллизатор жидкой стали плакирующего слоя и соединение плакирующего слоя с основной полосой на выходе из разъемного кристаллизатора при сближении кристаллизующейся корочки плакирующего слоя с основной полосой и одновременном обжатии и вытягивании биметаллической полосы подвижными бойками разъемного кристаллизатора. Биметаллическую полосу вытягивают из кристаллизатора со скоростью V, м/мин, определяемой по выражению V=K2×H/σ2, где K – коэффициент кристаллизации, Н – высота расплава плакирующего металла в кристаллизаторе, мм, σ – толщина корочки плакирующего слоя на выходе из кристаллизатора, мм. Основную полосу выполняют из металлокерамики и осуществляют ее прохождение через жидкий металл плакирующего слоя без натяжения. Выполнение основной полосы из металлокерамики позволяет исключить ее коробление и оплавление в расплаве плакирующего слоя, что способствует снижению разнотолщинности плакирующих слоев и получению заданного соотношения толщин слоев. Обжатие биметаллической полосы бойками осуществляют со степенью деформации, обеспечивающей взаимное смещение основной полосы и плакирующего слоя. Обеспечивается повышение качества биметаллических полос. 1 ил., 1 пр.

Способ получения биметаллической полосы, включающий подачу в кристаллизатор основной полосы, подачу в кристаллизатор жидкого металла плакирующего слоя из стали, соединение плакирующего слоя с основной полосой на выходе из разъемного кристаллизатора при сближении кристаллизующейся корочки плакирующего слоя из стали с основной полосой, одновременном обжатии и вытягивании биметаллической полосы подвижными бойками разъемного кристаллизатора, при этом вытягивание биметаллической полосы из кристаллизатора осуществляют со скоростью V, м/мин, определяемой по выражению

V=K2×H/σ2,

где K – коэффициент кристаллизации;

Н – высота расплава плакирующего металла в кристаллизаторе, мм;

σ – толщина корочки плакирующего слоя на выходе из кристаллизатора, мм,

обжатие биметаллической полосы бойками осуществляют со степенью деформации ε, обеспечивающей взаимное смещение основной полосы и плакирующего слоя, которую определяют по выражению

ε=(σ-δ)/σ 100%,

где δ – толщина плакирующего слоя, мм,

отличающийся тем, что основную полосу выполняют из металлокерамики и осуществляют ее прохождение через жидкий металл плакирующего слоя без натяжения.

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2020 |

|

RU2742407C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2758485C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2018 |

|

RU2712158C1 |

| RU 2064364 C1, 27.07.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086346C1 |

| Устройство для непрерывного литья биметаллического полуфабриката | 1975 |

|

SU582042A1 |

| US 5855238 A, 05.01.1999 | |||

| US 6565925 B1, 20.05.2003 | |||

| US 7024750 B2, 11.04.2006. | |||

Авторы

Даты

2024-10-14—Публикация

2023-11-13—Подача