Изобретение относится к металлургии, а именно к непрерывному литью заготовок.

Известен способ получения сортовых заготовок из сляба, включающий его деформирование и разделение двумя синхронно перемещающимися по замкнутой траектории бойками с разделяющими выступами, в котором разделение сляба на ряд заготовок производят одновременно с обжатием разделяемых участков сляба по двум взаимно перпендикулярным направлениям (А.С. №1352761, B23D 23/10, 1985).

Одним из недостатков данного способа является недостаточно хорошее качество получаемых из непрерывнолитого сляба сортовых заготовок, поскольку ликвационный слой сляба остается в центральной и боковых зонах сортовой заготовки.

Наиболее близким по технологической сущности к предлагаемому изобретению является способ непрерывного литья заготовок (патент RU №2658761, опубл. 17.05.2018), выбранный за прототип, заключающийся в том что способ непрерывного литья заготовок, включает подачу металла в неразъемный кристаллизатор вплотную состыкованный с разъемным, формирование заготовки с жидкой сердцевиной в разъемном кристаллизаторе и одновременное вытягивание ее из разъемного кристаллизатора, формирование разделяющими выступами разъемного кристаллизатора нескольких заготовок, соединенных перемычками, осуществляют в два этапа, на первом осуществляют разделяющими выступами калиброванных стенок в направлении перпендикулярном оси движения слитка смыкание широких стенок оболочки и исключение жидкой фазы с образованием перемычек, на втором- одновременное обжатие каждой заготовки по двум взаимноперпендикулярным направлениям, с последующим разделением на отдельные заготовки после кристаллизатора.

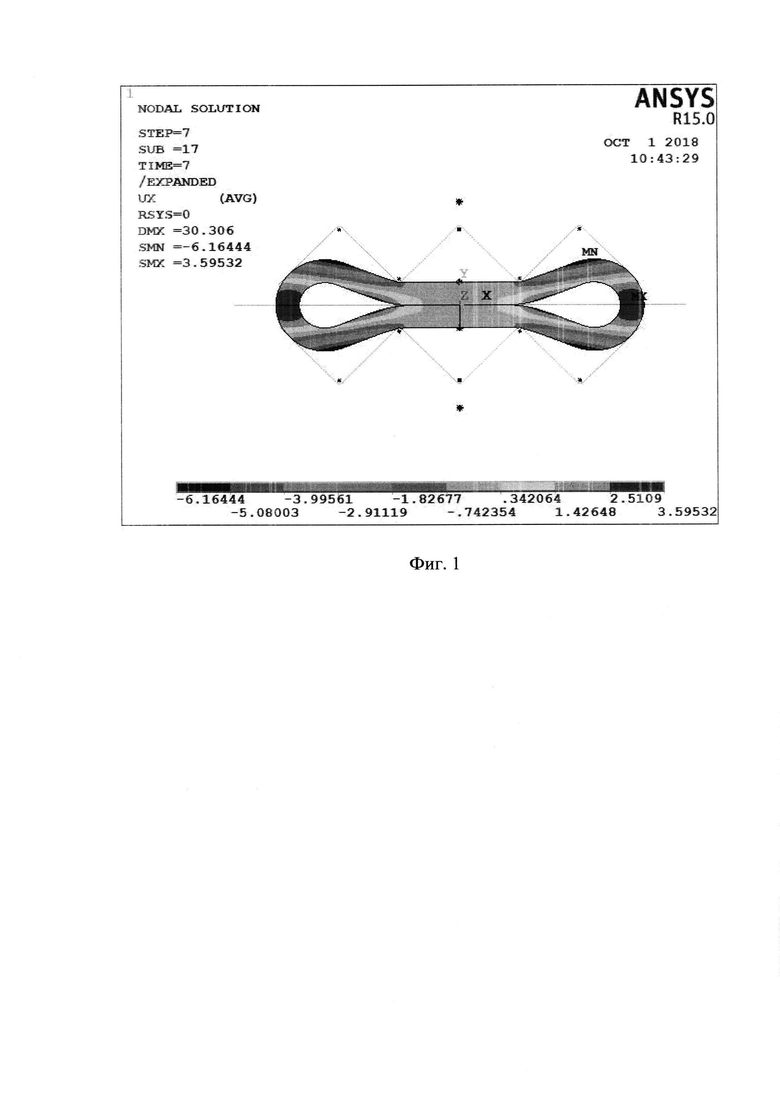

Одним из недостатков данного способа является невозможность при сравнительно небольших толщинах оболочки с жидкой фазой получить из нее несколько заготовок заданных размеров. Как показали результаты теоретического исследования при формировании разделяющими выступами широких стенок-бойков трех заготовок сечением 70×70 мм из оболочки с жидкой фазой толщиной 20 мм и сечением 100×315 мм происходит только смыкание широких стенок оболочки с вытеснением жидкой фазы без образования трех заготовок (фиг. 1, результаты расчета с использованием прикладного пакета ANSYS).

Недостатком данного способа также является получение нескольких заготовок из оболочки с жидкой фазой прямоугольного сечения, что требует иметь в устройстве дополнительно состыкованные с широкими стенками две боковые стенки разъемного кристаллизатора с вырезами, что усложняет конструкцию устройства, а из-за износа контактных поверхностей широких и узких стенок в зоне стыка образуются зазоры, в которые происходит затекание металла с образованием заусенцев па поверхностях заготовок, что снижает их качество.

Технической задачей изобретения является устранение указанных недостатков, а именно: повышение стабильности процесса непрерывного литья заготовок и как следствие улучшения их качества.

Техническая задача достигается тем, что в способе непрерывного литья заготовок, включающем подачу металла в неразъемный кристаллизатор, вплотную состыкованный с разъемным, формирование заготовки с оболочкой и жидкой сердцевиной в неразъемном кристаллизаторе и одновременное вытягивание ее из неразъемного кристаллизатора, формирование разделяющими выступами разъемного кристаллизатора нескольких заготовок, соединенными перемычками, осуществляемое в два этапа, на первом из которых разделяющими выступами стенок-бойков разъемного кристаллизатора, в направлении, перпендикулярном оси движения заготовки, осуществляют смыкание стенок оболочки и исключение жидкой фазы с образованием перемычек, а на втором этапе - одновременное обжатие каждой заготовки по двум взаимноперпендикулярным направлениям, и разделение соединенных перемычками заготовок на отдельные заготовки после выхода из разъемного кристаллизатора, отличающийся тем, что в неразъемном кристаллизаторе боковые стенки которого выполняют в виде полукруга с радиусом, равным половине толщины полости кристаллизатора, формируют заготовку с круглыми боковыми поверхностями, содержащую оболочку и жидкую фазу, толщина которой составляет 10-15% от толщины заготовки, при этом разделяющими выступами стенок-бойков разъемного кристаллизатора формируют несколько заготовок, соединенных перемычками, с одновременным обжатием каждой из упомянутых заготовок по двум взаимноперпендикулярным направлениям с исключением из них жидкой фазы.

При обжатии каждой заготовки с жидкой фазой по двум взаимноперпендикулярным направлениям происходит перемешивание и вытеснение жидкой фазы из каждой заготовки, что предотвращает образование ликвационной зоны в каждой заготовке и способствует улучшению качества заготовок.

Кроме того, наличие жидкой фазы толщиной 10-15% от толщины заготовки обеспечивает получение нескольких заготовок заданных размеров, что повышает стабильность процесса непрерывного литья. Также формирование раздедяющими выступами стенок-бойков заготовок осуществляют из заготовки с полукруглыми боковыми поверхностями (фигура 1), что в сравнении с заготовкой с плоскими боковыми поверхностями позволяет существенно уменьшить обжатия при формировании двух сторон квадратной заготовки из полукруглой боковой поверхности заготовки, а также исключить из конструкции устройства две боковые стенки сборного кристаллизатора и предотвратить образование заусенцев на поверхностях заготовок, что способствует улучшению их качества.

Наиболее близким по технологической сущности к предлагаемому изобретению является устройство непрерывного литья заготовок, принятое за прототип, заключающийся в том, что в устройстве непрерывного литья заготовок, содержащее неразъемный кристаллизатор, размещенный перед разъемным, механизм качания каждой широкой стенки представляет собой суппорт, установленный на двух параллельных горизонтальных эксцентриковых валах с синхронным приводом их перемещения, каждая широкая стенка разъемного кристаллизатора имеет увеличивающиеся в направлении непрерывного литья разделяющие выступы, а узкие стенки разъемного кристаллизатора имеют вырезы, принимающие на выходе из кристаллизатора форму боковой поверхности заготовки.

Недостатком данного устройства является наличие в нем двух дополнительных боковых стенок разъемного кристаллизатора, состыкованных с широкими стенками, что усложняет конструкцию устройства, а из-за износа их контактных поверхностей в зоне стыка образуются зазоры, в которые происходит затекание металла с образованием заусенцев на поверхностях заготовок, что снижает их качество.

Также недостатком данного устройства является то, что неразъемный кристаллизатор имеет плоские боковые стенки, что при формировании заготовок из прямоугольной оболочки с жидкой фазой приводит к увеличению обжатий и образованию заусенцев на поверхностях двух крайних заготовок, что снижает их качество.

Поставленная задача также достигается тем, что в устройстве непрерывного литья заготовок содержащее неразъемный кристаллизатор, размещенный перед разъемным, механизм качания боковых стенок кристаллизаторов, представляющий собой суппорты, установленные каждый на двух параллельных горизонтальных эксцентриковых валах с синхронным приводом их перемещения, при этом на стенках-бойках разъемного кристаллизатора выполнены разделяющие выступы, размеры которых выполнены увеличивающимися в направлении непрерывного литья, отличающееся тем, что боковые стенки неразъемного кристаллизатора выполнены в виде полукруга с радиусом, равным половине толщины полости кристаллизатора, а калибровка разделяющих выступов стенок-бойков разъемного кристаллизатора выполнена с обеспечением при сведенном положении стенок-бойков образования закрытой полости и получения одновременно нескольких заготовок, соединенных перемычками, на выходе из упомянутой закрытой полости.

Объединение двух технических решений в одной заявке обусловлено единым изобретательским замыслом.

При проведении патентно-информационных исследований заявляемые совокупности признаков выявлены не были, поэтому можно предположить, что заявляемые технические решения соответствуют критерию «изобретательский уровень»

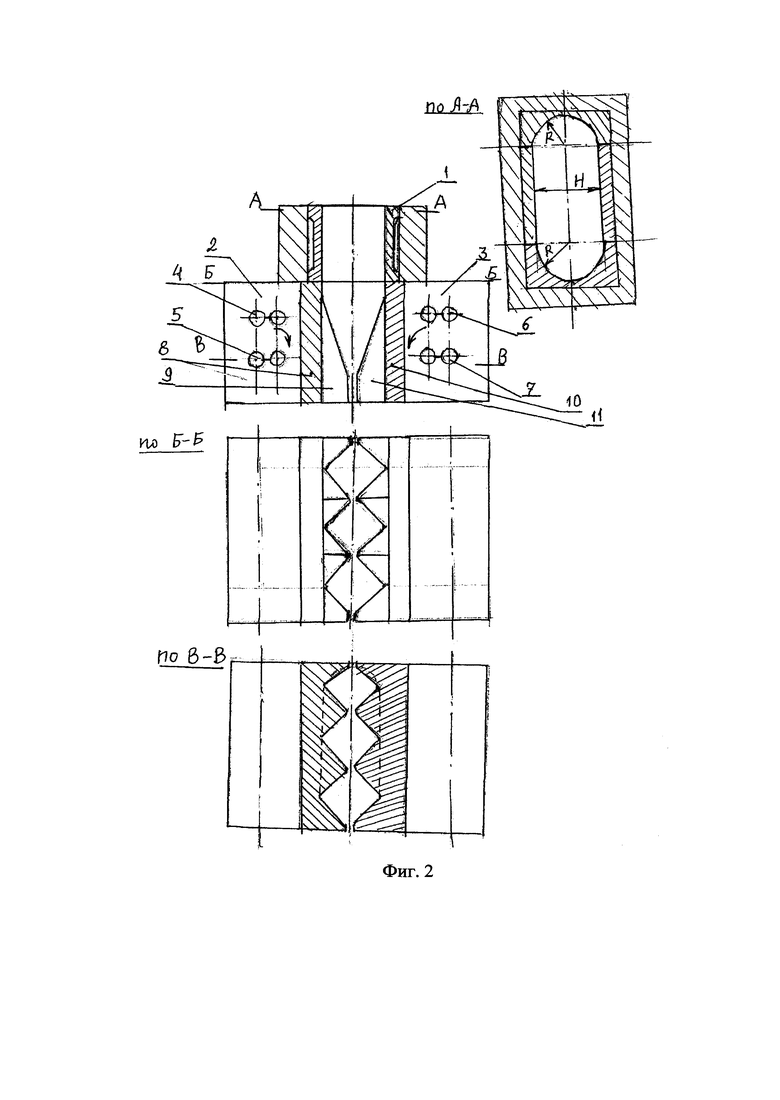

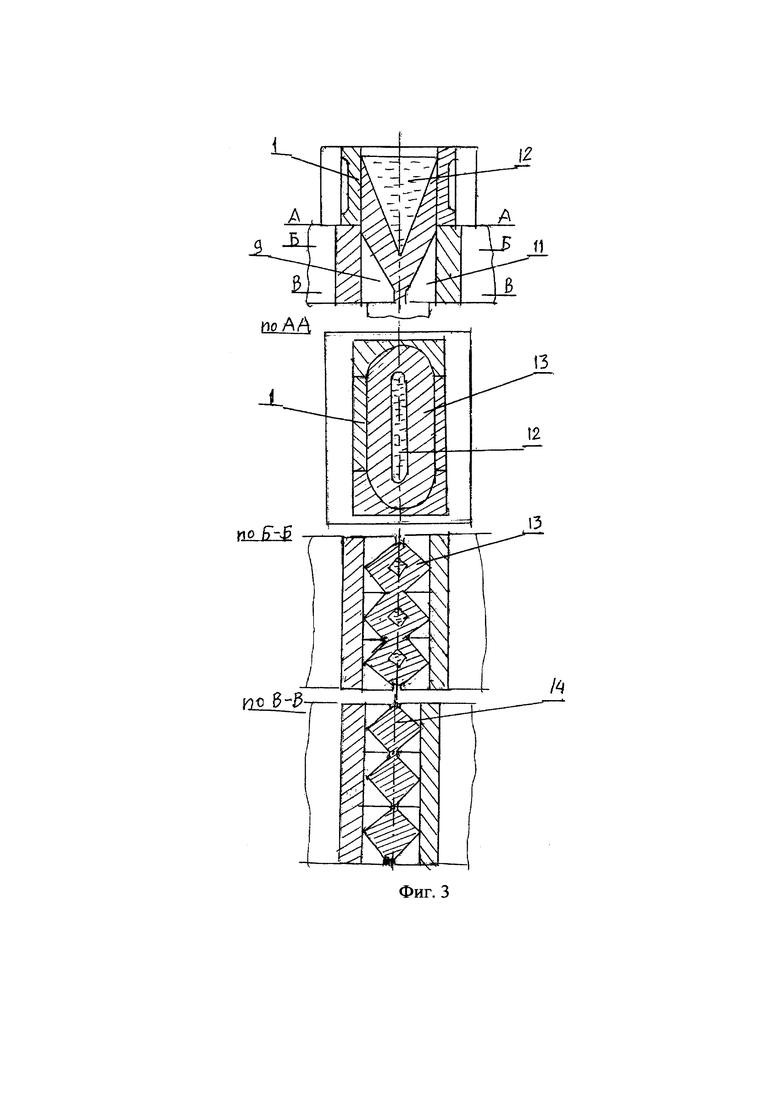

На фигуре 2 изображено устройство для непрерывного литья заготовок, а на фигуре 3 показан способ непрерывного литья заготовок.

Устройство (фигура 2) состоит из водоохлаждаемого неразъемного кристаллизатора 1 и двух подвижных суппортов 2 и 3 разъемного кристаллизатора. Каждый суппорт установлен на двух эксцентриковых валах: второй на 4 и 5, третий на 6 и 7. К суппорту 2 крепится стенка-боек 8 с разделяющими выступами 9, к суппорту 3 крепится стенка-боек 10 с разделяющими выступами 11. Калибровка разделяющих выступов стенок-бойков 8 и 10 выполнена таким образом, что при сведенном положении стенок - бойков 8 и 10 они в совокупности образуют закрытую полость разъемного кристаллизатора, которая обеспечивает на выходе из разъемного кристаллизатора одновременное получение нескольких заготовок заданного сечения, соединенных перемычками. Синхронное вращение эксцентриковых валов 4, 5, 6 и 7 осуществляется от любого известного привода. Вытягивание заготовки из сборного кристаллизатора осуществляется с помощью стенок-бойков 8 и 10 при продольном разделении заготовки и тянущего устройства на холостом ходу.

Сущность способа непрерывного литья заготовок заключается в следующем (фигура 3).

Жидкий металл 12 заливается в неразъемный водоохлаждаемый кристаллизатор 1, который совершает синхронные возвратно-поступательные движения. За счет отвода тепла водоохлаждаемыми стенками неразъемного кристаллизатора 1 образуется замкнутая оболочка заданного периметра 13 с жидкой фазой 12. Далее оболочка 13 с жидкой фазой 12 с помощью тянущего устройства подается в разъемный кристаллизатор. При этом на оболочку 13 начинают воздействовать разделяющие выступы стенок-бойков 8 и 10, высота которых постепенно увеличивается в направлении непрерывного литья. По мере продвижения оболочки 13 с жидкой фазой 12 через разделяющие выступы стенок-бойков 8 и 10 разъемного кристаллизатора происходит формирование сортовых заготовок. По мере продвижения заготовок с жидкой фазой происходит под действием поверхностей разделяющих выступов стенок-бойков 8 и 10 одновременное обжатие каждой заготовки по двум взаимно перпендикулярным направлениям с исключением жидкой фазы и образование заготовок 14, соединенных перемычками. Разделение заготовок, соединенных перемычками, на отдельные заготовки осуществляется после их выхода из кристаллизатора.

ПРИМЕР (для опытной установки ОАО "Уральский трубный завод):

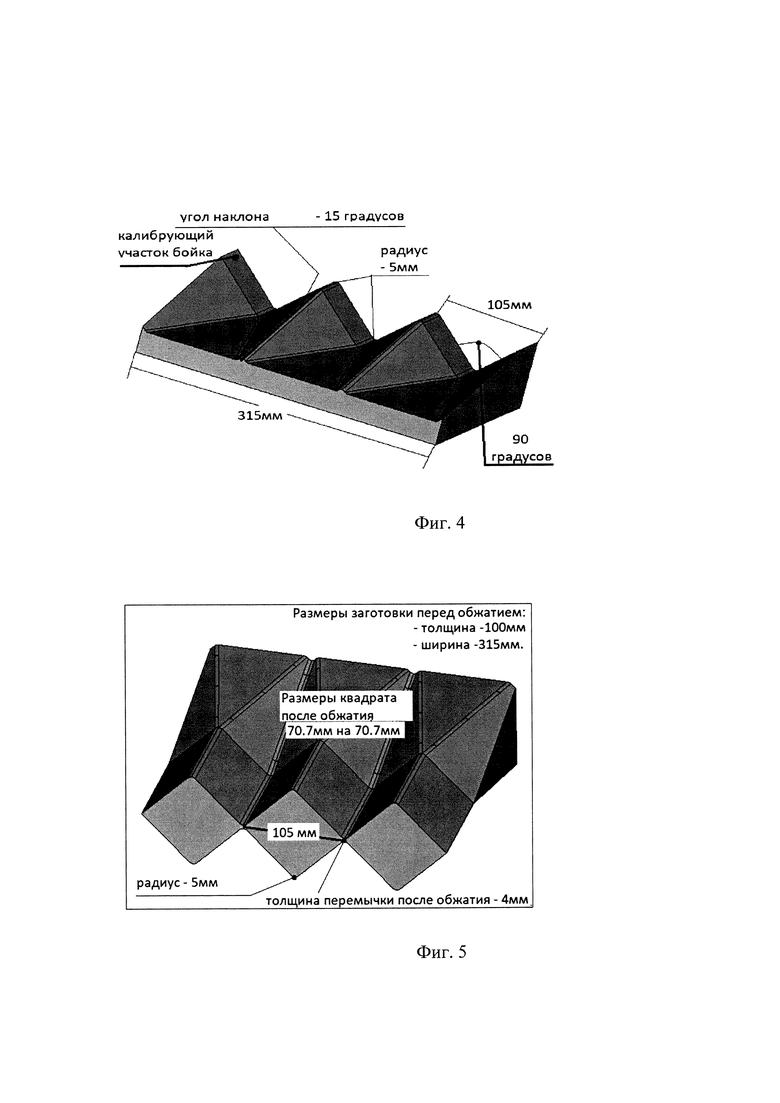

В устройстве непрерывного литья заготовок отливаются три сортовые заготовки из углеродистой стали Ст. 3 сечением 70*70 мм, соединенные перемычками. Размеры полости кристаллизатора в верхней части 100*315 мм. Высота неразъемного кристаллизатора 1000 мм, длина бойковой части с разделяющими выступами 150 мм, угол наклона грани разделяющих выступов к вертикали 15°. Высота раздедяющего выступа на выходе из кристаллизатора 48 мм. Скорость выхода заготовок из кристаллизатора 0,3 м/мин. Толщина перемычек между сортовыми заготовками 4 мм. На фиг. 4 изображена стенка - боек с разделяющими выступами, а на фиг. 5 показано объемное изображение трех сортовых заготовок, соединенных перемычками.

Таким образом, заявляемые технические решения позволяют повысить стабильность процесса непрерывного литья нескольких заготовок и как следствие улучшить их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2674586C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2658761C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077407C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2758485C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ДВУТАВРОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2794362C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2754336C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2018 |

|

RU2712158C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2020 |

|

RU2742407C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2023 |

|

RU2828457C1 |

| Устройство для непрерывного литья и деформации плоских заготовок | 2019 |

|

RU2725258C1 |

Изобретение относится к области металлургии. Способ непрерывного литья заготовок включает подачу металла в неразъемный кристаллизатор, вплотную состыкованный с разъемным, формирование заготовки с жидкой сердцевиной в неразъемном кристаллизаторе, формирование разделяющими выступами разъемного кристаллизатора нескольких заготовок с перемычками и разделение этих заготовок после разъемного кристаллизатора. В неразъемном кристаллизаторе, боковые стенки которого выполняют в виде полукруга с радиусом, равным половине толщины полости кристаллизатора, формируют заготовку с круглыми боковыми поверхностями, содержащую оболочку и жидкую фазу, толщина которой составляет 10-15% от толщины заготовки. Формирование заготовок в разъемном кристаллизаторе осуществляют в два этапа: разделяющими выступами стенок-бойков в направлении, перпендикулярном оси движения заготовки, осуществляют смыкание стенок оболочки и исключение жидкой фазы с образованием перемычек, а затем одновременно обжимают каждую заготовку по двум взаимоперпендикулярным направлениям с исключением из них жидкой фазы. Обеспечивается повышение стабильности процесса литья нескольких заготовок, что приводит к улучшению их качества. 2 н.п. ф-лы, 5 ил. 1 пр.

1. Способ непрерывного литья заготовок, включающий подачу металла в неразъемный кристаллизатор, вплотную состыкованный с разъемным, формирование заготовки с оболочкой и жидкой сердцевиной в неразъемном кристаллизаторе и одновременное вытягивание ее из неразъемного кристаллизатора, формирование разделяющими выступами разъемного кристаллизатора нескольких заготовок соединенными перемычками, осуществляемое в два этапа, на первом из которых разделяющими выступами стенок-бойков разъемного кристаллизатора в направлении, перпендикулярном оси движения заготовки, осуществляют смыкание стенок оболочки и исключение жидкой фазы с образованием перемычек, а на втором этапе – одновременное обжатие каждой заготовки по двум взаимоперпендикулярным направлениям, и разделение соединенных перемычками заготовок на отдельные заготовки после выхода из разъемного кристаллизатора, отличающийся тем, что в неразъемном кристаллизаторе, боковые стенки которого выполняют в виде полукруга с радиусом, равным половине толщины полости кристаллизатора, формируют заготовку с круглыми боковыми поверхностями, содержащую оболочку и жидкую фазу, толщина которой составляет 10-15% от толщины заготовки, при этом разделяющими выступами стенок-бойков разъемного кристаллизатора формируют несколько заготовок, соединенных перемычками, с одновременным обжатием каждой из упомянутых заготовок по двум взаимоперпендикулярным направлениям с исключением из них жидкой фазы.

2. Устройство непрерывного литья заготовок, содержащее неразъемный кристаллизатор, размещенный перед разъемным, механизм качания боковых стенок кристаллизаторов, представляющий собой суппорты, установленные каждый на двух параллельных горизонтальных эксцентриковых валах с синхронным приводом их перемещения, при этом на стенках-бойках разъемного кристаллизатора выполнены разделяющие выступы, размеры которых выполнены увеличивающимися в направлении непрерывного литья, отличающееся тем, что боковые стенки неразъемного кристаллизатора выполнены в виде полукруга с радиусом, равным половине толщины полости кристаллизатора, а калибровка разделяющих выступов стенок-бойков разъемного кристаллизатора выполнена с обеспечением при сведенном положении стенок-бойков образования закрытой полости и получения одновременно нескольких заготовок, соединенных перемычками, на выходе из упомянутой закрытой полости.

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2658761C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077407C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2674586C2 |

| Кристаллизатор машины непрерывного литья слябов | 1979 |

|

SU774063A1 |

| Способ непрерывной разливки | 1987 |

|

SU1458071A1 |

| US 3289257 A1, 06.12.1966 | |||

| НАТЯЖНОЕ УСТРОЙСТВО ЗАМКНУТОГО КАНАТНОГО ТЯГОВОГО ОРГАНА | 0 |

|

SU342799A1 |

Авторы

Даты

2021-12-07—Публикация

2019-07-16—Подача