Изобретение относится к металлообработке может быть использовано для базирования, ориентирования и зажима деталей в виде пластины с уступами для их механической обработки.

Известны самоцентрирующиеся тиски, содержащие основание на котором с возможностью поворота размещен корпус с ползунами, выполненными в виде двухгранных призм расположенными на осях, с возможностью фиксированного поворота в плоскости параллельной плоскости поворота корпуса (А.с. СССР №1750922 A1, кл. B23Q 3/06, опубл. 30.07.1992, бюл. №28).

Недостатком известной конструкции самоцентрирующихся тисков является невозможность базирования тонкостенных деталей, а именно пластин с уступами, с одновременным ориентированием и зажимом по уступу, сторонам детали и по ее торцу.

Известен самоцентрирующий механизм тисочного типа, содержащий основание в центре которого выполнено вертикальное сквозное отверстие, а на поверхности симметрично с обоих сторон данного отверстия выполнены пазы, где установлены ползуны имеющие губки и горизонтальные резьбовые отверстия в которые установлена двухсторонняя шпилька с правой и левой резьбой, вращение которой, осуществляется за вынесенный с одной стороны шпильки шестигранник, а в вертикальное сквозное отверстие основания установлена вилка, которая, контактируя с выточкой выполненной в середине двухсторонней шпильки при вращении удерживает ее от осевого смещения (Патент CN 104440256A, кл. B23Q 3/06, опубл. 25.03.2015).

Недостатком известной конструкции самоцентрирующихся тисков является невозможность базирования при обработке тонкостенных деталей в виде пластины с уступами, с одновременным ориентированием и зажимом по уступу, сторонам детали и по ее торцу. При обработке партии деталей и зажиме ее только губками, повторяемость точности первоначальной настройки соосности быстро сбивается, что не позволяет производить обработку деталей с минимальной трудоемкостью и требует постоянной подналадки и выверки. Кроме того, малая толщина детали в виде пластины при зажиме губками ползунов только в горизонтальной плоскости и отсутствии должной фиксации заготовки по вертикали при механической обработке, такой например, как сверление и фрезерование, т.к. силы обработки направлены как по горизонтали, так и по вертикали, может в итоге привести к вырыву детали из тисков. Также, недостатком является то, что при приложении чрезмерных нагрузок для зажима детали в горизонтальном направлении губками ползунов, с целью предотвращения вырыва детали из тисков при обработке, возможно деформирование самой детали. Также, при чрезмерном зажиме детали для ее надежного удержания, возможно ухудшение качества поверхности из-за вмятин и задиров в местах соприкосновения губок ползунов с заготовкой, особенно если ползуны будут выполнены с призматическими или плоскими губками с насечками для удержания заготовки.

Таким образом, недостатком данного приспособления является невозможность обеспечения надежного закрепления тонкостенных деталей в виде пластины и изготовления партии деталей с минимальными затратами на подналадку при высоком качестве ее геометрических параметров и поверхности.

Наиболее близким изобретением по технической сущности к предлагаемому является устройство с самоцентрирующимся механизмом для зажима корпусной цилиндрической тонкостенной детали с прямоугольным фланцем при ее механической обработке, содержащее площадку и основание выполненные в виде пластин, скрепленных между собою опорами, где площадка имеет пазы для крепления к столу обрабатывающего оборудования, а основание имеет отверстие для базирования детали и сквозные прорези, в прорезях установлены Г-образные ползуны таким образом, что зажимные губки располагаются над основанием, параллельно его плоскости, а выполненные в ползунах горизонтальные резьбовые отверстия, в которых установлена двухсторонняя шпилька с правой и левой резьбой, располагаются под ним, таким образом, что при вращении шпильки за шестигранник расположенный на одном из концов шпильки она взаимодействует с ползунами и осуществляет движение зажимных губок навстречу друг другу, в основании между прорезями для ползунов закреплена вилка, которая соединена с выточкой, выполненной в середине упомянутой двухсторонней шпильки, с возможностью удержания шпильки от осевого смещения при ее вращении, на площадке соосно отверстию основания установлена цилиндрическая стойка с резьбовым отверстием на торце в которое вворачивается болт с размещенной на нем шайбой с пазом для прижатия детали (Патент RU 2773979 C1, кл. B23Q 3/06, опубл. 14.06.2022, бюл. №17).

Недостатком данного устройства является невозможность базирования при обработке тонкостенных деталей в виде пластины с уступами, с одновременным ориентированием и зажимом по уступу, сторонам детали и по ее торцу, т.к. оно предназначено для базирования цилиндрических деталей с фланцем и отверстием. При зажиме тонкостенных деталей в виде пластины ее невозможно прижать к основанию болтом с размещенной на нем шайбой с пазом, т.к. в обрабатываемой детали может отсутствовать отверстие, для фиксации детали по торцу, через данное отверстие болтом с шайбой. При зажиме лишь губками Г-образных ползунов за стороны пластины точность базирования детали в виде соосности ее оси и оси инструмента недостаточна. Кроме того, губки Г-образных ползунов могут осуществлять зажим детали неравномерно из-за Г-образной формы, т.к. у такой формы ползунов на губках имеется плечо, при воздействии на которое силой, приводит к возникновению момента приводящего, в свою очередь, к перекосу детали в губках. Если при обработке партии деталей базирование осуществляется лишь за стороны заготовки, повторяемость точности первоначальной настройки соосности и расположения быстро сбивается, что не позволяет производить обработку деталей с минимальной трудоемкостью и требует постоянной подналадки и выверки. Кроме того, малая толщина детали при зажиме губками ползунов только в горизонтальной плоскости и отсутствии должной фиксации заготовки по вертикали при механической обработке, такой например, как сверление и фрезерование, т.к. силы обработки направлены как по горизонтали, так и по вертикали, может в итоге привести к вырыву детали из устройства. Также, недостатком является то, что при приложении чрезмерных нагрузок для зажима тонкостенной детали в виде пластины, в горизонтальном направлении губками ползунов, с целью предотвращения вырыва детали из устройства при обработке, возможно деформирование самой детали. Также, при чрезмерном зажиме детали для ее надежного удержания, возможно ухудшение качества поверхности из-за вмятин и задиров в местах соприкосновения губок ползунов с заготовкой, особенно если ползуны будут выполнены с насечками на губках для удержания заготовки за стороны заготовки в виде пластины.

Задачей изобретения является создание простой и технологичной конструкции зажимного устройства с самоцентрирующим механизмом обеспечивающего базирование тонкостенных деталей в виде пластины с уступами, с одновременным ориентированием и зажимом по уступу, сторонам детали и по ее торцу.

Технический результат заключается в обеспечении высокой точности базирования детали с минимальными потерями времени на подналадку и высокой надежности закрепления обрабатываемой детали в приспособлении, а также в высоком качестве поверхности и геометрии полученных деталей.

Данная задача решается, а технический результат достигается благодаря тому, что в предлагаемом зажимном устройстве с самоцентрирующимся механизмом содержащем площадку и основание выполненные в виде пластин, скрепленных между собою опорами, где площадка имеет пазы для крепления к столу обрабатывающего оборудования, а основание имеет сквозные прорези в которых установлены ползуны таким образом, что зажимные губки располагаются над основанием, параллельно его плоскости, а выполненные в ползунах горизонтальные резьбовые отверстия, в которых установлена двухсторонняя шпилька с правой и левой резьбой, располагаются под ним, таким образом, что при вращении шпильки за шестигранник расположенный на одном из концов шпильки она взаимодействует с ползунами и осуществляет движение зажимных губок навстречу друг другу, в основании между прорезями для ползунов закреплена вилка, которая соединена с выточкой, выполненной в середине упомянутой двухсторонней шпильки, с возможностью удержания шпильки от осевого смещения при ее вращении, согласно изобретения ползуны выполнены Т-образными, сверху к основанию закреплен винтом ступенчатый фиксатор, толщина губок ползуна и ступенчатого фиксатора равна толщине зажимаемой детали, а с помощью ввернутых в основание болтов на нем установлены пластинчатые прихваты с продолговатым отверстием и регулировочным винтом.

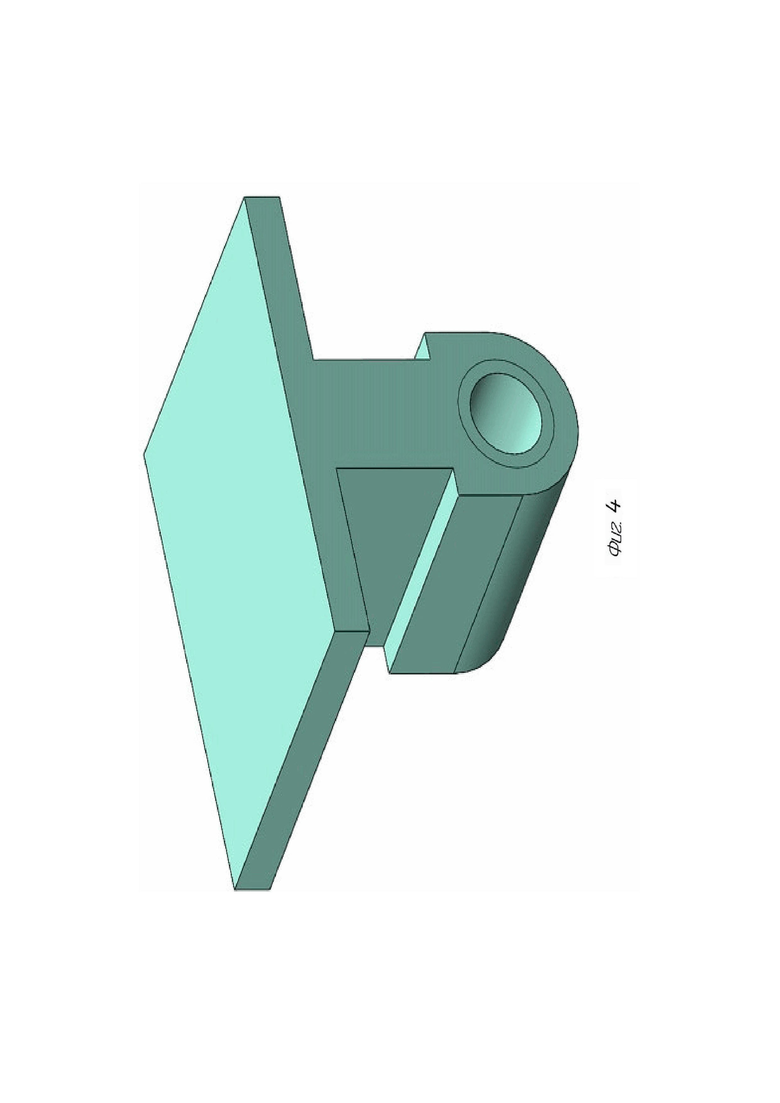

Предлагаемая конструкция устройства с самоцентрирующим механизмом благодаря ползунам выполнены Т-образными, имеет преимущество за счет большей поверхности контакта со сторонами заготовки пластины и надежной фиксации заготовки, т.к. при зажиме детали нагрузка от торца детали равномерно распределяется по всей поверхности губки благодаря их Т-образному исполнению исключающему возникновение момента и перекосы детали. Т-образное исполнение ползунов, когда при вращении шпильки за шестигранник, расположенный на одном из ее концов, вворачиваясь в горизонтальные резьбовые отверстия в ползунах, шпилька приводит их в движение навстречу друг другу, при этом т.к. ее ось расположена симметрично относительно губок Т-образных ползунов нагрузка при зажиме детали распределяется равномерно по губке исключая ее перекосы. Также, форма ползунов, когда толщина их губок равна толщине зажимаемой детали, наиболее актуальна при зажиме тонкостенных деталей в виде пластины, для обеспечения доступа к обрабатываемой поверхности детали, и возможности ее поджатия сверху, в данном случае пластинчатыми прихватами.

Также, устройство благодаря наличию жестко закрепленного винтом, сверху в основании, ступенчатого фиксатора позволяет жестко базировать деталь по ее сторонам, в т.ч. противоположной той которая прижимается губками ползунов, базирование также может осуществляться по ступени или прорези выполненной в детали. Дополнительное базирование детали сторонами, либо ступенью или прорезью по фиксатору, гарантирует повторяемость точности первоначальной настройки соосности и позволяет производить обработку деталей с минимальной трудоемкостью не требуя постоянной подналадки и выверки. Кроме того, толщина ступенчатого фиксатора равна толщине зажимаемой детали, что обеспечивает доступ к обрабатываемой поверхности детали, и дает возможность ее поджатия сверху, в данном случае пластинчатыми прихватами.

Кроме того, наличие установленных на основании пластинчатых прихватов с продолговатым отверстием в нем и регулировочным винтом гарантирует прижатие к основанию детали с помощью болтов установленных в продолговатые отверстия прихватов. При этом основание выполненное плоским гарантирует прижим заготовки всей своей нижней поверхностью к нему. Регулировочные винты установленные на прихватах позволяют прижимать к основанию детали с различной толщиной. Должная фиксация заготовки прихватами по вертикали при механической обработке, такой например, как сверление и фрезерование, где силы обработки направлены как по горизонтали, так и по вертикали, исключает вырыв детали из устройства, также предотвращает деформирование самой детали от зажима заготовки и тем самым, предохраняет ее от деформации и нарушения качества поверхности детали.

Конструкция зажимного устройства компактна, обладает достаточной жесткостью, имеет небольшое количество деталей и высоко технологично в изготовлении.

Таким образом, преимуществом предлагаемой конструкции является обеспечение надежного закрепления и возможности точной обработки в виде сверления отверстий или фрезеровки пазов на поверхности плоской детали с максимальной точностью и минимальными потерями времени на переналадку.

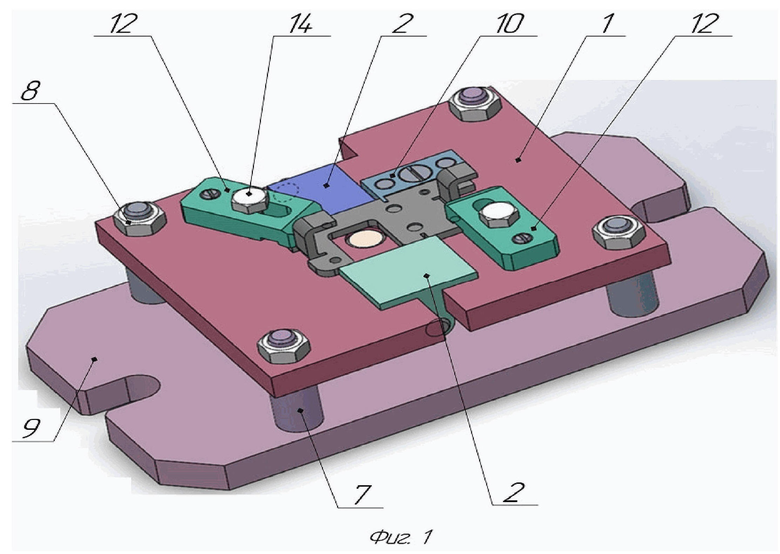

Сущность изобретения поясняется чертежами на фиг. 1-4.

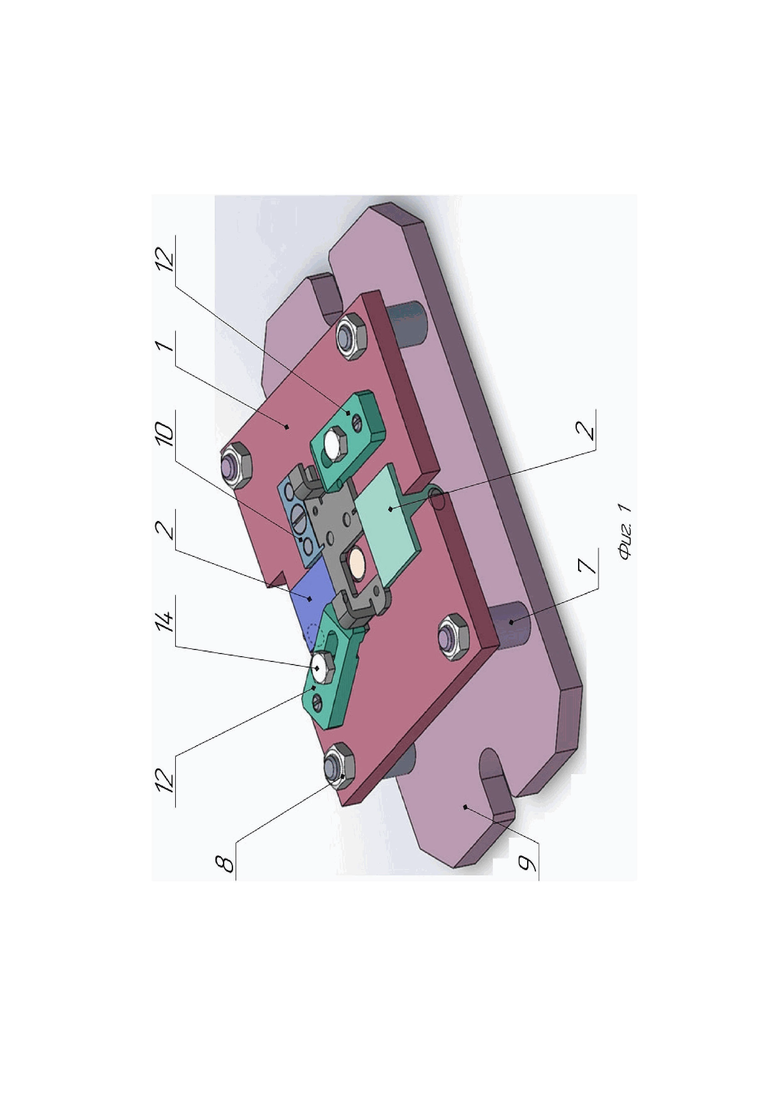

На фиг. 1 изображен общий вид устройства с зажатой деталью.

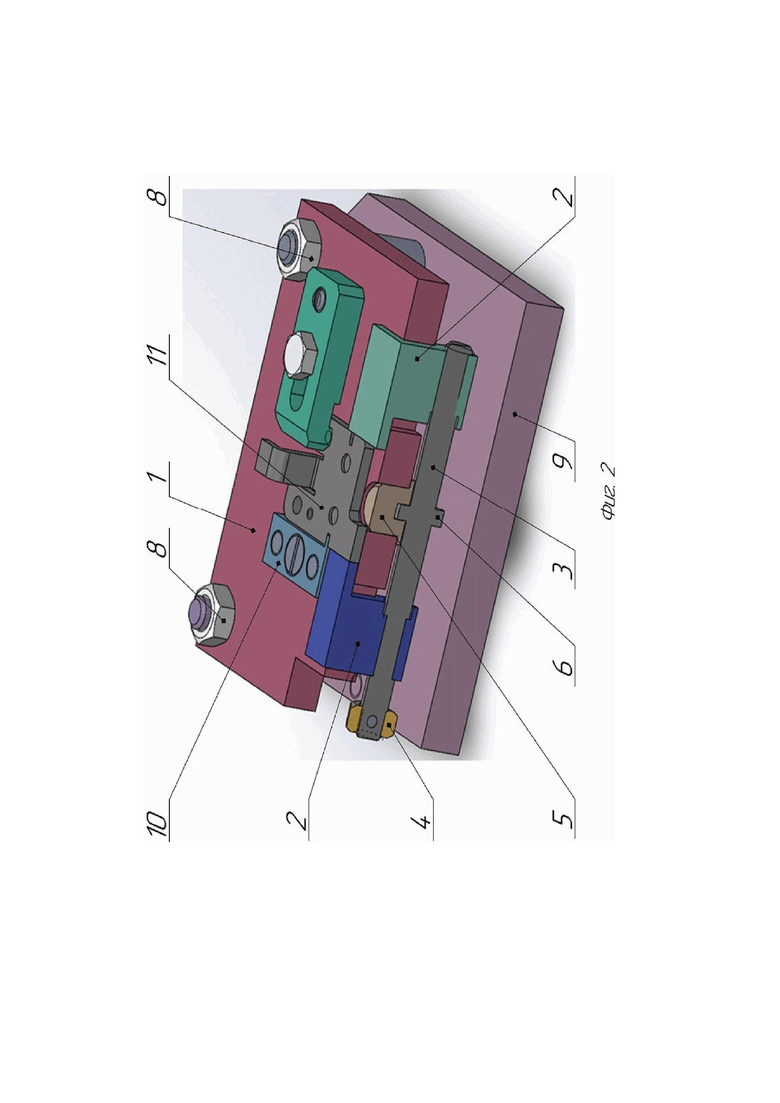

На фиг. 2 изображен разрез устройства с деталью.

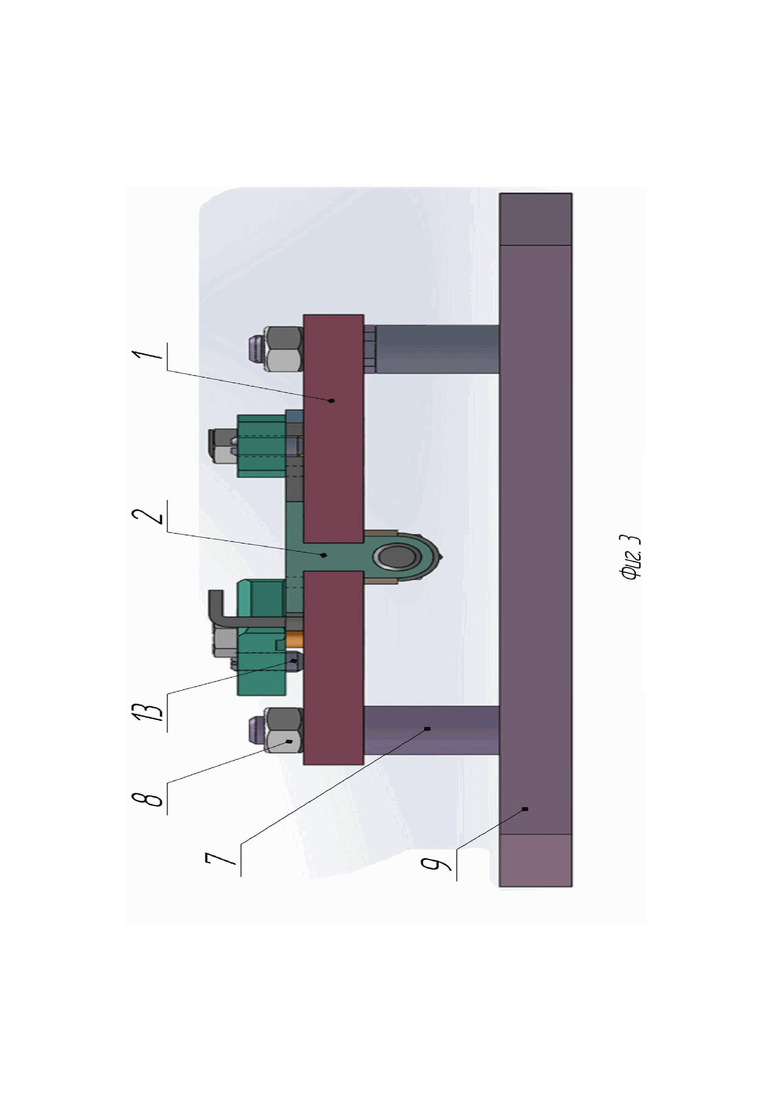

На фиг. 3 изображен вид спереди устройства.

На фиг. 4 приведено изображение Т-образного ползуна с резьбовым отверстием и губкой.

Пример реализации устройства изображённого на фиг. 1-4 выполненного из стали 45 содержит основание 1 толщиной 10 мм, где симметрично с обоих сторон выполнены сквозные прорези шириной 8(+0.015)мм. В прорези вставлены Т-образные ползуны 2, толщина губок ползунов 2 равна 3 мм, т.е. толщине зажимаемой детали. Один из ползунов имеет резьбовое отверстие М8-6Н, а другой M8LH-6H. В отверстия установлена двухсторонняя шпилька 3 длинной 97 мм с правой M8-6h и левой M8LH-6h резьбой. Для удобства вращения с одной из сторон шпильки на штифт диаметром ∅3 мм посажена гайка 4 имеющая размер шестигранника под ключ 13 мм. Между прорезями для ползунов в основании выполнено отверстие ∅12 мм в которое запрессована вилка 5 имеющая прорезь шириной 4(+0.012)мм в которую вставлена выполненная в середине двухсторонней шпильки 3 выточка 6 шириной 3,99(-0.012)мм и диаметром ∅14 мм. Основание 1 закреплено гайками 8 на четырех опорах 7, выполненных в виде цилиндрических ступенчатых пальцев диаметром 14 мм длинной 53 мм, с резьбовой частью М8-6g длинной 20 мм. Опоры 7 запрессованы в отверстия на площадке 9. Площадка 9 имеет размеры 110×200 мм и толщину 12 мм и на ее сторонах имеются два паза шириной 14 мм для крепления всей конструкции к столу оборудования. Сверху на основании 1 жестко к нему закреплен винтом ступенчатый фиксатор 10 габаритами 12×30 мм и толщиной 3 мм равной толщине детали. Фиксатор 10 вставляется своей ступенькой в прорезь базируемой детали 11, кроме этого деталь 11 одной из своих сторон плотно прижимается к фиксатору 10 тем самым осуществляя ее базирование. Деталь 11 с помощью пластинчатых прихватов 12 с продолговатым отверстием в них и регулировочным винтом 13 с резьбой М6-6g, гарантирует прижатие к основанию детали 11 с помощью болтов 14 установленных в продолговатые отверстия прихватов.

Зажимное устройство с самоцентрирующим механизмом может быть использовано для обработки плоских деталей в виде пластины с уступами для корпусов электродвигателей, электрогенераторов, датчиков и др. исполнительных механизмов и предлагается к внедрению на АО «Уфимское агрегатное производственное объединение» Технодинамика.

Итак, предлагаемое зажимное устройство с самоцентрирующим механизмом имеет улучшенные эксплуатационные свойства и обеспечивает закрепление и обработку плоских деталей в виде пластин с уступами с высокой точностью и минимальными потерями времени на переналадку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство с самоцентрирующимся механизмом | 2021 |

|

RU2773979C1 |

| Самоцентрирующие тиски | 1978 |

|

SU812553A1 |

| Подающее устройство | 1983 |

|

SU1159756A1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1996 |

|

RU2096167C1 |

| Прецизионный токарный самоцентрирующий патрон | 1985 |

|

SU1386374A1 |

| Зажимное устройство | 2017 |

|

RU2646298C1 |

| Зажимной патрон | 1986 |

|

SU1386378A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ШИН ЭЛЕКТРОТЕХНИЧЕСКИХ | 2023 |

|

RU2811023C1 |

| Зажимной патрон для закрепления тонкостенных деталей | 1972 |

|

SU439350A1 |

| Способ установки ступенчатого вала в механизированное приспособление станка | 2023 |

|

RU2811773C1 |

Изобретение относится к металлообработке и может быть использовано для базирования и зажима деталей для механической обработки. Зажимное устройство с самоцентрирующим механизмом содержит площадку и основание в виде пластин, скрепленных между собою опорами. Площадка имеет пазы для крепления к столу обрабатывающего оборудования. Основание имеет сквозные прорези, в которых установлены Т-образные ползуны, и ступенчатый фиксатор. Зажимные губки располагаются над основанием, параллельно его плоскости. Ползуны содержат горизонтальные резьбовые отверстия, в которых установлена двухсторонняя шпилька с правой и левой резьбой. При вращении шпильки осуществляется движение зажимных губок навстречу друг другу. В основании между прорезями для ползунов закреплена вилка, которая удерживает шпильки от осевого смещения при ее вращении. Толщина губок ползуна и ступенчатого фиксатора равна толщине зажимаемой детали. Обеспечивается точность базирования и надежность закрепления детали в приспособлении. 4 ил.

Зажимное устройство с самоцентрирующим механизмом, содержащее площадку и основание, выполненные в виде пластин, скрепленных между собою опорами, где площадка имеет пазы для крепления к столу обрабатывающего оборудования, а основание имеет сквозные прорези, в которых установлены ползуны таким образом, что зажимные губки располагаются над основанием, параллельно его плоскости, а выполненные в ползунах горизонтальные резьбовые отверстия, в которых установлена двухсторонняя шпилька с правой и левой резьбой, располагаются под ним таким образом, что при вращении шпильки за шестигранник, расположенный на одном из концов шпильки, она взаимодействует с ползунами и осуществляет движение зажимных губок навстречу друг другу, в основании между прорезями для ползунов закреплена вилка, которая соединена с выточкой, выполненной в середине упомянутой двухсторонней шпильки, с возможностью удержания шпильки от осевого смещения при ее вращении, отличающееся тем, что ползуны выполнены Т–образными, сверху к основанию закреплен винтом ступенчатый фиксатор, толщина губок ползуна и ступенчатого фиксатора равна толщине зажимаемой детали, а с помощью ввернутых в основание болтов на нем установлены пластинчатые прихваты с продолговатым отверстием и регулировочным винтом.

| Зажимное устройство с самоцентрирующимся механизмом | 2021 |

|

RU2773979C1 |

| Прибор для биопсии | 1960 |

|

SU146433A1 |

| Полуавтомат для отделки резино-металлических пластинчатых амортизаторов | 1959 |

|

SU145737A1 |

| US 20150352642 A1, 10.12.2015 | |||

| CN 104440256 A, 25.03.2015. | |||

Авторы

Даты

2023-04-24—Публикация

2022-09-28—Подача