Изобретение относится к металлообработке может быть использовано для базирования, ориентирования и зажима корпусных цилиндрических тонкостенных деталей с прямоугольным фланцем для их механической обработки.

Известны самоцентрирующиеся тиски, содержащие основание на котором с возможностью поворота размещен корпус с ползунами выполненными в виде двухгранных призм расположенными на осях с возможностью фиксированного поворота в плоскости параллельной плоскости поворота корпуса (А.с. СССР №1750922 A1, кл. В23Q 3/06, опубл. 30.07.1992, бюл. №28).

Недостатком известной конструкции самоцентрирующихся тисков является невозможность базирования цилиндрических тонкостенных деталей с прямоугольным фланцем, по цилиндру с одновременным ориентированием и зажимом, как по сторонам фланца, так и торцу детали.

Известен самоцентрирующий механизм тисочного типа, содержащий основание в центре которого выполнено вертикальное сквозное отверстие, а на поверхности симметрично с обеих сторон данного отверстия выполнены пазы, где установлены ползуны имеющие губки и горизонтальные резьбовые отверстия в которые установлена двухсторонняя шпилька с правой и левой резьбой, вращении которой, осуществляется за вынесенный с одной стороны шпильки шестигранник, также в вертикальное сквозное отверстие основания установлена вилка, которая, контактируя с выточкой выполненной в середине двухсторонней шпильки при вращении удерживает ее от осевого смещения (Патент CN 104440256A, кл. В23Q 3/06, опубл. 25.03.2015).

Недостатком известной конструкции самоцентрирующихся тисков является невозможность базирования при обработке цилиндрических тонкостенных деталей с прямоугольным фланцем по цилиндру с одновременным ориентированием и зажимом, как по сторонам прямоугольного фланца, так и торцу детали. При зажиме цилиндрических тонкостенных деталей губками ползунов лишь за прямоугольник фланца точность базирования детали в виде соосности ее оси и оси инструмента недостаточна. При обработке партии деталей повторяемость точности первоначальной настройки соосности быстро сбивается, что не позволяет производить обработку деталей с минимальной трудоемкостью и требует постоянной подналадки и выверки. Кроме того, малая толщина фланца детали при зажиме губками ползунов только в горизонтальной плоскости и отсутствии должной фиксации заготовки по вертикали при механической обработке, такой например, как сверление и фрезерование, т.к. силы обработки направлены как по горизонтали, так и по вертикали, может в итоге привести к вырыву детали из тисков. Также, недостатком является то, что при приложении чрезмерных нагрузок для зажима тонкостенной детали в горизонтальном направлении губками ползунов, с целью предотвращения вырыва детали из тисков при обработке, возможно деформирование самой детали. Также, при чрезмерном зажиме детали для ее надежного удержания, возможно ухудшение качества поверхности из-за вмятин и задиров в местах соприкосновения губок ползунов с заготовкой, особенно если ползуны будут выполнены с призматическими или плоскими губками с насечками для удержания заготовки за цилиндрическую ее часть.

Таким образом, недостатком данного приспособления является невозможность обеспечения надежного закрепления цилиндрических тонкостенных деталей с прямоугольным фланцем и обеспечения точного базирования партии деталей с минимальными затратами на подналадку при обеспечении высокого качества ее геометрических параметров и поверхности.

Наиболее близким изобретением по технической сущности к предлагаемому является самоцентрирующий патрон для зажима заготовок, содержащий основание, в центре которого выполнено вертикальное сквозное отверстие, а на поверхности симметрично с четырех сторон данного отверстия выполнены пазы, где установлены ползуны с губками для зажима деталей, ползуны приводятся в движение с помощью привода установленного на площадке в нижней части корпуса которая неподвижно закреплена к основанию, при этом привод включает в себя шпильку с правой и левой резьбой на ее частях, имеющих возможность взаимодействия с соответствующими ползунами для их перемещения при вращении шпильки с использованием шестигранника, расположенного на одном из концов шпильки (Патент US 20150352642 A1, кл. В23B 31/177, опубл. 10.12.2015).

Недостатком известной конструкции самоцентрирующего патрона является невозможность базирования при обработке цилиндрических тонкостенных деталей с прямоугольным фланцем по цилиндру с одновременным ориентированием и зажимом, как по сторонам прямоугольного фланца, так и торцу детали. При зажиме цилиндрических тонкостенных деталей губками ползунов лишь за прямоугольник фланца точность базирования детали в виде соосности ее оси и оси инструмента недостаточна. При обработке партии деталей повторяемость точности первоначальной настройки соосности быстро сбивается, что не позволяет производить обработку деталей с минимальной трудоемкостью и требует постоянной подналадки и выверки. Кроме того, малая толщина фланца детали при зажиме губками ползунов только в горизонтальной плоскости и отсутствии должной фиксации заготовки по вертикали при механической обработке, такой например, как сверление и фрезерование, т.к. силы обработки направлены как по горизонтали, так и по вертикали, может в итоге привести к вырыву детали из патрона. Также, недостатком является то, что при приложении чрезмерных нагрузок для зажима тонкостенной детали в горизонтальном направлении губками ползунов, с целью предотвращения вырыва детали из патрона при обработке, возможно деформирование самой детали. Также, при чрезмерном зажиме детали для ее надежного удержания, возможно ухудшение качества поверхности из-за вмятин и задиров в местах соприкосновения губок ползунов с заготовкой, особенно если ползуны будут выполнены с насечками на губках для удержания заготовки за цилиндрическую ее часть.

Таким образом, недостатком данного патрона является невозможность обеспечения надежного закрепления цилиндрических тонкостенных деталей с прямоугольным фланцем и обеспечения точного базирования партии деталей с минимальными затратами на подналадку при обеспечении высокого качества ее геометрических параметров и поверхности.

Задачей изобретения является создание простой и технологичной конструкции зажимного устройства с самоцентрирующим механизмом, обеспечивающего базирование цилиндрических тонкостенных деталей с прямоугольным фланцем по цилиндру с одновременным ориентированием и зажимом, как по сторонам прямоугольника фланца, так и торцу детали.

Технический результат заключается в обеспечении высокой точности базирования детали с минимальными потерями времени на подналадку и высокой надежности закрепления обрабатываемой детали в приспособлении, а также в высоком качестве поверхности и геометрии полученных деталей.

Данная задача решается, а технический результат достигается благодаря тому, что в предлагаемом устройстве с самоцентрирующимся механизмом для зажима корпусной цилиндрической тонкостенной детали с прямоугольным фланцем при ее механической обработке, содержащем основание, закрепленное на двух опорах, прикрепленных к площадке, имеющей пазы для крепления к столу обрабатывающего оборудования, причем основание и площадка выполнены в виде пластин, ползуны с зажимными губками, размещенные в сквозных прорезях, выполненных в основании симметрично с обеих его сторон, с расположением зажимных губок над основанием параллельно его плоскости, при этом в ползунах выполнены горизонтальные резьбовые отверстия, в которых установлена двухсторонняя шпилька с правой и левой резьбой на ее частях, имеющих возможность взаимодействия с соответствующими ползунами для их перемещения при вращении шпильки с использованием шестигранника, расположенного на одном из концов шпильки, согласно изобретения основание выполнено с отверстием для базирования детали, диаметр которого на 0,01…0,05 мм больше диаметра цилиндрической части зажимаемой детали, упомянутые опоры выполнены с высотой, большей, чем высота цилиндрической части детали, и расположены симметрично от упомянутого отверстия основания, причем ползуны выполнены Г-образными с расположением их резьбовых отверстий с двусторонней шпилькой под пластиной основания, а их зажимных губок навстречу друг другу по обе стороны от упомянутого отверстия основания, при этом оно снабжено вилкой, установленной на основании между прорезями для ползунов, которая соединена с выточкой, выполненной в середине упомянутой двухсторонней шпильки, с возможностью удержания шпильки от осевого смещения при ее вращении, и установленной на площадке соосно отверстию основания цилиндрической стойкой с резьбовым отверстием на торце для размещения зажимаемой детали, причем в упомянутом резьбовом отверстии стойки установлен болт с размещенной на нем шайбой с пазом для прижатия детали.

Предлагаемая конструкция устройства с самоцентрирующим механизмом благодаря основанию выполненному в виде пластины в которой с обеих сторон имеются сквозные прорези служащие пазами для ползунов, ползуны выполнены г-образно, таким образом, что их резьбовые части находятся под пластиной вместе с двусторонней шпилькой и вилкой, а губки расположены над пластиной параллельно ее плоскости и вынесены в сторону расположенного в основании базового отверстия, могут осуществлять зажим прямоугольного фланца и одновременно ориентировать обрабатываемую деталь строго в вертикальном направлении относительно плоскости ее симметрии. Так как, при зажиме прямоугольного фланца губками ползунов лишь за его стороны, точность базирования детали в виде соосности ее оси и оси инструмента недостаточна, преимуществом является наличие базового для обрабатываемой детали отверстия в основании зажимного устройства, диаметр которого на 0.01…0.05 мм больше диаметра цилиндрической части обрабатываемой детали. Диапазон зазора 0.01…0.05 мм конструктивный зависит от допуска на изготовление. В данное отверстие вставляется цилиндрическая часть детали, при этом малый зазор 0.01…0.05 мм обеспечивает необходимую точность базирования, что обеспечивает при обработке партии деталей повторяемость точности первоначальной настройки соосности оси детали и инструмента и позволяет производить обработку деталей с минимальной трудоемкостью, а также не требует постоянной подналадки и выверки.

Кроме того, базирование детали в отверстии основания зажимного устройства, исключает воздействие на тонкие стенки цилиндрической части детали каких либо сил от зажима заготовки и тем самым, предохраняет ее от деформации и нарушения качества поверхности детали.

Расположение и закрепление основания на расположенных симметрично от базового отверстия двух опорах, выполненных в виде прямоугольных параллелепипедов, которые крепятся к площадке зажимного устройства, делает возможным обработку деталей с высокой цилиндрической частью, при этом высота опор должна быть больше высоты цилиндрической части детали.

Симметрично расположенные на противоположных сторонах площадки пазы для крепежных элементов, позволяют надежно зафиксировать самозажимное устройство на столе механообрабатывающего оборудования.

Наличие цилиндрической стойки с резьбовым отверстием на торце, закрепленной на площадке и расположенной на оси, совпадающей с осью базового отверстия в основании, позволяет надежно закрепить деталь в вертикальном направлении, прижав ее посредством болта, на который одевается быстросъемная шайба с пазом. При этом, торец обрабатываемой детали прижимается болтом с одетой на него быстросъемной шайбой с пазом и надежно прилегает своей нижней частью плоскости фланца к плоскости основания выполненного в виде пластины.

Кроме того, благодаря тому, что основание выполнено в виде пластины в которой с двух сторон имеются сквозные прорези служащие пазами для ползунов, а ползуны выполнены Г-образными, таким образом, что их резьбовые части находятся под пластиной вместе с двусторонней шпилькой и вилкой, а губки расположены над пластиной параллельно ее плоскости, и при этом фактически скользят по плоскости основания, конструкция зажимного устройства компактно, обладает достаточной жесткостью, имеет небольшое количество деталей и высоко технологично в изготовлении.

Таким образом, преимуществом предлагаемой конструкции является обеспечении надежного закрепления и возможности точной обработки в виде сверления отверстий или фрезеровки пазов на поверхности прямоугольного торца тонкостенного корпуса с максимальной точностью и минимальными потерями времени на переналадку.

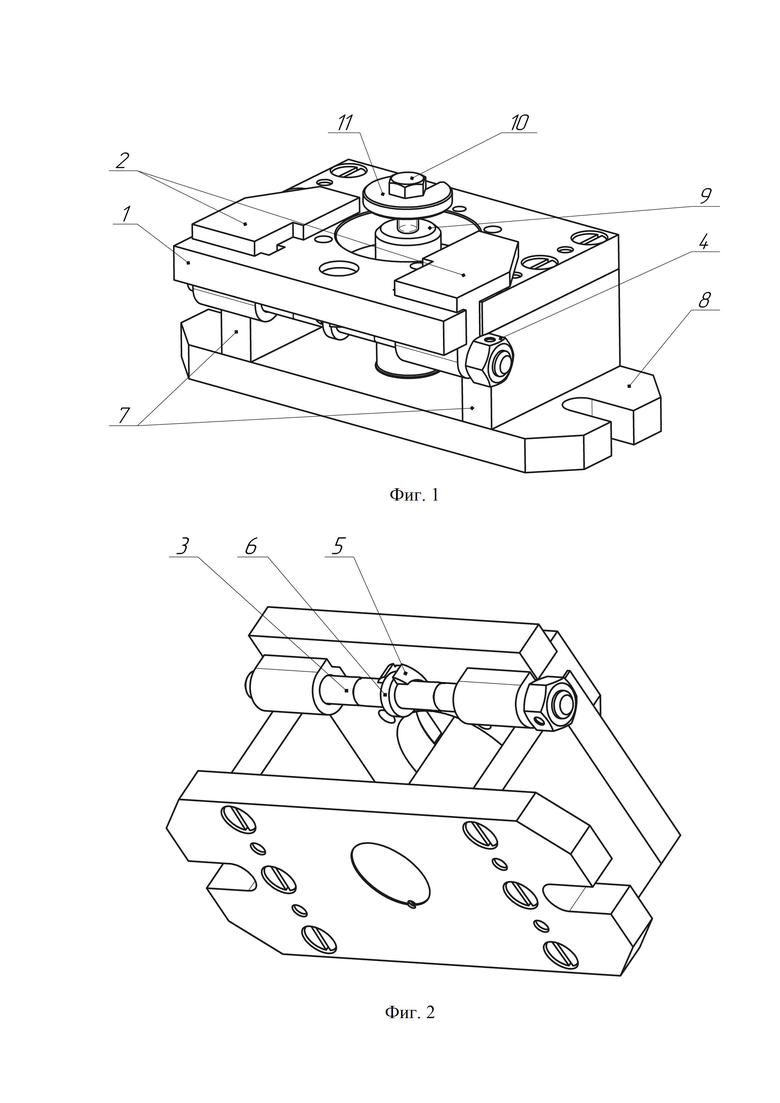

Сущность изобретения поясняется чертежами на фиг. 1 и фиг. 2. и фиг. 3.

На фиг. 1 и фиг. 2 приведен пример зажимного устройства с самоцентрирующим механизмом. Конструкция выполнена из стали 45, она содержит основание 1 толщиной 14 мм, в основании симметрично с обеих сторон выполнены сквозные прорези шириной 10(+0.015) мм. В прорези вставлены г-образные ползуны ползуны 2, один из которых имеет резьбовое отверстие М10-6Н, а другой М10LH-6Н. В отверстия установлена двухсторонняя шпилька 3 длиной 150 мм с правой М10-6g и левой М10LH-6g резьбой. Для удобства вращения с одной из сторон шпильки на штифт посажена гайка 4 имеющая размер шестигранника под ключ 16 мм. Между прорезями для ползунов в основании выполнено отверстие ∅15 мм в которое запрессована вилка 5 имеющая прорезь шириной 4(+0.012)мм в которую вставлена выполненная в середине двухсторонней шпильки 3 выточка 6 шириной 3,99(-0.012)мм и диаметром ∅16 мм. Также, в основании 1 расположено базовое отверстие, диаметром равным 55 мм с допуском на изготовление нижним +0.01 мм и верхним +0.05 мм, т.к. размер цилиндрической части обрабатываемой детали равен ∅55 мм, т.о. обеспечивая легкую посадку корпуса. Основание 1 винтами закреплено на двух опорах 7, выполненных в виде прямоугольных параллелепипедов шириной 14 мм длиной 80 мм, высота которых равна 40 мм, что больше высоты цилиндрической части детали. Опоры 7 винтами крепятся к площадке 8 размерами 80х194 мм и толщиной 14 мм, на сторонах площадки имеются пазы шириной 14 мм для установки всей конструкции к столу оборудования. На оси, совпадающей с осью расположенного в основании базового отверстия, расположена цилиндрическая стойка 9 диаметром 26 мм и высотой 70 мм с резьбовым отверстием М8-6Н на торце, в резьбовое отверстие вворачивается болт 10 М8-6g длиной 28 мм, на который одевается шайба 11 диаметром 34 мм толщиной 4 мм с пазом под данный болт.

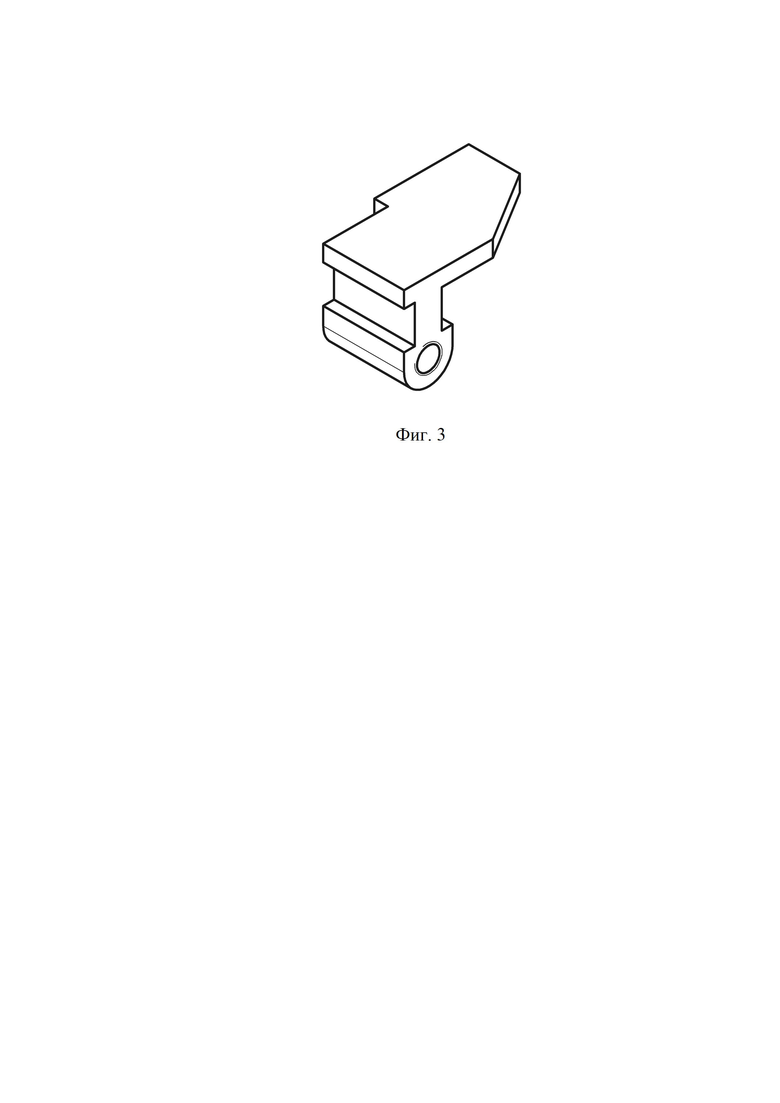

На фиг. 3 приведен рисунок г-образного ползуна с резьбовым отверстием и губкой.

Зажимное устройство с самоцентрирующим механизмом может быть использовано для обработки тонкостенных осесимметричных элементов с прямоугольным фланцем авиационных турбореактивных двигателей, корпусов электродвигателей, электрогенераторов и др. электромашин и предлагается к внедрению на АО «Уфимское агрегатное производственное объединение» Технодинамика.

Итак, предлагаемое зажимное устройство с самоцентрирующим механизмом имеет улучшенные эксплуатационные свойства и обеспечивает закрепление и обработку по торцу прямоугольного фланца тонкостенных корпусов с высокой точностью и минимальными потерями времени на переналадку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство с самоцентрирующим механизмом | 2022 |

|

RU2794661C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ШИН ЭЛЕКТРОТЕХНИЧЕСКИХ | 2023 |

|

RU2811023C1 |

| Оправка разжимная | 2021 |

|

RU2765419C1 |

| Прецизионный токарный самоцентрирующий патрон | 1985 |

|

SU1386374A1 |

| Подающее устройство | 1983 |

|

SU1159756A1 |

| Зажимное устройство | 1989 |

|

SU1726226A1 |

| Зажимное устройство | 2017 |

|

RU2646298C1 |

| Устройство для установки деталей | 1988 |

|

SU1602664A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ДЕТАЛИ | 1992 |

|

RU2047459C1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1996 |

|

RU2096167C1 |

Изобретение относится к области металлообрабатывающей оснастки, может быть использовано для базирования, ориентирования и зажима корпусных цилиндрических тонкостенных деталей с прямоугольным фланцем при их механической обработке. Устройство содержит основание, закрепленное на двух опорах, прикрепленных к площадке, имеющей пазы для крепления к столу обрабатывающего оборудования, ползуны с зажимными губками, размещенные в сквозных прорезях, выполненных в основании симметрично с обеих его сторон, с расположением зажимных губок над основанием параллельно его плоскости, при этом в ползунах выполнены горизонтальные резьбовые отверстия, в которых установлена двухсторонняя шпилька с правой и левой резьбой на ее частях, имеющих возможность взаимодействия с соответствующими ползунами для их перемещения при вращении шпильки. Ползуны выполнены Г-образными с расположением их зажимных губок навстречу друг другу по обе стороны от отверстия, выполненного в основании, при этом устройство снабжено вилкой, установленной на основании между прорезями для ползунов для удержания шпильки от осевого смещения при ее вращении. Использование изобретения позволяет повысить точность базирования детали и надежность ее закрепления. 3 ил.

Устройство с самоцентрирующимся механизмом для зажима корпусной цилиндрической тонкостенной детали с прямоугольным фланцем при ее механической обработке, содержащее основание, закрепленное на двух опорах, прикрепленных к площадке, имеющей пазы для крепления к столу обрабатывающего оборудования, причем основание и площадка выполнены в виде пластин, ползуны с зажимными губками, размещенные в сквозных прорезях, выполненных в основании симметрично с обеих его сторон, с расположением зажимных губок над основанием параллельно его плоскости, при этом в ползунах выполнены горизонтальные резьбовые отверстия, в которых установлена двухсторонняя шпилька с правой и левой резьбой на ее частях, имеющих возможность взаимодействия с соответствующими ползунами для их перемещения при вращении шпильки с использованием шестигранника, расположенного на одном из концов шпильки, отличающееся тем, что основание выполнено с отверстием для базирования детали, диаметр которого на 0,01…0,05 мм больше диаметра цилиндрической части зажимаемой детали, упомянутые опоры выполнены с высотой большей, чем высота цилиндрической части детали, и расположены симметрично от упомянутого отверстия основания, причем ползуны выполнены Г-образными с расположением их резьбовых отверстий с двусторонней шпилькой под пластиной основания, а их зажимных губок навстречу друг другу по обе стороны от упомянутого отверстия основания, при этом оно снабжено вилкой, установленной на основании между прорезями для ползунов, которая соединена с выточкой, выполненной в середине упомянутой двухсторонней шпильки с возможностью удержания шпильки от осевого смещения при ее вращении, и установленной на площадке соосно отверстию основания цилиндрической стойкой с резьбовым отверстием на торце для размещения зажимаемой детали, причем в упомянутом резьбовом отверстии стойки установлен болт с размещенной на нем шайбой с пазом для прижатия детали.

| US 20150352642 A1, 10.12.2015 | |||

| Самоцентрирующиеся тиски | 1990 |

|

SU1750922A1 |

| Самоцентрирующие тиски | 1991 |

|

SU1796436A1 |

| Зажимное устройство | 1989 |

|

SU1726226A1 |

| Самоцентрирующие тиски для зажима цилиндрических деталей | 1988 |

|

SU1600940A1 |

| CN 104440256 A, 25.03.2015 | |||

| WO 2016142142 A1, 15.09.2016. | |||

Авторы

Даты

2022-06-14—Публикация

2021-10-26—Подача