Изобретение относится к области газо- и нефтепереработки, в частности, к способу получения смеси газообразных олефинов состава С2-С4, ароматических соединений состава С6-C8 и жидких алифатических соединений. Для реализации процесса используется каталитическая система на основе тетрахлорферрата натрия, нанесенного в количестве 10% на гранулированный глубокодекатионированный цеолит HYmmm. Поставленная задача достигается путем реализации процесса в проточной системе через слой гранулированных частиц каталитической системы в интервале температур 450-550°С и объемной скорости подачи сырья 0,5-4,0 ч-1.

Процесс каталитической переработки природного или попутного газов, а также их основного компонента - пропана привлекает внимание исследователей возможностью решения задачи получения ценных углеводородных продуктов ароматического, алициклического и/или алифатического ряда для потенциального существенного расширения сырьевых ресурсов нефтехимической отрасли. В качестве катализаторов в литературе описаны цеолитсодержащие системы для превращения легких углеводородов, в том числе пропана, в ароматические. Так, известен процесс ароматизации на цеолитных катализаторах углеводородов сжиженных газов или их смесей с этаном в количестве до 10-50% в ароматические углеводороды и водород [Дорогочинский А.3. Ароматизация низкомолекулярных парафиновых углеводородов на цеолитных катализаторах. М.: ЦНИИТЭНефтехим, 1989]. Процесс осуществляют в жстких условиях при времени контакта сырья с катализатором в стационарном реакционном котле до 35 часов. По завершении процесса кубовые продукты содержат ароматические углеводороды, водород, непревращенные пропан и бутан и топливный газ. В зависимости от используемого цеолитсодержащего катализатора и условий процесса жидкий продукт может содержать до 80-90% ароматических углеводородов С6-C8 (фракция БТК), остальное - ароматические углеводороды С9-С12, в том числе конденсированные алкилнафталины. Недостатком способа является низкая продуктивность длительного процесса конверсии сырья, достигающего 35 часов.

Известен способ получения ароматических углеводородов (патент RU 2007379 С1) путем дегидроциклодимеризации пропана в присутствии катализатора - кристаллического цеолита типа ZSM-5, содержащего фосфорсодержащий оксид алюминия с массовым соотношением фосфор: оксид алюминия 11:30-50 в количестве 30-50% от массы катализатора в расчете на оксид алюминия, и галлий в количестве 1% от массы катализатора. В данном способе пропан предварительно подвергают очистке от фтора до остаточного содержания фтора 0-80 ч/млрд-1 для снижения потерь активности катализатора, а закоксованный катализатор, потерявший активность при конверсии сырья вследствие осаждения на нем углерода, регенерируют, помещая его в поток кислородсодержащего газа при 490-540°С. При выборе данной технологии выход ароматических углеводородов достигает 35,99% мас. Недостатком данного способа является сложная многостадийная подготовка каталитической системы и недостаточно высокая конверсия газообразного сырья в целевые продукты.

Известен также способ получения ароматических углеводородов из попутного газа (патент RU 2139844 С1) путем проведения реакции дегидроциклодимеризации компонентов С3+ сырья с получением концентрата ароматических углеводородов, сухого газа и, при необходимости, сжиженного газа. Для реализации процесса в зону реакции направляют сырье, содержащее алканы С1-С4, а затем парофазные продукты, выходящие из реактора, проходят зону сепарации и фракционирования, и разделяется на 2 потока: 1 - первичная смесь: пропан, бутан и ароматические углеводороды, 2 - поток выделенных ароматических углеводородов С6+ и смесь непрореагировавшего сырья, подлежащая возврату в реакционную зону. При использовании сырья, обогащенного компонентами С5+, которые снижают стабильность действия катализатора, в зону реакции дополнительно направляют углеводороды С1-С4 и неконденсируемые газы, выделенные в зоне фракционирования из смеси сырья и продуктов. В качестве сырья используют либо попутный газ, содержащий более 20-30% мас. углеводородов С3+ либо попутный газ и фракции легких углеводородов, обогащенные компонентами С5+ (конденсаты, выделяющиеся при компрессии попутного газа, нестабильные газоконденсатные бензины). При этом углеводороды С5+ сырья являются компонентами стабильного продукта - концентрата ароматических углеводородов. В жидких продуктах помимо целевых ароматических углеводородов содержится также значительное количество алициклических продуктов С5+, а их количество зависит от используемого катализатора и условий процесса. Процесс осуществляют при температуре 500-550°С, давлении не более 3 МПа и объемной скорости подачи сырья 0,5-6,0 ч-1. Недостатком способа являются многостадийность процесса, сложность технологической обвязки цикличного процесса с зонами реакции, сепарации, адсорбции, фракционирования, высокая энергозатратность метода и недостаточно высокая селективность метода по выходу целевых продуктов.

Наиболее близким к предлагаемому является способ превращения парафиновых углеводородов С2-С12 в нефтехимическое сырье (патент US №4922051). В данном методе предложена переработка углеводородного сырья, содержащего смеси двух и более парафинов состава С2-С12 на катализаторе сложной структуры, представляющем собой базовый цеолит структуры ZSM-5 в сочетании с добавками металлов, играющими роль гидрирующих компонентов: вольфрам, ванадий, молибден, рений, никель, кобальт, хром, и благородные металлы - платина или палладий. В качестве углеводородного сырья опробованы различные жидкие нефтяные фракции, включая бензин коксования, легкий газойль, а также фракции С5-С7 прямогонного бензина и пиролизный бензин.

Процесс конверсии сырьевой смеси парафинов по настоящему изобретению осуществляется в двух вариантах: либо в неподвижном слое, либо в псевдоожиженном слое частиц цеолитного катализатора. Отмечено, что в случае, когда используется вариант с псевдоожиженным слоем, параметры процесса можно отрегулировать, чтобы обеспечить минимальную дезактивацию катализатора за счет его закоксовывания. Это в свою очередь повышает также селективность в отношении выхода ароматических соединений С6-C8 и олефинов С2-С4. Каталитическое превращение сырья осуществляют при температуре 600°С и атмосферном давлении. Отмечается, что в данных условиях достигается конверсия сырьевых парафинов в целевую смесь углеводородов со значениями не менее 90% мас. При этом выход суммы ароматических углеводородов состава С6-C8 составляет 18,0% мас., а олефинов С2-С4 не менее - 32,5% мас.

Недостатками приведенного способа следует считать сложность приготовления многокомпонентного катализатора, его дороговизна за счет применения благородных и редкоземельных металлов. Технологическая схема процесса предполагает применение микросферических частиц катализатора, что приводит к его потерям на всех этапах проведения процесса. Также следует отметить недостаточную суммарную активность применяемого катализатора в процессе конверсии сырья, вследствие чего выход целевых ароматических углеводородов С6-C8 не превышает значений в пределах 18,1-24,5% мас.

Задачей предлагаемого способа является достижение высокой эффективности процесса термокаталитического превращения индивидуального алифатического углеводорода (пропана) в ароматические и легкие ненасыщенные продукты с осуществлением процесса в проточной системе при атмосферном давлении в температурном интервале от 450 до 550°С и при объемных скоростях подачи сырья - 0,5-4,0 ч-1.

Для достижения данной задачи использовали каталитическую систему на основе тетрахлорферрата натрия (ТХФН), нанесенного в количестве 10% на глубокодекатионированный цеолит HYmmm с микро-, мезо-, макропористой иерархической структурой. Высокая активность каталитической системы достигалась благодаря наличию на поверхности цеолитного носителя активного электрофильного комплекса ТХФН, увеличивающей ее кислотность. ТХФН был получен смешением одномолярных количеств исходных безводных компонентов хлоридов натрия и железа. Используемые реактивы соответствовали квалификации «химически-чистый» с содержанием основного компонента более 99,0%. Спекание солей NaCl и FeCl3 взятых в стехиометрическом соотношении, проводилось при температуре 330±1°С с получением расплава ТХФН. Для этого исходные компоненты помещались в лабораторный реактор, который нагревался до рабочей температуры от 350 до 400°С и выдерживался в течение 15 минут. В результате этого удалялась часть адсорбированной влаги из состава двойной соли. После получения однородного состава, расплав считался готовым для нанесения на предварительно прокаленный при температуре 150°С и в течение 3 ч цеолит HYmmm. Готовая каталитическая система представляет собой гранулы с размерами 3-5 мм.

Сырьем термокаталитической деструкции был выбран чистый пропан по ГОСТ 10879 (содержание пропана не менее 92,5% мас.).

Каталитическую переработку пропана проводили на опытной установке с реактором проточного типа с объемом обогреваемой зоны 200 см3. Из мерной сырьевой емкости сырье подается с помощью перистальтического насоса типа РР-2-1Б в печь предварительного нагрева, откуда оно поступает в верхнюю часть реактора со стационарным слоем катализатора. Обогрев реакционной зоны проводится с помощью лабораторной трубчатой печи PTF 12/50/250 с термопарным контролем температуры. Продукты каталитического превращения конденсируются в системе холодильников, жидкий продукт поступает в приемник конденсата. Газообразные продукты, пройдя через ловушку, поступают в барабанный счетчик с жидкостным затвором.

Состав газообразных продуктов определяли на газовом хроматографе Хроматэк - Кристалл 5000 на капиллярной колонке с использованием детектора ДТП. Жидкие продукты анализировали на хромато-масс-спектрометре Shimadzu GCMS-QP2020 с применением капиллярной колонки Rxi-5 ms.

В результате варьирования технологических параметров проведения процесса были выявлены условия эффективного использования каталитической системы, позволяющие достигать заявленный технический результат, что иллюстрируется следующими примерами.

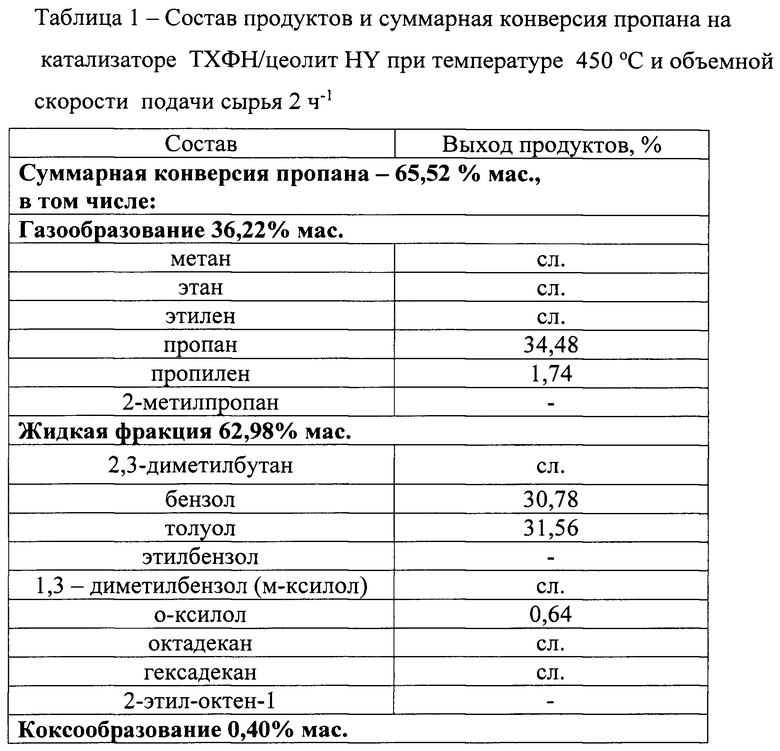

Пример 1. Каталитическая конверсии пропана осуществлялась на опытной установке с реактором проточного типа со слоем гранулированных частиц катализатора ТХФН/цеолит HY в интервале температур от 450 до 550°С и объемной скорости подачи сырья 2 ч-1. Результаты приведены в таблице 1.

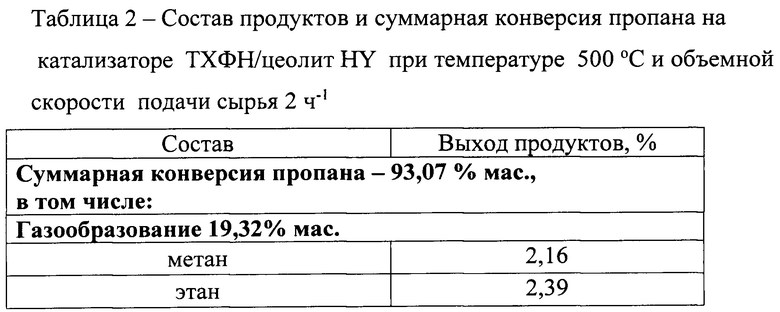

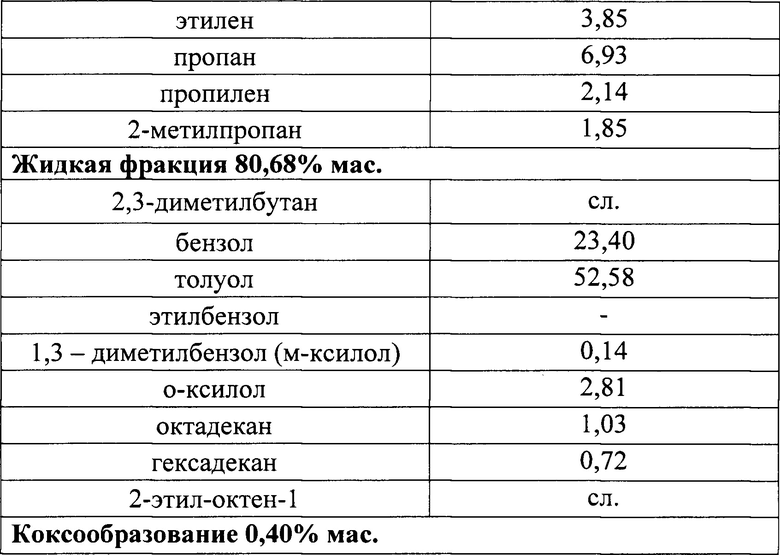

Пример 2. Процесс каталитической переработки пропана осуществляют аналогично примеру 1 с тем отличием, что в реакционной зоне поддерживают температуру 500°С. Результаты приведены в таблице 2.

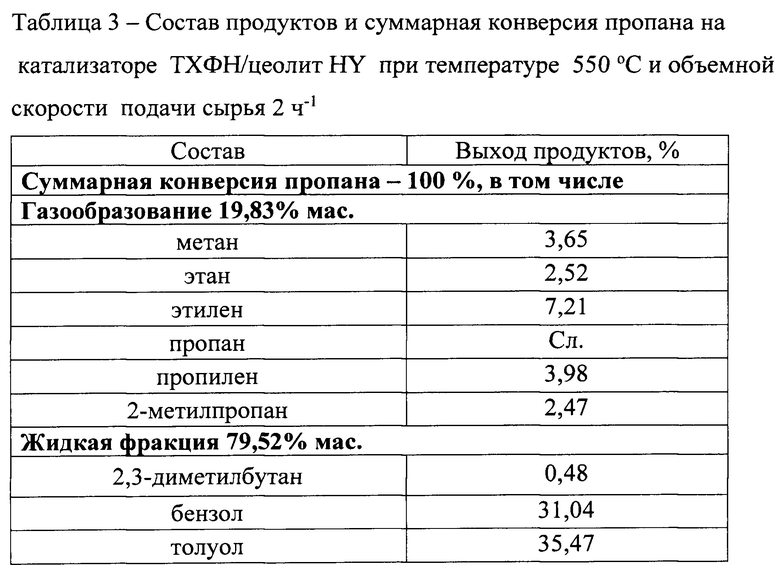

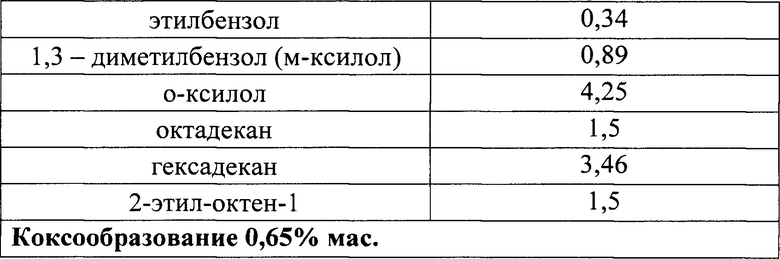

Пример 3. Процесс каталитической переработки пропана осуществляют аналогично примерам 1-2 с тем отличием, что в реакционной зоне поддерживают температуру 550°С. Результаты приведены в таблице 3.

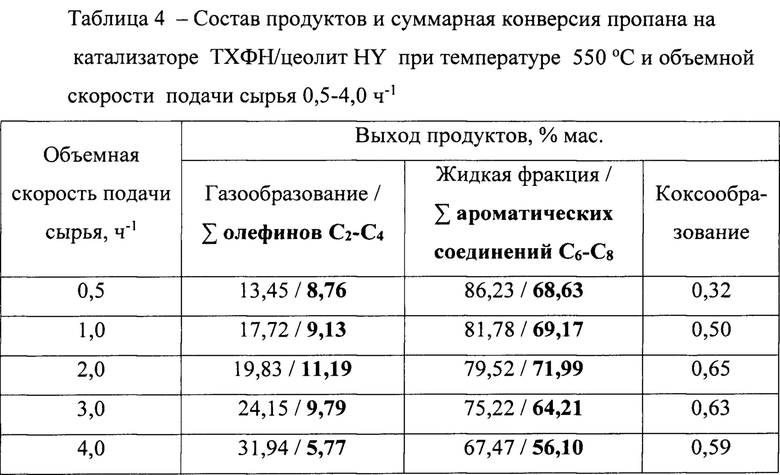

Пример 4. Процесс каталитической переработки пропана осуществляют аналогично примерам 1-3 с тем отличием, что объемная скорость подачи сырья варьируют в пределах 0,5-4,0 ч-1.

Экспериментальные данные показывают, что в процессе деструктивно-каталитической переработки пропана в проточной системе при варьировании температуры от 450 до 550°С и объемной скорости подачи сырья 0,5-4,0 ч-1 цеолитсодержащая каталитическая система на основе тетрахлорферрата натрия (ТХФН), нанесенного в количестве 10% мас. на глубокодекатионированный цеолит HYmmm, проявляет значительную эффективность по уровню конверсии сырья на уровне 65,52-100,00% мас., а также высокую селективность в отношении выхода целевых продуктов -газообразных легких ненасыщенных углеводородов (С2-С4 олефинов) - до 11,19% и ароматических углеводородов состава С6-C8 - до 71,99% масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитической переработки пропана тетрахлорферрата калия | 2022 |

|

RU2800445C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И МЕТАНОЛА В ВЫСОКООКТАНОВЫЙ БЕНЗИН И АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2478007C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ БЕНЗИН | 2000 |

|

RU2175959C2 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ В КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА (ВАРИАНТЫ) | 2002 |

|

RU2221643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2417249C1 |

| Способ получения ароматических углеводородов из широкой фракции легких углеводородов в газовой фазе | 2022 |

|

RU2788947C1 |

| КАТАЛИЗАТОР И СПОСОБ АРОМАТИЗАЦИИ С-С ГАЗОВ, ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ АЛИФАТИЧЕСКИХ СПИРТОВ, А ТАКЖЕ ИХ СМЕСЕЙ | 2014 |

|

RU2544017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА | 2006 |

|

RU2333035C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124553C1 |

Изобретение касается способа получения смеси ароматических и алифатических углеводородов путем каталитической переработки пропана. Способ осуществляют в проточном реакторе со слоем гранулированного цеолитсодержащего катализатора на основе тетрахлорферрата натрия (ТХФН), нанесенного в количестве 10% мас. на глубокодекатионированный цеолит HYmmm, в интервале температур 450-550°С и объемной скорости подачи сырья 0,5-4,0 ч-1. Технический результат - конверсия пропана в смесь газообразных и жидких ароматических и алифатических углеводородов с максимальным выходом ароматических углеводородов состава С6-C8 до 71,99% мас. и легких ненасыщенных углеводородов, С2-С4 олефинов, до 11,19% мас., соответственно. 4 табл., 4 пр.

Способ получения смеси ароматических и алифатических углеводородов путем каталитической переработки пропана отличающийся тем, что процесс осуществляют в проточном реакторе со слоем гранулированного цеолитсодержащего катализатора на основе тетрахлорферрата натрия (ТХФН), нанесенного в количестве 10% мас. на глубокодекатионированный цеолит HYmmm, в интервале температур 450-550°С и объемной скорости подачи сырья 0,5-4,0 ч-1.

| US 4922051 A1, 01.05.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1988 |

|

RU2007379C1 |

| Способ приготовления катализатора переработки тяжелых нефтяных фракций | 2021 |

|

RU2776066C1 |

Авторы

Даты

2023-05-31—Публикация

2022-09-30—Подача