Изобретение относится к обработке металлов давлением, в частности, к способам изготовления лент из алюминиевого сплава, и может быть использовано в металлургической промышленности, авиакосмической технике и транспортном машиностроении.

Известен способ прокатки Al-Mg сплавов, содержащий холодную прокатку в несколько проходов, при котором прокатку осуществляют со степенью деформации за проход 40-45 %, при этом между проходами охлаждают металл до 70-80°C (а.с. 878386, В21В 3/0).

К недостаткам аналога можно отнести сложность технологического процесса, повышенную твердость, а также низкую производительность изготавливаемой ленты.

Наиболее близким аналогом к заявляемому способу является способ прокатки ленты из алюминиевых сплавов, включающий холодную прокатку ленты в двух валках при рассогласовании их окружных скоростей до суммарной степени деформации 75-95 % с минимальной единичной степенью деформации 50 %, при этом окружные скорости валков задают из соотношений, а максимальная единичная степень деформации при прокатке не превышает 75 % и после каждого прохода полосу охлаждают до температуры 20-25°C (Пат. РФ 2622195, B21B 1/28).

Недостатком прототипа является трудоемкость технологического процесса, энергозатратность, а также повышенная твердость изготавливаемой лент.

Техническая проблема, решаемая изобретением, заключается в получении тонких лент из алюминиевого сплава АМг6 с пониженной твердостью.

Технический результат, обеспечивающий решение поставленной проблемы, заключается в создании необходимых условий деформации при асимметричной прокатке за один проход, обеспечивающих получение ленты из алюминиевого сплава АМг6 с пониженной твердостью.

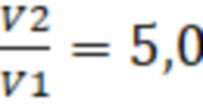

Поставленная проблема решается тем, что способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава, включающий холодную прокатку ленты в двух валках при рассогласовании их окружных скоростей, согласно изменению, прокатку осуществляют за один проход с обжатием ε=8-65%, при этом окружную скорость верхнего валка задают равной V1=1,9-2,1 об/мин, а окружную скорость нижнего валка V2=5V1 об/мин.

Для получения продукции из алюминиевого сплава с пониженной твердостью осуществлять холодную прокатку полосы за один проход в валках с рассогласованием их окружных скоростей менее чем в 5 раз нецелесообразно, так как при этом снижается интенсивность сдвиговой деформации, следовательно, не происходит достаточного разогрева сплава, что ведет к росту твердости сплава. Асимметричная прокатка с обжатием менее 8 % нецелесообразна, так как получаемые показатели твердости соответствуют показателям твердости при симметричной прокатке.

При рассогласовании окружных скоростей более чем в 5 раз и с обжатием свыше 65 % за один проход происходит значительная интенсификация сдвиговой деформации, что приводит к чрезмерному разогреву, вплоть до оплавления прокатываемого образца сплава и налипание его на прокатные валки.

Для получения продукции из алюминиевого сплава с пониженной твердостью осуществлять холодную прокатку полосы за один проход в валках с рассогласованием их окружных скоростей и со скоростью V1<1,9 об/мин нецелесообразно, так как при этом снижается интенсивность сдвиговой деформации, следовательно, не происходит достаточного разогрева сплава, что ведет к росту твердости сплава.

Для получения продукции из алюминиевого сплава с пониженной твердостью осуществлять холодную прокатку полосы за один проход в валках с рассогласованием их окружных скоростей и со скоростью V1˃2,1 об/мин нецелесообразно, так как это приводит к сильному разогреву металла.

Совокупность признаков заявляемого способа позволяет обеспечить интенсификацию процесса фрагментирования зерен сплава за счет действия больших сдвиговых деформаций в процессе асимметричной прокатки.

Для обоснования преимуществ заявляемого способа в лабораторных условиях был изготовлен алюминиевый сплав следующего химического состава, мас. %: Mg – 6,15; Mn – 0,64; Fe – 0,27; Si – 0,17; Zn – 0,027; Ti – 0,035; Cu – 0,045; Cr – 0,011; Bе – 0,0018; Ni – 0,008; Al – остальное. Листовые заготовки из алюминиевого сплава имели размеры: длину 100,0 мм; ширину 25,0 мм; толщину 1,9 мм.

Способ асимметричной прокатки алюминиевого сплава осуществляли следующим образом. Предварительно, исходя из конечной толщины изделия, задавали степень обжатия заготовки. В соответствии с формулой изобретения нижнему и верхнему валку задавали разные окружные скорости. В рабочие валки подавали заготовку из алюминиевого сплава и прокатывали ее за один проход. Листовые заготовки алюминиевых сплавов подвергались прокатке при комнатной температуре. Прокатку вели без смазки, на сухих валках во всех случаях.

Измерение усилия и моментов прокатки осуществлялось с помощью системы управления лабораторно-промышленного стана дуо 400, обеспечивающей запись количественного изменения параметров технологического процесса. В ходе экспериментов выполнялось условие повторяемости (сходимости) результатов (с 95 %-ной доверительной вероятностью) измерения усилия и моментов прокатки [1. ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю. - М.: Стандартинформ, 1960. – 39 с.; 2. Румянцев М.И. Статистические методы для обработки и анализа числовой информации, контроля и управления качеством: учебное пособие / М.И. Румянцев, Н.А. Ручинская // Магнитогорск: ГОУ ВПО «МГТУ им. Г.И. Носова». – 2008. – 210 с.].

Измерение толщины лент, полученных после прокатки, производили цифровым микрометром 06-11-44. В ходе экспериментов выполнялось условие повторяемости (сходимости) результатов (с 95 %-ной доверительной вероятностью) измерения толщины полученных после прокатки лент, при этом расхождение между результатами составило от 0,001 мм (для толщины 0,5 мм) до 0,005 мм (для толщины 5,3 мм). [1, 2].

Замер твердости полученных алюминиевых лент осуществляли на твердомере EMCO TEST M4C/R G3 методом Бринелля. В ходе экспериментов выполнялось условие повторяемости (сходимости) результатов (с 95 %-ной доверительной вероятностью) измерения твердости полученных после прокатки лент [1, 2]. В ходе экспериментов выполнялось условие повторяемости (сходимости) результатов (с 95 %-ной доверительной вероятностью) измерения толщины полученных после прокатки лент.

Результаты проведенных экспериментов прокатки лент из заявляемого сплава с различным отношением скоростей рабочих валков представлены в таблице.

Увеличение отношения скоростей валков до V2/V1 = 5,0 приводило к возможности увеличения обжатия образца до 65 % (конечная толщина 0,665 мм) без образования в нем трещин и разрывов. При обжатии 66 % происходило разрушение образцов.

Результаты проведения испытаний показали, что при симметричной прокатке (V2/V1= 5/5) термически не упрочняемого алюминиевого сплава образец разрушался при попытке продеформировать его до толщины 0,95 мм (относительная степень обжатия 50 %), усилие прокатки при этом составило 293 кН.

Введение асимметрии за счет увеличения отношения скоростей рабочих валков до 5 (V2/V1 = 10/2) приводит к уменьшению значений усилия прокатки. Указанная выше величина рассогласования валков позволяет за один проход увеличить относительную степень обжатия до 65 % и получить полосу толщиной 0,665 мм. При этом, несмотря на увеличение степени обжатия (до 65 %), наблюдается резкое снижение усилия прокатки в 2,0 раза при рассогласовании скоростей валков, равном:  ; твердость при этом снижается на 12 % (на 14 единиц НВ). Усилие прокатки с отношением скоростей рабочих валков V2/V1 = 10/2 и относительном обжатии 65 % составляет 153 кН, при котором лента из заявляемого сплава сохраняет свою целостность.

; твердость при этом снижается на 12 % (на 14 единиц НВ). Усилие прокатки с отношением скоростей рабочих валков V2/V1 = 10/2 и относительном обжатии 65 % составляет 153 кН, при котором лента из заявляемого сплава сохраняет свою целостность.

Результаты опытов показали, что полученные режимы позволят получить ленту, обладающую высокой технологической пластичностью, что даст возможность исключить дополнительную термическую обработку (отжиг), а также сократить количество циклов прокатки.

Таким образом, при создании необходимых условий деформации при асимметричной прокатке появляется возможность проведения процесса прокатки за один проход с повышенными значениями степени обжатия, при этом величины усилия прокатки и твердости полученной ленты снижаются, что позволяет проводить дальнейшую технологическую обработку полосы из заявляемого сплава без дополнительной термической обработки.

Таблица

Параметры прокатки лент из алюминиевого сплава

экспери-мента

кН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АД33 | 2023 |

|

RU2820860C1 |

| Способ получения алюминиевого слоистого проката | 2024 |

|

RU2833650C1 |

| Способ асимметричной прокатки полосы из алюминиевого сплава Д16 (варианты) | 2022 |

|

RU2794211C1 |

| Способ производства холоднокатаной ленты из жаропрочной нержавеющей стали | 2024 |

|

RU2829244C1 |

| Способ комбинированного процесса асимметричной и симметричной прокатки полосы из алюминиевого сплава | 2023 |

|

RU2800640C1 |

| Способ получения листа из алюминиево-магниевых сплавов | 2018 |

|

RU2677196C1 |

| Способ производства ленты из низкоуглеродистых сталей | 2023 |

|

RU2821127C1 |

| Способ производства тонкой полосы | 2019 |

|

RU2701322C1 |

| Способ производства ленты из высокоуглеродистых и легированных сталей | 2023 |

|

RU2795066C1 |

| Способ производства листового проката из низколегированной стали | 2024 |

|

RU2833651C1 |

Изобретение относится к холодной прокатке ленты из алюминиевого сплава АМг6. Прокатку осуществляют в двух валках при рассогласовании их окружных скоростей за один проход с обжатием ɛ=8-65%. Окружную скорость верхнего валка задают равной V1=1,9-2,1 об/мин. Окружную скорость нижнего валка задают равной V2=5V1 об/мин. В результате получают ленту из алюминиевого сплава АМг6 с пониженной твердостью. 1 табл.

Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АМг6, включающий холодную прокатку ленты в двух валках при рассогласовании их окружных скоростей, отличающийся тем, что прокатку осуществляют за один проход с обжатием ɛ=8-65%, при этом окружную скорость верхнего валка задают равной V1=1,9-2,1 об/мин, а окружную скорость нижнего валка V2=5V1 об/мин.

| СПОСОБ ТОНКОЛИСТОВОЙ ПРОКАТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622195C1 |

| Способ производства тонкой полосы | 2019 |

|

RU2701322C1 |

| СПОСОБ АСИММЕТРИЧНОЙ ПРОКАТКИ МЕТАЛЛА | 2013 |

|

RU2531337C1 |

| JP 58192614 A, 10.11.1983. | |||

Авторы

Даты

2023-04-04—Публикация

2022-12-16—Подача