Изобретение относится к обработке металлов давлением, в частности к способам изготовления листового проката из низколегированных сталей.

Известен способ производства листов из низколегированной стали, включающий нагрев слябов под прокатку до температуры аустенитизации 1180°С, многопроходную горячую прокатку до конечной толщины при температуре конца прокатки 900-1000°С, нагрев листов, закалку с температуры 950°С и последующий отпуск при температуре 600°С (см. Ю.И. Матросов и др. Сталь для магистральных газопроводов. М.: Металлургия, 1989, С. 242-243, 271-274).

Недостатком данного способа является то, что горячекатаные листы после закалки и отпуска имеют недостаточно мелкое зерно, а следовательно, низкие механические свойства.

Наиболее близким аналогом к заявляемому способу является способ производства листов из низколегированной стали, включающий нагрев слябов под прокатку, многопроходную горячую прокатку, последующий нагрев, закалку и отпуск. При этом обжатие в последнем проходе устанавливают не менее 15% при температуре конца прокатки не выше 950°С, а нагрев под прокатку осуществляют до 1200-1300°С. (см. патент на изобретение №2191833).

Недостатком данного способа является то, что горячекатаные листы после закалки и отпуска имеют недостаточно мелкое зерно.

Техническая проблема заключается в получении более мелкозернистой структуры металла, что способствует повышению технологической пластичности.

Технический результат, обеспечивающий решение проблемы, заключается в усовершенствовании технологического процесса изготовления проката из низколегированной стали за счет появления больших сдвиговых деформаций при асимметричной прокатке, что позволит получить более мелкозернистую структуру металла.

Поставленная проблема решается тем, что в способе производства листового проката из низколегированной стали, включающем нагрев слябов, симметричную прокатку, ускоренное охлаждение, согласно изменению, в последнем проходе осуществляют асимметричную прокатку с обжатием не менее 40-60% в температурном диапазоне от 780°С до 900°С и при соотношении окружных скоростей валков:  где V2 - окружная скорость нижнего валка, V1 - окружная скорость верхнего валка.

где V2 - окружная скорость нижнего валка, V1 - окружная скорость верхнего валка.

В заявляемом способе окружные скорости валков, задаваемые из соотношения, суммарная степень деформации в последнем проходе и температурный диапазон прокатки, приведенные в формуле изобретения, позволяют создать необходимые условия в очаге деформации, способствующие значительным сдвиговым деформациям в металле при асимметричной прокатке и процессам образования ультрадисперсного феррита. Это позволит получить более мелкозернистую структуру металла и тем самым повысить его технологическую пластичность.

Осуществлять горячую прокатку при использовании асимметричной прокатки с рассогласованием их окружных скоростей менее чем в 1,2 раза нецелесообразно, так как при этом снижается интенсивность сдвиговой деформации и не происходит достаточного фрагментирования структуры металла, а следовательно, не формируется мелкозернистая структура металла.

При рассогласовании окружных скоростей более чем в 2,0 раза будет происходить разогрев заготовки, и, как следствие, не будет происходить образование ультрадисперсного феррита, обеспечивающего формирование требуемой мелкозернистой структуры металла.

Применение суммарного обжатия менее 40% нецелесообразно, поскольку не происходит достаточного фрагментирования структуры металла, а следовательно, и формирования требуемой мелкозернистой структуры.

Применение обжатия более 60% нецелесообразно, так как в этом случае возникают трудности реализации процесса прокатки на прокатном стане.

Осуществлять прокатку при температурах менее 780°С или более 900°С нецелесообразно, так как не будут происходить процессы образования ультрадисперсного феррита.

Совокупность признаков заявляемого способа позволяет обеспечить интенсификацию процесса фрагментирования зерен металла за счет действия больших сдвиговых деформаций в процессе асимметричной прокатки и образовании при заданных температурах ультрадисперсного феррита. Этот процесс активирует множество различных систем скольжения, что обеспечивает больше мест зародышеобразования и приведет к большему измельчению ферритного зерна. Это позволит получить мелкозернистую структуру металла.

Способ прокатки низколегированной стали осуществляют следующим образом. Технологический процесс производства горячекатаного листа из низколегированной стали включает нагрев слябов, горячую симметричную прокатку во всех проходах, кроме последнего, и асимметричную прокатку заготовки в последнем проходе с обжатием не менее 40-60% в температурном диапазоне от 780°С до 900°С и рассогласовании скоростей рабочих валков 1,2-2,0. Затем осуществляют ускоренное охлаждение.

Примеры реализации способа

Прокатку осуществляли на одноклетьевом стане асимметричной прокатки. Листовые заготовки из стали марки 09Г2С нагревали до температуры 950°С и прокатывали с помощью симметричной прокатки до толщины 5 мм за несколько проходов. Затем заготовки прокатывали в заключительном проходе с использованием симметричной или асимметричной прокатки с обжатием от 39% до 60% при температурах 770-910°С. В заключении осуществляли ускоренное водо-воздушное охлаждение.

Асимметрия создавалась за счет разницы окружных скоростей рабочих валков, которые задавали из соотношения V2/V1=1,19-2,10.

Были проведены 15 экспериментов, в которых осуществляли симметричную и асимметричную прокатку. Основные параметры прокатки представлены в таблице.

Один из экспериментов осуществляли по стандартной технологической схеме симметричной прокатки, при которой в последнем проходе прокатку заготовки осуществляли с обжатием 15%. Затем производили ускоренное охлаждение.

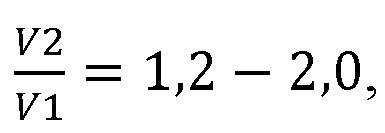

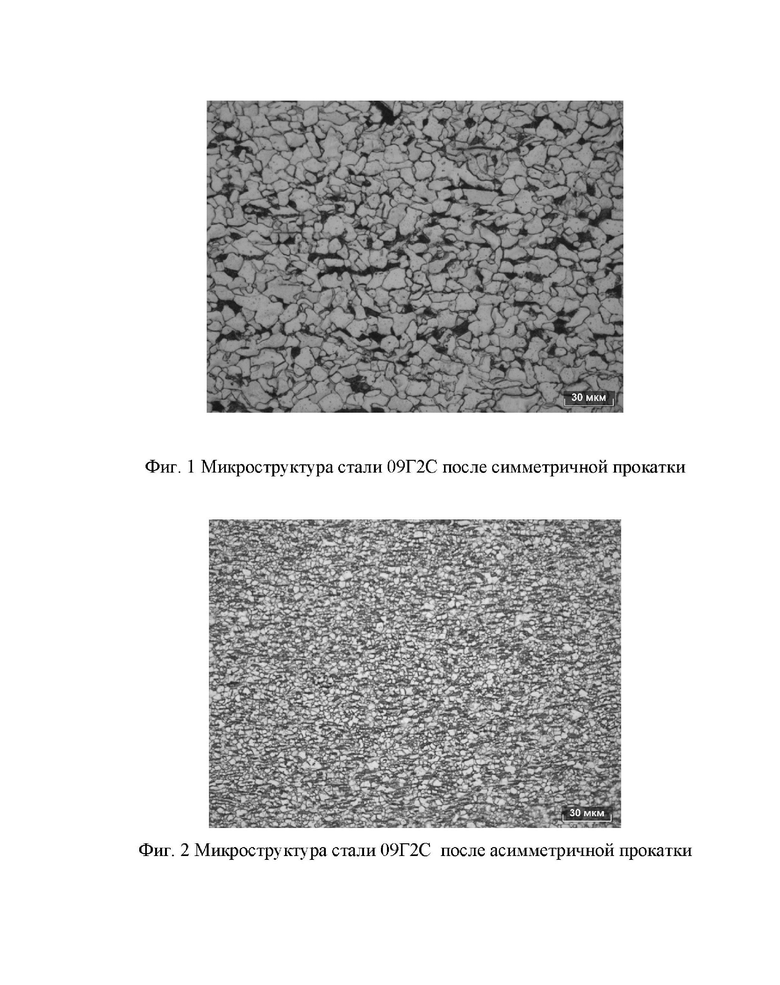

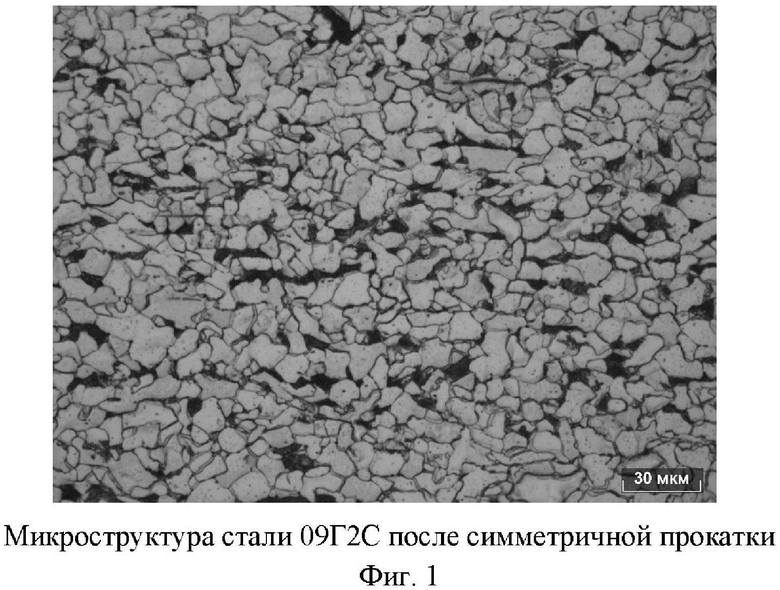

Результаты экспериментов с асимметричной прокаткой показали, что при использовании обжатия в последнем проходе 40-60% при соотношении окружных скоростей валков V2/V1=1,2-2,0 получили образцы с более мелкозернистой структурой. Сравнение микроструктуры металла после симметричной и асимметричной прокатки представлено на фиг.1 и фиг.2.

Получение мелкозернистой структуры обусловлено за счет создания условий для большой сдвиговой деформации при асимметричной прокатке и протекании при заданных температурах процесса образования ультрадисперсного феррита.

Режимы симметричной прокатки не могут обеспечить получение заготовок с мелкозернистой структурой при данном режиме прокатки.

Таким образом, совокупность заявляемых признаков способа позволяет обеспечить условия прокатки заготовок с мелкозернистой структурой.

Реализация указанного способа приведет к повышению технологической пластичности металла.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаного сортового проката | 2024 |

|

RU2840175C1 |

| Способ производства ленты из низкоуглеродистых сталей | 2023 |

|

RU2821127C1 |

| Способ производства холоднокатаной ленты из жаропрочной нержавеющей стали | 2024 |

|

RU2829244C1 |

| Способ производства ленты из высокоуглеродистых и легированных сталей | 2023 |

|

RU2795066C1 |

| Способ получения алюминиевого слоистого проката | 2024 |

|

RU2833650C1 |

| Способ асимметричной прокатки полосы из алюминиевого сплава Д16 (варианты) | 2022 |

|

RU2794211C1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2821001C1 |

| Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АД33 | 2023 |

|

RU2820860C1 |

| Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АМг6 | 2022 |

|

RU2793650C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ НИЗКОЛЕГИРОВАННЫХ ЛИСТОВ | 2010 |

|

RU2457912C2 |

Изобретение относится к способу производства листового проката из низколегированной стали. Осуществляют нагрев сляба, симметричную прокатку, а в последнем проходе прокатки асимметричную прокатку. Асимметричную прокатку осуществляют с обжатием не менее 40-60% в температурном диапазоне от 780°С до 900°С и при соотношении окружных скоростей валков: V2/V1=1,2-2,0, где V2 - окружная скорость нижнего валка, V1 - окружная скорость верхнего валка. В результате обеспечивается интенсификация процесса фрагментирования зерен металла и образование ультрадисперсного феррита. 2 ил., 1 табл., 1 пр.

Способ производства листового проката из низколегированной стали, включающий нагрев слябов, симметричную прокатку, ускоренное охлаждение, отличающийся тем, что осуществляют асимметричную прокатку в последнем проходе прокатки с обжатием не менее 40-60% в температурном диапазоне от 780°С до 900°С при соотношении окружных скоростей валков: V2/V1=1,2-2,0, где V2 - окружная скорость нижнего валка, V1 - окружная скорость верхнего валка.

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2001 |

|

RU2191833C1 |

| Способ производства тонкой полосы | 2019 |

|

RU2701322C1 |

| Способ производства ленты из высокоуглеродистых и легированных сталей | 2023 |

|

RU2795066C1 |

| JP 58192614 A, 10.11.1983. | |||

Авторы

Даты

2025-01-28—Публикация

2024-06-28—Подача