ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

По данной обычной заявке испрашивается приоритет по 35 U.S.C. § 119(e) предварительной заявки США No. 62/946767, поданной 11 декабря 2019, которая непосредственно включена посредством ссылки в настоящую заявку.

УРОВЕНЬ ТЕХНИКИ

1. Область настоящего изобретения:

Настоящее изобретение в общем относится к способам извлечения карбоната лития высокой чистоты из неочищенного рассола. Более конкретно, настоящее изобретение относится к способам очистки карбоната лития высокой чистоты из рассола хлорида лития, с промежуточным использованием карбоната лития.

2. Описание уровня техники:

Мировая горнодобывающая промышленность лития изо всех сил пыталась удовлетворить быстро растущий спрос на сырье для карбоната лития батарейного качества, применяемого для изготовления катодов и электролитов в производстве литий-ионных батарей. Спрос обусловлен быстрым внедрением батарейных, электрических и гибридных электромобилей для сокращения выбросов транспортными средствами, а также внедрением больших литий-ионных батарей для балансировки энергоснабжения с потребностью в электроэнергии для систем производства возобновляемой энергии, включая солнечную, ветровую и приливную энергию.

Карбонат лития «батарейного качества» представляет собой общий термин, но обычно его применяют для обозначения чистоты карбоната лития выше 99,5%. Свойства лития делают его одним из самых привлекательных батарейных материалов из всех элементов. Во всем мире перезаряжаемые литий-ионные батареи питают большинство сотовых телефонов и портативных компьютеров, а также большинство мощных электроинструментов, а автопроизводители применяют и разрабатывают усовершенствования для литий-ионных батарей для электромобилей (EV), гибридных электромобилей (HEV) и подключаемых гибридных электромобилей (PHEV). Перезаряжаемые литий-ионные батареи также применяют в системах хранения электроэнергии.

Хотя литий является широко распространенным элементом, подавляющее большинство химических поставок лития в мире поступает из двух основных областей: богатых литием континентальных соляных месторождений в Чили и Аргентине; и месторождения в твердой породе сподуменового пегматита в западной Австралии. Как правило, соляные месторождения перерабатываются внутри страны для производства химикатов карбоната лития, в то время как месторождения в твердой породе сподумена добываются и концентрируются внутри страны, а затем концентрат отправляется в Китай, где он подвергается дальнейшей переработке и преобразованию в моногидрат гидроксида лития.

В частности, что касается соляных месторождений в Чили и Аргентине, они, как правило, закачиваются на поверхность и проходят цикл через серию испарительных прудов в течение 12-24 месяцев. В данных прудах происходят три основных процесса: испарение воды в атмосферу и последующее концентрирование; осаждение различных видов солей по мере достижения пределов насыщения; и принудительное осаждение различных видов солей по мере добавления реагентов в пруды. Обычно полученные растворы, богатые хлоридом лития, затем дополнительно очищают различными промышленными способами, а затем превращают в конечный продукт, карбонат лития. Классический способ, обычно применяемый для производства карбоната лития, трудно контролировать, и он часто дает относительно грязную форму карбоната лития, называемую формой с «технической чистотой». Данный технический карбонат лития подходит для нескольких промышленных применений лития, но обычно не подходит для применения в современных литий-ионных батареях.

Обычно в промышленности технический карбонат лития обогащают с применением CO2 или способа бикарбонатизации, что приводит к дополнительной технической и эксплуатационной сложности, а также к дополнительным эксплуатационным расходам. На всех этапах производства карбоната лития с применением стандартных отраслевых способов периодической кристаллизации образование чистых кристаллов карбоната лития (без включений других солей) затруднено.

Хотя обычная обработка рассолов для производства солей или растворов, обогащенных литием, позволяет устранить большую часть мешающих ионов, остается потребность в упрощенном удалении мешающих ионов из необработанных твердых выделенных солей лития для производства карбоната лития батарейного качества. Существующие способы являются неэффективными с точки зрения энергии, времени и материалов, необходимых для переработки сырого (технического) карбоната лития до уровня чистоты, достаточного для современных аккумуляторных батарей.

Производство карбоната лития приемлемого качества из рассолов требует применения способов удаления специфических катионов и анионов, которые сопровождают литий в растворе, а затем концентрирования лития для экстракции.

Принято, хотя и не доказано, что кристалл хлорида лития, содержащий более или равное 0,07% по весу Mg, может иметь слишком высокое содержание магния, чтобы его можно было применять для получения металлического лития и для последующего применения в производстве литийметаллоорганических соединений. Таким образом, промышленность требует, чтобы органолитиевые катализаторы в реакциях полимеризации содержали мало магния. Хлорид лития с высоким содержанием магния также может отрицательно повлиять на работу электролизера лития при производстве металлического лития.

Аналогично, о примеси натрия в кристалле хлорида лития сообщается при получении металлического лития. Таким образом, желательны соли лития с низким содержанием натрия. Натрий в кристаллах хлорида лития выше 0,6% по весу дает металл, содержащий 1% по весу натрия или выше. Концентрация натрия приблизительно 1% по весу в металлическом литии или выше делает металлический литий более реактивным по отношению к естественным компонентам воздуха, что делает металл более трудным и опасным в обращении. В таблице 1 приведены данные, касающиеся пределов и допустимых количеств натрия в различных источниках лития:

ТАБЛИЦА 1

Содержание натрия хлорида лития

** % по весу в хлориде лития.

Коммерческие способы, применяемые для производства карбоната лития и хлорида лития с низким содержанием натрия в промышленных масштабах, включают извлечение соединений лития из месторождений полезных ископаемых, таких как руда, содержащая сподумен, и природные рассолы. Описан ряд способов, и некоторые из них были коммерциализированы для производства карбоната лития из данных источников.

Один из данных коммерческих способов включает извлечение лития из руды или рассола, содержащих литий, с получением раствора чистого сульфата лития, как описано в патенте США П№ 2516109, или раствора хлорида лития, такого как описанный в патенте США № 5219550. После очистки растворов добавляют карбонат натрия в виде твердого вещества или раствора для осаждения кристаллов карбоната лития. Затем карбонат лития отфильтровывают от отработанного раствора (маточного раствора), и карбонат лития промывают, сушат, сортируют и упаковывают.

Карбонат лития часто применяют в качестве сырья для получения других соединений лития, таких как хлорид лития, моногидрат гидроксида лития, бромид лития, нитрат лития, сульфат лития, ниобат лития, различных литийсодержащих катодных материалов, электролитных солей и т.д. Карбонат лития сам по себе применяют в качестве добавки в электролитическом производстве алюминия для повышения эффективности гальванических элементов и в качестве источника оксида лития при производстве стекла, эмалей и керамики. Карбонат лития высокой чистоты применяют в медицине и современных батареях.

Например, применяемый в настоящее время коммерческий способ производства хлорида лития химической чистоты заключается в реакции литиевого основания, такого как моногидрат карбоната лития или гидроксид лития, с концентрированной соляной кислотой с получением чистого соляного раствора хлорида лития. Полученный соляной раствор хлорида лития выпаривают в вакуумном кристаллизаторе при температуре 101°C или выше с получением продукта, кристаллического безводного хлорида лития. Данный способ дает продукт, который соответствует большинству коммерческих спецификаций для хлорида лития химической чистоты, но не для хлорида лития с низким содержанием натрия.

Хлорид лития химической чистоты подходит для воздушной сушки, флюсов, промежуточного соединения при производстве смешанных ионообменных цеолитов, а также в качестве сырья для электролизной ячейки для производства металлической лития химической чистоты.

Металлический литий химически чистый применяют, в том числе, для производства литийметаллоорганических соединений. Данные соединения применяют в качестве катализатора в полимеризации и фармацевтической промышленности.

Безводный хлорид лития химической чистоты должен содержать менее 0,16% натрия для получения металла, содержащего менее 1% натрия. Важность минимизации содержания натрия в металле и связанные с этим затраты являются принципиальными причинами применения моногидрата гидроксида лития или карбоната лития в качестве сырья для получения хлорида лития, а затем и металлического лития. Принимая во внимание это, хлорид лития с низким содержанием натрия обычно содержит менее 0,0008% по весу натрия и производится в промышленных масштабах для производства металлического лития с низким содержанием натрия, пригодного для применения в батареях и для производства сплавов.

В промышленных масштабах хлорид лития с низким содержанием натрия производят косвенным путем из карбоната лития химической чистоты. Карбонат лития превращают в моногидрат гидроксида лития реакцией с гашеной известью. Полученная суспензия содержит осажденный карбонат кальция и раствор гидроксида лития с концентрацией 2-4% по весу, которые отделяют фильтрованием.

Раствор гидроксида лития концентрируют в вакуум-выпарном кристаллизаторе, в котором моногидрат гидроксида лития кристаллизуется, оставляя растворимый натрий в маточном растворе.

Кристаллический моногидрат гидроксида лития отделяют от маточного раствора и сушат. Данная соль обычно содержит от 0,02 до 0,04% натрия. Для дальнейшего снижения содержания натрия моногидрат гидроксида лития необходимо растворить в чистой воде и перекристаллизовать, а затем подвергнуть реакции с чистой соляной кислотой с образованием концентрированного раствора хлорида лития, содержащего менее 10 частей на миллион натрия. Полученный раствор лития затем выпаривают досуха с получением безводного хлорида лития, подходящего для производства металлического лития батарейного качества, содержащего менее 100 частей на миллион натрия. Вышеупомянутый способ требует семи основных стадий обработки, описанных ниже:

1) Извлечение и очистка водного раствора с низким содержанием бора, содержащего 6% по весу и меньше Li, из литийсодержащих руд и природных рассолов;

2) Очистка рассола от магния и кальция и фильтрация;

3) Осаждение карбоната лития из очищенного рассола добавлением Na2CO3, и затем фильтрация и сушка карбоната лития;

4) Реакция гашеной извести и карбоната лития с получением раствора LiOH и фильтрация;

5) кристаллизация LiOH⋅H2O в вакуумном кристаллизаторе;

6) растворение кристаллов LiOH⋅H2O и перекристаллизация LiOH⋅H2O из раствора; и

7) Реакция HCl высокой чистоты с перекристаллизованным LiOH⋅H2O с получением рассола хлорида лития высокой чистоты, из которого кристаллизуется хлорид лития с низким содержанием натрия, и сушка хлорида лития.

Карбонат лития с низким содержанием натрия можно получить из перекристаллизованного LiOH⋅H2O, применяя первую часть способа, описанного выше. Перекристаллизованный LiOH⋅H2O затем смешивают с водой, и он реагирует с CO2, осаждая карбонат лития. Стадии способа показаны ниже:

1) Извлечение и очистка водного раствора с низким содержанием бора, содержащего 6% по весу и меньше Li, из литийсодержащих руд и природных рассолов;

2) Очистка рассола от магния и кальция и фильтрация;

3) Осаждение Li2CO3 f из очищенного рассола добавлением Na2CO3, фильтрация и сушка.

4) Реакция гашеной извести и Li2CO3 с получением раствора LiOH и фильтрация.

5) Кристаллизация LiOH⋅H2O в вакуумном кристаллизаторе.

6) Растворение и перекристаллизация LiOH⋅H2O из раствора.

7) Реакция газообразного CO2 с суспензией, содержащей перекристаллизованный LiOH⋅H2O, кристаллизуя кристаллы карбоната лития высокой чистоты с низким содержанием натрия, фильтрация и сушка.

Получение карбоната лития

Обычный метод получения осадка карбоната лития из раствора хлорида лития заключается в смешивании карбоната натрия (Na2CO3) или суспензии карбоната натрия с раствором хлорида лития в реакционном сосуде и нагревании смеси до приблизительно 85-100°C, что вызывает периодическое осаждение карбоната лития. Для улучшения отделения карбоната лития в качестве части добавки карбоната натрия включается «пятка» или остаточная суспензия из аналогичной реакции. Остаточная суспензия действует как набор зародышей зародышеобразования, помогая периодической кристаллизации, в результате которой образуется осадок карбоната лития с хорошими свойствами осаждения, фильтрации и промывки. Добавление карбоната натрия регулируется при взаимодействии раствора карбоната натрия с карбонатом натрия с образованием карбоната натрия и растворенного хлорида натрия (NaCl). Другими словами, концентрации регулируют таким образом, чтобы способ осуществлялся в пределах диапазона растворимости NaCl, чтобы предотвратить совместное осаждение хлорида натрия с карбонатом лития.

Реакция с карбонатом натрия осаждает карбонат лития согласно уравнению:

2LiCl+Na2CO3=>Li2CO3+2NaCl

Применение прямого добавления карбоната натрия (сухого) к раствору соли лития таким образом приводит к получению карбоната лития с очень низкой чистотой, в котором присутствуют значительные количества других ионов, в частности натрия. Значительная часть карбоната лития извлекают из рассолов, которые также содержат большое количество натрия, что делает производство литиевых солей с низким содержанием натрия сложным и дорогим.

Выпаренный концентрированный раствор хлорида лития, применяемый для осаждения карбоната лития, обычно имеет концентрацию ионов лития в растворе в диапазоне от 0,6 до 7,3% по весу и концентрацию карбоната натрия в растворе в диапазоне от 25 до 56%, более высокие диапазоны последнего представляют собой суспензии гидратированного карбоната натрия (Na2CO3⋅H2O)).

Реагенты смешивают при температурах в диапазоне от комнатной температуры до приблизительно 100°С, и полученную смесь нагревают. Образовавшийся карбонат лития затем отделяют центрифугированием при температуре вблизи 100°C, при которой осадок карбоната лития имеет наименьшую растворимость в воде.

Раствор продукта после центрифугирования содержит заметное количество растворимого Li2CO3. Присутствие большого количества хлорида натрия затрудняет дальнейшее извлечение неосажденного Li2CO3, и даже последующее охлаждение оставшегося раствора после удаления твердых частиц карбоната лития до 0°С удаляет лишь незначительное количество хлорида натрия путем его осаждения.

Повторное применение маточного раствора на ранней стадии обработки рассола часто осуществляется для повышения эффективности извлечения лития и для достижения максимально возможного экономического извлечения при начальном осаждении, независимо от того, выбрасывают ли маточный раствор или рециркулируют.

В настоящее время наиболее распространенный и недорогой способ производства карбоната лития с низким содержанием натрия батарейного качества непосредственно из природных рассолов, содержащих литий, включает некоторую предварительную обработку для получения карбоната лития технического качества, который очищают с помощью цикла химической конверсии, посредством чего карбонат лития реагирует с диоксидом углерода и водой с образованием растворимого раствора бикарбоната лития.

Li2CO3+CO2+H2O=>2LiHCO3

Полностью солюбилизированный бикарбонат лития отделяют от нерастворимых примесей. Затем бикарбонат лития снова превращают в карбонат лития при нагревании путем регулирования pH с выделением углекислого газа. К сожалению, для данного способа требуется оборудование для проведения газожидкостных реакций, при этом скорость реакции пропорциональна давлению и концентрации растворенного CO2. Таким образом, для наиболее эффективной работы необходимо оборудование для реакции под давлением, что значительно увеличивает сложность, потребность в энергии, опасность и затраты на техническое обслуживание установки и способа.

Прямая перекристаллизация грязного карбоната лития (без химического взаимопревращения) предлагает потенциальный способ очистки. Однако данный способ не применяют по двум основным причинам.

Во-первых, карбонат лития имеет очень низкую «обратную растворимость», которая, в отличие от хлорида натрия и большинства других солей, приводит к снижению растворимости в воде при повышении температуры раствора. Повышение температуры раствора увеличивает осаждение и извлечение карбоната лития, сводя к минимуму совместное осаждение и загрязнение хлоридом натрия. Хотя данное свойство выгодно с точки зрения избирательной растворимости (наименее растворим в температурных областях, в которых другие соли более растворимы), насыщенные растворы могут содержать только 18 мг карбонат лития на мл моделируемого рассола (при 20°C). Таким образом, обработка материала (полная растворимость сырого продукта) требует большого объема растворителя.

Во-вторых, перекристаллизация карбоната лития технического качества не может быть эффективно осуществлена из маточного раствора (содержащего большие количества растворенных солей натрия), так как не достигается чистое уменьшение содержания примесей натрия. Данный недостаток связан с образованием кристаллических агломератов - улавливающих натрийсодержащие аморфные или кристаллические примеси. Данный конкретный тип кристаллических примесей не может быть эффективно удален путем промывки, так как они представляют собой тела включения и захвачены внутри кристаллической матрицы карбоната лития. Таким образом, очистка требует отделения сырого карбоната лития от маточного раствора, промывки, а затем ресуспендирования и перекристаллизации из чистой воды.

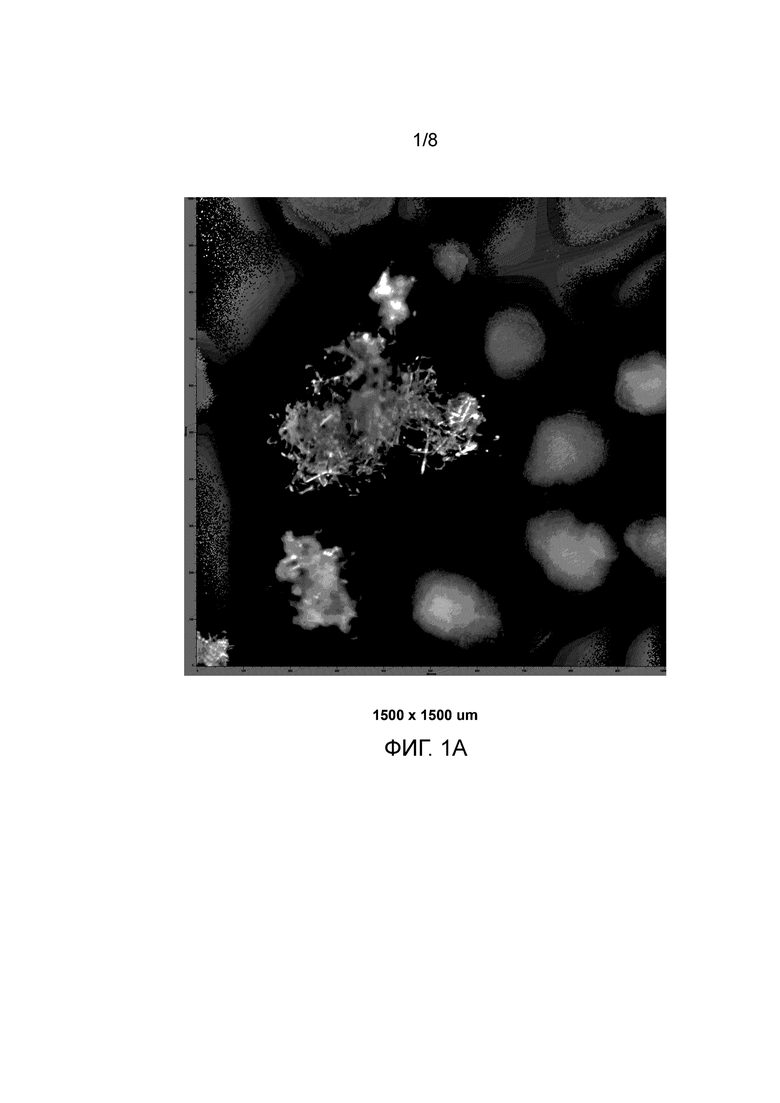

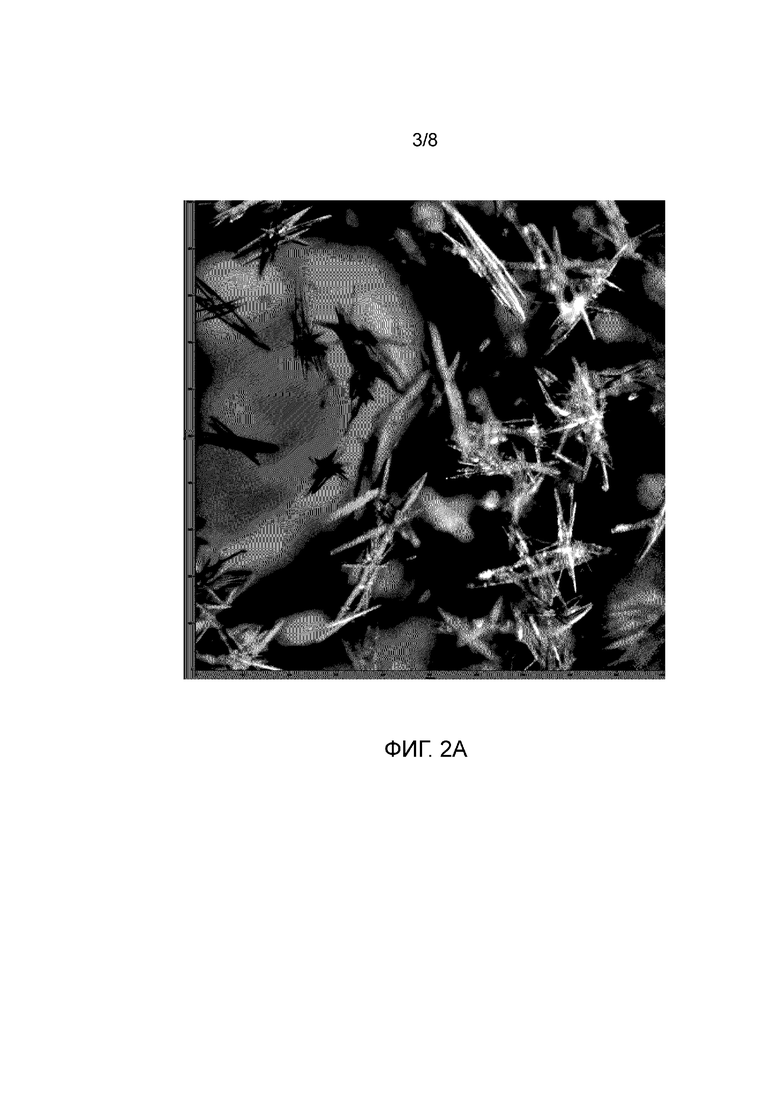

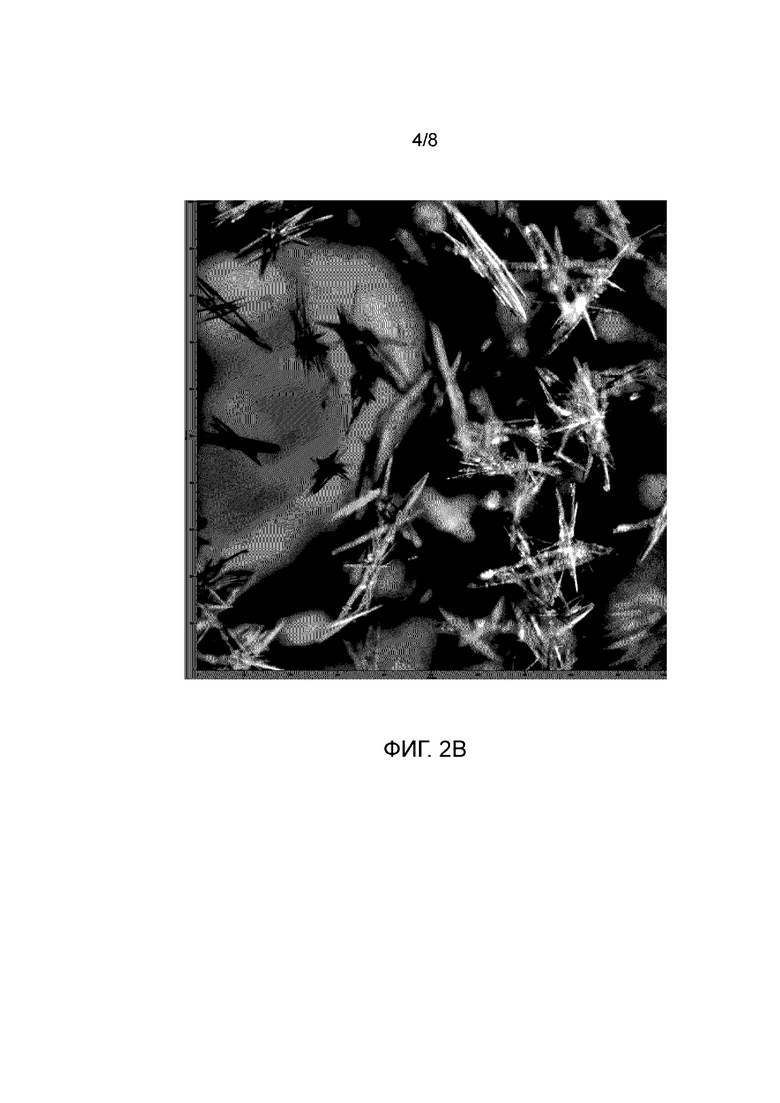

Примеры агломератов карбоната лития, как показано с помощью оптической микроскопии, показаны на фиг. 1А и 1В. Примеры монокристаллов карбоната лития без агломератов показаны на фиг. 2А и 2В.

По причинам, изложенным выше, все еще существует потребность в усовершенствовании способа очистки лития от промежуточного карбоната лития, чтобы преодолеть недостатки традиционных способов.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В первом варианте осуществления, настоящее изобретение относится к способу извлечения лития из неочищенного рассола, включающему:

загрузку неочищенного рассола в питающий бак, поддерживаемый при температуре T1 и содержащий достаточный источник карбоната для осаждения всех карбонат-образующих твердых веществ в неочищенном рассоле, образуя осажденную смесь и надосадочную жидкость без кристаллов; и

подачу надосадочной жидкости без кристаллов из питающего бака в первый реактор для кристаллизации, который поддерживают при температуре T2, кристаллизуя соль карбонат лития из надосадочной жидкости без кристаллов;

где температура T1 является меньшей, чем температура T2; и

контролирование скорости потока, поддерживая равновесную концентрацию карбоната лития в жидкой фазе реакторов для кристаллизации.

Способ может также включать подачу жидкой фазы из первого реактора для кристаллизации обратно в питающий бак. Способ может также включать подачу жидкой фазы из первого реактора для кристаллизации во второй реактор для кристаллизации, который поддерживают при температуре T3; где температура T3 является большей, чем температура T2. Аналогично, способ может включать подачу жидкая фаза из первого реактора для кристаллизации во второй реактор для кристаллизации, который поддерживают при температуре T3; где температура T3 является большей, чем температура T2; и продолжение способа подачи жидкой фазы из “n” реактора для кристаллизации в “n+1” реактор для кристаллизации, где “n+1” реактор для кристаллизации поддерживают при температуре большей, чем температура “n” реактора для кристаллизации; где “n” представляет собой целое, большее чем или равное 2.

В первый реактор для кристаллизации можно добавлять зародыши кристаллизации карбоната лития высокого качества. Источник карбоната может представлять собой карбонат натрия, карбонат калия или диоксид углерода. Скорость потока может быть достаточной для поддержания равновесной концентрации растворенного карбоната лития в растворенной фазе, так что суммарная массовая скорость потока кристаллизации является большей, чем максимальная применяемая скорость потока. Скорость потока можно регулировать для обеспечения скорости добавления раствора для достижения 50-250 г Li2CO3 в час, как того требует процесс и как позволяет оборудование.

Дополнительный объем применимости настоящего изобретения станет очевидным из подробного описания, приведенного ниже. Однако следует понимать, что подробное описание и конкретные примеры, хотя и указывают на предпочтительный способ осуществления настоящего изобретения, даны только в качестве иллюстрации, поскольку различные изменения и модификации в пределах сущности и объема изобретения станут очевидными специалисту в данной области техники из данного подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным из подробного описания, приведенного ниже, и сопроводительных чертежей, которые даны только в качестве иллюстрации и, таким образом, не ограничивают настоящее изобретение. На чертежах одинаковые ссылочные позиции применяют для обозначения одинаковых элементов на различных видах.

Фиг. 1A и 1B показывают примеры агломератов карбоната лития по данным оптической микроскопии.

Фиг. 2A и 2B показывают примеры монокристаллов карбоната лития без агрегатов по данным оптической микроскопии.

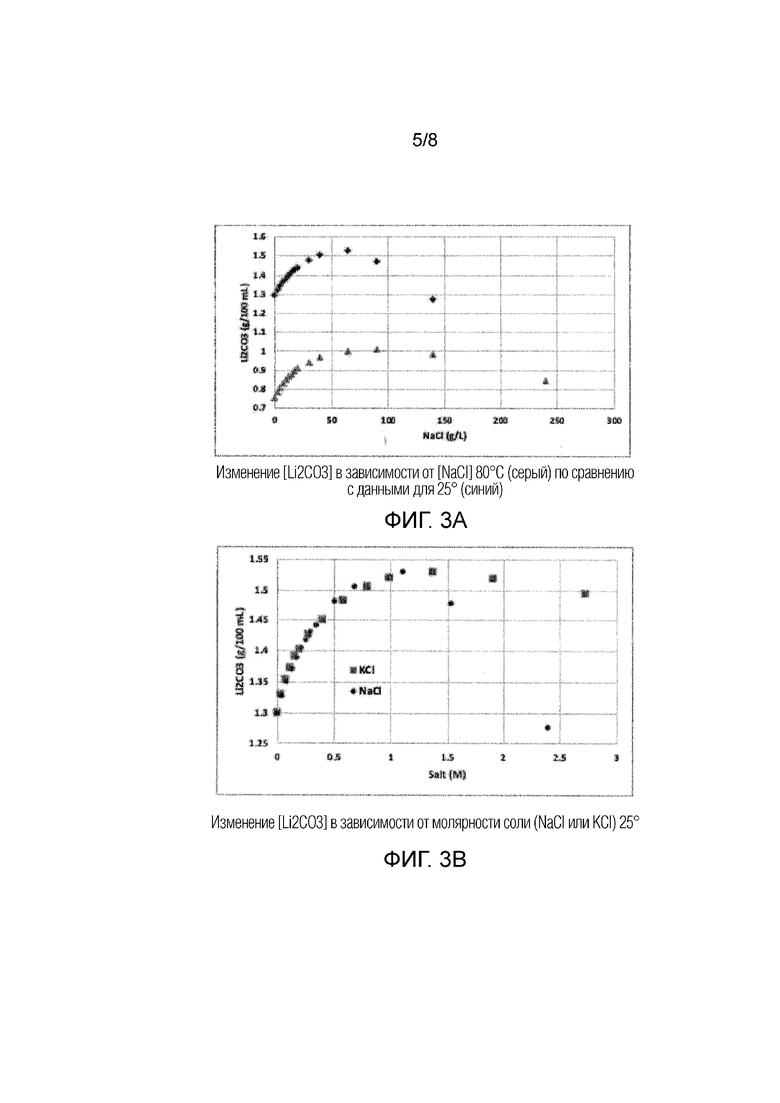

Фиг. 3A и 3B показывают графики, показывающие вариации растворимости Li2CO3.

Фиг. 4 представляет собой график, показывающий величины растворимости Li2CO3 при 95°C как функцию концентрации Na2CO3 для трех значений концентрации NaCl.

Фиг. 5 представляет собой диаграмму, показывающую примерную систему настоящего изобретения.

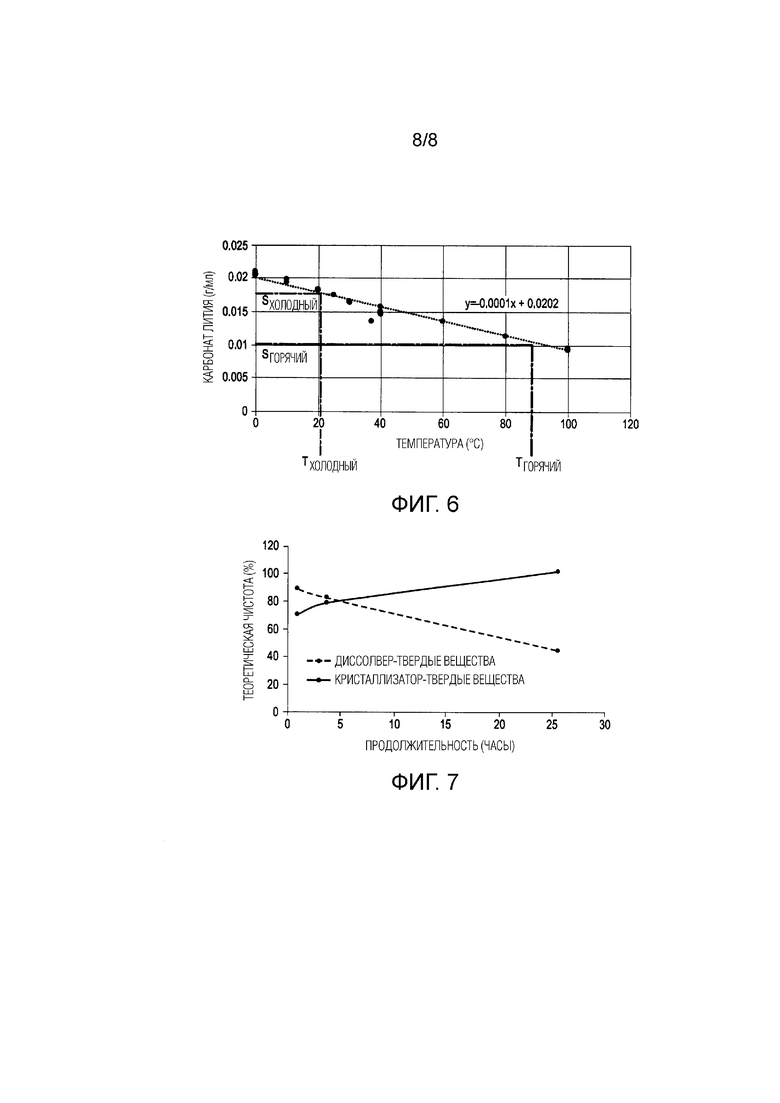

Фиг. 6 представляет собой график, показывающий колебания растворимости карбоната лития при разных температурах.

Фиг. 7 представляет собой график, показывающий теоретическую чистоту образцов твердой фазы как из питающего бака (растворитель), так и из реактора для кристаллизации (кристаллизатор) с течением времени при анализе ICPOES.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой новый способ, в котором применяют селективную кристаллизацию для получения карбоната лития батарейной чистоты или другой высокой чистоты, большей чем 99,5% карбоната лития (Li2CO3). В то время как в других типовых способах применяют кристаллизацию карбоната лития в качестве способа очистки, способ настоящего изобретения обеспечивает значительно упрощенный и прямой способ к карбонату лития высокой чистоты из неочищенных рассолов подземных вод, содержащих множество растворенных солей.

Настоящее изобретение обеспечивает интегрированный и новый способ, который сокращает количество основных этапов обработки, для производства высокочистого карбоната лития с содержанием натрия от 0,01 до 0,002% по весу непосредственно из природных рассолов, содержащих литий, концентрированных до 0,2-10,0% по весу Li. Способ настоящего изобретения позволяет избежать:

1) Одинарную и двойную стадии перекристаллизации моногидрата гидроксида лития.

2) Двойную перекристаллизацию карбоната лития в бикарбонат лития и обратно в карбонат.

3) Тщательного титрования добавления карбоната (селективное осаждение на основе растворимости) для первоначального осаждения нежелательных катионов (например, Mg и Ca).

Отказ от применения цикла диоксид углерода/бикарбонат (который применяют в обычных способах) влечет за собой резкое упрощение с точки зрения необходимого оборудования (например, отсутствие диоксида кислорода под давлением для химической взаимной конверсии плюс связанная с ним промышленная инфраструктура), сокращение количества необходимых материалов (вода и потерянный образец), а также снижение потребности в энергии для завершающей обработки. Что касается физической установки, то сокращение необходимых стадий способа, упрощение способа обработки и непрерывное операционное проектирование значительно уменьшают физическую нагрузку на пилотную установку. Как таковое, настоящее изобретение обеспечивает значительные усовершенствования в отношении работоспособности и удобства применения, позволяя рассматривать и переводить в оперативный режим операции с небольшими площадками с меньшими капитальными затратами и инвестициями в инфраструктуру.

Экспериментальное осаждение Li2CO3 из LiCl показывает, что вообще трудно получить Li2CO3 с хорошими характеристиками осаждения, фильтрации и промывки. Следующие наблюдения и выводы относятся к осаждению Li2CO3 из растворов LiCl.

(1) Эффект концентрации NaCl на растворимость Li2CO3

Ионы в растворе имеют «перекрестные эффекты», влияющие на растворимость ионов и осаждение. Исследование влияния на растворимость Li2CO3 показано на фиг. 3А и 3В. При 95°C, когда концентрация NaCl увеличивается примерно до 9%, растворимость Li2CO3 увеличивается с 7,5 г/л в чистой воде до приблизительно 9,3 г/л. По мере дальнейшего увеличения концентрации NaCl растворимость Li2CO3 снижается, так что при 25 весовых процентах NaCl она составляет всего приблизительно 6,5 г/л, что меньше, чем растворимость в воде. KCl оказывает аналогичное влияние на растворимость Li2CO3 приблизительно в той же степени.

(2a) Концентрация реагентов

Принимая во внимание приведенные выше данные о влиянии концентрации NaCl на растворимость Li2CO3, желательно работать с такими концентрациями реагентов, которые обеспечивают высокую концентрацию NaCl в маточном растворе. Следует избегать осаждения NaCl из-за превышения его максимальной растворимости. При работе с водными растворами LiCl и Na2CO3 осаждение NaCl невозможно. Однако при применении Na2CO3 в виде взвеси твердого Na2CO3⋅H2O в его насыщенном растворе необходимо следить за тем, чтобы концентрации реагентов не приводили к осаждению NaCl. Также в данных случаях необходимо учитывать влияние избытка Na2CO3, который умеренно снижает растворимость NaCl в маточном растворе, а также присутствие NaCl в растворе LiCl (смотри 2b ниже).

(2b) Растворы хлорида лития

При извлечении лития из природных хлоридных рассолов извлеченный раствор LiCl, полученный путем солнечного выпаривания, после соответствующей очистки обычно содержит умеренное количество NaCl и KCl. Посредством простого солнечного испарения концентрацию обоих последних (особенно NaCl) можно снизить до довольно низких уровней. В таблице 2 показана растворимость NaCl в растворах с различным содержанием LiCl при 25°С и 100°С.

ТАБЛИЦА 2

Растворимость NaCl в рассоле, выпаренном на солнце, с от умеренной до высокой концентрацией хлорида лития

При правильно контролируемых условиях выполнения способа, осаждённый карбонат лития с хорошими физическими свойствами можно получить в диапазоне концентраций LiCl, указанном выше. Однако извлечения будут сильно различаться, увеличиваясь по мере увеличения концентрации LiCl. Для достижения более высоких концентраций LiCl требуется повышенное солнечное испарение и увеличенное время пребывания в испарительных резервуарах.

(2c) Раствор карбоната натрия

Помимо проведения осаждения Li2CO3 концентрированными растворами Na2CO3 (от 26 до 33 весовых процентов Na2CO3), возможно также применение суспензий кальцинированной соды и воды с общим содержанием Na2CO3 выше 33 весовых процентов. Данные суспензии включают смесь твердого гидратированного карбоната натрия (Na2CO3⋅H2O) в насыщенном растворе карбоната натрия. Успешно применялись суспензии, содержащие до 56 весовых процентов общего Na2CO3, которые можно без труда перекачивать. Применение данных суспензий позволяет достичь максимально возможной концентрации NaCl в маточном растворе в сочетании с раствором LiCl соответствующей концентрации. Следовательно, степень извлечения Li2CO3 является высокой. Однако одним из недостатков применения суспензий является невозможность удаления некоторых нерастворимых примесей из кальцинированной соды фильтрацией.

(3) Порядок смешения реагентов

В растворах LiCl хорошо осаждающиеся и фильтрующиеся осадки можно получить при применении разбавленных растворов карбоната лития, содержащих от 0,5 до 5% по весу Li+, при добавлении раствора холодным (25°С) к холодному раствору карбоната натрия с последующим нагреванием до приблизительно 95-100°C перед центрифугированием. Данный способ осуществляли успешно только тогда, когда применяли раствор LiCl с концентрацией не более 20 весовых процентов LiCl.

Предпочтительным способом смешивания реагентов является одновременное добавление раствора хлорида лития и раствора (или взвеси) карбоната натрия к донной фракции (heel) среднего размера нефильтрованной взвеси (или маточного раствора) от предыдущего осаждения. Как правило, каждый раствор добавляют со скоростью потока, приблизительно пропорциональной его объему, так что общее время добавления составляет приблизительно 1 час. Хорошее встряхивание поддерживается на всем протяжении. Данный способ привел к получению осадков с превосходными физическими свойствами, и он применим к растворам LiCl с концентрацией 45 весовых процентов LiCl.

(4) Температура осаждения

Ранее указывалось, что растворимость карбоната лития как в воде, так и в растворе хлорида натрия, является ретроградной (т.е. повышение температуры приводит к снижению растворимости), что противоречит обычному влиянию температуры на растворимость соли. Следовательно, его необходимо центрифугировать и фильтровать при повышенной температуре, чтобы улучшить извлечение лития. При применении описанного выше одновременного способа реагенты можно смешивать при комнатной температуре и при некоторой промежуточной температуре, такой как 50°C, вместо 95°C. После этого температуру повышают примерно до 95°C перед центрифугированием, чтобы получить осадок с превосходными свойствами. Данный способ обеспечивает определенное преимущество по сравнению с применением температуры добавления вблизи 95°С, поскольку данный способ устраняет нежелательное испарение и потерю тепла, которые могут иметь место при поддержании температуры вблизи 95°С вовремя относительно продолжительной стадии добавления.

(5) Применение избытка NaCO3

Желательно применять приблизительно 10% избыток Na2CO3 по сравнению с эквивалентом LiCl, тем самым снижая растворимость Li2CO3 в маточном растворе за счет повышенной концентрации ионов карбоната. Уменьшение растворимости Li2CO3 с увеличением концентрации Na2CO3 не является линейным (т. е. степень уменьшения падает с увеличением Na2CO3). Следовательно, стоимость применяемого избытка Na2CO3 должна быть сбалансирована с увеличением извлечения Li2CO3, чтобы гарантировать, что избыток оправдан. Обычно предпочтительным является избыток от 5 до 10% Na2CO3 над стехиометрическим количеством.

Три кривые фиг. 4 дают экспериментально определенные значения растворимости Li2CO3 при 95°C в зависимости от концентрации Na2CO3 для трех значений концентрации NaCl. Данные кривые графически иллюстрируют влияние концентрации Na2CO3 и NaCl на растворимость Li2CO3. Данные кривые можно применять для расчета ожидаемых потерь Li2CO3 с маточным раствором для любого заданного набора составов и концентраций реагентов.

В настоящее время существует несколько способов удаления лития из обогащенного хлоридом лития рассола и других жидкостей, содержащих литий. Однако способы в настоящее время не применяются для производства жидкостей с низким содержанием магния и карбоната лития. Традиционные способы применения сподумена или литийалюмосиликатной руды (LiAlSi2O6) для извлечения карбоната лития из минеральных источников также дают материалы недостаточной чистоты. Соответственно, необходимо извлекать литий из рассола, содержащего литий, с чистотой, достаточной для получения металлического лития высокой чистоты в виде соли лития, такой как хлорид лития или карбонат лития.

В данной связи, важнейшее преимущество способа настоящего изобретения заключается в возможности регулирования скорости роста кристаллов карбоната лития в присутствии нативного (с высоким содержанием натриевой соли) маточного рассола. Данное преимущество можно достигнуть при понимании связи между скоростью роста кристаллов как функцией температуры раствора и концентрацией растворенного карбоната лития. Контролируя способ кристаллизации, можно управлять размером, формой и качеством кристаллов карбоната лития, а также предотвращать образование нежелательных агломератов.

Один вариант осуществления всего способа настоящего изобретения может быть в общем виде описан с применением схематического изображения примерной системы, показанной на фиг. 5.

Во-первых, получают неочищенный рассол 1. Предпочтительно, неочищенный рассол 1 представляет собой в первую очередь хлорид лития. Состав неочищенного хлоридного рассола 1 не ограничен, но обычно будет содержать 0,1-6% по весу Li, 0,1-3% по весу Na, 0,001-0,4% по весу K, 0,01-2,6% по весу Ca, 0,01-0,5% по весу Mg, 0,1-0,22% по весу B и 0,1-0,3% по весу Si. Примерный состав неочищенного хлоридного рассола 1 представляет собой 1% по весу Li, 2,5% по весу Na, 0,01% по весу K, 0,01% по весу Mg, 0,01% по весу Ca, 0,12% по весу B и 0,26% по весу Si.

Неочищенный рассол 1 загружают в питающий бак 4 через линию 2 и обрабатывают достаточным количеством карбоната натрия для осаждения всех карбонатобразующих твердых веществ 5 (Mg, Ca и Li). Данная осажденная смесь будет иметь более низкое качество, чем технический карбонат лития, образующийся в других способах, поскольку данная осажденная смесь будет содержать все карбонатные формы соответствующих катионов. Питающий бак 4 содержит смеситель 6. Смеситель 6 перемешивает содержимое питающего бака 4, чтобы сохранить твердые вещества в растворе и ускорить массоперенос. Смеситель 6 не обязательно должен быть физическим смесителем; смеситель 6 может просто перемешивать потоком жидкости.

Целью данной первой стадии является вытеснение как Li2CO3, так и CaCO3/MgCO3 и т.д. в виде неочищенного твердого вещества. В заводских испытаниях сначала осаждают только Ca/Mg (возможно, бор и Si), получая раствор Li2CO3, который является метастабильным и пересыщенным. При стоянии раствор в конечном итоге дает осадок Li2CO3, но это не контролируется. Измерения с помощью ионной хроматографии позволяют узнать точное содержание [Li+] во входном рассоле. Например, приблизительно 3000 мг Li+, подаваемого в виде LiCl, дают приблизительно 16 г Li2CO3/л, но предел насыщения при 10°C составляет всего приблизительно 12-14 г/л. Таким образом, после смягчения возникает пересыщение. Это кинетически стабильное состояние со временем приведет к самопроизвольной кристаллизации Li2CO3 в холодном реакторе. Способ настоящего изобретения может применять данное метастабильное состояние для более эффективного извлечения как с точки зрения потребления энергии, так и продолжительности способа. В то время как обычные способы предусматривали бы простое нагревания данной партии, чтобы вызвать кристаллизацию, и без того высокое пересыщение в сочетании с отсутствием контроля, обеспечиваемого изменением температуры, не позволяет контролировать способ кристаллизации. В настоящем изобретении перенасыщенный раствор добавляют контролируемым образом, применяя принципы непрерывной кристаллизации в хорошо перемешивающем реакторе для кристаллизации с внесением затравки (при температуре приблизительно 70°С). Данный протокол обеспечивает стабильный воспроизводимый рост кристаллов, который можно поддерживать, чтобы избежать агломерации, что приводит к получению более чистого материала, который легче обрабатывать. Таким образом, на способ настоящего изобретения не оказывает негативное влияние высокое пересыщение, которое усложнило бы традиционные способы, применяющие периодическую перекристаллизацию пересыщенного карбоната лития с применением термического или химического пересыщения. Данные предшествующие способы, применяющие периодическую кристаллизацию, не смогли бы контролировать способ, что привело бы к отказу оборудования и нечистому продукту. Способ настоящего изобретения также может применять химическое перенасыщение для повышения массовой пропускной способности. Данная особенность, вероятно, отвечает за необычно широкую устойчивость к химическому воздействию.

Во-вторых, питающий бак 4 поддерживают при низкой температуре T1. Более низкая температура T1 может составлять от -10°C до 40°C, предпочтительно от 5°C до 25°C, более предпочтительно от 10°C до 20°C. При данной температуре, карбонат лития будет иметь его наибольшую растворимость. Конкретно, растворимость может составлять от 10 мг/мл до 30 мг/мл, более предпочтительно от 15 мг/мл до 21 мг/мл. Питающий бак 4 дополнительно включает линию отвода твердых отходов 8, которая будет отводить любой твердый материал (скорее всего, MgX и CaX) из отработанного материала. MgX может представлять собой гидроксид магния, силикат магния, борат магния или карбонат магния. CaX может представлять собой гидроксид кальция, силикат кальция, борат кальция или карбонат кальция.

Надосадочную жидкость без кристаллов в питающем баке 4 затем подают в первый реактор для кристаллизации 14 по линии подачи 10. Данную надосадочную жидкость без кристаллов можно получить, применяя стандартное фильтрование или способ осаждения, подходящий для пилотной установки, включая, но не ограничиваясь, любые стандартные средства разделения твердой и жидкой фаз, включая фильтрацию с применением мембраны или спеченного материала, центробежное осаждение и гравитационное осаждение. Первый реактор для кристаллизации 14 поддерживают при высокой температуре Т2. Высокая температура Т2 может составлять от 40°С до 100°С, предпочтительно от 55°C до 85°C, более предпочтительно от 65°C до 75°C. Данная температура обеспечивает условия более низкой растворимости для соли карбоната лития. В частности, растворимость может составлять от 2 мг/мл до 20 мг/мл, предпочтительно от 5 мг/мл до 10 мг/мл. В первый реактор для кристаллизации 14 дополнительно вносят затравку карбоната лития высокой чистоты, чтобы обеспечить среду для выращивания кристаллов карбоната лития. Данная затравка может включать спонтанное образование Li2CO3 (первичное зародышеобразование) при нагревании жидкой фазы с образованием пересыщенного раствора, или затравка может быть осуществлена путем добавления коммерчески полученного высокочистого (более 99,95%) Li2CO3. Пример данного колебания растворимости представлен на фиг. 6, которая представляет собой диаграмму растворимости карбоната лития в воде.

В принципе, разница температур между двумя емкостями может составлять всего 1°C, однако, минимальная температура 30°C является наиболее разумной для обеспечения способа, эффективного по времени и энергии. В связи с этим более высокая разница температур между T1 и T2 приводит к меньшему контролю над кристаллизацией соли карбоната лития, но образуется больше соли карбоната лития. С другой стороны, более низкая разница температур между T1 и T2 приводит к большему контролю над кристаллизацией, но образуется меньше соли карбоната лития. Вне зависимости от этого, способ заявленного изобретения будет работать при любой разности температур между Т1 и Т2, где скорость кристаллизации контролируют контролированием комбинации (i) скорости потока на входе и выходе из каждой из емкостей и (ii) разницы температур между реакторами.

Контролируя скорость кристаллизации, настоящее изобретение позволяет контролировать размер, морфологию и агломерацию кристаллов. Преимущество настоящего изобретения также заключается в возможности контролирования (i) скорости потока в и из каждой из емкостей и (ii) перепад температур между реакторами по мере протекания процесса, так что при необходимости можно вносить изменения в скорость кристаллизации. Включение затравочных кристаллов карбоната лития высокой чистоты дополнительно обеспечивает средства снижения степени пересыщения и контроля скорости кристаллизации и морфологии выделенных кристаллов.

Для фиг. 6, образцы обрабатывали, применяя общий способ, указанной выше. Измерения растворимости позволяют прогнозировать эффективность массопереноса в расчете на объем. Образцы определяли, применяя трехкратный гравиметрический анализ, определяя общую массу карбонат лития в растворе.

Первый реактор для кристаллизации 14 может содержать механическую мешалку 16, которую применяют для эффективного взбалтывания и перемешивания в реакторе, поддерживая равномерное распределение концентрации по всему реактору. Данное перемешивание, в свою очередь, обеспечивает равномерную скорость роста кристаллов и предотвращает комкование и агломерацию очищенного Li2CO3.

В качестве примера способа настоящего изобретения, питающий бак 4 можно поддерживать при 20°C, тогда как первый реактор для кристаллизации 14 поддерживают 90°C. Данная разница температур в 70°C температура обеспечивает теоретическую массовую пропускную способность 7 мг карбоната лития на мл рассола, циркулирующего между двумя условиями. Поскольку рассол поступает в реактор первый для кристаллизации 14 при более высокой температуре T2, рассол становится перенасыщенным по отношению к новой температуре. Данная разница температур вызывает кристаллизацию, которая вытесняет карбонат лития из раствора, тем самым уменьшая содержание карбоната лития в растворе.

Очищенный карбонат лития 15 собирают на дне первого реактора для кристаллизации 14 и фильтруют через фильтр 18 (например, рукавный фильтр или фильтр-пресс, или другим способом фильтрации или седиментации, подходящим для пилотной установки, включая, но не ограничиваясь, любые стандартные средства для разделения твердых частиц/жидкости, включая фильтрацию с применением мембраны или спеченных сред, центробежное осаждение и гравитационное осаждение) для сбора очищенного, твердого карбоната лития.

В простейшем способе настоящего изобретения жидкая фаза без кристаллов из первого реактора для кристаллизации 14 перекачивается обратно в питающий бак 4 по возвратной линии 21, который охлаждается в линии по мере возврата. Таким образом, жидкая фаза теперь недонасыщена по сравнению с более низкой температурой, что позволяет карбонату лития (грязному) из твердой фазы растворяться и возвращаться в жидкую фазу в ее равновесной концентрации. Примеси (такие как Ca или MgCO3) остаются в твердой фазе, так как они будут иметь самую низкую растворимость в питающем баке 4 (более низкая температура T1) и не будут дальше загрязнять жидкую фазу.

Затем, способ циклирования жидких фаз продолжают из питающего бака 4 (где карбонат лития имеет высокую растворимость) в первый реактор для кристаллизации 14 (где растворимость карбоната лития является низкой). Данный способ создает чистый перенос массы карбоната лития, перемещающегося из питающего бака 4 в первый реактор для кристаллизации 14. Таким образом, жидкая фаза действует как конвейерная лента.

Если чистота карбоната лития в первом реакторе для кристаллизации 14 является недостаточной, можно добавлять второй реактор для кристаллизации 24 на пути потока. Надосадочную жидкость без кристаллов, содержащую карбонат лития, из первого реактора для кристаллизации 14 будут подавать во второй реактор для кристаллизации 24 по транспортной линии 20. В данном варианте осуществления будут применять три температуры. Температура Т1 питающего бака 4 будет самой низкой температурой, температура Т3 второго реактора для кристаллизации 24 будет самой высокой, и температура Т2 первого реактора для кристаллизации 14 будет между температурами Т1 и Т3. Как и ранее, способ будет функционировать, если разница температур между T3, T2 и T1 составляет всего 1°C, однако предпочтительна разница температур минимум 10-20°C (T3-T2 и T2-T1), чтобы обеспечить функционирование с приемлемой эффективностью. Второй реактор для кристаллизации фактически является клоном первого с идентичным оборудованием (фильтрация, смесители, контроль температуры).

Второй реактор для кристаллизации 24 содержит смеситель 26. Смеситель 26 перемешивает содержимое второго реактора для кристаллизации 24 для поддержания постоянной концентрации (т.е. для предотвращения возникновения градиентов). Смеситель 26 не обязательно является физическим смесителем; смеситель 26 может быть просто перемешиванием потоком жидкости. Однако, в предпочтительном варианте осуществления, смеситель 26 представляет собой физический смеситель.

Очищенный карбонат лития 25 собирают на дне второго реактора для кристаллизации 24 и фильтруют через фильтр 28 (например, рукавный фильтр или фильтр-пресс) для сбора очищенного твердого карбоната лития. Конечный выделенный карбонат лития дополнительно подвергают промывке 50 с применением чистой воды (обратного осмоса или дистиллированной) на стадии фильтрации, перед сушкой и окончательной упаковкой.

Свободную от кристаллов жидкую фазу во втором реакторе для кристаллизации 24 перекачивают обратно в питающий бак 4 по линии передачи 32, которую охлаждают в линии по мере возврата. Таким образом, жидкая фаза теперь недонасыщена по сравнению с концентрацией при более низкой температуре, что позволяет карбонату лития (грязному) из твердой фазы растворяться и возвращаться в жидкую фазу в его равновесной концентрации. Примеси (такие как Ca или MgCO3) остаются в твердой фазе, так как они будут иметь самую низкую растворимость в питающем баке 4 (более низкая температура T1) и не будут дальше загрязнять жидкую фазу.

Клапан выбора входа 31 позволяет оператору выбирать (i) рециркулировать ли материал из первого реактора для кристаллизации 14 и/или второго реактора для кристаллизации 24, или (ii) направлять ли свежий рассол 1, подлежащий обработке, в питающий бак 4. Таким образом, клапан выбора входа 31 может выбирать, добавлять ли новый свежий материал, содержащий больше Li+, для ввода в способ или отработанный рассол для растворения оставшегося грязного Li2CO3.

Добавление второго реактора для кристаллизации 24 добавляет последовательность фракционной кристаллизации, при которой твердые вещества с высоким содержанием примесей из питающего бака 4 растворяются, кристаллизуются единожды, давая более чистое твердое вещество в первом реакторе для кристаллизации 14, который постоянно находится в динамическом движении (растворение и наращивание) с окончательным событием кристаллизации во втором реакторе для кристаллизации 24 с получением материала высокой чистоты. Либо постепенно (в непрерывном режиме), либо поэтапно (периодический режим) очищенные кристаллы будут выделять фильтрацией или каким-либо другим способом разделения твердой и жидкой фаз. Они будут извлечены из реактора и выделены в качестве конечного очищенного продукта.

В другом варианте осуществления, несколько стадий можно добавлять по мере необходимости, чтобы адаптироваться практически к любому химическому составу рассола, что делает весь способ модульным, гибким и легко адаптируемым, что значительно увеличивает количество разнообразных рассолов, которые можно обработать с помощью данного способа, без необходимости значительных реконструкций всего дизайна. Другими словами, при необходимости можно добавить больше реакторов для кристаллизации (N+1).

Каждый из N+1 реакторов для кристаллизации содержит смеситель 36. Смеситель 36 перемешивает содержимое реактора для кристаллизации N+1, поддерживая постоянную концентрацию (т.е., предотвращает образование градиентов). Смеситель 36 не обязательно является физическим смесителем; смеситель 36 может просто перемешивать потоком жидкости.

Очищенный карбонат лития 35 собирают на дне реактора N+1 для кристаллизации и фильтруют через фильтр 38 (например, рукавный фильтр или фильтр-пресс) для сбора очищенного твердого карбоната лития. Окончательно выделенный карбонат лития дополнительно подвергают промывке 50 с применением чистой воды (обратного осмоса или дистиллированной) на стадии фильтрации, перед сушкой и окончательной упаковкой.

Свободную от кристаллов жидкую фаза из реактора для кристаллизации N+1 перекачивается обратно в питающий бак 4 по линии транспортировки 40, которую охлаждают в линии по мере возврата. Таким образом, жидкая фаза теперь недонасыщена по сравнению с концентрацией при более низкой температуре, что позволяет карбонату лития (грязному) из твердой фазы растворяться и возвращаться в жидкую фазу в его равновесной концентрации. Примеси (такие как Ca или MgCO3) остаются в твердой фазе, так как они будут иметь самую низкую растворимость в питающем баке 4 (более низкая температура T1) и не будут дальше загрязнять жидкую фазу.

Отработанный поток 55 после промывки чистых кристаллических твердых веществ можно повторно применять для извлечения Li с применением традиционных средств, таких как, но не ограничиваясь, экстракция растворителем.

После выделения кристаллического продукта в фильтре образуются два отдельных отработанных потока отходов. Первый отработанный поток представляет собой отработанную надосадочную жидкость из горячего реактора. Второй поток отходов представляет собой промывку, которая представляет собой чистую воду обратного осмоса или деионизированную воду при температуре 70°C, применяемую для промывки осадка на фильтре. Промывочная вода смывает налипшую надосадочную жидкость и растворяет внешний слой кристаллов. Данные отработанные потоки являются достаточно чистыми, единственным другим компонентом является [Na+] или [K+]. Соединение отработанных потоков с экстрактом растворителя, селективным по отношению к Li, позволит целесообразно извлекать любой Li из сточных вод, резко повышая эффективность. Затем экстракт растворителем можно применять в качестве сырья для способа перекристаллизации.

После промывки выделенный карбонат лития по линии 60 подается в сушилку, и затем удаляется из сушилки по линии 65.

В качестве дополнительного способа грязный Li2CO3 (кристаллический материал чистотой менее 99,5%) можно загружать по линии 19 в первый реактор для кристаллизации 14. Неочищенный кристаллический материал можно растворять, и затем перекристаллизовывать (перерабатывать) для получения чистого кристаллического материала 15. Данный теперь чистый кристаллический материал будут выделять фильтрацией или каким-либо другим способом разделения твердой и жидкой фаз в качестве конечного очищенного продукта. Опять же, можно добавить несколько стадий для адаптации любой чистоте Li2CO3, загружаемого по линии 19.

При перекристаллизации получают суспензию (сухая загрузка и чистая вода или загущенная суспензия из горячего кристаллизатора) и выдерживают ее в холодном резервуаре. Холодный резервуар обеспечит неразбавляющее растворение. Надосадочную жидкость (отфильтрованную) из холодного резервуара пропускают в горячий кристаллизатор с регулируемой скоростью потока, как и прежде. Возможность применять чистую воду с более низким [Na] позволяет выделять более чистый продукт. Надосадочную жидкость из горячего резервуара (после фильтрации) возвращают в холодный резервуар для повторного растворения менее чистых кристаллов. Данную перекристаллизацию можно проводить как каскадную стадию MSMPR (последовательное повышение температуры) или путем периодического выделения, промывки растворителем и перезагрузки сухих кристаллов в чистую воду. В данном последнем случае материал, экстрагированный растворителем, может быть повторно введен в систему. При достаточной настройке можно добавить непрерывное повторное введение образцов, чтобы весь способ работал в полностью непрерывном режиме.

Настоящее изобретение имеет ряд преимуществ по сравнению с обычными способами.

Во-первых, требуется меньше рабочего растворителя. Поскольку жидкую фазу применяют, прежде всего, как транспортер массы из питателя в кристаллизатор, в способе потенциально можно применять малый рабочий объем рассола, что значительно уменьшает размер реактора для переработки и физическое пространство, необходимое для установки, не ставя под угрозу потенциальную способность извлечения массы. Как таковой, настоящий способ является более гибким и может быть развернут в большом разнообразии мест. С добавлением некоторой формы встроенного испарения в обратный контур можно было бы реализовать три других преимущества. То есть (i) способ станет полностью непрерывным, поскольку сырье может быть добавлено в виде неочищенного рассола, (ii) очищенные твердые вещества/отходы можно собирать из кристаллизатора или питателя, и (iii) отработанный рассол можно концентрировать и рециркулировать, обеспечивая максимальное извлечение лития при еще более низких начальных загрузках Li. Таким образом, настоящее изобретение может представлять собой непрерывный способ, а не периодический способ.

Во-вторых, скорость кристаллизации можно строго контролировать за счет перепада температур между реакторами и скорости потока в и из резервуаров. Во всех других способах кристаллизация карбоната лития происходит за счет высокой степени пересыщения, чтобы максимизировать извлечение требуемой соли. Хотя это способствует быстрой очистке, это также приводит к меньшему контролю скорости кристаллизации и вызывает образование агломератов. В настоящем изобретении общую степень пересыщения поддерживают на относительно низком уровне, поскольку сверхконцентрированный раствор, дозируемый в более крупный реактор, составляет относительно небольшую долю (от 1% до 25% по объему) от общей удерживаемой среды. В то время как чистая масса, извлекаемая в единицу времени, таким образом, является меньшей, легко достигается степень контроля кристаллов (размер, морфология и агломерация).

В-третьих, способ настоящего изобретения хорошо адаптируется. Благодаря способности настоящего изобретения изменять поток, скорость кристаллизации можно контролировать, даже если химический состав входного сырья внезапно изменится. В одном варианте осуществления данное преимущество достигается за счет включения встроенной аналитической технологии. В другом варианте осуществления микроскопический зонд процесса кристаллизации можно применять для непрерывного контроля размера, формы и качества (монокристалл по сравнению с агломератом) в потоке. Другой вариант осуществления может включать встроенную систему ионной хроматографии, позволяющую отслеживать катионный состав и концентрацию в зависимости от времени. Данные инструменты позволяют адаптировать и непрерывно изменять условия способа (например, скорость потока и температуру) для обеспечения оптимального функционирования установки и могут реагировать на изменения в составе входного рассола или другие изменения исходных материалов.

Что касается встроенной аналитической технологии, концентрация других ионов сильно влияет на растворимость целевого Li2CO3. Встроенная аналитическая технология работает для выделения чистого материала, несмотря на богатую солью среду. Встроенную аналитическую технологию (например, ионную хроматографию) можно применять для адаптации к переменным входным потокам (например, добавление слишком большого или слишком малого количества Na2CO3 вызовет колебания в растворимости или характере кристаллизации).

Например, отслеживание мутности с помощью инструмента Blaze (Blaze 900 производства Blaze Metrics) предотвращает сбои системы, позволяет оценить скорость кристаллизации и применяет значения для фиксации диапазона скорости потока и температуры. В целом, отслеживание мутности является важной метрикой технологического способа, позволяющей убедиться, что система работает в нормальных пределах, и что кристаллизация протекает должным образом. Инструмент Blaze позволяет отслеживать мутность в зависимости от времени, что дает изменение массы кристаллов в единицу времени, чтобы уверенно регулировать кристаллизацию (температуру и скорости добавления потоков). В общем, слишком быстрая кристаллизация приведет к агломерации кристаллов. Инструмент Blaze также визуализирует кристаллы, когда они проходят через фильтр-пресс, чтобы соотнести форму кристаллов с чистотой. Микроскоп Blaze сообщает о длине корда, что дает измерение размера и формы кристаллов во времени в процессе кристаллизации. Таким образом, можно (1) запускать изменения температуры, скорости потока или времени фильтрации (операции установки) на основе данных Blaze и (2) изменять время выдержки и, возможно, принимать решения о чистоте на основе данных изображения кристалла.

В качестве другого примера состав рассола можно отслеживать с помощью ионной хроматографии. В частности, концентрацию и состав рассола можно отслеживать и количественно определять в нескольких ключевых контрольных точках. Например, мониторинг на входе позволяет указать точную массу карбоната натрия, необходимого для надлежащего умягчения входного рассола, и проверить исходное состояние. В этом отношении слишком много карбоната также будет означать слишком высокую [Na+], вызывая повышение растворимости продукта Li2CO3. Мониторинг умягченной отфильтрованной надосадочной жидкости дает [Li+] по мере его выхода из холодного бака и для подтверждения того, что только CaCO3 и другие незначительные примеси удаляются в виде твердых частиц из холодного бака (т.е. что химическое пересыщение поддерживают без потерь Li2CO3 в холодном баке). Мониторинг горячей отфильтрованной надосадочной жидкости дает [Li+] после кристаллизации, что доказывает, что горячий бак была достаточно горяч для запуска кристаллизации.

В-четвертых, учитывая влияние концентрации NaCl на растворимость Li2CO3, можно применять очень высокие концентрации рассола для повышения степени извлечения в способе кристаллизации. Максимальная общая масса извлеченного Li2CO3 определяется разницей в растворимости между двумя различными температурами в реакторах. С чистым Li2CO3 при 95°C растворимость составляет около 10 мг/мл. Однако если содержание NaCl превышает 25% по массе, растворимость Li2CO3 падает ниже приблизительно 6 мг/мл. Таким образом, применение высокой концентрации NaCl для вытеснения большего количества Li2CO3 из раствора и увеличения выхода извлечения имеет свои преимущества. Напротив, в обычных способах кристаллизации функционирование при высоких концентрациях NaCl приводит к высокой степени загрязнения и снижению чистоты конечного Li2CO3. Непрерывная кристаллизация настоящего изобретения применяет данное комбинированное поведение растворимости, в то же время достигая высокой чистоты Li2CO3 в данном способе.

Благодаря данным преимуществам настоящее изобретение обеспечивает снижение конечной стоимости производства за счет снижения потребности в энергии для обработки материала и дополнительно предлагает преимущества в отношении эквивалентов парниковых газов, высвобождаемых при обработке.

ПРИМЕРЫ

Образцы твердой фазы как из питающего бака (диссольвер), так и из реактора для кристаллизации (кристаллизатор) выделяли и анализировали с помощью ICPOES. Результаты показаны на фиг. 7. Было обнаружено, что образцы твердой фазы из диссольверов постепенно снижают чистоту по мере извлечения Li2CO3, оставляя после себя в основном CaCO3. Образцы из кристаллизатора сохраняли высокую чистоту. Текущие коэффициенты ошибки трех повторов в данных ICPOES подтверждают, что образец имеет чистоту >99% (т.е. чистоту более 99,5%).

Ссылки в настоящем изобретении на термины, такие как «вертикальный», «горизонтальный» и т.д., приведены в качестве примера, а не в качестве ограничения, чтобы установить рамки рассмотрения. Ясно, что для описания изобретения можно применять различные другие рамки рассмотрения без отклонения от сущности и объема изобретения. Также ясно, что признаки изобретения не обязательно показаны на чертежах в масштабе. Кроме того, в той степени, в которой термины «состоит из», «включает», «имеющий», «имеет», «с» или их варианты применяют либо в подробном описании, либо в формуле изобретения, предполагается, что данные термины являются включающими и открытыми, подобно термину «включающий».

Ссылки в настоящем изобретении на термины, измененные выражением аппроксимации, такие как «примерно», «приблизительно» и «по существу», не должны ограничиваться точно указанным значением. Выражение аппроксимации может соответствовать точности прибора, применяемого для измерения значения, и, если иное не зависит от точности прибора, может указывать на +/-10% от установленного значения(ий).

Элемент, «соединенный» или «связанный» с другим элементом, может быть непосредственно соединен или связан с другим элементом или, вместо этого, может присутствовать один или несколько промежуточных элементов. Элемент может быть «напрямую соединен» или «напрямую связан» с другим элементом, если отсутствуют промежуточные элементы. Элемент может быть «косвенно соединен» или «косвенно связан» с другим элементом, если присутствует по меньшей мере один промежуточный элемент. Элемент «на» или «соприкасающийся» с другим элементом может находиться непосредственно на или в прямом контакте с другим элементом, или вместо этого может присутствовать один или несколько промежуточных элементов. Элемент может находиться «непосредственно на» или в «прямом контакте» с другим элементом, если промежуточные элементы отсутствуют. Элемент может быть «косвенно на» или находиться в «косвенном контакте» с другим элементом, если присутствует по меньшей мере один промежуточный элемент.

Терминология, применяемая в настоящем изобретении, предназначена только для описания конкретных вариантов осуществления и не предназначена для ограничения изобретения. Как применяют в настоящем изобретении, формы единственного числа «a», «an» и «the» предназначены также для включения форм множественного числа, если в контексте явно не указано иное. Кроме того, следует понимать, что термины «содержит» и/или «содержащий» при применении в настоящем изобретении определяют наличие заявленных признаков, целых чисел, стадий, операций, элементов и/или компонентов, но не исключают наличия или добавление одного или нескольких других признаков, целых чисел, стадий, операций, элементов, компонентов и/или их групп.

Хотя изобретение было проиллюстрировано описанием различных вариантов осуществления, и хотя данные варианты осуществления описаны достаточно подробно, в намерения заявителя не входит каким-либо образом ограничивать объем прилагаемой формулы изобретения данными подробностями. Дополнительные преимущества и модификации очевидны специалистам в данной области техники. Таким образом, настоящее изобретение в его более широких аспектах поэтому не ограничивается конкретными деталями, репрезентативным устройством и способом, а также показанным и описанным иллюстративным примером. В интересах полного предоставления возможности обычным специалистам в данной области техники реализовать и применять заявленное изобретение заявитель представил информацию как о преимуществах, так и о недостатках различных подробных вариантов осуществления. Специалистам ясно, что в некоторых применениях можно полностью избежать недостатков конкретного варианта осуществления, подробно описанных выше, и они перевешиваются общими преимуществами, обеспечиваемыми заявленным изобретением. Соответственно, могут быть сделаны отступления от приведенных выше подробных описаний без отклонения от сущности или объема общей изобретательской концепции заявителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ КАРБОНАТА ЛИТИЯ | 2023 |

|

RU2825999C1 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ЛИТИЕНОСНЫХ ХЛОРИДНЫХ РАССОЛОВ | 2004 |

|

RU2283283C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ИЛИ ЕГО СОЛЕЙ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1994 |

|

RU2090503C1 |

| КАЛЬЦИНАТНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЕНОСНОГО СЫРЬЯ | 2013 |

|

RU2560359C2 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

Изобретение относится к извлечению лития высокой чистоты из неочищенного рассола хлорида лития. Неочищенный рассол загружают в питающий бак, поддерживаемый при температуре T1 и содержащий источник карбоната в количестве, достаточном для осаждения всех карбонатобразующих твердых веществ в неочищенном рассоле, с образованием осажденной смеси и надосадочной жидкости без кристаллов. Надосадочную жидкость подают из питающего бака в первый реактор для кристаллизации, который поддерживают при температуре T2, кристаллизуя из нее карбонат лития. При этом температура T1 меньше, чем температура T2. Контролируют скорость потока, поддерживая равновесную концентрацию карбоната лития в растворенной фазе реактора для кристаллизации. Способ позволяет проводить непрерывную работу по селективной кристаллизации при значительном уменьшении размеров используемого оборудования. 7 з.п. ф-лы, 7 ил., 2 табл., 1 пр.

1. Способ извлечения лития из неочищенного рассола, включающий:

загрузку неочищенного рассола (1) в питающий бак (4), поддерживаемый при температуре T1 и содержащий источник карбоната в количестве, достаточном для осаждения всех карбонатобразующих твердых веществ в неочищенном рассоле (1), с образованием осажденной смеси и надосадочной жидкости без кристаллов, и

подачу надосадочной жидкости без кристаллов из питающего бака (4) в первый реактор для кристаллизации (14), который поддерживают при температуре T2, кристаллизуя соль карбонат лития из надосадочной жидкости без кристаллов,

где значение температуры T1 меньше, чем значение температуры T2, и

контролирование скорости потока, поддерживая равновесную концентрацию карбоната лития в растворенной фазе реактора для кристаллизации (14).

2. Способ по п. 1, дополнительно включающий:

подачу жидкой фазы из первого реактора для кристаллизации (14) назад в питающий бак (4).

3. Способ по п. 1 или 2, в котором в первый реактор для кристаллизации (14) вносят зародыши кристаллизации карбоната лития высокой чистоты.

4. Способ по любому из пп. 1-3, дополнительно включающий:

подачу жидкой фазы из первого реактора для кристаллизации (14) во второй реактор для кристаллизации (24), который поддерживают при температуре T3,

где значение температуры T3 больше, чем значение температуры T2.

5. Способ по любому из пп. 1-4, в котором источник карбоната представляет собой карбонат натрия, карбонат калия или диоксид углерода.

6. Способ по любому из пп. 1-5, дополнительно включающий:

подачу жидкой фазы из первого реактора для кристаллизации (14) во второй реактор для кристаллизации (24), который поддерживают при температуре T3, где значение температуры T3 больше, чем значение температура T2, и

продолжение способа подачи жидкой фазы из «n» реактора для кристаллизации в «n+1» реактор для кристаллизации, где «n+1» реактор для кристаллизации поддерживают при температуре большей, чем температура «n» реактора для кристаллизации,

где «n» представляет собой целое, большее чем или равное 2.

7. Способ по любому из пп. 1-6, в котором скорость потока является достаточной для поддержания равновесной концентрации растворенного карбоната лития в растворенной фазе, так что общая массовая скорость потока кристаллизации является большей, чем максимальная применяемая скорость потока.

8. Способ по любому из пп. 1-7, в котором скорость потока регулируют для обеспечения скорости добавления раствора для достижения 50-250 г Li2CO3 в час.

| WO 2014078908 A1, 30.05.2014 | |||

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

| US 2017313593 A1, 02.11.2017 | |||

| CN 110182831 A, 30.08.2019. | |||

Авторы

Даты

2023-05-02—Публикация

2020-12-09—Подача