Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к обработке металлических изделий, в частности, к устройствам и способам обработки внутренней поверхности крутоизогнутого отвода трубопровода, например, для проточки посредством резанья, а также обработанным отводам, т.е. отводам с обработанной внутренней поверхностью.

Уровень техники

Решение различных технических задач и конструирование новых устройств может требовать высокой точности размеров металлических изделий и обеспечения заданной чистоты поверхности. Например, для достижения заданного размера внутреннего диаметра крутоизогнутого отвода трубопровода с требуемой точностью и требуемой чистотой поверхности в устройствах перемещения шарового поршня в калиброванном участке трубопоршневой поверочной установки (ТПУ), которые могут быть использованы в системах поверки средств измерения расхода жидкости на нефтегазодобывающих, нефтегазоперерабатывающих и нефтетранспортных или иных предприятиях.

В уровне техники известны различные устройства и способы очистки трубопроводов. Значительная часть известных устройств не предусматривает возможности очистки или обработки крутоизогнутых, искривленных трубопроводов. Некоторые из известных устройств подходят для очистки и обработки наружных поверхностей трубопроводов, имеющих закругленные поверхности.

Например, известно устройство для очистки внутренней поверхности трубопровода по авторскому свидетельству СССР №1602590 (МПК B08B 9/055, опубл. 30.10.1990), в котором на общей оси в виде троса соосно размещены щетка посередине и шарообразные упругие уплотнительные манжеты по краям. Благодаря гибкости троса устройство проходит крутоизогнутые участки трубопровода. Однако недостатком известного устройства является способ его применения посредством перемещения вдоль трубопровода потоком среды, что не подходит для применения в задачах проточки отводов трубопровода с открытыми концами.

Решения по патентам РФ на полезные модели № 19780 (МПК B08B 9/04, опубл. 10.10.2001) и № 26976 (МПК B08B 9/04, опубл. 10.01.2003) также характеризуются гибкими связями между элементами, что позволяет их использовать для очистки крутоизогнутых трубопроводов, но не для механической обработки отводов таких трубопроводов.

Также известно несколько решений, описывающих устройства для следящей обработки внутренних поверхностей трубопроводов, например, описанные в авторском свидетельстве СССР №1424983 (МПК B23B 29/034, опубл. 23.09.1988) и в патенте РФ на изобретение №2288807 (МПК B23B 1/00, B23B 35/00, опубл 10.12.2006). Однако конструкция известных устройств достаточно сложная и металлоемкая, что не позволяет их использовать в устройствах для проточки отводов крутоизогнутых трубопроводов относительно небольшого диаметра.

Ближайшим аналогом настоящего технического решения, выбранным в качестве прототипа, является устройство для очистки внутренней поверхности трубопровода с крутоизогнутыми поворотами, описанное в патенте РФ на изобретение №2136401 (МПК B08B 9/04, опубл. 10.09.1999), которое содержит стяжной элемент в виде трубы, заглушенной с крайнего конца по направлению движения устройства и перфорированной посредине. По концам на расстоянии ≈1,5 Дтр друг от друга закреплены сферы с пропущенным изнутри стяжным элементом. На одну из сфер насажен цилиндрический корпус с плоским дном и очистным элементом на конце с возможностью углового перемещения и восприятия тяги. Причем очистной элемент вынесен от центра сферы и вынос направлен против направления движения.

При работе известного устройства для его перемещения сила тяги возникает за счет разности давлений до и после манжеты: до - давление рабочего агента, с помощью которого осуществляется очистка трубопровода и передвижение устройства, и после - давление среды в полости трубопровода перед устройством, обычно равно атмосферному. Соответственно, применение известного устройства для обработки не замкнутых (открытых на одном или обоих концах) трубопроводов и их отводов не представляется возможным.

Раскрытие изобретения

Несмотря на достижения уровня техники по-прежнему является актуальной задача по разработке более совершенного устройства и способа обработки внутренней поверхности крутоизогнутого отвода трубопровода.

Для устранения недостатков уровня техники в настоящем изобретении предложено устройство обработки внутренней поверхности крутоизогнутого отвода трубопровода, содержащее:

основание, расположенное на поворотном столе, причем поворотный стол расположен с возможностью поворота на опорном столе;

консоль, продолжающуюся от основания и выполненную изогнутой;

бабку для шпиндельного вала, закрепленную на свободном конце консоли и выполненную с возможностью размещения шпиндельного вала,

шпиндельный вал, расположенный в бабке с возможностью вращения;

держатель обрабатывающего инструмента, установленный на шпиндельном валу;

зажимные средства, закрепленные на опорном столе с возможностью установки направляющей опоры и обрабатываемого отвода;

при этом бабка выполнена с возможностью перемещения в полости устанавливаемой направляющей опоры и в полости устанавливаемого обрабатываемого отвода при повороте поворотного стола с установленным на нем основанием с консолью, причем бабка выполнена с возможностью удержания оси шпиндельного вала в положении по касательной к окружности с центром на оси поворота поворотного стола и радиусом, равным радиусу кривизны осевой линии обрабатываемого отвода, измеренным от центра на оси поворота поворотного стола.

В одном из вариантов предложено устройство, содержащее мотор-редуктор, выполненный с возможностью передачи вращения на шпиндельный вал посредством гибкого вала, причем электродвигатель мотора-редуктора выполнен с числовым программным управлением.

В одном из вариантов предложено устройство, в котором предусмотрено по меньшей мере четыре зажимных средства, два из которых предназначены для установки направляющей опоры, и два других предназначены для установки обрабатываемого отвода, причем каждое зажимное средство содержит подставку и два зажима, расположенных на стойке зажимного средства, причем подставка и стойка зажимного средства жестко закреплены на опорном столе.

В одном из вариантов предложено устройство, в котором предусмотрено по меньше мере две группы направляющих роликов, причем бабка для шпиндельного вала снабжена одной из по меньшей мере двух групп направляющих роликов.

В одном из вариантов предложено устройство, в котором остальные из по меньшей мере двух групп направляющих роликов расположены на консоли.

В одном из вариантов предложено устройство, в котором каждая из по меньшей мере двух групп направляющих роликов содержит по меньшей мере три ролика, причем ролики являются подпружиненными.

В одном из вариантов предложено устройство, в котором изгиб консоли по существу соответствует кривизне осевой линии обрабатываемого отвода.

В одном из вариантов предложено устройство, в котором радиус кривизны направляющей опоры равен радиусу кривизны обрабатываемого отвода, и внутренний диаметр направляющей опоры равен внутреннему диаметру обрабатываемого отвода.

В одном из вариантов предложено устройство, в котором обрабатывающий инструмент представляет собой резец для проточки внутренней поверхности обрабатываемого отвода.

В одном из дополнительных аспектов предложен способ обработки внутренней поверхности крутоизогнутого отвода трубопровода, содержащий этапы, на которых:

устанавливают в описанном выше устройстве направляющую опору и обрабатываемый отвод посредством зажимных средств так, чтобы шпиндельный вал был расположен своей осью по касательной к окружности с центром на оси поворота поворотного стола и радиусом, равным радиусу кривизны осевой линии обрабатываемого отвода, измеренным от центра на оси поворота поворотного стола;

поворачивают поворотный стол с основанием и вводят бабку с размещенными на ней шпиндельным валом и держателем обрабатывающего инструмента в полость направляющей опоры;

закрепляют обрабатывающий инструмент в держателе обрабатывающего инструмента;

приводят шпиндельный вал во вращение;

поворачивают поворотный стол с основанием и осуществляют обработку внутренней поверхности крутоизогнутого отвода трубопровода.

В одном из дополнительных аспектов предложен крутоизогнутый отвод трубопровода, внутренняя поверхность которого обработана посредством устройства по первому аспекту изобретения или при осуществлении способа по второму аспекту изобретения. В предпочтительном варианте крутоизогнутый отвод трубопровода содержит по меньшей мере один фланец на свободном конце отвода.

Техническая проблема, решаемая созданием настоящего изобретения, состоит в создании устройства и соответствующего способа обработки внутренней поверхности крутоизогнутого отвода трубопровода, например, для проточки посредством резанья, которые обеспечат заданный размер внутреннего диаметра крутоизогнутого отвода трубопровода с требуемой точностью и требуемой чистотой поверхности.

Настоящее изобретение обеспечивает технический результат, состоящий в обеспечении высокой точности и чистоты обработки внутренней поверхности крутоизогнутого отвода трубопровода при использовании настоящего устройства и/или при осуществлении настоящего способа.

Указанный технический результат обеспечивается благодаря тому, что устройство обработки внутренней поверхности крутоизогнутого отвода трубопровода имеет описанную выше конструкцию, при этом бабка выполнена с возможностью перемещения в полости устанавливаемой направляющей опоры и в полости устанавливаемого обрабатываемого отвода при повороте поворотного стола с установленным на нем основанием с консолью, причем бабка выполнена с возможностью удержания оси шпиндельного вала в положении по касательной к окружности с центром на оси поворота поворотного стола и радиусом, равным радиусу кривизны осевой линии обрабатываемого отвода, измеренным от центра на оси поворота поворотного стола.

Благодаря использованию настоящего устройства при осуществлении настоящего способа обработки внутренней поверхности крутоизогнутого отвода трубопровода устанавливают в устройстве направляющую опору и обрабатываемый отвод посредством зажимных средств так, чтобы шпиндельный вал был расположен своей осью по касательной к окружности с центром на оси поворота поворотного стола и радиусом, равным радиусу кривизны осевой линии обрабатываемого отвода, измеренным от центра на оси поворота поворотного стола. Это обеспечивает достижение высокой точности и чистоты обработки внутренней поверхности крутоизогнутого отвода трубопровода.

Само устройство благодаря своей конструкции характеризуется повышенной надежностью работы, удобством эксплуатации, возможностью совершения различных операций по механической обработке внутренней поверхности крутоизогнутых отводов трубопроводов с различной толщиной стенки различного диаметра и размеров.

Достигаемый технический результат и другие преимущества настоящего изобретения подробно раскрыты в последующем описании. При этом следует понимать, что чертежи и описание, по характеру, должны рассматриваться в качестве иллюстративных, а не в качестве ограничительных.

Краткое описание чертежей

Настоящее изобретение поясняется на фигурах чертежей, на которых:

на фиг. 1 представлено устройство по настоящему изобретению на общем виде;

на фиг. 2 - разрез А-А по фиг. 1, показывающий крайнее положение бабки после обработки крутоизогнутого отвода трубопровода;

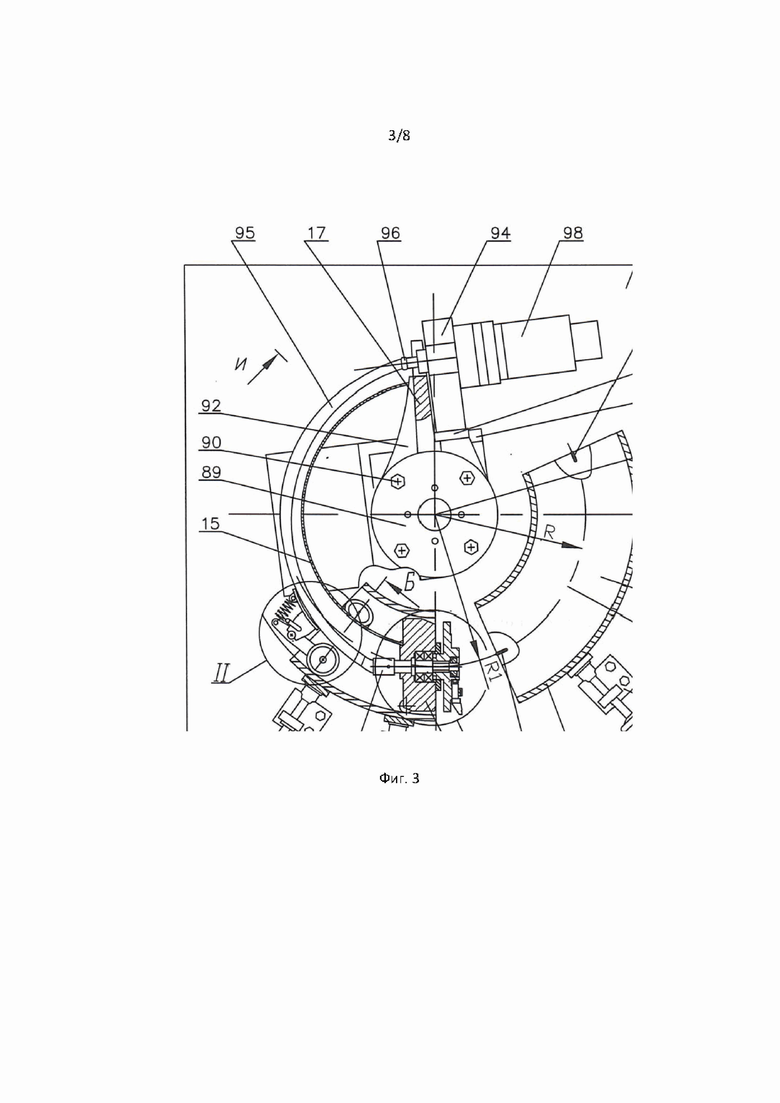

на фиг. 3 - разрез, подобный разрезу по фиг. 2, показывающий более детально положение бабки, подходящее для установки обрабатывающего инструмента в одном из вариантов изобретения;

на фиг. 4 - место I по фиг. 3, где показана более детально бабка, снабженная направляющими роликами, и шпиндельный вал с установленным обрабатывающим инструментом;

на фиг. 5 - вид В по фиг. 4, показывающий более детально направляющие ролики, которыми снабжена бабка для шпиндельного вала;

на фиг. 6 - разрез Е-Е по фиг. 5, показывающий более детально опору направляющего ролика в разрезе;

на фиг. 7 - вид Г по фиг. 4, показывающий более детально держатель обрабатывающего инструмента;

на фиг. 8 - разрез Д-Д по фиг. 7, показывающий более детально крепление держателя обрабатывающего инструмента;

на фиг. 9 - место II по фиг. 3, показывающее более детально крепление направляющего ролика к консоли;

на фиг. 10 - разрез Б-Б по фиг. 3, показывающий более детально крепление направляющих роликов к консоли;

на фиг. 11 - разрез Ж-Ж по фиг. 2 (повернуто), показывающий более детально крепежное средство с установленной направляющей опорой;

на фиг. 12 - разрез И-И по фиг. 3 (повернуто), показывающий более детально крепежное средство с установленным обрабатываемым отводом;

на фиг. 13 - крутоизогнутые отводы трубопровода с обработанной внутренней поверхностью;

на фиг. 14 - крутоизогнутый отвод трубопровода с обработанной внутренней поверхностью, содержащий фланцы.

Описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение в целом относится к обработке материалов, в частности, к устройствам и способам обработки внутренней поверхности крутоизогнутого отвода трубопровода, например, для проточки посредством резанья, а также обработанным отводам, т.е. отводам с обработанной внутренней поверхностью.

Элементы, упомянутые в описании в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Далее, продолжая в целом со ссылкой на фигуры 1-13, предложено устройство обработки внутренней поверхности крутоизогнутого отвода трубопровода, содержащее: основание 1, расположенное на поворотном столе 2, причем поворотный стол расположен с возможностью поворота на опорном столе 3 (например, таком как монтажно-сварочный стол); консоль 15, продолжающуюся от основания 1 и выполненную изогнутой; бабку 16 для шпиндельного вала, закрепленную на свободном конце консоли 15 и выполненную с возможностью размещения шпиндельного вала 24, шпиндельный вал 24, расположенный в бабке 16 с возможностью вращения; держатель 32 обрабатывающего инструмента, установленный на шпиндельном валу 24; зажимные средства 5, 6, 9, 10, закрепленные на опорном столе 3 с возможностью установки направляющей опоры 4 и обрабатываемого отвода 13; при этом бабка 16 выполнена с возможностью перемещения в полости 20 устанавливаемой направляющей опоры 4 и в полости 21 устанавливаемого обрабатываемого отвода 13 при повороте поворотного стола 2 с установленным на нем основанием 1 с консолью 15, причем бабка 16 выполнена с возможностью удержания оси 25 шпиндельного вала 24 в положении по касательной 26 к окружности 27 с центром на оси 29 поворота поворотного стола 2 и радиусом R1, равным радиусу R кривизны осевой линии 28 обрабатываемого отвода 13, измеренным от центра на оси 29 поворота поворотного стола 2.

Благодаря настоящему изобретению решается техническая проблема, состоящая в создании устройства и соответствующего способа обработки внутренней поверхности крутоизогнутого отвода трубопровода, например, для проточки посредством резанья, которые обеспечат заданный размер внутреннего диаметра крутоизогнутого отвода трубопровода с требуемой точностью и требуемой чистотой поверхности.

В одном из вариантов предложено устройство, содержащее мотор-редуктор 94, выполненный с возможностью передачи вращения на шпиндельный вал 24 посредством гибкого вала 95, причем электродвигатель 98 мотора-редуктора 94 выполнен с числовым программным управлением (ЧПУ). Следует понимать, что управление вращением шпиндельного вала 24 может выполняться посредством внешнего устройства, не установленного в устройстве обработки поверхности. В предпочтительном варианте на поворотном столе 2 также установлен электродвигатель с числовым программным управлением (ЧПУ) для управления его поворотом, как будет подробнее описано ниже.

В предпочтительном варианте, как наилучшим образом видно на фиг. 3, устройство содержит кронштейн 17, который жестко связан с подошвой 89 основания 1. Подошва 89 выполнена в виде шпиндельной головки с возможностью установки и крепления болтами 90 на планшайбе (не показана) поворотного стола 2. К подошве 89 жестко прикреплена выносная плита 92 с кронштейном 17 и угольником 93 для мотора-редуктора 94. Мотор-редуктор 94 передает крутящий момент шпиндельному валу 24 посредством гибкого вала 95, обладающего малой жесткостью на изгиб и большой жесткостью на кручение, и соединяющего мотор-редуктор 94 со шпиндельным валом 24 посредством муфты 96 и муфты 97. Электродвигатель 98 снабжен приводной инфраструктурой, включающей блок электроаппаратуры с элементами ЧПУ, например, устройство 14 управления, которое может быть установлено на опорном столе 3. Соединение устройства 14 управления и электродвигателя 98 является проводным, при этом может быть предусмотрена возможность удаленного управления посредством проводного пульта управления или посредством передачи команд управления беспроводным образом на устройство 14 управления.

В одном из вариантов предложено устройство, в котором предусмотрено по меньшей мере четыре зажимных средства 5, 6, 9, 10 (наилучшим образом видны на фиг. 1, 11, 12), два 5, 6 из которых предназначены для установки направляющей опоры 4, и два других 9, 10 предназначены для установки обрабатываемого отвода 13, причем каждое зажимное средство содержит подставку 7, 8, 11, 12 и два зажима 104, 105, 110, 111, 112, 113 расположенных на стойке зажимного средства (такой как стойка 102 зажимного средства 5), причем подставка и стойка зажимного средства жестко закреплены на опорном столе 3.

В предпочтительном варианте, как наилучшим образом видно на фиг. 1 и 11, зажимное средство 5, 6 содержит подставку 7, 8 для расположения (упора на нее) направляющей опоры 4. Подставка 7 снабжена опорной площадкой 99, винтом 100 и основанием 101, посредством которого подставка 7 жестко закреплена на опорном столе 3. В качестве жесткого соединения подразумевается соединение посредством сварки, но могут быть предусмотрены и другие варианты жесткого соединения, например, болтовое соединение, обеспечивающее такое же надежное крепление основания 101 подставки 7 к опорному столу 3, но обеспечивающее возможность перестановки основания 101 подставки 7 в другое положение опорного стола 3 (например, такого как перфорированный монтажно-сварочный стол) для удобства совершения необходимых технологических операций и/или обработки отвода трубопровода другог диаметра.

Посредством вращения винта 100 обеспечивается возможность вертикального перемещения опорной площадки 99 для регулирования положения установки направляющей опоры 4 по высоте. Зажимное средство 5 содержит стойку 102, жестко соединенную с основанием 103, посредством которого зажимное средство 5 жестко закреплено на опорном столе 3. Как было описано выше, в качестве жесткого соединения подразумевается соединение посредством сварки, но могут быть предусмотрены и другие варианты жесткого соединения, например, болтовое соединение, обеспечивающее такое же надежное крепление основания 103 стойки 102 к опорному столу 3, но обеспечивающее возможность перестановки основания 103 стойки 102 в другое положение опорного стола 3.

Зажимное средство 5 снабжено боковым зажимом 104 и верхним зажимом 105, которые обеспечивают надлежащую установку и фиксацию направляющей опоры 4 в требуемом положении в горизонтальной плоскости и в вертикальной плоскости, соответственно.

Конструкция зажимных средств 5, 6, 9 и 10 аналогична друг другу. Так, зажимное средство 9 предусматривает подставку 11, конструкция которой аналогична конструкции подставки 7, описанной выше. Кроме того, зажимное средство 9 снабжено боковым зажимом 110 и верхним зажимом 112, закрепленными на стойке зажимного средства 9 и предназначенными для обеспечения надлежащей установки и фиксации обрабатываемого отвода 13 в требуемом положении в горизонтальной плоскости и в вертикальной плоскости, соответственно.

И хотя выше было описано четыре зажимных средства, два из которых позволяют зафиксировать направляющую опору, а два - обрабатываемый отвод, следует понимать, что устройство по настоящему изобретению может содержать большее количество зажимных средств для обеспечения более точного позиционирования направляющей опоры и обрабатываемого отвода, а также для более надежной фиксации, что позволит обеспечить еще большую точность обработки крутоизогнутого отвода трубопровода.

В одном из вариантов предложено устройство, в котором предусмотрено по меньше мере две группы направляющих роликов 37, 38, 39 и 56, 57, 58, причем бабка 16 для шпиндельного вала снабжена одной из по меньшей мере двух групп направляющих роликов 37, 38, 39. В одном из вариантов предложено устройство, в котором остальные из по меньшей мере двух групп направляющих роликов 56, 57, 58 расположены на консоли 15. В одном из вариантов предложено устройство, в котором каждая из по меньшей мере двух групп направляющих роликов содержит по меньшей мере три ролика, причем ролики являются подпружиненными.

И хотя далее будут описаны группы, содержащие по три подпружиненных ролика, равномерно распределенных вокруг бабки 16 и консоли 15, соответственно, следует понимать, что они могут располагаться в других положениях, например, два ролика напротив друг друга, а третий ролик на равном расстоянии от указанных двух роликов, или по меньше мере одна из групп может включать только два или четыре и более ролика. В любом случае, количество и положение роликов должно обеспечивать надлежащее позиционирование бабки 16 в направляющей опоре 4 и обрабатываемом отводе 13, чтобы обеспечить высокую точность обработки внутренней поверхности крутоизогнутого отвода трубопровода.

В предпочтительном варианте, как наилучшим образом видно на фиг. 4, 5, 6, в пазах 34, 35 и 36 бабки 16 закреплены три подпружиненных направляющих ролика 37, 38 и 39. Ролик 37 выполнен в виде радиального подшипника, обрамленного, например, полиуретановой окантовкой 40 и закреплен на оси 41 в скобе 42 с шестигранным ползуном 43. Грани 44 и 45 ползуна 43 взаимодействуют с гранями 46 и 47, выполненными в пазе 34 бабки 16, а грани 48 и 49 ползуна 43 взаимодействуют с гранями прижимной планки 52, жестко закрепленной винтами 53 к бабке 16, при этом обеспечено скольжение ползуна 43 под действием пружины 54. Ход ползуна 43 ограничен буртиком 55, выполненным на торце ползуна 43. Конструкция подпружиненных направляющих роликов 38 и 39 аналогична конструкции ролика 37.

В предпочтительном варианте, как наилучшим образом видно на фиг. 3, 9, 10, на консоли 15 закреплена вторая группа подпружиненных направляющих роликов 56, 57 и 58. Подпружиненный направляющий ролик 56 является сборным и состоит из ролика 59, обрамленного, например, полиуретановой окантовкой 60 и закреплен на оси 61 гайкой 62. Ролик 56 установлен на оси 61 на игольчатом подшипнике 63. Ось 61 жестко закреплена на рычаге 64. Рычаг 64 выполнен с ушком 65 и посредством оси 66 взаимодействует с кронштейном 67 поддержки ролика 56, закрепленным посредством пластины 68 на консоли 15. На пластине 68 закреплен кронштейн 69 с ушком 70. В ушке 65 рычага 64 и ушке 70 кронштейна 69 установлена пружина 71 растяжения, обеспечивающая прижим ролика 56 к внутренней поверхности 72 направляющей опоры 4. Ход рычага 64 ограничен упором 73, закрепленным на кронштейне 67 болтами 74.

Конструкция подпружиненных направляющих роликов 57 и 58 аналогична конструкции ролика 56, при этом кронштейн 75 поддержки ролика 57 и соответствующий кронштейн с ушком для пружины растяжения закреплены на секторе 18 усеченного конуса консоли 15, а кронштейн 78 поддержки ролика 58 и соответствующий кронштейн с ушком для пружины растяжения закреплены на секторе 19 усеченного конуса консоли 15. Ролик 57 и ролик 58 также прижаты к внутренней поверхности 72 направляющей опоры 4.

В одном из вариантов предложено устройство, в котором изгиб консоли 15 по существу соответствует кривизне осевой линии обрабатываемого отвода 13. В одном из вариантов предложено устройство, в котором радиус R1 кривизны направляющей опоры 4 равен радиусу R кривизны обрабатываемого отвода 13, и внутренний диаметр d1 направляющей опоры 4 равен внутреннему диаметру d обрабатываемого отвода 13.

Как наилучшим образом видно на фиг. 2, 3, консоль 15 посредством двух групп подпружиненных направляющих роликов 37, 38, 39 и 56, 57, 58 взаимодействует с направляющей опорой 4 и обрабатываемым отводом 13.

Консоль 15 выполнена в виде крутоизогнутого рога, подобного по кривизне обрабатываемому отводу 13, и состоит из двух жестко соединенных под углом 90 градусов секторов 18 и 19 усеченных конусов. Прикрепленная к консоли 15 бабка 16 выполнена с возможностью перемещения в полости 20 направляющей опоры 4 и в полости 21 отвода 13. Направляющая опора 4 выполнена и выбрана таким образом, что радиус R1 кривизны осевой линии направляющей опоры 4 равен радиусу R, где радиус R - радиус кривизны осевой линии 28 обрабатываемого отвода 13. Внутренний диаметр d1 направляющей опоры 4 равен внутреннему диаметру d обрабатываемого отвода 13. Предпочтительно, направляющая опора 4 выполнена в виде сектора отвода с углом θ1 между плоскостями торцов сектора, обеспечивающим размещение в полости 20 направляющего отвода 4 бабки 16 с подпружиненными направляющими роликами 37, 38 и 39 и группы подпружиненных направляющих роликов 56, 57 и 58, закрепленных на консоли 15 (как наилучшим образом видно на фиг. 2 и 3).

При этом размер обрабатываемого отвода определяется углом Θ между плоскостями торцов отвода. Угловой размер консоли 15, т.е. размер угла, ограниченного началом консоли у основания 1 и свободным концом консоли у места крепления бабки 16, с центром на оси 29 поворота поворотного стола 2 должен превышать сумму углов Θ и Θ1. Предпочтительно, предусматривать небольшое расстояние между направляющей опорой 4 и обрабатываемым отводом 13 при их установке для обеспечения возможности обслуживания бабки, шпиндельного вала и обрабатывающего инструмента. В случае необходимости обработки отвода большого размера (с большим угловым размером, угол Θ), направляющая опора может выбираться меньшего размера (с меньшим угловым размером, угол Θ1). При этом по-прежнему должно обеспечиваться надежное закрепление самой направляющей опоры и точное позиционирование консоли и бабки в полости направляющей опоры.

В одном из вариантов предложено устройство, в котором обрабатывающий инструмент представляет собой резец для проточки внутренней поверхности обрабатываемого отвода.

В предпочтительном варианте, как наилучшим образом видно на фиг. 4, 7, 8, в бабке 16 установлен шпиндельный вал 24 на подшипниках 22 и 23 и закреплен крышкой 30 и гайкой 31 через держатель 32 резца. Ось 25 шпиндельного вала 24 совмещена с касательной 26 окружности 27 поворота основания 1 радиусом R1, равным радиусу R, где R - радиус кривизны осевой линии 28 обрабатываемого отвода 13, относительно оси поворота 29 поворотного стола 2.

Держатель 32 резца установлен на шпиндельном валу 24 посредством шлицевого соединения 33. На держателе 32 резца закреплен резец 81, выполненный с шестигранным ползуном 82. На резце 81 прижимом 83 закреплена режущая пластина 84. Резец 81 на держателе 32 резца в пазе 85 закреплен прижимной планкой 86 болтами 87. Глубину резания при проточке внутренней поверхности отвода регулируют болтом 88.

Следует понимать, что предложенное устройство может быть использовано для других подходящих операций по механической обработке крутоизогнутых отводов. И вместо резца 81 может быть использован другой подходящий инструмент, например, для шлифовки, расточки или нанесения разметки.

Таким образом, настоящее изобретение обладает рядом технических преимуществ, которые перечислены ниже.

Консоль основания выполнена в виде рога с жестко установленными на ней бабкой для шпиндельного вала с держателем резца, при этом положение оси шпиндельного вала в бабке совмещено с касательной окружности радиусом R1, где R1 - радиус окружности поворота оси шпиндельного вала относительно оси поворотного стола, причем радиус R1 равен радиусу R, где радиус R - радиус кривизны осевой линии обрабатываемой заготовки - крутоизогнутого отвода трубопровода. Такая конструкция обеспечивает совмещение оси вращения держателя резца с осевой линией отвода. При выборе оптимальных режимов резания это обеспечивает выполнение заданных размеров и качества поверхностей обрабатываемых изделий, обеспечивает надежную работу устройства.

Установка на бабке трех подпружиненных направляющих роликов обеспечивает фиксацию оси шпиндельного вала в положении по касательной к окружности радиусом R1, что также обеспечивает выполнение заданных размеров и качества поверхностей обрабатываемых изделий.

Управление шпиндельным валом посредством мотора-редуктора с электродвигателем с ЧПУ и гибкого вала, обладающего малой жесткостью на изгиб и большой жесткостью на кручение, обеспечивает надежную работу устройства.

Наличие второй группы подпружиненных направляющих роликов и закрепление направляющей опоры на опорном (монтажно-сварочном) столе по меньшей мере двумя зажимными средствами обеспечивает плавное перемещение основания с закрепленной на консоли бабкой в полости направляющей опоры, и плавному вводу держателя инструмента в полость обрабатываемого отвода, что также обеспечивает надежную работу устройства и высокие качество и точность обработки.

Крепление направляющей опоры на опорном (монтажно-сварочном) столе по меньшей мере двумя зажимными устройствами обеспечивает механическую жесткость всей конструкции устройства, что обеспечивает надежную работу устройства в целом.

Управление шпиндельным валом с держателем резца посредством мотора-редуктора с электродвигателем с ЧПУ обеспечивает точное позиционирование и подачу резца при проточке внутренней поверхности отвода, обеспечивает выполнение заданных размеров и качества поверхностей обрабатываемых изделий.

Установка крутоизогнутого отвода трубопровода на опорном (монтажно-сварочном) столе и закрепление его по меньшей мере двумя зажимными средствами при обеспечении совмещения осевой линии обрабатываемого отвода с продолжением окружности поворота оси шпиндельного вала относительно оси поворотного стола, обеспечивает выполнение заданных размеров и высокое качество поверхностей обрабатываемых изделий.

В одном из дополнительных аспектов предложен способ обработки внутренней поверхности крутоизогнутого отвода трубопровода посредством описанного устройства, содержащий этапы, на которых:

устанавливают в устройстве направляющую опору 4 и обрабатываемый отвод 13 посредством зажимных средств 5, 6, 9, 10, так, чтобы шпиндельный вал 24 был расположен своей осью 25 по касательной 26 к окружности 27 с центром на оси 29 поворота поворотного стола 2 и радиусом R1, равным радиусу R кривизны осевой линии 28 обрабатываемого отвода 13, измеренным от центра на оси поворота 29 поворотного стола;

поворачивают поворотный стол 2 с основанием 1 и вводят бабку 16 с размещенными на ней шпиндельным валом 24 и держателем 32 обрабатывающего инструмента в полость 20 направляющей опоры 4;

закрепляют обрабатывающий инструмент 81 в держателе 32 обрабатывающего инструмента;

приводят шпиндельный вал 24 во вращение;

поворачивают поворотный стол 2 с основанием 1 и осуществляют обработку внутренней поверхности крутоизогнутого отвода трубопровода.

Следует понимать, что в предложенном способе по настоящему изобретению также обеспечивается технический результат, состоящий в обеспечении высокой точности и чистоты обработки внутренней поверхности крутоизогнутого отвода трубопровода. Ниже представлено более подробное описание способа по настоящему изобретению.

Включением с переносного пульта управления электродвигателя с ЧПУ поворотного стола 2 с установленным на нем основанием 1 в полость 20 направляющей опоры 4 вводят бабку 16 с держателем 32 обрабатывающего инструмента, например, для резца 81. Бабка 16 предварительно закреплена на консоли 15 основания 1, при этом резец 81 на держателе 32 резца временно не установлен. При вводе бабки 16 в полость 20 направляющей опоры 4 подпружиненные направляющие ролики 37, 38 и 39, установленные на бабке 16, поджимаются к внутренней поверхности 72 направляющей опоры 4.

При дальнейшем повороте основания 1 на входе в направляющую опору 4 поджимаются подпружиненные направляющие ролики 56, 57 и 58, установленные на консоли 15, и входят в полость 20 направляющей опоры 4. Под воздействием пружин растяжения подпружиненные направляющие ролики 56, 57 и 58 поджимаются к внутренней поверхности 72 направляющей опоры 4, обеспечивают устойчивость консоли 15 в направляющей опоре 4.

Включением с переносного пульта управления электродвигателя с ЧПУ мотора-редуктора 94 осуществляют вращение шпиндельного вала 24 с установленным на нем держателем резца 32. Переносным пультом управления электродвигателя с ЧПУ поворотного стола 2 устанавливают консоль 15 в полости 20 направляющей опоры 4 так, чтобы держатель 32 обрабатывающего инструмента находился вне полости 20 направляющей опоры 4, а подпружиненные направляющие ролики 56, 57 и 58 и подпружиненные направляющие ролики 37, 38 и 39 - в полости 20 направляющей опоры 4. С переносного пульта управления электродвигателя с ЧПУ отключают электропитание устройства. Устройство для обработки внутренней поверхности крутоизогнутого отвода трубопровода готово к работе.

Перед установкой обрабатывающего инструмента рекомендуется осуществить этапы, на которых поворачивают поворотный стол 2 с основанием 1 далее и проверяют свободный ход бабки 16 с размещенными на ней шпиндельным валом 24 и держателем 32 обрабатывающего инструмента в полости 21 обрабатываемого отвода 13; в случае подтверждения свободного хода поворачивают поворотный стол 2 в противоположном направлении и возвращают бабку 16 с размещенными на ней шпиндельным валом 24 и держателем 32 обрабатывающего инструмента в исходное положение (см., например, фиг. 3).

Заготовка обрабатываемого отвода 13 поступает на обработку с нанесенными на поверхности отвода в вертикальной и горизонтальной плоскостях сечения разметочными рисками (риски 106, 107 видны на фиг. 3, а риска 108 на фиг. 1). Точки пересечения вертикальной и горизонтальной плоскостей сечения с торцевыми плоскостями отвода являются началом и концом сектора окружности осевой линии обрабатываемой заготовки. Заготовку обрабатываемого отвода 13 на подставках 11 и 12 зажимных средств 9 и 10 устанавливают так, чтобы расстояние между примыкающими торцам направляющей опоры 4 и обрабатываемого отвода 13 составляло 80-150 мм, что необходимо для установки резца 81 в держатель 32 резца и его обслуживания (фиг. 3).

Установку отвода 13 осуществляют перемещением площадок подставок 11 и 12 в вертикальной плоскости и боковыми зажимами 110 и 111 в горизонтальной плоскости до совмещения окружности осевой линии обрабатываемого отвода 13 с окружностью 27 поворота поворотного стола 2 и основания 1 с держателем 32 резца и шпиндельным валом 24 относительно оси 29 поворота поворотного стола 2. Отвод 13 закрепляют верхними зажимами 112 и 113 после проверки свободного прохода консоли 15 основания 1 с держателем 32 резца в полости 21 отвода 13 (фиг. 2). Выводят основание 1 с держателем 32 резца в исходное положение (фиг. 3).

В зависимости от размеров и состояния внутренней поверхности обрабатываемого отвода 13 устанавливают режимы резания и материалы режущего инструмента - режущей пластины 84. На резце 81 прижимом 83 закрепляют режущую пластину 84. В держателе 32 обрабатывающего инструмента устанавливают резец 81. Резец 81 закрепляют на держателе 32 обрабатывающего инструмента прижимной планкой 86 болтами 87. Глубину резания при проточке внутренней поверхности отвода регулируют посредством болта 88.

Включением с переносного пульта управления электродвигателя 98 с ЧПУ мотор-редуктора 94 осуществляют вращение держателя 32 с резцом 81. Включением с переносного пульта управления электродвигателя с ЧПУ поворотного стола 2 осуществляют его поворот и подачу инструмента в полость 21 обрабатываемого отвода 13. Количество проходов устанавливается режимом резания до достижения заданного размера и качества внутренней поверхности отвода 13.

В одном из дополнительных аспектов изобретения предложен крутоизогнутый отвод трубопровода, внутренняя поверхность которого обработана посредством устройства по первому аспекту изобретения или при осуществлении способа по второму аспекту изобретения. Изображение нескольких крутоизогнутых отводов трубопровода с обработанной (проточенной) внутренней поверхностью показано на фиг. 13.

В предпочтительном варианте крутоизогнутый отвод трубопровода содержит по меньшей мере один фланец на свободном конце отвода. Фланец может быть приварен на одном или обоих концах крутоизогнутого отвода трубопровода и использоваться для присоединения крутоизогнутого отвода трубопровода с обработанной внутренней поверхностью. Если отвод содержит фланец только на одном своем конце, то он используется для фланцевого соединения с участком трубопровода, запорной арматурой, краном или другим подобным устройством, тогда как свободный конец может соединяться посредством сварки с другим участком трубопровода, запорной арматурой, краном или другим подобным устройством. Аналогично, если отвод содержит фланец на каждом своем конце, как показано на фиг. 14, то отвод на обоих своих концах соединяется посредством фланцевого соединения с участком трубопровода, запорной арматурой, краном или другим подобным устройством.

Предлагаемое устройство для проточки внутренней поверхности крутоизогнутого отвода трубопровода упрощает конструкцию устройства для изготовления крутоизогнутого отвода трубопровода, повышает надежность устройства и качество обработки. Готовый отвод может быть использован, например, в устройствах перемещения шарового поршня в калиброванном участке трубопоршневой поверочной установки (ТПУ), может быть использован в системах поверки средств измерения расхода жидкости на нефтегазодобывающих, нефтегазоперерабатывающих и нефтетранспортных или иных предприятиях с целью повышения точности измерения расхода жидкости.

Как было подробно описано выше, настоящее изобретение обеспечивает технический результат, состоящий в обеспечении высокой точности и чистоты обработки внутренней поверхности крутоизогнутого отвода трубопровода при использовании настоящего устройства и осуществлении настоящего способа. Кроме того, само устройство благодаря своей конструкции характеризуется повышенной надежностью работы, удобством эксплуатации, возможностью совершения различных операций по механической обработке внутренней поверхности крутоизогнутых отводов трубопроводов с различной толщиной стенки различного диаметра и размеров.

Перечень ссылочных позиций

Θ угловой размер обрабатываемого отвода (угол между торцами отвода)

Θ1 угловой размер направляющей опоры (угол между торцами опоры)

R радиус окружности (кривизны осевой линии обрабатываемого отвода)

R1 радиус окружности (кривизны осевой линии направляющей опоры)

d внутренний диаметр обрабатываемого отвода

d1 внутренний диаметр направляющей опоры

1 основание

2 поворотный стол

3 опорный стол

4 направляющая опора

5 зажимное средство для направляющей опоры

6 зажимное средство для направляющей опоры

7 подставка зажимного средства

8 подставка зажимного средства

9 зажимное средство для обрабатываемого отвода

10 зажимное средство для обрабатываемого отвода

11 подставка зажимного средства

12 подставка зажимного средства

13 обрабатываемый отвод

14 устройство управления

15 консоль

16 бабка для шпиндельного вала

17 кронштейн

18 сектор консоли

19 сектор консоли

20 полость направляющей опоры

21 полость обрабатываемого отвода

22 подшипник для установки шпиндельного вала

23 подшипник для установки шпиндельного вала

24 шпиндельный вал

25 ось шпиндельного вала

26 касательная к окружности (кривизне осевой линии направляющей опоры)

27 окружность (кривизна осевой линии направляющей опоры)

28 осевая линия (кривизна осевой линии обрабатываемого отвода)

29 ось поворота поворотного стола

30 крышка

31 гайка

32 держатель обрабатывающего инструмента

33 шлицевое соединение

34 паз для направляющего ролика

35 паз для направляющего ролика

36 паз для направляющего ролика

37 направляющий ролик (бабки)

38 направляющий ролик (бабки)

39 направляющий ролик (бабки)

40 окантовка ролика

41 ось ролика

42 скоба для ролика

43 ползун ролика

44 грань ползуна

45 грань ползуна

46 грань паза для направляющего ролика

47 грань паза для направляющего ролика

48 грань ползуна

49 грань ползуна

52 прижимная планка

53 винт

54 пружина

55 буртик

56 направляющий ролик (консоли) сборный

57 направляющий ролик (консоли) сборный

58 направляющий ролик (консоли) сборный

59 ролик

60 окантовка ролика

61 ось ролика

62 гайка

63 подшипник

64 рычаг

65 ушко рычага

66 ось рычага

67 кронштейн поддержки ролика

68 пластина

69 кронштейн пластины

70 ушко кронштейна

71 пружина растяжения

72 внутренняя поверхность (направляющей опоры)

73 упор

74 болт

75 кронштейн поддержки ролика

78 кронштейн поддержки ролика

81 резец

82 ползун резца

83 прижим для режущей пластины

84 режущая пластина

85 паз для резца

86 прижимная планка

87 болт для прижимной планки

88 болт регулировочный

89 подошва основания

90 болты

92 выносная плита поворотного стола

93 угольник для мотор-редуктора

94 мотор-редуктор

95 гибкий вал

96 муфта

97 муфта

98 электродвигатель мотор-редуктора

99 площадка подставки

100 винт подставки

101 основание подставки

102 стойка зажимного средства

103 основание зажимного средства

104 боковой зажим

105 верхний зажим

106 разметочная риска

107 разметочная риска

108 разметочная риска

110 боковой зажим

111 боковой зажим

112 верхний зажим

113 верхний зажим.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ТРУБЫ И СОДЕРЖАЩАЯ ЕГО УСТАНОВКА | 2023 |

|

RU2808975C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| Агрегатный станок для обработки некруглых поверхностей | 1982 |

|

SU1139568A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| Способ обработки фасонной поверхности камеры сгорания поршня цилиндра и устройство для его осуществления | 1980 |

|

SU975211A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

Изобретение относится к обработке металлических изделий, в частности к устройствам и способам обработки внутренней поверхности крутоизогнутого отвода трубопровода, например, для проточки посредством резания, а также обработанным отводам, т.е. отводам с обработанной внутренней поверхностью. Устройство обработки внутренней поверхности крутоизогнутого отвода трубопровода, содержащее основание, расположенное на поворотном столе. Поворотный стол расположен с возможностью поворота на опорном столе. Консоль, продолжающуюся от основания и выполненную изогнутой. Бабка для шпиндельного вала закреплена на свободном конце консоли и выполнена с возможностью размещения шпиндельного вала. Шпиндельный вал, расположенный в бабке с возможностью вращения. Держатель обрабатывающего инструмента, установленный на шпиндельном валу. Зажимные средства, закрепленные на опорном столе с возможностью установки направляющей опоры и обрабатываемого отвода. Бабка выполнена с возможностью перемещения в полости устанавливаемой направляющей опоры и в полости устанавливаемого обрабатываемого отвода при повороте поворотного стола с установленным на нем основанием с консолью и удержания оси шпиндельного вала в положении по касательной к окружности с центром на оси поворота поворотного стола и радиусом, равным радиусу кривизны осевой линии обрабатываемого отвода, измеренным от центра на оси поворота поворотного стола. Также заявлен способ обработки и отвод с обработанной внутренней поверхностью. Технический результат - обеспечение высокой точности и чистоты обработки внутренней поверхности крутоизогнутого отвода трубопровода при использовании настоящего устройства и осуществлении настоящего способа. 3 н. и 9 з.п. ф-лы, 14 ил.

1. Устройство обработки внутренней поверхности крутоизогнутого отвода трубопровода, содержащее:

основание, расположенное на поворотном столе, причем поворотный стол расположен с возможностью поворота на опорном столе;

консоль, продолжающуюся от основания и выполненную изогнутой;

бабку для шпиндельного вала, закрепленную на свободном конце консоли и выполненную с возможностью размещения шпиндельного вала,

шпиндельный вал, расположенный в бабке с возможностью вращения;

держатель обрабатывающего инструмента, установленный на шпиндельном валу;

зажимные средства, закрепленные на опорном столе с возможностью установки направляющей опоры и обрабатываемого отвода;

при этом бабка выполнена с возможностью перемещения в полости устанавливаемой направляющей опоры и в полости устанавливаемого обрабатываемого отвода при повороте поворотного стола с установленным на нем основанием с консолью, причем бабка выполнена с возможностью удержания оси шпиндельного вала в положении по касательной к окружности с центром на оси поворота поворотного стола и радиусом, равным радиусу кривизны осевой линии обрабатываемого отвода, измеренным от центра на оси поворота поворотного стола.

2. Устройство по п.1, содержащее мотор-редуктор, выполненный с возможностью передачи вращения на шпиндельный вал посредством гибкого вала, причем электродвигатель мотор-редуктора выполнен с числовым программным управлением.

3. Устройство по п.1, в котором предусмотрено по меньшей мере четыре зажимных средства, два из которых предназначены для установки направляющей опоры и два других предназначены для установки обрабатываемого отвода, причем каждое зажимное средство содержит подставку и два зажима, расположенных на стойке зажимного средства, причем подставка и стойка зажимного средства жестко закреплены на опорном столе.

4. Устройство по п.1, в котором предусмотрено по меньше мере две группы направляющих роликов, причем бабка для шпиндельного вала снабжена одной из по меньшей мере двух групп направляющих роликов.

5. Устройство по п.4, в котором остальные из по меньшей мере двух групп направляющих роликов расположены на консоли.

6. Устройство по п.4 или 5, в котором каждая из по меньшей мере двух групп направляющих роликов содержит по меньшей мере три ролика, причем ролики являются подпружиненными.

7. Устройство по п.1, в котором изгиб консоли по существу соответствует кривизне осевой линии обрабатываемого отвода.

8. Устройство по п.1, в котором радиус кривизны направляющей опоры равен радиусу кривизны обрабатываемого отвода и внутренний диаметр направляющей опоры равен внутреннему диаметру обрабатываемого отвода.

9. Устройство по п.1, в котором обрабатывающий инструмент представляет собой резец для проточки внутренней поверхности обрабатываемого отвода.

10. Способ обработки внутренней поверхности крутоизогнутого отвода трубопровода, содержащий этапы, на которых:

устанавливают в устройстве по п.1 направляющую опору и обрабатываемый отвод посредством зажимных средств так, чтобы шпиндельный вал был расположен своей осью по касательной к окружности с центром на оси поворота поворотного стола и радиусом, равным радиусу кривизны осевой линии обрабатываемого отвода, измеренным от центра на оси поворота поворотного стола;

поворачивают поворотный стол с основанием и вводят бабку с размещенными на ней шпиндельным валом и держателем обрабатывающего инструмента в полость направляющей опоры;

закрепляют обрабатывающий инструмент в держателе обрабатывающего инструмента;

приводят шпиндельный вал во вращение;

поворачивают поворотный стол с основанием и осуществляют обработку внутренней поверхности крутоизогнутого отвода трубопровода.

11. Крутоизогнутый отвод трубопровода, внутренняя поверхность которого обработана посредством устройства по п.1 или при осуществлении способа по п.10.

12. Крутоизогнутый отвод трубопровода по п.11, содержащий по меньшей мере один фланец на свободном конце отвода.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА С КРУТОИЗОГНУТЫМИ ПОВОРОТАМИ | 1998 |

|

RU2136401C1 |

| Устройство для очистки внутренней поверхности трубопроводов от обрастаний | 1991 |

|

SU1810135A1 |

| Устройство для очистки внутренней поверхности трубопровода | 1988 |

|

SU1602590A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 1971 |

|

SU422479A1 |

| US 3649983 A, 21.03.1972 | |||

| DE 3032532 A1, 18.03.1982. | |||

Авторы

Даты

2023-05-02—Публикация

2022-12-13—Подача