:о ;0 :71

9)

X)

Изобретение относится к станкостроению а именно к агрегатным и специальным станкам для обработки некруглых поверхностей.

Известен станок для обработки невращающихся деталей, имеющих некруглый профиль обработки, содержащий основание, зажимное приспособление, шпиндельную бабку, установленный на основании копир с тремя направляющими дороЗкками, каретку с направляющими, резцовой оправкой и тремя, связанными между собой роли-; ками, один из которых расположен на наружной стороне копира,а два - на его внутренней стороне tl .

Недостатками данного станка являются невысокая жесткость из-за установки копира на основании станка, большие габариты ввиду расположения осей подпружиненного и двух других роликов по разные стороны копира; сложность конструкции из-за последовательной установки резца с кареткой и направляющими роликами на направляющих, закрепленных шарнирно на шпинделе; низкая производительность ввиду невысокой жесткости.

Известен агрегатный станок для обработки некруглых поверхностей, содержащий основание, зажимное приспособление , шпиндельную бабку с копиром, имеющим три направляющие дорожки и установленным на корпусе, и шпинделем, на котором расположена планшайба с устройством подачи инструментов к детали 2 .

Недостатком данного станка является невозможность получения многопроходной обработки без увеличения габаритов.

Цель изобретения - уменьшение габаритов станка при многопроходной обработке.

Поставленная цель достигается тем, что в агрегатном станке для обработки некруглых поверхностей, содержащем основание, зажимное приспособление, шпиндельную бабку с установленным на корпусе копиром и шпин делам, на котором расположена планшайба с ycTpolicTBOM подачи инструметов к детали, последнее выполнено в виде рычагов-коромысел, управляемых от указанного копира.

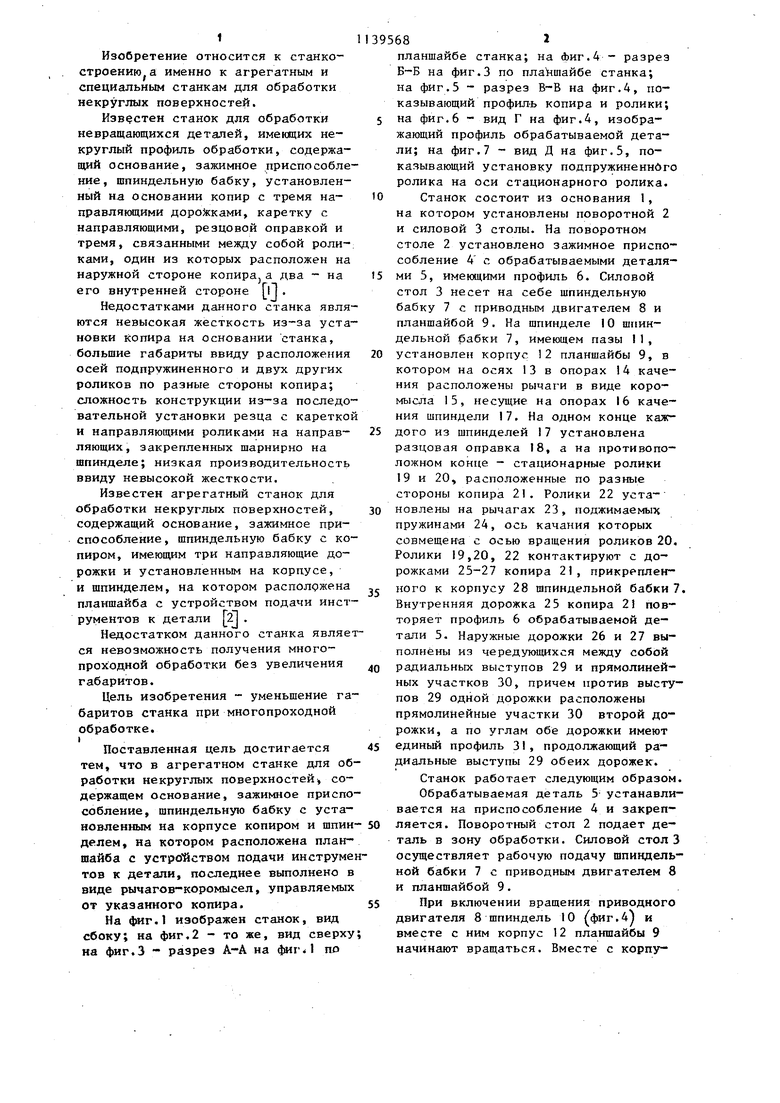

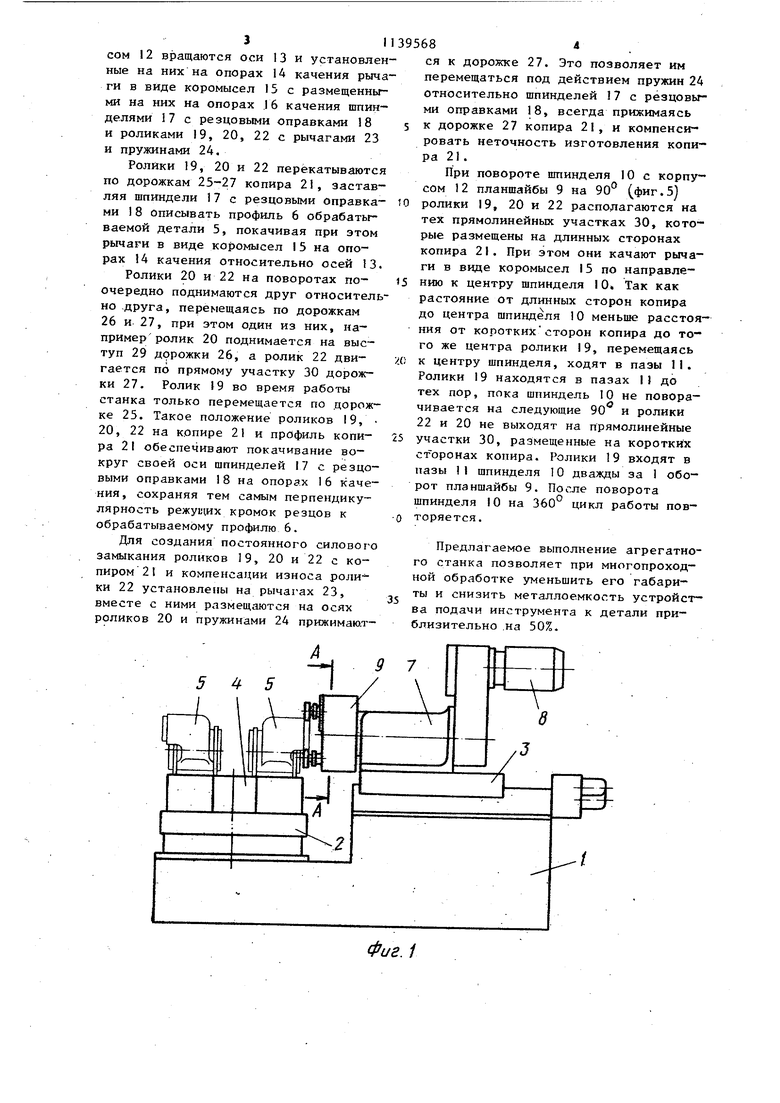

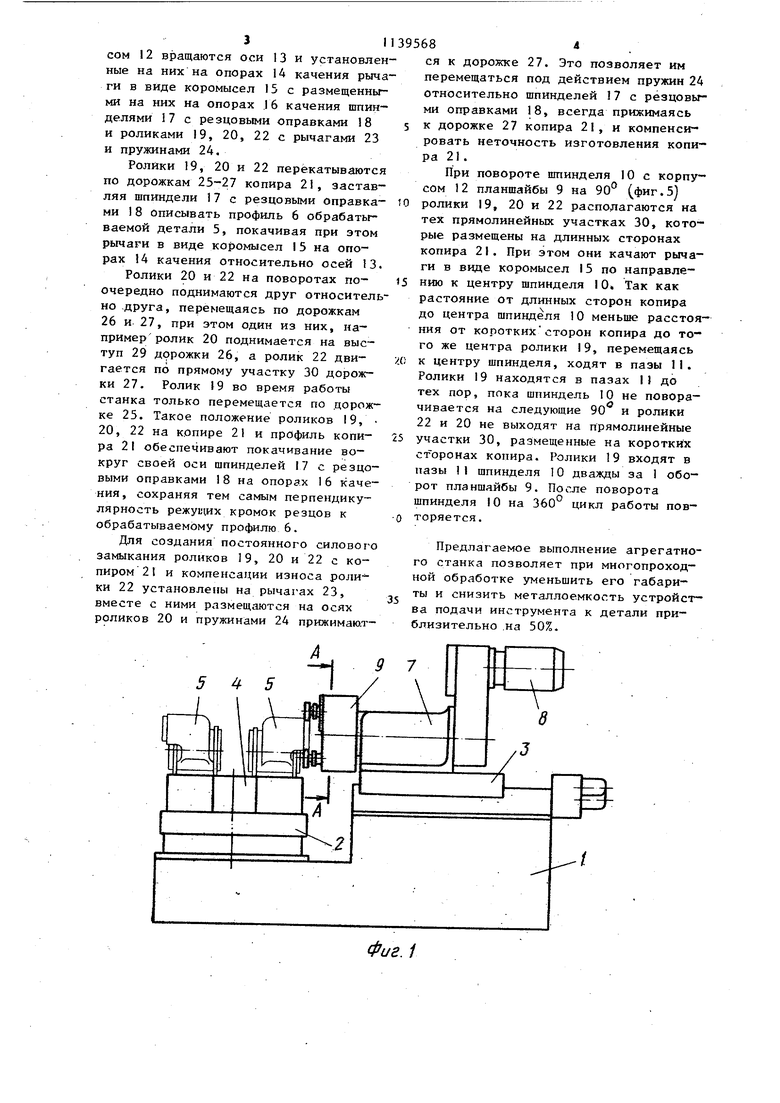

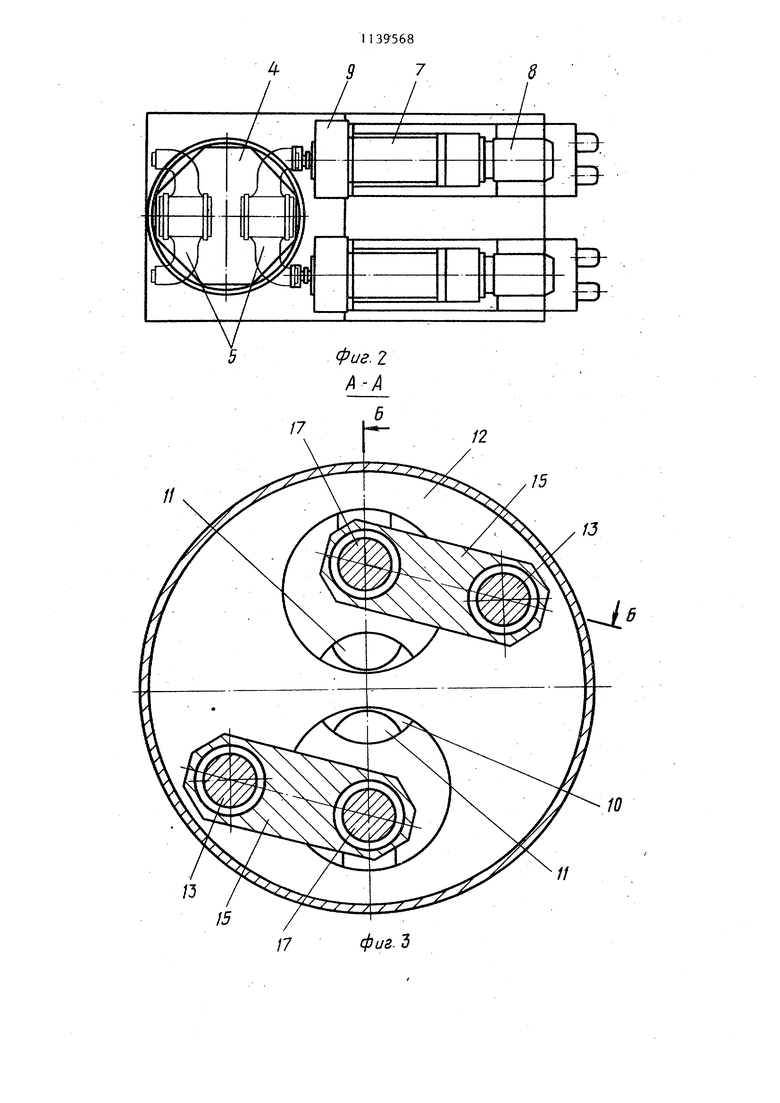

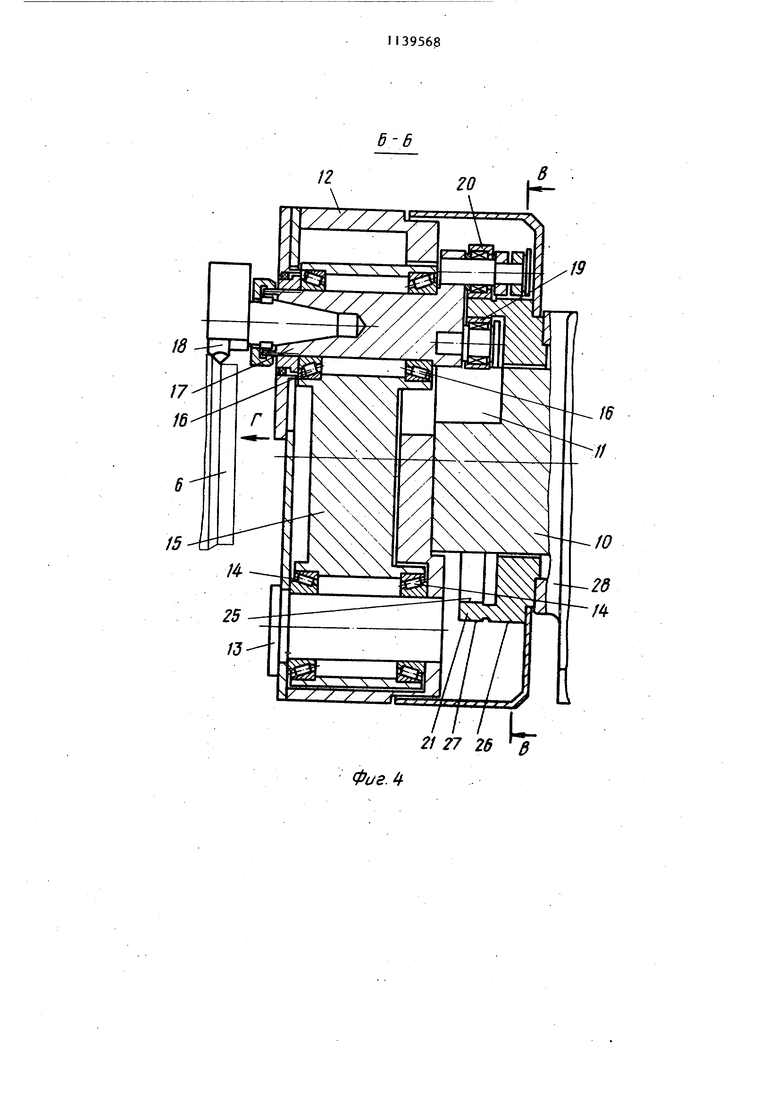

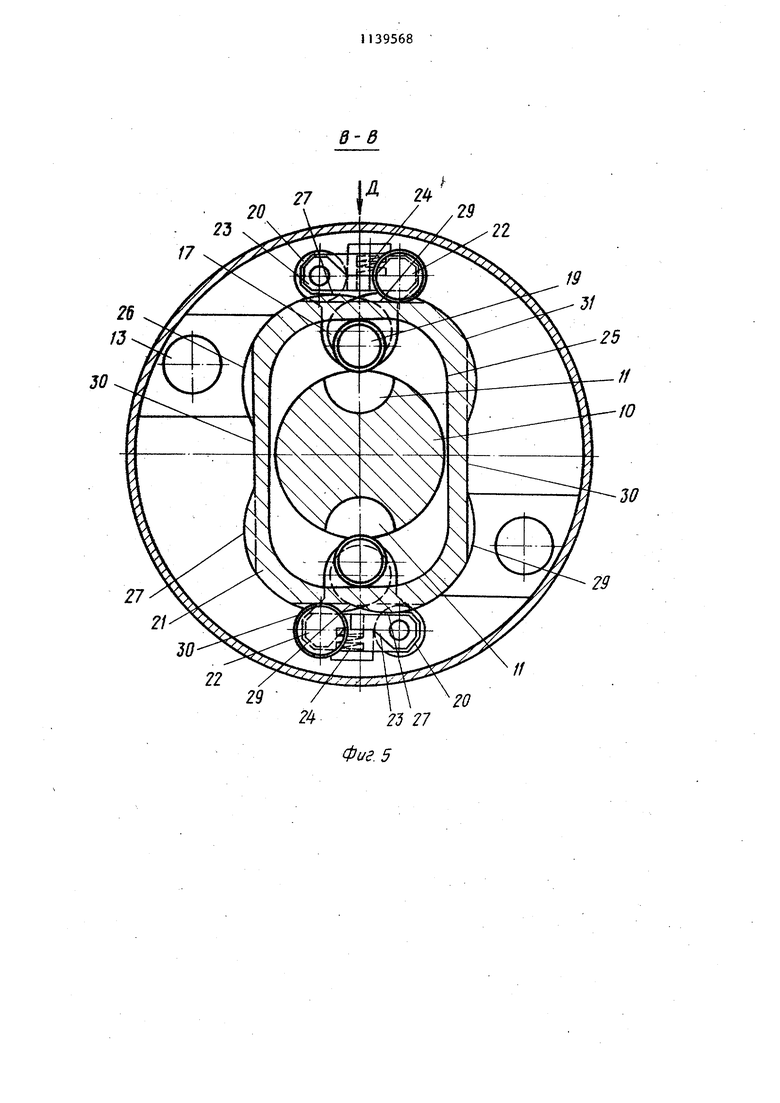

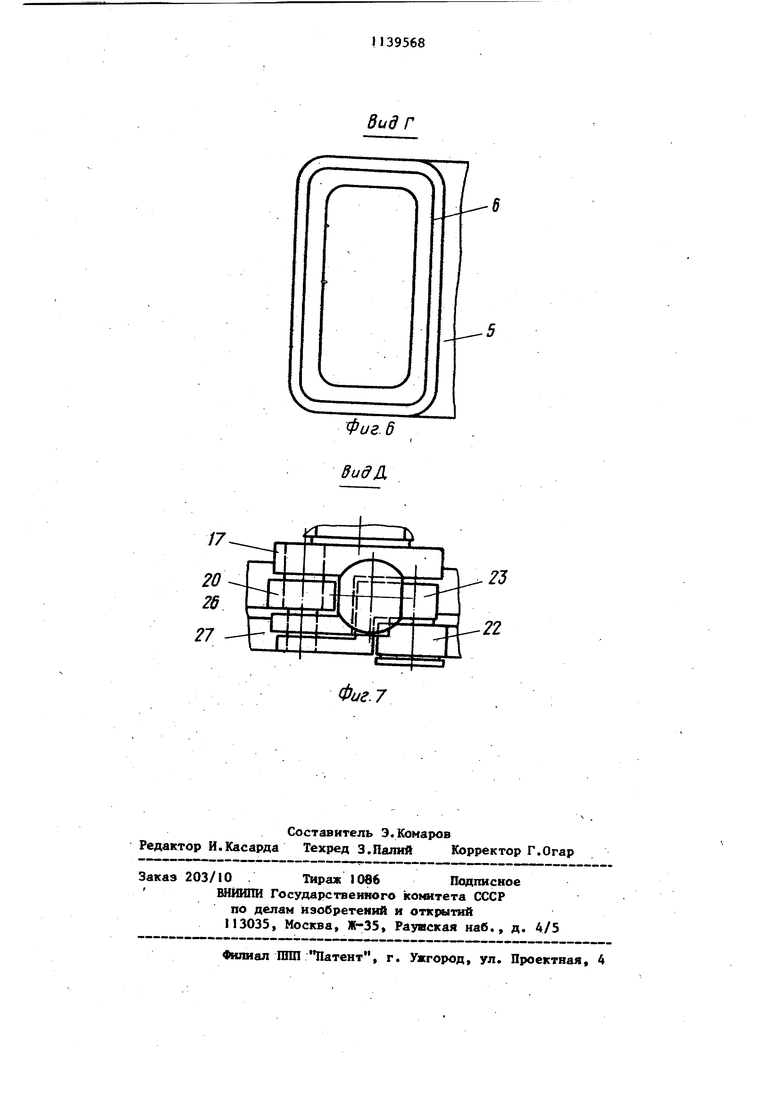

На .1 изображен станок, вид сбоку; на фиг.2 - то же, вид сверху на фиг.З - разрез А-А на фигЛ по

планшайбе станка; на фиг.4 - разрез Б-Б на фиг.З по планшайбе станка; на фиг.З - разрез В-В на фиг.4, показывающий профил-ь копира и ролики; на фиг.6 - вид Г на фиг.4, изображающий профиль обрабатываемой детали; на фиг.7 - вид Д на фиг.З, показывающий установку подпружиненного ролика на оси стационарного ролика.

Станок состоит из основания 1, на котором установлены поворотной 2 и силовой 3 столы. На поворотном столе 2 установлено зажимное приспособление 4 с обрабатываемыми деталями 3, имеющими профиль 6. Силовой стол 3 несет на себе шпиндельную бабку 7 с приводным двигателем 8 и планшайбой 9. На шпинделе 10 шпиндельной 0абки 7, имеющем пазы 11, установле(1 корпус 12 планшайбы 9, в котором на осях 13 в опорах 14 качения расположены рычаги в виде коромысла 15, несущие на опорах 16 качения шпиндели 17. На одном конце каждого из шпинделей 17 установлена разцовая оправка 18, а на противоположном конце - стационарные ролики 19 и 20, расположенные по разные стороны копира 21. Ролики 22 установлены на рычагах 23, поджимаемых пружинами 24, ось качания которых совмещена с осью вращения роликов 20. Ролики 19,20, 22 контактируют с дорожками 23-27 копира 21, прикрепленного к корпусу 28 шпиндельной бабки 7 Внутренняя дорожка 23 копира 21 повторяет профиль 6 обрабатываемой детали 3. Наружные дорожки 26 и 27 выполнены из чередующихся между собой радиальных выступов 29 и прямолинейных участков 30, причем против выступов 29 одной дорожки расположены прямолинейные участки 30 второй дорожки, а по углам обе дорожки имеют единый профиль 3I, продолжающий радиальные выступы 29 обеих дорожек.

Станок работает следующим образом

Обрабатываемая деталь 3 устанавливается на приспособление 4 и закрепляется. Поворотный стол 2 подает деталь в зону обработки. Силовой стол 3 осуществляет рабочую подачу шпиндельной бабки 7 с приводным двигателем 8 и планшайбой 9.

При включении вращения приводного двигателя 8 шпиндель 10 фиг.4) и вместе с ним корпус 12 планшайбы 9 начинают вращаться. Вместе с корпу- 3 COM 12 вращаются оси 13 и установле ные на них на опорах 14 качения рыч ги в виде коромысел 15 с размещенны ми на них на опорах 16 качения шпин делями 17 с резцовыми оправками 18 и роликами 19, 20, 22 с рычагами 23 и пружинами 24. Ролики 19, 20 и 22 перекатываютс по дорожкам 25-27 копира 21, заставляя шпиндели 17 с резцовыми оправками 18 описывать профиль 6 обрабатываемой детали 5, покачивая при этом рычаги в виде коромысел I5 на опорах 14 качения относительно осей 13 Ролики 20 и 22 на поворотах поочередно поднимаются друг относител но .друга, перемещаясь по дорожкам 26 и 27, при этом один из них, например ролик 20 поднимается на выступ 29 дорожки 26, а ролик 22 двигается по прямому участку 30 дорожки 27. Ролик 19 во время работы станка только перемещается по дорожке 25. Такое положение роликов 19, 20, 22 на копире 21 и профиль копира 21 обеспечивают покачивание вокруг своей оси шпинделей 17 с резцовыми оправками 18 на опорах I6 качения, сохраняя тем самым перпендикулярность режущих кромок резцов к обрабатываемому профилю 6. Для создания постоянного силового замыкания роликов 19, 20 и 22 с копиром 21 и компенсации износа ролики 22 установлены на рычагах 23, вместе с ними размещаются на осях роликов 20 и пружинами 24 прижимают545

Е1

. 1 68Л ся к дорожке 27. Это позволяет им перемещаться под действием пружин 24 относительно шпинделей 17 с резцовыми оправками 18, всегда прижимаясь к дорожке 27 копира 21, и компенсировать неточность изготовления копира 21. При повороте шпинделя 10 с корпусом 12 планшайбы 9 на 90° (фиг.5 ролики 19, 20 и 22 располагаются на тех прямолинейных участках 30, которые размещены на длинных сторонах копира 21. При этом они качают рычаги в виде коромысел I5 по направлению к центру шпинделя 10 Так как растояние от длинных сторон копира до центра шпинделя 10 меньше расстоя- ния от короткихсторон копира до того же центра ролики 19, перемещаясь к центру шпинделя, ходят в пазы 11. Ролики 19 находятся в пазах П до тех пор, пока шпиндель 10 не поворачивается на следующие 90 и ролики 22 и 20 не выходят на прямолинейные участки 30, размещенные на коротких cfopOHax копира. Ролики 19 входят в пазы 11 шпинделя 10 дважды за 1 оборот планшайбы 9. После поворота шпинделя IО на 360 цикл работы пов- теряется. Предлагаемое выполнение агрегатного станка позволяет при многопроходной обработке уменьшить его габариты и снизить металлоемкость устройства подачи инструмента к детали приблизительно .на 50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок для проточки канавок | 1979 |

|

SU776871A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Металлорежущий станок | 1982 |

|

SU1057247A1 |

| Устройство для расточки | 1982 |

|

SU1143520A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Токарно-расточносверлильный агрегат | 1938 |

|

SU60632A1 |

| Станок для механической обработки | 1981 |

|

SU1024176A1 |

| КОПИРОВАЛЬНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU382477A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК | 1973 |

|

SU394190A1 |

АГРЕГАТНЫЙ СТАНОК ДНЯ ОБРАБОТКИ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ, содержащий основание, зажимное приспособление, шпиндельи ю бабку с установленным на корпусе копиром и шпинделем, на котором расположена планшайба с устройством подачи инструментов к детали, отличающийся тем, что, с целью уменьшения габаритов станка, устройство подачи инструментов к детали выполнено в виде рычагов-коромысел, управляемых от указанного копира.

f-Э:Э

ЕЭK:ЕЭ/7 i/3.3

П

19

ФигЛ

Вид Г

Фиг 6

dudJH

Фиг. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения угла заточки | 1987 |

|

SU1404797A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 757256, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-15—Публикация

1982-07-07—Подача