1

Изобретение относится к металлообработке и может найти применение в производстве деталей двигателей внутреннего сгорания, а именно при изготовлении фасонной поверхности камеры сгорания поршня цилиндра.

Известен способ обработки фасонных поверхностей деталей, согласно которому обработка фасонных поверхностей деталей осу ществляется путем совмепления бескопирной обработки заданной поверхности за счет наклона оси вращения инструментального шпинделя и копирной обработки поверхности, сообщения резцу дополнительных перемещений на величины, равные разности между текущими радиусами-векторами поперечного сечения поверхности обрабатываемой детали. Устройство для реализации известного способа содержит перемещаемые по станине салазки с установленном на Них инструментальным шпинделем, несущим резец, имеющим указанное корректирующее перемещение от объемного копира, размещенного в полости инструментального шпинделя и связанного через щуп -и рычажную упругую резцедержавку с резцом, причем обрабатываемая деталь в устройстве закреплена на его неподвижном базовом приспособлении 1.

Недостатком известного способа является Невозможность обработки фасонной поверхности детали, . име101цей перемеимые радиусы, центры кривой которых не .лежат на одной прямой, поскольку обрабатывая совмещенным методом фасонную поверхность детали, бескопирной обработкой получают за счет наклона оси вращения инструментального шпинделя относительно продольной оси неподвижной детали и подачи инструментального шпинделя вдоль указанной

10 продольной оси детали поверхность эллиптического сечения, т. е. поверхность тела вращения, а копирной обработкой за счет корректировки перемещения вращающегося резца получают отличную от эллипса поверхность детали, но также поверхность тела вра15щения, у которой центры кривизны лежат На одной прямой.

Недостатком известного устройства является Невозможность осуществления способа обработки фасонной поверхности дета20ли, имеющей переменные радиусы, центры кривой которых не лежат на одной прямой. Кроме того, привод вращения инструментального шпинделя находится на подвижной щпиндельной головке, что усложняет конструкцию, а поскольку не предусмотрена обработка сразу нескольких деталей, не высока производительность обработки.

Цель изобретения - возможность растачивания фасонной поверхности детали, имеющей переменные радиусы, центры кривизны-которых не лежат на одной прямой, упрощение конструкции и повыщение производительности.

Поставленная цель достигается тем, что при растачивании ось вращения инструмента устанавливают по оси, проходящей через один из центров кривизны детали, принимая эту ось за базовую, при обработке детали по длине в каждом ее поперечном сечении производят коррекцию перемещением детали в направлении, перпендикулярном базовой оси на величину смещения каждого центра кривизны детали от базовой оси.

Кроме того, в устройстве на столе установлена с возможностью перемещения в направлении, перпендикулярном оси вращения инструмента, каретка с приспособлением для зажима детали, а устройство снабжено корректирующим копиром, кинематически связанным с кареткой стола.

Кроме того, инструментальный шпиндель установлен в неподвижной бабке, укрепленной на станине устройства, а стол с кареткой для установки обрабатываемой детали смо/нтирован На салазках станины с возможностью перемещения вдоль оси вращающегося инструмента, причем корректирующий копир, кинематически связанный с кареткой, неподвижно закреплен На станине станка.

При этом на столе устройства размещена, по меньшей мере, одна каретка, идентичная первой.

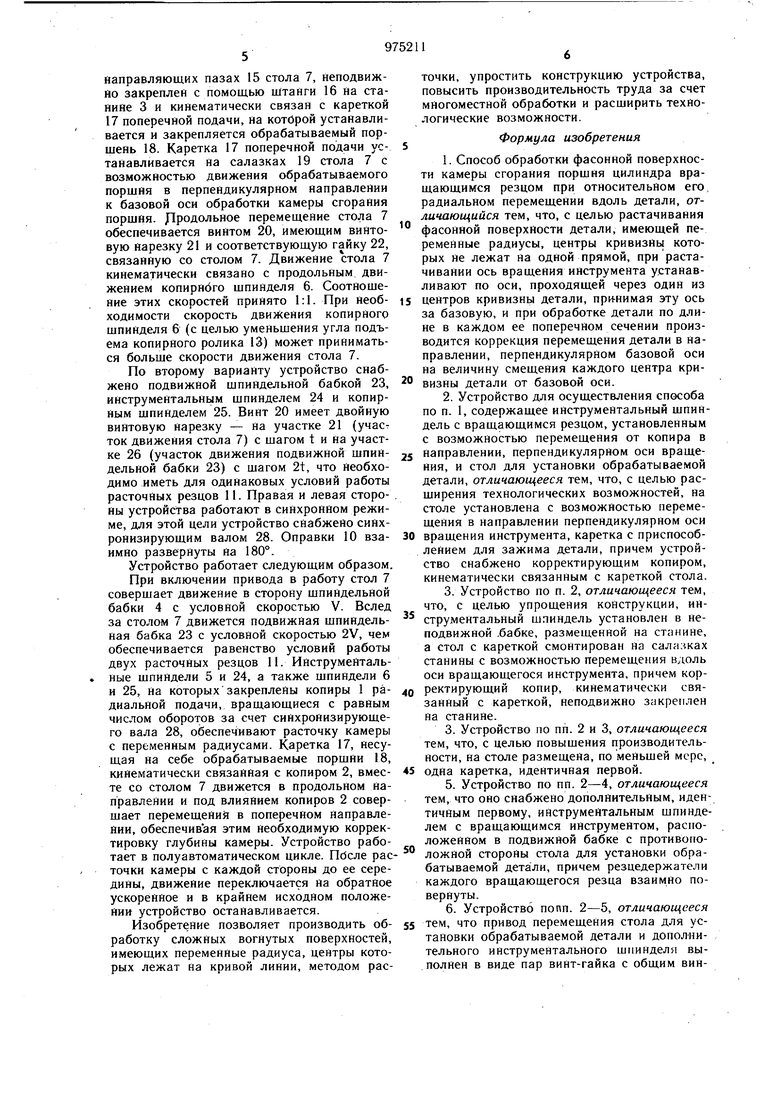

Причем устройство снабжено дополнительным, идентичным первому, инструментальным шпинделем с вращающимся инструментом, расположенном в подвижной бабке с противоположной стороны стола для установки обрабатываемой детали, причем р.езцедержатели каждого вращающегося резца взаимно повернуты.

Кроме того, привод стола и дополнительного инструментального щпинделя выполнен в виде пар винт-гайка с общим винтом, имеющим на участке перемещения инструментального щпинделя винтовую нарезку с щагом, вдвое больще, чем щаг нарезки на участке перемещения стола.

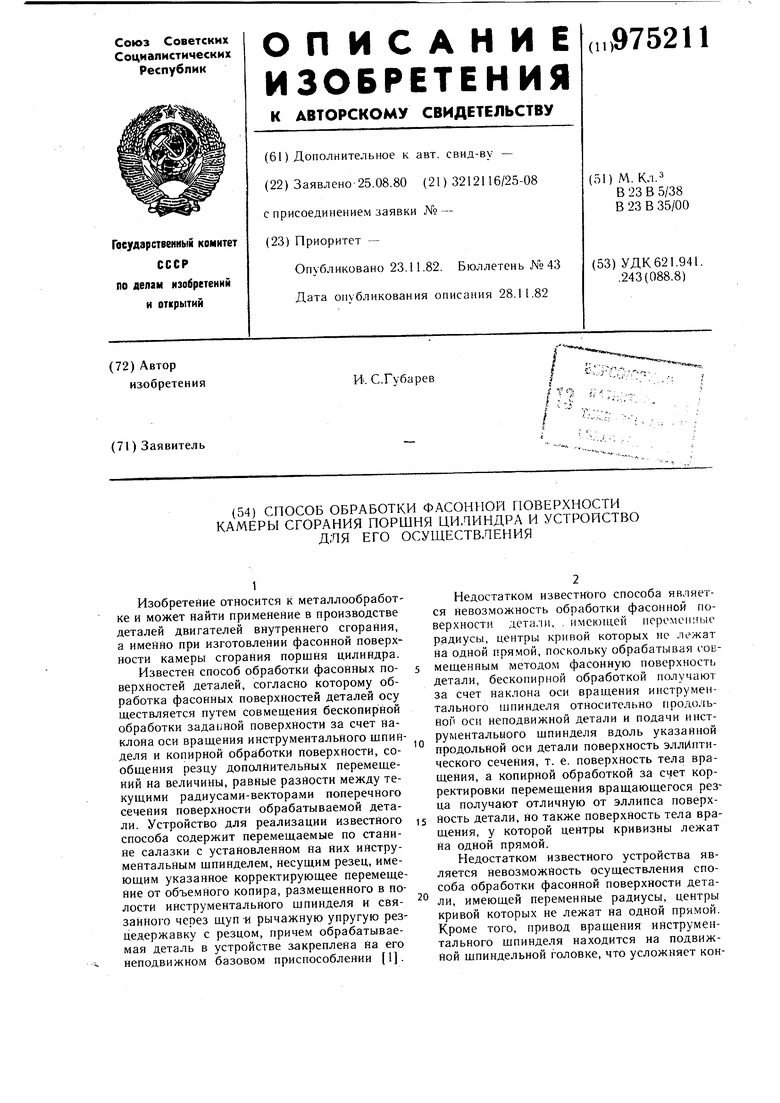

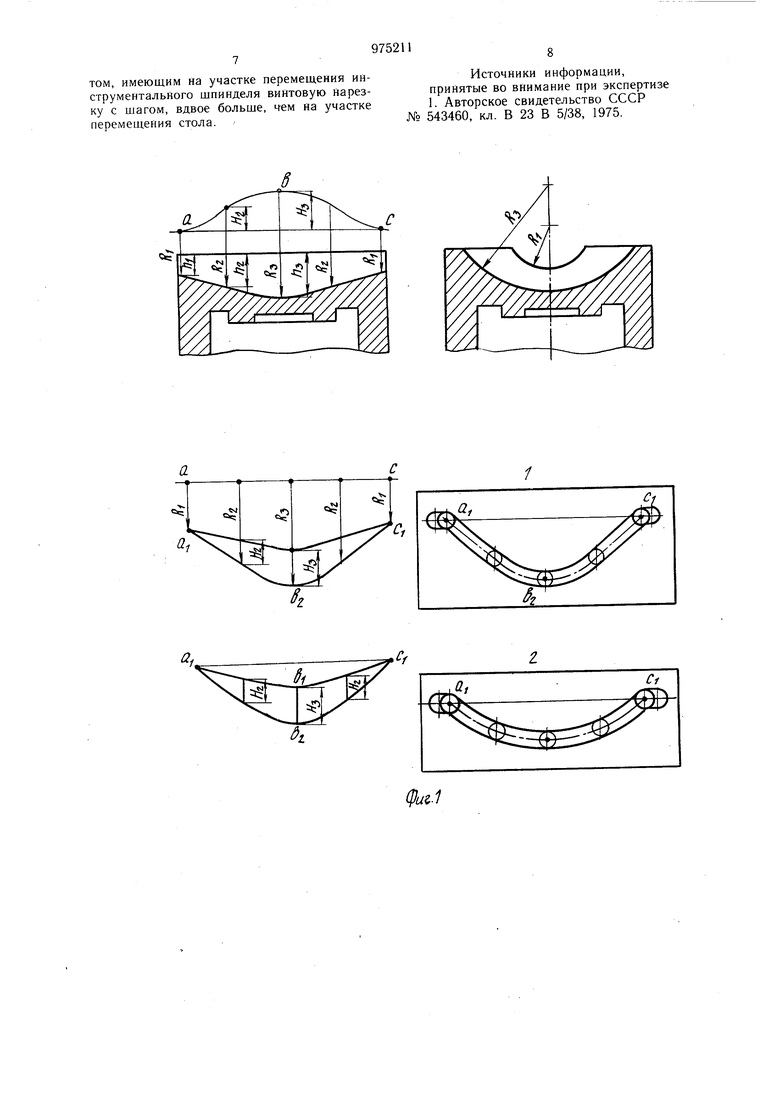

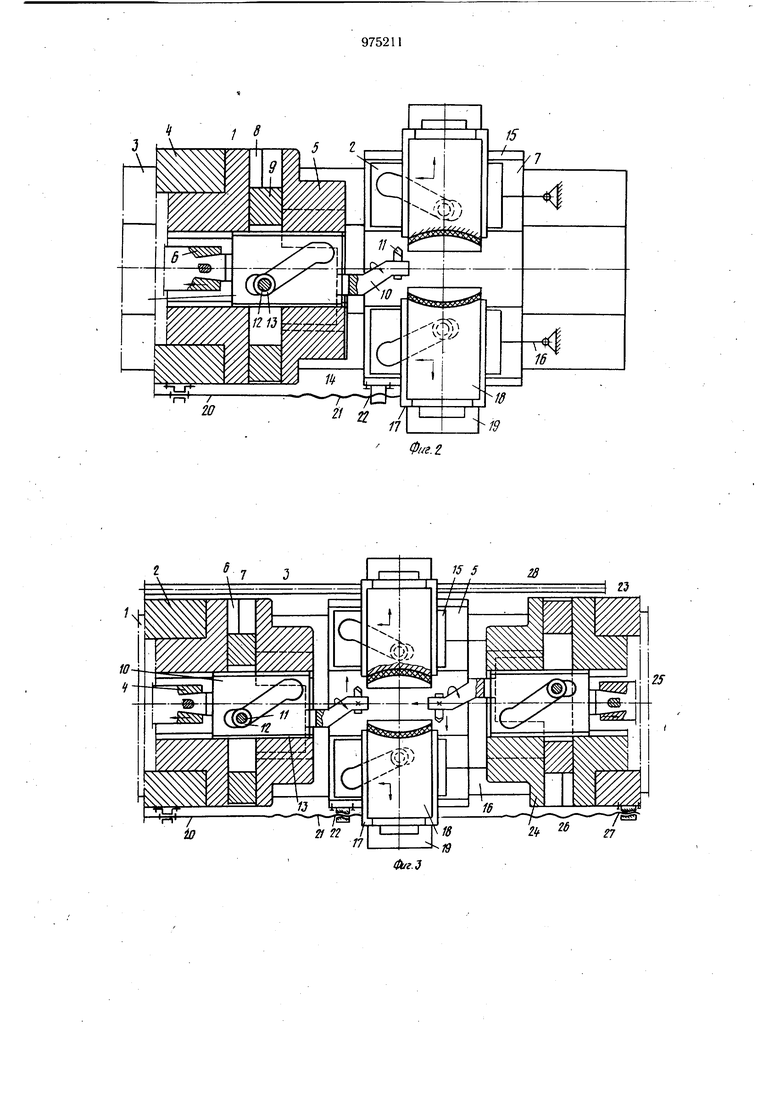

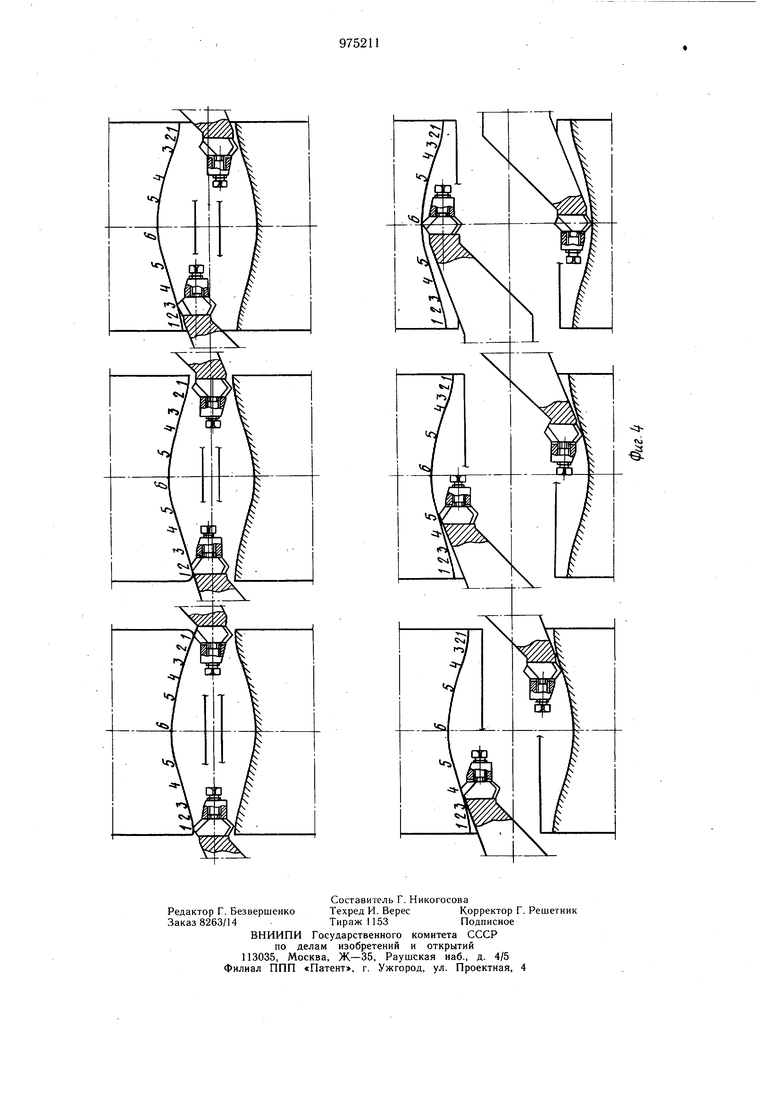

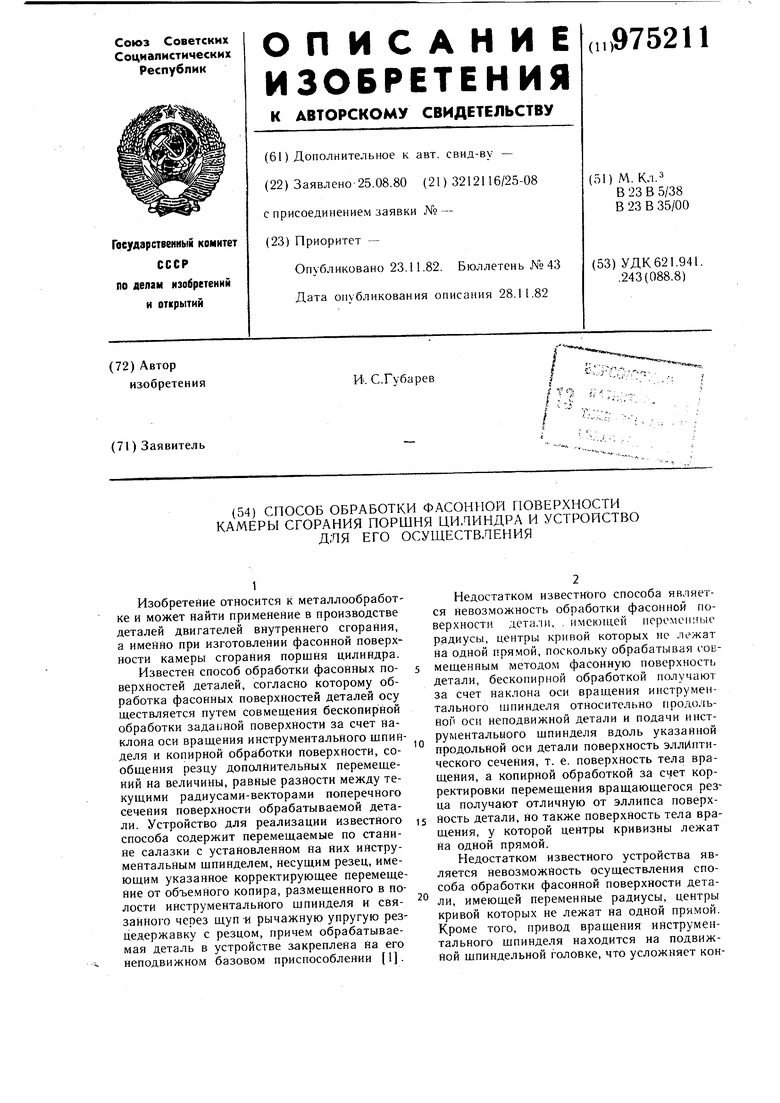

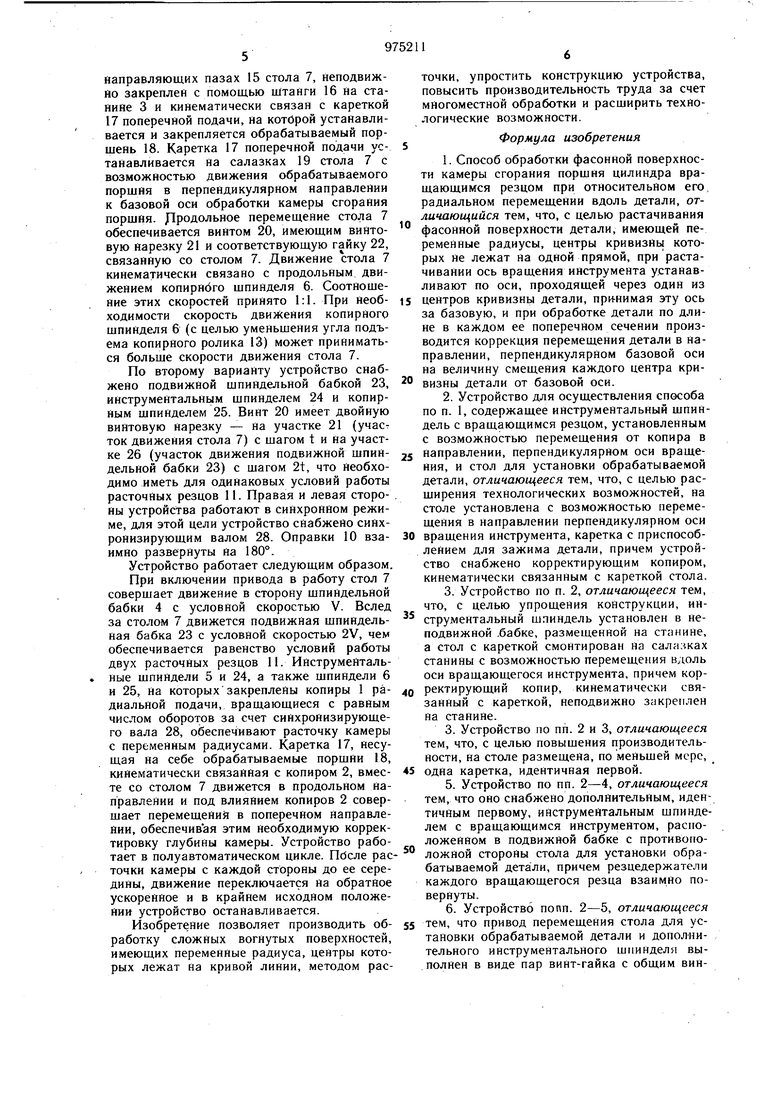

На фиг. 1 изображен способ построения копиров; на фиг. 2 - устройство, продольный разрез; на фиг. 3 - вариант устройства с двумя инструментальными щпинделями; на фиг. 4 - различные положения инструмента во время обработки.

Сложная вогнутая поверхность камеры, имеющая переменные радиусы, центры которых лежат в плоскости на кривой линии, и образованная ими фигура не является телом вращения и недоступна для обработки методом расточки - эта камера условно преобразуется в тело вращения с общей геометрической осью, в результате чего она принимает такую форму, что ее можно растачивать по копиру. Преобразовательные операции заключают два взаимно противоположных действия. Первое, когда камера, подлежащая обработке, преобразуется в тело вращения путем переноса центров перемещённых радиусов с кривой а, в, с на прямую линию ас, которая принимается при обработке за базовую ось вращения, и по кривой авс строится копир радиальной подачи резца, обеспечивающий получение переменных радиусов с помощью устройства. Полученная таким образом новая фигура тела вращения имеет приращение глубины камеры сгорания в виде серповидной кривой с ординатами 2, Hj, чего не должно быть в действительности. С этой целью вторым действием преобразовательных операций является превращение в тело вращения полученного приращения глубины камеры сгорания и построения по его кривой второго (корректирующего) копира путем отчета ординат Н2, Hj, 2 от оси, образованной прямой ас, который при обработке камеры по длине в каждом ее поперечном сечении производит коррекцию глубины перемещением детали в направлении, перпендикулярном базовой оси. На величину смещения каждого центра кривизны детали от базовой оси. В первом преобразовательном движении камера углубляется, во втором - соответственно уменьшается.

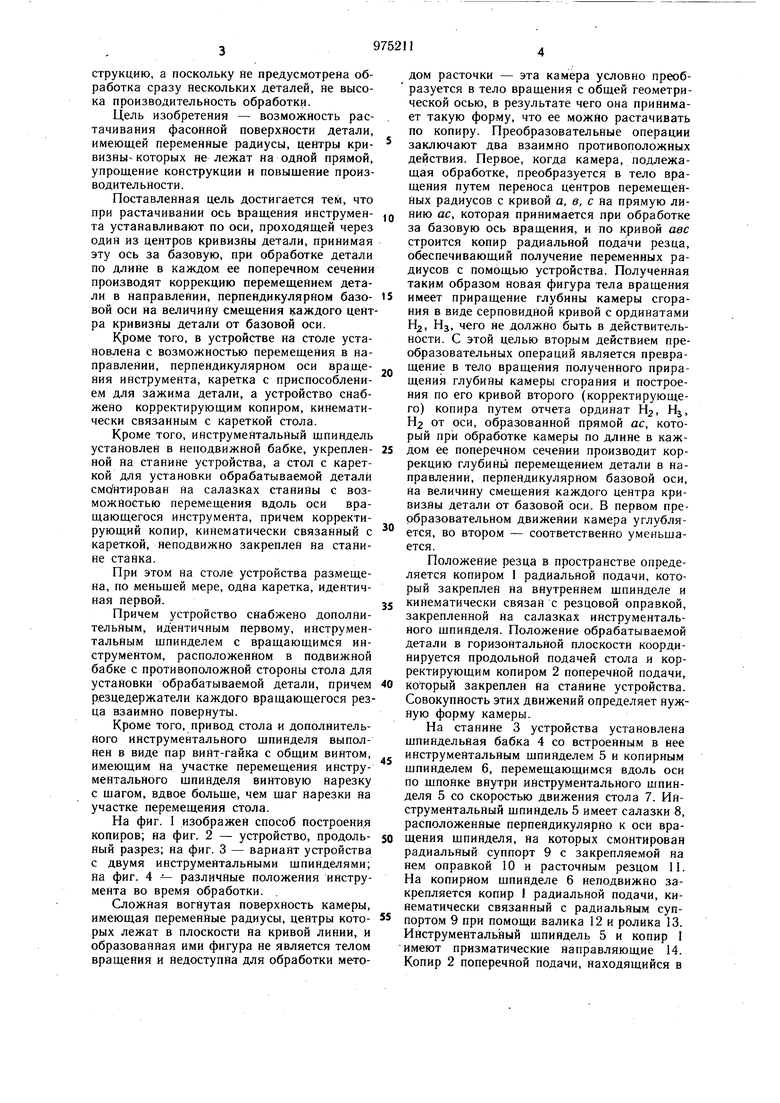

Положение резца в пространстве определяется копиром 1 радиальной подачи, который закреплен на внутреннем шпинделе и кинематически связан с резцовой оправкой, закрепленной на салазках инструментального щпинделя. Положение обрабатываемой детали в горизонтальной плоскости координируется продольной подачей стола и корректирующим копиром 2 поперечной подачи, который закреплен на станине устройства. Совокупность этих движений определяет нужную форму камеры.

На станине 3 устройства установлена шпиндельная бабка 4 со встроенным в нее инструментальным шпинделем 5 и копирным шпинделем 6, перемещающимся вдоль оси по шпонке внутри инструментального шпинделя 5 со скоростью движения стола 7. Инструментальный шпиндель 5 имеет салазки 8, расположенные перпендикулярно к оси вращения щпинделя, на которых смонтирован радиальный суппорт 9 с закрепляемой на нем оправкой 10 и расточным резцом 11. На копирном шпинделе 6 неподвижно закрепляется копир 1 радиальной подачи, кинематически связанный с радиальным суппортом 9 при помощи валика 12 и ролика 13. Инструментальный шпиндель 5 и копир 1 имеют призматические Направляющие 14. Копир 2 поперечной подачи, находящийся в

направляющих пазах 15 стола 7, неподвижно закреплен с помощью штанги 16 на станине 3 и кинематически связан с кареткой 17 поперечной подачи, на которой устанавливается н закрепляется обрабатываемый порщень 18. Каретка 17 поперечной подачн устанавливается на салазках 19 стола 7 с возможностью движения обрабатываемого поршня в перпендикулярном направлении к базовой оси обработки камеры сгорания поршня. Дродольное перемещение стола 7 обеспечивается винтом 20, имеющим винтовую нарезку 21 и соответствующую гайку 22, связанную со столом 7. Движение стола 7 кинематически связано с продольным движением копирнбго шпинделя 6. Соотношение этих скоростей принято 1:1. При необходимости скорость движения копирного шпинделя 6 (с целью уменьшения угла подъема копирного ролика 13) может приниматься больше скорости движения стола 7.

По второму варианту устройство снабжено подвижной шпиндельной бабкой 23, инструментальным шпинделем 24 и копирным шпинделем 25. Винт 20 имеет двойную винтовую нарезку - на участке 21 (участ ток движения стола 7) с шагом t и на участке 26 (участок движения подвижной шпиндельной бабки 23) с шагом 2t, что необходимо иметь для одинаковых условий работы расточных резцов 11. Правая и левая сторо- . ны устройства работают в синхронном режиме, для этой цели устройство снабжено синхронизирующим валом 28. Оправки 10 взаимно развернуты на 180°.

Устройство работает следующим образом.

При включении привода в работу стол 7 совершает движение в сторону шпиндельной бабки 4 с условной скоростью V. Вслед за столом 7 движется подвижная шпиндельная бабка 23 с условной скоростью 2V, чем обеспечивается равенство условий работы двух расточных резцов 11. Инструментальные шпиндели 5 и 24, а также шпиндели 6 и 25, на которыхзакреплены копиры 1 радиальной подачи, вращающиеся с равным числом оборотов за счет синхронизирующего вала 28, обеспечивают расточку камеры с переменным радиусами. Каретка 17, несущая на себе обрабатываемые порщни 18, кинематически связанная с копиром 2, вместе со столом 7 движется в продольном направлении и под влиянием копиров 2 совершает перемещения в поперечном направлении, обеспечивая этим необходимую корректировку глубины камеры. Устройство работает в полуавтоматическом цикле. Пбсле расточки камеры с каждой стороны до ее середины, движение переключается на обратное ускоренное и в крайнем исходном положении устройство останавливается.

Изобретение позволяет производить обработку сложных вогнутых поверхностей, имеющих переменные радиуса, центры которых лежат на кривой линии, методом расточки, упростить конструкцию устройства, повысить производительность труда за счет многоместной обработки и расширить технологические возможности.

Формула изобретения

1.Способ обработки фасонной поверхности камеры сгорания поршня цилиндра вращающимся резцом при относительном его. радиальном перемещении вдоль детали, отличающийся тем, что, с целью растачивания

0 фасонной поверхности детали, имеющей переменные радиусы, центры кривизнь которых не лежат на одной прямой, при растачивании ось вращения инструмента устанавливают по оси, проходящей через один из

5 центров кривизны детали, при-нимая эту ось за базовую, и при обработке детали по длине в каждом ее поперечном сечении производится коррекция перемещения детали в направлении, перпендикулярном базовой оси на величину смещения каждого центра кри0 визны детали от базовой оси.

2.Устройство для осуществления способа по п. 1, содержащее инструментальный шпиндель с вращающимся резцом, установленным с возможностью перемещения от копира в

5 направлении, перпендикулярном оси вращения, и стол для установки обрабатываемой детали, отличающееся тем, что, с целью расширения технологических возможностей, на столе установлена с возможностью перемещения в направлении перпендикулярном оси

0 вращения инструмента, каретка с приспособлением для зажима детали, причем устройство снабжено корректирующим копиром, кинематически связанным с кареткой стола.

3.Устройство по п. 2, отличающееся тем, что, с целью упрощения конструкции, ин5струментальный шпиндель установлен в неподвижной .бабке, размещенной на станине, а стол с кареткой смонтирован на салазках станины с возможностью перемещения вдоль оси вращающегося инструмента, причем корректирующий копир, кинематически связанный с кареткой, неподвижно закреплен на станине.

3. Устройство по пп. 2 и 3, отличающееся тем, что, с целью повышения производительности, на столе размещена, по меньшей мере,

5 одна каретка, идентичная первой.

5.Устройство по пп. 2-4, отличающееся тем, что оно снабжено дополнительным, идентичным первому, инструментальным шпинделем с вращающимся инструментом, расположенном в подвижной бабке с противоположной стороны стола для установки обрабатываемой детали, причем резцедержатели каждого вращающегося резца взаимно повернуты.

6.Устройство попп. 2-5, отличающееся тем, что привод перемещения стола для установки обрабатываемой детали и дополнительного инструментального шпинделя выполнен в виде пар винт-гайка с общим винтом, имеющим на участке перемещения инструментального шпинделя винтовую нарезку с шагом, вдвое больше, чем на участке перемешения стола.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 543460, кл. В 23 В 5/38, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

| ТОКАРНЫЙ АВТОМАТ | 1973 |

|

SU409413A1 |

| Многооперационный станок | 1987 |

|

SU1454653A1 |

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| Станок для обработки циклоидальных профилей | 1974 |

|

SU498098A1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| Станок для механической обработки | 1981 |

|

SU1024176A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1973 |

|

SU374142A1 |

| Станок для обработки поршней | 1970 |

|

SU334760A2 |

Авторы

Даты

1982-11-23—Публикация

1980-08-25—Подача