Область техники, к которой относится изобретение

Настоящее изобретение относится к обработке металлических изделий, в частности, к устройствам обработки внутренней поверхности длинномерной трубы и содержащим такие устройства установкам для обработки длинномерных труб, например, для проточки посредством резания.

Уровень техники

Решение различных технических задач и конструирование новых устройств может требовать высокой точности размеров металлических изделий и обеспечения заданной чистоты поверхности. Например, для достижения заданного размера внутреннего диаметра крутоизогнутого отвода трубопровода или длинномерной трубы трубопровода с требуемой точностью и требуемой чистотой поверхности в устройствах перемещения шарового поршня в калиброванном участке трубопоршневой поверочной установки (ТПУ), которые могут быть использованы в системах поверки средств измерения расхода жидкости на нефтегазодобывающих, нефтегазоперерабатывающих и нефтетранспортных или иных предприятиях.

В уровне техники известны различные устройства и способы очистки трубопроводов. Например, в авторском свидетельстве СССР №1424983 (МПК B23B 29/034, опубл. 23.09.1988) и в патентах РФ на изобретение №2288807 (МПК B23B 1/00, B23B 35/00, опубл. 10.12.2006), № 2279331 (МПК B23B 35/00, B23B 29/00, опубл. 10.07.2006) описаны устройства для следящей обработки внутренних поверхностей трубопроводов. Однако конструкция известных устройств достаточно сложная и металлоемкая, что не позволяет их использовать в устройствах для проточки длинномерных труб относительно небольшого диаметра.

Ближайшим аналогом настоящего технического решения, выбранным в качестве прототипа, является устройство обработки внутренней поверхности крутоизогнутого отвода трубопровода, описанное в патенте РФ на изобретение № 2795327, МПК В08В 9/055, В08В 9/04, В23В 39/14, В23В 39/20, опубл. 02.05.2023). Известное устройство содержит консоль, выполненную изогнутой, бабку для шпиндельного вала, выполненную с возможностью перемещения в полости направляющей опоры и в полости обрабатываемой заготовки – крутоизогнутого отвода трубопровода, держатель обрабатывающего инструмента, установленный на шпиндельном валу, направляющую опору, две группы направляющих роликов, мотор-редуктор, выполненный с возможностью передачи вращения на шпиндельный вал посредством гибкого вала, а также обрабатывающий инструмент, представляющий собой резец для проточки внутренней поверхности обрабатываемого отвода.

Однако известное решение не может быть использовано для обработки длинномерных труб, т.е. по существу прямых труб, длина которых существенно превышает их диаметр. При установке такой длинномерной трубы в известное устройство возможна обработка лишь начального участка внутренней поверхности трубы, но не внутренней поверхности по всей длине трубы.

Раскрытие изобретения

Несмотря на достижения уровня техники по-прежнему является актуальной задача по разработке более совершенного устройства обработки внутренней поверхности длинномерных труб.

Для устранения недостатков уровня техники в настоящем изобретении предложено устройство обработки внутренней поверхности длинномерной трубы, содержащее:

направляющую опору;

консоль, размещенную в направляющей опоре;

переднюю бабку, закрепленную на переднем конце консоли и выполненную с возможностью размещения шпиндельной оси;

шпиндельную ось, жестко закрепленную на передней бабке;

роликовую опору, жестко закрепленную на шпиндельной оси;

держатель обрабатывающего инструмента, установленный на шпиндельной оси с возможностью вращения;

заднюю бабку, закрепленную на заднем конце консоли и выполненную с возможностью приема усилия для продольного перемещения консоли;

патрубок, жестко закрепленный на задней бабке;

роликовый блок, установленный на патрубке;

при этом роликовая опора на переднем конце консоли содержит по меньшей мере три направляющих ролика, которые выполнены подпружиненными, роликовый блок на заднем конце консоли содержит по меньшей мере три ролика, по меньшей мере два из которых являются регулируемыми роликами и выполнены с возможностью регулирования своего исходного положения.

В одном из вариантов предложено устройство, содержащее мотор-редуктор, установленный на консоли с возможностью передачи вращения на держатель обрабатывающего инструмента, причем электродвигатель мотора-редуктора выполнен с числовым программным управлением.

В одном из вариантов предложено устройство, в котором обрабатывающий инструмент представляет собой резец для проточки внутренней поверхности длинномерной трубы.

В одном из вариантов предложено устройство, в котором роликовый блок на заднем конце консоли содержит два регулируемых ролика и два подпружиненных ролика, причем регулируемые ролики расположены в нижней половине направляющей опоры.

В одном из вариантов предложено устройство, в котором регулируемые ролики и подпружиненные ролики расположены по существу равномерно по окружности направляющей опоры, и угол между ними составляет 90° ± 3°.

В одном из вариантов предложено устройство, в котором роликовый блок на заднем конце консоли содержит два регулируемых ролика и один подпружиненный ролик, причем регулируемые ролики расположены в нижней половине направляющей опоры.

В одном из вариантов предложено устройство, в котором угол между регулируемыми роликами составляет 105° ± 20°.

В одном из дополнительных аспектов предложена установка для обработки внутренней поверхности длинномерной трубы, содержащая устройство по первому аспекту изобретения.

В одном из вариантов предложена установка, в которой предусмотрено по меньшей мере четыре зажимных средства, два из которых предназначены для установки направляющей опоры, а остальные предназначены для установки обрабатываемой длинномерной трубы, причем указанные по меньшей мере четыре зажимных средства выполнены с возможностью соосного закрепления направляющей опоры и обрабатываемой длинномерной трубы.

В одном из вариантов предложена установка, в которой внутренний диаметр направляющей опоры выбран равным заданному внутреннему диаметру обработанной длинномерной трубы.

Техническая проблема, решаемая созданием настоящего изобретения, состоит в создании устройства обработки внутренней поверхности длинномерной трубы и содержащей такое устройство установки, например, для проточки посредством резания, которые обеспечат заданный размер внутреннего диаметра длинномерной трубы с требуемой точностью и требуемой чистотой поверхности.

Настоящее изобретение обеспечивает технический результат, состоящий в обеспечении высокой точности и чистоты обработки внутренней поверхности длинномерной трубы при использовании настоящего устройства и/или содержащей его установки.

Указанный технический результат обеспечивается благодаря тому, что устройство обработки внутренней поверхности длинномерной трубы имеет описанную выше конструкцию, при этом роликовая опора на переднем конце консоли содержит по меньшей мере три направляющих ролика, которые выполнены подпружиненными, роликовый блок на заднем конце консоли содержит по меньшей мере три ролика, по меньшей мере два из которых являются регулируемыми роликами и выполнены с возможностью регулирования своего исходного положения.

Благодаря использованию настоящего устройства в предложенной установке обработки внутренней поверхности длинномерной трубы направляющая опора и обрабатываемая труба установлены соосно, а конструкция роликовой опоры и роликового блока обеспечивает точное позиционирование консоли с закрепленным на ней обрабатывающим инструментом и плавное ее перемещение при обработке длинномерной трубы в предложенной установке. Это обеспечивает достижение высокой точности и чистоты обработки внутренней поверхности длинномерной трубы.

Само устройство благодаря своей конструкции характеризуется повышенной надежностью работы, удобством эксплуатации, возможностью совершения различных операций по механической обработке внутренней поверхности длинномерных труб с различной толщиной стенки различного диаметра и размеров.

Достигаемый технический результат и другие преимущества настоящего изобретения подробно раскрыты в последующем описании. При этом следует понимать, что чертежи и описание, по характеру, должны рассматриваться в качестве иллюстративных, а не в качестве ограничительных.

Краткое описание чертежей

Настоящее изобретение поясняется на фигурах чертежей, на которых:

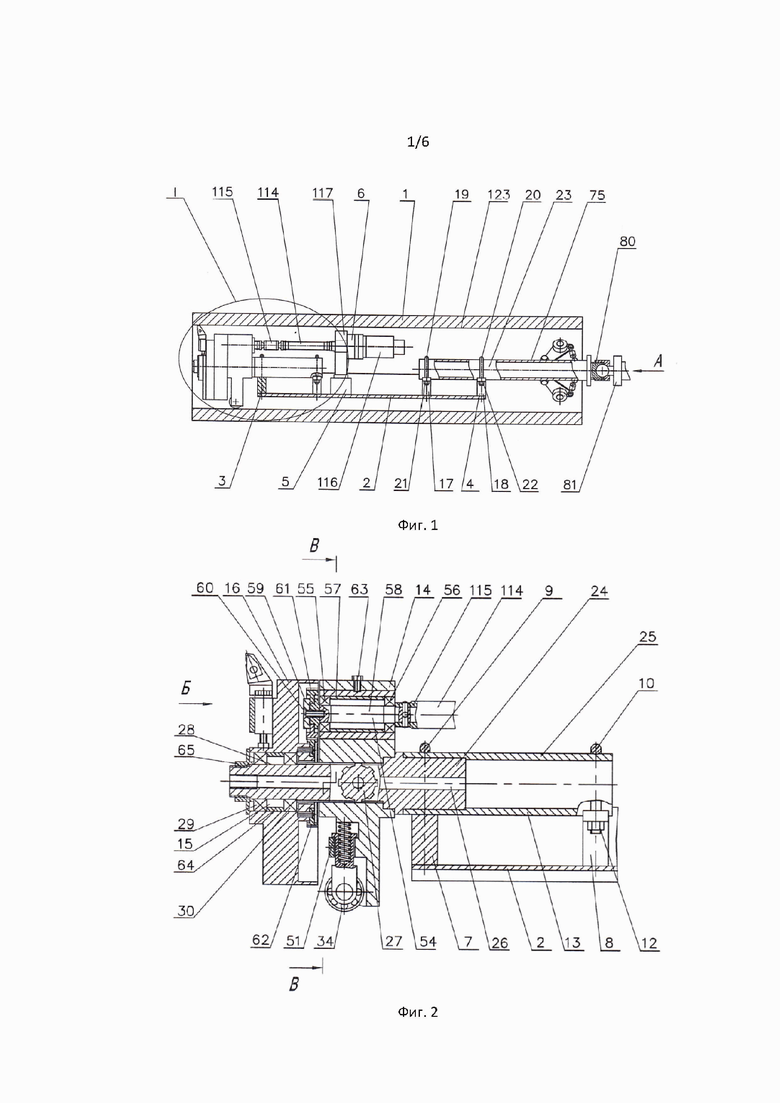

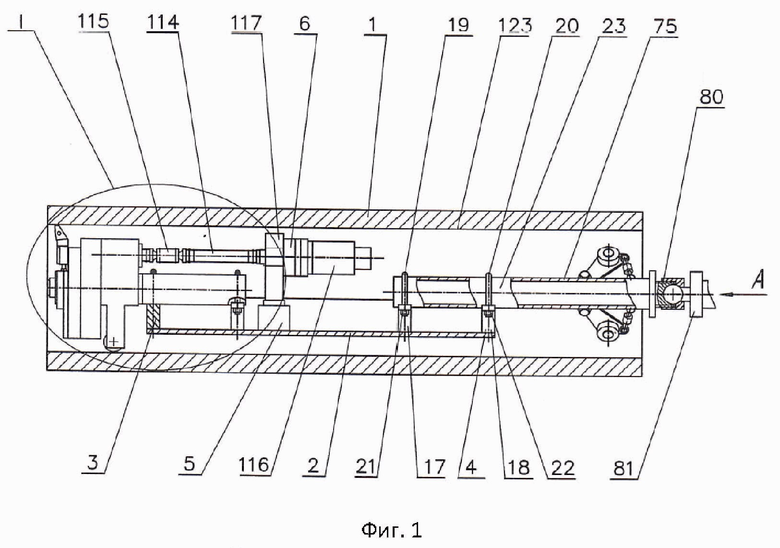

на фиг. 1 представлено на общем виде устройство обработки внутренней поверхности длинномерной трубы;

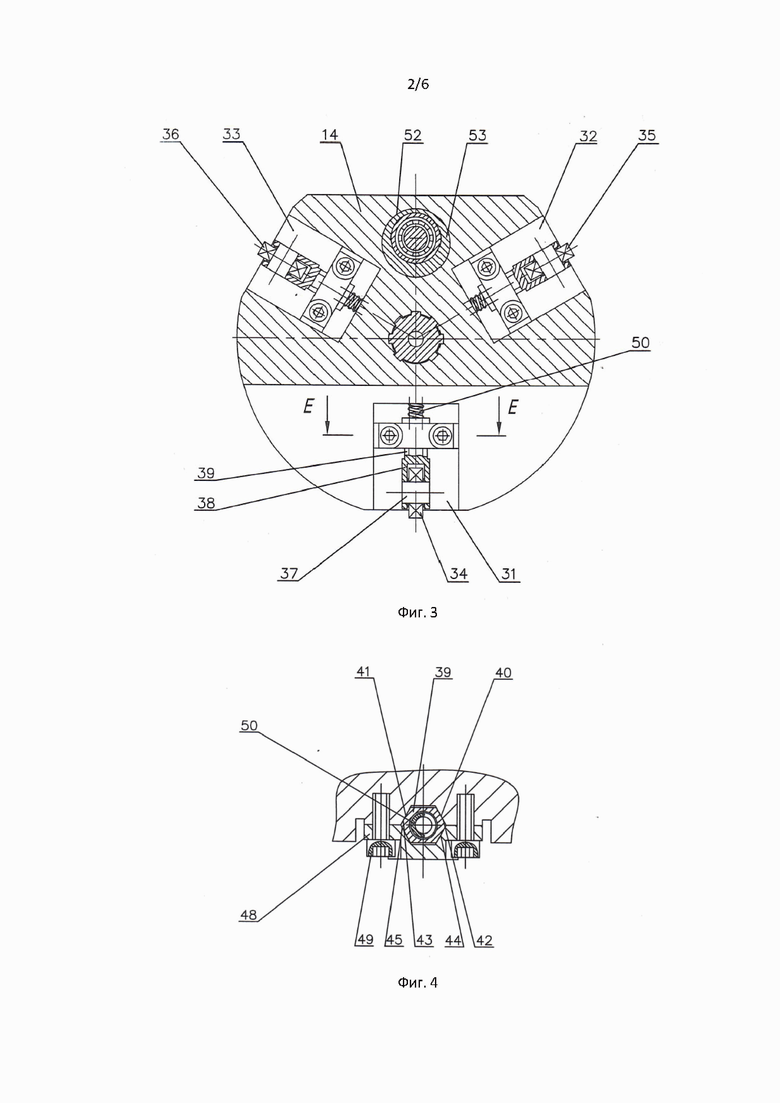

Фиг. 2 – место I по фиг. 1, показан передний конец консоли;

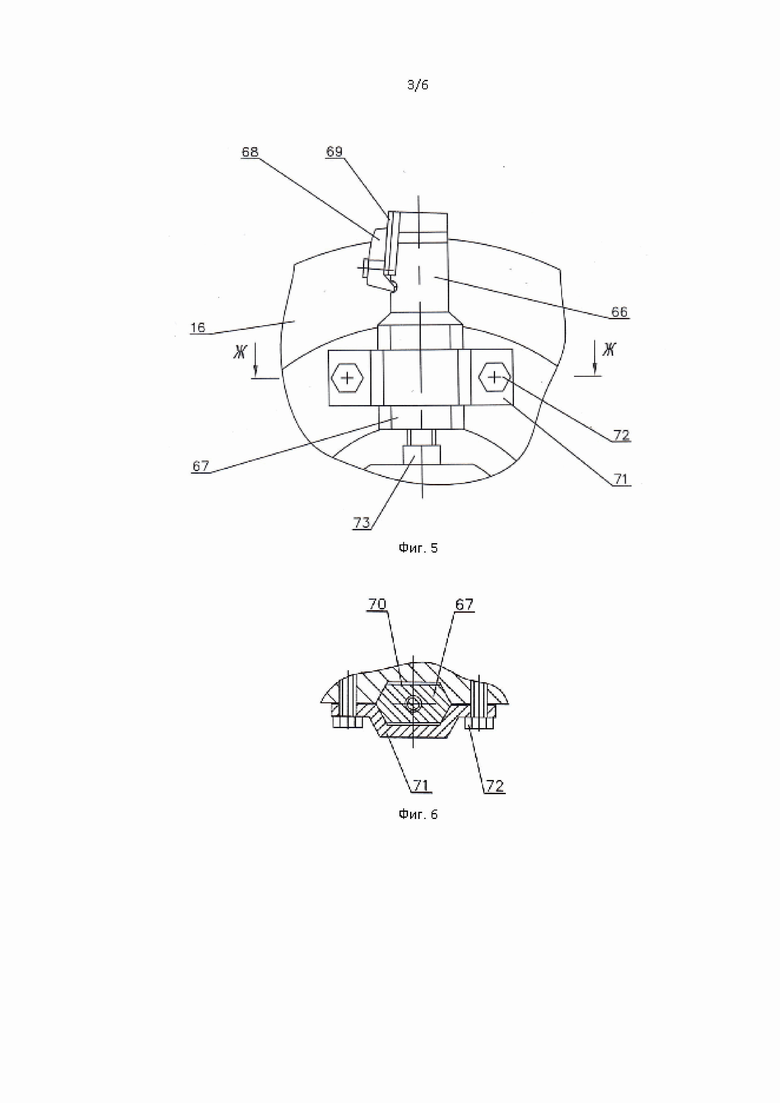

Фиг. 3 – разрез В-В по фиг. 2, показана конструкция роликовой опоры;

Фиг. 4 – разрез Е-Е по фиг.3, показано крепление направляющего ролика;

Фиг. 5 – вид Б по фиг. 2, показан держатель обрабатывающего инструмента;

Фиг. 6 – разрез Ж-Ж по фиг. 5, показано крепление обрабатывающего инструмента;

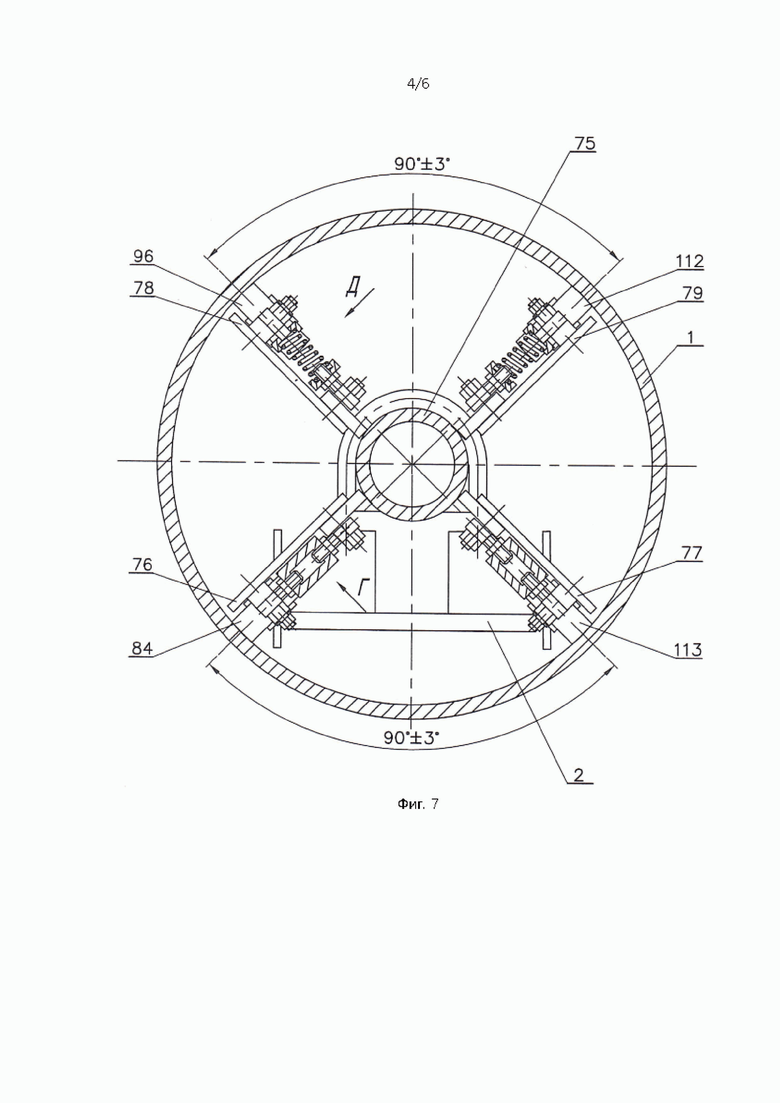

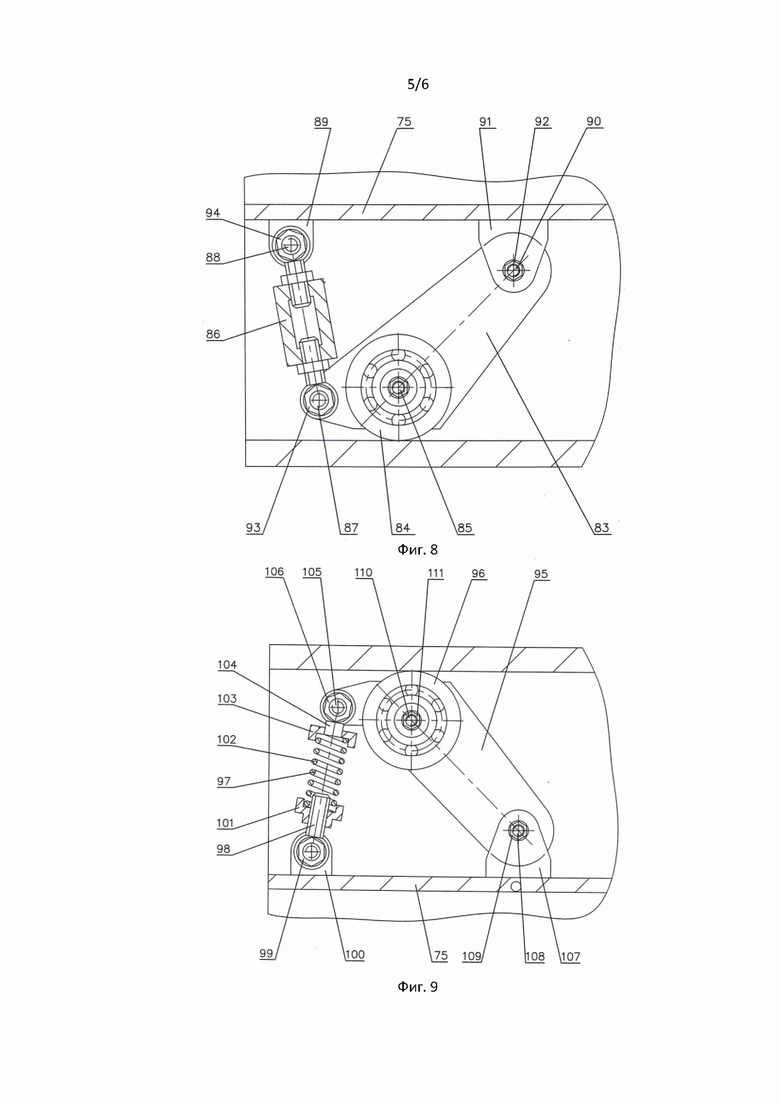

Фиг. 7 – вид А по фиг. 1, показан задний конец консоли в одном из вариантов;

Фиг. 8 – вид Г по фиг. 7, показан регулируемый ролик;

Фиг. 9 – вид Д по фиг. 7, показан подпружиненный ролик;

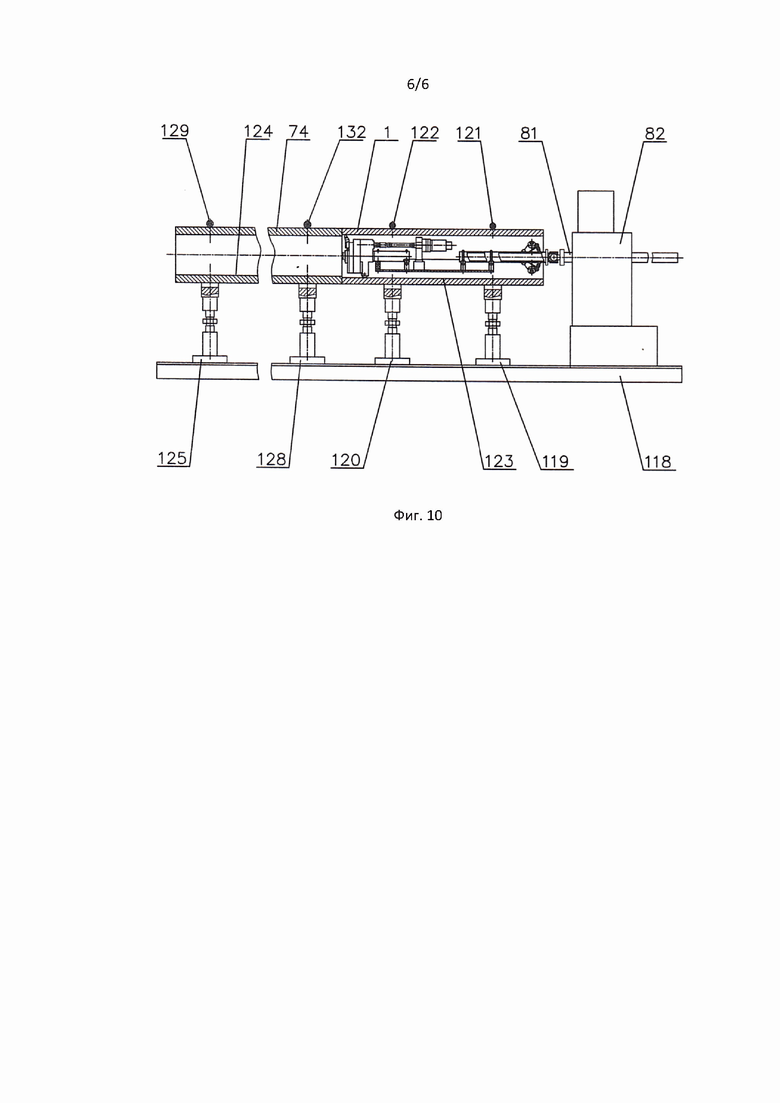

Фиг. 10 – показана на общем виде установка по настоящему изобретению.

Описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение относится к обработке металлических изделий, в частности, к устройствам обработки внутренней поверхности длинномерной трубы и содержащим такие устройства установкам для обработки длинномерных труб, например, для проточки посредством резания.

Элементы, упомянутые в описании в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Выбранное в качестве прототипа решение не может быть использовано для обработки длинномерных труб. В общем случае, к длинномерным следует относить по существу прямые трубы, длина которых существенно или значительно превышает их диаметр. Данное соотношение длины и диаметра может не соблюдаться, но в любом случае при установке такой трубы в известное устройство будет возможна обработка лишь начального участка внутренней поверхности трубы, но не внутренней поверхности по всей длине трубы.

Далее, продолжая в целом со ссылкой на фигуры 1-10, предложено устройство обработки внутренней поверхности длинномерной трубы. На фиг. 1 представлено на общем виде устройство обработки внутренней поверхности длинномерной трубы по настоящему изобретению, на фиг. 2 показано место I по фиг. 1, где более детально показан передний конец консоли 2. Устройство обработки внутренней поверхности длинномерной трубы содержит направляющую опору 1, в которой размещена консоль 2 с передней бабкой 3 и задней бабкой 4. Передняя бабка 3 содержит опору 7 и опору 8, на которых хомутами 9 и 10 и гайками (на местном вырезе показана гайка 12, см. фиг.2) закреплена шпиндельная ось 13. На шпиндельной оси 13 жестко установлена роликовая опора 14, держатель 16 обрабатывающего инструмента установлен на шпиндельной оси 13 посредством подшипникового блока 15.

Задняя бабка 4 закреплена на заднем конце консоли 2, выполнена с возможностью приема усилия для продольного перемещения консоли 2 и содержит патрубок 75, жестко закрепленный на задней бабке 4, роликовый блок 23, установленный на патрубке 75. При этом роликовая опора 14 на переднем конце консоли 2 содержит по меньшей мере три направляющих ролика, которые выполнены подпружиненными, роликовый блок 23 на заднем конце консоли содержит по меньшей мере три ролика, по меньшей мере два из которых являются регулируемыми роликами и выполнены с возможностью регулирования своего исходного положения.

В предпочтительном варианте предложено устройство, содержащее мотор-редуктор 6, установленный на консоли 2 с возможностью передачи вращения на держатель 16 обрабатывающего инструмента, причем электродвигатель 116 мотора-редуктора 6 выполнен с числовым программным управлением (ЧПУ).

Консоль 2 выполнена в виде платформы с продольными ребрами жесткости, на которой жестко закреплены или выполнены за одно целое опоры 7 и 8, образующие переднюю бабку 3, и опоры 17 и 18, образующие заднюю бабку 4. На консоли 2 жестко установлена подставка 5, к которой крепится мотор-редуктор 6. Мотор-редуктор 6 посредством гибкого вала 114, муфты 115, вала 58 подшипниковой опоры 54 и закрепленного на валу 58 зубчатого колеса 61, через зубчатое колесо 62, взаимодействует с держателем 16 обрабатывающего инструмента. Мотор-редуктор 6 содержит электродвигатель 116 и редуктор 117 с приводной инфраструктурой, включающей блок электроаппаратуры с элементами ЧПУ.

Как показано на фиг. 2, шпиндельная ось 13 выполнена в виде проточенного корпуса 24, соединенного с патрубком 25, при этом проточенный корпус 24 выполнен с центральным отверстием 26. На корпусе 24 выполнено шлицевое соединение 27 для установки роликовой опоры 14 и проточка 28 для подшипников 29 и 30 подшипникового блока 15, обеспечивающего вращение держателя 16 обрабатывающего инструмента на шпиндельной оси 13.

Конструкция роликовой опоры 14 наилучшим образом показана на фиг. 3, иллюстрирующей разрез В-В по фиг. 2, крепление направляющего ролика показано на фиг. 4, иллюстрирующей разрез Е-Е по фиг.3. И хотя далее будет описана роликовая опора, содержащая три подпружиненных ролика, распределенных по существу равномерно вокруг оси роликовой опоры, следует понимать, что они могут располагаться в других положениях, например, два ролика напротив друг друга, а третий ролик на равном расстоянии от указанных двух роликов, или роликовая опора может включать только два или четыре и более ролика. В любом случае, количество и положение роликов должно обеспечивать надлежащее позиционирование передней бабки 3 и всей консоли 2 в направляющей опоре 1, чтобы обеспечить высокую точность обработки внутренней поверхности длинномерной трубы, как это будет описано ниже.

Роликовая опора 14 выполнена с пазами 31, 32, 33, в которых закреплены три направляющих ролика 34, 35 и 36. Направляющий ролик 34 является подпружиненным и выполнен на базе радиального подшипника и закреплен на оси 37 в скобе 38 с шестигранным ползуном 39. Грани 40 и 41 ползуна 39 взаимодействуют с гранями 42 и 43, выполненными в пазе 31 регулируемой роликовой опоры 14. Грани 44 и 45 ползуна 39 взаимодействуют с соответствующими гранями прижимной планки 48, жестко закрепленной винтами 49 к регулируемой роликовой опоре 14. Такое крепление обеспечивает скольжение ползуна 39 под действием пружины 50, ход ползуна 39 ограничен буртиком 51, выполненным на торце ползуна 39. Устройство направляющих роликов 35 и 36 аналогично устройству подпружиненного направляющего ролика 34.

Роликовая опора 14 выполнена с проходным отверстием 52, в котором размещена эксцентриковая втулка 53 подшипниковой опоры 54, включающей подшипники 55 и 56, распорную втулку 57 и вал 58. На валу 58 втулкой 59 и винтом 60 закреплено зубчатое колесо 61, взаимодействующее с зубчатым колесом 62, установленным на держателе 16 обрабатывающего инструмента. Эксцентриковая втулка 53 фиксируется в роликовой опоре 14 стопорным винтом 63.

Конструкция держателя 16 обрабатывающего инструмента наилучшим образом видна на фиг. 5, иллюстрирующей вид Б по фиг. 2, крепление обрабатывающего инструмента показано на фиг. 6, иллюстрирующей разрез Ж-Ж по фиг. 5. В одном из вариантов предложено устройство, в котором обрабатывающий инструмент представляет собой резец для проточки внутренней поверхности длинномерной трубы.

Держатель 16 обрабатывающего инструмента установлен на корпусе 24 шпиндельной оси 13 на подшипниковом блоке 15, обеспечивающем вращение держателя 16 обрабатывающего инструмента на шпиндельной оси 13. Подшипники 29 и 30 подшипникового блока 15 с втулкой 64 закреплены на держателе 16 обрабатывающего инструмента гайкой 65. На держателе 16 обрабатывающего инструмента закреплен резец 66, выполненный с шестигранным ползуном 67. На резце 66 прижимом 68 закреплена режущая пластина 69. Резец 66 на держателе режущего инструмента 16 в пазе 70 закреплен прижимной планкой 71 болтами 72. Глубину резания при проточке внутренней поверхности трубы устанавливают болтом 73. Режущая пластина 69 предназначена для проточки внутренней поверхности обрабатываемой длинномерной трубы 74.

Следует понимать, что предложенное устройство может быть использовано для других подходящих операций по механической обработке внутренней поверхности длинномерной трубы. Вместо резца 66 может быть использован другой подходящий инструмент, например, для шлифовки, расточки или нанесения разметки

В одном из вариантов предложено устройство, в котором роликовый блок 23 на заднем конце консоли 2 содержит два регулируемых ролика и два подпружиненных ролика, причем регулируемые ролики расположены в нижней половине направляющей опоры.

В одном из вариантов предложено устройство, в котором регулируемые ролики и подпружиненные ролики расположены по существу равномерно по окружности направляющей опоры, и угол между ними составляет 90° ± 3°.

Наличие двух подпружиненных роликов обеспечивает точное регулирование положения консоли 2 в направляющей опоре 1, а описанная выше конфигурация обеспечивает более равномерное распределение нагрузки от консоли 2 с установленными на ней передней бабкой 3, роликовой опорой 14, держателем 16 обрабатывающего инструмента, мотор-редуктором 6, задней бабкой 4 и роликовым блоком 23 на направляющую опору 1, что гарантирует в еще большей степени точность и чистоту обработки внутренней поверхности длинномерной трубы.

Предпочтительный вариант осуществления изобретения будет описан со ссылкой на фиг. 7, где показан вид А по фиг. 1, иллюстрирующий задний конец консоли 2, на фиг. 8, где показан вид Г по фиг. 7, иллюстрирующий регулируемый ролик роликового блока 23, на фиг. 9, где показан вид Д по фиг. 7, иллюстрирующий подпружиненный ролик роликового блока 23.

Задняя бабка 4 содержит опору 17 и опору 18, на которых хомутами 19 и 20 гайками 21 и 22 закреплен роликовый блок 23 консоли 2. Роликовый блок 23 консоли 2 состоит из патрубка 75 и соединенных с ним роликов. К патрубку 75 роликового блока 23 жестко закреплена сферическая муфта 80, соединяющая консоль 2 устройства обработки внутренней поверхности длинномерной трубы, например, с винтовым толкателем 81 устройства 82 продольной подачи консоли 2 (показан на фиг. 10).

Левый регулируемый ролик 76 и правый регулируемый ролик 77 роликового блока 23 расположены по существу в нижней половине направляющей опоры 1. Другими словами, они продолжаются вниз от патрубка 75, с которым соединены, чтобы полностью располагаться ниже плоскости, проходящей через ось направляющей опоры параллельно консоли 2.

Соответственно, в предпочтительном варианте левый подпружиненный ролик 78 и правый подпружиненный ролик 79 роликового блока 23 расположены по существу в верхней половине направляющей опоры 1. Другими словами, они продолжаются вверх от патрубка 75, с которым соединены, чтобы полностью располагаться выше плоскости, проходящей через ось направляющей опоры параллельно консоли 2.

Левый и правый регулируемые ролики 76 и 77 идентичны и представляют собой зеркальные отражения. Левый регулируемый ролик 76 состоит из рычага 83, ролика 84, выполненного на базе шарикоподшипника, установленного на оси 85, жестко закрепленной на рычаге 83, талрепа 86 типа кольцо-кольцо, установленного на пальце 87 на рычаге 83, и на пальце 88, установленном на кронштейне 89.

Рычаг 83 соединен шарнирно посредством пальца 90 с кронштейном 91. Кронштейн 89 и кронштейн 91 жестко соединены с патрубком 75. Рычаг 83, шарнирно установленный на пальце 90, закреплен гайкой 92. Талреп 86 типа кольцо-кольцо, шарнирно установленный на пальце 87 и на пальце 88, закреплен, соответственно, гайками 93 и 94.

Левый и правый подпружиненные ролики 78 и 79 также идентичны и представляют собой зеркальные отражения. Левый подпружиненный ролик 78 состоит из рычага 95, ролика 96, выполненного на базе шарикоподшипника, пружинного блока 97, включающего винт-кольцо 98, шарнирно установленное на оси 99, жестко установленной на кронштейне 100, упорное кольцо 101, пружину 102 сжатия, упорное кольцо 103, винт-кольцо 104, шарнирно установленное на оси 105 и закрепленное гайкой 106.

Рычаг 95 шарнирно соединен с кронштейном 107 посредством пальца 108 и гайки 109. Кронштейн 100 и кронштейн 107 жестко соединены с патрубком 75. Ролик 96 жестко установлен на рычаге 95 на оси 110 и закреплен гайкой 111.

Благодаря такой конструкции обеспечивается надежное удержание консоли 2 с установленными на ней передней бабкой 3, роликовой опорой 14, держателем 16 обрабатывающего инструмента, мотор-редуктором 6, задней бабкой 4 и роликовым блоком 23 в требуемом положении, минимизирующем вибрации и обеспечивающем плавное перемещение консоли 2, что гарантирует в еще большей степени точность и чистоту обработки внутренней поверхности длинномерной трубы.

В предпочтительном варианте, кронштейны 100 и 107 зеркально выполненных подпружиненных роликов 78 и 79 закреплены на патрубке 75 так, что ролик 96 подпружиненного ролика 78 и ролик 112 подпружиненного ролика 79 образуют между собой центральный угол, равный 90° ± 3° с центром на оси патрубка 75 (которая соосна оси направляющей опоры 1). Кронштейны 89 и 91 зеркально выполненных опорных роликов 76 и 77 закреплены на патрубке 75 так, что ролик 84 опорного ролика 76 и ролик 113 опорного ролика 77 образуют между собой центральный угол, также равный 90° ± 3° с центром на оси патрубка 75 (которая соосна оси направляющей опоры 1). В еще одном из вариантов предложено устройство, в котором роликовый блок 23 на заднем конце консоли 2 содержит два регулируемых ролика и один подпружиненный ролик, причем регулируемые ролики расположены в нижней половине направляющей опоры. В еще одном из вариантов предложено устройство, в котором угол между регулируемыми роликами составляет 105° ± 20°.

В одном из дополнительных аспектов предложена установка для обработки внутренней поверхности длинномерной трубы, содержащая устройство по первому аспекту изобретения.

В одном из вариантов предложена установка, в которой предусмотрено по меньшей мере четыре зажимных средства, два из которых предназначены для установки направляющей опоры, а остальные предназначены для установки обрабатываемой длинномерной трубы, причем указанные по меньшей мере четыре зажимных средства выполнены с возможностью соосного закрепления направляющей опоры и обрабатываемой длинномерной трубы.

Как наилучшим образом видно на фиг. 10, иллюстрирующей на общем виде установку по настоящему изобретению, устройство обработки установлено на монтажной платформе 118 на регулируемых опорах 119 и 120. Направляющая опора 1 закреплена хомутами 121 и 122, которые вместе с регулируемыми опорами 119 и 120 образуют зажимные средства для установки направляющей опоры. На монтажной платформе 118 на регулируемых опорах 125 и 128 устанавливают заготовку – обрабатываемую длинномерную трубу 74. Длинномерная труба 74 и направляющая опора 1 должны быть расположены соосно. Зазор между длинномерной трубой 74 и направляющей опорой 1 не допускается. Они должны быть установлены встык. Для закрепления длинномерной трубы 74 в правильном положении предусмотрены хомуты 129 и 132, которые вместе с регулируемыми опорами 125 и 128 образуют зажимные средства для установки обрабатываемой длинномерной трубы.

И хотя выше было описано четыре регулируемых опоры и четыре хомута, которые вместе образуют четыре зажимных средства, соответственно, два из которых позволяют зафиксировать направляющую опору, а два – обрабатываемую длинномерную трубу, следует понимать, что установка по настоящему изобретению может содержать большее количество зажимных средств для обеспечения более точного позиционирования направляющей опоры и обрабатываемой длинномерной трубы, а также для более надежной фиксации, что позволит обеспечить еще большую точность обработки длинномерной трубы.

Установка по изобретению также содержит устройство 82 продольной подачи консоли 2, установленное на монтажной платформе 118. Винтовой толкатель 81 устройства 82 продольной подачи выполнен с возможностью соединения со сферической муфтой 80 роликового блока 23.

При работе, как будет подробнее описано ниже, продольная подача обрабатывающего инструмента осуществляется винтовым толкателем 81, рабочий орган которого посредством муфты 80 шарнирно связан с патрубком 75 роликового блока 23, закрепленным на задней бабке 4 консоли 2, при этом привод толкателя снабжен мотор-редуктором с числовым программным управлением.

В одном из вариантов предложена установка, в которой внутренний диаметр направляющей опоры 1 выбран равным заданному внутреннему диаметру обработанной длинномерной трубы 74, т.е. требуемой величине внутреннего диаметра длинномерной трубы после ее обработки.

При размещении обрабатываемой длинномерной трубы 74 в установке обработки благодаря конструкции устройства обработки обеспечивается положение, при котором центральная ось шпиндельной оси 13 и центральная ось патрубка 75 роликового блока 23 консоли 2 соосны между собой и при этом соосны с центральной осью направляющего корпуса 1.

Такая соосность обеспечивается описанной выше конструкцией направляющих роликов 34, 35 и 36, установленными на роликовой опоре 14, и регулируемых роликов 76 и 77 и подпружиненных роликов 78 и 79, установленными на роликовом блоке 23. Направляющие ролики 34, 35 и 36, опорные ролики 76 и 77 и подпружиненные ролики 78 и 79 взаимодействуют с калиброванной поверхностью 123 направляющей опоры 1, гарантируя тем самым высокую точность и высокую чистоту обработки длинномерной трубы 74.

Предложенное устройство и установка, содержащая такое устройство, работают следующим образом.

После закрепления в соосном положении направляющей опоры 1 и обрабатываемой длинномерной трубы 74, как было описано выше, на держателе 16 обрабатывающего инструмента устанавливают резец 66 с режущей пластиной 69 для обеспечения заданных параметров обрабатываемой внутренней поверхности 124 заготовки – длинномерной трубы 74.

Включением с переносного пульта управления электродвигателя 116 с ЧПУ мотор-редуктора 6 осуществляют вращение держателя 16 обрабатывающего инструмента с установленным на нем резцом 66 с режущей пластиной 69. Передачу вращения вала мотор-редуктора 6 к держателю 16 обрабатывающего инструмента осуществляют от выходного вала мотор-редуктора 6 посредством гибкого вала 114, муфты 115, вала 58 подшипниковой опоры 54 и закрепленного на валу 58 зубчатого колеса 61, через зубчатое колесо 62, установленное на держателе 16 обрабатывающего инструмента.

Включением с переносного пульта управления электродвигателя 116 мотор-редуктора 6 и электродвигателя устройства 82 продольной подачи консоли 2 проверяют работоспособность устройства обработки внутренней поверхности длинномерной трубы. С переносного пульта управления отключают электропитание устройства. Устройство обработки внутренней поверхности длинномерной трубы готово к работе.

При обработке внутренней поверхности длинномерной трубы с переносного пульта управления включают электропитание мотор-редуктора 6, осуществляют вращение держателя 16 обрабатывающего инструмента с резцом 66; включают электропитание электродвигателя устройства 82 продольной подачи консоли 2, осуществляют продольную подачу винтового толкателя 81 устройства 82 продольной подачи консоли 2. При этом при входе консоли 2 в обрабатываемую длинномерную трубу 74 резец 66 осуществляет обработку (проточку) ее внутренней поверхности с обеспечением заданных параметров качества внутренней поверхности длинномерной трубы.

Как было подробно описано выше, настоящее изобретение обеспечивает технический результат, состоящий в обеспечении высокой точности и чистоты обработки внутренней поверхности длинномерной трубы при использовании настоящего устройства и/или содержащей его установки.

Устройство благодаря своей конструкции характеризуется повышенной надежностью работы, удобством эксплуатации, возможностью совершения различных операций по механической обработке внутренней поверхности длинномерных труб с различной толщиной стенки различного диаметра и размеров.

Благодаря использованию настоящего устройства в предложенной установке обработки внутренней поверхности длинномерной трубы направляющая опора и обрабатываемая труба установлены соосно, а конструкция роликовой опоры и роликового блока обеспечивает точное позиционирование консоли с закрепленным на ней обрабатывающим инструментом и плавное перемещение консоли при обработке длинномерной трубы в предложенной установке. Это обеспечивает достижение высокой точности и чистоты обработки внутренней поверхности длинномерной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КРУТОИЗОГНУТОГО ОТВОДА ТРУБОПРОВОДА И ОБРАБОТАННЫЙ ОТВОД | 2022 |

|

RU2795327C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Установка для электролитического нанесения покрытий на длинномерные цилиндрические изделия | 2024 |

|

RU2840882C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044627C1 |

Группа изобретений относится к обработке металлических изделий, в частности к устройствам для обработки внутренней поверхности длинномерной трубы, и может быть использовано для проточки посредством резания. Устройство содержит направляющую опору, на которой размещена консоль. На переднем конце консоли закреплена передняя бабка, которая выполнена с возможностью размещения шпиндельной оси, жестко закрепленной на передней бабке. На шпиндельной оси жестко закреплена роликовая опора и установлен с возможностью вращения держатель обрабатывающего инструмента. На заднем конце консоли закреплена задняя бабка, выполненная с возможностью приема усилия для продольного перемещения консоли. На задней бабке жестко закреплен патрубок, на котором установлен роликовый блок. Роликовая опора на переднем конце консоли содержит по меньшей мере три подпружиненных направляющих ролика. Роликовый блок на заднем конце консоли содержит по меньшей мере три ролика, по меньшей мере два из которых выполнены с возможностью регулирования своего исходного положения. Обеспечивается высокая точность и чистота обработки внутренней поверхности длинномерной трубы. 2 н. и 8 з.п. ф-лы, 10 ил.

1. Устройство обработки внутренней поверхности длинномерной трубы, содержащее:

направляющую опору;

консоль, размещенную в направляющей опоре;

переднюю бабку, закрепленную на переднем конце консоли и выполненную с возможностью размещения шпиндельной оси;

шпиндельную ось, жестко закрепленную на передней бабке;

роликовую опору, жестко закрепленную на шпиндельной оси;

держатель обрабатывающего инструмента, установленный на шпиндельной оси с возможностью вращения;

заднюю бабку, закрепленную на заднем конце консоли и выполненную с возможностью приема усилия для продольного перемещения консоли;

патрубок, жестко закрепленный на задней бабке;

роликовый блок, установленный на патрубке;

при этом роликовая опора на переднем конце консоли содержит по меньшей мере три направляющих ролика, которые выполнены подпружиненными, роликовый блок на заднем конце консоли содержит по меньшей мере три ролика, по меньшей мере два из которых являются регулируемыми роликами и выполнены с возможностью регулирования своего исходного положения.

2. Устройство по п. 1, которое содержит мотор-редуктор, установленный на консоли с возможностью передачи вращения на держатель обрабатывающего инструмента, причем электродвигатель мотора-редуктора выполнен с числовым программным управлением.

3. Устройство по п. 1, в котором обрабатывающий инструмент представляет собой резец для проточки внутренней поверхности длинномерной трубы.

4. Устройство по п. 1, в котором роликовый блок на заднем конце консоли содержит два регулируемых ролика и два подпружиненных ролика, причем регулируемые ролики расположены в нижней половине направляющей опоры.

5. Устройство по п. 4, в котором регулируемые ролики и подпружиненные ролики расположены по существу равномерно по окружности направляющей опоры, и угол между ними составляет 90° ± 3°.

6. Устройство по п. 1, в котором роликовый блок на заднем конце консоли содержит два регулируемых ролика и один подпружиненный ролик, причем регулируемые ролики расположены в нижней половине направляющей опоры.

7. Устройство по п. 6, в котором угол между регулируемыми роликами составляет 105° ± 20°.

8. Установка для обработки внутренней поверхности длинномерной трубы, содержащая устройство по п. 1.

9. Установка по п. 8, в которой предусмотрено по меньшей мере четыре зажимных средства, два из которых предназначены для установки направляющей опоры, а остальные предназначены для установки обрабатываемой длинномерной трубы, причем указанные по меньшей мере четыре зажимных средства выполнены с возможностью соосного закрепления направляющей опоры и обрабатываемой длинномерной трубы.

10. Установка по п. 9, в которой внутренний диаметр направляющей опоры выбран равным заданному внутреннему диаметру обработанной длинномерной трубы.

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КРУТОИЗОГНУТОГО ОТВОДА ТРУБОПРОВОДА И ОБРАБОТАННЫЙ ОТВОД | 2022 |

|

RU2795327C1 |

| Способ притирки зубчатых колёс | 1940 |

|

SU62551A1 |

| Установка для очистки поверхностей длинномерных трубчатых изделий | 1977 |

|

SU745563A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1997 |

|

RU2124953C1 |

| US 20040007255 A1, 15.01.2004. | |||

Авторы

Даты

2023-12-05—Публикация

2023-09-29—Подача