ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу подготовки полимерного материала и изготовления продукта из этого полимерного материала. Настоящее изобретение относится к области продуктов, выполненных в основном из полимерного материала. Под полимерным материалом подразумеваются, в частности, термопластичные материалы. Таким образом, изобретение как таковое не относится к композитным продуктам, состоящим из матрицы и армирующей структуры, как правило, выполненной из волокон. Однако продукты согласно изобретению, могут быть скомбинированы с композитным продуктом.

УРОВЕНЬ ТЕХНИКИ

В соответствии с традиционными способами, чтобы получить деталь из полимерного материала, необходимо либо деформировать лист чистого полимера (термоформование), либо впрыснуть полимерный материал в форму (литье под давлением).

При термоформовании термопластичного материала этот материал в форме пластины нагревают для его размягчения и придают форму с помощью формы. При остывании материал затвердевает, сохраняя эту форму.

Недостатки этого способа заключаются в том, что: окончательная форма не может быть слишком сложной, потому что ее нужно получать штамповкой; конечная толщина продукта зависит от формы и направления деформации, а это значит, что ее нельзя отрегулировать; и толщина исходной пластины зависит от зоны, которая должна подвергнуться наибольшей деформации, что вызывает дополнительную толщину в зонах, подвергающихся меньшей деформации.

При литье под давлением можно получить сложные трехмерные формы, но инструменты для их производства являются очень дорогими.

Недостатки этого способа в том, что: он не подходит для производства малых и средних серий; и он не позволяет использовать непрерывные волокна.

Краткое описание ЧЕРТЕЖЕЙ

Варианты осуществления изобретения проиллюстрированы в качестве примера и не ограничены прилагаемыми фигурами.

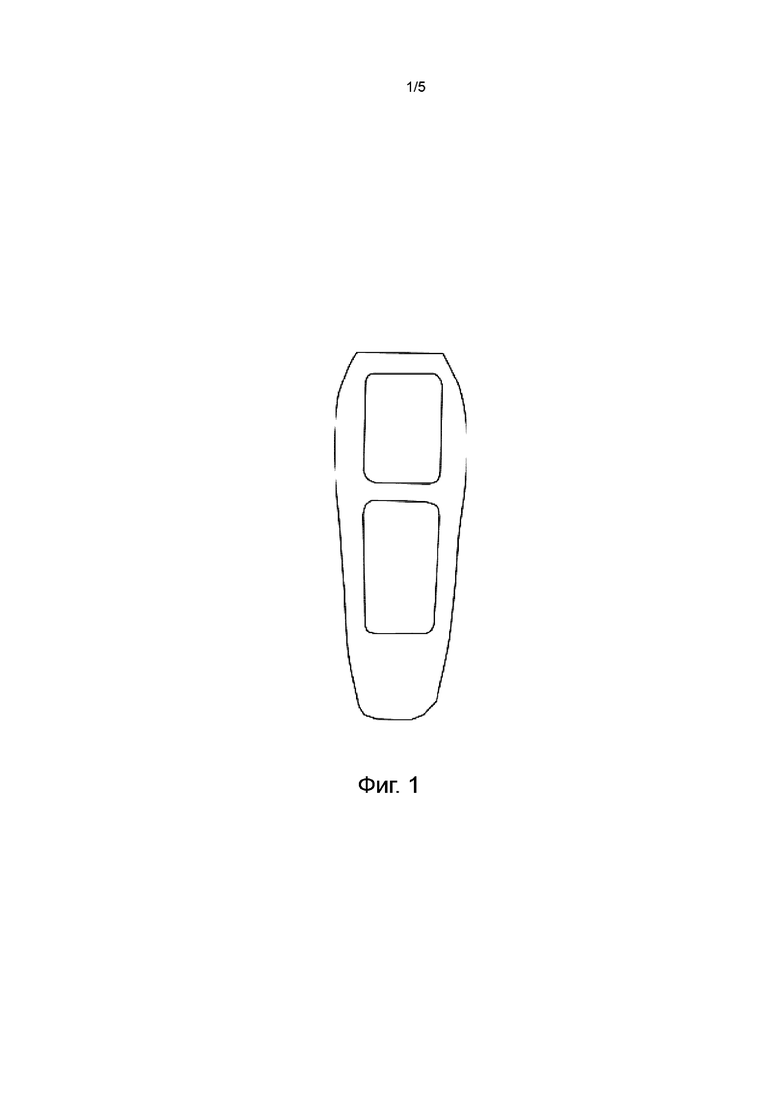

На Фиг. 1 содержится иллюстрация вида спереди объекта сложной формы, который содержит полимерный материал.

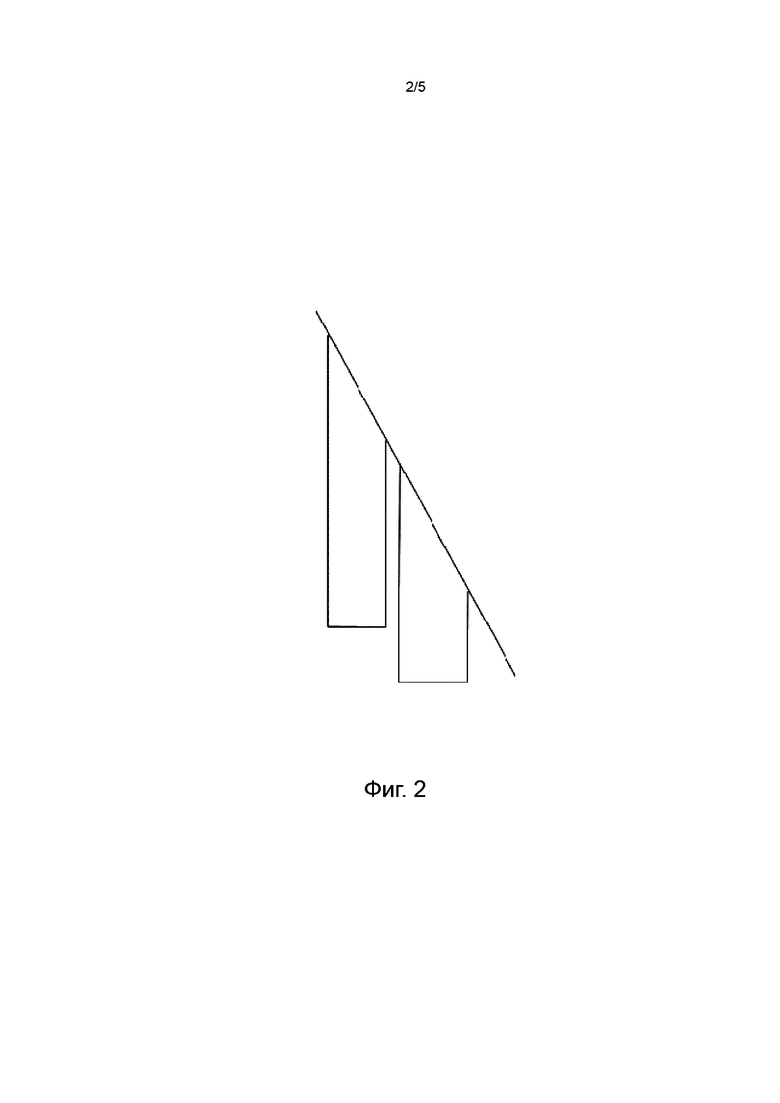

На Фиг. 2 содержится иллюстрация вида сбоку объекта сложной формы, который содержит полимерный материал.

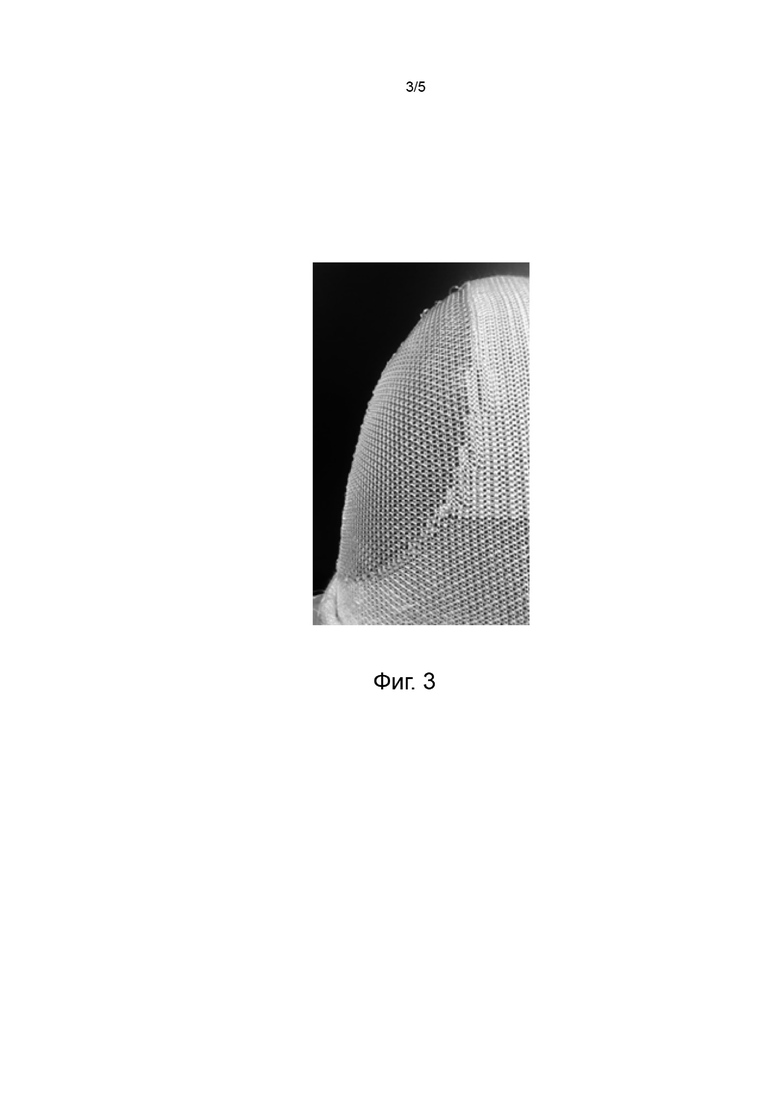

На Фиг. 3 содержится иллюстрация, показывающая преформу, которая содержит композитную часть и часть, выполненную только из полимерного материала.

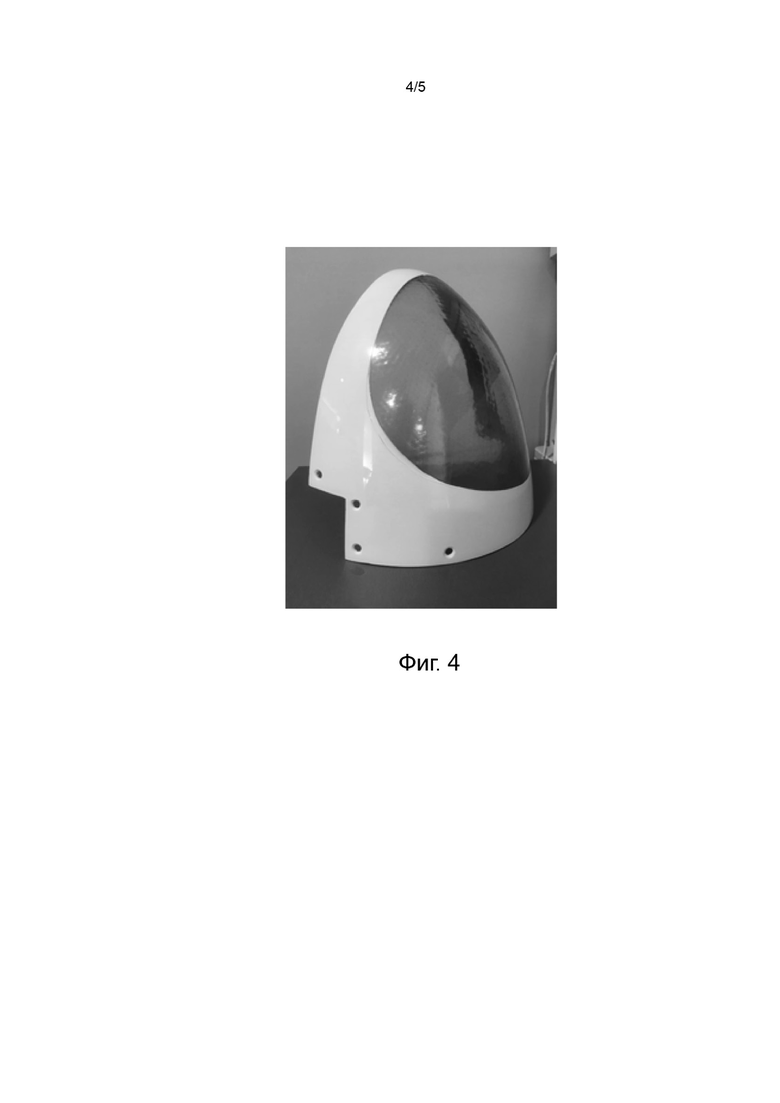

На Фиг. 4 содержится иллюстрация, показывающая готовый продукт, полученный из преформы в соответствии с фиг. 3.

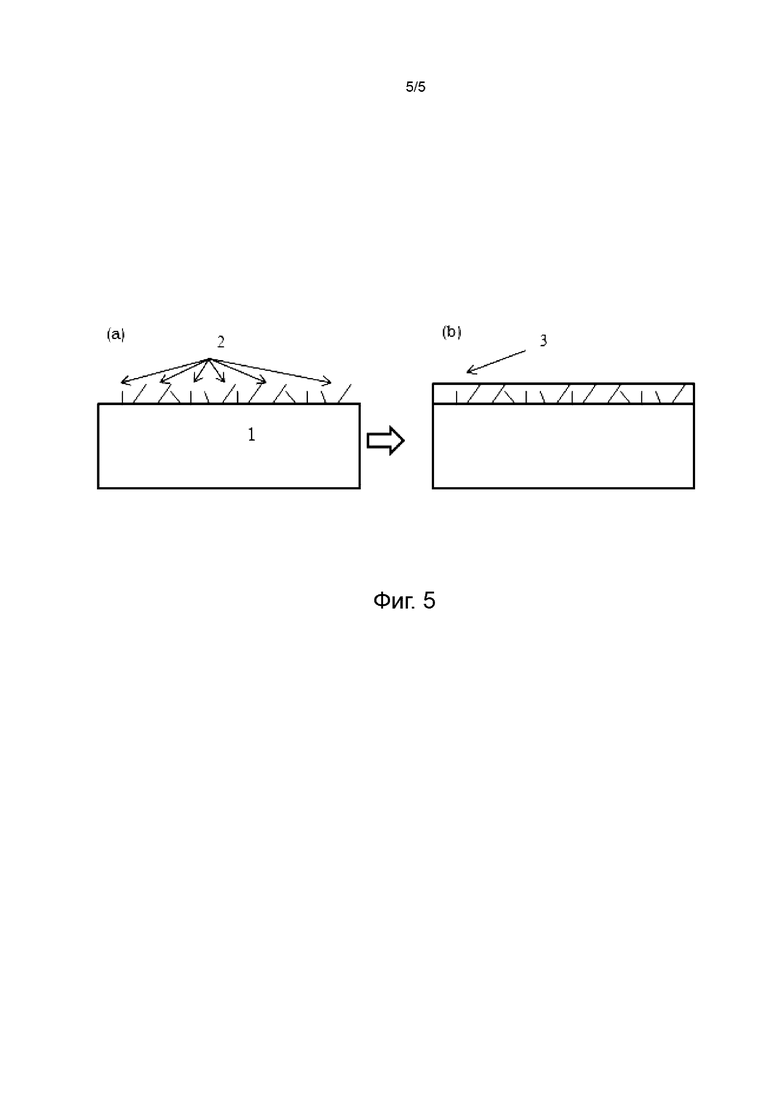

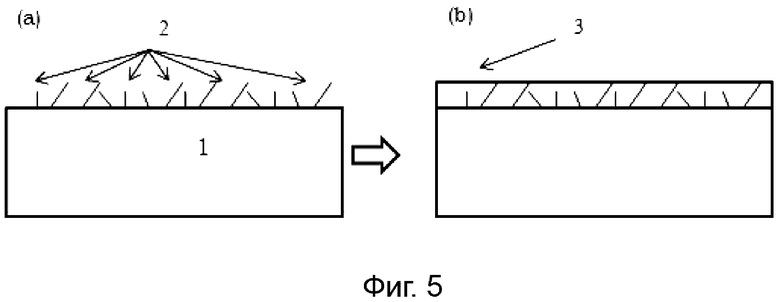

На Фиг. 5 содержится иллюстрация, схематически изображающая композитный объект, покрытый слоем полимерного материала.

Специалисты в данной области оценят, что элементы на фигурах показаны для простоты и ясности и не обязательно были изображены в масштабе.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО(ЫХ) ВАРИАНТА(ОВ) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Нижеприведенное изложение сфокусировано на конкретных вариантах реализации и осуществления замыслов, изложенным в этом документе. Такое подробное описание предоставляет возможность способствовать описанию определенных вариантов осуществления изобретения и не должно рассматриваться в качестве ограничивающего по отношению к раскрытию или идеям изобретения, или к области их применения. Будет оценено, что другие варианты осуществления можно использовать на основе раскрытия и замыслов, представленных в представленнном документе.

Термины «содержит», «содержащий», «включает», «включающий», «имеет», «имеющий» или любые другие их варианты предназначены для обозначения неисключительного включения. Например, способ, изделие или устройство, включающие набор признаков, не обязательно ограничены исключительно этими признаками, но могут включать другие признаки, явным образом не указанные или не присущие таким способу, изделию или устройству. Кроме того, если явным образом не указано иное, термин «или» означает включающее «или», а не исключающее «или». Например, условию «A или B» соответствует любое из следующих утверждений: «A является истинным (или присутствует), а B является ложным (или не присутствует)», «A является ложным (или не присутствует), а B является истинным (или присутствует)», и «как A, так и В являются истинными (или присутствуют)».

Также для описания элементов и компонентов, описываемых в данном документе, используют формы единственного числа. Это сделано только лишь для удобства и подачи общего смысла объема изобретения. Данное описание следует понимать, как включающее один, или по меньшей мере один, или форму единственного числа, также включающую форму множественного числа, или наоборот, если явным образом не подразумевается иное. Например, если в данном документе описывается один элемент, вместо одного элемента могут использоваться несколько элементов. Аналогично, если в данном документе описано более одного элемента, один элемент может быть заменен этими более чем одним элементами.

В соответствии с конкретными вариантами осуществления было обнаружено, что можно использовать технические способы вязания для формирования трехмерной сухой преформы, используя нити, которые могут содержать от 90% до 100% полимерного материала по объему, или даже используя нити, которые могут содержать только полимерный материал. Затем преформа полностью консолидируется путем нагревания.

Для описанных в данном документе вариантов осуществления термин «сухая преформа» означает продукт, полученный в целом путем вязания непрерывной нити, в котором указанная нить формирует переплетенные петли, расположенные в последовательные ряды.

Производство указанной преформы может в целом требовать бобину с нитью для получения сетки из нити. Различные техники вязания позволяют получить вязаные переплетения, формирующие единую трехмерную деталь, бесшовную, с переменной локальной поверхностной массой.

Особые техники вязания позволяют выполнять круговое вязание или прямое вязание.

Может быть сделано различие между способами уточного вязания и способами основовязания.

Документы US 2016/0075061 A1, US 2017/0157865 A1 и EP 0 630 735 A2 относятся к композитным материалам, содержащим матрицу из полимерного материала и армирующую структуру, точка плавления которой выше точки плавления матрицы. В целом матрица может составлять от 50% до 85% объема конечного продукта; армирующая структура может составлять от 15% до 50% объема конечного продукта. В ЕР 0 630 735 содержание волокна в представленных в качестве примера вариантах осуществления армирующей структуры может составлять от 50% до 80% только для 20-50% полимерного материала.

Согласно конкретным вариантам осуществления настоящее изобретение относится к способу изготовления продукта, который может содержать полимерный материал. Согласно некоторым вариантам осуществления способ согласно изобретению может включать по меньшей мере следующие этапы: уточное вязание нити или набора нитей, выполненных из 90-100% полимерного материала по объему; производство трехмерной сухой преформы в виде непрерывной детали, причем преформа соответствует форме готового продукта, который должен быть получен; консолидация преформы путем нагревания под давлением для достижения по меньшей мере температуры точки плавления полимерного материала; охлаждение полученного таким образом продукта.

Согласно некоторым вариантам осуществления вязание можно производить прямым или круговым способом вязания.

В соответствии с другими вариантами осуществления преформа преимущественно может включать одну деталь, бесшовную, с локальной массой поверхности, выполненной для желаемой конечной толщины.

Согласно еще другим вариантам осуществления, вязание преимущественно может выполняться прямым вязанием, что позволяет получать сложные трехмерные формы, чего не было бы в случае с круговым вязанием.

Согласно конкретным вариантам осуществления, «полимерный материал» может означать термопластичные материалы, такие как поликарбонат, полипропилен, полиамид, полиуретан, PMMA, полиэтилентерефталат низкой плотности, полиэфиримид, полиэфирэфиркетон (PEEK), полиэфиркетонекетон (PEKK) и т. д., или их комбинацию.

Согласно еще другим вариантам осуществления, в частности, по меньшей мере в одной зоне конечного продукта полимерный материал может составлять от 95% до 100% по объему или даже до 100% по объему.

Согласно еще другим вариантам осуществления, преимущественно, сухая преформа может быть произведена с плотностью от 2 рядов/см до 7 рядов/см, предпочтительно от 3 рядов/см до 6 рядов/см и от 2 столбцов/см до 3 столбцов/см.

Согласно еще одному варианту осуществления, преимущественно, сухая преформа может иметь массу на единицу площади, составляющую от 100 г/м2 до 1500 г/м2, предпочтительно от 500 г/м2 до 1300 г/м2.

Согласно определенным вариантам осуществления полимер может содержать наполнители, которые могут быть добавлены на стадии составления полимера или прядения нити.

Согласно определенным вариантам осуществления такие наполнители могут быть, например, цветными пигментами или рассеивателями статического электричества.

Согласно альтернативному варианту осуществления преформа может представлять собой специальную некомпозитную зону конечного продукта, которая может содержать другую зону композитного материала. Специальная некомпозитная зона может представлять собой поверхностное покрытие или слой полимерного материала для сборки двух отдельных объектов.

Таким образом, изобретение позволяет преимущественно заменить способы переформования или сформировать покрытие из краски или слой клея, или может представлять собой поверхностный слой перед нанесением окончательной краски.

В соответствии с некоторыми вариантами осуществления преформа может быть выполнена с помощью цветной нити, которая придает окончательный цвет непосредственно массе готового продукта без необходимости добавления покрытия из краски.

Согласно еще другим вариантам осуществления изобретение также может относиться к применению сухой преформы, полученной путем трехмерного вязания прямого утка, для изготовления продукта, содержащего по меньшей мере одну зону, содержащую от 90% до 100% полимерного материала по объему, предпочтительно от 95% до 100% полимерного материала по объему или даже 100% полимерного материала по объему.

Способ согласно изобретению, особенно выгоден, потому что готовые продукты имеют контролируемую толщину; у них нет швов (поэтому обеспечивается непрерывность аэродинамического профиля). Способ не требует сборки разных частей. Способ не приводит к какой-либо потере или утрате материала. Способ согласно изобретению, не сопровождается выделением каких-либо токсичных летучих элементов при температуре окружающей среды.

Возможны многие различные аспекты и варианты осуществления. Некоторые из этих аспектов и вариантов осуществления описаны в данном документе. После прочтения этого описания специалисты в данной области техники поймут, что эти аспекты и варианты осуществления являются только иллюстративными и не ограничивают объем данного изобретения. Варианты осуществления могут соответствовать любому одному или более вариантам осуществления изобретения, перечисленным ниже.

Вариант осуществления 1. Способ изготовления полимерного продукта, при этом способ включает следующие этапы: a) уточное вязание нити или набора нитей, при этом нить или набор нитей содержит от 90% до 100% полимерного материала по объему; б) производство трехмерной сухой преформы в виде непрерывной детали; причем преформа соответствует форме готового продукта, который должен быть получен; в) консолидация преформы путем нагревания под давлением для достижения по меньшей мере температуры точки плавления от 90% до 100% полимерного материала; и г) охлаждение готового продукта.

Вариант осуществления 2. Способ по варианту осуществления 1, отличающийся тем, что уточное вязание выполняют путем вязания прямого утка.

Вариант осуществления 3. Способ согласно любому одному из вариантов осуществления 1 и 2, отличающийся тем, что по меньшей мере одна зона конечного продукта содержит от 95% до 100% полимерного материала по объему.

Вариант осуществления 4. Способ по любому одному из предшествующих вариантов осуществления, отличающийся тем, что полимерный материал выбирают из поликарбоната, полипропилена, полиамида, полиуретана, PMMA, полиэтилентерефталата низкой плотности, полиэфиримида, полиэфирэфиркетона (PEEK), полиэфиркетонкетона (PEKK) или их комбинаций.

Вариант осуществления 5. Способ по любому одному из предшествующих вариантов осуществления, отличающийся тем, что сухую преформу производят с плотностью от 2 рядов/см до 7 рядов/см, предпочтительно от 3 рядов/см до 6 рядов/см и от 2 столбцов/см до 3 столбцов/см.

Вариант осуществления 6. Способ по любому одному из предшествующих вариантов осуществления, отличающийся тем, что сухая преформа может иметь массу на единицу площади, составляющую от 100 г/м2 до 1500 г/м2, предпочтительно от 500 г/м2 до 1300 г/м2.

Вариант осуществления 7. Способ по любому из предшествующих вариантов осуществления, отличающийся тем, что после этапа б) сухую заготовку из полимерного материала помещают на преформу, предназначенную для формирования композитного продукта, и при этом этап в) дополнительно включает обеспечение консолидации двух заготовок вместе.

Вариант осуществления 8. Способ по любому из вариантов осуществления 1, 2, 3, 4, 5 и 6, отличающийся тем, что после этапа б) сухую преформу из полимерного материала помещают на предварительно консолидированную композитную часть, и при этом этап в) дополнительно включает обеспечение плавления сухой преформы и консолидацию или адгезию сухой преформы к композитной части вместе.

Вариант осуществления 9. Способ по любому из предшествующих вариантов осуществления, отличающийся тем, что нить или нити содержат наполнители, добавленные на этапе составления полимера или прядения нити.

Вариант осуществления 10. Способ по варианту осуществления 9, отличающийся тем, что наполнители содержат цветные пигменты.

Вариант осуществления 11. Способ по варианту осуществления 9, отличающийся тем, что наполнители содержат рассеиватели статического электричества.

Вариант осуществления 12. Применение сухой преформы, полученной путем трехмерного вязания прямого утка, для изготовления продукта, при этом продукт содержит по меньшей мере одну зону, содержащую от 90% до 100% полимерного материала по объему.

Вариант осуществления 13. Применение сухой преформы, полученной путем трехмерного вязания прямого утка, для покрытия композитного продукта слоем, содержащим от 90% до 100% полимерного материала по объему.

Вариант осуществления 14. Применение сухой преформы, полученной путем трехмерного вязания прямого утка, для сборки двух отдельных объектов.

Вариант осуществления 15. Способ изготовления полимерного продукта, при этом способ включает следующие этапы: a) уточное вязание нити или набора нитей, при этом нить или набор нитей содержит от 90% до 100% полимерного материала по объему; б) производство трехмерной сухой преформы в виде непрерывной детали; причем преформа соответствует форме готового продукта, который должен быть получен; в) консолидация преформы путем нагревания под давлением для достижения по меньшей мере температуры точки плавления от 90% до 100% полимерного материала; и г) охлаждение готового продукта.

Вариант осуществления 16. Способ по варианту осуществления 15, отличающийся тем, что уточное вязание выполняют путем вязания прямого утка.

Вариант осуществления 17. Способ по варианту осуществления 15, отличающийся тем, что по меньшей мере одна зона конечного продукта содержит от 95% до 100% полимерного материала по объему.

Вариант осуществления 18. Способ по варианту осуществления 17, отличающийся тем, что полимерный материал выбирают из поликарбоната, полипропилена, полиамида, полиуретана, PMMA, полиэтилентерефталата низкой плотности, полиэфиримида, полиэфирэфиркетона (PEEK), полиэфиркетонкетона (PEKK) или их комбинаций.

Вариант осуществления 19. Способ по варианту осуществления 15, отличающийся тем, что сухую преформу производят с плотностью от 2 рядов/см до 7 рядов/см, предпочтительно от 3 рядов/см до 6 рядов/см и от 2 столбцов/см до 3 столбцов/см.

Вариант осуществления 20. Способ по варианту осуществления 15, отличающийся тем, что сухая преформа имеет массу на единицу площади, составляющую от 100 г/м2 до 1500 г/м2, предпочтительно от 500 г/м2 до 1300 г/м2.

Вариант осуществления 21. Способ по варианту осуществления 15, отличающийся тем, что после этапа б) сухую заготовку из полимерного материала помещают на преформу, предназначенную для формирования композитного продукта, и при этом этап в) дополнительно включает обеспечение консолидации двух заготовок вместе.

Вариант осуществления 22. Способ по варианту осуществления 15, отличающийся тем, что после этапа б) сухую преформу из полимерного материала помещают на предварительно консолидированную композитную часть, и при этом этап в) дополнительно включает обеспечение плавления сухой преформы и консолидацию или адгезию сухой преформы к композитной части вместе.

Вариант осуществления 23. Способ по варианту осуществления 15, отличающийся тем, что нить или нити содержат наполнители, добавленные на этапе составления полимера или прядения нити.

Вариант осуществления 24. Способ по варианту осуществления 15, отличающийся тем, что наполнители содержат цветные пигменты.

Вариант осуществления 25. Способ по варианту осуществления 15, отличающийся тем, что наполнители содержат рассеиватели статического электричества.

Вариант осуществления 26. Применение сухой преформы, полученной путем трехмерного вязания прямого утка, для изготовления продукта, при этом продукт содержит по меньшей мере одну зону, содержащую от 90% до 100% полимерного материала по объему.

Вариант осуществления 27. Применение по варианту осуществления 26, отличающееся тем, что по меньшей мере одна зона конечного продукта содержит от 95% до 100% полимерного материала по объему.

Вариант осуществления 28. Применение по варианту осуществления 26, отличающееся тем, что полимерный материал выбирают из поликарбоната, полипропилена, полиамида, полиуретана, PMMA, полиэтилентерефталата низкой плотности, полиэфиримида, полиэфирэфиркетона (PEEK), полиэфиркетонкетона (PEKK) или их комбинаций.

Вариант осуществления 29. Применение по варианту осуществления 26, отличающееся тем, что сухую преформу производят с плотностью от 2 рядов/см до 7 рядов/см, предпочтительно от 3 рядов/см до 6 рядов/см и от 2 столбцов/см до 3 столбцов/см.

Вариант осуществления 30. Применение по варианту осуществления 26, отличающееся тем, что сухая преформа имеет массу на единицу площади, составляющую от 100 г/м2 до 1500 г/м2, предпочтительно от 500 г/м2 до 1300 г/м2.

Вариант осуществления 31. Применение сухой преформы, полученной путем трехмерного вязания прямого утка, для покрытия композитного продукта слоем, содержащим от 90% до 100% полимерного материала по объему.

Вариант осуществления 32. Применение по варианту осуществления 31, отличающееся тем, что по меньшей мере одна зона конечного продукта содержит от 95% до 100% полимерного материала по объему.

Вариант осуществления 33. Применение по варианту осуществления 31, отличающееся тем, что полимерный материал выбирают из поликарбоната, полипропилена, полиамида, полиуретана, PMMA, полиэтилентерефталата низкой плотности, полиэфиримида, полиэфирэфиркетона (PEEK), полиэфиркетонкетона (PEKK) или их комбинаций.

Вариант осуществления 34. Применение по варианту осуществления 31, отличающееся тем, что сухую преформу производят с плотностью от 2 рядов/см до 7 рядов/см, предпочтительно от 3 рядов/см до 6 рядов/см и от 2 столбцов/см до 3 столбцов/см.

ПРИМЕРЫ

Идеи, описанные в данном документе, будут дополнительно описаны в последующих примерах, которые не ограничивают объем изобретения, описанный в формуле изобретения.

ПРИМЕР 1: Сложный и слабо нагруженный трехмерный объект

Трехмерная преформа связывалась в виде одной детали путем способа вязания прямым утком. Нить изготавливалась из поликарбонатных волокон. Плотности составляли от 4 рядов/см до 6 рядов/см и от 2 столбцов/см до 2,8 столбцов/см. Масса на единицу площади составляла от 500 г/м2 до 1300 г/м2.

Трехмерную преформу помещали в стальную форму и контрформу и нагревали до температуры от 200 °C до 250 °C и до давления от 3 бар до 10 бар.

Готовый продукт, проиллюстрированный на фиг. 1 (вид спереди) и фиг. 2 (вид сбоку), среди своих механических свойств имел модуль Юнга от 1 ГПа до 4 ГПа и предел прочности на разрыв от 40 МПа до 70 МПа.

Благодаря изобретению этот тип объекта сложной формы смог быть получен путем регулирования толщины. Этот способ потребляет меньше материала, чем традиционные способы термоформования, поскольку толщину готового продукта можно было контролировать.

ПРИМЕР 2: "Веррин кончика крыла»

На Фиг. 3 проиллюстрирована трехмерная преформа, связанная в виде одной детали путем способа вязания прямым утком.

Заготовка имела зону, в которую входят только поликарбонатные волокна. Плотности составляли от 4 рядов/см до 6 рядов/см и от 2 столбцов/см до 2,8 столбцов/см. Масса на единицу площади в этой зоне составляла от 500 г/м2 до 1300 г/м2.

Та же преформа включала другую композитную зону, состоящую из 20-45% по объему стекловолокна и 80-55% поликарбоната. Плотности составляли от 3,6 рядов/см до 5 рядов/см и от 2 столбцов/см до 2,7 столбцов/см. Масса на единицу площади в этой зоне составляла от 550 г/м2 до 1800 г/м2. Две зоны образовывали одну вязаную деталь без шитья или соединения. Эти две зоны являлись продолжением друг друга, а не двумя наложенными друг на друга слоями.

Трехмерную преформу помещали в стальную форму с гибкой контрформой. Все нагревали до температуры от 200 °C до 250 °C и до давления от 3 бар до 10 бар.

Готовый продукт показан на фиг. 4. Применение соответствующего полимера делает зону чистого полимера прозрачной после преобразования.

Механические свойства в зоне чистого полимера составили: модуль Юнга от 1 ГПа до 4 ГПа и предел прочности на разрыв от 40 МПа до 70 МПа; а в композитной зоне - модуль Юнга от 4 ГПа до 19 ГПа и предел прочности на разрыв от 50 МПа до 600 МПа.

Выбор подходящих полимеров в сочетании с технологией согласно изобретению позволяет получить как форму с желаемой толщиной, так и желаемую прозрачность.

ПРИМЕР 3: Поверхностный слой на композитном корпусе

На Фиг. 5а проиллюстрирован композитный продукт 1, полученный с применением первой вязаной трехмерной преформы с применением смешанных волокон, состоящих из 33% - 45% стекловолокна по объему и 67% - 55% по объему поликарбоната.

Плотности составляли от 3 рядов/см до 6 рядов/см и от 2 столбцов/см до 2,8 столбцов/см. Масса на единицу площади в этой зоне составляла от 600 г/м2 до 1500 г/м2. На поверхности присутствуют волокна 2.

На Фиг. 5b проиллюстрирован композитный продукт 1, покрытый полимерным слоем 3. Полимерный слой 3 получали с применением второй вязаной трехмерной преформы с применением полиуретановых волокон.

Плотности составляли от 3 рядов/см до 6 рядов/см и от 2 столбцов/см до 2,7 столбцов/см. Масса на единицу площади в этой зоне составляла от 100 г/м2 до 200 г/м2.

Две преформы укладывали в стальную форму с гибкой контрформой. Все нагревали до температуры от 200 °C до 215 °C и до давления от 1 бара до 4 бар.

Изобретение позволяет модифицировать поверхностный слой композитного объекта. Это может быть полезно для облегчения добавления краски или любой другой обработки поверхности. Если слой чистого полимера достаточно толстый, он может полностью покрыть волокна композита и изолировать их снаружи.

В зависимости от выбора полимерного материала его можно наполнить цветными пигментами и таким образом создать покрытие из краски. В этом случае в качестве полимерного материала будет выбран, например, поликарбонат или PMMA.

Изобретение также позволяет наполнять полимерный материал рассеивателями статического электричества, которые придают готовому изделию антистатический слой.

ПРИМЕР 4: Поверхностный слой, добавленный позже на композитный корпус

На Фиг. 5а проиллюстрирован композитный продукт 1, изготовленный любым по любой технологии для производства композитных материалов.

На Фиг. 5b проиллюстрирован композитный продукт 1, покрытый полимерным слоем 3. Полимерный слой 3 получен с применением вязаной трехмерной преформы с применением волокон, температура плавления которых ниже, чем температура плавления матрицы композитного продукта 1 (например, PMMA).

Плотности составляли 3-6 рядов/см и от 2-2,7 столбцов/см. Масса на единицу площади этой преформы составляла от 100 г/м2 до 200 г/м2.

Вязаная преформа накладывалась на композитный продукт 1. Трехмерную преформу помещали в стальную форму с гибкой контрформой. Все нагревали до температуры 140-190 °C и до давления от 1 бара до 4 бар.

Изобретение позволяет модифицировать поверхностный слой композитного объекта. Это может быть полезно для облегчения добавления защитного слоя (эквивалентного лаку), краски или любой другой обработки поверхности. Если слой чистого полимера достаточно толстый, он может полностью покрыть волокна композита и изолировать их снаружи.

В зависимости от выбора полимерного материала его можно наполнить цветными пигментами и таким образом создать покрытие из краски. В этом случае в качестве полимерного материала будет выбран, например, поликарбонат или PMMA.

Изобретение также позволяет наполнять полимерный материал рассеивателями статического электричества, которые придают готовому изделию антистатический слой.

Изобретение не ограничивается этими примерами, и другие функциональные возможности также могут быть достигнуты, не выходя за рамки настоящего изобретения.

Следует отметить, что не все действия, описанные выше в общем описании или примерах, необходимы, что часть конкретных действий может не требоваться, и что можно выполнять одно или более дополнительных действий в дополнение к описанным выше. Кроме того, порядок, в котором перечислены действия, не обязательно является порядком, в котором их выполняют.

Полезные свойства, другие преимущества и решения проблем были описаны выше по отношению к конкретным вариантам осуществления. При этом полезные свойства, преимущества, решения проблем и любые признаки, которые могут приводить к получению каких-либо полезных свойств, преимуществ или решений, не следует рассматривать как критически важные, необходимые или существенные признаки любого или всех пунктов формулы изобретения.

Описание и иллюстрации вариантов осуществления, описанных в данном документе, предназначены для предоставления общего понимания структуры различных вариантов осуществления. Описание и иллюстрации не предназначены для того, чтобы служить в качестве полного и исчерпывающего описания всех элементов и признаков устройств и систем, в которых применяются описанные в данном документе структуры или способы. Отдельные варианты осуществления также могут быть предложены в комбинации в одном варианте осуществления, и наоборот, различные признаки, которые для краткости описаны в контексте одного варианта осуществления, также могут быть предложены отдельно или в любой подкомбинации. Кроме того, использование величин с указанием их числовых диапазонов охватывает каждое и любое значение в пределах указанного диапазона. Многие другие варианты осуществления могут стать очевидными для специалистов в данной области техники только после прочтения данного описания. Можно использовать другие варианты осуществления или получить их из данного описания так, чтобы выполнить структурные замены, логические замены или другие изменения, не отступая от объема изобретения. Вследствие этого описание должно рассматриваться как иллюстративное, а не как ограничительное.

Настоящее изобретение относится к способу изготовления продукта из полимерного материала. Способ включает уточное вязание нити или набора нитей. При этом нить или набор нитей содержит от 90% до 100% полимерного материала по объему. Затем осуществляют производство трехмерной сухой преформы в трех измерениях и в виде непрерывной детали. Причем преформа соответствует форме готового продукта, который должен быть получен. Осуществляют консолидацию преформы путем нагревания под давлением для достижения по меньшей мере температуры точки плавления от 90% до 100% полимерного материала, и охлаждение готового продукта. При этом полимерный материал выбирают из поликарбоната, полиуретана, PMMA, полиэтилентерефталата низкой плотности, полиэфиримида, полиэфирэфиркетона (PEEK), полиэфиркетонкетона (PEKK) или их комбинаций. Причем сухая преформа имеет массу на единицу площади, составляющую от 500 г/м2 до 1300 г/м2, и сухую преформу производят с плотностью от 3 рядов/см до 6 рядов/см и от 2 столбцов/см до 3 столбцов/см. Техническим результатом изобретения является получение готовых продуктов с контролируемой толщиной. 7 з.п. ф-лы, 5 ил., 4 пр.

1. Способ изготовления полимерного продукта, причем способ включает следующие этапы:

а) уточное вязание нити или набора нитей, при этом нить или набор нитей содержит от 90% до 100% полимерного материала по объему; б) производство трехмерной сухой преформы в трех измерениях и в виде непрерывной детали; причем преформа соответствует форме готового продукта, который должен быть получен; в) консолидация преформы путем нагревания под давлением для достижения по меньшей мере температуры точки плавления от 90% до 100% полимерного материала; и г) охлаждение готового продукта;

при этом полимерный материал выбирают из поликарбоната, полиуретана, PMMA, полиэтилентерефталата низкой плотности, полиэфиримида, полиэфирэфиркетона (PEEK), полиэфиркетонкетона (PEKK) или их комбинаций, причем

сухая преформа имеет массу на единицу площади, составляющую от 500 г/м2 до 1300 г/м2, и

сухую преформу производят с плотностью от 3 рядов/см до 6 рядов/см и от 2 столбцов/см до 3 столбцов/см.

2. Способ по п. 1, отличающийся тем, что уточное вязание выполняют путем вязания прямого утка.

3. Способ по любому одному из пп. 1 и 2, отличающийся тем, что по меньшей мере одна зона конечного продукта содержит от 95% до 100% полимерного материала по объему.

4. Способ по любому одному из предшествующих пунктов, отличающийся тем, что после этапа б) сухую преформу из полимерного материала помещают на преформу, предназначенную для формирования композитного продукта, и при этом этап в) дополнительно включает обеспечение консолидации указанных двух преформ вместе.

5. Способ по любому одному из пп. 1-3, отличающийся тем, что после этапа б) сухую преформу из полимерного материала помещают на предварительно консолидированную композитную часть, и при этом этап в) дополнительно включает обеспечение плавления сухой преформы и консолидации или адгезии сухой преформы к композитной части вместе.

6. Способ по любому одному из предшествующих пунктов, отличающийся тем, что нить или нити содержат наполнители, добавленные на этапе составления полимера или прядения нити.

7. Способ по п. 6, отличающийся тем, что наполнители содержат цветные пигменты.

8. Способ по п. 6, отличающийся тем, что наполнители содержат рассеиватели статического электричества.

| US 2013255103 A1, 03.10.2013 | |||

| Зажим для низкоомных (до 100 ом) без реактивных катушек сопротивления | 1949 |

|

SU96600A1 |

| US 2014228519 A1, 14.08.2014 | |||

| Устройство для генерации серий импульсов | 1977 |

|

SU630735A1 |

| US 2016075061 A1, 17.03.2016 | |||

| US 4867925 A, 19.09.1989 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕФОРМЫ | 2012 |

|

RU2609168C2 |

Авторы

Даты

2023-05-05—Публикация

2020-03-11—Подача