Область техники, к которой относится изобретение

Настоящее изобретение относится к области изготовления гибридных (композитных) аэрогелей. Более конкретно, изобретение относится к изготовлению гибридного углеродного аэрогеля, поры которого равномерно заполнены аэрогелем оксида металла или металлов. Наиболее эффективно изобретение может использоваться для изготовления адсорбентов, фильтров, химических и электрохимических катализаторов.

Уровень техники

Аэрогели представляют собой класс материалов, обладающих уникальными свойствами, основными из которых являются низкая плотность, высокая пористость и высокая удельная поверхность. Аэрогели могут быть использованы в качестве термоизоляционных материалов, адсорбентов, фильтров, химических и электрохимических катализаторов. Впервые способ изготовления аэрогеля был представлен в работе С. Кистлера (Kistler S.S. // J. Phys. Chem. 1931. Vol. 36, №1. P. 52-64; Kistler S.S. // Nature. 1931. Vol.127. P. 741.). Суть способа заключается в удалении жидкого растворителя из полимерного или неорганического геля и замене его на воздух без повреждения трехмерной структуры геля. Для того, чтобы на стадии высушивания жидкого растворителя капиллярные силы не разрушали хрупкую пористую структуру геля, С. Кистлер предложил переводить жидкий растворитель сначала в сверхкритическое состояние, а затем в газообразное. При таком переходе не возникает фазовая граница, в порах геля не образуется мениск и ни на одной из стадий процесса на материал пор не действуют капиллярные силы. В работе С. Кистлера рассмотрены неорганические аэрогели, а также аэрогели полимеров природного происхождения.

Впоследствии были получены примеры органического аэрогеля, трехмерный полимерный каркас которого формируется при реакции резорцинола и формальдегида (Pekala R.W. //J. Mater. Sci. 1989. Vol.24, №9. P. 3221-3227;). Было показано, что при пиролизе такого органического аэрогеля в инертной атмосфере может быть получен углеродный аэрогель. Углеродный аэрогель отличается меньшей плотностью, чем органический аэрогель и может быть использован в качестве электрокатализатора, химического катализатора, сорбента. Применительно ко всем перечисленным приложениям может быть более эффективно использован композитный углеродный аэрогель, содержащий наночастицы металла или оксида металла.

Особый интерес представляют аэрогели, содержащие металлы или оксиды металлов, в связи с перспективами их использования в каталитических процессах. Известны аэрогели, содержащие металлы и оксиды металлов, например оксиды железа, алюминия, индия, галлия, циркония, вольфрама, марганца (Gash А.Е. et al. // J. Non. Cryst. Solids. 2001. Vol.285. P. 22-28; RU 2693200 C1).

Известны углеродные аэрогели, содержащие оксиды металлов, например углеродный аэрогель, содержащий фазу оксида металла в порах исходного углеродного аэрогеля (US 9082524 В2). Этот аэрогель является наиболее близким к заявленному аэрогелю по существенным признакам и был выбран в качестве прототипа. Недостатком прототипа является снижение удельной поверхности целевого нанокомпозита по сравнению с исходным углеродным аэрогелем более чем на 35%. Способ получения вышеуказанного аэрогеля состоит в модификации углеродного аэрогеля с использованием жидких сред (US 9082524 В2).

До сих пор не были известны композитные углеродные аэрогели, поры которых заполнены оксидом металла в форме аэрогеля.

Известен способ получения металлоуглеродного нанопористого композита, в котором для введения металла в нанокомпозит используются жидкие растворы металлосодер-жащей соли, или жидкие дисперсии металла (патент US 9844762 В2). Указанный патент содержит пример 3, в котором в качестве нанокомпозита используют аэрогель. Недостатком этого способа является использование жидких сред для модификации углеродного аэрогеля. За счет наличия капиллярных эффектов раствор или дисперсия металла не может достаточно глубоко проникнуть в малые поры углеродного аэрогеля. Как следствие, сокращается контакт углеродного аэрогеля с жидким раствором, что приводит к снижению удельной поверхности углеродного аэрогеля. В примере 4, приведенном в патенте US 9844762 В2, модификацию углеродного аэрогеля проводят, используя суспензию наночастиц металла. В ходе смешения прекурсора углеродного аэрогеля и суспензии наночастиц происходит агрегация наночастиц металла. Ограничением такого способа является возможность модифицировать углеродный аэрогель только наночастицами металлов, но не наночастицами оксидов металлов. Кроме того, недостатком указанного способа является то, что композитный аэрогель содержит, помимо углеродного аэрогеля, дисперсные наночастицы, а не пористый материал.

Известен способ получения композитного углеродного аэрогеля, при котором углеродный аэрогель пропитывают металлорганическим прекурсором в сверхкритическом растворе, после чего проводят конверсию металлорганического прекурсора в наночастицы металла термически или в токе водорода (WO 20061108). Данный способ получения композитного аэрогеля является двухстадийным, с его помощью можно получать композитные углеродные аэрогели, содержащие только наночастицы металлов, но не наночастицы оксидов металлов, металлическая фаза в композите является дисперсной, но не пористой.

Близким аналогом заявляемого способа является способ получения композитного углеродного аэрогеля, содержащего наночастицы оксидов металлов, при котором углеродный аэрогель погружают в золь оксида металла, после чего проводят золь-гель процесс с образованием оксида металла в порах углеродного аэрогеля (US 9082524 В2). Результатом такого способа является формирование пористой структуры аэрогеля оксида металла внутри пористой структуры углеродного аэрогеля. Недостатком этого подхода является использование жидких сред для модификации углеродного аэрогеля. Кроме того, недостатком этого способа является необходимость проведения сверхкритической сушки дважды - для получения углеродного аэрогеля, и для получения композитного материала.

Наиболее близким к заявленному способу получения целевого композитного аэрогеля по ряду существенных признаков является способ получения аэрогелей оксидов металлов, при котором формирование аэрогелей оксидов металлов происходит в сверхкритическом CO2 с добавлением окислителя (RU 2693200 С1), который был выбран в качестве прототипа. Результатом такого способа является формирование пористой структуры аэрогеля, равномерно заполняющего реактор высокого давления. Недостатком такого способа является отсутствие механической прочности получаемых аэрогелей, значения удельной поверхности, не превышающие 200 м2/г, а также отсутствие углеродной фазы в формируемом аэрогеле. Кроме того, недостатком является ограниченность способа-прототипа, используя который получают аэрогель только оксида марганца.

Задачей настоящего изобретения является создание композитного аэрогеля, представляющего собой углеродный аэрогель, поры которого равномерно заполнены аэрогелем оксида металла и разработка способа его получения.

Раскрытие сущности изобретения

Указанная задача решается созданием композитного углеродного аэрогеля, содержащего в порах оксид металла, который находится в форме аэрогеля и равномерно заполняет поры исходного углеродного аэрогеля, при этом аэрогель оксида металла представляет собой аэрогель оксида такого металла как железо, марганец, вольфрам, кобальт или хром, причем плотность композитного аэрогеля не превышает 0,2 г/см3, а его удельная поверхность составляет более 500 м2Д.

Задача решается также способом получения вышеуказанного композитного аэрогеля, который заключается в том, что исходный углеродный аэрогель помещают в реактор высокого давления, заполняя им от 95 до 99% объема реактора, затем загружают карбонил металла и подают окислитель, в качестве которого используют кислород, после чего вводят диоксид углерода и проводят термическое разложение карбонила металла в смеси сверхкритического СО2 и кислорода при температуре, превышающей температуру разложения карбонила металла, с образованием оксида металла в форме аэрогеля.

Способ включает проведение термической деструкции карбонила металла в обогащенном кислородом сверхкритическом диоксиде углерода в реакторе высокого давления, где присутствует углеродный аэрогель. В настоящем изобретении в качестве карбонила металла используют пентакарбонилжелезо, нонакарбонилдижелезо, додекакарбонилтрижелезо, декакарбонилдимарганец, гексакарбонилвольфрам, октакарбонилдикобальт, додекакарбонилтетракобальт и гексакарбонилхром. Процедура получения целевого аэрогеля является многофазной и многокомпонентной, так как оксид металла формируется внутри пористой структуры ранее полученного углеродного аэрогеля в форме аэрогеля оксида металла, который равномерно заполняет поры углеродного аэрогеля, поскольку при термическом разложении карбонила металла в сверхкритическом CO2 происходит формирование аэрогеля оксида металла, равномерно распределенного во всем свободном объеме системы (RU 2693200 CI; Zefirov V. V. и др.// J. Sol-Gel Sci. Technol. - 2019. - Vol.92. - P.116-193; Elmanovich I. V. et al. // J. Nanoparticle Res. - 2021. - Vol.23. - №95.).

Известно, что карбонилы металлов хорошо растворимы в сверхкритическом диоксиде углерода, благодаря большому количеству карбонильных групп в молекулах. Благодаря этому свойству возможно использование карбонила металла для получения композитного аэрогеля. В настоящем изобретении используют карбонилы металлов, стабильные на воздухе при комнатной температуре.

Способ по изобретению характеризуется тем, что в процессе получения карбонильный прекурсор металла растворяется в сверхкритическом диоксиде углерода и равномерно заполняет весь объем реактора высокого давления, проникая в том числе и в самые малые поры углеродного аэрогеля. При нагреве и начавшемся термическом разложении прекурсора в присутствии окислителя начинают образовываться наночастицы оксида соответствующего металла. При этом благодаря разложению карбонильных прекурсоров с постепенным отделением карбонильных групп и наличию взаимодействий карбонильных групп прекурсора и молекул CO2, формирующиеся наночастицы не выпадают в осадок, а некоторое время сохраняют растворимость в сверхкритическом диоксиде углерода, формируя разветвленную сетку наночастиц по всему объему реактора. При этом размер отдельных зерен оксида металла зависит от выбора карбонильного прекурсора и варьируется от 0,5 нм до 30 нм. После экспонирования системы в течение заданного времени, необходимого для полной конверсии карбонильного прекурсора металла в оксид соответствующего металла, реактор медленно декомпрессируют для удаления растворителя и остаточного окислителя. В результате внутри углеродного аэрогеля формируется аэрогель оксида металла, заполняющий все доступные поры.

Удельная поверхность композитного материала существенно зависит от удельной поверхности чистого углеродного аэрогеля, но как правило составляет более 500-700 м2/г.

Предпочтительно, чтобы массовое содержание карбонила прекурсора составляло 0,1-5% от массы диоксида углерода.

Предпочтительно, чтобы модифицируемый углеродный аэрогель занимал не менее 95% объема реактора высокого давления, так как в противном случае незанятая часть будет неэффективно заполнена чистым аэрогелем оксида металла.

Температура выбирается исходя из температуры термического разложения конкретного прекурсора. Предпочтительно выбирать температуру в интервале 110-300°С. Указанный диапазон температур обеспечивает разложение прекурсора и образование оксидов.

Предпочтительно проводить получение композитного аэрогеля при плотности CO2 0,5-1,25 г/мл.

Предпочтительно проводить получение композитного аэрогеля при парциальном давлении чистого кислорода 5-20 атм.

Предпочтительно осуществлять термическую обработку в течение 2-24 ч. Предпочтительно осуществлять декомпрессию реактора высокого давления со скоростью 1-10 атм/мин.

Технический результат настоящего изобретения - создание композитного углеродного аэрогеля нового типа, содержащего оксид металла в форме аэрогеля, и разработка способа его получения.

Краткое описание чертежей

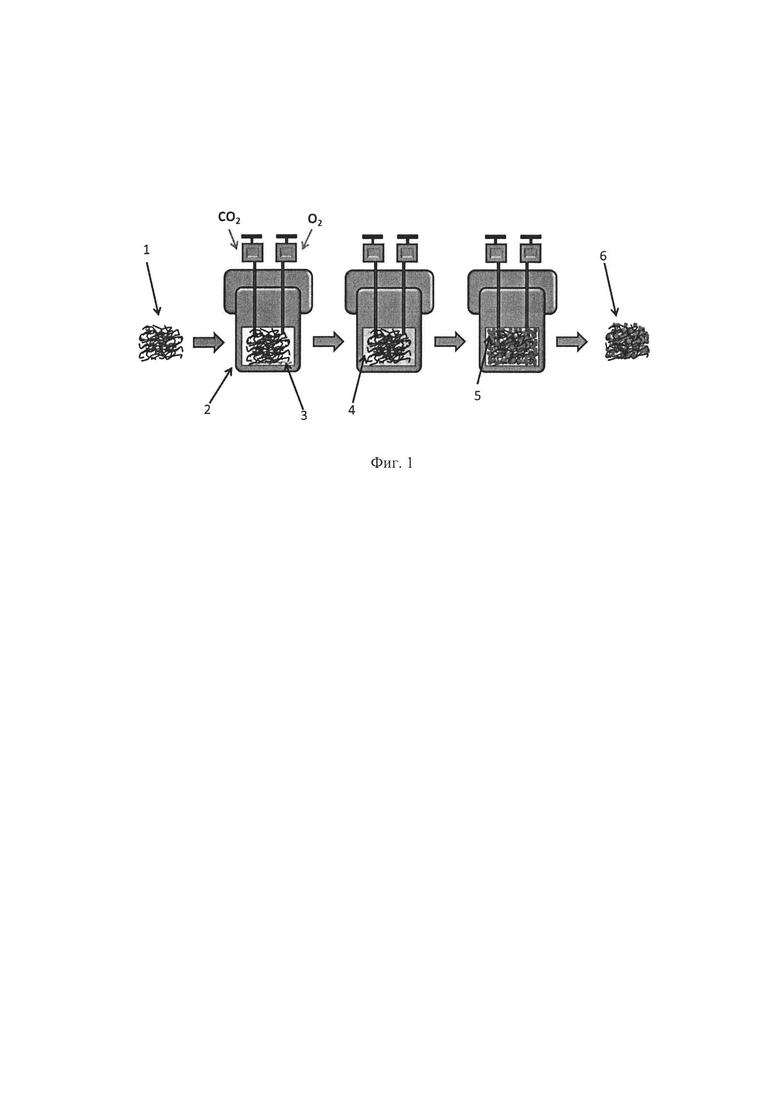

На фиг.1 представлена схема одностадийного способа получения композитного углеродного аэрогеля по настоящему изобретению.

1 - исходный не модифицированный углеродный аэрогель,

2 - реактор высокого давления,

3 - карбонильный прекурсор металла (карбонил металла),

4 - сверхкритический диоксид углерода, насыщенный кислородом,

5 - аэрогель оксида металла, заполняющий весь объем реактора, в том числе поры углеродного аэрогеля,

6 - композитный углеродный аэрогель, модифицированный аэрогелем оксида металла.

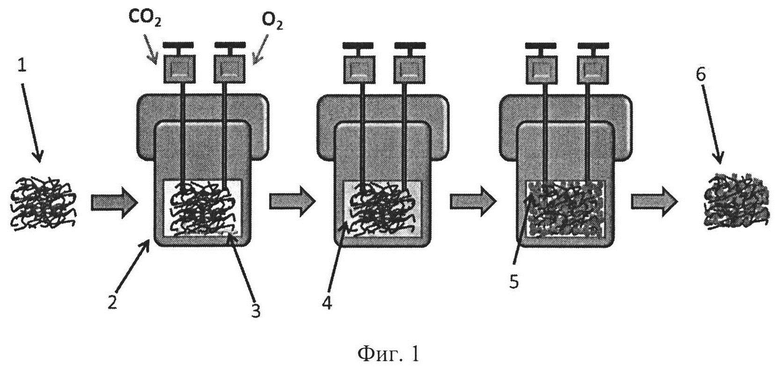

На фиг.2 представлена микрофотографии композитного углеродного аэрогеля, содержащего в порах аэрогель оксида марганца, полученная с помощью просвечивающего электронного микроскопа и подтверждающая равномерность морфологии композита.

Осуществление изобретения

Как показано на фиг.1, углеродный аэрогель (1) и навеску карбонила металла (3) помещают в реактор высокого давления (2), который затем заполняют диоксидом углерода и окислителем и герметично закрывают. Затем реактор высокого давления помещают в термостат и нагревают до температуры, превышающей температуру термического разложения используемого карбонила металла.

Способ по изобретению включает растворение карбонила металла (3) в сверхкритическом диоксиде углерода (4), который заполняет весь объем реактора (2), проникая в поры углеродного аэрогеля. При нагреве и начавшемся термическом разложении прекурсора в присутствии окислителя начинают образовываться наночастицы оксида соответствующего металла. После полной конверсии карбонила металла в оксид соответствующего металла, реактор медленно декомпрессируют для удаления растворителя, окислителя и остаточных лигандов прекурсора. В результате внутри углеродного аэрогеля формируется аэрогель оксида металла (5), заполняющий все доступные поры. Удельная поверхность композитного материала (6) существенно зависит от удельной поверхности чистого углеродного аэрогеля, но как правило составляет более 500 м2Д.

Ниже приведены примеры, иллюстрирующие изобретение.

Пример 1.

В реактор высокого давления объемом 3 см3 помещают навеску углеродного аэрогеля, полученного пиролизом резорцин-формальдегидного органического аэрогеля, с удельной поверхностью 700 м2/г, объем навески углеродного аэрогеля составляет 2,8 см3. Затем в этот реактор высокого давления помещают навеску димарганца декакарбонила массой 30 мг. Реактор высокого давления закрывают и с помощью баллона с чистым кислородом, снабженного редуктором, создают в нем давление чистого кислорода 10 атм. Реактор высокого давления нагревают до температуры 40°С. С помощью баллона с CO2 и генератора высокого давления создают в реакторе давление CO2 90 атм, что соответствует плотности 0,51 г/мл. Реактор высокого давления затем помещают в термостат при температуре 110°С и выдерживают в нем 2 часа. Реактор высокого давления затем охлаждают до 40°С и производят его медленную декомпрессию со скоростью 1 атм/мин. Результатом описанной процедуры является композитный аэрогель, состоящий из углеродного аэрогеля, в порах которого равномерно сформирован аэрогель оксида марганца. Полученный композитный аэрогель имеет удельную площадь поверхности 740 м2/г и плотность 0,15 г/см3.

Пример 2.

Пример осуществляют в условиях, указанных при описании примера 1. В реактор высокого давления помещают навеску додекакарбонилтрижелеза или пентакарбонилжеле-за, или нонакарбонилдижелеза массой 30 мг, а реактор высокого давления помещают в термостат при температуре 200°С и выдерживают в нем 12 часов. Результатом описанной процедуры является композитный аэрогель, состоящий из углеродного аэрогеля, в порах которого равномерно сформирован аэрогель оксида железа. Полученный композитный аэрогель имеет удельную площадь поверхности 625 м2/г, определенную методом анализа изотермы низкотемпературной адсорбции азота, и плотность 0,18 г/см3. Аэрогель имеет удельную площадь поверхности 625 м2/г и плотность 0,18 г/см3.

Пример 3.

Пример осуществляют в условиях примера 1. В реактор высокого давления помещают навеску гексакарбонилвольфрама массой 30 мг, а реактор высокого давления помещают в термостат при температуре 300°С и выдерживают в нем 24 часа. Результатом описанной процедуры является композитный аэрогель, состоящий из углеродного аэрогеля, в порах которого равномерно сформирован аэрогель оксида вольфрама. Полученный композитный аэрогель имеет удельную площадь поверхности 590 м2/г и плотность 0,2 г/см3.

Пример 4.

Пример осуществляют в условиях примера 1. В реактор высокого давления помещают навеску октакарбонилдикобальта или додекакарбонилтетракобальта массой 30 мг. Результатом описанной процедуры является композитный аэрогель, состоящий из углеродного аэрогеля, в порах которого равномерно сформирован аэрогель оксида кобальта. Полученный композитный аэрогель имеет удельную площадь поверхности 510 м2/г и плотность 0,2 г/см3.

Пример 5.

Пример осуществляют в условиях примера 1. В реактор высокого давления помещают навеску гексакарбонилхрома массой 30 мг. Результатом описанной процедуры является композитный аэрогель, состоящий из углеродного аэрогеля, в порах которого равномерно сформирован аэрогель оксида кобальта. Полученный композитный аэрогель имеет удельную площадь поверхности 505 м2/г и плотность 0,2 г/см3.

Пример 6.

Пример осуществляют в условиях примера 1. В реактор высокого давления объемом 10 мл помещают навеску углеродного аэрогеля с удельной поверхностью 700 м2/г, объем навески углеродного аэрогеля составляет 9,6 мл. Затем в этот реактор высокого давления помещают навеску димарганца декакарбонила массой 70 мг. Результатом описанной процедуры является композитный аэрогель, состоящий из углеродного аэрогеля, в порах которого равномерно сформирован аэрогель оксида кобальта. Полученный композитный аэрогель имеет удельную площадь поверхности 680 м2/г и плотность 0,14 г/см3.

Пример 7.

Пример осуществляют в условиях примера 1. В реактор высокого давления объемом 10 мл помещают навеску углеродного аэрогеля с удельной поверхностью 700 м2/г, объем навески углеродного аэрогеля составляет 9,6 мл. Затем в этот реактор высокого давления помещают навеску димарганца декакарбонила массой 280 мг. Результатом описанной процедуры является композитный аэрогель, состоящий из углеродного аэрогеля, в порах которого равномерно сформирован аэрогель оксида кобальта. Полученный композитный аэрогель имеет удельную площадь поверхности 540 м2/г и плотность 0,2 г/см3.

Пример А.

В условиях примера 1 берут навеску углеродного аэрогеля объемом (1,4 мл). Из-за неполного заполнения реактора углеродным аэрогелем в результате процедуры получают неоднородный материал, состоящий из композитного углеродного аэрогеля, поры которого неравномерно заполнены фазой оксида марганца, и аэрогель оксида марганца.

Пример В.

В условиях примера 1 в реактор высокого давления помещают навеску димарганца декакарбонила массой 5 мг. Из-за недостаточного количества прекурсора, формирующийся эрогель оксида марганца представляет собой не монолитную структуру, а отдельные фрагменты, заполняющие углеродный аэрогель неполно. В результате процедуры получают неоднородный материал, состоящий из композитного углеродного аэрогеля, поры которого неравномерно заполнены фазой оксида марганца.

Пример С.

Пример осуществляют в условиях примера 1, декомпрессию реактора производят со скоростью 50 атм/мин. Из-за большого потока в реакторе возникают флуктуации давления, приводящие к разрушению сформированной структуры аэрогеля оксида марганца внутри углеродного аэрогеля. В результате процедуры получают неоднородный материал, состоящий из композитного углеродного аэрогеля, поры которого неравномерно заполнены фазой оксида марганца.

Пример D.

Пример осуществляют в условиях примера 1. Реактор высокого давления закрывают и с помощью баллона с чистым кислородом, снабженного редуктором, создают в нем давление чистого кислорода 1 атм. Из-за недостатка молекул кислорода происходит неполная конверсия прекурсора и его часть его не окислившихся молекул переосаждаются внутри углеродного аэрогеля. В результате процедуры получают неоднородный материал, состоящий из композитного углеродного аэрогеля, поры которого неравномерно заполнены фазой оксида марганца и остаточной фазой прекурсора.

Как следует из сравнительных примеров A-D осуществление заявляемого одностадийного способа в реакторе высокого давления в присутствии углеродного аэрогеля позволяет получить заявленный композитный аэрогель, состоящий из углеродного аэрогеля и аэрогеля оксида металла. При осуществлении способа в предпочтительных условиях, продемонстрированных в примерах 1-6, происходит формирование равномерного и однородного композитного аэрогеля.

Отличительной особенностью композитного аэрогеля по изобретению является его высокая удельная поверхность, вклад в которую дают как удельная поверхность углеродной фазы, так и удельная поверхность фазы оксида металла. Аэрогель по изобретению представляет собой первый пример ранее неизвестного типа аэрогеля, в котором оксид металла, заполняющий поры исходного углеродного аэрогеля, находится в форме аэрогеля. Осуществление способа по изобретению позволяет получать композитный аэрогель, удельная поверхность которого либо незначительно, не более чем на 25%, ниже удельной поверхности исходного углеродного аэрогеля, либо композитный аэрогель, удельная поверхность которого выше удельной поверхности исходного углеродного аэрогеля. Результат достигается за счет использования в способе сверхкритического диоксида углерода в качестве среды и карбонилов металлов в качестве прекурсоров, а также за счет осуществления способа в реакторе в присутствии углеродного аэрогеля.

Способ по изобретению является одностадийным и, в отличие от способа-прототипа, универсальным, так как он применим для получения композитных аэрогелей, содержащих аэрогели оксидов различных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОЧАСТИЦ ОКСИДОВ МАРГАНЦА И АЭРОГЕЛЕЙ НА ИХ ОСНОВЕ И ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ АЭРОГЕЛЬ | 2018 |

|

RU2693200C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ И ПОЛУЧЕННЫЕ ИМ АЭРОГЕЛИ | 2019 |

|

RU2836464C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОГЕЛЕЙ НА ОСНОВЕ МНОГОСЛОЙНЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2577273C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2530124C2 |

| ВЫСОКОПЛОТНЫЙ ТРЕХМЕРНЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ МИКРО- И МЕЗОПОРИСТЫЙ МАТЕРИАЛ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И/ИЛИ МАЛОСЛОЙНЫХ ГРАФЕНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744163C1 |

| Люминофорный материал на основе металлорганических комплексов однородно распределенных в объеме аэрогеля и способ его получения | 2020 |

|

RU2757593C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА СИСТЕМЫ УГЛЕРОД-НИКЕЛЬ | 2014 |

|

RU2570672C1 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ АЭРОГЕЛЬ | 2017 |

|

RU2732420C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОРГАНИЧЕСКИХ КОМПЛЕКСОВ НА ОСНОВЕ 8-ОКСИХИНОЛИНА В ОБЪЕМЕ ВЫСОКОПОРИСТЫХ АЭРОГЕЛЕЙ | 2022 |

|

RU2805740C1 |

| КАТОДЫ НА ОСНОВЕ УГЛЕРОДНЫХ АЭРОГЕЛЕЙ ДЛЯ ЛИТИЙ-ВОЗДУШНЫХ АККУМУЛЯТОРОВ | 2020 |

|

RU2801185C2 |

Изобретение относится к получению композитных аэрогелей, содержащих углеродные аэрогели и оксиды металлов. Композитный углеродный аэрогель содержит в порах оксид такого металла как железо, марганец, вольфрам, кобальт или хром. Оксид металла, заполняющий поры исходного углеродного аэрогеля, находится в форме аэрогеля и равномерно распределен в порах углеродного аэрогеля. Аэрогель имеет плотность менее 0,2 г/см3, а его удельная поверхность составляет более 500 м2/г. Способ получения вышеуказанного аэрогеля включает термическое разложение карбонила металла в смеси сверхкритического CO2 и кислорода. Обеспечивается создание композитного углеродного аэрогеля, содержащего оксид металла в форме аэрогеля. 2 н. и 8 з.п. ф-лы, 2 ил., 11 пр.

1. Композитный углеродный аэрогель, содержащий в порах оксид металла, такого как железо, марганец, вольфрам, кобальт или хром, отличающийся тем, что указанный оксид металла находится в форме аэрогеля, который равномерно распределен в порах углеродного аэрогеля.

2. Аэрогель по п. 1, отличающийся тем, что его плотность составляет менее 0,2 г/см3.

3. Аэрогель по п. 1 или 2, отличающийся тем, что его удельная поверхность составляет более 500 м2/г.

4. Способ получения композитного углеродного аэрогеля по любому из пп. 1-3, заключающийся в том, что исходный углеродный аэрогель помещают в реактор высокого давления, заполняя им более 95% объема реактора, затем загружают карбонил металла, такого как железо, марганец, вольфрам, кобальт или хром, и подают окислитель, в качестве которого используют кислород, после чего вводят диоксид углерода и проводят термическое разложение карбонила металла в смеси сверхкритического СО2 и кислорода с образованием оксида металла в форме аэрогеля, равномерно распределенного в порах углеродного аэрогеля.

5. Способ по п. 4, отличающийся тем, что в качестве карбонила металла используют карбонил металла, выбранный из группы, включающей пентакарбонилжелезо, нонакарбонилдижелезо, додекакарбонилтрижелезо, декакарбонилдимарганец, гексакарбонил-вольфрам, октакарбонилдикобальт, додекакарбонилтетракобальт и гексакарбонилхром.

6. Способ по п. 4 или 5, отличающийся тем, что объемная доля углеродного аэрогеля в реакторе высокого давления составляет от 95 до 99%.

7. Способ по любому из пп. 4-6, отличающийся тем, что его осуществляют при плотности СО2 0,5-1,25 г/мл.

8. Способ по любому из пп. 4-7, отличающийся тем, что термическое разложение карбонила металла проводят при 110-300°С.

9. Способ по любому из пп. 4-8, отличающийся тем, что термическое разложение карбонила металла проводят в течение 2-24 ч.

10. Способ по любому из пп. 4-9, отличающийся тем, что его осуществляют при парциальном давлении чистого кислорода 5-20 атм.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОЧАСТИЦ ОКСИДОВ МАРГАНЦА И АЭРОГЕЛЕЙ НА ИХ ОСНОВЕ И ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ АЭРОГЕЛЬ | 2018 |

|

RU2693200C1 |

| US 9082524 B2, 14.07.2015 | |||

| CN 107134373 B, 01.03.2019. | |||

Авторы

Даты

2023-05-05—Публикация

2021-12-29—Подача