Область техники, к которой относится изобретение

Настоящее изобретение относится к титаново-медному материалу, способу производства титаново-медного материала и электронному компоненту. Например, настоящее изобретение относится к титаново-медному материалу, способу производства титаново-медного материала и электронному компоненту, использующему титаново-медный материал, которые являются подходящими для использования в электронных компонентах, таких как разъемы, зажимы аккумуляторов, штепсели, реле, переключатели, модули видеокамеры с автоматической фокусировкой и выводные рамки.

Уровень техники

В последнее время развивающаяся миниатюризация электронных компонентов, таких как выводные рамки и разъемы, используемые в электротехнических/электронных устройствах и бортовых компонентах, вызывает появление заметных тенденций к сужению шага и уменьшению высоты элемента из медного сплава, формирующего электронный компонент. Меньший по размеру разъем характеризуется суженной шириной контактного штырька, что в результате приводит к получению меньшей формы, поэтому от используемого элемента из медного сплава требуется демонстрация высокой прочности в целях получения необходимых характеристик пружины. В данном отношении в числе медных сплавов относительно высокой прочностью и наилучшей стойкостью к релаксации напряжений характеризуется медный сплав, содержащий титан, (ниже в настоящем документе обозначаемый термином «титаново-медный материал»). Поэтому титаново-медный материал традиционно использовали в качестве элемента для элемента сигнальной системы.

Среди различных медных сплавов с точки зрения стойкости к релаксации напряжений титаново-медный материал представляет собой дисперсионно-твердеющий медный сплав, который характеризуется наличием хорошего баланса между прочностью и обрабатываемостью при изгибе и, в дополнение к этому, демонстрирует в особенности хорошо улучшенные характеристики. Поэтому были реализованы разработки, направленные на улучшение свойств, таких как прочность и обрабатываемость при изгибе, при одновременном сохранении стойкости к релаксации напряжений для титаново-медного сплава.

В публикации японской патентной заявки № 2014-185370 А (патентный документ 1) описывается лист из медного сплава на основе Cu-Ti, характеризующийся улучшенной обрабатываемостью при изгибе при одновременном сохранении высокой прочности и характеризующийся улучшенной стойкостью к усталостным нагрузкам при одновременном сохранении хорошей стойкости к релаксации напряжений, где медный сплав характеризуется композицией, содержащей от 2,0 до 5,0 мас.% Ti, от 0 до 1,5 мас.% Ni, от 0 до 1,0 мас.% Co, от 0 до 0,5 мас.% Fe, от 0 до 1,2 мас.% Sn, от 0 до 2,0 мас.% Zn, от 0 до 1,0 мас.% Mg, от 0 до 1,0 мас.% Zr, от 0 до 1,0 мас.% Al, от 0 до 1,0 мас.% Si, от 0 до 0,1 мас.% Р, от 0 до 0,05 мас.% В, от 0 до 1,0 мас.% Cr, от 0 до 1,0 мас.% Mn и от 0 до 1,0 мас.% V, при этом суммарный уровень содержания Sn, Zn, Mg, Zr, Al, Si, P, B, Cr, Mn и V среди указанных данных элементов составляет 3,0% и менее, а остальное представляют собой Cu и неизбежные примеси, причем лист из медного сплава обладает структурой металла, у которой максимальная ширина выделений зернограничной реакции, составляет 500 нм и менее, а плотность гранулированных выделений, имеющих диаметр, составляющий 100 нм и более, составляет 105/мм2 и менее в поперечном сечении, перпендикулярном направлению толщины.

В публикации японской патентной заявки № 2010-126777 А (патентный документ 2) описывается лист из медного сплава, характеризующийся улучшенной обрабатываемостью при изгибе при одновременном сохранении высокой прочности, где лист из медного сплава характеризуется композицией, содержащей от 1,2 до 5,0 мас.% Ti, остальное представляют собой Cu и неизбежные примеси, где средний размер кристаллических зерен находится в диапазоне от 5 до 25 мкм, и соотношение (максимальный размер кристаллических зерен – минимальный размер кристаллических зерен) / средний размер кристаллических зерен составляет 0,20 и менее, в котором максимальный размер кристаллических зерен представляет собой максимальное значение из средних значений размеров кристаллических зерен в соответствующих областях из множества областей, характеризующихся одними и теми же профилем и размерами, которые случайным образом выбираются на поверхности листа, минимальный размер кристаллических зерен представляет собой минимальное значение из числа средних значений размеров кристаллических зерен в соответствующих областях, а средний размер кристаллических зерен представляет собой среднее значение из средних значений кристаллических зерен в соответствующих областях, и где лист из медного сплава характеризуется ориентацией кристаллов, удовлетворяющей соотношению I{420}/I0{420} > 1,0, в котором I{420} представляет собой интенсивность рентгеновской дифракции для кристаллографической плоскости {420} на поверхности листа из медного сплава, а I0{420} представляет собой интенсивность рентгеновской дифракции для кристаллографической плоскости {420} у порошкообразного эталонного вещества чистой меди.

В публикации японской патентной заявки № 2008-308734 А (патентный документ 3) описывается материал листа из медного сплава, характеризующийся улучшенной обрабатываемостью при изгибе и улучшенной стойкостью к релаксации напряжений, а также улучшенным упругим последействием, где лист из медного сплава характеризуется композицией, содержащей от 1,0 до 5,0 мас.% Ti, остальное представляют собой Cu и неизбежные примеси, и где лист из медного сплава характеризуется ориентацией кристаллов, удовлетворяющей соотношению I{420}/I0{420} > 1,0, и характеризуется средним размером кристаллических зерен в диапазоне от 10 до 60 мкм.

В публикации японской патентной заявки № H07-258803 А (патентный документ 4) описывается способ производства высокопрочного медного сплава, характеризующегося улучшенной прочностью и улучшенной обрабатываемостью при изгибе, в результате корректирования производственных стадий от солюционирующей обработки до стадии холодной прокатки, причем способ включает подвергание медного сплава, содержащего от 0,01 до 4,0% Ti, и остальное Cu и неизбежные примеси, обработке, осуществляемой в следующем порядке: (1) первой солюционирующей обработки, проводимой в условиях термической обработки при температуре, составляющей 800°С и более, на протяжении 240 секунд и среднем размере кристаллических зерен, составляющем не более чем 20 мкм; (2) первой холодной прокатки, проводимой при степени обжатия, составляющей менее чем 80%; (3) второй солюционирующей обработки, проводимой в условиях термической обработки при температуре, составляющей 800°С и более, на протяжении 240 секунд и среднем размере зерен в диапазоне от 1 до 20 мкм и менее; (4) второй холодной прокатки, проводимой при степени обжатия, составляющей 50% и менее; и (5) состаривающей обработки при температуре в диапазоне от 300 до 700°С на протяжении периода времени в диапазоне от 1 часа до менее чем 15 часов.

Перечень цитирования

Источники патентной литературы

Патентный документ 1: публикация японской патентной заявки № 2014-185370 А.

Патентный документ 2: публикация японской патентной заявки № 2010-126777 А.

Патентный документ 3: публикация японской патентной заявки № 2008-308734 А.

Патентный документ 4: публикация японской патентной заявки № Н07-258803 А.

Сущность изобретения

Техническая проблема

В последнее время от электронных устройств требуется демонстрация повышенной надежности в дополнение к повышенной функциональности, и демонстрация повышенной надежности также требуется и от электронных компонентов, использованных для электронных устройств. В частности, термостойкость представляет собой один из важных показателей, от которого требуется демонстрация более высокого уровня, чем в предшествующем уровне техники. Титаново-медный материал, как это известно, характеризуется относительно лучшей стойкостью к релаксации напряжений. Однако, титаново-медные сплавы, раскрытые в патентных документах от 1 до 4, все еще не могут обеспечить достижения достаточной стойкости к релаксации напряжений, и, таким образом, существует потребность в дополнительном улучшении стойкости к релаксации напряжений.

С учетом вышеупомянутых проблем в настоящем раскрытии изобретения предлагаются титаново-медный материал, характеризующийся улучшенной стойкостью к релаксации напряжений, способ производства титаново-медного материала и электронный компонент, использующий титаново-медный материал.

Решение проблемы

Как это установил изобретатель настоящего изобретения в результате проведения интенсивных исследований, направленных на решение вышеупомянутых проблем, титаново-медный материал, демонстрирующий определенное соотношение между полюсными плотностями при <111>, <101> и <001> для обратной полюсной фигуры в направлении прокатки (RD), характеризуется улучшенной стойкостью к релаксации напряжений.

В одном аспекте в титаново-медном материале, соответствующем одному варианту осуществления настоящего изобретения, содержатся от 2,0 до 4,5 мас.% Ti и общее количество в диапазоне от 0 до 0,5 мас.%, по меньшей мере, одного элемента, выбранного из группы, состоящей из Fe, Co, Ni, Cr, Zn, Zr, P, B, Mo, V, Nb, Mn, Mg и Si, в качестве третьего элемента, остальное представляют собой медь и неизбежные примеси, причем полюсная плотность при <111> находится в диапазоне от 2,5 до 4,5, а полюсная плотность при <001> больше, чем полюсная плотность при <101> для обратной полюсной фигуры в направлении прокатки.

В одном аспекте способ производства титаново-медного материала, соответствующего одному варианту осуществления настоящего изобретения, включает отливку слитка из титаново-медного материала, содержащего от 2,0 до 4,5 мас.% Ti и общее количество в диапазоне от 0 до 0,5 мас.%, по меньшей мере, одного элемента, выбранного из группы, состоящей из Fe, Co, Ni, Cr, Zn, Zr, P, B, Mo, V, Nb, Mn, Mg и Si, в качестве третьего элемента, и остальное представляют собой медь и неизбежные примеси, горячую прокатку отлитого слитка; после этого проведение стадии холодной прокатки и последующей стадии конечной солюционирующей обработки, где стадия горячей прокатки включает обработку слитка так, что деформация сжатия за проход находится в диапазоне от 0,05 до 0,15, а скорость деформации для конечного прохода находится в диапазоне от 15,0 до 25,0, и стадия конечной солюционирующей обработки включает обработку при температуре нагревания (°С) в диапазоне от 52 × Х + 610 до 52 × Х + 680, где Х представляет собой добавляемое количество (мас.%) Ti, в течение времени выдерживания в диапазоне от 50 до 200 секунд.

Полезные эффекты от изобретения

В соответствии с настоящим изобретением возможно создать титаново-медный материал, характеризующийся улучшенной стойкостью к релаксации напряжений, способ производства титаново-медного материала и электронный компонент, использующий титаново-медный материал.

Краткое описание чертежей

Фиг. 1 представляет собой изображение для разъяснения принципа измерения в отношении степени релаксации напряжений.

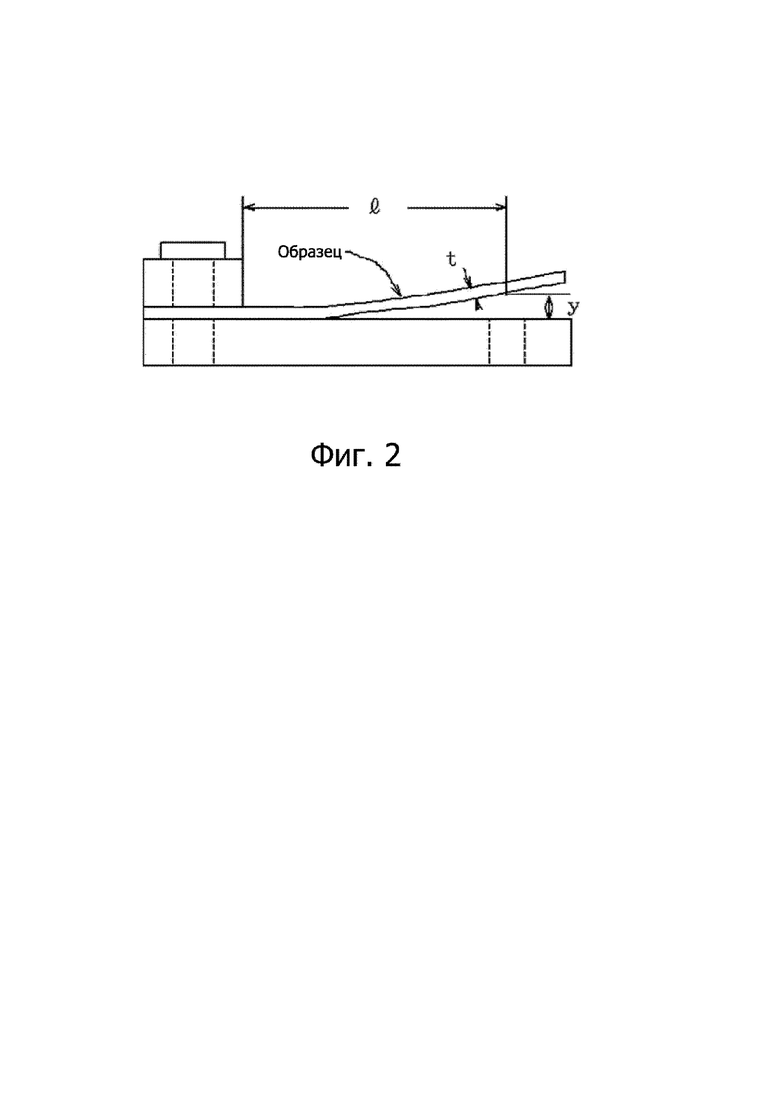

Фиг. 2 представляет собой изображение для разъяснения принципа измерения в отношении степени релаксации напряжений.

Описание предпочтительных вариантов осуществления

(Концентрация Ti)

Титаново-медный материал, соответствующий одному варианту осуществления настоящего изобретения, характеризуется концентрацией Ti в диапазоне от 2,0 до 4,5 мас.%. Титаново-медный материал характеризуется увеличенной прочностью и увеличенной электрической проводимостью в результате растворения Ti в матрице Cu при проведении солюционирующей обработки и в результате диспергирования в сплаве мелких выделений при проведении состаривающей обработки.

В случае концентрации Ti, составляющей менее чем 2,0 мас.%, осаждение выделений станет недостаточным, и любая желательная прочность не может быть получена. В случае концентрации Ti, составляющей более чем 4,5 мас.%, ухудшится обрабатываемость, и материал легко растрескается во время прокатки. С точки зрения баланса между прочностью и обрабатываемостью предпочтительная концентрация Ti находится в диапазоне от 2,5 до 3,5 мас.%.

(Третий элемент)

В титаново-медном материале, соответствующем одному варианту осуществления настоящего изобретения, содержится, по меньшей мере, один из третьих элементов, выбранных из группы, состоящей из Fe, Co, Ni, Cr, Zn, Zr, P, B, Mo, V, Nb, Mn, Mg и Si, в результате чего может быть дополнительно улучшена прочность. Однако, если общая концентрация третьих элементов, составляет более чем 0,5 мас.%, ухудшается обрабатываемость, и материал легко растрескается во время прокатки. Поэтому данные третьи элементы могут содержаться в общем количестве в диапазоне от 0 до 0,5 мас.%, и, учитывая баланс между прочностью и обрабатываемостью, титаново-медный материал предпочтительно содержит один или несколько вышеупомянутых элементов при общем количестве в диапазоне от 0,1 до 0,4 мас.%. Что касается каждого добавляемого элемента, то титаново-медный материал содержит от 0,01 до 0,15 мас.% каждого из Zr, P, B, V, Mg и Si, и от 0,01 до 0,3 мас.% каждого из Fe, Co, Ni, Cr, Mo, Nb и Mn, и от 0,01 до 0,5 мас.% Zn.

(Обратная полюсная фигура в направлении RD)

Титаново-медный материал, соответствующий одному варианту осуществления настоящего изобретения, характеризуется регулированием полюсной плотности при <111> в пределах определенного диапазона для обратной полюсной фигуры в направлении RD и постоянством соотношения между полюсными плотностями при <101> и <001>. Говоря более конкретно, полюсная плотность при <111> находится в диапазоне от 2,5 до 4,5, и полюсная плотность при <001> больше, чем полюсная плотность при <101>. Если обе из этих условий удовлетворены, то стойкость к релаксации напряжений может быть дополнительно улучшена.

Несмотря на отсутствие ясного понимания соотношения между обратной полюсной фигурой в направлении RD и стойкостью к релаксации напряжений полюсная плотность при <111>, менее чем 2,5 или более чем 4,5, не может улучшить стойкость к релаксации напряжений. Подобным образом, полюсная плотность при <001>, меньшая, чем полюсная плотность при <101>, не может улучшить стойкость к релаксации напряжений. Кроме того, даже в случае полюсной плотности при <111> в диапазоне от 2,5 до 4,5 полюсная плотность при <001>, меньшая, чем полюсная плотность при <101>, не может улучшить стойкость к релаксации напряжений, или даже в случае полюсной плотности при <001>, большей, чем полюсная плотность при <101>, полюсная плотность при <111>, менее чем 2,5 или более чем 4,5, не может улучшить стойкость к релаксации напряжений.

Несмотря на отсутствие ограничений нижеследующим полюсная плотность при <111> предпочтительно находится в диапазоне от 2,7 до 4,3, а более предпочтительно от 2,9 до 4,1. Полюсная плотность при <101> обычно находится в диапазоне от 0 до 2,5, а полюсная плотность при <001> обычно находится в диапазоне от 0,5 до 3,5.

В соответствии с использованием в настоящем документе термин «обратная полюсная фигура в направлении RD» относится к результату измерения для обратной полюсной фигуры в направлении RD при анализе ориентации кристаллов при использовании метода EBSD (дифракции отраженных электронов) для поверхности, подвергнутой прокатке, с использованием программного обеспечения для анализа (например, продукт OIM Analysis, доступный в компании TSL Solutions, Inc.), прилагаемое к методу EBSD. Обратные полюсные фигуры могут быть получены для направления ND, направления RD и направления TD. Однако, в данном варианте осуществления обратную полюсную фигуру в направлении RD используют с учетом оси напряжения, используемой при оценке стойкости к релаксации напряжений. Как это необходимо отметить, полюсная плотность в состоянии, в котором ориентация кристаллов является случайной, составляет 1.

В данном варианте осуществления для измерения при использовании метода ДОРЭ используют следующие далее условия:

(а) Условия в методе SEM (сканирующий электронный микроскоп)

- Условия для пучка: ускоряющее напряжение 15 кВ и электрический ток облучения 5 × 10– 8 А;

- Рабочее расстояние: 25 мм;

- Поле наблюдения: 150 мкм× 150 мкм;

- Поверхность наблюдения: поверхность, подвергнутая прокатке;

- Предварительная обработка поверхности наблюдения: структуре дают возможность проявиться в результате проведения электрохимической полировки в растворе 67% фосфорной кислоты + 10% серной кислоты + вода в условиях при 15 В в течение 60 секунд.

(b) Условия в методе EBSD

- Программа измерения: база данных OIM;

- Программа анализа данных: OIM Analysis (версия 5.3); и

- Ширина шага: 0,25 мкм.

(Стойкость к релаксации напряжений)

Титаново-медный материал, соответствующий одному варианту осуществления настоящего изобретения, может характеризоваться улучшенной стойкостью к релаксации напряжений. В одном варианте осуществления материал имеет степень релаксации напряжений, равную 10% и менее после выдерживания титаново-медного материала при 300°С в течение 10 часов.

(Средний размер кристаллических зерен)

В одном варианте осуществления титаново-медного сплава, соответствующего настоящему изобретению, с точки зрения улучшения прочности, обрабатываемости при изгибе и усталостных характеристик при достижении хорошего баланса предпочтительно регулировать средний размер кристаллических зерен на поверхности, подвергнутой прокатке, в диапазоне от 2 до 30 мкм, более предпочтительно в диапазоне от 2 до 15 мкм, а еще более предпочтительно в диапазоне от 2 до 10 мкм.

Термин «средний размер кристаллических зерен» относится к среднему размеру кристаллических зерен в случае, когда разность ориентаций 5° и более рассматривают в качестве границы кристаллических зерен путем анализа ориентации кристаллов при использовании метода EBSD (дифракции отраженных электронов) для поверхности, подвергнутой прокатке, при использовании программного обеспечения для анализа (например, продукт OIM Analysis, доступного в компании TSL Solutions), прилагаемое к методу EBSD, как и в случае среднего размера кристаллических зерен для вычисления коэффициента вариации размера кристаллических зерен в соответствии с представленным выше описанием изобретения.

(0,2%-ный предел текучести)

В одном варианте осуществления титаново-медный материал, соответствующий варианту осуществления настоящего изобретения, может достигать 0,2%-ного предела текучести, составляющего 800 МПа и более, в направлении, параллельном направлению прокатки. 0,2%-ный предел текучести титаново-медного материала, соответствующего настоящему изобретению, составляет 850 МПа и более в одном предпочтительном варианте осуществления, 900 МПа и более в одном более предпочтительном варианте осуществления и 950 МПа и более в одном еще более предпочтительном варианте осуществления.

С точки зрения целевой прочности настоящего изобретения на верхнее предельное значение 0,2%-ного предела текучести конкретных ограничений не накладывают. Однако, применительно к трудовым затратам и издержкам производства верхнее предельное значение обычно составляет 1200 МПа и менее, а более часто 1100 МПа и менее.

В настоящем изобретении 0,2%-ный предел текучести титанового-медного материала в направлении, параллельном направлению прокатки, измеряют в соответствии с документом JIS-Z2241 (2011) (метод испытания металлического материала на растяжение).

(Толщина титаново-медного материала)

В одном варианте осуществления титаново-медный материал, соответствующий настоящему изобретению, может характеризоваться толщиной, составляющей 1,0 мм и менее, в одном типичном варианте осуществления он может характеризоваться толщиной в диапазоне от 0,02 до 0,8 мм, а в одном более типичном варианте осуществления он может характеризоваться толщиной в диапазоне от 0,05 до 0,5 мм.

(Применимость)

Титаново-медный материал, соответствующий настоящему изобретению, может быть переработан в различные продукты из меди, такие как пластины, полосы, трубы, стержни и проволоки. Титаново-медный материал, соответствующий настоящему изобретению, предпочтительно может быть использован в качестве проводящего материала или материала пружины в электронных деталях, включающих нижеследующее, но не ограничивающихся только этим: переключатели, разъемы, модули видеокамеры с автоматической фокусировкой, штепсели, зажимы (в частности, зажимы аккумулятора) и реле. Данные электронные компоненты могут быть использованы, например, в качестве бортовых компонентов или компонентов для электротехнических/электронных устройств.

(Способ производства)

В настоящем документе способ производства титаново-медного материала, соответствующего одному варианту осуществления настоящего изобретения, включает отливку слитка из титаново-медного материала, содержащего от 2,0 до 4,5 мас.% Ti и общее количество в диапазоне от 0 до 0,5 мас.%, по меньшей мере, одного элемента, выбранного из группы, состоящей из Fe, Co, Ni, Cr, Zn, Zr, P, B, Mo, V, Nb, Mn, Mg и Si, в качестве третьего элемента, остальное представляют собой медь и неизбежные примеси, горячую прокатку отлитого слитка; после этого проведение стадии холодной прокатки и последующей стадии конечной солюционирующей обработки. Ниже в настоящем документе будет последовательно описываться для каждой стадии подходящий для использования пример производства титаново-медного материала, соответствующего данному варианту осуществления.

<Производство слитка>

Производство слитка в результате плавления и разливки в основном проводят в вакууме или в атмосфере инертного газа. Если во время плавления добавленный элемент остается в нерасплавленном состоянии, он не оказывает эффективного воздействия на улучшение прочности. Поэтому в целях исключения нерасплавленных остатков третьих элементов, характеризующихся высокой температурой плавления, таких как Fe или Cr, после добавления элемента необходимо провести достаточное перемешивание, а после этого выдерживание на протяжении определенного периода времени. С другой стороны, поскольку элемент Ti является относительно растворимым в Cu, он может быть добавлен после плавления третьего элемента. Поэтому в целях производства слитка к Cu добавляют, по меньшей мере, один элемент, выбранный из группы, состоящей из Fe, Co, Ni, Cr, Zn, Zr, P, B, Mo, V, Nb, Mn, Mg и Si, таким образом, чтобы их общее количество находилось в диапазоне от 0 до 0,5 мас.%, а после этого добавляют Ti таким образом, чтобы включить его в количестве в диапазоне от 2,0 до 4,5 мас.%.

<Гомогенизирующий отжиг и горячая прокатка>

В связи с тем, что твердеющие материалы сегрегации и кристаллизации, полученные во время производства слитка, являются хрупкими, желательно обеспечивать их максимальное растворение в исходной фазе для придания им меньшего размера, а по возможности в максимальной степени исключить их путем гомогенизирующего отжига. Это обуславливается эффективностью предотвращения появления трещин вследствие изгибания. Говоря более конкретно, после стадии производства слитка предпочтительными являются проведение гомогенизирующего отжига путем нагревания до температуры в диапазоне от 900 до 970°С в течение от 3 до 24 часов, а после этого предпочтительное проведение горячей прокатки. В целях предотвращения жидко-металлического охрупчивания предпочтительными являются температура 960°С и менее, до и во время горячей прокатки и предпочтительно температура 700°С и более, при проходе от первоначальной толщины до общей степени обжатия 80%.

В настоящем варианте осуществления деформация сжатия за проход находится в диапазоне от 0,05 до 0,15, а скорость деформации для конечного прохода находится в диапазоне от 15,0 до 25,0/с, а в одном предпочтительном варианте осуществления от 18,0 до 22,0/с. Это позволяет контролировать полюсную плотность при <111> и соотношение между полюсными плотностями при <101> и <001> для обратной полюсной фигуры в направлении RD на уровне вышеупомянутых диапазонов. Деформация сжатия при расчете за проход может быть рассчитана в результате деления деформации сжатия η = ln {(площадь поперечного сечения до горячей прокатки)/(площадь поперечного сечения после горячей прокатки)} на общее количество проходов при горячей прокатке. Кроме того, скорость деформации ε (/с) рассчитывают на основании следующего далее уравнения (1):

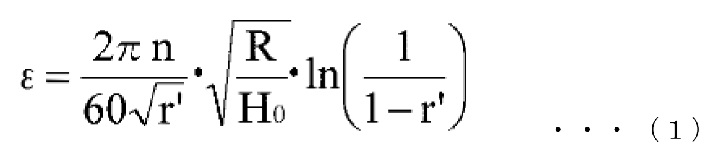

[Уравнение 1]

где Н0 представляет собой толщину листа (мм) на стороне входа, n представляет собой скорость вращения (об./мин) раскатного валка, R представляет собой радиус (мм) раскатного валка, а r’ представляет собой степень обжатия ((толщина листа на стороне входа) – (толщина листа на стороне выхода) / толщина листа на стороне входа).

<Холодная прокатка и отжиг>

После горячей прокатки проводят холодную прокатку. Степень обжатия при холодной прокатке обычно составляет 60% и более. Степень обжатия за проход может быть получена в соответствии со следующим далее уравнением (2), где Т0 представляет собой толщину слитка до прокатки при расчете на один проход, а Т представляет собой толщину слитка по завершении прокатки при расчете на один проход.

Степень обжатия (%) = {(T0 – T) / T0} × 100 ⋅⋅⋅ (2)

После этого может быть проведен отжиг. Отжиг обычно проводят при 900°С в течение от 1 до 5 минут. Холодная прокатка и отжиг по мере надобности могут быть повторены.

<Первая солюционирующая обработка>

Первую солюционирующую обработку предпочтительно проводят после повторения при необходимости холодной прокатки и отжига. В данном случае причина предварительного проведения солюционирующей обработки заключается в уменьшении нагрузки на конечную солюционирующую обработку. То есть, при конечной солюционирующей обработке она не является термической обработкой для растворения зерен второй фазы, т.к. растворение уже достигнуто, таким образом, достаточно вызвать рекристаллизацию при одновременном сохранении данного состояния и, таким образом, возможно проведение легкой термической обработки. Говоря более конкретно, первая солюционирующая обработка может быть проведена при температуре нагревания в диапазоне от 850 до 900°С на протяжении от 2 до 10 минут. В данном случае предпочтительным является увеличение скорости нагревания и скорости охлаждения по возможности в наибольшей степени таким образом, чтобы зерна второй фазы не формировали бы выделений. Как это необходимо отметить, первая солюционирующая обработка может и не проводиться.

<Промежуточная прокатка>

После этого проводят промежуточную прокатку. Степень обжатия для промежуточной прокатки обычно составляет 60% и более.

<Конечная солюционирующая обработка>

При конечной солюционирующей обработке желательным является полное растворение выделений. Однако, в случае проведения нагревания при повышенной температуре вплоть до полного исключения выделений кристаллические зерна будут иметь тенденцию к укрупнению. Поэтому температура нагревания является близкой к пределу растворимости в твердом растворе композиции зерен второй фазы. Говоря более конкретно, при обозначении добавляемого количества (мас.%) Ti символом Х температура нагревания (°С) находится в диапазоне от 52 × Х + 610 до 52 × Х + 680.

В случае, если температура нагревания составляет менее, чем 52 × Х + 610, это будет вызывать отсутствие рекристаллизации, а в случае если температура нагревания составляет более, чем 52 × Х + 680, размер кристаллических зерен укрупнится. В обоих случаях, в конечном счете, прочность титаново-медного материала уменьшается.

Полюсная плотность при <111> и соотношение между полюсными плотностями при <101> и <001> для обратной полюсной фигуры в направлении RD могут контролироваться в результате корректирования времени нагревания при конечной солюционирующей обработке. Время нагревания может, например, находиться в диапазоне от 50 до 200 секунд, а обычно от 90 до 180 секунд.

<Чистовая холодная прокатка>

За конечной солюционирующей обработкой проводят чистовую холодную прокатку. Чистовая холодная прокатка может увеличить прочность. Для получения хорошей стойкости к релаксации напряжений степень обжатия предпочтительно находится в диапазоне от 5 до 50%, а более предпочтительно от 20 до 40%.

<Состаривающая обработка>

За чистовой холодной прокаткой проводят состаривающую обработку. Предпочтительно ее проводят в результате нагревания при температуре материала в диапазоне от 300 до 500°С в течение от 1 до 50 часов, а более предпочтительно нагревания при температуре материала в диапазоне от 350 до 450°С в течение от 10 до 30 часов. Состаривающую обработку предпочтительно проводят в инертной атмосфере, такой как Ar, N2 и H2, в целях подавления образования оксидной пленки.

Обобщая вышеизложенное, можно сказать, что способ производства титаново-медного материала, соответствующий варианту осуществления настоящего изобретения, включает:

стадию отливки слитка из титаново-медного материала, содержащего от 2,0 до 4,5 мас.% Ti и общее количество в диапазоне от 0 до 0,5 мас.%, по меньшей мере, одного элемента, выбранного из группы, состоящей из Fe, Co, Ni, Cr, Zn, Zr, P, B, Mo, V, Nb, Mn, Mg и Si, в качестве третьего элемента, остальное представляют собой медь и неизбежные примеси;

стадию горячей прокатки для обработки отлитого слитка таким образом, что деформация сжатия за проход находится в диапазоне от 0,15 до 0,30, а максимальная скорость деформации при температуре в диапазоне от 700 до 900°С находится в диапазоне от 2,0 до 6,0/с; и

конечную солюционирующую обработку для обработки слитка при температуре нагревания (°С) в диапазоне от 52 × Х + 610 до 52 × Х + 680 при времени выдерживания в диапазоне от 5 до 50 секунд, где Х представляет собой добавляемое количество (мас.%) Ti.

Специалисту в данной области техники будет понятно, что между вышеупомянутыми стадиями возможно осуществление таких стадий, как шлифование, полировка и дробеструйная обработка для удаления окисной окалины на поверхности.

Специалисту в данной области техники будет понятно, что между вышеупомянутыми стадиями возможно осуществление таких стадий как шлифование, полировка и дробеструйная обработка для удаления оксидной окалины на поверхности.

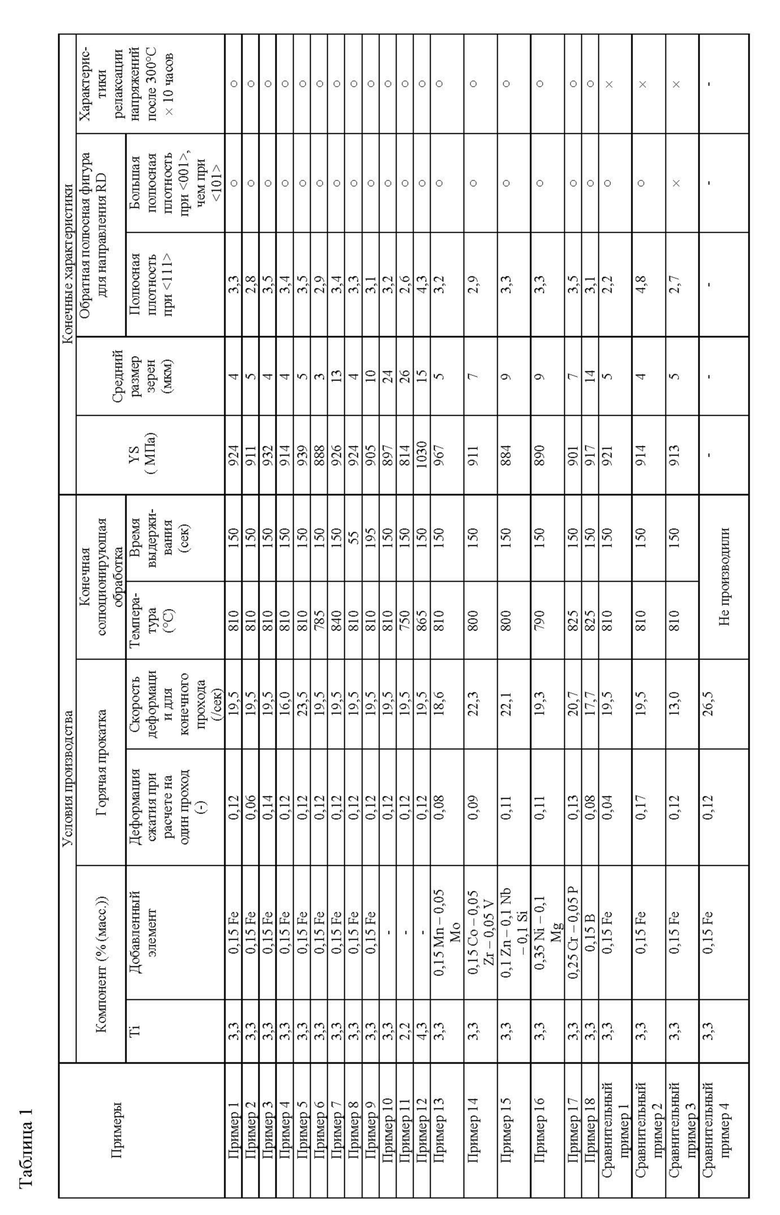

Примеры

Каждый сплав содержит компоненты, которые показаны в таблице 1, остальное представляют собой медь и неизбежные примеси. Сплав использовали в качестве экспериментального материала для исследования воздействия условий производства сплавов, горячей прокатки и конечной солюционирующей обработки на полюсную плотность при <111> и соотношение между полюсными плотностями при <101> и <001> для обратной полюсной фигуры в направлении RD и на стойкость к релаксации напряжений.

Сначала 2,5 кг электролитической меди расплавляли в печи для вакуумной плавки и добавляли каждый третий элемент при доле каждого компонента в смеси, которая продемонстрирована в таблице 1, а после этого добавляли Ti при доле компонента в смеси, которая продемонстрирована в таблице 1. После выдержки в течение времени после добавления достаточного для отсутствия нерасплавленного остатка добавленных элементов, расплав подавали в литейную форму в атмосфере Ar для производства слитков приблизительно по 2 кг каждый.

Слиток подвергали гомогенизирующему отжигу при 950°С в течение 3 часов с последующей горячей прокаткой при температуре в диапазоне от 900 до 950°С для получения горячекатаного листа, имеющего толщину 10 мм. После удаления окалины в результате обтачивания повторяли холодную прокатку и отжиг для получения необработанной полосы толщиной 2,0 мм и проводили первую солюционирующую обработку необработанной полосы. Первую солюционирующую обработку проводили в результате нагревания при 850°С в течение 10 минут, а после этого охлаждения в воде. После этого проводили промежуточную холодную прокатку с последующей конечной солюционирующей обработкой и последующим охлаждением в воде. Вслед за этим после удаления окалины в результате травления проводили чистовую холодную прокатку при степени обжатия 25% для получения толщины листа 0,1 мм и, в заключение, проводили состаривающую обработку при 400°С в течение 15 часов для получения каждого образца из примеров и сравнительных примеров.

Для получения образцов были проведены следующие оценки.

(0,2%-ный предел текучести)

Готовили каждый образец в соответствии с документом JIS 13B и при использовании устройства для испытания на растяжение в соответствии с представленным выше методом измерения измеряли 0,2%-ный предел текучести в направлении, параллельном направлению прокатки.

(Средний размер кристаллических зерен)

После полирования и декапирования поверхности листа (поверхности, подвергнутой прокатке) для каждого образца измеряли средний размер кристаллических зерен путем анализа ориентации кристаллов при использовании метода EBSD (дифракции отраженных электронов) (например, продукт OSL Analysis, доступный в компании TSL Solutions), с использованием программного обеспечения для анализа, прилагаемого к методу EBSD, причем в качестве границы кристаллических зерен рассматривали разницу ориентаций, составляющую 5° и более.

(Обратная полюсная фигура)

Измерение для обратной полюсной фигуры в направлении RD проводили в результате анализа ориентации кристаллов при использовании метода EBSD (дифракции отраженных электронов) в отношении поверхности, подвергнутой прокатке, используя программное обеспечение для анализа, прилагаемое к методу EBSD, (например, продукт OIM Analysis, доступный в компании TSL Solutions), и оценивали полюсные плотности при <111>, <101>, <001>. Случай полюсной плотности при <001>, большей, чем полюсная плотность при <101>, определяли как «○», а случай полюсной плотности при <001>, меньшей или равной в сопоставлении с полюсной плотностью при <001>, определяли как «×».

(Стойкость к релаксации напряжений)

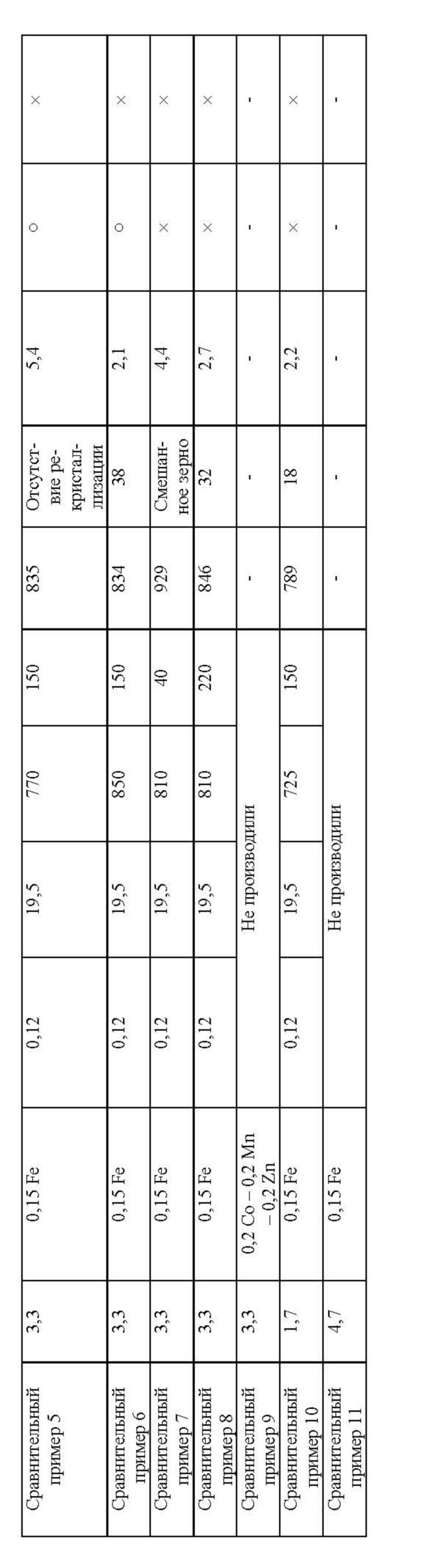

Измеряли степень релаксации напряжений после выдерживания каждого образца при 300°С в течение 10 часов. Каждый образец в виде полосы, имеющей ширину 10 мм и длину 100 мм, отбирали таким образом, чтобы продольное направление образца было параллельным направлению прокатки. Как это продемонстрировано на фиг. 1, к образцу в положении l = 50 мм в качестве рабочей точки применяли отклонение у0 для приложения напряжения (s), соответствующего 80% от 0,2%-ного предела текучести в направлении прокатки. Значение у0 определяли при использовании следующего далее уравнения:

у0 = (2 / 3)⋅l2⋅s/(E⋅t), в котором:

Е представляет собой модуль Юнга в направлении прокатки, а t представляет собой толщину образца. После нагревания при 300°С в течение 10 часов нагрузку удаляли и как это продемонстрировано на фиг. 2, измеряли величину необратимой деформации (высоты) у для вычисления степени релаксации напряжений {[y (мм) / у0 (мм)] × 100 (%)}.

В случае степени релаксации напряжений, составляющей 10% и менее, стойкость к релаксации напряжений рассматривалась как хорошая (о).

В каждом из примеров от 1 до 18 степень релаксации напряжений после выдерживания при 300°С на протяжении 10 часов составляла 10% и менее, что указывает на улучшенную стойкость к релаксации напряжений.

С другой стороны, в сравнительном примере 1 деформация сжатия за проход была слишком маленькой, и, таким образом, полюсная плотность при <111> составляла менее, чем 2,5, так что в сопоставлении с примерами от 1 до 18 не могла быть получена улучшенная стойкость к релаксации напряжений. В сравнительном примере 2 деформация сжатия при расчете на один проход была слишком большая, и, таким образом, полюсная плотность при <111> значительно сильно превышала 4,5, так что в сопоставлении с примерами изобретения от 1 до 18 не могла быть получена улучшенная стойкость к релаксации напряжений.

В сравнительном примере 3 скорость деформации для конечного прохода была слишком маленькой, так что полюсная плотность при <001> составляла менее, чем полюсная плотность при <101>, в результате чего в сопоставлении с примерами от 1 до 18 не могла быть получена улучшенная стойкость к релаксации напряжений. В сравнительном примере 4 скорость деформации для конечного прохода была слишком большой, так что профиль во время прокатки была неудовлетворительным, в результате чего производство было невозможным.

В сравнительном примере 5 температура конечной солюционирующей обработки была слишком низкой, и, таким образом, полюсная плотность при <111> составляла более, чем 4,5, так что в сопоставлении с примерами от 1 до 18 не могла быть получена улучшенная стойкость к релаксации напряжений. В сравнительном примере 6 температура конечной солюционирующей обработки была слишком высокой, и, таким образом, полюсная плотность при <111> составляла менее, чем 2,5, так что в сопоставлении с примерами от 1 до 18 не могла быть получена улучшенная стойкость к релаксации напряжений.

В сравнительном примере 7 время выдерживания при конечной солюционирующей обработке было слишком коротким, так что размер кристаллических зерен относился к типу смешанного зерна, и полюсная плотность при <001> была меньшей, чем полюсная плотность при <101>, в результате чего в сопоставлении с примерами от 1 до 18 не могла быть получена улучшенная стойкость к релаксации напряжений. В сравнительном примере 8 время выдерживания при конечной солюционирующей обработке было слишком продолжительным, размер кристаллических зерен укрупнялся, и полюсная плотность при <001> была меньшей, чем полюсная плотность при <101>, в результате чего в сопоставлении с примерами от 1 до 18 не могла быть получена улучшенная стойкость к релаксации напряжений.

Сравнительные примеры от 9 до 11 демонстрируют случаи, в которых добавляемое количество титана или третьего элемента было ненадлежащим. В сравнительных примерах 9 и 11 количества, соответственно, добавляемого элемента и титана были слишком большими, так что во время горячей прокатки происходило растрескивание, и, таким образом, производство было невозможным. В сравнительном примере 10 добавляемое количество Ti было слишком маленьким, так что полюсная плотность при <111> составляла менее чем 2,5, и полюсная плотность при <001> была меньшей, чем полюсная плотность при <101>, в результате чего в сопоставлении с примерами от 1 до 18 не могла быть получена улучшенная стойкость к релаксации напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ, СПОСОБ ПРОИЗВОДСТВА ТИТАНОВО-МЕДНОГО МАТЕРИАЛА И ЭЛЕКТРОННЫЙ КОМПОНЕНТ | 2019 |

|

RU2795791C2 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2018 |

|

RU2691007C1 |

| ТИТАНОВО-МЕДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2018 |

|

RU2690737C1 |

| ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2016 |

|

RU2704986C2 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2016 |

|

RU2676197C1 |

| ТИТАНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ДАВЛЕНИЕМ | 2016 |

|

RU2724272C2 |

| ПРОВОЛОКА ИЗ ТИТАНОВОГО СПЛАВА α+β-ТИПА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ ТИТАНОВОГО СПЛАВА α+β-ТИПА | 2019 |

|

RU2759814C1 |

| МЕДНЫЙ СПЛАВ | 2005 |

|

RU2383641C2 |

| α-β ТИТАНОВЫЙ СПЛАВ | 2016 |

|

RU2695852C2 |

| ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2752094C1 |

Изобретение относится к титаново-медным материалам и может быть использовано для изготовления электронных компонентов, таких как разъемы, зажимы аккумуляторов, штепсели, реле, переключатели, модули видеокамер с автоматической фокусировкой и т.д. Титаново-медный материал содержит от 2,0 до 4,5 мас.% Ti, по меньшей мере один элемент, выбранный из группы, состоящей из Fe, Co, Ni, Cr, Zn, Zr, P, B, Mo, V, Nb, Mn, Mg и Si, общим количеством от 0 до 0,5 мас.%, остальное – медь и неизбежные примеси, причем материал имеет текстуру, полюсная плотность которой при <111> находится в диапазоне от 2,5 до 4,5, а полюсная плотность при <001> больше, чем полюсная плотность при <101> для обратной полюсной фигуры в направлении прокатки. Изобретение направлено на повышение стойкости изделий из титаново-медного сплава к релаксации напряжений. 3 н. и 3 з.п. ф-лы, 2 ил., 1 табл., 18 пр.

1. Титаново-медный материал, который содержит от 2,0 до 4,5 мас.% Ti, общее количество от 0 до 0,5 мас.%, по меньшей мере, одного элемента, выбранного из группы, состоящей из Fe, Co, Ni, Cr, Zn, Zr, P, B, Mo, V, Nb, Mn, Mg и Si в качестве третьего элемента, и остальное представляет собой медь и неизбежные примеси, причем полюсная плотность при <111> находится в диапазоне от 2,5 до 4,5, а полюсная плотность при <001> больше, чем полюсная плотность при <101> для обратной полюсной фигуры в направлении прокатки.

2. Титаново-медный материал по п. 1, который имеет степень релаксации напряжений 10% и менее, после выдерживания титаново-медного материала при 300°С в течение 10 часов.

3. Титаново-медный материал по п. 1 или 2, в котором при анализе ориентации кристаллов при использовании метода EBSD для поверхности, подвергнутой прокатке, средний размер кристаллических зерен находится в диапазоне от 2 до 30 мкм при условии, что в качестве границы кристаллических зерен принимают разницу ориентаций, составляющую 5° и более.

4. Титаново-медный материал по любому из пп. 1-3, который имеет 0,2%-ный условный предел текучести в направлении, параллельном направлению прокатки, составляющий 800 МПа и более, при проведении испытания на растяжение в соответствии с документом JIS-Z2241 (2011).

5. Электронный компонент, содержащий титаново-медный материал по любому из пп. 1-4.

6. Способ производства титаново-медного материала, который включает отливку слитка из титаново-медного материала, содержащего от 2,0 до 4,5 мас.% Ti, общее количество от 0 до 0,5 мас.%, по меньшей мере, одного элемента, выбранного из группы, состоящей из Fe, Co, Ni, Cr, Zn, Zr, P, B, Mo, V, Nb, Mn, Mg и Si в качестве третьего элемента, и остальное представляет собой медь и неизбежные примеси, и горячую прокатку отлитого слитка, затем проведение стадии холодной прокатки и последующей стадии конечной солюционирующей обработки,

причем стадия горячей прокатки включает обработку слитка таким образом, что деформация сжатия за проход находится в диапазоне от 0,05 до 0,15, а скорость деформации для конечного прохода находится в диапазоне от 15,0 до 25,0/с, и

стадию конечной солюционирующей обработки, которая включает обработку при температуре нагревания (°С) в диапазоне от 52 × Х + 610 до 52 × Х + 680, где Х представляет собой добавляемое количество (мас.%) Ti, в течение времени выдерживания от 50 до 200 секунд.

| US 2014283963 A1, 25.09.2014 | |||

| JP 2013204140 A, 07.10.2013 | |||

| JP H07258803 A, 09.10.1995 | |||

| KR 101875806 B1, 02.08.2018 | |||

| CN 100406597 C, 30.07.2008 | |||

| СПЛАВ НА ОСНОВЕ МЕДИ | 2006 |

|

RU2330077C2 |

Авторы

Даты

2023-05-05—Публикация

2019-10-17—Подача