ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к титановому композиционному материалу и титановому материалу для горячей обработки давлением.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Титановый материал обладает превосходными свойствами, такими как коррозионная стойкость, стойкость к окислению, сопротивление усталости, сопротивление водородному охрупчиванию и свойства блокирования нейтронов. Эти свойства могут быть достигнуты путем добавления к титану различных легирующих элементов.

[0003] Поскольку титановый материал имеет малый вес и отличную коррозионную стойкость, он используется, например, на электростанциях для охлаждаемых морской водой конденсаторов, в теплообменниках для установок опреснения морской воды, в реакторах химических заводов, а также для холодильников и т.п.

[0004] Технически чистый титан показывает превосходную коррозионную стойкость, в частности в средах, включающих нитраты или хроматы и т.п., а также в средах, включающих морскую воду или ионы хлора и т.п. Однако в средах, содержащих соляную кислоту, серную кислоту и т.п., высокой коррозионной стойкости ожидать нельзя, а в средах, содержащих ионы хлора и т.п., иногда происходит щелевая коррозия.

[0005] Поэтому разрабатываются различные виды сплавов, такие как Ti-0,2Pd (Классы 7, 11 ASTM), в которых к титану добавлены малые количества элементов платиновой группы (Ru, Rh, Pd, Os, Ir, Pt и т.п.). Кроме того, также разрабатываются коррозионностойкие титановые сплавы, которые являются недорогими и обладают превосходной коррозионной стойкостью, такие как Ti-0,5Ni-0,05Ru, в котором Ni и Ru заменяют Pd.

[0006] Титановый материал обладает превосходной удельной прочностью и коррозионной стойкостью, и, следовательно, развивается использование титанового материала в авиастроении, и титановый материал также широко используется для выхлопных систем автомобилей и двухколесных транспортных средств. В частности, с точки зрения сокращения веса транспортных средств технически чистый титановый материал Класса 2 JIS используется вместо обычного материала из нержавеющей стали для производства двухколесных транспортных средств. В дополнение, в последние годы вместо технически чистого титанового материала Класса 2 JIS используется термостойкий титановый сплав с более высокой термостойкостью. Кроме того, титановый материал также используется для глушителей, в которых установлен катализатор, используемый при высокой температуре, с целью удаления вредных компонентов, присутствующих в выхлопном газе.

[0007] Температура выхлопного газа превышает 700°C, а в некоторых случаях его температура временно достигает 800°C. Следовательно, материал, который будет использоваться для выхлопной системы, обязан иметь прочность, стойкость к окислению и т.п. при температуре около 800°C, и, кроме того, важным является индекс высокотемпературной термостойкости относительно скорости ползучести при 600-700°C.

[0008] С другой стороны, чтобы улучшить жаропрочность таких термостойких титановых сплавов, необходимо добавлять элементы, которые улучшают жаропрочность и стойкость к окислению, такие как Al, Cu и Nb, и стоимость термостойких титановых сплавов является высокой по сравнению с технически чистым титаном.

[0009] JP2001-234266A (патентный документ 1) раскрывает титановый сплав, который обладает превосходной холодной обрабатываемостью и жаропрочностью и который содержит Al: 0,5-2,3% (в данном описании, если явно не указано иное, «%» в химическом составе означает «массовый процент»).

[0010] JP2001-89821A (патентный документ 2) раскрывает титановый сплав, который обладает превосходной стойкостью к окислению и коррозионной стойкостью и который содержит Fe: больше чем 1% до 5% и O (кислород): 0,05-0,75%, а также содержит Si: от 0,01×e0,5[Fe] до 5×e-0,5[Fe] (где [Fe] означает содержание (мас.%) железа в сплаве, а «e» означает основание натурального логарифма).

[0011] JP2001-234266A (патентный документ 3) раскрывает плиту из термостойкого титанового сплава, который обладает превосходной холодной обрабатываемостью и который содержит Al: 0,30-1,50% и Si: 0,10-1,0%, а также способ производства этой плиты из термостойкого титанового сплава.

[0012] JP2009-68026A (патентный документ 4) раскрывает титановый сплав, который содержит Cu: 0,5-1,8%, Si: 0,1-0,6%, и О: 0,1% или меньше и, при необходимости, содержит Nb: 0,1-1,0%, а остальное – Ti и неизбежные примеси, и имеет на своей поверхности покрытие в виде защитной пленки.

[0013] В дополнение, JP2013-142183A (патентный документ 5) раскрывает титановый сплав, который обладает превосходной жаропрочностью при 700°C и стойкостью к окислению при 800°C, который содержит Si: 0,1-0,6%, Fe: 0,04-0,2% и O: 0,02-0,15% и в котором суммарное содержание Fe и O составляет 0,1-0,3%, а остальное – Ti и неизбежные примесные элементы.

[0014] Титановый продукт для промышленного использования в виде холоднокатаных листа или плиты (именуемый в дальнейшем «листовой прокат») (например, холоднокатаный листовой прокат из технически чистого титана) используется, например, путем формования листового проката до заданной формы, например, в случае пластинчатого теплообменника или сепаратора топливного элемента (ТЭ), и их применения все больше расширяются. Следовательно, в дополнение к формуемости, титановому холоднокатаному листовому прокату для промышленного использования также требуется утончение, которое достигается повышением предела усталости, а также высокая дополнительная среда (под высокой нагрузкой).

[0015] С другой стороны, аналогично другим металлическим материалам, в случае чистого титана существует обратное соотношение между пластичностью, которая определяет формуемость, и прочностью (пределом усталости).

[0016] JP2008-195994A (патентный документ 6) раскрывает способ, которым выполняют поверхностную модификацию продукта из титана для улучшения предела усталости, путем выполнения процесса плазменного азотирования, при котором берут изделие из любого из чистого титана, титанового сплава α-типа, титанового сплава β-типа и титанового сплава α+β-типа в качестве объекта обработки для формирования упрочненного слоя на поверхности объекта обработки, а затем удаляют слой соединения, который присутствует на поверхности упрочненного слоя, путем выполнения бомбардировки одним или более видами мелких частиц после процесса плазменного азотирования.

[0017] JP2013-76110A (патентный документ 7) раскрывает способ поверхностной обработки поверхности подложки, состоящей из титанового сплава и титана, включающий в себя стадию А подвергания поверхности подложки из титанового сплава и титана обдувке мелкими частицами, стадию B выполнения первой термической обработки в диапазоне температур T1, стадию C выполнения второй термической обработки в диапазоне температур T2 и стадию D выполнения третьей термической обработки в диапазоне температур T3, которые выполняют в указанном порядке, который удовлетворяет соотношению T1 > T2 > T3 и в котором диапазон T1 является диапазоном от 900 до 1000°C. Таким образом, этот способ поверхностной обработки улучшает предел усталости путем формирования в области около поверхности титанового материала аморфного слоя, слоя мелкодисперсных зерен (α-фаза; диаметр зерна: приблизительно 300 нм), слоя субмикронных зерен (α-фаза; диаметр зерна: приблизительно 500 нм) и слоя микронных зерен (β-фаза; диаметр зерна: приблизительно 3000 нм) в этом порядке со стороны поверхности.

[0018] Технически чистый титан содержит α-фазу с гексагональной плотноупакованной (ГПУ) структурой в качестве главной составляющей, и известно, что если в α-фазе поглощается большое количество водорода, то будут образовываться гидриды, и технически чистый титан станет хрупким. Следовательно, в зависимости от среды эксплуатации в некоторых случаях случайно происходит поглощение технически чистым титаном водорода, в результате чего он становится хрупким и разрушается. Например, в непатентном документе 1 описываются инциденты, вызванные поглощением водорода на установке, работающей с неокисляющей кислотой или в среде аммиака-мочевины, а также в среде газообразного водорода. Следовательно, предлагается продукт из титанового сплава, который обладает превосходной стойкостью к водородному охрупчиванию.

[0019] JP2013-163840A (патентный документ 8) раскрывает титановый сплав, который обладает большим относительным удлинением при разрыве и который содержит 50 об.% или более β-фазы и содержит 500-6000 миллионных долей (млн-1) водорода, а также описывает один пример, в котором охрупчивание не происходит даже тогда, когда содержится большое количество водорода.

[0020] Экранирующий нейтроны лист, который способен экранировать тепловые нейтроны, используется в установках для работы с радиоактивными отходами, таких как установки, относящиеся к выработке ядерной энергии. Эффект экранирования нейтронов является самым высоким у бора-10 (10B), содержание которого в природном боре составляет 19,9%. В качестве материала для экранирующего нейтроны листа обычно используется B-содержащая нержавеющая сталь и т.п.

[0021] JP58-6704B (патентный документ 9) раскрывает блокирующий нейтроны материал, который содержит 5 мас.% или больше B, который представляет собой отвержденную прессовку, образованную путем замешивания и формования содержащего кристаллизационную воду боратного агрегата, такого как курнаковит (2MgO⋅3B2O2⋅13H2O), мейергофферрит (3CaO⋅3B2O2⋅7H2O) или колеманит (2CaO⋅3B2O2⋅5H2O), полуводный гипс и неорганический адгезив, такой как цемент на основе алюмината кальция с водой. Патентный документ 9 раскрывает, однако, что экранирующий нейтроны материал, включающий в себя цемент, имеет проблемы с точки зрения коррозионной стойкости, технологичности, а также обрабатываемости давлением.

[0022] Также изучается использование в качестве блокирующего нейтроны материала борсодержащего титанового сплава, который превосходит по коррозионной стойкости нержавеющую сталь. Например, JP1-168833B (патентный документ 10) раскрывает использование горячекатаной плиты из борсодержащего титанового сплава, который содержит 0,1-10 мас.% B, а остальное – титан и неизбежные примеси.

[0023] В дополнение, JP5-142392A (патентный документ 11) раскрывает экранирующий радиоактивное излучение материал, в котором текучая среда из борсодержащего вещества (NaB4O7, B2O3 или PbO, Fe2O3 и т.п.) и смешанных с ним оксидов металлов помещена внутрь полой металлической оболочки и переведена в затвердевшее состояние. В соответствии с патентным документом 11 нейтроны блокируются главным образом бором и водородом, а гамма-лучи блокируются оболочкой, металлом в ней и т.п.

[0024] Титановый материал обычно производят следующим способом. Сначала с использованием процесса Кролла оксид титана в качестве сырья хлорируют с образованием тетрахлорида титана, а затем восстанавливают магнием или натрием, получая массивный и губчатый металлический титан (титановую губку). Титановую губку подвергают прессованию с образованием расходуемого титанового электрода и получают титановый слиток путем вакуумно-дуговой плавки, при которой в качестве электрода используют расходуемый титановый электрод. Во время плавки по мере необходимости добавляют легирующие элементы, чтобы получить слиток титанового сплава. После этого слиток титанового сплава обжимают, куют и прокатывают с образованием титанового сляба, и этот титановый сляб далее подвергают горячей прокатке, отжигу, травлению, холодной прокатке и вакуумной термообработке с получением титанового листа.

[0025] Кроме того, в качестве способа изготовления титанового листа известен также способ, в котором титановый слиток подвергается обжиму, гидрогенизации-измельчению, дегидрогенизации, дроблению и классификации с получением титанового порошка, после чего титановый порошок подвергают порошковой прокатке, спеканию и холодной прокатке с получением титанового листа.

[0026] JP2011-42828A (патентный документ 12) раскрывает способ производства титанового листа, в котором титановый порошок получают прямо из титановой губки, а не из слитка титана, и для того, чтобы произвести титановый лист из полученного титанового порошка, сырую прессовку, в которой вязкая композиция, содержащая порошок металлического титана, связующее, пластификатор и растворитель, сформованы в форме листа, спекают с получением спеченного листа, спеченный лист уплотняют с получением спеченного и уплотненного листа, а спеченный и уплотненный лист затем повторно спекают, причем относительное удлинение при разрыве спеченного листа составляет 0,4% или больше, относительная плотность спеченного листа составляет 80% или больше, а относительная плотность спеченного и уплотненного листа составляет 90% или больше.

[0027] JP2014-19945A (патентный документ 13) раскрывает способ производства титанового сплава превосходного качества с помощью порошкового способа, в котором подходящее количество порошка железа, порошка хрома или порошка меди добавляют к порошку титанового сплава, для которого в качестве сырья используются лом титанового сплава или из титанового сплава, тем самым формируя композитный (составной) порошок, этот композитный порошок экструдируют из капсулы из углеродистой стали, и капсулу плавят и удаляют с поверхности полученного прутка круглого сечения, после чего выполняют обработку на твердый раствор или обработку на твердый раствор и старение.

[0028] JP2001-131609A (патентный документ 14) раскрывает способ производства титановой прессовки, в котором медную капсулу набивают порошком из титановой губки, и после этого подвергают процессу горячего экструдирования при коэффициенте вытяжки 1,5 или больше и температуре экструзии 700°C или меньше и формуют, затем выполняют процесс удаления меди с внешней стороны, тем самым получается титановая прессовка, в которой 20% или больше от полной длины границ зерен прессовки находится в контакте с металлом.

[0029] При горячей прокатке материала, в том случае, когда этот материал является так называемым «труднообрабатываемым материалом», который не обладает пластичностью и имеет высокое сопротивление деформации во время горячей обработки, таким как чистый титан или титановый сплав, известен способ пакетной прокатки в качестве метода прокатки таких материалов в лист. Способ пакетной прокатки представляет собой способ, в котором основной материал, такой как титановый сплав, который имеет низкую обрабатываемость давлением, накрывают покровным материалом, таким как углеродистая сталь, который имеет хорошую обрабатываемость давлением и является недорогим, а затем уже выполняют горячую прокатку.

[0030] В частности, например, на поверхность основного материала наносят разделительное средство, и по меньшей мере две его стороны – верхнюю и нижнюю – закрывают покровным материалом или, в дополнение к верхней и нижней сторонам, закрывают четыре периферийные стороны обкладочным материалом, и окружную периферию заваривают и собирают пакет, после чего выполняют горячую прокатку. При пакетной прокатке основной материал, который является прокатываемым материалом, накрывают покровным материалом и подвергают горячей прокатке. Следовательно, поскольку поверхность основного материала напрямую не соприкасается с холодной средой (атмосферным воздухом или валком) и поэтому уменьшение температуры основного материала может быть подавлено, производство листа возможно даже из такого основного материала, который имеет плохую обрабатываемость давлением.

[0031] JP63-207401A (патентный документ 15) раскрывает способ сборки герметичного закрытого пакета, JP09-136102A (патентный документ 16) раскрывает способ получения герметичного закрытого пакета, который герметизируют покровным материалом при уровне вакуума порядка 10-3 мм рт.ст. или больше, и JP11-057810A (патентный документ 17) раскрывает способ получения герметичного закрытого пакета, который закрывают углеродистой сталью (покровным материалом) и герметизируют путем сварки с высокой плотностью энергии под вакуумом порядка 10-2 мм рт.ст. или меньше.

[0032] С другой стороны, в качестве способа недорогого изготовления материала, обладающего высокой коррозионной стойкостью, известен способ соединения титанового материала с поверхностью материала, который служит основным металлом.

[0033] JP08-141754A (патентный документ 18) раскрывает способ производства плакированной титаном стальной плиты, в котором стальной материал используется в качестве основного металла, а титан или титановый сплав – в качестве плакирующего материала, и в котором собранные для прокатки слябы, которые были собраны путем сварки соединяющихся поверхностей основного металла и плакирующего материала, после откачивания воздуха соединяют с помощью горячей прокатки.

[0034] JP11-170076A (патентный документ 19) раскрывает способ производства покрытого титаном стального материала путем наслаивания и расположения материала титановой фольги на поверхности стального материала в качестве основного металла, который содержит 0,03 мас.% или больше углерода, с расположенным между ними прокладочным материалом, имеющим толщину 20 мкм или больше, который состоит из любой из малоуглеродистых сталей, в которой содержание чистого никеля, чистого железа и углерода составляет 0,01 мас.% или меньше, и после этого облучения лучом лазера с любой стороны в направлении наслаивания для плавления и соединения по меньшей мере области вблизи краев материала титановой фольги и стального материала в качестве основного металла по всей окружной периферии.

[0035] В дополнение, JP2015-045040A (патентный документ 20) иллюстрирует способ производства, с использованием малого количества энергии, плотного титанового материала (титанового слитка), включающего пористую часть, образованную путем формования пористого титанового сырья (титановой губки) в форме слитка, и плотную покрывающую часть, которая образована плотным титаном и покрывает всю поверхность пористой части, получения титанового слитка путем плавления поверхности пористого титанового сырья, сформованного в виде слитка, с использованием электронного пучка под вакуумом для превращения части поверхностного слоя в плотный титан, и подвергания этого титанового слитка горячей прокатке и холодной прокатке.

СПИСОК ДОКУМЕНТОВ УРОВНЯ ТЕХНИКИ

[0036] ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: JP2001-234266A

Патентный документ 2: JP2001-89821A

Патентный документ 3: JP2005-290548A

Патентный документ 4: JP2009-68026A

Патентный документ 5: JP2013-142183A

Патентный документ 6: JP2008-195994A

Патентный документ 7: JP2013-76110A

Патентный документ 8: JP2013-163840A

Патентный документ 9: JP58-6704B

Патентный документ 10: JP1-168833B

Патентный документ 11: JP5-142392A

Патентный документ 12: JP2011-42828A

Патентный документ 13: JP2014-19945A

Патентный документ 14: JP2001-131609A

Патентный документ 15: JP63-207401A

Патентный документ 16: JP09-136102A

Патентный документ 17: JP11-057810A

Патентный документ 18: JP08-141754A

Патентный документ 19: JP11-170076A

Патентный документ 20: JP2015-045040A

НЕПАТЕНТНЫЙ ДОКУМЕНТ

[0037] Непатентный Документ 1: CHITAN NO KAKOU GIJYUTSU, (SHA) NIHON CHITAN KYOUKAI HEN, NIKKAN KOUGYOU SHINBUNSHA, p. 214-230, published Nov. 1992.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0038] Как описано выше, поскольку титановые сплавы с улучшенной коррозионной стойкостью содержат элементы платиновой группы, которые являются дефицитными и дорогостоящими, затраты на производство таких титановых сплавов значительно увеличиваются.

[0039] Патентный документ 1 раскрывает титановый сплав, к которому добавлен Al, что оказывает отрицательное влияние на обрабатываемость при формовании, особенно на формуемость при осадке или вытяжке, когда обработка давлением происходит в направлении, в котором толщина стенки уменьшается.

[0040] Патентный документ 2 раскрывает титановый сплав, суммарное содержание Fe и O которого является большим, прочность при комнатной температуре составляет более чем 800 Н/мм2, что является слишком высоким значением, и, следовательно, формуемость является плохой, а относительное удлинение составляет не более чем 20%.

[0041] Патентный документ 3 раскрывает титановый сплав, к которому добавлен Al, и аналогично описанному выше титановому сплаву, существует риск негативного влияния на холодную обрабатываемость, особенно при формуемость при осадке или вытяжке, когда обработка давлением происходит в направлении, в котором толщина стенки уменьшается.

[0042] Патентный документ 4 раскрывает титановый сплав, имеющий достаточные свойства обрабатываемости давлением и стойкости к окислению, потому что титановый сплав содержит большое количество Nb, который является дорогим, что увеличивает стоимость сплава.

[0043] В дополнение, патентный документ 5 раскрывает титановый сплав, имеющий достаточные свойства высокотемпературного окисления, но при этом стоимость сплава увеличивается, потому что вся поверхность плиты является легированной.

[0044] Патентный документ 6 раскрывает способ, в котором, хотя для образования упрочненного слоя используются C и N, которые обладают высокой способностью к упрочнению твердого раствора, и, следовательно, титан упрочняется и при растворении C и N может быть улучшен предел усталости, это приводит к резкому снижению пластичности, а значит, формуемость оставляет желать лучшего.

[0045] Кроме того, согласно результатам исследований, проведенных авторами настоящего изобретения, патентный документ 7 раскрывает способ поверхностной обработки, с помощью которого нелегко улучшить формуемость.

[0046] В дополнение, патентные документы 6 и 7 раскрывают изобретения, в которых необходимо выполнить специальную поверхностную обработку титанового материала, и увеличение производственных затрат неизбежно.

[0047] В качестве меры противодействия охрупчиванию, вызванному водородом, после обработки давлением до конечного продукта обычно выполняют поверхностную обработку, которая обеспечивает стойкость к поглощению водорода, либо осуществляют электролитическую защиту конечного продукта. Однако оба этих случая связаны с увеличением обработки продукта или трудозатрат на обработку и т.п., и, следовательно, увеличение стоимости неизбежно, и титановый материал, обладающий превосходной стойкостью к водородному охрупчиванию, не может быть поставлен по низкой цене.

[0048] Кроме того, патентный документ 8 раскрывает способ, в котором для того, чтобы сделать 50% или более по объему всего материала β-фазой, необходимо добавлять большое количество дорогих дополнительных элементов, что увеличивает затраты.

[0049] Патентный документ 10 раскрывает горячекатаную плиту, содержание B в которой высоко, что приводит к увеличению затрат, и обрабатываемость давлением также не является благоприятной, и ее использование в качестве экранирующей нейтроны плиты на практике затруднено.

[0050] В дополнение, патентный документ 12 раскрывает экранирующий радиацию материал, в котором материал оболочки из металла набивают борсодержащим веществом, и его обработка давлением является трудной после подачи борсодержащего вещества.

[0051] Обычно при изготовлении титанового материала посредством горячей обработки давлением прессуют титановую губку с образованием расходуемого титанового электрода, получают титановый слиток путем выполнения вакуумной дуговой плавки, при которой расходуемый титановый электрод используют в качестве электрода, затем титановый слиток подвергают обжиму, ковке и прокатке с образованием титанового сляба, и титановый сляб подвергают горячей прокатке, отжигу, травлению и холодной прокатке с получением титанового материала.

[0052] В этом случае неизменно добавляется процесс плавки титана с получением титанового слитка. Хотя также известен способ производства титанового материала путем подвергания титанового порошка порошковой прокатке, спеканию и холодной прокатке, способ получения титанового порошка из титанового слитка также включает в себя процесс плавки титана.

[0053] В способе производства титанового материала из титанового порошка, даже если процесс плавки не используется, полученный титановый материал является чрезвычайно дорогостоящим, поскольку в качестве сырья используется дорогой титановый порошок. Патентные документы 15 и 16 раскрывают способы, к которым применима аналогичная ситуация.

[0054] При пакетной прокатке основной материал, закрываемый покровным материалом, представляет собой просто сляб или слиток, который подвергся процессу плавки, или в качестве сырья используется дорогой титановый порошок, и, следовательно, производственные затраты не могут быть уменьшены.

[0055] В соответствии с патентным документом 20, хотя плотный титановый материал может быть получен с использованием чрезвычайно малого количества энергии, согласно этому способу поверхность титановой губки, сформированной в форме слитка, плавят, и часть поверхностного слоя и внутренние компоненты плотного титана определяются как чистый титан или титановый сплав того же сорта, и, например, невозможно уменьшить производственные затраты за счет формирования слоя титанового сплава равномерно в широком диапазоне только на части поверхностного слоя.

[0056] С другой стороны, что касается материала, получаемого соединением титана или титанового сплава с поверхностью основного металла в качестве способа, который может обеспечить недорогой коррозионностойкий материал, во многих случаях в качестве основного металла выбирается сталь. Следовательно, если слой титана на поверхности будет потерян, то коррозионная стойкость также будет потеряна. Даже если титановый материал используется в качестве основного металла, так как используется титановый материал, который получен с помощью обычного производственного процесса, нельзя ожидать резкого улучшения по затратам.

[0057] Задача настоящего изобретения состоит в том, чтобы недорого получать титановый материал, имеющий желаемые характеристики, путем уменьшения содержания легирующих элементов (используемого количества конкретных легирующих элементов, которые проявляют целевые характеристики), добавляемых для улучшения различных характеристик, требуемых от титанового материала, таких как коррозионная стойкость, стойкость к окислению, сопротивление усталости, стойкость к водородному охрупчиванию и свойства блокирования нейтронов, и уменьшить затраты на производство титанового материала.

РЕШЕНИЕ ПРОБЛЕМ

[0058] Настоящее изобретение было создано для того, чтобы решить описанные выше проблемы, и сутью настоящего изобретения являются титановый композиционный материал и титановый материал для горячей обработки давлением, которые описаны ниже.

[0059] (1) Титановый композиционный материал, содержащий:

первый поверхностный слой;

внутренний слой; и

второй поверхностный слой;

причем:

первый поверхностный слой и второй поверхностный слой состоят из титанового сплава;

внутренний слой состоит из технически чистого титана, включающего поры;

толщина по меньшей мере одного из первого поверхностного слоя и второго поверхностного слоя составляет 2 мкм или больше, а доля этой толщины относительно общей толщины титанового композиционного материала составляет 40% или меньше; и

пористость в сечении, перпендикулярном направлению по толщине листа, составляет больше 0% и не более 30%.

[0060] (2) Титановый композиционный материал по пункту (1), в котором по меньшей мере один из первого поверхностного слоя и второго поверхностного слоя имеет химический состав, содержащий, в мас.%:

элементы платиновой группы: 0,01-0,25%,

редкоземельные элементы: 0-0,2%,

Co: 0-0,8%,

Ni: 0-0,6%, а

остальное: титан и примеси.

[0061] (3) Титановый композиционный материал по пункту (2), в котором элементы платиновой группы представляют собой Pd и/или Ru.

[0062] (4) Титановый композиционный материал по пункту (2) или (3), в котором химический состав содержит, в мас.%:

редкоземельные элементы: 0,001-0,2%.

[0063] (5) Титановый композиционный материал по любому из пунктов (2) - (4), в котором химический состав содержит, в мас.%, один или более элементов, выбранных из:

Co: 0,05-0,8%, и

Ni: 0,05-0,6%.

[0064] (6) Титановый композиционный материал по любому из пунктов (1) - (5), в котором технически чистый титан имеет химический состав, содержащий, в мас.%:

C: 0,1% или менее,

H: 0,015% или менее,

O: 0,4% или менее,

N: 0,07% или менее,

Fe: 0,5% или менее, а

остальное: титан и примеси.

[0065] (7) Титановый материал для горячей обработки давлением, содержащий:

упаковку; и

один или более типов, выбранных из титановой губки, брикета, получаемого сжатием титановой губки, и лома технически чистого титана, которые упакованы в упаковку,

причем

часть упаковки, составляющая наружный слой после горячей обработки давлением, состоит из титанового сплава.

[0066] (8) Титановый композиционный материал по пункту (7), в котором титановый сплав имеет химический состав, содержащий, в мас.%:

элементы платиновой группы: 0,01-0,25%,

редкоземельные элементы: 0-0,2%,

Co: 0-0,8%,

Ni: 0-0,6%, а

остальное: титан и примеси.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0067] Титановый композиционный материал в соответствии с настоящим изобретением включает в себя поверхностный слой, состоящий из титанового сплава, и внутренний слой из технически чистого титана, и, следовательно, хотя и имеет характеристики, эквивалентные характеристикам титанового материала, полностью состоящего из того же самого титанового сплава, титановый композиционный материал в соответствии с настоящим изобретением может быть произведен недорого по сравнению с титановым материалом, который полностью состоит из того же самого титанового сплава.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

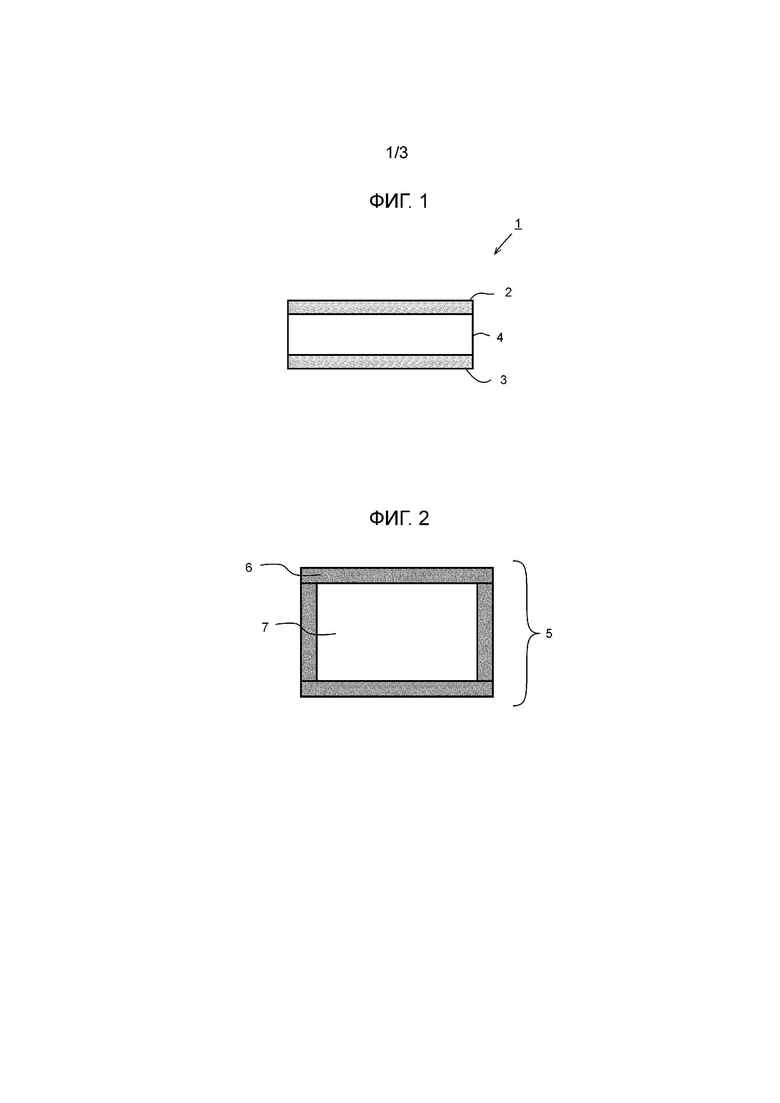

[0068] [Фиг. 1] Фиг. 1 представляет собой пояснительный чертеж, иллюстрирующий один пример структуры титанового композиционного материала в соответствии с настоящим изобретением.

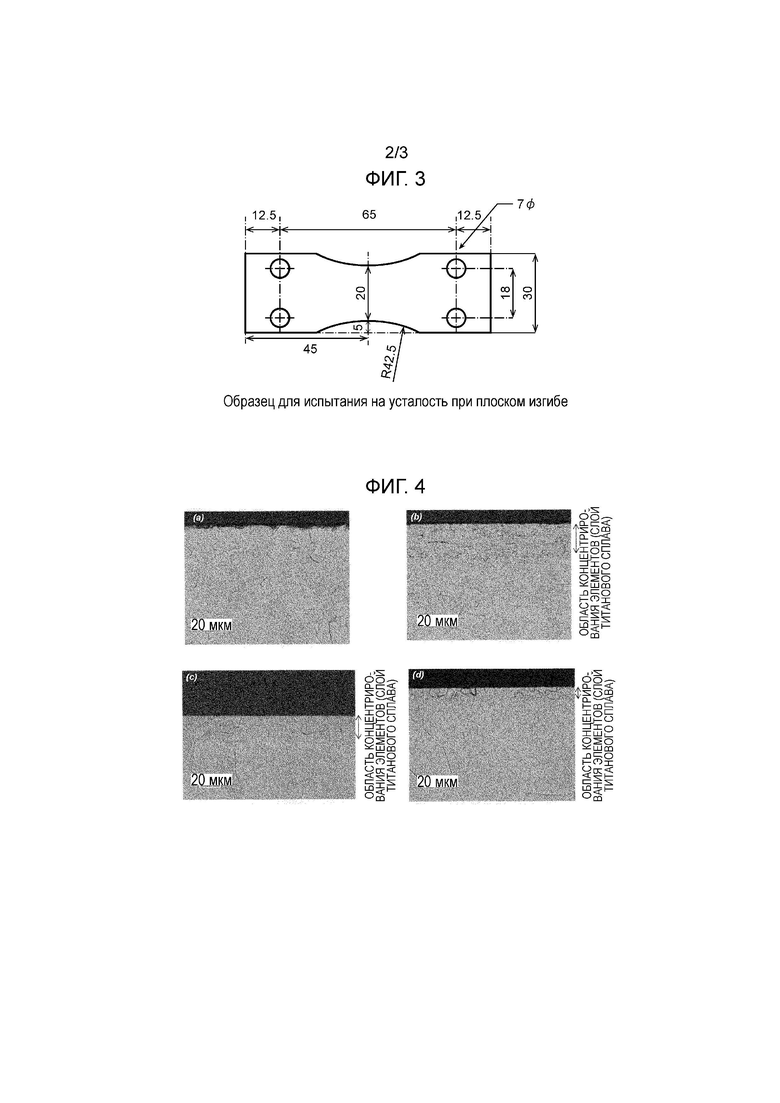

[Фиг. 2] Фиг. 2 представляет собой пояснительный чертеж, иллюстрирующий структуру титанового материала в качестве материала для горячей обработки давлением для титанового композиционного материала в соответствии с настоящим изобретением.

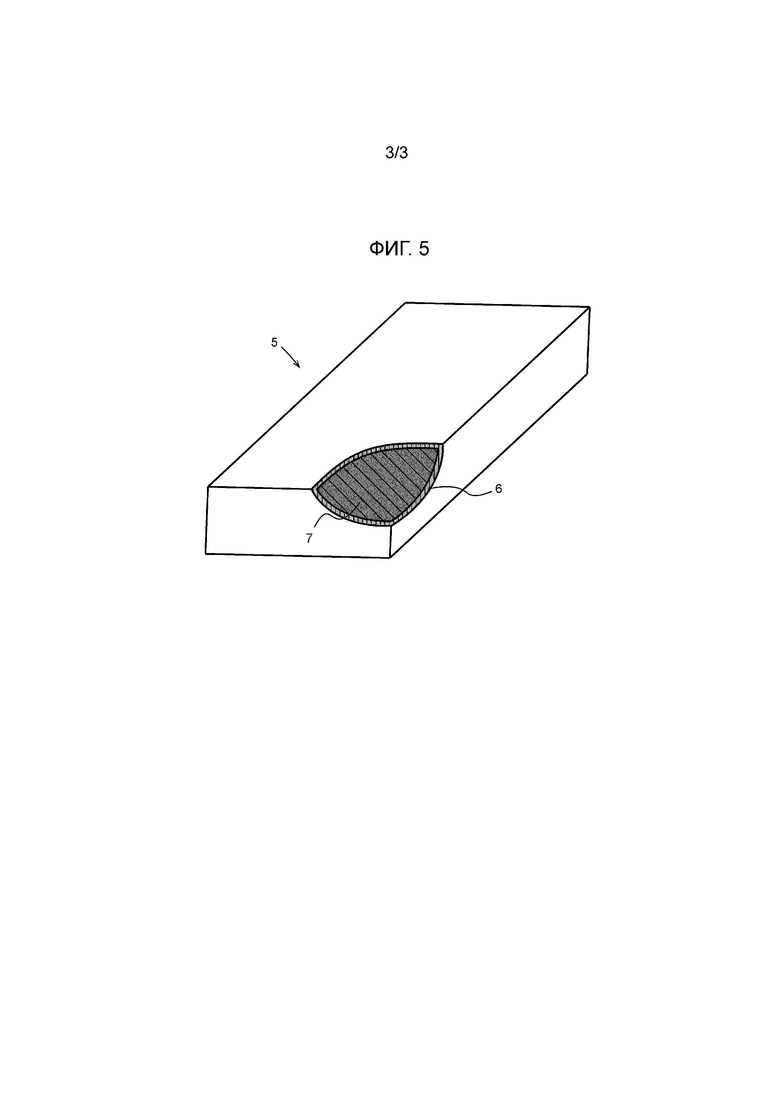

[Фиг. 3] Фиг. 3 представляет собой пояснительный чертеж, иллюстрирующий материал для испытания на усталость при плоском изгибе.

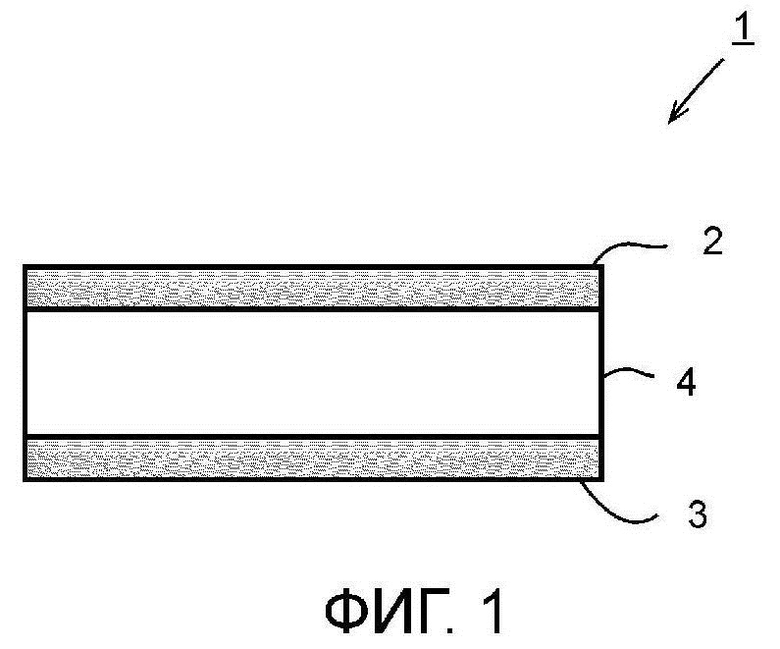

[Фиг. 4] Фиг. 4 иллюстрирует пример фотографий микроструктуры в случае изготовления способом, описанным в настоящем документе.

[Фиг. 5] Фиг. 5 представляет собой схематический рисунок титанового материала, включающего в себя титановую губку и лома, упакованные в упаковку, который выполнена слябовидной путем сборки листов из сплава Ti-B.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0069] Чтобы решить описанные выше проблемы, авторы настоящего изобретения провели интенсивные исследования с целью уменьшения используемого количества конкретных легирующих элементов, которые проявляют целевые характеристики, путем легирования только поверхностного слоя титанового листа конечного продукта и снижения стоимости производства титанового материала. В результате авторы настоящего изобретения открыли способ производства титанового композиционного материала упаковыванием и заключением относительно недорогого материала, такого как титановая губка, в выполненную из изделий из титанового сплава упаковку при пониженном давлении и подверганием этих титановых материалов горячей обработке давлением.

[0070] Настоящее изобретение было создано на основе вышеописанных установленных фактов. Ниже титановый композиционный материал и титановый материал для его горячей прокатки в соответствии с настоящим изобретением описываются со ссылкой на прилагаемые чертежи. Следует отметить, что в следующем описании, если явно не указано иное, «%», относящийся к содержанию каждого элемента, означает «массовый процент».

1. Титановый композиционный материал

1-1. Общая структура

[0071] Как проиллюстрировано на Фиг. 1, титановый композиционный материал 1 в соответствии с настоящим изобретением включает в себя первый поверхностный слой 2, внутренний слой 4 и второй поверхностный слой 3, причем первый поверхностный слой 2 и второй поверхностный слой 3 состоят из титанового сплава, а внутренний слой 4 состоит из технически чистого титана, в котором присутствуют поры. Коррозионная стойкость и другие характеристики титанового композиционного материала обеспечиваются таким образом поверхностными слоями (первым поверхностным слоем 2 и вторым поверхностным слоем 3), которые контактируют с внешней средой. Кроме того, первый поверхностный слой 2 и второй поверхностный слой 3 выполнены из титанового сплава, различные характеристики которого превосходят характеристики технически чистого титана.

[0072] Несмотря на характеристики, эквивалентные характеристикам титанового материала, который полностью состоит из того же самого титанового сплава, титановый композиционный материал 1 может быть произведен недорого по сравнению с титановым материалом, который полностью состоит из того же самого титанового сплава.

1-2. Первый поверхностный слой и второй поверхностный слой

[0073] Как описано выше, первый поверхностный слой 2 и второй поверхностный слой 3 состоят из титанового сплава. В отношении химического состава титанового сплава никаких конкретных ограничений не устанавливается. Известно, что титановые сплавы в целом классифицируются на сплавы α-типа, α+β-типа и β-типа. Кроме того, известно, что Al, O, N и т.п. пригодны как α-стабилизирующие элементы, V, Mo, Cr, Fe, Nb, Ta и т.п. пригодны как β-стабилизирующие элементы, а Zr, Sn, Hf и т.п. пригодны как нейтральные элементы, которые не принадлежат ни к α-стабилизирующим элементам, ни к β-стабилизирующим элементам.

[0074] Таблица 1 показывает элементы, которые, при их содержании в титановом сплаве, известны как вносящие вклад в улучшение характеристик титанового сплава. Титановый сплав в соответствии с настоящим изобретением может придавать целевую функцию поверхности титанового материала за счет содержания, например, в мас.%, более чем 0% одного или более элементов, выбранных из: O: 0-0,5%, N: 0-0,2%, C: 0-2,0%, Al: 0-8,0%, Sn: 0-10,0%, Zr: 0-20,0%, Mo: 0-25,0%, Ta: 0-5,0%, V: 0-30,0%, Nb: 0-40,0%, Si: 0-2,0%, Fe: 0-5,0%, Cr: 0-10,0%, Cu: 0-3,0%, Co: 0-3,0%, Ni: 0-2,0%, элементы платиновой группы: 0-0,5%, редкоземельные элементы: 0-0,5%, B: 0-5,0%, и Mn: 0-10,0%.

[0075] Элементы, которые могут содержаться в титане и которые отличаются от вышеперечисленных элементов, являются элементами, которые могут улучшать прочность за счет упрочнения твердого раствора или дисперсионного твердения (имеются случаи, когда элементы не растворяются, а также случаи, когда элементы вызывают образование выделений), или, в зависимости от содержащегося элемента, могут улучшать характеристики ползучести, которые являются общеизвестными сведениями, относящимися к металлическим материалам. Примерами таких элементов могут служить элементы по атомному номеру от водорода (1) до астата (85) (исключая, однако, элементы – благородные газы, которые являются элементами Группы 18), и допустимо содержание этих элементов вплоть до приблизительно 5% в сумме.

[0076] Остальное, помимо вышеупомянутых элементов, составляют Ti и примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси представляют собой примесные элементы, которые примешиваются главным образом из сырья или лома, а также элементы, которые примешиваются во время производства, типичными примерами которых могут служить C, N, O, Fe, H и т.п., и, кроме того, существуют элементы, такие как Mg и Cl, которые примешиваются из сырья, и элементы, такие как Si, Al и S, которые примешиваются во время производства. Считается, что диапазон, в котором эти элементы не мешают целевым характеристикам данной заявки, составляет не более чем приблизительно 2%.

[0077] Кроме того, как показано в Таблице 1, титановый сплав в соответствии с настоящим изобретением предпочтительно содержит, в мас.%, один или более элементов, выбранных из: O: 0,01-0,5%, N: 0,01-0,2%, C: 0,01-2,0%, Al: 0,1-8,0%, Sn: 0,1-10,0%, Zr: 0,5-20,0%, Mo: 0,1-25,0%, Ta: 0,1-5,0%, V: 1,0-30,0%, Nb: 0,1-40,0%, Si: 0,1-2,0%, Fe: 0,01-5,0%, Cr: 0,1-10,0%, Cu: 0,3-3,0%, Co: 0,05-3,0%, Ni: 0,05-2,0%, элементы платиновой группы: 0,01-0,5%, редкоземельные элементы: 0,001-0,5%, B: 0,01-5,0%, и Mn: 0,1-10,0%.

[0078] Более предпочтительно, титановый сплав в соответствии с настоящим изобретением содержит один или более элементов, выбранных из: O: 0,02-0,4%, N: 0,01-0,15%, C: 0,01-1,0%, Al: 0,2-6,0%, Sn: 0,15-5,0%, Zr: 0,5-10,0%, Mo: 0,2-20,0%, Ta: 0,1-3,0%, V: 2,0-25,0%, Nb: 0,15-5,0%, Si: 0,1-1,0%, Fe: 0,05-2,0%, Cr: 0,2-5,0%, Cu: 0,3-2,0%, Co: 0,05-2,0%, Ni: 0,1-1,0%, элементы платиновой группы: 0,02-0,4%, редкоземельные элементы: 0,001-0,3%, B: 0,1-5,0%, и Mn: 0,2-8,0%, а предпочтительнее содержит один или более элементов, выбранных из: O: 0,03-0,3%, N: 0,01-0,1%, C: 0,01-0,5%, Al: 0,4-5,0%, Sn: 0,2-3,0%, Zr: 0,5-5,0%, Mo: 0,5-15,0%, Ta: 0,2-2,0%, V: 5,0-20,0%, Nb: 0,2-2,0%, Si: 0,15-0,8%, Fe: 0,1-1,0%, Cr: 0,2-3,0%, Cu: 0,3-1,5%, Co: 0,1-1,0%, Ni: 0,1-0,8%, элементы платиновой группы: 0,03-0,2%, редкоземельные элементы: 0,001-0,1%, B: 0,2-3,0%, и Mn: 0,2-5,0%.

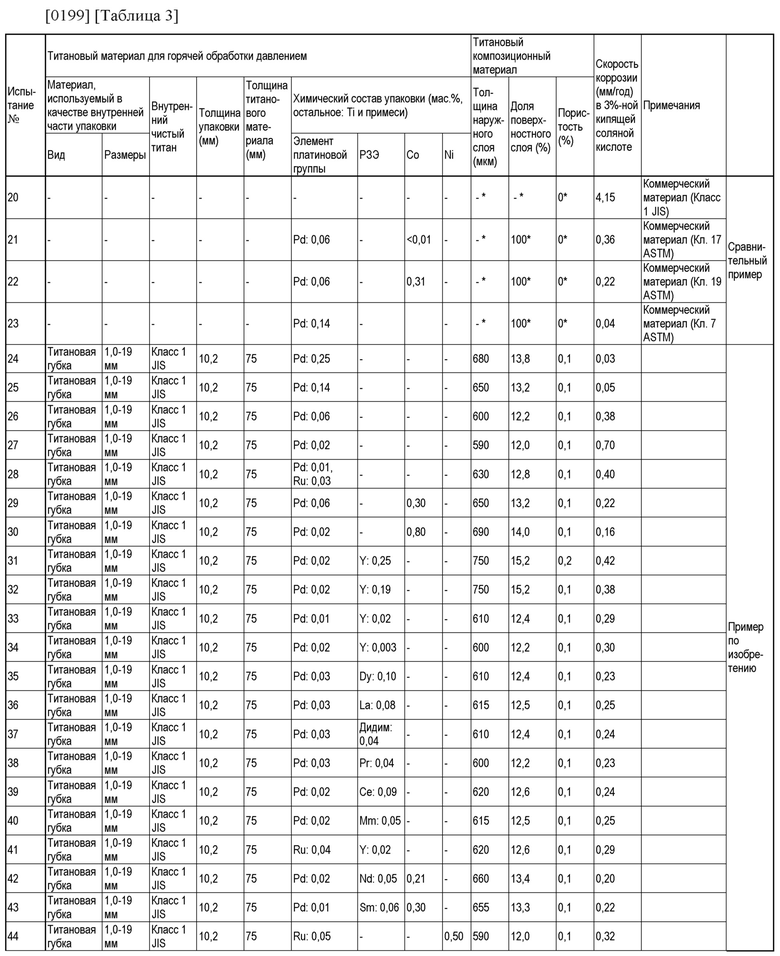

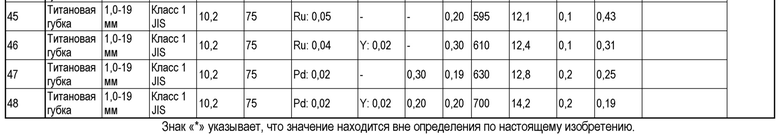

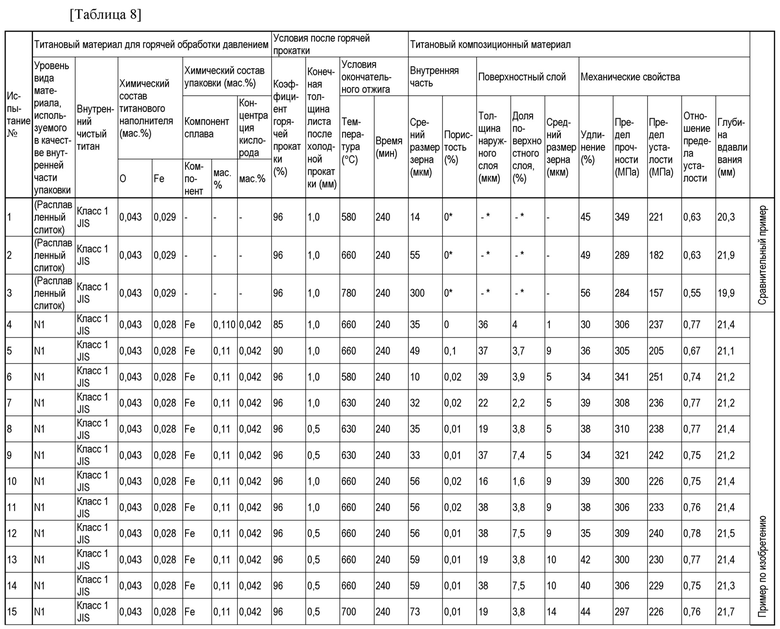

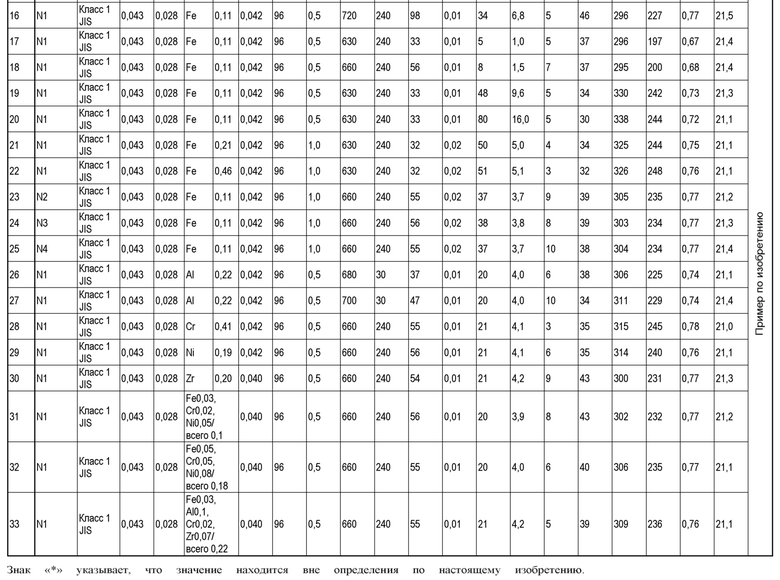

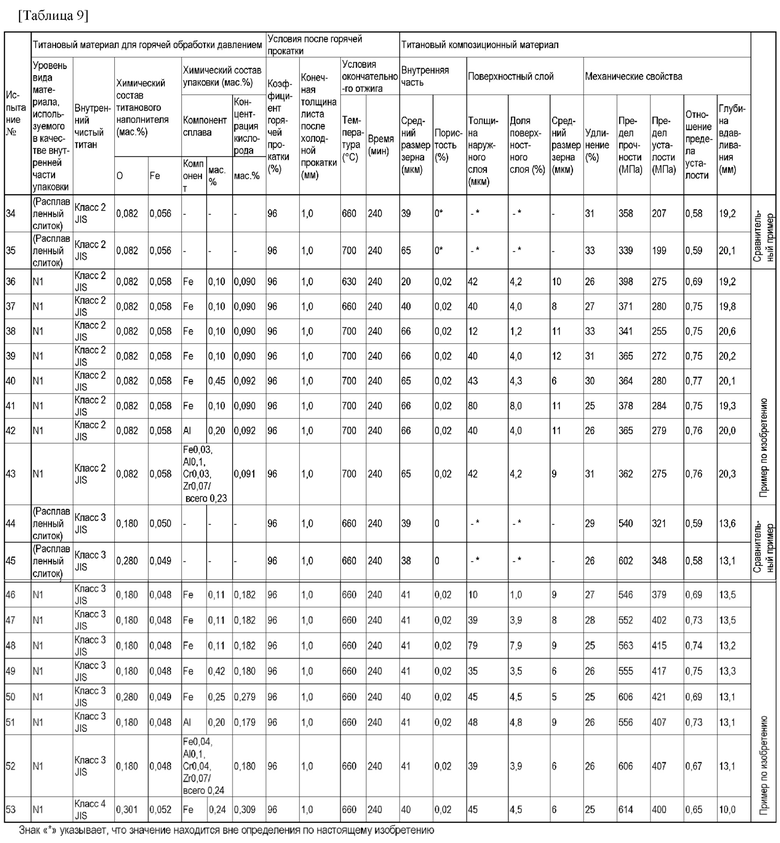

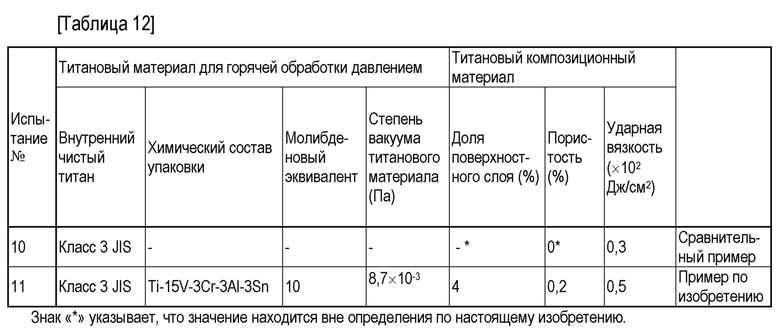

[0079] [Таблица 1]

[0080] Кроме того, также могут использоваться, например, титановые сплавы, определяемые в Японских промышленных стандартах (JIS), которые описываются ниже.

Классы JIS 11-23 (стандарт JIS 4600 (2012) Титан и титановые сплавы - листы, плиты и полосы): включают в себя Pd, Ru, Ni, Co и т.п., и обладают превосходной коррозионной стойкостью и стойкостью к щелевой коррозии.

Класс JIS 50 (стандарт JIS 4600 (2012) Титан и титановые сплавы - листы, плиты и полосы): представляет собой сплав Ti-1,5Al, который обладает превосходной коррозионной стойкостью, стойкостью к поглощению водорода и термостойкостью.

Класс JIS 60 (стандарт JIS 4600 (2012) Титан и титановые сплавы - листы, плиты и полосы): представляет собой сплав Ti-6Al-4V, который является высокопрочным титановым сплавом с высокой степенью универсальности.

Класс JIS 61 (стандарт JIS 4600 (2012) Титан и титановые сплавы - листы, плиты и полосы): представляет собой сплав Ti-3Al-2,5V, который обеспечивает благоприятную свариваемость и формуемость, а также благоприятную обрабатываемость резанием.

Класс JIS 80 (стандарт JIS 4600 (2012) Титан и титановые сплавы - листы, плиты и полосы): представляет собой сплав Ti-4Al-22V, который является высокопрочным титановым сплавом, обладающим превосходной холодной обрабатываемостью давлением.

[0081] Кроме того, помимо вышеописанных титановых сплавов, также может использоваться титановый сплав, имеющий химический состав, который не определен в стандартах JIS. Примеры таких титановых сплавов перечислены ниже.

Титановые сплавы, обладающие термостойкостью: Ti-6Al-2Sn-4Zr-2Mo-0,08Si, Ti-6Al-5Zr-0,5Mo-0,2Si, Ti-8Al-1Mo-1V и т.п.

Низколегированные, высокопрочные титановые сплавы: Ti–1-1,5Fe–0,3-0,5O–0,01-0,04N и т.п.

Низколегированные титановые сплавы, обладающие термостойкостью: Ti-1Cu, Ti-1Cu-0,5Nb, Ti-1Cu-1Sn-0,35Si-0,5Nb и т.п.

Титановые сплавы, обладающие превосходной стойкостью к ползучести: Ti-6Al-2Sn-4Zr-6Mo и т.п.

Титановые сплавы, имеющие высокую прочность и хорошую холодную обрабатываемость давлением: Ti-15V-3Cr-3Sn-3Al, Ti-20V-4Al-1Sn и т.п.

Титановые сплавы, имеющие высокую прочность и высокую вязкость разрушения: Ti-10V-2Fe-3Al и т.п.

Титановые сплавы, обладающие превосходной износостойкостью: Ti-6Al-4V-10Cr-1,3C и т.п.

[0082] Предпочтительно, по меньшей мере один из первого поверхностного слоя 2 и второго поверхностного слоя 3 (по меньшей мере тот поверхностный слой, который контактирует с внешней средой) содержит легирующие элементы, которые проявляют целевую характеристику, а остальное – Ti и примеси. Следующие элементы служат примерами тех легирующих элементов, которые проявляют целевую характеристику, хотя настоящее изобретение не ограничивается этими элементами.

[0083] (a) Легирующие элементы, проявляющие коррозионную стойкость, в мас.%: 0,01-0,25% элементов платиновой группы (Pd и/или Ru) и, по мере необходимости, 0,2% или меньше редкоземельных элементов, и, кроме того, один или более элементов, выбранных из Co: 0,8% или меньше, и Ni: 0,6% или меньше, и т.п.

(b) Легирующие элементы, проявляющие стойкость к окислению: один или более элементов, выбранных из: 0,10-0,6% Si, 0,1-2,0% Nb, 0,3-1,0% Ta и 0,3-1,5% Al, и, по мере необходимости, один или более элементов, выбранных из: 1,5% или меньше Sn, 1,5% или меньше Cu и 0,5% или меньше Fe (однако в суммарном количестве 2,5% или менее).

(c) Легирующие элементы, проявляющие сопротивление усталости: один или более элементов, выбранных из Fe, Cr, Ni, Al и Zr в суммарном количестве 0,08-1,0%.

(d) Легирующие элементы, проявляющие стойкость к водородному охрупчиванию: один или более элементов, выбранных из Mo, V и Nb в диапазоне 8,0 < молибденовый эквивалент < 20,0 (где молибденовый эквивалент = содержание Mo (мас.%) + содержание V (мас.%)/1,5 + содержание Nb (мас.%)/3,6).

(e) Легирующие элементы, проявляющие свойства блокирования нейтронов: 0,1-3,0% В.

[0084] Соответствующие случаи, описанные выше в пунктах (a) - (e), будут описаны далее по отдельности.

(a) Случай содержания легирующих элементов, проявляющих коррозионную стойкость

(Толщина)

[0085] Если толщина поверхностного слоя, контактирующего с внешней средой, среди первого поверхностного слоя 2 и второго поверхностного слоя 3 является слишком тонкой, то коррозионная стойкость не будет получена адекватным образом. Хотя толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 изменяется в зависимости от толщины того материала, который используется для производства, а также в зависимости от степени обработки давлением, достаточный эффект проявляется в том случае, если толщина составляет 2 мкм или больше. Следовательно, толщина по меньшей мере одной из первого поверхностного слоя 2 и второго поверхностного слоя 3 (по меньшей мере того поверхностного слоя, который контактирует с внешней средой) предпочтительно составляет 2 мкм или больше, а более предпочтительно 5 мкм или больше.

[0086] С другой стороны, хотя нет никакой проблемы с коррозионной стойкостью, если первый поверхностный слой 2 и второй поверхностный слой 3 являются толстыми, экономическая выгода будет уменьшаться, поскольку та доля, которую титановый сплав занимает относительно всего титанового композиционного материала, будет увеличиваться. Следовательно, толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 относительно общей толщины титанового композиционного материала 1 предпочтительно составляет 40% или меньше, соответственно, а более предпочтительно 30% или меньше.

[0087] Толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 титанового композиционного материала 1 зависит от толщины изделия из титанового сплава, составляющего описываемую позже упаковку 6, а также от степени обработки при горячей обработке давлением, выполняемой после этого. Например, когда титановый композиционный материал 1, имеющий толщину 5 мм, производят горячей обработкой давлением титанового материала 5 для горячей обработки давлением, имеющего толщину 75 мм (упоминаемого просто как «титановый материал 5» в дальнейшем описании), включая упаковку 6, составленную из титановых материалов, имеющих толщину 10 мм, толщина каждой из первого поверхностного слоя 2 и второго поверхностного слоя 3 в титановом композиционном материале 1 равна примерно 667 мкм, составляя примерно 13% от общей толщины титанового композиционного материала 1.

(Химический состав)

[0088] Титановый композиционный материал 1 в соответствии с настоящим изобретением может содержать различные легирующие элементы, описываемые ниже, для увеличения коррозионной стойкости по меньшей мере одной из первого поверхностного слоя 2 и второго поверхностного слоя 3 (по меньшей мере того поверхностного слоя, который контактирует с внешней средой).

Элементы платиновой группы: 0,01-0,25%

[0089] Элемент платиновой группы оказывает эффект понижения напряжения гидрирования титанового сплава и поддерживает спонтанный потенциал в неподвижной зоне, а также может содержаться в качестве легирующего элемента, проявляющего коррозионную стойкость. Коррозионная стойкость будет недостаточной, если содержание элемента платиновой группы (суммарное содержание в том случае, когда содержится множество элементов платиновой группы) будет меньше чем 0,01%. Даже если это содержание составляет более 0,25%, нельзя ожидать значительного улучшения коррозионной стойкости, а содержание более 0,25% приводит к резкому увеличению стоимости сырья. В случае присутствия элементов платиновой группы их содержание должно составлять 0,01-0,25%. Предпочтительно, содержание элементов платиновой группы составляет 0,03% или больше, более предпочтительно 0,05% или больше, и предпочтительным является содержание 0,20% или меньше, а более предпочтительным – 0,15% или меньше.

[0090] Хотя все элементы платиновой группы, которые могут использоваться в настоящем изобретении, являются полезными элементами, которые оказывают эффект увеличения коррозионной стойкости титанового сплава, особенно предпочтительным является Pd, у которого высок выгодный эффект улучшения коррозионной стойкости в расчете на один процент содержания. Кроме того, в качестве замены палладия (Pd) может использоваться рутений (Ru), который является относительно недорогим.

[0091] Если редкоземельные элементы добавлены к титановому сплаву, содержащему элемент платиновой группы, то Ti и элемент платиновой группы будут быстро вымываться под воздействием коррозионной среды, и концентрация элемента платиновой группы в растворе поблизости от титанового сплава будет увеличиваться. В результате это будет способствовать выделению элемента платиновой группы в титановом сплаве, и элемент платиновой группы может эффективно выделяться, даже если растворенное количество титанового сплава мало, и это приводит к улучшению коррозионной стойкости.

Редкоземельный элемент: 0-0,2%

[0092] Редкоземельные элементы (РЗЭ) включают Sc, Y, легкие редкоземельные элементы (от La до Eu) и тяжелые редкоземельные элементы (от Gd до Lu), и вышеописанного эффекта можно ожидать в случае, когда добавлены любые из этих редкоземельных элементов. Тот же самый эффект может также ожидаться в том случае, когда используют смесь или соединение редкоземельных элементов, например, смешанные редкоземельные элементы перед разделением и рафинированием (мишметалл, в дальнейшем просто называемый «Mm») или сплав дидим (сплав Nd-Pr).

[0093] Принимая во внимание описанные выше обстоятельства, нет необходимости в добавлении редкоземельного элемента только одного вида, и считается, что коррозионная стойкость будет улучшена за счет вышеописанного эффекта даже в том случае, если множество элементов будет содержаться одновременно. В таком случае суммарное содержание редкоземельных элементов означает суммарное содержание вышеупомянутых элементов.

[0094] Если содержание редкоземельных элементов является чрезмерным, вышеописанный эффект насыщается, а значит, при этом не только не будет получаться дополнительный выгодный эффект улучшения коррозионной стойкости, но и экономическая эффективность будет уменьшаться. Следовательно, в случае присутствия редкоземельных элементов их содержание предпочтительно составляет 0,2% или меньше, а более предпочтительно 0,02% или меньше. С другой стороны, для того, чтобы адекватно получить выгодный эффект вымывания Ti и элементов платиновой группы в области активного состояния титанового сплава и способствовать выделению элементов платиновой группы на поверхности сплава, предпочтительно, чтобы содержание редкоземельных элементов составляло 0,001% или больше.

Co: 0-0,8%

Ni: 0-0,6%

[0095] Co и Ni являются элементами, которые улучшают коррозионную стойкость титанового сплава, изменяя напряжение гидрирования, и чрезвычайно высокая коррозионная стойкость получается при добавлении Co и Ni в сочетании с элементом платиновой группы и/или редкоземельным(и) элементом(ами). Однако даже если содержание Co составляет больше, чем 0,8%, или содержание Ni составляет больше, чем 0,6%, этот эффект насыщается, и это нежелательно также с точки зрения экономической эффективности. Следовательно, когда эти элементы присутствуют, содержание Co составляет 0,8% или меньше, а содержание Ni составляет 0,6% или меньше. Содержание Co предпочтительно составляет 0,7% или меньше, а содержание Ni предпочтительно составляет 0,5% или меньше. Для того, чтобы надежно получить вышеописанный эффект, предпочтительно, чтобы содержание каждого элемента из Co и Ni составляло 0,05% или больше, а еще более предпочтительно, чтобы содержание каждого элемента из Co и Ni составляло 0,2% или больше.

[0096] Остальное, помимо вышеупомянутых элементов, составляют Ti и примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают Cr, Ta, Al, V, Cr, Nb, Si, Sn, Mn, Mo, Cu и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, Fe, O и H, которые являются обычными примесными элементами, составляет 0,5% или меньше.

(b) Случай содержания легирующих элементов, проявляющих стойкость к окислению

(Толщина)

[0097] Если толщина поверхностного слоя, контактирующего с внешней средой, среди первого поверхностного слоя 2 и второго поверхностного слоя 3 является слишком тонкой, то стойкость к окислению не будет получена адекватным образом. Хотя толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 изменяется в зависимости от толщины того материала, который используется для производства, а также в зависимости от степени обработки давлением, достаточный эффект проявляется в том случае, если толщина составляет 5 мкм или больше. Следовательно, толщина по меньшей мере одной из первого поверхностного слоя 2 и второго поверхностного слоя 3 (по меньшей мере того поверхностного слоя, который контактирует с внешней средой) предпочтительно составляет 5 мкм или больше, а более предпочтительно 10 мкм или больше.

[0098] С другой стороны, хотя нет никакой проблемы со стойкостью к окислению, если первый поверхностный слой 2 и второй поверхностный слой 3 являются толстыми, экономическая выгода будет уменьшаться, поскольку та доля, которую титановый сплав занимает относительно всего титанового композиционного материала, будет увеличиваться. Следовательно, толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 относительно общей толщины титанового композиционного материала 1 предпочтительно составляет 40% или меньше соответственно, а более предпочтительно 30% или меньше.

[0099] Толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 титанового композиционного материала 1 зависит от толщины изделия из титанового сплава, составляющего описываемую позже упаковку 6, а также от степени обработки при горячей обработке давлением, выполняемой после этого. Например, когда титановый композиционный материал 1, имеющий толщину 5 мм, производится горячей обработкой давлением титанового материала 5 для горячей обработки давлением, имеющего толщину 250 мм и включающего в себя упаковку 6, составленную из титановых материалов, имеющих толщину 1 мм, толщина слоя титанового сплава каждой из первого поверхностного слоя 2 и второго поверхностного слоя 3 в титановом композиционном материале 1 равна примерно 20 мкм, составляя примерно 0,4% от общей толщины титанового композиционного материала 1.

(Химический состав)

[0100] Окисление титана принимает форму окисления так называемой диффузии внутрь, при которой кислород диффундирует в окисленной пленке, связываясь с титаном на поверхности. Следовательно, если диффузия кислорода подавлена, подавляется и окисление. Для титанового сплава, в случае улучшения стойкости к окислению при высокой температуре 600-800°C, добавляется легирующий элемент, такой как Si и Nb.

[0101] Добавление Si вызывает образование оксидов кремния в наружном слое, создавая барьер при воздействии атмосферы при высокой температуре, диффузия кислорода вовнутрь титана подавляется, и стойкость к окислению улучшается. Кроме того, в то время как Ti четырехвалентен, Nb является пятивалентным. Следовательно, Nb, растворяющийся в окисленном покрытии титана, уменьшает концентрацию кислородных дырок в окисленной пленке, и диффузия кислорода в окисленной пленке подавляется.

[0102] Титановый композиционный материал 1 в соответствии с настоящим изобретением может содержать различные легирующие элементы, описываемые ниже, для увеличения стойкости к окислению по меньшей мере одной из первого поверхностного слоя 2 и второго поверхностного слоя 3 (по меньшей мере того поверхностного слоя, который контактирует с внешней средой).

Si: 0,10-0,60%

[0103] Si обладает действием по улучшению стойкости к окислению при высокой температуре от 600 до 800°C. Если содержание Si составляет менее 0,10%, то степень улучшения стойкости к окислению будет малой. С другой стороны, если содержание Si составляет более 0,60%, то влияние на стойкость к окислению будет насыщаться, а обрабатываемость давлением заметно уменьшится не только при комнатной температуре, но и при высокой температуре. Следовательно, в том случае, когда Si должен содержаться, его содержание должно составлять 0,10-0,60%. Содержание Si в 0,15% или больше является предпочтительным, а более предпочтительным является содержание Si 0,20% или больше, и содержание Si предпочтительно составляет 0,50% или меньше, а более предпочтительно – 0,40% или меньше.

Nb: 0,1-2,0%

[0104] Nb также обладает действием по улучшению стойкости к окислению при высокой температуре. Для того чтобы улучшить стойкость к окислению, содержание Nb должно составлять 0,1% или больше. С другой стороны, если содержание Nb в титановом сплаве составлять больше чем 2,0%, то этот эффект будет насыщаться, и это также вызовет увеличение стоимости сплава, поскольку Nb является дорогостоящим дополнительным элементом. Поэтому в случае, когда Nb должен содержаться, его содержание должно составлять 0,1-2,0%. Содержание Nb предпочтительно составляет 0,3% или больше, более предпочтительно – 0,5% или больше, и предпочтительно содержание Nb в 1,5% или меньше, а более предпочтительно – 1,2% или меньше.

Ta: 0,3-1,0%

[0105] Ta также обладает действием по улучшению стойкости к окислению при высокой температуре. Для того, чтобы улучшить стойкость к окислению, содержание Ta должно составлять 0,3% или больше. С другой стороны, если содержание Ta в титановом сплаве составляет больше чем 1,0%, мало того, что это вызовет увеличение стоимости сплава, поскольку Ta является дорогостоящим дополнительным элементом, но еще и образование β-фазы при температуре термообработки будет также вызывать опасения. Следовательно, в том случае, когда Ta должен содержаться, его содержание должно составлять 0,3-1,0%. Содержание Ta предпочтительно составляет 0,4% или больше, более предпочтительно – 0,5% или больше, и содержание Ta предпочтительно составляет 0,9% или меньше, п более предпочтительно – 0,8% или меньше.

Al: 0,3-1,5%

[0106] Al также является тем элементом, который улучшает стойкость к окислению при высокой температуре. С другой стороны, если Al содержится в большом количестве, пластичность при комнатной температуре заметно уменьшается. Свойство стойкости к окислению проявляется в достаточной степени, если содержание Al составляет 0,3% или больше. Кроме того, если содержание Al составляет 1,5% или меньше, обработка давлением, выполняемая в качестве холодной обработки, может быть гарантирована в достаточной степени. Следовательно, в том случае, когда Al должен содержаться, его содержание должно составлять 0,3-1,5%. Содержание Al предпочтительно составляет 0,4% или больше, более предпочтительно – 0,5% или больше, и содержание Al предпочтительно составляет 1,2% или меньше.

[0107] Следует отметить, что хотя стойкость к окислению улучшается, если содержится какой-либо из элементов Si, Nb, Ta и Al в отдельности, стойкость к окислению при высокой температуре может быть дополнительно улучшена, если сплав будет содержать сочетание этих элементов.

[0108] В дополнение к вышеупомянутым элементам могут содержаться один или более элементов, выбранных из Sn, Cu и Fe.

Sn: 0-1,5%

[0109] Sn является стабилизирующим α-фазу элементом и, аналогично Cu, является тем элементом, который увеличивает жаропрочность (высокотемпературную прочность). Однако, если содержание Sn составляет более 1,5%, оно ингибирует двойниковую деформацию и уменьшает обрабатываемость давлением при комнатной температуре. Следовательно, в том случае, когда Sn должно содержаться, его содержание должно составлять 1,5% или меньше. Содержание Sn предпочтительно составляет 1,2% или меньше. Когда желательно получить вышеупомянутый эффект, содержание Sn предпочтительно составляет 0,2% или больше, а более предпочтительно – 0,4% или больше.

Cu: 0-1,5%

[0110] Cu является элементом, который увеличивает жаропрочность. Кроме того, поскольку Cu растворяется до фиксированной степени в α-фазе, Cu не образует β-фазу, даже когда она используется при высокой температуре. Однако, если содержание Cu составляет более 1,5%, Cu может образовывать β-фазу в зависимости от температуры. Следовательно, в том случае, когда Cu должна содержаться, ее содержание должно составлять 1,5% или меньше. Содержание Cu предпочтительно составляет 1,4% или меньше, а более предпочтительно – 1,2% или меньше. Когда желательно получить вышеупомянутый эффект, содержание Cu предпочтительно составляет 0,2% или больше, а более предпочтительно – 0,4% или больше.

Fe: 0-0,5%

[0111] Хотя Fe является стабилизирующим β-фазу элементом, если Fe содержится в небольшом количестве, β-фаза образуется в малом количестве, и Fe не будет значительно влиять на стойкость к окислению. Однако, если содержание Fe составляет больше, чем 0,5%, образующееся количество β-фазы будет велико, вызывая ухудшение стойкости к окислению. Следовательно, в том случае, когда Fe должно содержаться, его содержание должно составлять 0,5% или меньше. Предпочтительно содержание Fe составляет 0,4% или меньше, а более предпочтительно – 0,3% или меньше.

[0112] Если суммарное содержание Sn, Cu и Fe составляет больше чем 2,5%, то эти элементы уменьшат обрабатываемость давлением при комнатной температуре, и в зависимости от температуры может образовываться β-фаза. Следовательно, в том случае, когда должен содержаться один или более элементов, выбранных из Sn, Cu и Fe, их суммарное содержание предпочтительно составляет не более 2,5%.

[0113] Остальное, помимо вышеупомянутых элементов, составляют Ti и примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают Cr, V, Mn, Mo и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, O и H, которые являются обычными примесными элементами, составляет 5,0% или меньше.

(c) Случай содержания легирующих элементов, проявляющих сопротивление усталости

(Толщина)

[0114] Если толщина того из первого поверхностного слоя 2 и второго поверхностного слоя 3, который контактирует с внешней средой, среди наружных слоев является слишком тонкой, сопротивление усталости не будет получено адекватным образом. Хотя толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 изменяется в зависимости от толщины того материала, который используется для производства, а также в зависимости от степени обработки давлением, достаточный эффект проявляется в том случае, если толщина составляет 5 мкм или больше. Следовательно, толщина по меньшей мере одной из первого поверхностного слоя 2 и второго поверхностного слоя 3 (по меньшей мере того поверхностного слоя, который контактирует с внешней средой) предпочтительно составляет 5 мкм или больше, а более предпочтительно 10 мкм или больше. Кроме того, толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 относительно общей толщины титанового композиционного материала 1 предпочтительно составляет 1% или больше соответственно.

[0115] С другой стороны, хотя нет проблемы с сопротивлением усталости, если первый поверхностный слой 2 и второй поверхностный слой 3 являются толстыми, формуемость будет уменьшаться. Кроме того, вследствие того, что та доля, которую титановый сплав занимает относительно всего титанового композиционного материала, будет увеличиваться, экономическая выгода будет уменьшаться. Следовательно, толщина каждой из первого поверхностного слоя 2 и второго поверхностного слоя 3 предпочтительно составляет 100 мкм или меньше, а более предпочтительно – 50 мкм или меньше. Кроме того, толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 относительно общей толщины титанового композиционного материала 1 предпочтительно составляет 20% или меньше соответственно, а более предпочтительно – 10% или меньше.

(Химический состав)

[0116] Титановый композиционный материал 1 в соответствии с настоящим изобретением может содержать различные легирующие элементы, описываемые ниже, для увеличения сопротивления усталости по меньшей мере одной из первого поверхностного слоя 2 и второго поверхностного слоя 3 (по меньшей мере того поверхностного слоя, который контактирует с внешней средой).

Один или более элементов, выбранных из Fe, Cr, Ni, Al и Zr: 0,08-1,0%

[0117] Поскольку местом зарождения усталостного разрушения является поверхность листового продукта, предпочтительно делать диаметр зерна α-фазы равным 15 мкм или меньше для того, чтобы получить высокое сопротивление усталости при сохранении формуемости. Диаметр зерна α-фазы более предпочтительно составляет 10 мкм или меньше, а еще более предпочтительно – 5 мкм или меньше.

[0118] Для того, чтобы сделать диаметр зерна α-фазы равным 15 мкм или меньше и получить высокое сопротивление усталости, суммарное содержание Fe, Cr, Ni, Al и Zr должно составлять 0,08% или больше. С другой стороны, если суммарное содержание этих элементов составляет больше чем 1,0%, в некоторых случаях значительно уменьшается пластичность, например, относительное удлинение и формуемость. Следовательно, суммарное содержание одного или более элементов, выбранных из Fe, Cr, Ni, Al и Zr, должно составлять 0,08-1,0%.

[0119] Остальное, помимо вышеупомянутых элементов, составляют Ti и примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают Sn, Mo, V, Mn, Nb, Si, Cu, Co, Pd, Ru, Ta, Y, La, Ce и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, O и H, которые являются обычными примесными элементами, составляет 5,0% или меньше.

(Механические свойства)

[0120] Титановый композиционный материал 1 имеет высокий предел усталости, также сохраняя отличную формуемость, с отношением предела усталости (предел ограниченной выносливости при 107 циклов/предел прочности при растяжении), составляющим 0,65 или больше. Чем выше отношение предела усталости, тем лучше материал по усталостным характеристикам, и поскольку это значение обычно составляет от 0,5 до 0,6 для титанового материала, можно сказать, что если это значение равно 0,65 или больше, то усталостные характеристики превосходны по сравнению с обычным титановым материалом, а если это значение равно 0,70 или больше, то можно сказать, что усталостные характеристики являются еще более превосходными.

[0121] В дополнение, в титановом композиционном материале 1 относительное удлинение при разрыве в направлении, перпендикулярном направлению прокатки, составляет 25% или больше. Относительное удлинение оказывает значительное влияние на формование, и чем больше удлинение, тем лучше проявляемая формуемость.

(d) Случай содержания легирующих элементов, проявляющих стойкость к водородному охрупчиванию

(Толщина)

[0122] Если толщина того первого поверхностного слоя 2 и второго поверхностного слоя 3, который контактирует с внешней средой, среди наружных слоев является слишком тонкой, стойкость к поглощению водорода не будет получена адекватным образом. С другой стороны, хотя нет проблемы со стойкостью к поглощению водорода, если титановые сплавы в первого поверхностного слоя 2 и второго поверхностного слоя 3 являются толстыми, поскольку та доля, которую титановые сплавы в первого поверхностного слоя 2 и второго поверхностного слоя 3 занимают относительно всего материала, будет увеличиваться, производственные затраты будут расти. Следовательно, толщину по меньшей мере одной из первого поверхностного слоя 2 и второго поверхностного слоя 3 относительно общей толщины титанового композиционного материала 1 (по меньшей мере того поверхностного слоя, который контактирует с внешней средой) делают равной 2-20%.

[0123] Толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 титанового композиционного материала 1 зависит от толщины изделия из титанового сплава, составляющего описываемую позже упаковку 6, а также от степени обработки при горячей обработке давлением, выполняемой после этого. Например, когда титановый композиционный материал 1, имеющий толщину 5 мм, производится горячей обработкой давлением титанового материала 5 для горячей обработки давлением, имеющего толщину 60 мм и включающего в себя упаковку 6, составленную из титановых материалов, имеющих толщину 5 мм, толщина слоя титанового сплава каждой из первого поверхностного слоя 2 и второго поверхностного слоя 3 в титановом композиционном материале 1 равна примерно 0,4 мм, составляя примерно 8% от общей толщины титанового композиционного материала 1.

(Химический состав)

[0124] Титановый композиционный материал 1 в соответствии с настоящим изобретением может содержать различные легирующие элементы, описываемые ниже, для увеличения стойкости к поглощению водорода по меньшей мере одной из первого поверхностного слоя 2 и второго поверхностного слоя 3 (по меньшей мере того поверхностного слоя, который контактирует с внешней средой).

8,0 < молибденовый эквивалент < 20,0, где молибденовый эквивалент = содержание Mo (мас.%) + содержание V (мас.%)/1,5 + содержание Nb (мас.%)/3,6.

[0125] Слой, который получает стойкость к водородному охрупчиванию, является слоем титанового сплава, содержащим β-стабилизирующие элементы в фиксированном диапазоне. Причина задания образования β-фазы состоит в том, что хотя α-фаза титана образует гидриды даже при очень малой концентрации водорода, составляющей всего несколько десятков млн-1, β-фаза титанового сплава может растворять водород в количествах приблизительно 1000 млн-1 или больше, а значит, обладает такой характеристикой, что она затрудняет возникновение вызванного водородом охрупчивания.

[0126] В том случае, когда содержатся эвтектоидные β-стабилизирующие элементы (β-эвтектоидные стабилизаторы), такие как Fe и Cr, существует риск того, что титан и эти элементы будут образовывать соединение и вызывать охрупчивание. Однако в том случае, когда среди β-стабилизирующих элементов содержатся Mo, V и Nb в пределах диапазона, который удовлетворяет условию «8,0 < молибденовый эквивалент < 20,0», даже если Fe и Cr или т.п. присутствуют одновременно, охрупчивания не происходит, потому что β-фаза является устойчивой и не образует фазу соединения.

[0127] Здесь нижний предел значения молибденового эквивалента является количеством сплава, необходимым для получения достаточного количества β-фазы. Верхний предел устанавливается на основании того факта, что титановый сплав, в котором велико количество добавленных легирующих элементов, не является подходящим для использования в плане затрат из-за его высокой цены. Следует отметить, что изделия из титанового сплава, используемые в качестве упаковки 6, не обязательно состоят из β-фазы, и достаточно, чтобы β-фаза окружала α-фазу, даже если α-фаза выделяется в β-фазе.

[0128] Существующий титановый сплав β-типа может быть использован в описываемой ниже упаковке 6 для формирования слоев сплава в качестве первого поверхностного слоя 2 и второго поверхностного слоя 3. Его примеры включают сплавы Ti-15V-3Cr-3Al-3Sn, Ti-8V-3Al-6Cr-4Mo-4Zr (BetaC) и Ti-11,5Mo-6Zr-4,5Sn (BetaIII). В случае использования подобного существующего титанового сплава β-типа в упаковке 6 такие элементы допустимы, если их количество вместе с содержанием дополнительных элементов, таких как Cr, Sn, Al и Zr, которые отличны от вышеупомянутых элементов, составляет 15% или меньше. Эти элементы являются элементами, которые содержатся для регулирования термообрабатываемости, прочности и холодной обрабатываемости давлением в существующем титановом сплаве β-типа, и не уменьшают молибденовый эквивалент, определенный в настоящем изобретении. Кроме того, также могут содержаться, например, такие элементы, как Si и Fe.

[0129] Остальное, помимо вышеупомянутых элементов, составляют Ti и примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают Ta, Si, Mn, Cu и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, Fe, O и H, которые являются обычными примесными элементами, составляет 5% или меньше.

(e) Случай содержания легирующих элементов, проявляющих свойства блокирования нейтронов

(Толщина)

[0130] Если толщина поверхностного слоя, контактирующего с внешней средой, среди первого поверхностного слоя 2 и второго поверхностного слоя 3 является слишком тонкой, то эффект экранирования нейтронов не будет получен адекватным образом. С другой стороны, в том случае, когда первый поверхностный слой 2 и второй поверхностный слой 3 являются толстыми, хотя эффект экранирования нейтронов улучшается, поскольку та доля, которую титановый сплав занимает относительно всего материала, увеличивается, себестоимость производства возрастает. Следовательно, толщину по меньшей мере одной из первого поверхностного слоя 2 и второго поверхностного слоя 3 относительно общей толщины титанового композиционного материала 1 (по меньшей мере того поверхностного слоя, который контактирует с внешней средой) делают равной 5-40%.

[0131] Эффект экранирования нейтронов коррелирует с толщиной первого поверхностного слоя 2 и второго поверхностного слоя 3 относительно общей толщины описанного выше титанового композиционного материала 1, а также со степенью обработки давлением. Например, когда титановый композиционный материал 1, имеющий толщину 10 мм, производится горячей обработкой давлением титанового материала 5 для горячей обработки давлением, имеющего толщину 100 мм и включающего в себя упаковку 6 с толщиной 20 мм, толщина слоя титанового сплава каждой из первого поверхностного слоя 2 и второго поверхностного слоя 3 в титановом композиционном материале 1 равна 2 мм, составляя 20% (40% в сумме для обеих слоев) от общей толщины титанового композиционного материала 1.

[0132] Следует отметить, что для того, чтобы увеличить толщину первого поверхностного слоя 2 и второго поверхностного слоя 3, может быть увеличена толщина листов сплава, соединяемых вместе при получении упаковки 6. Однако, если толщина листов сплава слишком велика, становится трудно сваривать листы сплава с образованием упаковки 6. Следовательно, доля листов сплава может быть увеличена относительно общей толщины титанового материала 5 путем уменьшения первоначальной толщины титанового материала 5 для горячей обработки давлением.

(Химический состав)

[0133] Титановый композиционный материал 1 в соответствии с настоящим изобретением содержит легирующий элемент для обеспечения эффекта экранирования нейтронов в первого поверхностного слоя 2 и второго поверхностного слоя 3. Далее подробно описываются причины выбора дополнительного элемента и причины ограничения диапазона добавляемого количества этого дополнительного элемента.

B: 0,1-3,0%

[0134] Распространенность изотопа 10B в боре (B) в природе составляет 19,9%, и 10B имеет большое сечение поглощения тепловых нейтронов, и его эффект экранирования нейтронов является большим. Эффект экранирования нейтронов не получается адекватным, если содержание B составляет менее чем 0,1%, а если содержание B составляет более чем 3,0%, имеется риск возникновения трещин и ухудшения обрабатываемости давлением во время горячей прокатки.

[0135] В этом случае можно изготовить B-содержащий титановый сплав путем добавления B или борида, такого как TiB2, к титану. Кроме того, если используется материал, содержащий обогащенный изотопом 10B бор (содержание 10B составляет приблизительно 90% или больше), такой как H310BO3, 10B2O или 10B4C, поскольку эффект экранирования нейтронов велик, даже если содержание в нем B мало, такой титановый сплав будет чрезвычайно полезным.

[0136] В случае использования H310BO3, 10B2O или 10B4C, хотя H и O также концентрируются в слое сплава, H не представляет проблемы, поскольку H выходит из материала во время термической обработки, такой как вакуумный отжиг. Что касается O и C, то может быть без проблем изготовлен материал с содержанием O в 0,4 массового процента или меньше и содержанием C в 0,1 массового процента или меньше, которые не превышают соответствующих верхних пределов содержания в технически чистом титановом материале.

[0137] Остальное, помимо вышеупомянутых элементов, составляют Ti и примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают Cr, Ta, Al, V, Cr, Nb, Si, Sn, Mn, Mo, Cu и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, Fe, O и H, которые являются обычными примесными элементами, составляет 5% или меньше.

(Применения)

[0138] В установках, в которых выполняется лучевая терапия, такая как радиотерапия частицами и БНЗТ (бор-нейтронзахватная терапия), используется полиэтиленовый материал, в котором содержание B составляет 3,0-4,0 массового процента, а толщина листа составляет 10-100 мм. Кроме того, в установках, относящихся к ядерной энергетике, листы нержавеющей стали, в которых содержание B составляет 0,5-1,5 массового процента, а толщина листа составляет 4,0-6,0 мм, используются в стеллажах для хранения ядерного топлива. При использовании титанового композиционного материала 1, в котором регулируются содержание B и толщина первого поверхностного слоя 2 и второго поверхностного слоя 3 (толщина слоя с концентрацией B), возможно обеспечить характеристики, которые аналогичны характеристикам вышеупомянутых материалов или превосходят их.

1-3. Внутренний слой

(Химический состав)

[0139] Компонент чистого титана во внутреннем слое 4 титанового композиционного материала 1 зависит от компонента титановой губки, используемой в производстве титанового композиционного материала 1, как будет описано ниже. В титановом композиционном материале 1 в соответствии с настоящим изобретением, из числа чистых титанов, определенных в JIS, могут использоваться технически чистые титаны Класса 1 JIS, Класса 2 JIS, Класса 3 JIS, или Класса 4 JIS. То есть, можно использовать технически чистые титаны, содержащие 0,1% или менее C, 0,015% или менее H, 0,4% или менее O, 0,07% или менее N и 0,5% или менее Fe, а остальное – Ti.

[0140] Когда используются эти технически чистые титаны Классов 1-4 JIS, получается титановый материал, который имеет достаточную обрабатываемость давлением, не вызывает появления трещин и т.п. и объединяется с титановым сплавом на своей поверхности после горячей обработки давлением. Однако следует отметить, что поскольку титан является активным металлом, если средний размер частиц титановой губки становится соответствующим тонкому порошку, т.е. 0,1 мм или меньше, удельная по массе площадь поверхности увеличивается, и является при реальной эксплуатации неизбежен захват O (его концентрация).

[0141] Содержание O во внутреннем слое титанового композиционного материала может регулироваться в зависимости от желаемых механических свойств, и в том случае, когда необходима высокая прочность, O может содержаться вплоть до его максимума в 0,4%. Если содержание O составляет более чем 0,4%, образуются трещины или т.п., и появляется риск того, что не будет получен титановый материал, объединенный с титановым сплавом на поверхности после горячей обработки давлением. С другой стороны, в том случае, когда требуется пластичность, а не прочность, предпочтительно уменьшить содержание O, и содержание O предпочтительно составляет 0,1% или меньше, а более предпочтительно 0,05% или меньше.

(Пористость)

[0142] Титановый композиционный материал 1 в соответствии с настоящим изобретением производится путем горячей обработки давлением и холодной обработки давлением с использованием в качестве материала описываемого позже титанового материала 5. При этом поры, сформировавшиеся в части чистого титана в титановом материале 5, сжимаются при горячей и холодной обработке давлением, но удаляются не полностью, и некоторые из пор остаются во внутреннем слое 4. Если пор в этом внутреннем слое 4 слишком много, механические свойства (прочность и пластичность) у объемного металла уменьшаются, и чем меньше пор, тем лучше.

[0143] Однако для того, чтобы заставить поры полностью сжаться, требуется значительное обжатие при прокатке, форма (толщина) производимого титанового композиционного материала 1 ограничена, и, кроме того, это может привести к резкому росту производственных затрат. С другой стороны, в том случае, когда поры содержатся в такой степени, что титановый композиционный материал 1 имеет механические свойства (прочность, пластичность и т.п.), достаточные для сохранения структуры титанового композиционного материала 1, плотность внутреннего титана уменьшается, и поэтому можно ожидать снижения веса производимого титанового композиционного материала 1.

[0144] При этом, если пористость во внутреннем слое 4 составляет 30% или меньше, титановый композиционный материал 1 производится в виде титанового композиционного материала 1, в котором внутренний слой 4 объединена («интегрирована») с первым поверхностным слоем 2 и вторым поверхностным слоем 3. Для того чтобы производить титановый композиционный материал 1 эффективно, горячую и холодную обработки давлением предпочтительно выполняют с превышением некоторой величины, и пористость при этом составляет 10% или меньше.

[0145] Как видно из вышесказанного, пористость может быть выбрана в зависимости от применений, например, пористость уменьшают в том случае, когда важны механические свойства объемного металла, и увеличивают пористость в том случае, когда высокоприоритетным является уменьшение массы материала. Пористость во внутреннем слое 4 при этом предпочтительно составляет более чем 0% и не более 30%, а предпочтительнее – более чем 0% и не более 10%.

(Способ вычисления пористости)