ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к титановому материалу для горячей прокатки.

УРОВЕНЬ ТЕХНИКИ

[0002]

Титановый продукт обычно производится путем формирования слитка, получаемого в процессе плавки, в форме сляба или заготовки в процессе получения слябов или блюмов (именуемом в дальнейшем «получение слябов»), и, после обрезки поверхности, выполнения горячей прокатки, а затем выполнения отжига или холодной обработки.

[0003]

В дополнение к широко используемому процессу вакуумного электродуговой переплавки (VAR или ВДП), в качестве процессов плавки также доступны процесс переплавки электронным лучом (EBR или ЭЛП), процесс плазменной дуговой плавки, в котором плавка выполняется отдельно от литейной формы, и получаемый расплавленный металл затем отливается в литейную форму, и т.п.

[0004]

В первом случае, поскольку литейная форма ограничивается цилиндрической формой, необходимо выполнить процесс получения слябов или процесс ковки для того, чтобы произвести лист или пластину (далее «лист»). С другой стороны, в последнем случае имеется высокая степень свободы выбора литейной формы, и кроме цилиндрической формы также может использоваться прямоугольная литейная форма. Соответственно, прямоугольный или цилиндрический слиток металла может отливаться непосредственно в литейной форме с использованием процесса переплавки электронным лучом или процесса плазменной дуговой плавки. Следовательно, в случае производства листа из прямоугольного слитка металла или в случае производства стержневого материала или катанки из цилиндрического слитка металла, с точки зрения формования слитка можно опустить процесс получения слябов или процесс ковки, и поскольку затраты и время, требуемое для процесса получения слябов, могут быть устранены, можно ожидать значительного увеличения экономической эффективности производства.

[0005]

Однако литая микроструктура крупногабаритного слитка, который используется в промышленности, включает крупные зерна с размерами, которые достигают нескольких десятков мм. Если такой слиток непосредственно подвергается горячей прокатке без процесса получения слябов, на поверхности возникает неравномерность из-за влияния межкристаллитной деформационной анизотропии, которая обусловлена крупными зернами, и, следовательно, образуются дефекты поверхности.

[0006]

Таким образом, когда прямоугольный слиток металла или цилиндрический слиток металла производятся напрямую с использованием процесса переплавки электронным лучом или процесса плазменной дуговой плавки, и горячая прокатка выполняется без выполнения процесса получения слябов или процесса ковки, во время горячей прокатки образуются дефекты поверхности. Для того, чтобы удалить дефекты поверхности, образовавшиеся во время горячей прокатки, необходимо увеличивать глубину травления горячекатаного листа в травильном процессе, в результате чего затраты увеличиваются, а выход снижается. Таким образом, необходимо заново вводить процесс окончательной отделки для устранения дефектов поверхности.

[0007]

Поэтому существует опасение, что ожидаемое улучшение эффективности производства, которое должно быть достигнуто путем исключения процесса получения слябов или процесса ковки, будет сведено на нет при введении такого процесса окончательной отделки. В связи с такими опасениями был предложен способ для производства титанового материала для горячей прокатки и способ уменьшения дефектов поверхности титанового продукта за счет выполнения механической или термической обработки после производства.

[0008]

JP01-156456A (Патентный документ 1) раскрывает способ, в котором в случае исключения процесса получения слябов и непосредственной горячей обработки титанового слитка деформация придается поверхностному слою для измельчения зерен около наружного слоя, после чего поверхность рекристаллизуется до глубины 2 мм или больше путем нагрева до температуры рекристаллизации или выше. Ковка, прокатка, обдувка металлической дробью и т.п. упоминаются в качестве примеров средств для придания деформации.

[0009]

JP08-060317A (Патентный документ 2) раскрывает способ, который за счет нагрева титанового слитка до Tβ+50°C или больше, затем охлаждения слитка до Tβ-50°C или меньше, а затем подвергания слитка горячей прокатке уменьшает волнистость или складки на поверхности, которые образуются во время прокатки из-за деформационной анизотропии крупных зерен, уменьшая тем самым поверхностные дефекты.

[0010]

JP07-102351A (Патентный документ 3) раскрывает в качестве способа уменьшения поверхностных дефектов титанового продукта в том случае, когда титановый продукт подвергается процессу получения слябов, способ, который устанавливает температуру при завершении процесса получения слябов в области α-фазы, или который дополнительно выполняет нагревание при температуре в области α-фазы перед горячей прокаткой для того, чтобы тем самым создать область равноосных кристаллов, простирающуюся на 60 мкм или больше от поверхности. За счет этого можно избежать возникновения ситуации, при которой слой, богатый кислородом, становится частично глубже, этот богатый кислородом слой может быть удален в процессе удаления окалины, и часть с неравномерной твердостью или пластичностью устраняется, и следовательно поверхностные свойства после холодной обработки улучшаются.

[0011]

JP2007-332420A (Патентный документ 4) раскрывает способ, в котором в том случае, когда титановый слиток непосредственно подвергается горячей прокатке без предварительной горячей обработки, наружный слой прокатываемой поверхности слитка плавится и повторно отверждается с помощью высокочастотного индукционного нагрева, дугового нагрева, плазменного нагрева, нагрева электронным лучом, лазерного нагрева и т.п., чтобы тем самым измельчить зерна в области от наружного слоя до глубины 1 мм или больше и улучшить микроструктуру наружного слоя титанового продукта после горячей прокатки. Этот способ предотвращает образование поверхностных дефектов путем формирования отвержденной микроструктуры, которая является тонкой микроструктурой, имеющей нерегулярные ориентации, за счет подвергания околоповерхностной части быстрому отверждению. Высокочастотный индукционный нагрев, дуговой нагрев, плазменный нагрев, нагрев электронным лучом, а также лазерный нагрев упоминаются как примеры способов для плавления микроструктуры наружного слоя титанового сляба.

[0012]

WO 2010/090352 (Патентный документ 5) раскрывает способ, который придает титановому материалу для горячей прокатки углубления, имеющие среднюю высоту 0,2-1,5 мм и среднюю длину 3-15 мм из элементов с волнообразными контурными кривыми, с помощью холодной пластической деформации, чтобы тем самым создать поверхностные дефекты на титановом продукте, которые возникают благодаря горячей прокатке, даже когда процесс обжимного слитка опускается.

[0013]

В дополнение к этому, WO 2010/090353 (Патентный документ 6) раскрывает способ, который даже в том случае, когда процесс горячей обработки опускается, обеспечивает превосходную литую поверхность и может улучшить дефекты поверхности после горячей прокатки в том случае, когда в микроструктуре поперечного сечения титанового сляба, который плавился в печи электроннолучевого переплавки и извлекался прямо из литейной формы, угол θ, образуемый направлением отверждения от наружного слоя к внутренности и направлением литья сляба, находится в диапазоне 45-90°, или в том случае, когда в распределении осей кристаллической ориентации наружного слоя угол, образуемый c-осью гексагональной плотной упаковки и нормалью к наружному слою сляба, находится в диапазоне 35-90°. Таким образом, образование таких дефектов, связанных с крупными зернами, может быть подавлено путем управления формой и кристаллической ориентацией зерен на поверхности.

СПИСОК ДОКУМЕНТОВ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0014]

Патентный документ 1: JP01-156456A

Патентный документ 2: JP08-060317A

Патентный документ 3: JP07-102351A

Патентный документ 4: JP2007-332420A

Патентный документ 5: WO 2010/090352

Патентный документ 6: WO 2010/090353

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0015]

Однако хотя способ, раскрытый в Патентном документе 1, описывает обдувку металлической дробью в качестве средства для придания деформации, глубина деформации, придаваемой при обычной обдувке металлической дробью, составляет не больше чем приблизительно 300-500 мкм, что недостаточно для того, чтобы сформировать рекристаллизованный слой, имеющий глубину 2 мм или больше, который необходим для того, чтобы улучшить качество. Следовательно, хотя на практике необходимо, чтобы деформация придавалась на большую глубину путем ковки или прокатки, для того, чтобы выполнить ковку или прокатку крупных слитков для горячей прокатки, требуется большая установка, и в результате не получается никакого сокращения стоимости по сравнению с обычным процессом получения слябов.

[0016]

Способ, раскрытый в Патентном документе 2, имеет тот эффект, что крупные зерна рекристаллизуются и измельчаются путем нагрева до температуры в области β-фазы. Однако в том случае, когда процесс получения слябов опускается, имеется мало рекристаллизованных ядер, потому что никакая деформация не прикладывается, и зерна огрубляются, потому что скорость охлаждения после нагревания является медленной, так как весь слиток нагревается, и, следовательно, эффект измельчения, получаемый при рекристаллизации, ограничивается, и уменьшение деформационной анизотропии является недостаточным. Кроме того, тот факт, что влияние кристаллической ориентации исходных крупных зерен остается даже после рекристаллизации, также является причиной того, что деформационная анизотропия не устраняется. С другой стороны, умеренное измельчение приводит к увеличению границ зерна, которые являются причиной шероховатости на поверхности, и образование поверхностных дефектов увеличивается.

[0017]

Способ, раскрытый в Патентном документе 3, выполняется в предположении о том, что литая микроструктура разрушается, а зерна измельчаются и делаются равноосными в процессе получения слябов, и не имеет смысла в том случае, когда процесс получения слябов опускается. Даже если процесс получения слябов был опущен, и была проведена только термообработка для образования равноосных зерен на глубине 60 мкм или более от поверхности, это является просто случаем рекристаллизации, и кристаллическая ориентация зерен в таком случае будет зависеть от первоначальной кристаллической ориентации. Соответственно, этого способа недостаточно для предотвращения шероховатости, которая обусловлена деформационной анизотропией, вызванной крупными зернами микроструктуры в литом состоянии, и очевидно, что будут возникать проблемы, вызванные поверхностными дефектами.

[0018]

В соответствии со способом, раскрытым в Патентном документе 4, выполняется модификация микроструктуры поверхностной части слитка для того, чтобы улучшить поверхностные свойства после горячей прокатки. Однако при этом существует вероятность того, что если содержание Fe в поверхностной части слитка металла будет недостаточным, зерна в приповерхностной части с модифицированной микроструктурой будут огрубляться, и поверхностные свойства ухудшатся. Кроме того, перед модификацией микроструктуры наружного слоя, наружный слой слитка обрабатывается начисто с помощью резания и т.п., и выход уменьшается.

[0019]

В соответствии со способом, раскрытым в Патентном документе 5, модификация микроструктуры поверхностной части слитка выполняется в холодном состоянии для того, чтобы улучшить поверхностные свойства после горячей прокатки. Однако в случае выполнения модификации микроструктуры наружного слоя в холодном состоянии, даже если модификация выполняется прямо на поверхности отливки, прогнозируется, что будет трудно удалить все дефекты литья, такие как трещины в литой поверхности, которые возникают во время литья, и существует вероятность того, что процесс окончательной отделки, такой как резание не сможет быть опущен.

[0020]

В дополнение к этому, согласно способу, раскрытому в Патентном документе 6, благодаря вариациям рабочих условий при литье управление микроструктурой, имеющее своей целью всю область слитка, является труднодостижимым, и существует опасение, что в зависимости от конкретного случая могут образовываться дефекты поверхности, которые могут быть связаны с грубой литой микроструктурой, и поверхностные свойства при этом ухудшатся.

[0021]

Настоящее изобретение было создано с учетом вышеизложенных проблем традиционной технологии, и задача настоящего изобретения состоит в том, чтобы предложить титановый материал для горячей прокатки, который мог бы сохранять хорошие поверхностные свойства титанового продукта после горячей прокатки, даже когда процесс получения слябов и процесс окончательной отделки опускаются.

РЕШЕНИЕ ПРОБЛЕМЫ

[0022]

Для достижения вышеописанной цели авторы настоящего изобретения провели интенсивные исследования и в результате обнаружили, что при производстве титанового продукта из слитка путем выполнения горячей прокатки без процесса получения слябов и процесса окончательной отделки, при использовании титанового материала для горячей прокатки, в которой листы титана с мелкими зернами присоединяются к поверхностям титановой отливки, микроструктура поверхностей, соответствующих прокатываемым поверхностям, может быть превращена в микроструктуру с мелкими зернами, и в результате дефекты поверхности титанового продукта, которые вызываются влиянием деформационной анизотропии, которая обусловлена грубой затвердевшей микроструктурой после литья, могут быть уменьшены, и могут быть получены поверхностные свойства, эквивалентные поверхностным свойствам в том случае, когда титановый материал подвергается процессу получения слябов, и на основе этой находки авторы настоящего изобретения провели дополнительные исследования для того, чтобы завершить настоящее изобретение. Настоящее изобретение описывается ниже.

[0023]

(1) Титановый материал для горячей прокатки, включающий в себя титановую отливку, а также титановый лист, приваренный к поверхности, соответствующей прокатываемой поверхности титановой отливки; в котором титановая отливка и титановый лист имеют один и тот же химический состав.

[0024]

(2) Титановый материал для горячей прокатки в соответствии с вышеприведенным пунктом (1), в котором толщина титанового листа составляет от 1 мм до 20 мм.

[0025]

(3) Титановый материал для горячей прокатки в соответствии с вышеприведенным пунктом (1) или (2), в котором размер зерна титанового листа составляет менее 1 мм.

[0026]

(4) Титановый материал для горячей прокатки в соответствии с любым из вышеприведенных пунктов (1) - (3), в котором титановая отливка представляет собой титановый сляб, производимый путем переплавки электронным лучом или плазменной дуговой плавки.

[0027]

(5) Титановый материал для горячей прокатки в соответствии с любым из вышеприведенных пунктов (1) - (4), в котором сварка представляет собой сварку электронным лучом, плазменную дуговую сварку или сварку вольфрамовым электродом в среде инертного газа.

[0028]

(6) Титановый материал для горячей прокатки в соответствии с любым из вышеприведенных пунктов (1) - (5), в котором сварка выполняется в вакууме.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0029]

Титановый материал для горячей прокатки в соответствии с настоящим изобретением обеспечивает производство титанового продукта, который даже в том случае, когда опускается процесс горячей обработки, такой как получение слябов или ковка, который традиционно требуется при производстве титанового продукта, имеет поверхностные свойства, которые равны или лучше, чем поверхностные свойства, получаемые в том случае, когда процесс горячей обработки выполняется, и поскольку при этом сокращение времени нагрева и улучшение выхода достигаются за счет уменьшения глубины травления в результате улучшения качества поверхности вследствие исключения процесса горячей обработки, получается не только эффект сокращения производственных затрат, но также и значительный эффект улучшения энергоэффективности, и таким образом промышленные эффекты являются неизмеримыми.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0030]

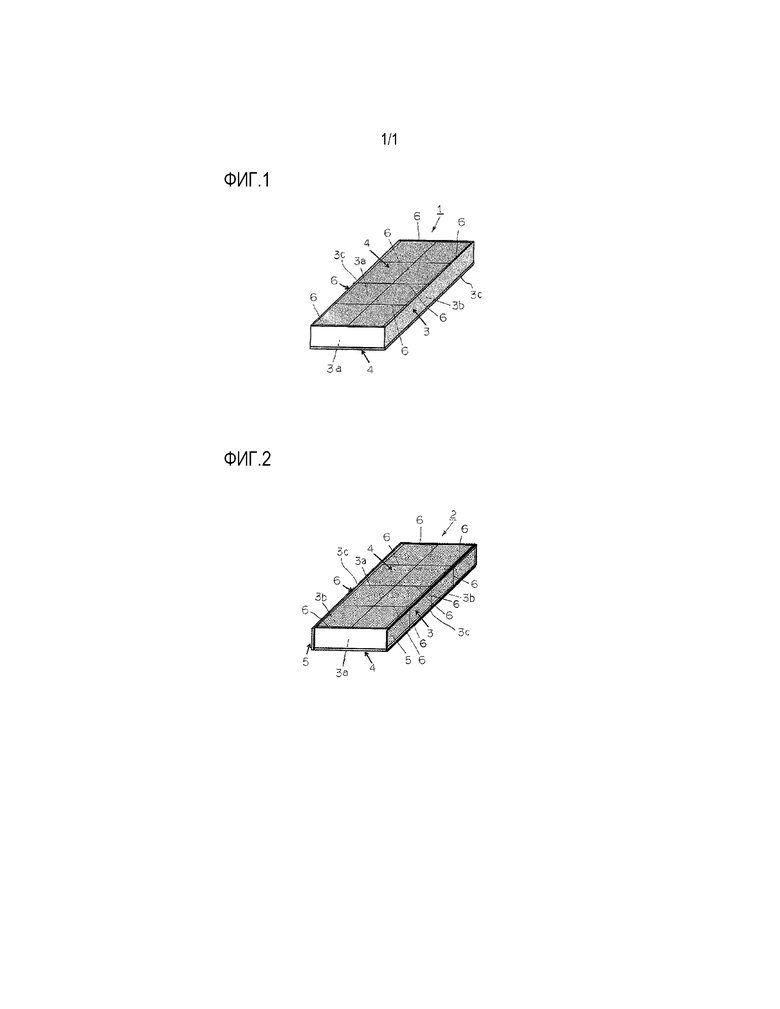

[Фиг. 1] Фиг. 1 представляет собой пояснительный чертеж, схематично иллюстрирующий титановый материал для горячей прокатки в соответствии с настоящим изобретением, который включает в себя титановые листы, имеющие тот же самый химический состав, что и титановая отливка (титановый сляб), и которые привариваются к поверхностям, которые соответствуют прокатываемым поверхностям титановой отливки.

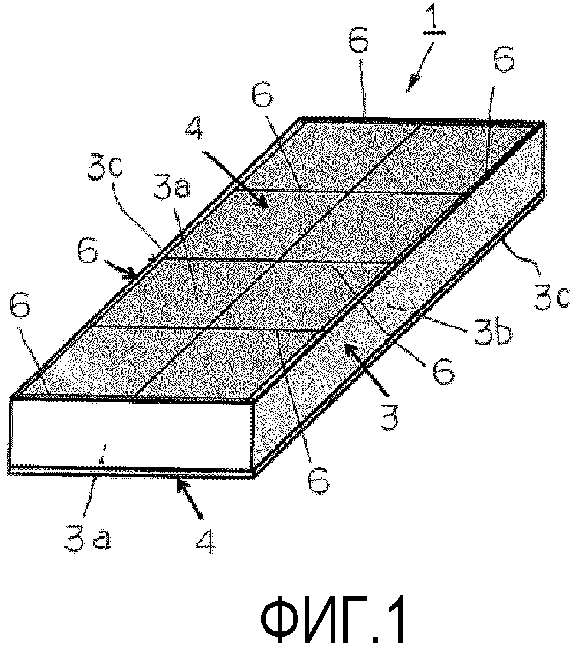

[Фиг. 2] Фиг. 2 представляет собой пояснительный чертеж, схематично иллюстрирующий другой титановый материал для горячей прокатки в соответствии с настоящим изобретением, в котором титановые листы, имеющие тот же самый химический состав, что и титановая отливка, присоединяются путем приваривания не только к поверхностям, которые соответствуют прокатываемым поверхностям титановой отливки, но также и к ее боковым поверхностям.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0031]

Далее настоящее изобретение описывается более подробно. Следует отметить, что в следующем описании, если явно не указано иное, «%», относящийся к химическому составу, означает «массовый процент».

[0032]

Фиг. 1 представляет собой пояснительный чертеж, схематично иллюстрирующий титановый материал 1 для горячей прокатки в соответствии с настоящим изобретением, который включает в себя титановые листы 4 и 4, имеющие тот же самый химический состав, что и титановая отливка (титановый сляб) 3, и которые привариваются к поверхностям, которые соответствуют прокатываемым поверхностям 3а и 3а титановой отливки 3.

[0033]

Кроме того, Фиг. 2 представляет собой пояснительный чертеж, схематично иллюстрирующий другой титановый материал 2 для горячей прокатки в соответствии с настоящим изобретением, в котором титановые листы 5 и 5, имеющие тот же самый химический состав, что и титановая отливка 3, присоединяются путем приваривания не только к поверхностям, которые соответствуют прокатываемым поверхностям 3а и 3а титановой отливки 3, но также и к ее боковым поверхностям 3b и 3b.

[0034]

Следует отметить, что ссылочная цифра 6 на Фиг. 1 и 2 обозначает зоны сварного шва (границы проплавления) между титановой отливкой 3 и титановыми листами 4 и 5.

[0035]

Как проиллюстрировано на Фиг. 1 и 2, в титановых материалах для горячей прокатки 1 и 2 титановые листы 4 и 4, имеющие те же самые спецификации (химический состав), что и титановая отливка 3, прикрепляются путем сварки к поверхностям, которые соответствуют поверхностям 3a и 3a титановой отливки 3.

[0036]

Как будет описано позже, микроструктура титановых листов 4 и 4, которые прикрепляются путем сварки, имеет чрезвычайно мелкие зерна. Следовательно, при прикреплении титановых листов 4 и 4 к титановой отливке 3 зерна поверхностей, соответствующих прокатываемым поверхностям титановых материалов для горячей прокатки 1 и 2, могут быть просто и надежно измельчены во время горячей прокатки, и посредством этого образование дефектов поверхности, вызванных влиянием деформационной анизотропии грубой отвержденной микроструктуры титановой отливки 3, может быть уменьшено или устранено, и в результате может быть получен титановый продукт, обладающий превосходными поверхностными свойствами.

[0037]

В соответствии с настоящим изобретением как в том случае, когда титановая отливка 3 является технически чистым титаном, так и в том случае, когда титановая отливка 3 является сплавом титана, вышеупомянутый эффект может быть получен путем прикрепления титановых листов 4 и 4, имеющих тот же самый химический состав, что и титановая отливка 3, к титановой отливке 3.

[0038]

Здесь термин «технически чистый титан» включает в себя технически чистый титан, определенный для Классов 1-4 стандартов JIS, а также технически чистый титан, соответствующий определениям Сортов 1-4 стандартов ASTM и 3.7025, 3.7035 и 3.7055 стандартов DIN.

[0039]

Таким образом, можно сказать, что технически чистый титан, который является предметом настоящего изобретения, состоит из C: 0,1 мас.% или меньше, H: 0,015 мас.% или меньше, O: 0,4 мас.% или меньше, N: 0,07 мас.% или меньше, и Fe: 0,5 мас.% или меньше, с остатком из Ti. В дополнение к этому, сплавы с высокой коррозионной стойкостью, которые называют «модифицированным (улучшенным) чистым титаном», в которых некоторое количество одного или более элементов платиновой группы добавляется к вышеупомянутым материалам (Сортам ASTM 7, 11, 16, 26, 13, 30 и 33 или Классам JIS, соответствующим этим Сортам ASTM, а также титановым продуктам, в которых дополнительно содержатся небольшие количества различных элементов), также включаются в термин «технически чистый титан» в настоящем изобретении.

[0040]

Кроме того, титановый сплав обычно формуется в лист с помощью горячей прокатки или холодной прокатки, а также производится как продукт в форме катанки, стержневой материал и т.п. В этом случае титановый сплав типа α, титановый сплав типа α+β или титановый сплав типа β может быть применен в качестве титанового сплава. Следовательно, в настоящем изобретении химический состав титанового сплава особенно не ограничивается.

[0041]

Таблица 1 показывает элементы, которые при их содержании в титановом сплаве, как известно, вносят вклад в улучшение характеристик титанового сплава. Титановый сплав в соответствии с настоящим изобретением может придавать целевую функцию поверхности титанового продукта за счет содержания, например, более 0 мас.% одного или более элементов, выбираемых из группы, состоящей из: O: от 0 мас.% до 0,5 мас.%, N: от 0 мас.% до 0,2 мас.%, C: от 0 мас.% до 2,0 мас.%, Al: от 0 мас.% до 8,0 мас.%, Sn: от 0 мас.% до 10,0 мас.%, Zr: от 0 мас.% до 20,0 мас.%, Mo: от 0 мас.% до 25,0 мас.%, Ta: от 0 мас.% до 5,0 мас.%, V: от 0 мас.% до 30,0 мас.%, Nb: от 0 мас.% до 40,0 мас.%, Si: от 0 мас.% до 2,0 мас.%, Fe: от 0 мас.% до 5,0 мас.%, Cr: от 0 мас.% до 10,0 мас.%, Cu: от 0 мас.% до 3,0 мас.%, Co: от 0 мас.% до 3,0 мас.%, Ni: от 0 мас.% до 2,0 мас.%, элементы платиновой группы: от 0 мас.% до 0,5 мас.%, редкоземельные элементы: от 0 мас.% до 0,5 мас.%, B: от 0 мас.% до 5,0 мас.%, и Mn: от 0 мас.% до 10,0 мас.%.

[0042]

Элементы, которые могут содержаться в титане и отличаются от вышеперечисленных элементов, являются элементами, которые могут улучшать прочность за счет упрочнения твердого раствора или дисперсионного твердения (имеются случаи, в которых элементы не растворяются, а также случаи, в которых элементы вызывают формирование выделений), или, в зависимости от содержащегося элемента, могут улучшать характеристики ползучести, которые являются общеизвестными для металлических материалов. В терминах атомного номера примерами таких элементов могут служить элементы от водорода (1) до астата (85) (исключая, однако, элементы инертных газов, которые являются элементами Группы 18), и их содержание может составлять вплоть до приблизительно 5 мас.% в сумме.

[0043]

Остатком, отличающимся от вышеупомянутых элементов, является Ti и примеси. Эти примеси могут содержаться в диапазоне, который не мешает достижению целевых характеристик, и они представляют собой загрязняющие элементы, которые примешиваются главным образом из сырья или лома, а также элементы, которые примешиваются во время производства, примерами которых могут служить C, N, O, Fe, H и т.п., и, кроме того, существуют элементы, такие как Mg и Cl, которые примешиваются из сырья, и элементы, такие как Si, Al и S, которые примешиваются во время производства. Считается, что диапазон, в котором эти элементы не мешает достижению целевых характеристик настоящей патентной заявки, составляет не более чем приблизительно 2 мас.%.

[0044]

Кроме того, как показано в Таблице 1, титановый сплав в соответствии с настоящим изобретением может содержать, например, один или более элементов, выбираемых из группы, состоящей из: O: от 0,01 мас.% до 0,5 мас.%, N: от 0,01 мас.% до 0,2 мас.%, C: от 0,01 мас.% до 2,0 мас.%, Al: от 0,1 мас.% до 8,0 мас.%, Sn: от 0,1 мас.% до 10,0 мас.%, Zr: от 0,5 мас.% до 20,0 мас.%, Mo: от 0,1 мас.% до 25,0 мас.%, Ta: от 0,1 мас.% до 5,0 мас.%, V: от 1,0 мас.% до 30,0 мас.%, Nb: от 0,1 мас.% до 40,0 мас.%, Si: от 0,1 мас.% до 2,0 мас.%, Fe: от 0,01 мас.% до 5,0 мас.%, Cr: от 0,1 мас.% до 10,0 мас.%, Cu: от 0,3 мас.% до 3,0 мас.%, Co: от 0,05 мас.% до 3,0 мас.%, Ni: от 0,05 мас.% до 2,0 мас.%, элементы платиновой группы: от 0,01 мас.% до 0,5 мас.%, редкоземельные элементы: от 0,001 мас.% до 0,5 мас.%, B: от 0,01 мас.% до 5,0 мас.%, и Mn: от 0,1 мас.% до 10,0 мас.%.

[0045]

Более предпочтительно титановый сплав в соответствии с настоящим изобретением содержит один или более элементов, выбираемых из группы, состоящей из: O: от 0,02 мас.% до 0,4 мас.%, N: от 0,01 мас.% до 0,15 мас.%, C: от 0,01 мас.% до 1,0 мас.%, Al: от 0,2 мас.% до 6,0 мас.%, Sn: от 0,15 мас.% до 5,0 мас.%, Zr: от 0,5 мас.% до 10,0 мас.%, Mo: от 0,2 мас.% до 20,0 мас.%, Ta: от 0,1 мас.% до 3,0 мас.%, V: от 2,0 мас.% до 25,0 мас.%, Nb: от 0,15 мас.% до 5,0 мас.%, Si: от 0,1 мас.% до 1,0 мас.%, Fe: от 0,05 мас.% до 2,0 мас.%, Cr: от 0,2 мас.% до 5,0 мас.%, Cu: от 0,3 мас.% до 2,0 мас.%, Co: от 0,05 мас.% до 2,0 мас.%, Ni: от 0,1 мас.% до 1,0 мас.%, элементы платиновой группы: от 0,02 мас.% до 0,4 мас.%, редкоземельные элементы: от 0,001 мас.% до 0,3 мас.%, B: от 0,1 мас.% до 5,0 мас.%, и Mn: от 0,2 мас.% до 8,0 мас.%, и дополнительно предпочтительно содержит один или более элементов, выбираемых из группы, состоящей из: O: от 0,03 мас.% до 0,3 мас.%, N: от 0,01 мас.% до 0,1 мас.%, C: от 0,01 мас.% до 0,5 мас.%, Al: от 0,4 мас.% до 5,0 мас.%, Sn: от 0,2 мас.% до 3,0 мас.%, Zr: от 0,5 мас.% до 5,0 мас.%, Mo: от 0,5 мас.% до 15,0 мас.%, Ta: от 0,2 мас.% до 2,0 мас.%, V: от 5,0 мас.% до 20,0 мас.%, Nb: от 0,2 мас.% до 2,0 мас.%, Si: от 0,15 мас.% до 0,8 мас.%, Fe: от 0,1 мас.% до 1,0 мас.%, Cr: от 0,2 мас.% до 3,0 мас.%, Cu: от 0,3 мас.% до 1,5 мас.%, Co: от 0,1 мас.% до 1,0 мас.%, Ni: от 0,1 мас.% до 0,8 мас.%, элементы платиновой группы: от 0,03 мас.% до 0,2 мас.%, редкоземельные элементы: от 0,001 мас.% до 0,1 мас.%, B: от 0,2 мас.% до 3,0 мас.%, и Mn: от 0,2 мас.% до 5,0 мас.%.

[0046]

[Таблица 1]

[0047]

Кроме того, также могут использоваться, например, титановые сплавы, определяемые в стандартах JIS, которые описываются ниже.

Классы JIS 11-23 (стандарт JIS 4600 (2012) Титан и титановые сплавы - Листы, пластины и полосы): включают в себя Pd, Ru, Ni, Co и т.п., и обладают превосходной стойкостью к щелевой коррозии и коррозионной стойкостью.

Класс JIS 50 (стандарт JIS 4600 (2012) Титан и титановые сплавы - Листы, пластины и полосы): представляет собой сплав Ti-1,5Al и обладает превосходной коррозионной стойкостью, стойкостью к абсорбции водорода и термостойкостью.

Класс JIS 60 (стандарт JIS 4600 (2012) Титан и титановые сплавы - Листы, пластины и полосы): представляет собой сплав Ti-6Al-4V и является высокопрочным титановым сплавом с высокой степенью универсальности.

Класс JIS 61 (стандарт JIS 4600 (2012) Титан и титановые сплавы - Листы, пластины и полосы): представляет собой сплав Ti-3Al-2,5V и обеспечивает благоприятную свариваемость и формуемость, а также благоприятную обрабатываемость.

Класс JIS 80 (стандарт JIS 4600 (2012) Титан и титановые сплавы - Листы, пластины и полосы): представляет собой сплав Ti-4Al-22V и является высокопрочным титановым сплавом, обладающим превосходной холодной обрабатываемостью.

[0048]

Кроме вышеописанных титановых сплавов также может использоваться титановый сплав, имеющий химический состав, который не определяется в стандартах JIS. Примеры таких титановых сплавов перечисляются ниже.

Титановые сплавы, обладающие термостойкостью: Ti-6Al-2Sn-4Zr-2Mo-0,08Si, Ti-6Al-5Zr-0,5Mo-0,2Si, Ti-8Al-1Mo-1V, и т.п.

Низколегированные, высокопрочные титановые сплавы: Ti-от 1 до 1,5Fe-от 0,3 до 0,5O-от 0,01 до 0,04N и т.п.

Низколегированные титановые сплавы, обладающие термостойкостью: Ti-1Cu, Ti-1Cu-0,5Nb, Ti-1Cu-1Sn-0,35Si-0,5Nb и т.п.

Титановые сплавы, обладающие превосходной стойкостью к ползучести: Ti-6Al-2Sn-4Zr-6Mo и т.п.

Титановые сплавы, имеющие высокую прочность и хорошую холодную обрабатываемость: Ti-15V-3Cr-3Sn-3Al, Ti-20V-4Al-1Sn и т.п.

Титановые сплавы, имеющие высокую прочность и высокую ударную вязкость: Ti-10V-2Fe-3Al и т.п.

Титановые сплавы, обладающие превосходной износостойкостью: Ti-6Al-4V-10Cr-1,3C и т.п.

[0049]

Предпочтительно по меньшей мере одна околоповерхностная часть 1a (по меньшей мере околоповерхностная часть, которая контактирует с внешней средой) содержит легирующие элементы, которые проявляют целевую характеристику, с остатком из титана и примесей. Следующие элементы иллюстрируются как легирующие элементы, которые проявляют целевую характеристику, хотя настоящее изобретение не ограничивается этими элементами.

[0050]

(a) Легирующие элементы, проявляющие коррозионную стойкость: от 0,01 мас.% до 0,25 мас.% элементов платиновой группы (Pd и/или Ru), и, по мере необходимости, 0,2 мас.% или меньше редкоземельных элементов, и кроме того один или более элементов, выбираемых из Co: 0,8 мас.% или меньше, и Ni: 0,6 мас.% или меньше, и т.п.

(b) Легирующие элементы, проявляющие стойкость к окислению: один или более элементов, выбираемых из: от 0,1 мас.% до 0,6 мас.% Si, от 0,1 до 2,0 мас.% Nb, от 0,3 мас.% до 1,0 мас.% Ta и от 0,3 мас.% до 1,5 мас.% Al, и, по мере необходимости, один или более элементов, выбираемых из: 1,5 мас.% или меньше Sn, 1,5 мас.% или меньше Cu и 0,5 мас.% или меньше Fe (однако в общем количестве 2,5 мас.% или менее).

(c) Легирующие элементы, проявляющие усталостную стойкость: один или более элементов, выбираемых из Fe, Cr, Ni, Al и Zr в общем количестве от 0,08 до 1,0 мас.%.

(d) Легирующие элементы, проявляющие стойкость к водородной хрупкости: один или более элементов, выбираемых из Mo, V и Nb в диапазоне 8,0 < эквивалент Mo < 20,0 (где эквивалент Mo=содержание Mo (мас.%)+содержание V (мас.%)/1,5+содержание Nb (мас.%)/3,6).

(e) Легирующие элементы, проявляющие свойства блокирования нейтронов: от 0,1 мас.% до 3,0 мас.% В.

[0051]

Далее будут индивидуально описаны соответствующие случаи, описанные выше в пунктах (a) - (e).

[0052]

(a) Случай содержания легирующих элементов, проявляющих коррозионную стойкость

(Химический состав)

Для того, чтобы улучшить коррозионную стойкость по меньшей мере одного из наружных слоев (по меньшей мере наружного слоя, который контактирует с внешней средой) титанового композиционного материала, произведенного из титанового продукта для горячей обработки по настоящему изобретению, околоповерхностная часть титанового продукта для горячей обработки может содержать различные легирующие элементы, которые описываются ниже.

[0053]

Элементы платиновой группы: от 0,01 мас.% до 0,25 мас.%

Элемент платиновой группы оказывает эффект понижения напряжения гидрирования титанового сплава и поддерживает спонтанный потенциал в неподвижной зоне, и может содержаться в качестве легирующего элемента, проявляющего коррозионную стойкость. Коррозионная стойкость будет недостаточной, если содержание элемента платиновой группы (полное содержание в том случае, когда содержится множество элементов платиновой группы) будет меньше чем 0,01 мас.%. Даже если это содержание составляет более 0,25 мас.%, нельзя ожидать значительного улучшения коррозионной стойкости, а содержание более 0,25 мас.% приводит к резкому увеличению стоимости сырья. В случае присутствия элементов платиновой группы их содержание составляет от 0,01 до 0,25 мас.%. Предпочтительно содержание элементов платиновой группы составляет 0,03 мас.% или больше, и более предпочтительно составляет 0,05 мас.% или больше. Кроме того, содержание элементов платиновой группы предпочтительно составляет 0,20 мас.% или меньше, и более предпочтительно 0,15 мас.% или меньше.

[0054]

Хотя каждый из элементов платиновой группы, которые могут использоваться в настоящем изобретении, является полезным элементом, который оказывает эффект увеличения коррозионной стойкости титанового сплава, особенно предпочтительным является Pd, который имеет высокий эффект улучшения коррозионной стойкости на один процент содержания. Кроме того, Ru, который является относительно недорогим, может использоваться вместо Pd.

[0055]

Если редкоземельные элементы будут добавлены к титановому сплаву, содержащему элемент платиновой группы, то Ti и элемент платиновой группы будут быстро элюироваться под воздействием коррозионной окружающей среды, и концентрация элемента платиновой группы в растворе около титанового сплава будет увеличиваться. В результате будет повышаться осаждение элемента платиновой группы, содержащегося в титановом сплаве, и элемент платиновой группы может быть эффективно осажден, даже если растворенное количество титанового сплава является небольшим, и это приводит к улучшению коррозионной стойкости.

[0056]

Редкоземельный элемент: от 0 мас.% до 0,2 мас.%

Редкоземельные элементы включают в себя Sc, Y, легкие редкоземельные элементы (от La до Eu), и тяжелые редкоземельные элементы (от Gd до Lu), и вышеописанный эффект может ожидаться, когда добавляется любой из этих редкоземельных элементов. Тот же самый эффект может также ожидаться в том случае, когда используется смесь или соединение редкоземельных элементов, такая как смешанные редкоземельные элементы перед из разделением и очисткой (миш-металл, в дальнейшем просто называемый «Мм») или дидимовый сплав (сплав Nd-Pr).

[0057]

Принимая во внимание описанные выше обстоятельства, нет необходимости в добавлении редкоземельных элементов только одного вида, и считается, что коррозионная стойкость будет улучшена за счет вышеописанного эффекта даже в том случае, если множество элементов будет содержаться одновременно. В таком случае полное содержание редкоземельных элементов означает полное содержание вышеупомянутых элементов.

[0058]

Если содержание редкоземельных элементов является чрезмерным, вышеописанный эффект насыщается, и, следовательно, при этом не только не будет получаться дополнительный выгодный эффект улучшения коррозионной стойкости, но и экономическая эффективность будет уменьшаться. Следовательно, в случае присутствия редкоземельных элементов их содержание предпочтительно составляет 0,2 мас.% или меньше, и более предпочтительно 0,02 мас.% или меньше. С другой стороны, для того, чтобы адекватно получить выгодный эффект элюирования Ti и элементов платиновой группы в области активного состояния титанового сплава и способствовать осаждению элементов платиновой группы на поверхности сплава, предпочтительно, чтобы содержание редкоземельных элементов составляло 0,001 мас.% или больше.

[0059]

Co: от 0 мас.% до 0,8 мас.%

Ni: от 0 мас.% до 0,6 мас.%

Co и Ni являются элементами, которые улучшают коррозионную стойкость титанового сплава, изменяя напряжение гидрирования, и чрезвычайно высокая коррозионная стойкость получается при добавлении Co и Ni в комбинации с элементом платиновой группы и/или редкоземельными элементами. Однако даже если содержание Co составляет больше чем 0,8 мас.%, или содержание Ni составляет больше чем 0,6 мас.%, этот эффект насыщается, и это нежелательно также и с точки зрения экономической эффективности. Следовательно, когда эти элементы присутствуют, содержание Co составляет 0,8 мас.% или меньше, а содержание Ni составляет 0,6 мас.% или меньше. Содержание Co предпочтительно составляет 0,7 мас.% или меньше, а содержание Ni предпочтительно составляет 0,5 мас.% или меньше. Для того, чтобы надежно получить вышеописанный эффект, предпочтительно, чтобы содержание каждого элемента из Co и Ni составляло 0,05 мас.% или больше, и еще более предпочтительно, чтобы содержание каждого элемента из Co и Ni составляло 0,2 мас.% или больше.

[0060]

Остатком, отличающимся от вышеупомянутых элементов, является Ti и примеси. Эти примеси могут содержаться в диапазоне, который не мешает достижению целевых характеристик, и другие примеси включают в себя Cr, Ta, Al, V, Cr, Nb, Si, Sn, Mn, Mo, Cu и т.п. в качестве загрязняющих элементов, которые примешиваются главным образом из лома, и примеси могут присутствовать при условии, что их количество вместе с C, N, Fe, O и H, которые являются обычными загрязняющими элементами, составляет 0,5 мас.% или меньше.

[0061]

(b) Случай содержания легирующих элементов, проявляющих стойкость к окислению

(Химический состав)

Окисление титана является формой окисления, упоминаемой как так называемая «внутренняя диффузия», которая происходит, когда кислород диффундирует внутрь через оксидную пленку и соединяется с титаном на поверхности. Следовательно, если диффузия кислорода подавляется, подавляется и окисление. В случае улучшения стойкости к окислению титанового сплава при высокой температуре в диапазоне от 600 до 800°C, легирующий элемент, такой как Si или Nb, добавляется к химическому составу титанового сплава. Если Si добавляется, на наружном слое под воздействием высокотемпературной атмосферы формируется оксид кремния, который служит барьером, и следовательно диффузия кислорода во внутреннюю часть титана подавляется, и стойкость к окислению таким образом улучшается. Кроме того, Nb растворяется в оксидной пленке титана, и поскольку титан является четырехвалентным, в то время как Nb является пятивалентным, концентрация вакансий кислорода в оксидной пленке титана падает, и диффузия кислорода в оксидной пленке подавляется.

[0062]

Для того, чтобы улучшить стойкость к окислению по меньшей мере одного из наружных слоев (по меньшей мере наружного слоя, который контактирует с внешней средой) титанового композиционного материала, произведенного из титанового продукта для горячей обработки по настоящему изобретению, околоповерхностная часть титанового продукта для горячей обработки может содержать различные легирующие элементы, которые описываются ниже.

[0063]

Si: от 0,1 мас.% до 0,6 мас.%

Si улучшает стойкость к окислению при высокой температуре, от 600 до 800°C. Если содержание Si составляет менее 0,1 мас.%, то степень улучшения стойкости к окислению будет малой. С другой стороны, если содержание Si составляет более 0,6 мас.%, то влияние на стойкость к окислению будет насыщаться, и обрабатываемость заметно уменьшится не только при комнатной температуре, но также и при высокой температуре. Следовательно, в том случае, когда Si должен содержаться, его содержание должно составлять от 0,1 до 0,6 мас.%. Содержание Si, равное 0,15 мас.% или больше, является предпочтительным, и содержание Si, равное 0,20 мас.% или больше, является более предпочтительным. Кроме того, содержание Si предпочтительно составляет 0,55 мас.% или меньше, и более предпочтительно составляет 0,50 мас.% или меньше.

[0064]

Nb: от 0,1 мас.% до 2,0 мас.%

Nb также улучшает стойкость к окислению при высокой температуре. Для того, чтобы улучшить стойкость к окислению, содержание Nb должно составлять 0,1 мас.% или больше. С другой стороны, если содержание Nb в титановом сплаве будет составлять больше чем 2,0 мас.%, то этот эффект будет насыщаться, и это также вызовет увеличение стоимости сплава, поскольку Nb является дорогим дополнительным элементом. Следовательно, в том случае, когда Nb должен содержаться, его содержание должно составлять от 0,1 до 2,0 мас.%. Содержание Nb предпочтительно составляет 0,3 мас.% или больше, и более предпочтительно составляет 0,5 мас.% или больше. Кроме того, содержание Nb предпочтительно составляет 1,5 мас.% или меньше, и более предпочтительно составляет 1,0 мас.% или меньше.

[0065]

Ta: от 0,3 мас.% до 1,0 мас.%

Ta также улучшает стойкость к окислению при высокой температуре. Для того, чтобы улучшить стойкость к окислению, содержание Ta должно составлять 0,3 мас.% или больше. С другой стороны, если содержание Ta в титановом сплаве составляет больше чем 1,0 мас.%, мало того, что это вызовет увеличение стоимости сплава, поскольку Ta является дорогим дополнительным элементом, но еще и формирование β-фазы при температуре термообработки будет также вызывать проблемы. Следовательно, в том случае, когда Ta должен содержаться, его содержание должно составлять от 0,3 до 1,0 мас.%. Содержание Ta предпочтительно составляет 0,4 мас.% или больше, и более предпочтительно составляет 0,5 мас.% или больше. Кроме того, содержание Ta предпочтительно составляет 0,9 мас.% или меньше, и более предпочтительно составляет 0,8 мас.% или меньше.

[0066]

Al: от 0,3 мас.% до 1,5 мас.%

Al также улучшает стойкость к окислению при высокой температуре. С другой стороны, если Al содержится в большом количестве, пластичность при комнатной температуре заметно уменьшается. Свойство стойкости к окислению проявляется в достаточной степени, если содержание Al составляет 0,3 мас.% или больше. Кроме того, если содержание Al составляет 1,5 мас.% или меньше, холодная обработка может быть гарантирована в достаточной степени. Следовательно, в том случае, когда Al должен содержаться, его содержание должно составлять от 0,3 до 1,5 мас.%. Содержание Al предпочтительно составляет 0,4 мас.% или больше, и более предпочтительно составляет 0,5 мас.% или больше. Кроме того, содержание Al предпочтительно составляет 1,2 мас.% или меньше.

[0067]

Следует отметить, что хотя стойкость к окислению улучшается, если индивидуально содержится какой-либо из элементов Si, Nb, Ta и Al, стойкость к окислению при высокой температуре может быть дополнительно улучшена, если сплав будет содержать комбинацию этих элементов.

[0068]

В дополнение к вышеупомянутым элементам могут содержаться один или более элементов, выбираемых из Sn, Cu и Fe.

[0069]

Sn: от 0 мас.% до 1,5 мас.%

Sn является стабилизирующим α-фазу элементом, и, аналогично Cu, является элементом, который увеличивает прочность при высокой температуре. Однако если содержание Sn составляет более 1,5 мас.%, он ингибирует двойниковую деформацию и уменьшает обрабатываемость при комнатной температуре. Следовательно, в том случае, когда Sn должен содержаться, его содержание должно составлять 1,5 мас.% или меньше. Содержание Sn предпочтительно составляет 1,3 мас.% или меньше, и более предпочтительно 1,2 мас.% или меньше. Когда желательно получить вышеупомянутый эффект, содержание Sn предпочтительно должно составлять 0,2 мас.% или больше, и более предпочтительно должно составлять 0,5 мас.% или больше.

[0070]

Cu: от 0 мас.% до 1,5 мас.%

Cu является элементом, который увеличивает прочность при высокой температуре. Кроме того, поскольку Cu растворяется до фиксированной степени в α-фазе, Cu не образует β-фазу, даже когда она используется при высокой температуре. Однако если содержание Cu составляет более 1,5 мас.%, Cu может формировать β-фазу в зависимости от температуры. Следовательно в том случае, когда Cu должна содержаться, ее содержание должно составлять 1,5 мас.% или меньше. Содержание Cu предпочтительно составляет 1,4 мас.% или меньше, и более предпочтительно 1,2 мас.% или меньше. Когда желательно получить вышеупомянутый эффект, содержание Cu предпочтительно должно составлять 0,2 мас.% или больше, и более предпочтительно должно составлять 0,4 мас.% или больше.

[0071]

Fe: от 0 мас.% до 0,5 мас.%

Хотя Fe является стабилизирующим β-фазу элементом, если Fe содержится в небольшом количестве, β-фаза образуется в малых количествах, и Fe не будет значительно воздействовать на стойкость к окислению. Однако если содержание Fe составляет больше чем 0,5 мас.%, β-фаза образуется в больших количествах, уменьшая стойкость к окислению. Следовательно в том случае, когда Fe должно содержаться, его содержание должно составлять 0,5 мас.% или меньше. Предпочтительно содержание Fe составляет 0,4 мас.% или меньше, и более предпочтительно составляет 0,3 мас.% или меньше.

[0072]

Если полное содержание Sn, Cu и Fe составляет больше чем 2,5 мас.%, то эти элементы уменьшают обрабатываемость при комнатной температуре, и в зависимости от температуры может образовываться β-фаза. Следовательно в том случае, когда должен содержаться один или более элементов, выбираемых из Sn, Cu и Fe, их полное содержание предпочтительно составляет не более 2,5 мас.%.

[0073]

Остатком, отличающимся от вышеупомянутых элементов, является Ti и примеси. Эти примеси могут содержаться в диапазоне, который не мешает достижению целевых характеристик, и другие примеси включают в себя Cr, V, Mn, Mo и т.п. в качестве загрязняющих элементов, которые примешиваются главным образом из лома, и примеси могут присутствовать при условии, что их количество вместе с C, N, O и H, которые являются обычными загрязняющими элементами, составляет 5,0 мас.% или меньше.

(c) Случай содержания легирующих элементов, проявляющих усталостную стойкость

(Химический состав)

Для того, чтобы улучшить усталостную стойкость по меньшей мере одного из наружных слоев (по меньшей мере наружного слоя, который контактирует с внешней средой) титанового композиционного материала, произведенного из титанового продукта для горячей обработки по настоящему изобретению, околоповерхностная часть титанового продукта для горячей обработки может содержать различные легирующие элементы, которые описываются ниже.

[0074]

Один или более элементов, выбираемых из Fe, Cr, Ni, Al и Zr: от 0,08 мас.% до 1,0 мас.%

Поскольку местом зарождения усталостного разрушения является поверхность листа, предпочтительно делать размер зерна α-фазы равным 15 мкм или меньше для того, чтобы получить высокую усталостную стойкость при сохранении формуемости. Размер зерна α-фазы более предпочтительно составляет 10 мкм или меньше, и еще более предпочтительно составляет 5 мкм или меньше.

[0075]

Для того, чтобы сделать размер зерна α-фазы равным 15 мкм или меньше и получить высокую усталостную стойкость, полное содержание Fe, Cr, Ni, Al и Zr должно составлять 0,08 мас.% или больше. С другой стороны, если полное содержание этих элементов составляет больше чем 1,0 мас.%, в некоторых случаях пластичность, например удлинение и формуемость, значительно уменьшается. Следовательно полное содержание одного или более элементов, выбираемых из Fe, Cr, Ni, Al и Zr, должно составлять от 0,08 до 1,0 мас.%.

[0076]

Остатком, отличающимся от вышеупомянутых элементов, является Ti и примеси. Эти примеси могут содержаться в диапазоне, который не мешает достижению целевых характеристик, и другие примеси включают в себя Sn, Mo, V, Mn, Nb, Si, Cu, Co, Pd, Ru, Ta, Y, La, Ce и т.п. в качестве загрязняющих элементов, которые примешиваются главным образом из лома, и примеси могут присутствовать при условии, что их количество вместе с C, N, O и H, которые являются обычными загрязняющими элементами, составляет 5,0 мас.% или меньше.

[0077]

(d) Случай содержания легирующих элементов, проявляющих устойчивость к водородной хрупкости

(Химический состав)

Для того, чтобы улучшить устойчивость к водородной хрупкости по меньшей мере одного из наружных слоев (по меньшей мере наружного слоя, который контактирует с внешней средой) титанового композиционного материала, произведенного из титанового продукта для горячей обработки по настоящему изобретению, околоповерхностная часть титанового продукта для горячей обработки может содержать различные легирующие элементы, которые описываются ниже.

[0078]

8,0 < эквивалент Mo < 20,0

где эквивалент Mo=содержание Mo (мас.%)+содержание V (мас.%)/1,5+содержание Nb (мас.%)/3,6.

[0079]

Слой, который получает устойчивость к водородной хрупкости, является слоем титанового сплава, содержащим β-стабилизирующие элементы в фиксированном диапазоне. Причина определения формирования β-фазы состоит в том, что в то время как α-фаза титана образует гидриды даже при очень малой концентрации водорода, составляющей всего несколько десятков частей на миллион, β-фаза титанового сплава может растворять водород в количествах приблизительно 1000 частей на миллион или больше, и, следовательно, препятствует образованию водородной хрупкости.

[0080]

В том случае, когда содержатся стабилизирующие эвтектоид β элементы, такие как Fe и Cr, существует риск того, что титан и эти элементы будут образовывать соединение и вызывать охрупчение. Однако в том случае, когда среди β-стабилизирующих элементов Mo, V и Nb содержатся в пределах диапазона, который удовлетворяет условию «8,0 < эквивалент Mo < 20,0», даже если Fe и Cr и т.п. присутствуют одновременно, охрупчения не происходит, потому что β-фаза является устойчивой и не образует составную фазу.

[0081]

Здесь нижний предел значения эквивалента Mo является количеством сплава, необходимым для получения достаточного количества β-фазы. Верхний предел устанавливается на основании того факта, что титановый сплав, в котором количество добавленных легирующих элементов является большим, не является подходящим для использования в плане затрат из-за его высокой цены.

[0082]

Остатком, отличающимся от вышеупомянутых элементов, является Ti и примеси. Примеси могут содержаться в диапазоне, который не мешает достижению целевых характеристик, и другие примеси включают в себя Ta, Si, Mn, Cu и т.п. в качестве загрязняющих элементов, которые примешиваются главным образом из лома, и примеси могут присутствовать при условии, что их количество вместе с C, N, Fe, O и H, которые являются обычными загрязняющими элементами, составляет 5 мас.% или меньше.

[0083]

(e) Случай содержания легирующих элементов, проявляющих свойства блокирования нейтронов

(Химический состав)

Для того, чтобы обеспечить эффект экранирования нейтронов по меньшей мере в одном из наружных слоев (по меньшей мере в наружном слое, который контактирует с внешней средой) титанового композиционного материала, произведенного из титанового продукта для горячей обработки по настоящему изобретению, околоповерхностная часть титанового продукта для горячей обработки может содержать различные легирующие элементы, которые описываются ниже.

[0084]

B: от 0,1 мас.% до 3,0 мас.%

Естественная распространенность 10B в B составляет 19,9 мас.%, и 10B имеет большое сечение поглощения для тепловых нейтронов, и его эффект экранирования нейтронов является большим. Эффект экранирования нейтронов не достигается в достаточной степени, если содержание B составляет меньше чем 0,1 мас.%, а если содержание B составляет больше чем 3,0 мас.%, возникает риск образования трещин и ухудшения обрабатываемости во время горячей прокатки.

[0085]

В этом случае можно производить содержащий B титановый сплав путем добавления к титану B или борида, такого как TiB2. Кроме того, если используется материал, содержащий обогащенный изотопом 10B бор (в котором содержание 10B составляет приблизительно 90 мас.% или больше), такой как H310BO3, 10B2O или 10B4C, поскольку эффект экранирования нейтронов является большим, титановый сплав будет чрезвычайно полезным, даже если содержание в нем B является небольшим.

[0086]

В случае использования H310BO3, 10B2O или 10B4C, хотя H и O также концентрируются в слое сплава, H не создает проблемы, поскольку H выходит из материала во время термической обработки, такой как вакуумный отжиг, а что касается O и C, если содержание O составляет 0,4 мас.% или меньше и содержание C составляет 0,1 мас.% или меньше, что не больше, чем соответствующие верхние пределы их содержания в технически чистом титане, производство может быть выполнено без проблем.

[0087]

Остатком, отличающимся от вышеупомянутых элементов, является Ti и примеси. Эти примеси могут содержаться в диапазоне, который не мешает достижению целевых характеристик, и другие примеси включают в себя Cr, Ta, Al, V, Cr, Nb, Si, Sn, Mn, Mo, Cu и т.п. в качестве загрязняющих элементов, которые примешиваются главным образом из лома, и примеси могут присутствовать при условии, что их количество вместе с C, N, Fe, O и H, которые являются обычными загрязняющими элементами, составляет 5 мас.% или меньше.

[0088]

Следует отметить, что при производстве титановых материалов 1 и 2 для горячей прокатки в соответствии с настоящим изобретением титановая отливка 3, служащая в качестве материала, может быть получена с помощью произвольного способа плавки и произвольного способа литья. Титановая отливка 3, которая может проявлять эффект настоящего изобретения, в наиболее эффективном случае является прямоугольной титановой отливкой, получаемой путем плавления сырья, такого как титановая губка или титановые отходы, способом переплавки электронным лучом или способом плазменной дуговой плавки под вакуумом, и литья расплавленного титана способом прямого непрерывного (DC) литья сляба под вакуумом в прямоугольную форму с длинным прямоугольным поперечным сечением (в форму сляба).

[0089]

В соответствии со способом прямого непрерывного литья сляба может быть легко получена прямоугольная титановая отливка, имеющая прямоугольное поперечное сечение, форму и размеры, подходящие для горячей прокатки, и поэтому процесс обжатия, выполняемый как горячая обработка, такая как получение слябов или ковка, может быть опущен.

[0090]

Размеры титановых материалов 1 и 2 для горячей прокатки особенно не ограничиваются, при условии, что титановый материал имеет такие размеры, что он может быть сразу подвергнут горячей прокатке. Когда прокатка рулонным способом применяется в качестве горячей прокатки для производства горячекатаного, смотанного в рулон тонкого промежуточного листа с толщиной от 3 мм до 8 мм, размеры титановых материалов 1 и 2 для горячей прокатки могут составлять: толщина приблизительно 150 мм - 280 мм, длина приблизительно 3 м - 10 м, и ширина приблизительно 600 мм - 1500 мм.

[0091]

Кроме того, в заготовках, блюмах и т.п., которые должны быть подвергнуты горячей прокатке, аналогичные эффекты проявляются, когда титановые листы привариваются к частям, соответствующим их прокатываемым поверхностям, после чего выполняется горячая прокатка. Следовательно, титановая отливка, составляющая титановые материалы 1 и 2 для горячей прокатки в соответствии с настоящим изобретением, не ограничивается прямоугольной формой (формой сляба), и включает в себя также заготовку и блюм.

[0092]

Как проиллюстрировано на Фиг. 1 и 2, что касается сварки, которая прикрепляет титановые листы 4 и 4 к титановой отливке 3 для того, чтобы гарантировать, что воздух не входит между титановой отливкой 3 и титановыми листами 4 и 4 после сварки, предпочтительно внешняя окружность каждого из титановых листов 4 и 4 приваривается к титановой отливке 3, и более предпочтительно не только внешняя окружность, но также и центральная часть каждого из титановых листов 4 и 4 приваривается к титановой отливке 3. Таким образом, зона без сварки, которая отличается от зоны сварного шва между титановой отливкой 3 и титановыми листами 4 и 4, также соединяется под давлением во время горячей прокатки. Следовательно в последующем процессе нет необходимости выполнять очистку с помощью, например, травления, области, соответствующей титановым листам 4 и 4, в титановом элементе, который подвергается горячей прокатке, благодаря титановым листам 4 и 4, отслаивающимся от титановой отливки 3 во время горячей прокатки.

[0093]

При прикреплении титановых листов 4 и 4 к титановой отливке 3 путем сварки эта сварка предпочтительно выполняется в вакууме. При выполнении сварки в вакууме внутренность несвариваемой зоны, которая отличается от зоны сварного шва между титановой отливкой 3 и титановыми листами 4 и 4, может быть загерметизирована в вакуумированном состоянии.

[0094]

При прикреплении титановых листов 4 и 4 к титановой отливке 3 путем сварки эта сварка может выполняться в атмосфере инертного газа. В этом случае требуется пристальное внимание, так как существует также вероятность того, что титановые листы 4 и 4 будут отслаиваться от титановой отливки во время горячей прокатки благодаря инертному газу, захваченному между титановой отливкой 3 и титановыми листами 4 и 4, и титановая отливка 3 и титановые листы 4 и 4 не будут в достаточной степени связаны при сжатии даже при том, что выполняется горячая прокатка.

[0095]

Следует отметить, что в настоящем изобретении достаточно, чтобы титановая отливка 3 и титановые листы 4 и 4 связывались при сжатии во время горячей прокатки, и с этой точки зрения нет необходимости помещать внутренность несвариваемой зоны, которая отличается от зоны сварного шва между титановой отливкой 3 и титановыми листами 4 и 4, в состояние ультравысокого вакуума. До тех пор, пока степень вакуума в случае плавления в вакууме является более высокой, чем 3×10-3 мм рт.ст., титановая отливка 3 и титановые листы 4 и 4 могут надлежащим образом прилипать друг к другу во время горячей прокатки, и следовательно степень вакуума 3×10-3 мм рт.ст. или больше является предпочтительной.

[0096]

Следует отметить, что если титановые листы 4 и 4 привариваются к титановой отливке 3, например, под атмосферным давлением, в некоторых случаях титановая отливка 3 и титановые листы 4 и 4 не будут надлежащим образом прилипать друг к другу. В таком случае достаточно выполнить очистку части, соответствующей титановым листам 4 и 4 в титановом продукте, например, путем травления после горячей прокатки, и в результате этого также могут быть уменьшены поверхностные дефекты титанового продукта, которые вызываются влиянием деформационной анизотропии, обусловленной грубой отвержденной микроструктурой титановой отливки 3, и могут быть получены поверхностные свойства, эквивалентные поверхностным свойствам, получаемым в случае выполнения процесса получения слябов.

[0097]

Кроме того, как проиллюстрировано на Фиг. 2, аналогично прокатываемым поверхностям 3a и 3a титановой отливки 3, титановые листы 5 и 5, имеющие тот же самый химический состав, что и титановая отливка 3, могут быть присоединены и приварены к боковым поверхностям 3b и 3b титановой отливки (прямоугольного сляба) 3, которые служат краями при выполнении горячей прокатки.

[0098]

Таким образом, во время горячей прокатки обычно титановые материалы 1 и 2 для горячей прокатки подвергаются обжатию при прокатке, посредством чего по меньшей мере часть поверхностей на краевых сторонах титановых материалов 1 и 2 для горячей прокатки переходит на сторону плоской поверхности титанового продукта (горячекатаного продукта). Следовательно, если наружный слой боковых поверхностей 3b и 3b титановых материалов 1 и 2 для горячей прокатки является грубым, или в этом наружном слое присутствует много дефектов, существует вероятность того, что поверхностные дефекты будут образовываться около обоих концов в направлении ширины листа титанового продукта (горячекатаного листа).

[0099]

Следовательно, возникновение вышеописанной ситуации может быть эффективно предотвращено путем присоединения и приваривания титановых листов 5 и 5, имеющих тот же самый химический состав, что и титановая отливка 3, к боковым поверхностям 3b и 3b титановой отливки (прямоугольного сляба) 3, аналогично прокатываемым поверхностям 3a и 3a титановой отливки 3.

[0100]

Что касается области присоединения и приваривания титановых листов 5 и 5 на боковых поверхностях 3b и 3b титановой отливки (прямоугольного сляба) 3, в качестве примера можно упомянуть по меньшей мере область, например, от 20 до 30 мм в направлении толщины сляба от угловой части 3c, которая образуется прокатываемой поверхностью 3a и боковой поверхностью 3b титановой отливки 3.

[0101]

Предпочтительно толщина подлежащих сварке титановых листов 4 и 5 составляет от 1 до 20 мм. Если толщина подлежащих сварке титановых листов 4 и 5 является слишком тонкой, существует риск того, что титановые листы 4 и 5 будут разрушаться при выполнении горячей прокатки, и грубая микроструктура титановой отливки 3 выйдет на поверхность, и следовательно поверхностные свойства титанового продукта будут ухудшаться. Кроме того, как описано выше, в случае сварки титановых листов 4 и 5 и титановой отливки 3 в вакууме, если титановые листы 4 и 5 отделяются от титановой отливки 3 до их связывания сжатием, существует риск того, что атмосферный воздух будет поступать между титановой отливкой 3 и титановыми листами 4 и 5, и поверхность титановой отливки 3 будет окисляться во время нагревания перед горячей прокаткой, и титановая отливка 3 и титановые листы 4 и 5 не будут связываться сжатием при горячей прокатке, и будут вместо этого отслаиваться во время горячей прокатки. Если толщина титановых листов 4 и 5 составляет 1 мм или больше, то титановые листы 4 и 5 не будут разрушаться во время горячей прокатки. Соответственно, толщина титановых листов 4 и 5 предпочтительно составляет 1 мм или больше.

[0102]

С другой стороны, если толщина титановых листов 4 и 5 является слишком большой, из-за того, что подвод тепла во время сварки будет слишком большим, существует риск того, что зерна титановых листов 4 и 5 будут огрубляться в зоне теплового воздействия сварного шва, и поверхностные свойства титанового продукта будут ухудшаться. Если толщина титановых листов 4 и 5 составляет 20 мм или меньше, то огрубление зерен титановых листов 4 и 5 во время сваривания не будет значительным. Следовательно, предпочтительно, чтобы толщина титановых листов 4 и 5 составляла не больше чем 20 мм.

[0103]

Кроме того, предпочтительно, чтобы размеры зерна в титановых листах 4 и 5 составляли менее 1 мм. Если размеры зерна в титановых листах 4 и 5 являются грубыми, даже если титановые листы 4 и 5 присоединяются сваркой к титановой отливке 3, и выполняется горячая прокатка титановых материалов 1 и 2 для горячей прокатки, будут образовываться поверхностные дефекты, обусловленные характерной сильной пластической анизотропией титана, и поверхностные свойства титанового продукта не будут улучшаться. Если размеры зерна в титановых листах 4 и 5 составляют менее 1 мм, то поверхностные свойства титанового продукта не будут ухудшаться. Следовательно, размеры зерна в титановых листах 4 и 5 предпочтительно составляют менее 1 мм.

[0104]

Следует отметить, что поскольку поверхностные свойства титанового продукта не будут ухудшаться, если размеры зерна в титановых листах 4 и 5 будут малыми, хотя нижний предел особо не предусматривается, нижний предел размера зерна в промышленно производимых титановых листах 4 и 5 составляет приблизительно 5 мкм в случае технически чистого титана. Кроме того, в случае титанового сплава в некоторых случаях формируется игольчатая микроструктура благодаря быстрому охлаждение и т.п., и в таком случае диаметр эквивалентной окружности берется в качестве размера зерна, и поскольку эффект подавления образования поверхностных дефектов проявляется, если диаметр составляет меньше чем 1 мм, этот диаметр эквивалентной окружности берется в качестве размера зерна.

[0105]

Титановая отливка 3 предпочтительно является титановой отливкой, производимой с помощью переплавки электронным лучом или плазменной дуговой плавки. Титановая отливка 3 может быть либо титановой отливкой, имеющей литую поверхность, которая может быть сразу подвергнута горячей прокатке, либо титановой отливкой, с которой литая поверхность была удалена с помощью холодной окончательной обработки с помощью способа плавления, такого как переплав электронным лучом.

[0106]

Такая прямоугольная титановая отливка получается без обжимного процесса, такого как получение слябов или ковка, и способ переплавки электронным лучом, способ плазменной дуговой плавки и т.п. могут применяться в качестве способа плавления. В частности, в способе переплавки электронным лучом, поскольку плавление выполняется в высоком вакууме, внутренность пустот, оставшихся около поверхности сляба, остаются под вакуумом после плавления, и, следовательно, существует преимущество, заключающееся в том, что эти пустоты могут быть связаны сжатием во время горячей прокатки, и поэтому пустоты легко делаются безвредными.

[0107]

Как было описано выше, титановые листы 4 и 5 могут быть приварены к поверхности титановой отливки 3 после выполнения обычной отделки поверхности отливки посредством резания и т.п., то есть, выполнения окончательной холодной обработки, или могут быть приварены непосредственно к литой поверхности титановой отливки 3 без выполнения обрезания.

[0108]

Путем приваривания титановых листов 4 и 5 непосредственно к литой поверхности титановой отливки 3 без выполнения обрезания поверхности, дефекты литой поверхности, такие как трещины, которые образуются во время литья, могут быть покрыты титановыми листами 4 и 5. В дополнение к этому, путем приваривания при сохранении пространства между титановой отливкой 3 и титановыми листами 4 и 5 в вакуумном состоянии дефекты литой поверхности, такие как трещины, также могут быть связаны сжатием во время горячей прокатки и тем самым устранены. Следовательно, ожидается, что исключение процесса окончательной отделки, выполняемого путем резания поверхностной части отливки 3 и т.п., приведет к дальнейшему снижению затрат в результате исключения процесса и улучшения выхода.

[0109]

Однако в том случае, когда в титановой отливке 3 присутствует сравнительно большой дефект литой поверхности, который не получится связать сжатием во время горячей прокатки, после частичного обрезания поверхности титановой отливки 3 может быть выполнен процесс плавления и повторного отверждения. Если процесс плавления и повторного отверждения выполняется после обрезания всей поверхности, поскольку поверхность титановой отливки 3 становится ровной, ожидается, что связывание сжатием титановой отливки 3 с титановыми листами 4 и 5 во время горячей прокатки будет облегчено, и будет достигнуто более устойчивое производство.

ПРИМЕР 1

[0110]

Далее настоящее изобретение более подробно описывается посредством Примеров 1-3.

[0111]

В Обычном примере, Примерах настоящего изобретения и Сравнительных примерах, показанных в № 1-16 в Таблице 2, титановые отливки 3, проиллюстрированные на Фиг. 1 и 2, были произведены путем плавления технически чистого титана любого из Классов 1-4 способом переплавки электронным лучом и литья расплавленного титана с использованием прямоугольной литейной формы.

[0112]

[Таблица 2]

титанового листа

[0113]

После этого в том случае, который включал в себя обрезание литой поверхности титановой отливки 3, сварка для прикрепления титановых листов 4 и 5 выполнялась после обрезания наружного слоя титановой отливки 3, а в том случае, который не включал в себя обрезание, сварка для прикрепления титановых листов 4 и 5 выполнялась без обрезания наружного слоя титановой отливки. В частности в Примерах настоящего изобретения № 5 и 11 титановые листы 5 и 5 также прикреплялись сваркой к боковым поверхностям титановых отливок 3 и 3.

[0114]

В Примерах настоящего изобретения и Сравнительных примерах № 2-6 и № 16, после того, как была произведена титановая отливка 3, наружный слой отливки был обрезан и удален, после чего было выполнено прикрепление титановых листов 4 и 5 с помощью сварки. Кроме того, в Примерах настоящего изобретения и Сравнительном примере № 7-15 после того, как титановая отливка 3 была произведена, было выполнено прикрепление титановых листов 4 и 5 к литой поверхности с помощью сварки.

[0115]

В Примерах настоящего изобретения и Сравнительных примерах, показанных в №№ 2-6 и 9-15 в Таблице 2, прикрепление титановых листов 4 и 5 к титановой отливке 3 сваркой было выполнено с использованием электронного луча. Для этого использовался электроннолучевой сварочный аппарат, имеющий выходную мощность 30 кВт. Кроме того, прикрепление титановых листов 4 к титановой отливке 3 путем сварки в Примерах настоящего изобретения, показанных в №№ 7 и 8, было выполнено с использованием плазменной дуговой сварки. Кроме того, прикрепление титановых листов 4 к титановой отливке 3 путем сварки в Примере настоящего изобретения, показанном в № 16, было выполнено с использованием сварки вольфрамовым электродом в среде инертного газа.

[0116]

Кроме того, размеры зерна были измерены в 10 произвольных местах на титановом листе 4 путем наблюдения микроструктуры поперечного среза, и среднее значение этих размеров зерна было определено как размер зерна титанового листа 4. Результаты измерений показаны в Таблице 1.

[0117]

Титановые материалы 1 и 2 для горячей прокатки (толщина 250 мм × ширина 1000 мм × полная длина 7000 мм), произведенные таким образом, были подвергнуты горячей прокатке с использованием стана для горячей прокатки железного и стального материала с тем, чтобы произвести титановые листы в рулонах, имеющие толщину 4 мм.

[0118]

Оценивались поверхностные дефекты этих титановых листов. Оценка поверхностных дефектов выполнялась путем визуального наблюдения наружного слоя титанового листа после травления.

[0119]

Обычный пример № 1 представляет собой случай, в котором титановый лист был произведен после обычного процесса получения слябов с использованием слитка из технически чистого титана. Поскольку титановый лист подвергался процессу получения слябов, дефекты поверхности на произведенном титановом листе были незначительными.

[0120]

Сравнительный пример № 2 представляет собой случай, в котором использовалась титановая отливка 3, состоящая из технически чистого титана, процесс получения слябов был опущен, и горячая прокатка была выполнена без прикрепления титановых листов 4. Грубые поверхностные дефекты наблюдались на титановом листе, который был подвергнут травлению после горячей прокатки.

[0121]

В Сравнительном примере № 3, хотя толщина титановых листов 4, которые прикреплялись к титановой отливке 3 сваркой, была в достаточной степени большой и составляла 3 мм, размер зерна был чрезвычайно грубым и составлял 3 мм.

[0122]

В Сравнительном примере № 4, хотя размер зерна титановых листов 4, которые прикреплялись к титановой отливке 3 сваркой, был в достаточной степени малым и составлял 50 мкм, толщина титанового листа 4 была чрезвычайно малой и составляла 0,5 мм. В результате этого одна часть отслоилась во время горячей прокатки, и в титановом листе на этой части были обнаружены грубые поверхностные дефекты.

[0123]

В Примере настоящего изобретения № 5 поверхности титановой отливки 3 были подвергнуты обрезанию, и после этого были прикреплены титановые листы 4 и 5. Толщина титановых листов 4 и 5, которые присоединялись с помощью сварки, была достаточно большой и составляла 1,5 мм, а размер зерна титановых листов 4 и 5 был также достаточно малым и составлял 35 мкм, и следовательно дефекты поверхности на титановом листе были незначительными и находились на том же уровне, что и в Обычном примере № 1. Кроме того, поскольку титановые листы 5 также приваривались к боковым сторонам 3b титановой отливки 3, поверхностные свойства около краев титанового листа также были хорошими.

[0124]

В Примере настоящего изобретения № 6 поверхности 3a титановой отливки 3 были подвергнуты обрезанию, и после этого были прикреплены титановые листы 4. Толщина титановых листов 4, которые присоединялись с помощью сварки, была достаточно большой и составляла 2 мм, а размер зерна титановых листов 4 был также достаточно малым и составлял 100 мкм, и следовательно дефекты поверхности на титановых листах были незначительными и находились на том же уровне, что и в Обычном примере № 1.

[0125]

В Примере настоящего изобретения № 7 поверхности 3a титановой отливки 3 были подвергнуты обрезанию, и после этого титановые листы 4 были прикреплены с помощью плазменной сварки. Толщина титановых листов 4, которые присоединялись с помощью сварки, была достаточно большой и составляла 4 мм, а размер зерна титановых листов 4 был также достаточно малым и составлял 500 мкм, и следовательно дефекты поверхности на титановых листах были незначительными и находились на том же уровне, что и в Обычном примере № 1.

[0126]

В Примере настоящего изобретения № 8 поверхности 3a титановой отливки 3 были подвергнуты обрезанию, и после этого титановые листы 4 были прикреплены с помощью плазменной сварки. Толщина титановых листов 4, которые присоединялись с помощью сварки, была достаточно большой и составляла 4,5 мм, и кроме того размер зерна титановых листов 4 был также достаточно малым и составлял 50 мкм, и следовательно дефекты поверхности на титановом листе были незначительными и находились на том же уровне, что и в Обычном примере № 1.

[0127]

В каждом из Примеров настоящего изобретения № 9-14 титановые листы 4 и 5 прикреплялись без обрезки поверхности 3a титановой отливки 3. Толщина титановых листов 4 и 5, которые присоединялись с помощью сварки, была достаточно большой и составляла от 4,5 до 6,1 мм, а размер зерна титановых листов был также достаточно малым и составлял 30-700 мкм, и следовательно дефекты поверхности на титановом листе были незначительными и находились на том же уровне, что и в Обычном примере № 1.

[0128]

В Сравнительном примере № 15, хотя размер зерна титановых листов 4, которые прикреплялись к титановой отливке 3 сваркой, был в достаточной степени малым и составлял 50 мкм, толщина титанового листа 4 была чрезвычайно большой и составляла 25 мм. В результате этого подвод тепла из зоны сварного шва был большим, и дефекты образовывались с высокой частотой в непосредственной близости от положений, соответствующих зоне сварки.

[0129]

Кроме того, Пример настоящего изобретения № 16 представляет собой случай, в котором титановые листы 4 привариваются к титановой отливке 3 под атмосферным давлением. Хотя титановая отливка 3 и титановые листы 4 не прилипали друг к другу во время горячей прокатки, за счет подвергания частей, соответствующих титановым листам 4 на титановом продукте, очистке, например, травлением после горячей прокатки, хотя поверхностные дефекты титанового листа были хуже, чем в Обычном примере № 1, они были менее значительными по сравнению со Сравнительным примером, показанным в № 2, для которого присоединение листов не выполнялось.

ПРИМЕР 2

[0130]

Для Примеров настоящего изобретения, показанных в № 17-19 в Таблице 3, плавление титановой отливки 3 (сляба) выполнялось способом плазменной дуговой плавки, и литье выполнялось с использованием прямоугольной литейной формы. После этого в том случае, который включал в себя обрезание литой поверхности титановой отливки 3, обрезание наружного слоя выполнялось путем резания, после чего сварка выполнялась для прикрепления титановых листов 4, а в том случае, который не включал в себя обрезание литой поверхности титановой отливки 3, сварка выполнялась для прикрепления титановых листов 4 без обрезания наружного слоя.

[0131]

В Примерах настоящего изобретения № 17-19 в Таблице 3 прикрепление титановых листов 4 к титановой отливке 3 сваркой выполнялось полностью посредством электронного луча. Для этого использовался электроннолучевой сварочный аппарат, имеющий выходную мощность 30 кВт.

[0132]

Кроме того, размеры зерна были измерены в 10 произвольных местах на титановом листе 4 путем наблюдения микроструктуры поперечного среза, и среднее значение этих размеров зерна было определено как размер зерна титанового листа 4. Результаты измерений показаны в Таблице 3.

[0133]

Соответствующие титановые материалы 1 2 для горячей прокатки (толщина 250 мм ширина 1000 мм полная длина 5000 мм), произведенные таким образом, были подвергнуты горячей прокатке с использованием стана для горячей прокатки железного и стального материала с тем, чтобы произвести титановые листы в рулонах, имеющие толщину 4 мм.

[0134]

Поверхностные дефекты этих титановых листов оценивались аналогично Примеру 1.

[0135]

[Таблица 3]

титанового листа

[0136]

В Примере настоящего изобретения № 17 поверхности титановой отливки 3 были подвергнуты обрезанию, и после этого были прикреплены титановые листы 4. Толщина титановых листов 4, которые присоединялись с помощью сварки, была достаточно большой и составляла 6,5 мм, а размер зерна титановых листов 4 был также достаточно малым и составлял 80 мкм, и следовательно дефекты поверхности на титановом листе были незначительными и находились на том же уровне, что и в том случае, в котором выполнялся процесс получения слябов.

[0137]

В Примерах настоящего изобретения № 18 и 19 титановые листы прикреплялись без обрезки поверхности титановых слябов. Толщина листов, которые присоединялись с помощью сварки, была достаточно большой и составляла 1 мм или больше, а размер зерна листов был также достаточно малым и составлял меньше чем 1 мм, и следовательно дефекты поверхности были незначительными и находились на том же уровне, что и в Обычном примере № 1 в Таблице 2.

ПРИМЕР 3

[0138]

В Примерах настоящего изобретения № 20-31 в Таблице 4 плавление соответствующих титановых отливок 3 выполнялось способом переплавки электронным лучом, и литье выполнялось с использованием прямоугольной литейной формы.

[0139]

В Таблице 4 № 20 представляет собой титановый сплав, состоящий из Ti-0,06Pd, № 21 представляет собой титановый сплав, состоящий из Ti-0,5Ni-0,05Ru, № 22 представляет собой титановый сплав, состоящий из Ti-1,0Fe-0,35O, № 23 представляет собой титановый сплав, состоящий из Ti-1,5Fe-0,5O, № 24 представляет собой титановый сплав, состоящий из Ti-3Al-2,5V, № 25 представляет собой титановый сплав, состоящий из Ti-5Al-1Fe, № 26 представляет собой титановый сплав, состоящий из Ti-6Al-4V, № 27 представляет собой титановый сплав, состоящий из Ti-0,25Fe-0,45Si, № 28 представляет собой титановый сплав, состоящий из Ti-0,9Al-0,45Si-0,25Nb, № 29 представляет собой титановый сплав, состоящий из Ti-4,5Al-2Fe-2Mo-3V, № 30 представляет собой титановый сплав, состоящий из Ti-20V-4Al-1Sn, и № 31 представляет собой титановый сплав, состоящий из Ti-15V-3Cr-3Al-3Sn.

[0140]

Кроме того, в Примерах настоящего изобретения № 32-34 плавление титанового сляба выполнялось способом плазменной дуговой плавки, и литье выполнялось с использованием прямоугольной литейной формы.

[0141]

В Таблице 4 № 32 представляет собой титановый сплав, состоящий из Ti-1,0Cu, № 33 представляет собой титановый сплав, состоящий из Ti-1,0Cu-0,5Nb, и № 34 представляет собой титановый сплав, состоящий из Ti-1,0Cu-1,0Sn-0,45Si-0,2Nb.

[0142]

После литья титановой отливки 3 в том случае, который включал в себя обрезание литой поверхности титановой отливки 3, обрезание наружного слоя выполнялось путем резания, после чего сварка выполнялась для прикрепления титановых листов 4, а в том случае, который не включал в себя обрезание литой поверхности титановой отливки 3, сварка выполнялась для прикрепления титановых листов 4 без обрезания наружного слоя.

[0143]

Кроме того, размеры зерна были измерены в 10 произвольных местах на титановом листе 4 путем наблюдения микроструктуры поперечного среза, и среднее значение этих размеров зерна было определено как размер зерна титанового листа 4. Результаты измерений показаны в Таблице 3.

[0144]