ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к титановому композиционному материалу и титановому материалу для горячей прокатки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Титановый материал обладает превосходными свойствами, такими как коррозионная стойкость, стойкость к окислению, сопротивление усталости, сопротивление водородному охрупчиванию и свойства экранирования нейтронов. Эти свойства могут быть достигнуты путем добавления к титану различных легирующих элементов.

[0003] Поскольку титановый материал имеет малый вес и отличную коррозионную стойкость, он используется, например, на электростанциях для охлаждаемых морской водой конденсаторов, в теплообменниках для установок опреснения морской воды, в реакторах химических заводов, а также для холодильников и т.п.

[0004] Технически чистый титан проявляет превосходную коррозионную стойкость, в частности в средах, включающих нитраты или хроматы и т.п., а также в средах, включающих морскую воду или ионы хлора и т.п. Однако нельзя ожидать высокой коррозионной стойкости в средах, содержащих соляную кислоту, серную кислоту и т.п., а в средах, содержащих ионы хлора и т.п., иногда происходит щелевая коррозия.

[0005] Поэтому были разработаны различные виды сплавов, такие как Ti-0,2Pd (Сорт 7, 11 ASTM), в которых к титану добавлены малые количества элементов платиновой группы (Ru, Rh, Pd, Os, Ir, Pt и т.п.). Кроме того, также разрабатываются коррозионно-стойкие титановые сплавы, которые являются недорогими и обладают превосходной коррозионной стойкостью, такие как Ti-0,5Ni-0,05Ru, в котором Ni и Ru заменяют Pd.

[0006] Титановый материал обладает превосходной удельной прочностью и коррозионной стойкостью, и поэтому развивается использование титанового материала в области авиастроения, и титановый материал также широко используется для выхлопных систем автомобилей и двухколесных транспортных средств. В частности, с точки зрения сокращения веса транспортных средств вместо обычного материала из нержавеющей стали для производства двухколесных транспортных средств используется технически чистый титановый материал Класса 2 по JIS. В дополнение к этому, в последние годы вместо технически чистого титанового материала Класса 2 по JIS используется термостойкий титановый сплав, имеющий более высокую термостойкость. Кроме того, титановый материал также используется для глушителей, в которых устанавливается используемый при высокой температуре катализатор с целью удаления присутствующих в выхлопном газе вредных компонентов.

[0007] Температура выхлопного газа превышает 700°C, а в некоторых случаях его температура временно достигает 800°C. Следовательно, используемый для выхлопной системы материал должен обладать прочностью, стойкостью к окислению и т.п. при температуре около 800°C, и, кроме того, важным является индекс высокотемпературной термостойкости относительно скорости ползучести при 600-700°C.

[0008] С другой стороны, для того, чтобы улучшить высокотемпературную прочность (жаропрочность) таких термостойких титановых сплавов, необходимо добавлять элементы, которые улучшают жаропрочность и стойкость к окислению, такие как Al, Cu и Nb, и поэтому стоимость термостойких титановых сплавов является высокой по сравнению с технически чистым титаном.

[0009] JP2001-234266A (патентный документ 1) раскрывает обладающий превосходной холодной обрабатываемостью и жаропрочностью титановый сплав, который содержит 0,5-2,3% Al (в данном описании, если явно не указано иное, «%» в химическом составе означает «массовый процент»).

[0010] JP2001-89821A (патентный документ 2) раскрывает обладающий превосходной стойкостью к окислению и коррозионной стойкостью титановый сплав, который содержит Fe: более 1% до 5% и O (кислород): 0,05-0,75%, а также содержит Si: от 0,01×e0,5[Fe] до 5×e-0,5[Fe] (где [Fe] означает содержание (мас.%) железа в сплаве, а «e» означает основание натурального логарифма).

[0011] JP2005-290548A (патентный документ 3) раскрывает обладающий превосходной холодной обрабатываемостью лист из термостойкого титанового сплава, который содержит Al: 0,30-1,50% и Si: 0,10-1,0%, а также способ получения этого листа из термостойкого титанового сплава.

[0012] JP2009-68026A (патентный документ 4) раскрывает титановый сплав, который содержит Cu: 0,5-1,8%, Si: 0,1-0,6%, и О: 0,1% или менее и, при необходимости, содержит Nb: 0,1-1,0%, а остальное – Ti и неизбежные примеси, и имеет на своей поверхности покрытие в виде защитной пленки.

[0013] В дополнение к этому, JP2013-142183A (патентный документ 5) раскрывает обладающий превосходной жаропрочностью при 700°C и стойкостью к окислению при 800°C титановый сплав, который содержит Si: 0,1-0,6%, Fe: 0,04-0,2% и O: 0,02-0,15%, и в котором суммарное содержание Fe и O составляет 0,1-0,3%, а остальное – Ti и неизбежные примесные элементы.

[0014] Холоднокатаный тонкий или толстый лист из коммерческого титана (например, холоднокатаный тонкий или толстый лист из технически чистого титана) используется, например, при формовании тонкого или толстого листа (именуемого в дальнейшем «лист») до заданной формы, например в случае пластинчатого теплообменника или сепаратора топливного элемента (ТЭ), и их применение все больше расширяется. Следовательно, в дополнение к формуемости, для титановых холоднокатаных листов промышленного назначения также требуется утончение, которое достигается повышением предела усталости, а также высоконагруженная среда (под высокой нагрузкой).

[0015] С другой стороны, аналогично другим металлическим материалам, в случае чистого титана существует обратное соотношение между пластичностью, которая определяет формуемость, и прочностью (пределом усталости).

[0016] JP2008-195994A (патентный документ 6) раскрывает способ, в котором выполняют поверхностную модификацию продукта из титана для улучшения предела усталости путем выполнения процесса плазменного азотирования, при котором в качестве объекта обработки плазменным азотированием берут продукт, сделанный из любого из чистого титана, титанового сплава α-типа, титанового сплава β-типа и титанового сплава α+β-типа, для формирования упрочненного слоя на поверхности объекта обработки, а затем удаляют слой соединения, который присутствует на поверхности упрочненного слоя, путем выполнения бомбардировки одним или более видами мелких частиц после процесса плазменного азотирования.

[0017] JP2013-76110A (патентный документ 7) раскрывает способ поверхностной обработки поверхности подложки, состоящей из титанового сплава и титана, включающий в себя стадию А подвергания поверхности подложки из титанового сплава и титана обдувке мелкими частицами, стадию B выполнения первой термической обработки в диапазоне температур T1, стадию C выполнения второй термической обработки в диапазоне температур T2, и стадию D выполнения третьей термической обработки в диапазоне температур T3, которые выполняют в указанном порядке, который удовлетворяет соотношению T1 > T2 > T3 и в котором диапазон T1 является диапазоном от 900 до 1000°C. Таким образом, этот способ поверхностной обработки улучшает предел усталости путем формирования в области вблизи поверхности титанового материала аморфного слоя, слоя с тонкодисперсными зернами (α-фаза; размер зерна: приблизительно 300 нм), слоя субмикронных зерен (α-фаза; размер зерна: приблизительно 500 нм), и слоя микронных зерен (β-фаза; размер зерна: приблизительно 3000 нм) в этом порядке от поверхности.

[0018] Технически чистый титан содержит α-фазу с гексагональная плотноупакованной (ГПУ) структурой в качестве главной составляющей, и известно, что если большое количество водорода поглощается α-фазой, будут формироваться гидриды, и технически чистый титан станет хрупким. Следовательно, в зависимости от среды эксплуатации в некоторых случаях случайно происходит поглощение технически чистым титаном водорода, в результате чего он становится хрупким и разрушается. Например, в непатентном документе 1 описываются инциденты, вызванные поглощением водорода на установке, работающей с неокисляющей кислотой или в среде аммиака и мочевины, а также в среде газообразного водорода. Поэтому предлагается материал титанового сплава, который обладает превосходной стойкостью к водородному охрупчиванию.

[0019] JP2013-163840A (патентный документ 8) раскрывает титановый сплав, который обладает большим относительным удлинением при разрыве и который содержит 50 об.% или более β-фазы и содержит 500-6000 миллионных долей (млн-1) водорода, а также описывает пример, в котором охрупчивание не происходит даже тогда, когда содержится большое количество водорода.

[0020] В установках для работы с радиоактивными отходами, таких как установки, относящиеся к выработке ядерной энергии, используется экранирующий нейтроны лист, который способен экранировать тепловые нейтроны. Эффект экранирования нейтронов является самым высоким у бора-10 (10B), относительное содержание которого в природном боре составляет 19,9%. В качестве материала для экранирующего нейтроны листа обычно используется борсодержащая нержавеющая сталь и т.п.

[0021] JP58-6704B (патентный документ 9) раскрывает экранирующий нейтроны материал, который содержит 5% по массе или более B, который представляет собой отвержденную прессовку, сформированную путем замешивания и формования содержащего кристаллизационную воду боратного агрегата, такого как курнаковит (2MgO⋅3B2O2⋅13H2O), мейергофферрит (3CaO⋅3B2O2⋅7H2O) или колеманит (2CaO⋅3B2O2⋅5H2O), полуводный гипс и неорганический адгезив, такой как цемент на основе алюмината кальция с водой. Патентный документ 9 раскрывает, однако, что экранирующий нейтроны материал, включающий в себя цемент, имеет проблемы с точки зрения коррозионной стойкости, технологичности, а также обрабатываемости.

[0022] Также изучается использование в качестве материала для экранирования нейтронов борсодержащего титанового сплава, который превосходит по коррозионной стойкости нержавеющую сталь. Например, JP1-168833B (патентный документ 10) раскрывает применение горячекатаного листа из борсодержащего титанового сплава, который содержит 0,1-10% B по массе, а остальное – титан и неизбежные примеси.

[0023] В дополнение к этому, JP5-142392A (патентный документ 11) раскрывает экранирующий радиоактивное излучение материал, в котором текучая среда из борсодержащего вещества (NaB4O7, B2O3 или PbO, Fe2O3 и т.п.) и смешанных с ним оксидов металлов заключена внутрь полой металлической оболочки и переведена в отвержденное состояние. В соответствии с патентным документом 11 нейтроны блокируются главным образом бором и водородом, а гамма-лучи блокируются оболочкой, находящимся в ней металлом и т.п.

[0024] Титановый материал обычно получают следующим способом. Сначала с использованием процесса Кролла оксид титана в качестве сырья хлорируют с образованием тетрахлорида титана, а затем восстанавливают магнием или натрием с получением губчатого металлического титана (титановой губки) в кусковой форме. Титановую губку подвергают прессовке для формирования расходуемого титанового электрода и получают слиток титана путем вакуумно-дугового переплава, при котором в качестве электрода используется расходуемый титановый электрод. Во время плавки легирующие элементы добавляются по мере необходимости для того, чтобы получить слиток титанового сплава. После этого слиток титанового сплава обжимают, куют и прокатывают с образованием титанового сляба, и этот титановый сляб дополнительно подвергают горячей прокатке, отжигу, травлению, холодной прокатке и вакуумной термической обработке с получением титанового листа.

[0025] Кроме того, в качестве способа изготовления титанового листа известен также способ, в котором титановый слиток подвергают обжиму, измельчению с наводороживанием, дегидрогенизации, превращению в порошок и классификации с получением титанового порошка, после чего титановый порошок подвергают порошковой прокатке, спеканию и холодной прокатке с получением титанового листа.

[0026] JP2011-42828A (патентный документ 12) раскрывает способ получения титанового листа, в котором титановый порошок получают прямо из титановой губки, а не из слитка титана, и для того, чтобы получить титановый лист из полученного титанового порошка, сырую прессовку, в которой вязкой композиции, содержащей порошок металлического титана, связующее, пластификатор и растворитель, придана форма листа, спекают с получением спеченного листа, спеченный лист уплотняют с получением спеченного и уплотненного листа, а спеченный и уплотненный лист затем повторно спекают, причем относительное удлинение при разрыве спеченного листа составляет 0,4% или более, относительная плотность спеченного листа составляет 80% или более, а относительная плотность спеченного и уплотненного листа составляет 90% или более.

[0027] JP2014-19945A (патентный документ 13) раскрывает способ получения титанового сплава превосходного качества порошковым методом, в котором добавляют подходящее количество порошка железа, порошка хрома или порошка меди к порошку титанового сплава, для которого в качестве сырья используются лом титанового сплава или слиток титанового сплава, чтобы тем самым сформировать композитный (составной) порошок, этот композитный порошок экструдируют из капсулы из углеродистой стали, и капсулу плавят и удаляют с поверхности полученного прутка круглого сечения, после чего выполняют обработку на твердый раствор или обработку на твердый раствор и обработку старением.

[0028] JP2001-131609A (патентный документ 14) раскрывает способ получения титановой прессовки, в котором медную капсулу заполняют порошком титановой губки и после этого подвергают процессу горячего экструдирования при коэффициенте вытяжки 1,5 или более и температуре экструдирования 700°C или менее и формуют, затем выполняют процесс удаления меди с внешней стороны, и тем самым получают титановую прессовку, в которой 20% или больше от полной длины границы зерен прессовки находится в контакте с металлом.

[0029] При горячей прокатке материала, в том случае, когда этот материал под горячую прокатку является так называемым «труднообрабатываемым материалом», который не обладает пластичностью и обладает высоким сопротивлением деформации во время горячей обработки, таким как чистый титан или титановый сплав, известен способ пакетной прокатки в качестве метода прокатки таких материалов в лист. Способ пакетной прокатки представляет собой такой способ, в котором основной материал, такой как титановый сплав, который имеет низкую обрабатываемость давлением, накрывают покровным материалом, таким как углеродистая сталь, который имеет хорошую обрабатываемость давлением и является недорогим, а затем уже выполняют горячую прокатку.

[0030] В частности, например, на поверхность основного материала наносят разделительное средство, и по меньшей мере две его стороны – верхнюю и нижнюю – накрывают покровным материалом, или, в дополнение к верхней и нижней сторонам, четыре периферийные стороны закрывают прокладочным материалом, и окружную периферию заваривают и собирают пакет, после чего выполняют горячую прокатку. При пакетной прокатке основной материал, который является прокатываемым материалом, покрывают покровным материалом и подвергают горячей прокатке. Следовательно, поскольку поверхность основного материала напрямую не соприкасается с холодной средой (атмосферным воздухом или валком) и поэтому уменьшение температуры основного материала может быть подавлено, производство листа возможно даже из такого основного материала, который имеет плохую обрабатываемость давлением.

[0031] JP63-207401A (патентный документ 15) раскрывает способ сборки герметичного закрытого пакета, JP09-136102A (патентный документ 16) раскрывает способ получения герметичного закрытого пакета, который герметизирован покровным материалом при степени вакуума порядка 10-3 мм рт.ст. или более, а JP11-057810A (патентный документ 17) раскрывает способ получения герметичного закрытого пакета, который покрыт углеродистой сталью (покровным материалом) и герметизирован путем сварки с высокой плотностью энергии под вакуумом порядка 10-2 мм рт.ст. или менее.

[0032] С другой стороны, в качестве способа недорогого изготовления материала с высокой коррозионной стойкостью известен способ соединения титанового материала с поверхностью материала, который служит в качестве основного металла.

[0033] JP08-141754A (патентный документ 18) раскрывает способ получения плакированного титаном стального листа, в котором в качестве основного металла используют стальной материал, а в качестве плакирующего материала – титан или титановый сплав, и в котором собранные слябы для прокатки, которые были собраны путем сварки соединяющихся поверхностей основного металла и плакирующего материала, после откачивания воздуха соединяют с помощью горячей прокатки.

[0034] JP11-170076A (патентный документ 19) раскрывает способ получения покрытого титаном стального материала путем наслаивания и размещения материала титановой фольги на поверхности стального материала в качестве основного металла, который содержит 0,03% по массе или более углерода, с расположенным между ними прокладочным материалом с толщиной 20 мкм или больше, который состоит из любого из сортов малоуглеродистой стали, в которой содержание чистого никеля, чистого железа и углерода составляет 0,01% по массе или менее, и после этого облучения лучом лазера с любой стороны в направлении наслаивания для плавления и соединения по меньшей мере области вблизи краев материала титановой фольги и стального материала в качестве основного металла по всей окружности.

[0035] JP2015-045040A (патентный документ 20) иллюстрирует способ получения, с использованием малого количества энергии, плотного титанового материала (титанового слитка), включающего пористую часть, образованную путем формования пористого титанового сырья (титановой губки) в форме слитка, и плотную часть покрытия, которая образована плотным титаном и покрывает всю поверхность пористой части, с получением титанового слитка путем плавления поверхности пористого титанового сырья, сформованного в форме слитка, с использованием электронного пучка под вакуумом для превращения части поверхностного слоя в плотный титан, и подверганием этого титанового слитка горячей прокатке и холодной прокатке.

[0036] JP62-270277A (патентный документ 21) описывает, что поверхностную обработку детали двигателя для автомобиля осуществляют путем напыления.

СПИСОК ДОКУМЕНТОВ УРОВНЯ ТЕХНИКИ

[0037] ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: JP2001-234266A

Патентный документ 2: JP2001-89821A

Патентный документ 3: JP2005-290548A

Патентный документ 4: JP2009-68026A

Патентный документ 5: JP2013-142183A

Патентный документ 6: JP2008-195994A

Патентный документ 7: JP2013-76110A

Патентный документ 8: JP2013-163840A

Патентный документ 9: JP58-6704B

Патентный документ 10: JP1-168833B

Патентный документ 11: JP5-142392A

Патентный документ 12: JP2011-42828A

Патентный документ 13: JP2014-19945A

Патентный документ 14: JP2001-131609A

Патентный документ 15: JP63-207401A

Патентный документ 16: JP09-136102A

Патентный документ 17: JP11-057810A

Патентный документ 18: JP08-141754A

Патентный документ 19: JP11-170076A

Патентный документ 20: JP2015-045040A

Патентный документ 21: JP62-270277A

[0038] НЕПАТЕНТНЫЙ ДОКУМЕНТ

Непатентный документ 1: CHITAN NO KAKOU GIJYUTSU, (SHA) NIHON CHITAN KYOUKAI HEN, NIKKAN KOUGYOU SHINBUNSHA, p. 214-230, published Nov. 1992.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0039] Как описано выше, поскольку титановые сплавы с улучшенной коррозионной стойкостью содержат элементы платиновой группы, которые являются дефицитными и дорогими, затраты на производство таких титановых сплавов значительно увеличиваются.

[0040] Патентный документ 1 раскрывает титановый сплав, к которому добавлен Al, что оказывает отрицательное влияние на обрабатываемость при формовании, особенно на формуемость растягиванием, когда обработка давлением происходит в направлении, в котором толщина стенки уменьшается.

[0041] Патентный документ 2 раскрывает титановый сплав, в котором велико суммарное содержание Fe и O, прочность при комнатной температуре составляет больше чем 800 Н/мм2, что является слишком высоким значением, и, следовательно, формуемость является недостаточной, с относительным удлинением не более чем 20%.

[0042] Патентный документ 3 раскрывает титановый сплав, к которому добавлен Al, и аналогично описанному выше титановому сплаву, существует риск негативного влияния на холодную обрабатываемость, особенно на формуемость растягиванием, когда обработка давлением происходит в направлении, в котором толщина стенки уменьшается.

[0043] Патентный документ 4 раскрывает титановый сплав, имеющий достаточные свойства обрабатываемости и стойкости к окислению, потому что титановый сплав содержит большое количество Nb, который является дорогостоящим, что увеличивает стоимость сплава.

[0044] В дополнение, патентный документ 5 раскрывает титановый сплав, имеющий достаточные свойства высокотемпературного окисления, но при этом стоимость сплава увеличивается, потому что вся поверхность листа является легированной.

[0045] Патентный документ 6 раскрывает способ, в котором, хотя для образования упрочненного слоя используются C и N, которые обладают высокой способностью к упрочнению твердого раствора, и, следовательно, титан упрочняется и предел усталости может быть улучшен при растворении C и N, это приводит к резкому снижению пластичности, и, следовательно, формуемость оставляет желать лучшего.

[0046] Кроме того, согласно результатам исследований, проведенных авторами настоящего изобретения, патентный документ 7 раскрывает способ поверхностной обработки, с помощью которого нелегко улучшить формуемость.

[0047] В дополнение к этому, патентные документы 6 и 7 раскрывают изобретения, в которых необходимо выполнять специальную поверхностную обработку титанового материала, и увеличение производственных затрат является неизбежным.

[0048] В качестве меры противодействия охрупчиванию, вызванному водородом, после обработки давлением в конечный продукт обычно выполняют поверхностную обработку, которая обеспечивает стойкость к поглощению водорода, либо осуществляют электролитическую защиту конечного продукта. Однако оба этих случая связаны с увеличением обработки продукта или трудозатрат на обработку и т.п., и, следовательно, увеличение стоимости является неизбежным, и титановый материал, обладающий превосходной стойкостью к водородному охрупчиванию, не может быть обеспечен по низкой цене.

[0049] Кроме того, патентный документ 8 раскрывает способ, в котором для того, чтобы сделать 50% или более по объему всего материала β-фазой, необходимо добавлять большое количество дорогих дополнительных элементов, что увеличивает затраты.

[0050] Патентный документ 10 раскрывает горячекатаный лист, содержание B в котором является высоким, поэтому нельзя отрицать, что затраты увеличиваются, и обрабатываемость также не является благоприятной, и его использование в качестве экранирующего нейтроны листа на практике затруднено.

[0051] В дополнение, патентный документ 11 раскрывает экранирующий радиоактивное излучение материал, в котором оболочечный материал из металла заполнен борсодержащим веществом, но его обработка является трудной после подачи борсодержащего вещества.

[0052] Обычно при изготовлении титанового материала путем горячей обработки давлением титановую губку прессуют с образованием расходуемого титанового электрода, получают титановый слиток выполнением вакуумного дугового переплава, при котором расходуемый титановый электрод используется в качестве электрода, титановый слиток затем подвергают обжиму, ковке и прокатке с образованием титанового сляба, и титановый сляб подвергают горячей прокатке, отжигу, травлению и холодной прокатке с получением титанового материала.

[0053] В этом случае неизменно добавляется процесс плавления титана с получением титанового слитка. Хотя также известен способ получения титанового материала путем подвергания титанового порошка порошковой прокатке, спеканию и холодной прокатке, способ получения титанового порошка из титанового слитка также включал в себя процесс плавления титана.

[0054] В способе получения титанового материала из титанового порошка, даже если процесс плавления не задействован, полученный титановый материал является чрезвычайно дорогостоящим, поскольку в качестве сырья используется дорогой титановый порошок. Патентные документы 15 и 16 раскрывают способы, к которым применима аналогичная ситуация.

[0055] При пакетной прокатке основной материал, накрываемый покровным материалом, представляет собой просто сляб или слиток и подвергается процессу плавления или использует дорогой титановый порошок в качестве сырья, и, следовательно, производственные затраты не могут быть уменьшены.

[0056] В соответствии с патентным документом 20, хотя плотный титановый материал может быть получен с использованием чрезвычайно малого количества энергии, в соответствии с этим способом поверхность титановой губки, сформированной в форме слитка, плавится, и часть поверхностного слоя и внутренние компоненты плотного титана описываются как чистый титан или титановый сплав того же самого сорта, и, например, невозможно уменьшить производственные затраты за счет формирования слоя титанового сплава равномерно в широком диапазоне только на части поверхностного слоя.

[0057] С другой стороны, что касается материала, получаемого путем соединения титана или титанового сплава с поверхностью основного металла в качестве способа, который может обеспечить недорогой коррозионно-стойкий материал, во многих случаях в качестве основного металла выбирается сталь. Следовательно, если слой титана на поверхности будет потерян, то коррозионная стойкость также будет потеряна. Даже если в качестве основного металла применяется титановый материал, при условии, что используется титановый материал, который получен с помощью обычного производственного процесса, нельзя ожидать резкого улучшения затрат. Поэтому авторы настоящего изобретения задумали получить титановый материал, который был бы недорогим и обладал превосходными конкретными характеристиками, в котором на наружном слое сляба, выполненного из технически чистого титана или титанового сплава, предусмотрен слой сплава, содержащего конкретные легирующие элементы.

[0058] Как описано в патентном документе 21, напыление является тем способом, в котором металл или керамику и т.п. плавят и напыляют на поверхность титанового материала с образованием пленки. При формировании пленки этим способом невозможно избежать образования пор в пленке. Обычно при выполнении напыления его осуществляют в защитной атмосфере инертных газов для того, чтобы избежать окисления пленки. Эти инертные газы втягиваются в поры пленки. Поры, которые содержат инертные газы, не сжимаются при горячей обработке давлением и т.п. Кроме того, хотя при производстве титана обычно выполняется вакуумная термообработка, во время такой обработки инертный газ внутри пор расширяется, и существует риск того, что пленка будет отслаиваться. Опыт авторов настоящего изобретения показал, что относительное содержание пор (пористость), образующихся при напылении, составляет несколько объемных процентов или более, а в некоторых случаях, в зависимости от условий напыления, может составлять более 10 об.%. Титановый материал, в котором пористость внутри пленки настолько высока, имеет риск отслаивания во время производственного процесса, а также вызывает беспокойство насчет образования дефектов во время обработки давлением, таких как трещины.

[0059] В качестве способа формирования пленки может использоваться процесс холодного напыления. При формировании пленки на поверхности этим способом также используется инертный газ высокого давления. Хотя в соответствии с этим способом и возможно сделать пористость меньшей 1 об.% в зависимости от условий, чрезвычайно трудно полностью предотвратить образование пор. Кроме того, аналогично случаю напыления, поскольку поры содержат инертный газ, они не разрушаются осуществляемой после этого обработкой давлением. Кроме того, в том случае, когда выполняется термическая обработка в вакууме, существует риск того, что инертный газ в порах расширится и пленка треснет.

[0060] Для подавления поверхностных дефектов при выполнении горячей прокатки можно использовать процесс плавления и повторного затвердевания в качестве процесса, при котором плавят наружный слой сляба с использованием электронного луча и дают наружному слою повторно затвердеть. Обычно наружный слой, который был расплавлен и повторно затвердел, удаляется с помощью процесса травления после горячей прокатки. Следовательно, в обычном процессе плавления и повторного затвердевания абсолютно никакого внимания не уделялось сегрегации легирующих компонентов в части поверхностного слоя.

[0061] Поэтому авторы настоящего изобретения задумали получить титановый материал, который был бы недорогим и обладал превосходными конкретными характеристиками, за счет использования материала, получаемого путем присоединения титанового листа, содержащего конкретные легирующие элементы, к поверхности сляба, выполненного из технически чистого титана или титанового сплава, в качестве материала для горячей прокатки.

[0062] Задача настоящего изобретения состоит в том, чтобы недорого получить титановый композиционный материал и титановый материал для горячей прокатки, имеющие желаемые характеристики, путем уменьшения содержания легирующих элементов (используемого количества конкретных легирующих элементов, которые проявляют целевые характеристики), добавляемых для улучшения требуемых от титанового материала различных характеристик, таких как коррозионная стойкость, стойкость к окислению, сопротивление усталости, стойкость к водородному охрупчиванию и свойства экранирования нейтронов, и уменьшить затраты на производство титанового материала.

РЕШЕНИЕ ПРОБЛЕМ

[0063] Настоящее изобретение было задумано для того, чтобы решить описанные выше проблемы, и сутью настоящего изобретения являются титановый композиционный материал и титановый материал для горячей прокатки, которые описаны ниже.

[0064] (1) Титановый композиционный материал, включающий в себя:

внутренний слой, состоящий из технически чистого титана или титанового сплава;

наружный слой, сформированный на по меньшей мере одной прокатываемой поверхности внутреннего слоя и имеющий химический состав, который отличается от химического состава внутреннего слоя; и

промежуточный слой, сформированный между внутренним слоем и наружным слоем и имеющий химический состав, который отличается от химического состава внутреннего слоя;

причем:

наружный слой имеет толщину 2 мкм или больше, а доля наружного слоя относительно общей толщины составляет не более чем 40% в расчете на одну сторону; и

толщина промежуточного слоя составляет 0,5 мкм или больше.

[0065] (2) Титановый композиционный материал по пункту (1), в котором химический состав наружного слоя таков, в мас.%:

элементы платиновой группы: 0,01-0,25%,

редкоземельный элемент: 0-0,2%,

Co: 0-0,8%,

Ni: 0-0,6%, и

остальное: титан и примеси.

[0066] (3) Титановый композиционный материал по пункту (2), в котором:

элементы платиновой группы представляют собой Pd и/или Ru.

[0067] (4) Титановый композиционный материал по пункту (2) или (3), в котором химический состав содержит, в мас.%:

редкоземельный элемент: 0,001-0,2%.

[0068] (5) Титановый композиционный материал по любому из пунктов (2) - (4), в котором химический состав содержит, в мас.%:

Co: 0,05-0,8%, и/или

Ni: 0,05-0,6%.

[0069] (6) Титановый композиционный материал по любому из пунктов (2) - (4), в котором химический состав технически чистого титана таков, в мас.%,

C: 0,1% или меньше,

H: 0,015% или меньше,

O: 0,4% или меньше,

N: 0,07% или меньше,

Fe: 0,5% или меньше, и

остальное: титан и примеси.

[0070] (7) Титановый композиционный материал по любому из пунктов (1) - (6), в котором:

на отличной от прокатываемой поверхности стороне внутреннего слоя сформирован другой наружный слой, и

этот другой наружный слой имеет тот же самый химический состав, что и упомянутый наружный слой.

[0071] (8) Титановый материал для горячей прокатки, включающий в себя:

основной металл, состоящий из технически чистого титана или титанового сплава;

материал наружного слоя, который связан с по меньшей мере одной прокатываемой поверхностью основного металла; и

зону сварки, которая соединяет периферийные части основного металла и материала наружного слоя;

причем:

материал наружного слоя имеет химический состав, который отличается от химического состава основного металла, и

зона сварки блокирует границу раздела между основным металлом и материалом наружного слоя от внешнего воздуха.

[0072] (9) Титановый материал для горячей прокатки по пункту (8), в котором:

с отличной от прокатываемой поверхности стороной основного металла связан материал другого наружного слоя, и

этот материал другого наружного слоя имеет тот же самый химический состав, что и упомянутый материал наружного слоя.

[0073] (10) Титановый материал для горячей прокатки по пункту (8) или (9), в котором:

основной металл состоит из сляба прямой разливки.

[0074] (11) Титановый материал для горячей прокатки по пункту (10), в котором:

сляб прямой разливки представляет собой сляб, в котором в по меньшей мере одной части поверхности сформирован расплавленный и повторно затвердевший слой.

[0075] (12) Титановый материал для горячей прокатки по пункту (11), в котором:

химический состав расплавленного и повторно затвердевшего слоя отличается от химического состава в центре толщины сляба прямой разливки.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0076] Титановый композиционный материал по настоящему изобретению включает в себя внутренний слой, состоящий из технически чистого титана или титанового сплава, и наружный слой, имеющий химический состав, который отличается от химического состава внутреннего слоя, и, следовательно, хотя и имеет характеристики, эквивалентные титановому материалу, полностью состоящему из того же самого титанового сплава, титановый композиционный материал по настоящему изобретению может быть произведен с низкими затратами по сравнению с титановым материалом, который полностью состоит из того же самого титанового сплава.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

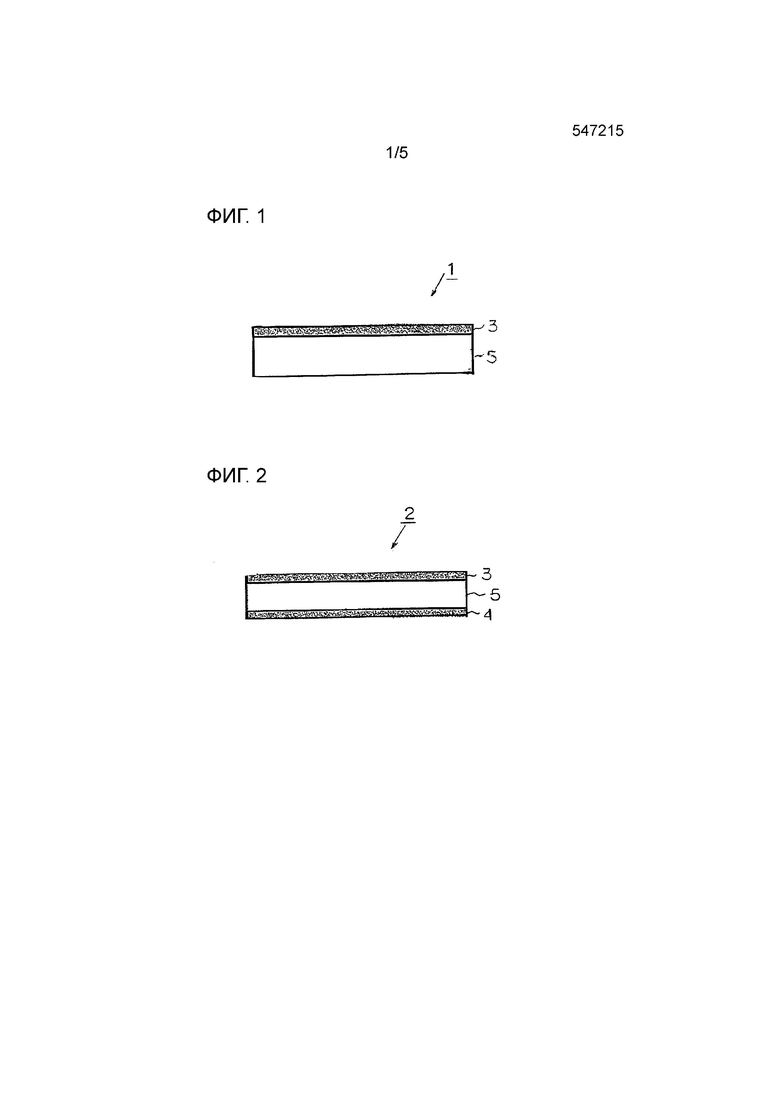

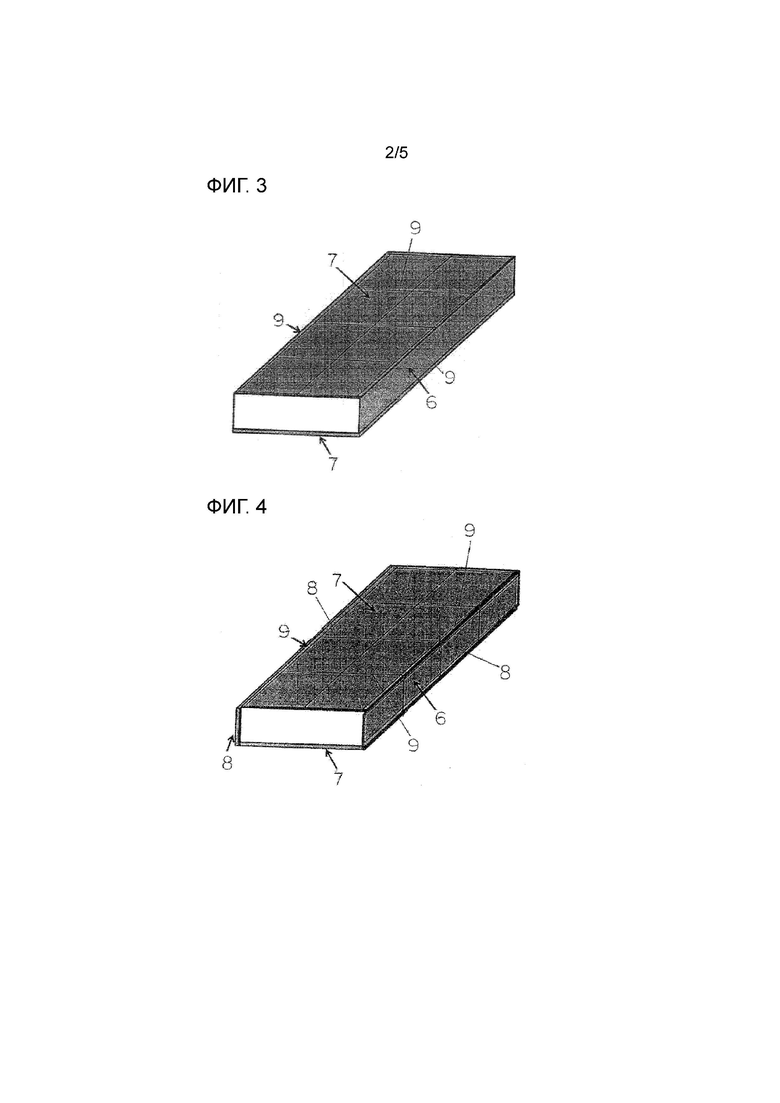

[0077] Фиг. 1 представляет собой пояснительный чертеж, иллюстрирующий один пример структуры титанового композиционного материала по настоящему изобретению.

Фиг. 2 представляет собой пояснительный чертеж, иллюстрирующий один пример структуры титанового композиционного материала по настоящему изобретению.

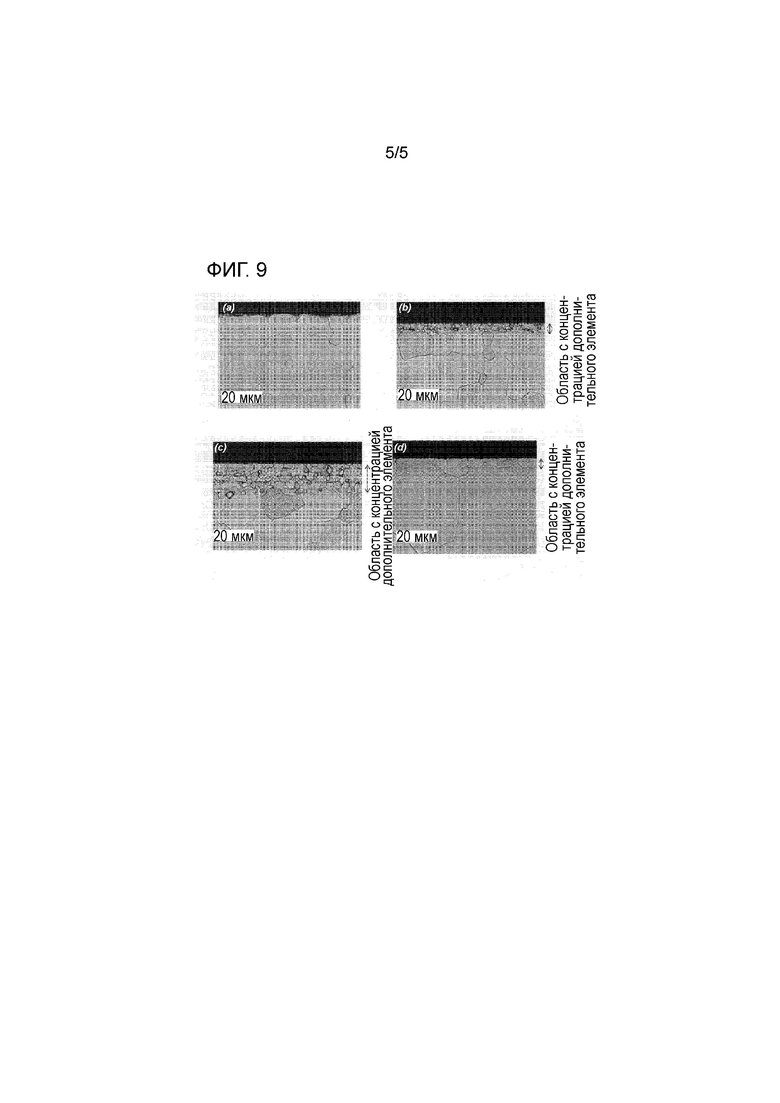

Фиг. 3 представляет собой пояснительный чертеж, схематично иллюстрирующий, что прямоугольная титановая отливка и титановый лист связаны вместе сваркой в вакууме.

Фиг. 4 представляет собой пояснительный чертеж, схематично иллюстрирующий, что прямоугольная титановая отливка и титановый лист связаны вместе сваркой титанового листа не только с поверхностями прямоугольной титановой отливки, но и с ее боковыми сторонами.

Фиг. 5 представляет собой пояснительный чертеж, иллюстрирующий способ плавления и повторного затвердевания.

Фиг. 6 представляет собой пояснительный чертеж, иллюстрирующий способ плавления и повторного затвердевания.

Фиг. 7 представляет собой пояснительный чертеж, иллюстрирующий способ плавления и повторного затвердевания.

Фиг. 8 представляет собой пояснительный чертеж, иллюстрирующий образец для испытания усталости при многократном плоском изгибе.

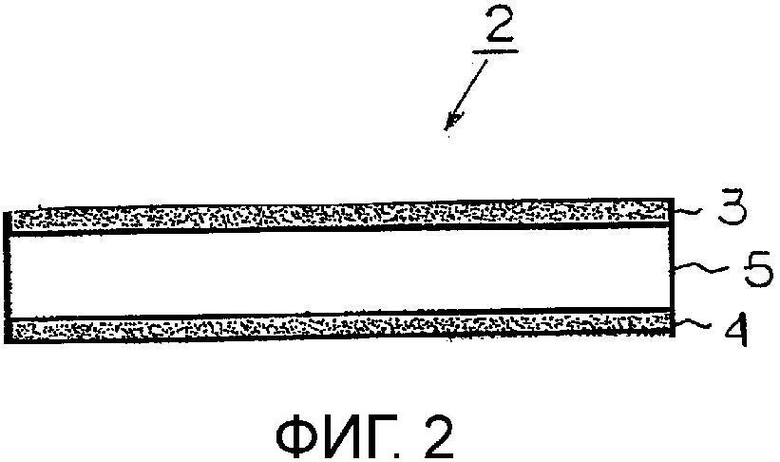

Фиг. 9 представляет собой фотографии одного примера микроструктур в том случае, когда образцы для испытания были получены способом плавления и повторного затвердевания.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0078] Чтобы решить описанные выше проблемы, авторы настоящего изобретения провели интенсивные исследования по уменьшению используемого количества конкретных легирующих элементов, которые проявляют целевые характеристики, путем легирования только наружного слоя титанового листа конечного продукта и снижения стоимости производства титанового материала. В результате авторы настоящего изобретения открыли титановый материал для горячей прокатки, в котором основной металл, состоящий из технически чистого титана или титанового сплава, и периферия материала наружного слоя, имеющего отличающийся от основного металла химический состав, сварены таким образом, чтобы внешний воздух блокируется от попадания на границу раздела между основным металлом и материалом наружного слоя. Титановый композиционный материал, получаемый путем подвергания этого титанового материала для горячей прокатки горячей обработке давлением, является недорогим титановым материалом с превосходными характеристиками.

[0079] Настоящее изобретение было создано на основе вышеописанных результатов исследований. Ниже титановый композиционный материал и титановый материал для горячей прокатки по настоящему изобретению описываются со ссылкой на прилагаемые чертежи. Следует отметить, что в следующем описании, если не указано иное, «%», относящийся к содержанию каждого элемента, означает «массовый процент».

1. Титановый композиционный материал

1-1. Общая структура

[0080] Как проиллюстрировано на Фиг. 1 и 2, титановые композиционные материалы 1 и 2 включают в себя внутренний слой 5, состоящий из технически чистого титана или титанового сплава, наружные слои 3 и 4, сформированные на по меньшей мере одной прокатываемой поверхности внутреннего слоя 5 и имеющие химический состав, который отличается от химического состава внутреннего слоя 5, и промежуточный слой (не показан на чертежах), сформированный между внутренним слоем 5 и наружными слоями 3 и 4 и имеющий химический состав, который отличается от химического состава внутреннего слоя 5. Следует отметить, что хотя Фиг. 1 и 2 иллюстрируют примеры, в которых наружный слой сформирован на одной или обеих прокатываемых поверхностях внутреннего слоя 5, еще один наружный слой (не показанный на чертежах) может быть предусмотрен на других сторонах (боковых сторонах в проиллюстрированных на Фиг. 1 и 2 примерах), отличающихся от прокатываемых поверхностей внутреннего слоя 5. Далее наружный слой, внутренний слой и промежуточный слой описываются в указанном порядке.

[0081] Если толщина наружного слоя будет слишком тонкой, желаемые характеристики не будут получены адекватным образом. С другой стороны, если наружный слой будет слишком толстым, то экономическая выгода будет уменьшаться, потому что занимаемая титановым сплавом доля относительно всего титанового композиционного материала будет увеличиваться. Следовательно, толщина наружного слоя сделана составляющей 2 мкм или больше, а занимаемая наружным слоем доля относительно общей толщины сделана составляющей 40% или меньше в расчете на одну сторону.

1-2. Наружный слой

[0082] Как описано выше, наружный слой представляет собой титановый сплав. В отношении химического состава титанового сплава никаких конкретных ограничений не устанавливается. Известно, что титановые сплавы в целом классифицируются на сплавы α-типа, α+β-типа и β-типа. Кроме того, известно, что Al, O, N и т.п. пригодны в качестве α-стабилизирующих элементов, V, Mo, Cr, Fe, Nb, Ta и т.п. пригодны в качестве β-стабилизирующих элементов, а Zr, Sn, Hf и т.п. пригодны в качестве нейтральных элементов, которые не принадлежат ни к α-стабилизирующим элементам, ни к β-стабилизирующим элементам.

[0083] Таблица 1 показывает элементы, которые при их содержании в титановом сплаве известны как вносящие вклад в улучшение характеристик титанового сплава. Титановый сплав по настоящему изобретению может придавать целевую функцию поверхности титанового материала за счет содержания, например, в мас.%, более 0% одного или более элементов, выбранных из группы, состоящей из: O: 0-0,5%, N: 0-0,2%, C: 0-2,0%, Al: 0-8,0%, Sn: 0-10,0%, Zr: 0-20,0%, Mo: 0-25,0%, Ta: 0-5,0%, V: 0-30,0%, Nb: 0-40,0%, Si: 0-2,0%, Fe: 0-5,0%, Cr: 0-10,0%, Cu: 0-3,0%, Co: 0-3,0%, Ni: 0-2,0%, элементы платиновой группы: 0-0,5%, редкоземельный элемент: 0-0,5%, B: 0-5,0%, и Mn: 0-10,0%.

[0084] Элементы, которые могут содержаться в титане и которые отличаются от вышеперечисленных элементов, являются элементами, которые могут улучшать прочность за счет упрочнения твердого раствора или дисперсионного твердения (имеются случаи, когда элементы не растворяются, а также случаи, когда элементы вызывают образование выделений), или, в зависимости от содержащегося элемента, могут улучшать характеристики ползучести, которые являются общеизвестными сведениями, относящимися к металлическим материалам. Примерами таких элементов могут служить элементы по атомному номеру от водорода (1) до астата (85) (исключая, однако, элементы – благородные газы, которые являются элементами Группы 18), и допустимо их содержание вплоть до приблизительно 5% в сумме.

[0085] Остальное, кроме вышеупомянутых элементов, составляют Ti и примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси представляют собой примесные элементы, которые примешиваются главным образом из сырья или лома, а также элементы, которые примешиваются во время производства, типичными примерами которых могут служить C, N, O, Fe, H и т.п., и, помимо этого, существуют элементы, такие как Mg и Cl, которые примешиваются из сырья, и элементы, такие как Si, Al и S, которые примешиваются во время производства. Считается, что диапазон, в котором эти элементы не мешает целевым характеристикам данной заявки, составляет не более чем приблизительно 2%.

[0086] Кроме того, как показано в Таблице 1, титановый сплав по настоящему изобретению может содержать, например, в мас.%, один или более элементов, выбранных из группы, состоящей из: O: 0,01-0,5%, N: 0,01-0,2%, C: 0,01-2,0%, Al: 0,1-8,0%, Sn: 0,1-10,0%, Zr: 0,5-20,0%, Mo: 0,1-25,0%, Ta: 0,1-5,0%, V: 1,0-30,0%, Nb: 0,1-40,0%, Si: 0,1-2,0%, Fe: 0,01-5,0%, Cr: 0,1-10,0%, Cu: 0,3-3,0%, Co: 0,05-3,0%, Ni: 0,05-2,0%, элементы платиновой группы: 0,01-0,5%, редкоземельный элемент: 0,001-0,5%, B: 0,01-5,0%, и Mn: 0,1-10,0%.

[0087] Более предпочтительно титановый сплав по настоящему изобретению содержит один или более элементов, выбранных из группы, состоящей из: O: 0,02-0,4%, N: 0,01-0,15%, C: 0,01-1,0%, Al: 0,2-6,0%, Sn: 0,15-5,0%, Zr: 0,5-10,0%, Mo: 0,2-20,0%, Ta: 0,1-3,0%, V: 2,0-25,0%, Nb: 0,15-5,0%, Si: 0,1-1,0%, Fe: 0,05-2,0%, Cr: 0,2-5,0%, Cu: 0,3-2,0%, Co: 0,05-2,0%, Ni: 0,1-1,0%, элементы платиновой группы: 0,02-0,4%, редкоземельный элемент: 0,001-0,3%, B: 0,1-5,0%, и Mn: 0,2-8,0%, а еще более предпочтительно содержит один или более элементов, выбранных из группы, состоящей из: O: 0,03-0,3%, N: 0,01-0,1%, C: 0,01-0,5%, Al: 0,4-5,0%, Sn: 0,2-3,0%, Zr: 0,5-5,0%, Mo: 0,5-15,0%, Ta: 0,2-2,0%, V: 5,0-20,0%, Nb: 0,2-2,0%, Si: 0,15-0,8%, Fe: 0,1-1,0%, Cr: 0,2-3,0%, Cu: 0,3-1,5%, Co: 0,1-1,0%, Ni: 0,1-0,8%, элементы платиновой группы: 0,03-0,2%, редкоземельный элемент: 0,001-0,1%, B: 0,2-3,0%, и Mn: 0,2-5,0%.

[0088] [Таблица 1]

[0089] Кроме того, также могут использоваться, например, титановые сплавы, определяемые в Японских промышленных стандартах (JIS), которые описываются ниже.

Классы JIS 11-23 (стандарт JIS 4600 (2012) Титан и титановые сплавы - листы, плиты и полосы): включают Pd, Ru, Ni, Co или т.п. и обладают превосходной коррозионной стойкостью и стойкостью к щелевой коррозии.

Класс JIS 50 (стандарт JIS 4600 (2012) Титан и титановые сплавы - листы, плиты и полосы): представляет сплав Ti-1,5Al, который обладает превосходной коррозионной стойкостью, стойкостью к поглощению водорода и термостойкостью.

Класс JIS 60 (стандарт JIS 4600 (2012) Титан и титановые сплавы - листы, плиты и полосы): представляет сплав Ti-6Al-4V, который является высокопрочным титановым сплавом с высокой степенью универсальности.

Класс JIS 61 (стандарт JIS 4600 (2012) Титан и титановые сплавы - Листы, плиты и полосы): представляет сплав Ti-3Al-2,5V, который обеспечивает благоприятную свариваемость и формуемость, а также благоприятную обрабатываемость резанием.

Класс JIS 80 (стандарт JIS 4600 (2012) Титан и титановые сплавы - листы, плиты и полосы): представляет сплав Ti-4Al-22V, который является высокопрочным титановым сплавом, обладающим превосходной холодной обрабатываемостью давлением.

[0090] Кроме того, помимо вышеописанных титановых сплавов также может использоваться титановый сплав, имеющий химический состав, который не определяется в стандартах JIS. Примеры таких титановых сплавов перечислены ниже.

Титановые сплавы, обладающие термостойкостью: Ti-6Al-2Sn-4Zr-2Mo-0,08Si, Ti-6Al-5Zr-0,5Mo-0,2Si, Ti-8Al-1Mo-1V и т.п.

Низколегированные, высокопрочные титановые сплавы: Ti–1-1,5Fe–0,3-0,5O–0,01-0,04N и т.п.

Низколегированные титановые сплавы, обладающие термостойкостью: Ti-1Cu, Ti-1Cu-0,5Nb, Ti-1Cu-1Sn-0,35Si-0,5Nb и т.п.

Титановые сплавы, обладающие превосходной стойкостью к ползучести: Ti-6Al-2Sn-4Zr-6Mo и т.п.

Титановые сплавы, имеющие высокую прочность и хорошую холодную обрабатываемость давлением: Ti-15V-3Cr-3Sn-3Al, Ti-20V-4Al-1Sn и т.п.

Титановые сплавы, имеющие высокую прочность и высокую вязкость разрушения: Ti-10V-2Fe-3Al и т.п.

Титановые сплавы, обладающие превосходной износостойкостью: Ti-6Al-4V-10Cr-1,3C и т.п.

[0091] Предпочтительно, по меньшей мере один наружный слой (по меньшей мере тот наружный слой, который контактирует с внешней средой) содержит легирующие элементы, которые проявляют целевую характеристику, а остальное – титан и примеси. Следующие элементы приведены в качестве примеров тех легирующих элементов, которые проявляют целевую характеристику, хотя настоящее изобретение не ограничивается этими элементами.

[0092] (a) Легирующие элементы, проявляющие коррозионную стойкость, в мас.%: 0,01-0,25% элементов платиновой группы (Pd и/или Ru), и, по мере необходимости, 0,2% или менее редкоземельного элемента, и, кроме того, один или более элементов, выбранных из Co: 0,8% или менее, и Ni: 0,6% или менее, и т.п.

(b) Легирующие элементы, проявляющие стойкость к окислению: один или более элементов, выбранных из: 0,1-0,6% Si, 0,1-1,0% Nb, 0,3-1,0% Ta и 0,3-1,5% Al, и, по мере необходимости, один или более элементов, выбранных из: 1,5% или менее Sn, 1,5% или менее Cu и 0,5% или менее Fe (однако в суммарном количестве 2,5% или менее).

(c) Легирующие элементы, проявляющие сопротивление усталости: один или более элементов, выбранных из Fe, Cr, Ni, Al и Zr, в суммарном количестве 0,08-1,0%.

(d) Легирующие элементы, проявляющие стойкость к водородному охрупчиванию: один или более элементов, выбранных из Mo, V и Nb, в диапазоне 8,0 < молибденовый эквивалент < 20,0 (где молибденовый эквивалент = содержание Mo (мас.%) + содержание V (мас.%)/1,5 + содержание Nb (мас.%)/3,6).

(e) Легирующий элемент, проявляющий свойства экранирования нейтронов: 0,1-3,0% В.

[0093] Далее будут по отдельности описаны соответствующие случаи, описанные выше в пунктах (a) - (e).

(a) Случай содержания легирующих элементов, проявляющих коррозионную стойкость

(Толщина)

[0094] Если толщина контактирующего с внешней средой наружного слоя из наружных слоев будет слишком тонкой, то желаемая коррозионная стойкость не будет получена адекватным образом. Хотя толщина наружных слоев изменяется в зависимости от толщины материала, который используется для производства, а также в зависимости от степени обработки давлением, достаточный эффект проявляется в том случае, если толщина составляет 2 мкм или больше. Следовательно, толщина каждого наружного слоя предпочтительно составляет 2 мкм или больше, а более предпочтительно 5 мкм или больше.

[0095] С другой стороны, хотя нет никаких проблем с коррозионной стойкостью, если наружные слои будут толстыми, экономическая выгода будет уменьшаться, поскольку доля титанового сплава относительно всего титанового композиционного материала будет увеличиваться. Следовательно, толщина наружных слоев относительно общей толщины титанового композиционного материала 1 предпочтительно составляет 40% или меньше, и более предпочтительно 30% или меньше.

(Химический состав)

[0096] Титановый композиционный материал 1 по настоящему изобретению может содержать различные легирующие элементы, описанные ниже, чтобы увеличить коррозионную стойкость по меньшей мере одного из наружных слоев (по меньшей мере того наружного слоя, который контактирует с внешней средой).

Элементы платиновой группы: 0,01-0,25%

[0097] Элемент платиновой группы оказывает эффект понижения напряжения гидрирования титанового сплава и поддерживает спонтанный потенциал в неподвижной зоне, и может содержаться в качестве легирующего элемента, проявляющего коррозионную стойкость. Коррозионная стойкость будет недостаточной, если содержание элемента платиновой группы (суммарное содержание в том случае, когда содержится множество элементов платиновой группы) меньше, чем 0,01%. Даже если это содержание составляет более 0,25%, нельзя ожидать значительного улучшения коррозионной стойкости, а содержание более 0,25% приводит к резкому увеличению стоимости сырья. В случае присутствия элементов платиновой группы их содержание составляет 0,01-0,25%. Предпочтительно, содержание элементов платиновой группы составляет 0,03% или больше, а более предпочтительно 0,05% или больше. Кроме того, предпочтительно содержание 0,20% или меньше, а более предпочтительно 0,15% или меньше.

[0098] Хотя каждый из элементов платиновой группы, которые могут использоваться в настоящем изобретении, является полезным элементом, который оказывает эффект увеличения коррозионной стойкости титанового сплава, особенно предпочтительным является содержание Pd, у которого выгодный эффект улучшения коррозионной стойкости на один процент содержания высок. Кроме того, в качестве замены палладия (Pd) может использоваться рутений (Ru), который является относительно недорогим.

[0099] Если к содержащему элемент платиновой группы титановому сплаву добавлен редкоземельный элемент, то Ti и элемент платиновой группы будут быстро вымываться под воздействием коррозионной среды, и концентрация элемента платиновой группы в растворе поблизости от титанового сплава будет увеличиваться. В результате это будет способствовать выделению элемента платиновой группы в титановом сплаве, и элемент платиновой группы может эффективно выделяться даже в том случае, если растворенное количество титанового сплава является небольшим, и это приводит к улучшению коррозионной стойкости.

Редкоземельный элемент: 0-0,2%

[0100] Редкоземельные элементы (РЗЭ) включают Sc, Y, легкие редкоземельные элементы (от La до Eu) и тяжелые редкоземельные элементы (от Gd до Lu), и вышеописанного эффекта можно ожидать при добавлении любого из этих редкоземельных элементов. Того же самого эффекта можно также ожидать в том случае, когда используется смесь или соединение редкоземельных элементов, например, смешанные редкоземельные элементы перед разделением и рафинированием (мишметалл, в дальнейшем просто называемый «Mm») или сплав дидим (сплав Nd-Pr).

[0101] Принимая во внимание описанные выше обстоятельства, нет необходимости в том, чтобы добавляемый редкоземельный элемент был только одного вида, и считается, что коррозионная стойкость будет улучшена за счет вышеописанного эффекта даже в том случае, если множество элементов будет содержаться одновременно. В таком случае суммарное содержание редкоземельных элементов означает суммарное содержание вышеупомянутых элементов.

[0102] Если содержание редкоземельных элементов является чрезмерным, вышеописанный эффект насыщается, и, следовательно, при этом не только не будет получаться более выгодный эффект улучшения коррозионной стойкости, но и экономическая эффективность будет уменьшаться. Следовательно, в случае присутствия редкоземельных элементов их содержание предпочтительно составляет 0,2% или меньше, а более предпочтительно 0,02% или меньше. С другой стороны, для того чтобы адекватно получить выгодный эффект вымывания Ti и элементов платиновой группы в области активного состояния титанового сплава и способствовать выделению элементов платиновой группы на поверхность сплава, предпочтительно, чтобы содержание редкоземельного элемента составляло 0,001% или больше.

Co: 0-0,8%

Ni: 0-0,6%

[0103] Co и Ni являются элементами, которые улучшают коррозионную стойкость титанового сплава, изменяя напряжение гидрирования, и при добавлении Co и Ni в сочетании с элементом платиновой группы и/или редкоземельным элементом получается чрезвычайно высокая коррозионная стойкость. Однако даже если содержание Co составляет больше чем 0,8%, или содержание Ni составляет больше чем 0,6%, этот эффект насыщается, и это нежелательно также и с точки зрения экономической эффективности. Следовательно, когда эти элементы присутствуют, содержание Co составляет 0,8% или меньше, а содержание Ni составляет 0,6% или меньше. Содержание Co предпочтительно составляет 0,7% или меньше, а содержание Ni предпочтительно составляет 0,5% или меньше. Для того, чтобы надежно получить вышеописанный эффект, предпочтительно, чтобы содержание каждого из Co и Ni составляло 0,05% или больше, и еще более предпочтительно, чтобы содержание каждого из Co и Ni составляло 0,2% или больше.

[0104] Остальное, помимо вышеупомянутых элементов, составляют примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают Cr, Ta, Al, V, Cr, Nb, Si, Sn, Mn, Mo, Cu и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, Fe, O и H, которые являются обычными примесными элементами, составляет 0,5% или меньше.

(b) Случай содержания легирующих элементов, проявляющих стойкость к окислению

(Толщина)

[0105] Если толщина контактирующего с внешней средой наружного слоя из наружных слоев будет слишком тонкой, то желаемая стойкость к окислению не будет получена адекватным образом. Хотя толщина наружных слоев изменяется в зависимости от толщины материала, который используется для производства, а также в зависимости от степени обработки давлением, достаточный эффект проявляется в том случае, если толщина составляет 2 мкм или больше. Следовательно, толщина каждого наружного слоя предпочтительно составляет 2 мкм или больше, более предпочтительно 5 мкм или больше, а еще более предпочтительно 10 мкм или больше.

[0106] С другой стороны, хотя проблемы со стойкостью к окислению нет, если наружные слои будут толстыми, экономическая выгода будет уменьшаться, поскольку та доля, которую титановый сплав занимает относительно всего титанового композиционного материала, будет увеличиваться. Следовательно, доля толщины наружного слоя относительно общей толщины титанового композиционного материала предпочтительно составляет 40% или меньше в расчете на одну сторону, а более предпочтительно 30% или меньше.

(Химический состав)

[0107] Титановый композиционный материал 1 по настоящему изобретению может содержать различные легирующие элементы, описанные ниже, чтобы увеличить стойкость к окислению по меньшей мере одного из наружных слоев (по меньшей мере того наружного слоя, который контактирует с внешней средой).

Si: 0,1-0,6%

[0108] Si улучшает стойкость к окислению при высокой температуре от 600 до 800°C. Если содержание Si составляет менее 0,1%, то степень улучшения стойкости к окислению будет малой. С другой стороны, если содержание Si составляет более 0,6%, то влияние на стойкость к окислению будет насыщаться, а обрабатываемость давлением заметно уменьшится не только при комнатной температуре, но и при высокой температуре. Следовательно, в том случае, когда Si должен содержаться, его содержание должно составлять от 0,1 до 0,6%. Предпочтительным является содержание Si в 0,15% или больше, а содержание Si в 0,20% или больше является более предпочтительным. Кроме того, содержание Si предпочтительно составляет 0,55% или меньше, а более предпочтительно 0,50% или меньше.

Nb: 0,1-2,0%

[0109] Nb также обладает действием по улучшению стойкости к окислению при высокой температуре. Для того чтобы улучшить стойкость к окислению, содержание Nb должно составлять 0,1% или больше. С другой стороны, если содержание Nb в титановом сплаве будет составлять больше чем 2,0%, этот эффект будет насыщаться, и это также вызовет увеличение стоимости сплава, поскольку Nb является дорогим дополнительным элементом. Следовательно, в том случае, когда Nb должен содержаться, его содержание должно составлять от 0,1 до 2,0%. Содержание Nb предпочтительно составляет 0,3% или больше, а более предпочтительно составляет 0,5% или больше. Кроме того, содержание Nb предпочтительно составляет 1,5% или меньше, а более предпочтительно 1,0% или меньше.

Ta: 0,3-1,0%

[0110] Ta также улучшает стойкость к окислению при высокой температуре. Для того чтобы улучшить стойкость к окислению, содержание Ta должно составлять 0,3% или больше. С другой стороны, если содержание Ta в титановом сплаве составляет больше чем 1,0%, это не только вызовет увеличение стоимости сплава, поскольку Ta является дорогим дополнительным элементом, но и затронет также образование β-фазы при температуре термообработки. Следовательно, в том случае, когда Ta должен содержаться, его содержание должно составлять от 0,3 до 1,0%. Содержание Ta предпочтительно составляет 0,4% или больше, а более предпочтительно 0,5% или больше. Кроме того, содержание Ta предпочтительно составляет 0,9% или меньше, а более предпочтительно 0,8% или меньше.

Al: 0,3-1,5%

[0111] Al также является тем элементом, который улучшает стойкость к окислению при высокой температуре. С другой стороны, если Al содержится в большом количестве, пластичность при комнатной температуре заметно уменьшается. Свойство стойкости к окислению проявляется в достаточной степени, если содержание Al составляет 0,3% или больше. Кроме того, если содержание Al составляет 1,5% или меньше, холодная обработка давлением может быть гарантирована в достаточной степени. Следовательно, в том случае, когда Al должен содержаться, его содержание должно составлять от 0,3 до 1,5%. Содержание Al предпочтительно составляет 0,4% или больше, а более предпочтительно 0,5% или больше. Кроме того, содержание Al предпочтительно составляет 1,2% или меньше.

[0112] Следует отметить, что хотя стойкость к окислению улучшается, если индивидуально содержится любой из элементов Si, Nb, Ta и Al, стойкость к окислению при высокой температуре может быть дополнительно улучшена при содержании сочетания этих элементов.

[0113] В дополнение к вышеупомянутым элементам, могут содержаться один или более элементов, выбранных из Sn, Cu и Fe.

Sn: 0-1,5%

[0114] Sn является стабилизирующим α-фазу элементом, и, аналогично Cu, является элементом, который увеличивает жаропрочность. Однако если содержание Sn составляет более 1,5%, он ингибирует двойниковую деформацию и уменьшает обрабатываемость давлением при комнатной температуре. Следовательно, в том случае, когда Sn должен содержаться, его содержание должно составлять 1,5% или меньше. Содержание Sn предпочтительно составляет 1,3% или меньше, а более предпочтительно 1,2% или меньше. Когда желательно получить вышеупомянутый эффект, содержание Sn предпочтительно должно составлять 0,2% или больше, а более предпочтительно 0,5% или больше.

Cu: 0-1,5%

[0115] Cu является элементом, который увеличивает жаропрочность. Кроме того, поскольку Cu растворяется до фиксированной степени в α-фазе, Cu не образует β-фазу, даже при применении при высокой температуре. Однако, если содержание Cu составляет более 1,5%, Cu может образовывать β-фазу в зависимости от температуры. Поэтому в том случае, когда Cu должна содержаться, ее содержание должно составлять 1,5% или меньше. Содержание Cu предпочтительно составляет 1,4% или меньше, а более предпочтительно 1,2% или меньше. Когда желательно получить вышеупомянутый эффект, содержание Cu предпочтительно должно составлять 0,2% или больше, а более предпочтительно 0,4% или больше.

Fe: 0-0,5%

[0116] Хотя Fe является стабилизирующим β-фазу элементом, если Fe содержится в небольшом количестве, имеет место малое образование β-фазы, и Fe не будет значительно влиять на стойкость к окислению. Однако если содержание Fe составляет больше чем 0,5%, образующееся количество β-фазы велико, вызывая ухудшение стойкости к окислению. Поэтому в том случае, когда Fe должно содержаться, его содержание должно составлять 0,5% или меньше. Предпочтительно, содержание Fe составляет 0,4% или меньше, а более предпочтительно 0,3% или меньше.

[0117] Если суммарное содержание Sn, Cu и Fe составляет больше чем 2,5%, то эти элементы уменьшат обрабатываемость давлением при комнатной температуре, и в зависимости от температуры может образовываться β-фаза. Поэтому в том случае, когда должен содержаться один или более элементов, выбранных из Sn, Cu и Fe, их суммарное содержание предпочтительно составляет не более 2,5%.

[0118] Остальное, помимо вышеупомянутых элементов, составляют примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают Cr, V, Mn, Mo и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, O и H, которые являются обычными примесными элементами, составляет 5,0% или меньше.

(c) Случай содержания легирующих элементов, проявляющих сопротивление усталости

(Толщина)

[0119] Если толщина контактирующего с внешней средой наружного слоя из наружных слоев будет слишком тонкой, то желаемое сопротивление усталости не будет получено адекватным образом. Хотя толщина наружных слоев изменяется в зависимости от толщины материала, который используется для производства, а также в зависимости от степени обработки давлением, достаточный эффект проявляется в том случае, если толщина составляет 2 мкм или больше. Следовательно, толщина наружного слоя предпочтительно составляет 2 мкм или больше, более предпочтительно 5 мкм или больше, а еще более предпочтительно – 10 мкм или больше. Кроме того, доля толщины наружного слоя относительно общей толщины титанового композиционного материала предпочтительно составляет 1% или больше в расчете на одну сторону.

[0120] С другой стороны, хотя проблемы с сопротивлением усталости нет, если наружные слои будут толстыми, формуемость уменьшится. Кроме того, вследствие того, что доля, которую титановый сплав занимает относительно всего титанового композиционного материала, будет увеличиваться, экономическая выгода будет уменьшаться. Следовательно, толщина каждого наружного слоя предпочтительно составляет 100 мкм или меньше, а более предпочтительно 50 мкм или меньше. Кроме того, доля толщины наружного слоя относительно общей толщины титанового композиционного материала 1 предпочтительно составляет 40% или меньше в расчете на одну сторону, а более предпочтительно 30% или меньше. В частности, эта толщина предпочтительно составляет 20% или меньше, а более предпочтительно 10% или меньше.

(Химический состав)

[0121] Титановый композиционный материал 1 по настоящему изобретению может содержать различные легирующие элементы, описанные ниже, чтобы увеличить сопротивление усталости по меньшей мере одного из наружных слоев (по меньшей мере того наружного слоя, который контактирует с внешней средой).

Один или более элементов, выбранных из Fe, Cr, Ni, Al и Zr: 0,08-1,0%

[0122] Поскольку местом зарождения усталостного разрушения является поверхность листа, предпочтительно делать размер зерна α-фазы равным 15 мкм или меньше для того, чтобы получить высокое сопротивление усталости при сохранении формуемости. Размер зерна α-фазы более предпочтительно составляет 10 мкм или меньше, а еще более предпочтительно составляет 5 мкм или меньше.

[0123] Для того, чтобы сделать размер зерна α-фазы равным 15 мкм или меньше и получить высокое сопротивление усталости, суммарное содержание Fe, Cr, Ni, Al и Zr должно составлять 0,08% или больше. С другой стороны, если суммарное содержание этих элементов составляет больше, чем 1,0%, в некоторых случаях пластичность, например удлинение и формуемость, значительно уменьшается. Следовательно, суммарное содержание одного или более элементов, выбранных из Fe, Cr, Ni, Al и Zr, должно составлять от 0,08 до 1,0%.

[0124] Остальное, помимо вышеупомянутых элементов, составляют примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают Sn, Mo, V, Mn, Nb, Si, Cu, Co, Pd, Ru, Ta, Y, La, Ce и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, O и H, которые являются обычными примесными элементами, составляет 5,0% или меньше.

(Механические свойства)

[0125] Титановый композиционный материал 1 имеет высокий предел усталости, также сохраняя отличную формуемость, с отношением предела усталости (предел ограниченной выносливости при 107 циклов/предел прочности при растяжении), составляющим 0,65 или больше. Чем выше отношение предела усталости, тем лучше материал по усталостным характеристикам, и поскольку это значение обычно составляет от 0,5 до 0,6 для титанового материала, можно сказать, что если это значение составляет 0,65 или больше, то его усталостные характеристики превосходны по сравнению с обычным титановым материалом, а если это значение составляет 0,70 или больше, то можно сказать, что усталостные характеристики еще более превосходны.

[0126] В дополнение, в титановом композиционном материале 1 относительное удлинение при разрыве в направлении, перпендикулярном направлению прокатки, составляет 25% или больше. Относительное удлинение оказывает значительное влияние на формование, и чем больше относительное удлинение, тем более превосходна проявляемая формуемость.

(d) Случай содержания легирующих элементов, проявляющих стойкость к водородному охрупчиванию

(Толщина)

[0127] Если толщина контактирующего с внешней средой наружного слоя из наружных слоев будет слишком тонкой, желаемая стойкость к поглощению водорода не будет получена адекватным образом. С другой стороны, хотя проблемы со стойкостью к поглощению водорода нет, если титановый сплав в наружных слоях будет толстым, поскольку та доля, которую титановый сплав в наружных слоях занимает относительно всего материала, будет увеличиваться, производственные затраты будут расти. Толщина наружных слоев предпочтительно составляет 5 мкм или больше, а более предпочтительно 10 мкм или больше. Следовательно, доля толщины наружного слоя относительно общей толщины титанового композиционного материала предпочтительно составляет 40% или меньше в расчете на одну сторону, более предпочтительно 30% или меньше, а особенно предпочтительно сделать такую толщину от 2 до 20%.

(Химический состав)

[0128] Титановый композиционный материал 1 по настоящему изобретению может содержать различные легирующие элементы, описанные ниже, чтобы увеличить стойкость к поглощению водорода по меньшей мере одного из наружных слоев (по меньшей мере того наружного слоя, который контактирует с внешней средой).

8,0 < молибденовый эквивалент < 20,0

где молибденовый эквивалент = содержание Mo (мас.%) + содержание V (мас.%)/1,5 + содержание Nb (мас.%)/3,6.

[0129] Слой, который приобретает стойкость к поглощению водорода, является слоем титанового сплава, содержащим β-стабилизирующие элементы в фиксированном диапазоне. Причина задания образования β-фазы состоит в том, что в то время как α-фаза титана образует гидриды даже при очень малой концентрации водорода, составляющей всего несколько десятков млн-1, β-фаза титанового сплава может растворять водород в количествах приблизительно 1000 млн-1 или больше, а значит, обладает такой характеристикой, что она затрудняет возникновение вызываемой водородом хрупкости.

[0130] В том случае, когда содержатся эвтектоидные β-стабилизирующие элементы (β-эвтектоидные стабилизаторы), такие как Fe и Cr, существует риск того, что титан и эти элементы будут образовывать соединение и вызывать охрупчивание. Однако в том случае, когда среди β-стабилизирующих элементов содержатся Mo, V и Nb в пределах диапазона, который удовлетворяет условию «8,0 < молибденовый эквивалент < 20,0», даже если Fe и Cr или т.п. присутствуют одновременно, охрупчивания не происходит, потому что β-фаза устойчива и не образует фазу соединения.

[0131] Здесь нижний предел молибденового эквивалента является количеством в сплаве, необходимым для получения достаточного количества β-фазы. Верхний предел устанавливается на основании того факта, что титановый сплав, в котором велико количество добавленных легирующих элементов, не является подходящим для использования в плане затрат из-за его высокой цены.

[0132] Существующий титановый сплав β-типа может быть использован для формирования слоя сплава в качестве наружного слоя. Его примеры включают сплавы Ti-15V-3Cr-3Al-3Sn, Ti-8V-3Al-6Cr-4Mo-4Zr (BetaC) и Ti-11,5Mo-6Zr-4,5Sn (BetaIII). В случае использования такого существующего титанового сплава β-типа такие элементы допустимы, если их количество вместе с содержанием дополнительных элементов, таких как Cr, Sn, Al и Zr, которые отличаются от вышеупомянутых элементов, составляет 15% или меньше. Эти элементы – это элементы, которые содержатся в существующем титановом сплаве β-типа для регулирования термообрабатываемости, прочности и холодной обрабатываемости давлением, и не снижают молибденовый эквивалент, определенный в настоящем изобретении. Кроме того, также могут содержаться, например, такие элементы, как Si и Fe.

[0133] Остальное, помимо вышеупомянутых элементов, составляют примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают в себя Ta, Si, Mn, Cu и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, Fe, O и H, которые являются обычными примесными элементами, составляет 5% или меньше.

(e) Случай содержания легирующих элементов, проявляющих свойства экранирования нейтронов

(Толщина)

[0134] Если толщина контактирующего с внешней средой наружного слоя из наружных слоев будет слишком тонкой, желаемый эффект экранирования нейтронов не будет получен адекватным образом. С другой стороны, в том случае, когда наружные слои являются толстыми, хотя эффект экранирования нейтронов улучшается, поскольку та доля, которую титановый сплав занимает относительно всего материала, увеличивается, производственные затраты возрастают. Толщина наружных слоев предпочтительно составляет 5 мкм или больше, а более предпочтительно 10 мкм или больше. Доля толщины наружного слоя относительно общей толщины титанового композиционного материала предпочтительно составляет 40% или меньше в расчете на одну сторону, а более предпочтительно 30% или меньше. В частности, выгодно сделать эту толщину от 5 до 40%.

(Химический состав)

[0135] Титановый композиционный материал 1 по настоящему изобретению содержит легирующий элемент для обеспечения эффекта экранирования нейтронов в наружном слое. Далее подробно описываются причины выбора дополнительного элемента и причины ограничения диапазона добавляемого количества этого дополнительного элемента.

B: 0,1-3,0%

[0136] Распространенность изотопа 10B в боре (B) в природе составляет 19,9%, и 10B имеет большое сечение поглощения тепловых нейтронов, и у него велик эффект экранирования нейтронов. Эффект экранирования нейтронов не получается адекватным образом, если содержание B меньше, чем 0,1%, а если содержание B больше, чем 3,0%, есть риск возникновения трещин и ухудшения обрабатываемости во время горячей прокатки.

[0137] В этом случае можно производить B-содержащий титановый сплав путем добавления B или борида, такого как TiB2, к титану. Кроме того, если используется материал, содержащий обогащенный изотопом 10B бор (содержание 10B составляет приблизительно 90% или больше), такой как H310BO3, 10B2O или 10B4C, поскольку эффект экранирования нейтронов велик, титановый сплав будет чрезвычайно полезным, даже если содержание в нем B мало.

[0138] В случае использования H310BO3, 10B2O или 10B4C, хотя H и O также концентрируются в слое сплава, H не создает проблемы, поскольку H выходит из материала во время термообработки, такой как вакуумный отжиг, а что касается O и C, то если содержание O составляет 0,4 мас.% или меньше и содержание C составляет 0,1 мас.% или меньше, что не больше, чем соответствующие верхние пределы их содержания в технически чистом титане, производство может быть выполнено без проблем.

[0139] Остальное, помимо вышеупомянутых элементов, составляют примеси. Примеси могут содержаться в диапазоне, который не мешает целевым характеристикам, и прочие примеси включают в себя Cr, Ta, Al, V, Cr, Nb, Si, Sn, Mn, Mo, Cu и т.п. в качестве примесных элементов, которые примешиваются главным образом из лома, и примеси допустимы при условии, что их количество вместе с C, N, Fe, O и H, которые являются обычными примесными элементами, составляет 5% или меньше.

(Применения)

[0140] В установках, в которых выполняется лучевая терапия, такая как радиотерапия частицами и БНЗТ (бор-нейтронзахватная терапия), используется полиэтиленовый материал, в котором содержание B составляет 3,0-4,0 мас.%, а толщина листа составляет 10-100 мм. Кроме того, в относящихся к ядерной энергетике установках листы из нержавеющей стали, в которых содержание B составляет 0,5-1,5 мас.%, а толщина листа составляет 4,0-6,0 мм, используются в стеллажах для хранения ядерного топлива. При использовании титанового композиционного материала 1, в котором содержание B и толщина наружного слоя (толщина слоя с концентрацией B) регулируются, возможно обеспечить характеристики, которые являются аналогичными или превосходящими характеристики вышеупомянутых материалов.

1-3. Внутренний слой

[0141] Внутренний слой 5 состоит из технически чистого титана или титанового сплава. Например, когда во внутреннем слое 5 используется технически чистый титан, его обрабатываемость давлением при комнатной температуре превосходит титановый материал, который полностью состоит из того же самого титанового сплава.

[0142] Здесь термин «технически чистый титан» включает технически чистый титан, определенный для Классов 1-4 стандартов JIS, а также технически чистый титан, соответствующий определениям Сортов 1-4 стандартов ASTM и 3.7025, 3.7035 и 3.7055 стандартов DIN. Таким образом, технически чистый титан, который является предметом настоящего изобретения, состоит, например, из C: 0,1% или меньше, H: 0,015% или меньше, O: 0,4% или меньше, N: 0,07% или меньше, и Fe: 0,5% или меньше, а остальное составляет Ti.

[0143] Кроме того, когда титановый композиционный материал 1 предусмотрен для такого назначения, при котором в дополнение к конкретной характеристике требуется также прочность, во внутреннем слое 5 может использоваться титановый сплав. За счет увеличения содержания B в наружном слое и использования титанового сплава для формирования внутреннего слоя 5 стоимость сплава может быть значительно уменьшена, и может быть получена высокая прочность.

[0144] В зависимости от требуемого применения в качестве образующего внутренний слой 5 титанового сплава возможно использовать любой из титановых сплавов α-типа, α+β-типа и β-типа.

[0145] Здесь, например, в качестве титановых сплавов α-типа могут использоваться сплавы с высокой коррозионной стойкостью (титановые материалы, определенные для сортов 7, 11, 16, 26, 13, 30 и 33 ASTM или для Классов JIS, соответствующих этим сортам ASTM, или титановые материалы, получаемые путем добавления к ним различных элементов в небольших количествах), Ti-0,5Cu, Ti-1,0Cu, Ti-1,0Cu-0,5Nb, Ti-1,0Cu-1,0Sn-0,3Si-0,25Nb, Ti-0,5Al-0,45Si, Ti-0,9Al-0,35Si, Ti-3Al-2,5V, Ti-5Al-2,5Sn, Ti-6Al-2Sn-4Zr-2Mo, Ti-6Al-2,75Sn-4Zr-0,4Mo-0,45Si и т.п.

[0146] В качестве титановых сплавов α+β-типа могут использоваться, например, сплавы Ti-6Al-4V, Ti-6Al-6V-2Sn, Ti-6Al-7V, Ti-3Al-5V, Ti-5Al-2Sn-2Zr-4Mo-4Cr, Ti-6Al-2Sn-4Zr-6Mo, Ti-1Fe-0,35O, Ti-1,5Fe-0,5O, Ti-5Al-1Fe, Ti-5Al-1Fe-0,3Si, Ti-5Al-2Fe, Ti-5Al-2Fe-0,3Si, Ti-5Al-2Fe-3Mo, Ti-4,5Al-2Fe-2V-3Mo и т.п.

[0147] Кроме того, в качестве титановых сплавов β-типа могут использоваться, например, сплавы Ti-11,5Mo-6Zr-4,5Sn, Ti-8V-3Al-6Cr-4Mo-4Zr, Ti-10V-2Fe-3Mo, Ti-13V-11Cr-3Al, Ti-15V-3Al-3Cr-3Sn, Ti-6,8Mo-4,5Fe-1,5Al, Ti-20V-4Al-1Sn, Ti-22V-4Al и т.п.

[0148] Однако, если условный предел текучести при 0,2% внутреннего слоя 5 составляет больше, чем 1000 МПа, обрабатываемость ухудшается и, например, появляется риск возникновения трещин во время изгиба. Следовательно, условный предел текучести при 0,2% используемого во внутреннем слое 5 титана и титанового сплава предпочтительно составляет не более чем 1000 МПа.

1-4. Промежуточный слой

[0149] Титановый композиционный материал по настоящему изобретению включает в себя промежуточный слой между внутренним слоем и наружным слоем. То есть, хотя титановый материал для горячей прокатки, который описывается ниже, является титановым материалом, в котором материал наружного слоя присоединен к основному металлу, а периферия заварена, во время последующего нагрева при горячей прокатке и в процессе термической обработки после холодной прокатки происходит диффузия на границе раздела между основным металлом и материалом наружного слоя, и когда титановый композиционный материал в итоге обрабатывают начисто, формируется промежуточный слой между внутренним слоем, происходящим из вышеупомянутого основного металла, и наружным слоем, происходящим из вышеупомянутого материала наружного слоя. Промежуточный слой имеет химический состав, который отличается от химического состава основного металла. Промежуточный слой металлически связан с внутренним слоем и наружным слоем и, тем самым, прочно соединяется с внутренним слоем и наружным слоем. Кроме того, поскольку в промежуточном слое создаются последовательные градиенты элементов, разность прочностей между внутренним слоем и наружным слоем может быть смягчена, и появление растрескивания во время обработки давлением может быть подавлено.

[0150] Следует отметить, что толщина промежуточного слоя может быть измерена с использованием методов EPMA или GDS. Подробное измерение возможно при использовании GDS. В случае GDS, после того, как наружный слой удален полировкой до некоторой степени, можно измерить толщину промежуточного слоя путем выполнения анализа GDS в направлении вглубь от поверхности. Термин «промежуточный слой» означает область, представленную как 0<CMID≤0,8×CAVE, когда величина увеличения содержания относительно основного металла (в случае элемента, который не содержится в основном металле, – его содержания, а в случае элемента, который содержится в основном металле, – величина увеличения его содержания относительно основного металла) принята за CMID, а среднее значение увеличенного содержания в части поверхностного слоя принято за CAVE.