Изобретение относится к устройствам для обработки древесины сдавливанием, выполненным в виде специализированных прессов, позволяющих получать деревянные панели из склеенных между собой досок, и может применяться в деревообрабатывающей промышленности для получения, например, готового строительного или облицовочного материала, который может быть использован при строительстве зданий.

Из уровня техники известен пресс для изготовления клееного бруса (RU 2180883 C1, МПК B27F 1/00, опубл. 27.03.2002). Пресс содержит загрузочный стол, верхний прижимной механизм, боковой упор, суппорт пильный, снабженный шпинделем и приводным двигателем, систему управления, конечные выключатели, отсекатель набранной плети, выполненный заодно с торцевым упором, боковой прижимной механизм для прижима к двухпозиционному боковому упору, который снабжен пневмоцилиндрами, пневмосистему с пневмораспределителями, имеющими электромагниты управления, гидросистему с насосной гидростанцией, клапанами давления, входным гидрораспределителем и с исполнительными гидрораспределителями, имеющими электромагниты управления, связанные с системой управления.

Недостатком известного технического решения является то, что пресс предназначен для изготовления длинномерного клееного бруса, который получают за счет сращивания на прессе заготовок торцами, с выполненными на них шипами и пазами. При этом адаптировать пресс для изготовления прессованных штабелей бруса не представляется возможным.

Наиболее близким техническим решением к заявленному изобретению и выбранным в качестве прототипа признано устройство для осуществления способа изготовления деревянных панелей путем их склеивания (RU2159700C1, МПК B27M 1/02, опубл. 27.11.2000). Устройство для осуществления способа включает в себя силовые приводы, обеспечивающие сжатие блока клееного пиломатериала перпендикулярно его сторонам, регулировочные устройства для обжима блока пиломатериала с его боковых сторон и пилу, полотно которой расположено продольно, относительно блока пиломатериала.

Недостатком известного технического решения является его низкая технологичность, связанная с отсутствием в конструкции устройства средств надежно фиксирующих штабель досок, что снижает качество получаемых с помощью устройства деревянных панелей. Кроме того, в конструкции устройства для осуществления способа не предусмотрены средства автоматики, позволяющие контролировать силу обжима блока клееного пиломатериала.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение технологичности пресса гидравлического для изготовления клееного бруса, с обеспечением заданного давления прессования и автоматического выравнивания прессуемого пакета пиломатериала.

Указанная задача решена тем, что пресс состоит из рамной конструкции, установленной на стойках, на которых шарнирно закреплена аппарель, с установленной на ней гидроцилиндрами бокового прижима прессуемого пакета пиломатериала, при этом аппарель снабжена подъемными гидроцилиндрами. В верхней части рамной конструкции закреплены гидроцилиндры для прессования пакета пиломатериала и установлен замковый механизм, снабженный гидроцилиндрами его фиксации, для удержания аппарели в вертикальном положении. Пресс снабжен гидростанцией, к напорной магистрали которой подключены гидрораспределители, которые подключены к упомянутым гидроцилиндрам.

Положительным техническим результатом, обеспечиваемым раскрытой выше совокупностью признаков устройства, является повышение технологичности пресса и возможности автоматизации процесса изготовления с его помощью блоков из клееного бруса, получаемых из пакетов прессуемых пиломатериалов, что достигается применением аппарели, позволяющей автоматизировать процесс загрузки пакета пиломатериала в пресс, гидроцилиндров выравнивания, позволяющих автоматически выравнивать пакет прессуемого пиломатериала, гидроцилиндров для прессования пакета пиломатериала, позволяющих осуществлять управляемое гидростанцией силовое воздействие на прессуемый пакет и замкового механизма фиксации, обеспечивающего надежное удерживание аппарели в вертикальном положении. Кроме того, применение пресса обеспечивает получения качественных блоков из клееного бруса, за счет исключения большинства ручных операций при его изготовлении.

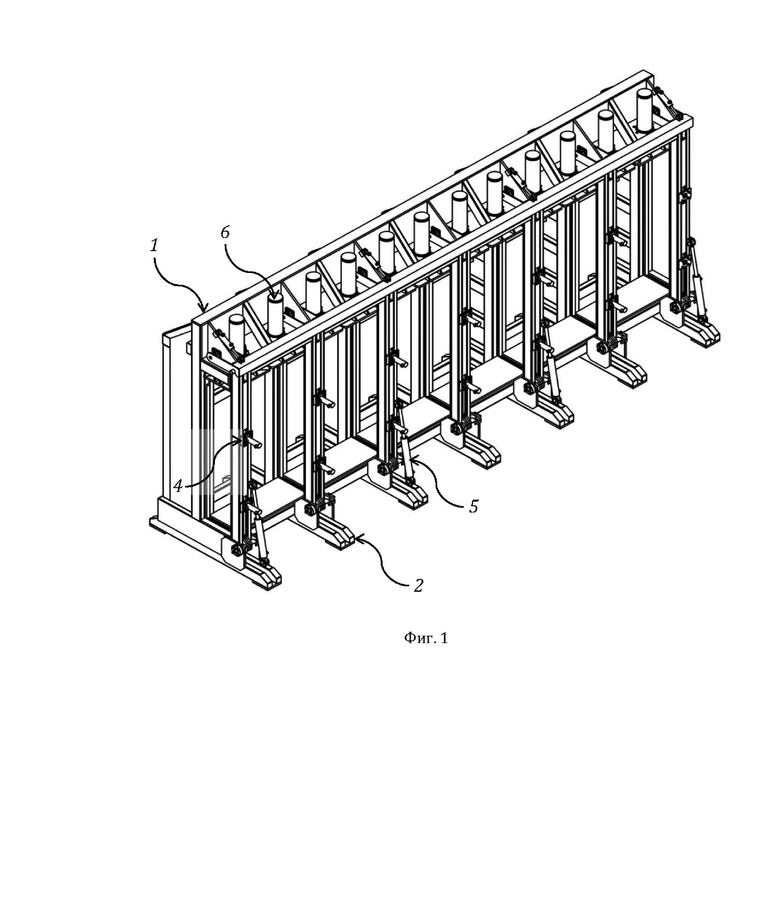

Изобретение поясняется чертежами, где на фиг. 1 показан внешний вид пресса с поднятой аппарелью в изометрической проекции; на фиг. 2 показан внешний вид пресса с опущенной аппарелью в изометрической проекции; на фиг. 3 представлена упрощенная гидравлическая схема пресса; на фиг. 4 представлен внешний вид пульта оператора пресса.

Пресс гидравлический для изготовления клееного бруса имеет следующую конструкцию.

Его основой является рамная конструкция 1, установленная на стойках 2, на которых шарнирно закреплена аппарель 3, выполненная в виде рамы, на которой установлены гидроцилиндры бокового прижима 4 прессуемого пакета пиломатериала, при этом аппарель 3 снабжена подъемными гидроцилиндрами 5. В верхней части рамной конструкции 1 закреплены двенадцать гидроцилиндров 6 для прессования пакета пиломатериала и установлен замковый механизм 7, снабженный гидроцилиндрами его фиксации 8, для удержания аппарели 3 в вертикальном положении.

Пресс снабжен гидростанцией 9, к напорной магистрали 10 которой, снабженной гидропневмоаккумулятором 11, подключены трехпозиционные гидрораспределители 12, 13, 14, 15, при этом первый гидрораспределитель 12 подключен к гидроцилиндрам 6 для прессования пакета пиломатериала, второй гидрораспределитель 13 подключен к гидроцилиндрам бокового прижима 4 прессуемого пакета пиломатериала, третий гидрораспределитель 14 подключен к подъемным гидроцилиндрам 5 аппарели 3, а четвертый гидрораспределитель 15 подключен к гидроцилиндрам фиксации 8 замкового механизма 7.

Гидростанция 9, обеспечивающая работу механизмов пресса включает в себя двигатель 16 мощностью 22 кВт, с частотой вращения выходного вала 1500 об/мин, при этом вал соединен с шестерным насосом 17, снабженным впускным фильтром 18 и обратным клапаном 19, установленным на напорной магистрали 10. Насос 17 обеспечивает нагнетание рабочей среды из бака 20 в напорную магистраль 10. Бак 20 снабжен сливным краном 21, заливной горловиной с сапуном 22 и уровнемером 23 с визуальным термометром. Дополнительно на напорной магистрали 10 установлен предохранительный клапан 24, обеспечивающий при необходимости сброс рабочей среды из напорной магистрали 10 в сливную.

Для управления двигателем гидростанции 9, узлами электроуправления гидрораспределителей 12, 13, 14, 15 и опроса датчиков обратной связи, в частности датчиков верхнего положения гидроцилиндров 6 (на фигурах условно не показаны), может применяться промышленный логический контроллер (ПЛК), в качестве которого целесообразно применить отечественный модульный ПЛК REGUL R500, входящий в семейство программируемых контроллеров REGUL RX001.

Контроллер предназначен для опроса оконечных датчиков и формирования управляющих сигналов, передаваемых на силовые механизмы объекта управления по алгоритмам, хранящимся в памяти программ контроллера. Кроме того, контроллер обеспечивает возможность обмена управляющей и телеметрической информацией с удаленной автоматизированной системой управления технологическим процессом посредством сети Ethernet или по последовательным каналам связи с помощью физических интерфейсов универсального асинхронного приемопередатчика (UART) RS-232 и RS-485.

Контроллер для управления прессом гидравлическим может состоять из следующих основных базовых модулей ПЛК REGUL R500:

• R500 PP 00 011 - модуль источника питания постоянного тока (DC) 24В 75 Вт без гальванической изоляции;

• R500 CU 00 021 - модуль центрального процессора 512 Мб ОЗУ, 1 Гб ПЗУ, RS-232, RS-485, 2x Ethernet RJ45, поддержка внешних SD накопителей;

• R500 AI 16 011 - модуль аналогового ввода, ток от 0 до 20 мА, от 4 до 20 мА, 16 каналов, общая гальваническая изоляция;

• R500 AI 08 242 - модуль аналогового ввода, ток от 0 до 20 мА, от 4 до 20 мА, напряжение от 0 до +5 В, от -5 до +5 В, от 0 до +10 В, от -10 до +10 В, с частотой дискретизации от 1 до 10 кГц 8 каналов, индивидуальная гальваническая изоляция каждого канала, индивидуальный аналого-цифровой преобразователь (АЦП) на каждый канал;

• AO 08 011 - модуль аналогового вывода, предназначенный ля вывода восьми аналоговых сигналов постоянного тока в диапазонах от 0 до 20 мА, от 4 до 20 мА;

• R500 DI 32 011 - модуль дискретного ввода, предназначенный для ввода тридцати двух дискретных сигналов с напряжением постоянного тока до 24 В;

• DO 32 011 - модуль дискретного вывода, предназначенный для вывода тридцати двух дискретных сигналов, коммутирующих цепи напряжением 24В постоянного тока и/или переменного тока.

В случае применения для управления прессом контроллера имеющего конфигурацию, рассмотренную выше, управляющая программа для управления устройством может храниться в ПЗУ модуля центрального процессора (R500 CU 00 021). К входам модулей аналогового ввода (R500 AI 08 242, R500 AI 08 242) могут быть подключены аналоговые датчики обратной связи, а к входам модуля дискретного ввода (R500 DI 32 011) могут быть подключены концевые дискретные датчики, например датчики положения аппарели, а также пульт оператора пресса (фиг. 4) и управляющие кнопки шкафа управления (на фигурах условно не показан), в частности кнопка «Насос». Выходы модуля аналогового вывода (AO 08 011) и модуля дискретного вывода (DO 32 011) могут быть подключены через силовые выходы, например реле, к исполнительным механизмам пресса, в частности к узлам электроуправления гидрораспределителей 12, 13, 14, 15. К входам модуля дискретного ввода (R500 DI 32 011) и выходам модуля дискретного ввода вывода (DO 32 011) может быть подключен также управляемый индикатор «Таймер», установленный на шкафе управления.

Пресс гидравлический для изготовления клееного бруса работает следующим образом.

Первоначально пресс готовят к работе. Его устанавливают на ровной поверхности, надежно фиксируя стойки 2 рамной конструкции 1, затем осуществляют монтаж гидравлической системы пресса, включающей в себя узлы и агрегаты, рассмотренные выше, затем подключают к прессу гидростанцию 9, после чего заземляют пресс, шкаф управления и гидростанцию 9 в соответствии с требованиями правил технической эксплуатации электроустановок. Подключение к электрической сети агрегатов пресса проводят с соблюдением требований безопасности по ГОСТ 12.1019-79. При использовании в составе пресса программируемого логического контроллера, выходы датчиков обратной связи подключают к входам модулей аналогового и дискретного ввода, выходы аналогового и цифрового вывода подключают к исполнительным механизмам пресса, а к входам модуля дискретного ввода подключают управляющие кнопки шкафа управления, управляемый индикатор «Таймер» и пульт оператора пресса.

Далее отворачивают крышку заливной горловины 22 гидростанции 9 и заполняют бак 20 двухстами литрами рабочей жидкости, ориентируясь при этом на уровнемер 23. Чистота рабочей жидкости, предназначенной для заправки бака, должна быть не хуже 13 класса по ГОСТ17216. После заполнения бака 20 крышку заливной горловины 22 заворачивают. При первом запуске гидростанции 9 произойдет понижение уровня рабочей жидкости в баке 20 за счет заполнения гидравлической системы, поэтому в дальнейшем рабочую жидкость доливают при неработающей гидростанции.

Перед началом работы пресса все органы его управления устанавливают в выключенное или нейтральное положение. На управляемом индикаторе «Таймер» задают необходимый временной цикл прессования.

При работе пресса на опущенную аппарель 3 укладывают подготовленный пиломатериал, в качестве которого может использоваться, например, доска, или ламель. Далее включают автоматический выключатель «Сеть», расположенный на левой стенке шкафа управления, при этом активируется соответствующий индикатор. Затем однократно нажимают кнопку «Насос», а на пульте управления оператора нажимают и удерживают кнопку « », после чего начинается подъем аппарели 3.

», после чего начинается подъем аппарели 3.

При достижении аппарели 3 вертикального положения и касания рамы пресса нажимают кнопку «×» на пульте управления оператора, после чего опускается рама замкового механизма 7. Затем на пульте управления оператора нажимают кнопку «←», после чего начинается выдвижение штоков гидроцилиндров бокового прижима 4. При их выдвижении осуществляется выравнивание и формовка пакета прессуемого пиломатериала. Удержание штоков гидроцилиндров бокового прижима 4 в выдвинутом состоянии осуществляется гидравлическими замками. Далее на пульте управления оператора нажимают кнопку «↓», после чего начинается выдвижение штоков гидроцилиндров 6 для прессования пакета пиломатериала. При их выдвижении производится прессовая формовка пакета пиломатериала заданным усилием. Усилие прессования настраивается оператором, регулировкой реле давления расположенного на гидростанции 9. Поддержание давления прессования осуществляется гидравлическими замками и гидропневмоаккумулятором 11. При понижении давления прессования происходит автоматический пуск гидростанции 9 и повышение давления рабочей жидкости в гидроцилиндрах 6 до установленного значения, после чего гидростанция 9 выключается.

После окончания прессования, время которого предварительно установлено на управляемом индикаторе «Таймер» штоки гидроцилиндров 6 автоматически поднимаются в верхнее положение, при этом происходит срабатывание датчика верхнего положения штоков, после чего включается светозвуковая сигнализация на шкафу управления прессом. Для отключения светозвуковой сигнализации на пульте управления оператора последовательно нажимают кнопку «↑» и кнопку «→», при этом последнюю удерживают, после чего начинается втягивание штоков гидроцилиндров бокового прижима 4.

Далее на пульте управления оператора нажимают и удерживают кнопку «×», после чего рама замкового механизма 7 поднимается. Затем на пульте управления оператора нажимают и удерживают кнопку « », в результате чего начинается опускание аппарели 3. При достижении аппарелью 3 горизонтального положения нажимают кнопку «Насос» для выключения гидростанции 9.

», в результате чего начинается опускание аппарели 3. При достижении аппарелью 3 горизонтального положения нажимают кнопку «Насос» для выключения гидростанции 9.

Для выключения пресса выключают автоматический выключатель «Сеть», расположенный на левой стенке шкафа управления, после чего осуществляют выгрузку готовых изделий.

Таким образом, рассмотренный в настоящей заявке гидравлический пресс является высокотехнологичным устройством, позволяющим осуществлять технологический процесс изготовления клееного бруса из пакета прессуемого пиломатериала в полуавтоматическом и автоматическом режимах, при этом готовая продукция, получаемая с помощью пресса, может использоваться при строительстве деревянных сооружений или облицовке зданий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ БРУСА | 2005 |

|

RU2284264C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2004 |

|

RU2279980C1 |

| Устройство для пропитки и прессования древесины | 2023 |

|

RU2804133C1 |

| ГИДРОПРИВОД ПРЕССА С ДВУРУКИМ УПРАВЛЕНИЕМ | 2003 |

|

RU2240919C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ОБОЛОЧКИ | 2009 |

|

RU2394679C1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2171567C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2005 |

|

RU2307738C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2008 |

|

RU2393091C2 |

Изобретение относится к устройствам для обработки древесины сдавливанием, в частности к прессам для изготовления клееного бруса. Пресс состоит из рамной конструкции, установленной на стойках, на которых шарнирно закреплена аппарель с установленными на ней гидроцилиндрами бокового прижима прессуемого пакета пиломатериала, при этом аппарель снабжена подъемными гидроцилиндрами. В верхней части рамной конструкции закреплены гидроцилиндры для прессования пакета пиломатериала и установлен замковый механизм, снабженный гидроцилиндрами его фиксации для удержания аппарели в вертикальном положении. Пресс снабжен гидростанцией, к напорной магистрали которой подключены гидрораспределители, которые подключены к гидроцилиндрам. Повышается технологичность пресса с возможностью автоматизации процесса изготовления клееного бруса. 4 з.п. ф-лы, 4 ил.

1. Пресс гидравлический для изготовления клееного бруса, содержащий рамную конструкцию, установленную на стойках, отличающийся тем, что на упомянутых стойках шарнирно закреплена аппарель с установленными на ней гидроцилиндрами бокового прижима прессуемого пакета пиломатериала, при этом аппарель снабжена подъемными гидроцилиндрами; в верхней части рамной конструкции закреплены гидроцилиндры для прессования пакета пиломатериала и установлен замковый механизм, снабженный гидроцилиндрами его фиксации для удержания аппарели в вертикальном положении, при этом пресс снабжен гидростанцией, к напорной магистрали которой подключены гидрораспределители, которые подключены в свою очередь к упомянутым гидроцилиндрам.

2. Пресс по п.1, отличающийся тем, что напорная магистраль гидростанции снабжена гидропневмоаккумулятором.

3. Пресс по п.1, отличающийся тем, что гидрораспределители выполнены трехпозиционными.

4. Пресс по п.1, отличающийся тем, что первый гидрораспределитель подключен к гидроцилиндрам для прессования пакета пиломатериала, второй гидрораспределитель подключен к гидроцилиндрам бокового прижима прессуемого пакета пиломатериала, третий гидрораспределитель подключен к подъемным гидроцилиндрам аппарели, а четвертый гидрораспределитель подключен к гидроцилиндрам фиксации замкового механизма.

5. Пресс по п.1, отличающийся тем, что гидростанция, обеспечивающая работу механизмов пресса, состоит из двигателя, выходной вал которого соединен с шестерным насосом, снабженным впускным фильтром и обратным клапаном, установленным на напорной магистрали, при этом насос обеспечивает нагнетание рабочей среды из бака в напорную магистраль; бак снабжен сливным краном, заливной горловиной с сапуном и уровнемером с визуальным термометром; дополнительно на напорной магистрали установлен предохранительный клапан, обеспечивающий при необходимости сброс рабочей среды из напорной магистрали в сливную.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ПАНЕЛЕЙ ПУТЕМ СКЛЕИВАНИЯ И ПАНЕЛЬ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2159700C1 |

| ПРЕСС СРАЩИВАНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2001 |

|

RU2180883C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 0 |

|

SU178076A1 |

| Устройство для смятия бочкотары | 1989 |

|

SU1699808A1 |

| DE 4115393 C2, 02.09.1993. | |||

Авторы

Даты

2023-05-05—Публикация

2022-08-12—Подача