Изобретение относится к деревообрабатывающей промышленности, в частности к прессам сращивания заготовок, и может быть использовано при изготовлении бруса для строительных конструкций.

Известен пресс сращивания для изготовления клееного бруса, содержащий загрузочный стол, механизм нанесения клея на соединительные шипы заготовок, механизм подачи, верхний прижимной механизм, боковой упор, суппорт пильный с шпинделем и приводным двигателем, механизм прессования, торцевой упор набранной из заготовок плети, приемный стол, систему управления и связанный с последней пусковой выключатель (1).

Недостатками этого пресса являются низкая производительность, ограниченность функциональных возможностей в части диапазона длины и поперечных размеров бруса, низкая степень автоматизации операции и связанная с этим трудоемкость эксплуатации и технического обслуживания.

Известен также пресс сращивания для изготовления клееного бруса, содержащий загрузочный стол, механизм нанесения клея на соединительные шипы заготовок, механизм подачи с подающими роликами, балку с рабочей поверхностью для набора заготовок, верхний прижимной механизм, боковой упор, суппорт пильный с шпинделем и приводным двигателем, механизм прессования с гидроцилиндром, торцевой упор набранной из заготовок плети, приемный стол, систему управления и, связанные с последней пусковой выключатель и конечные выключатели для сигнализации о достижении контролируемых положений (2).

Недостатками данного пресса являются низкое качество продукции, связанное с неоптимальной кинематической схемой и компоновкой механизмов станка, ограниченность функциональных возможностей в части диапазона длины и поперечных размеров бруса, недостаточная степень автоматизации операций и связанная с этим трудоемкость эксплуатации и технического обслуживания.

Технической задачей изобретения является создание экономичного, эффективного и серийнопригодного пресса сращивания для изготовления клееного бруса, а также расширение арсенала деревообрабатывающего оборудования.

Технический результат, обеспечивающий решение поставленной задачи, заключается в том, что обеспечена автоматизация выполнения и контроля основных операций, достигнуто оптимальное взаимное расположение и сочетание размеров механизмов и силовых элементов, обеспечена наиболее целесообразная последовательность функционирования механизмов, благодаря чему снижена металло- и энергоемкость станка с одновременным повышением долговечности, точности и надежности, улучшены условия подачи заготовок и приема готовой продукции и, тем самым, снижена трудоемкость эксплуатации и технического обслуживания.

Сущность изобретения заключается в том, что пресс сращивания для изготовления клееного бруса, содержащий загрузочный стол, механизм нанесения клея на соединительные шипы заготовок, механизм подачи с подающими роликами, балку с рабочей поверхностью для набора заготовок, верхний прижимной механизм, боковой упор, суппорт пильный с шпинделем и приводным двигателем, механизм прессования с гидроцилиндром, торцевой упор набранной из заготовок плети, приемный стол, систему управления и связанные с последней пусковой выключатель и конечные выключатели для сигнализации о достижении контролируемых положений, снабжен отсекателем набранной плети от остальных заготовок, выполненным заодно с торцевым упором, а также размещенным на балке боковым прижимным механизмом для прижима набранной плети к выполненному двухпозиционным и выдвижным боковому упору, снабженному по меньшей мере двумя пневмоцилиндрами и конечным выключателем нижнего положения, пневмосистемой с пневмоблоком подготовки воздуха и параллельно подключенными к нему исполнительными пневмораспределителями, имеющими электромагниты управления, связанные с системой управления, для подачи воздуха в пневмоцилиндры, а также гидросистемой с насосной гидростанцией, клапанами давления, входным гидрораспределителем и с параллельно подключенными к последнему исполнительными гидрораспределителями, имеющими электромагниты управления, связанные с системой управления, для подачи рабочей жидкости в гидроцилиндры и гидромоторы, при этом отсекатель снабжен направляющими для горизонтального перемещения, пневмоцилиндром и конечными выключателями исходного и выдвинутого положений, приемный стол установлен вдоль бокового упора, загрузочный стол снабжен конечным выключателем наличия заготовки, механизм нанесения клея выполнен в виде зубчатой планки, соединенной с пневмоцилиндром, механизм подачи заготовок размещен перед суппортом пильным и выполнен в виде верхнего и нижнего подающих роликов, нижний из которых установлен на оси, жестко связанной с валом первого гидромотора, а верхний снабжен конечным выключателем его верхнего положения и пневмоцилиндром и установлен на оси, соединенной с этим пневмоцилиндром качающимся рычагом, внутри которого размещена передача для соединения оси этого ролика с валом второго гидромотора, шпиндель и приводной двигатель суппорта пильного соединены гибкой передачей и размещены на плите, снабженной вертикально установленным гидроцилиндром и установленной с возможностью перемещения по направляющим и взаимодействия с конечными выключателями верхнего и нижнего положений суппорта, верхний прижимной механизм выполнен в виде штанги и, по меньшей мере, трех соединенных с последней и вертикально установленных на балке пневмоцилиндров, и снабжен конечным выключателем верхнего положения штанги, боковой прижимной механизм выполнен в виде планки, соединенной, по меньшей мере, с двумя горизонтально установленными пневмоцилиндрами, связанными устройством синхронизации, и снабжен конечными выключателями исходного и крайнего положений планки, механизм прессования расположен в конце балки и выполнен в виде нажимного башмака, снабженного с одной стороны горизонтально установленным гидроцилиндром, а с другой стороны - подпружиненным толкателем и конечными выключателями исходного положения гидроцилиндра и завершения набора плети.

При этом исполнительные пневмораспределители выполнены двухпозиционными и подключены к каждой полости соответствующего пневмоцилиндра через параллельно включенные пневмодроссель и обратный клапан, устройство синхронизации пневмоцилиндров бокового прижимного механизма выполнено в виде зубчатых передач, рейки которых кинематически связаны с штоками пневмоцилиндров, а шестерни соединены валом между собой, причем расстояние между осями рейки и соответствующего пневмоцилиндра составляет от 2,0 до 2,5 диаметра поршня последнего, по меньшей мере два пневмоцилиндра верхнего прижимного механизма соединены полостями между собой, пневмоблок подготовки воздуха выполнен с фильтром, редукционным пневмоклапаном и маслораспылителем, пневмоцилиндры верхнего и бокового прижимных механизмов выполнены с отношением диаметров их штоков к диаметрам поршней в пределах 0,30-0,35, пневмоцилиндры верхнего и бокового прижимных механизмов выполнены с отношением их максимальных рабочих ходов в пределах 0,35-0,45, гидроцилиндр суппорта пильного выполнен с отношением диаметра штока к диаметру поршня в пределах 0,25-0,35, гидроцилиндр механизма прессования выполнен с отношением диаметра штока к диаметру поршня в пределах 0,45-0,55, насосная гидростанция выполнена со сдвоенным насосом, входной гидрораспределитель выполнен трехпозиционным, а исполнительные гидрораспределители выполнены двухпозиционными и подключены к полостям гидромоторов и к полостям гидроцилиндра суппорта пильного через параллельно включенные дроссели и обратные клапаны, загрузочный стол снабжен линейкой и ограничительной планкой, конвейером с приводным двигателем, гибкой цепной передачей, приводным и натяжным роликами, а также нажимными и поджимными роликами, установленными на подпружиненных осях, а пневмоцилиндр отсекателя установлен на кронштейне, снабженном тормозом с подпружиненным плунжером.

Кроме того, система управления содержит реле, связанные с конечными выключателями и с электромагнитами пневмо- и гидрораспределителей, для переключения последних при срабатывании соответствующих конечных выключателей пресса, причем он снабжен педалью с конечным выключателем, связанным с электромагнитом пневмораспределителя, подключенного к пневмоцилиндру механизма нанесения клея, один электромагнит пневмораспределителя, подключенного к пневмоцилиндрам верхнего прижимного механизма, связан с конечным выключателем исходного положения отсекателя и с пусковым выключателем, другой электромагнит этого пневмораспределителя связан с конечным выключателем завершения набора плети и с конечным выключателем верхнего положения штанги верхнего прижимного механизма, один электромагнит пневмораспределителя, подключенного к пневмоцилиндрам бокового прижимного механизма, связан с конечным выключателем исходного положения отсекателя, с пусковым выключателем и с конечным выключателем рабочего крайнего положения планки бокового прижимного механизма, другой электромагнит этого пневмораспределителя связан с конечным выключателем верхнего положения верхнего ролика механизма подачи и с конечным выключателем нижнего положения бокового упора, один электромагнит пневмораспределителя, подключенного к пневмоцилиндрам бокового упора, связан с конечным выключателем верхнего положения штанги верхнего прижимного механизма и с пусковым выключателем, другой электромагнит этого пневмораспределителя связан с конечным выключателем исходного положения планки бокового прижимного механизма и с пусковым выключателем, один электромагнит пневмораспределителя, подключенного к пневмоцилиндру отсекателя, связан с конечным выключателем исходного положения гидроцилиндра прессования и с пусковым выключателем, другой электромагнит этого пневмораспределителя связан с конечным выключателем верхнего положения верхнего ролика механизма подачи, один электромагнит пневмораспределителя, подключенного к пневмоцилиндру верхнего ролика механизма подачи, связан с конечным выключателем нижнего положения суппорта пильного и с пусковым выключателем, другой электромагнит этого пневмораспределителя связан с конечным выключателем загрузочного стола и с конечным выключателем завершения набора плети, один электромагнит трехпозиционного гидрораспределителя связан с конечным выключателем загрузочного стола и с конечным выключателем верхнего положения штанги верхнего прижимного механизма, другой электромагнит этого гидрораспределителя связан с конечным выключателем выдвинутого положения отсекателя, электромагнит двухпозиционного гидрораспределителя, подключенного к гидромоторам, связан с конечным выключателем загрузочного стола, электромагнит двухпозиционного гидрораспределителя, подключенного к гидроцилиндру суппорта пильного, связан с конечным выключателем верхнего положения штанги верхнего прижимного механизма и с конечным выключателем верхнего положения суппорта пильного, а электромагнит двухпозиционного гидрораспределителя, подключенного к гидроцилиндру механизма прессования, связан с конечным выключателем выдвинутого положения отсекателя.

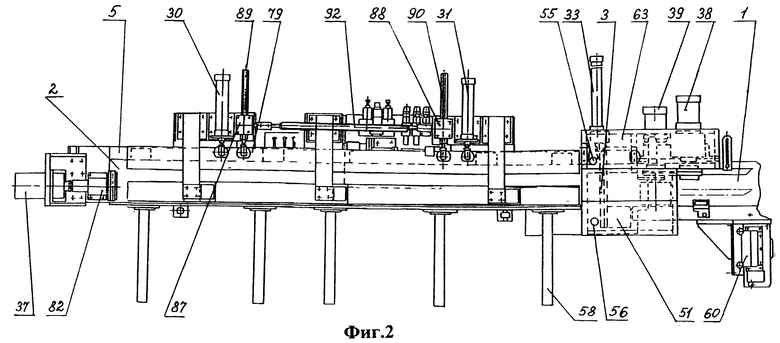

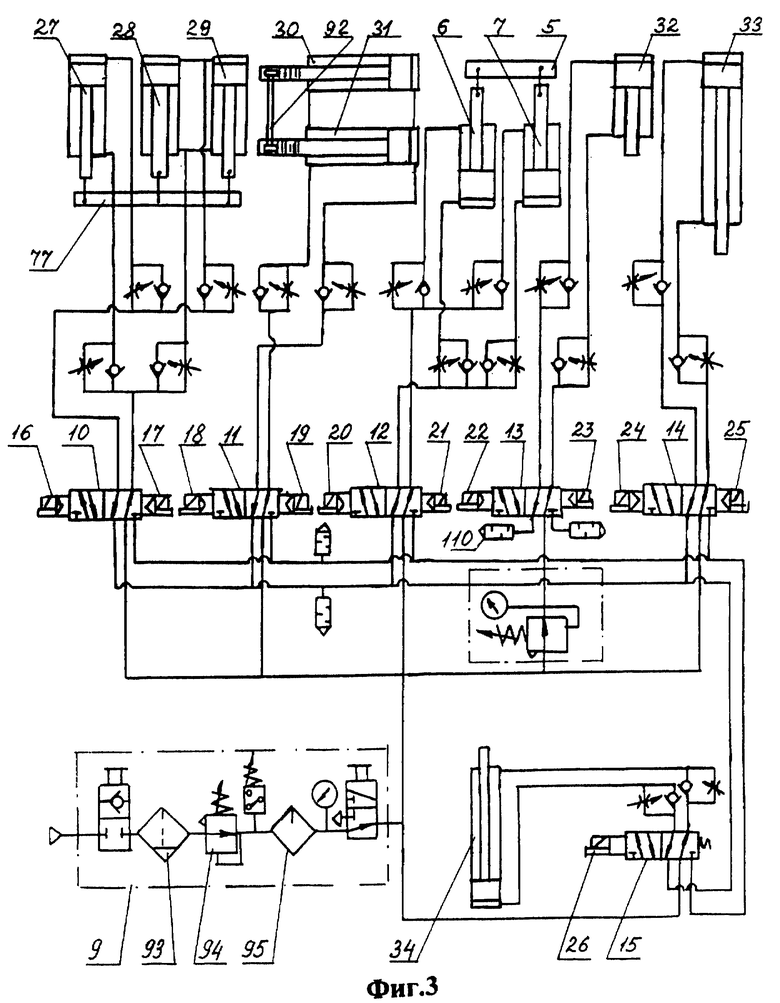

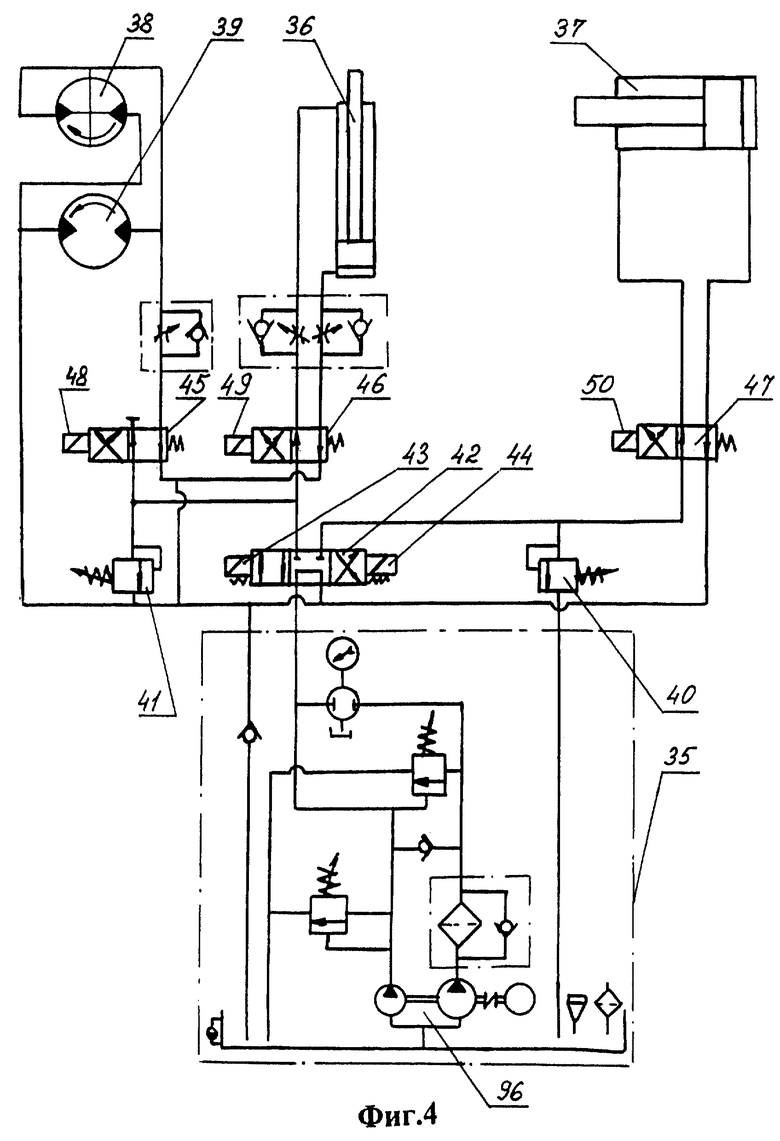

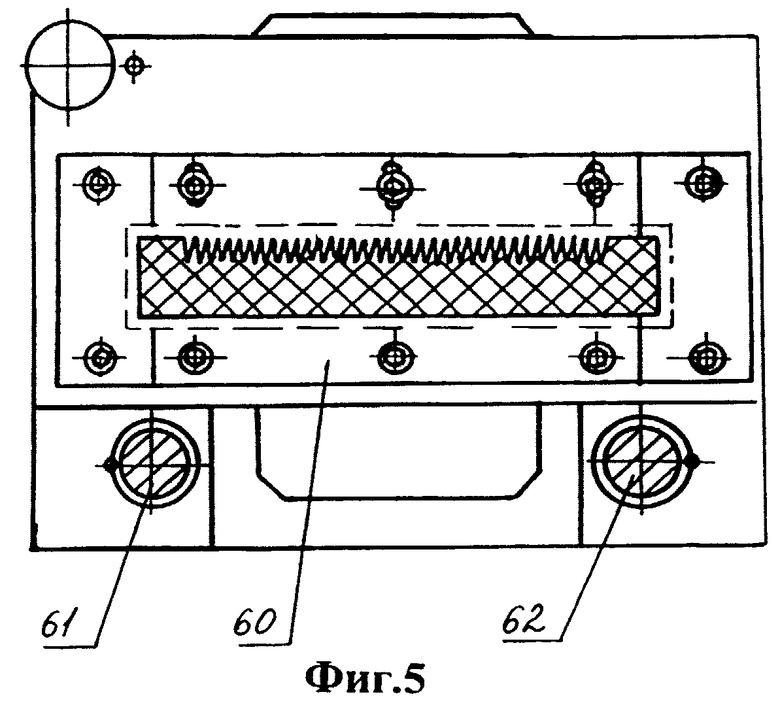

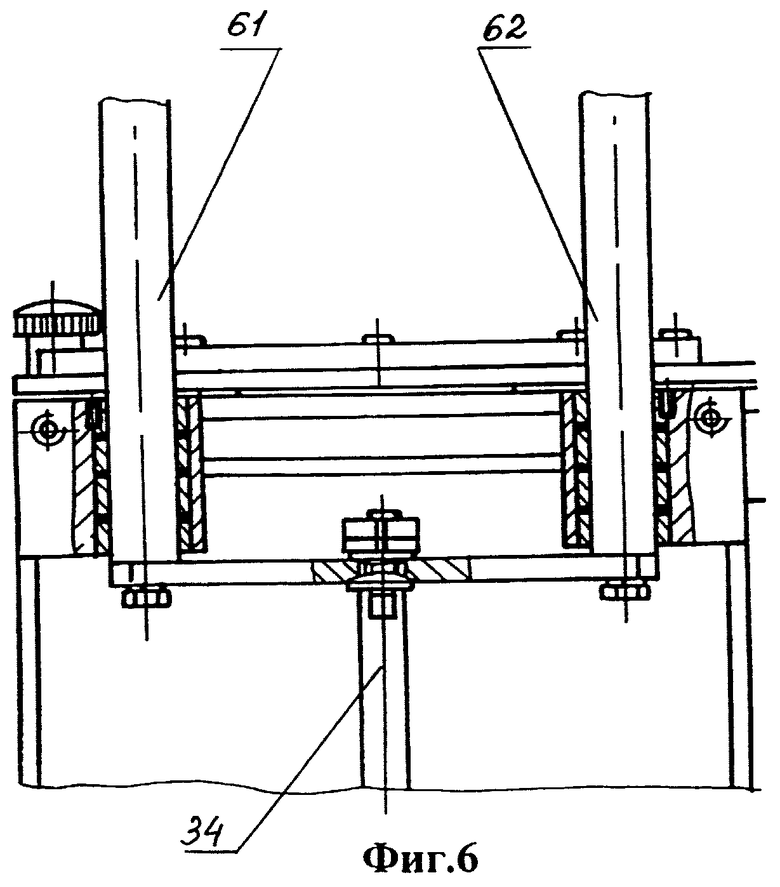

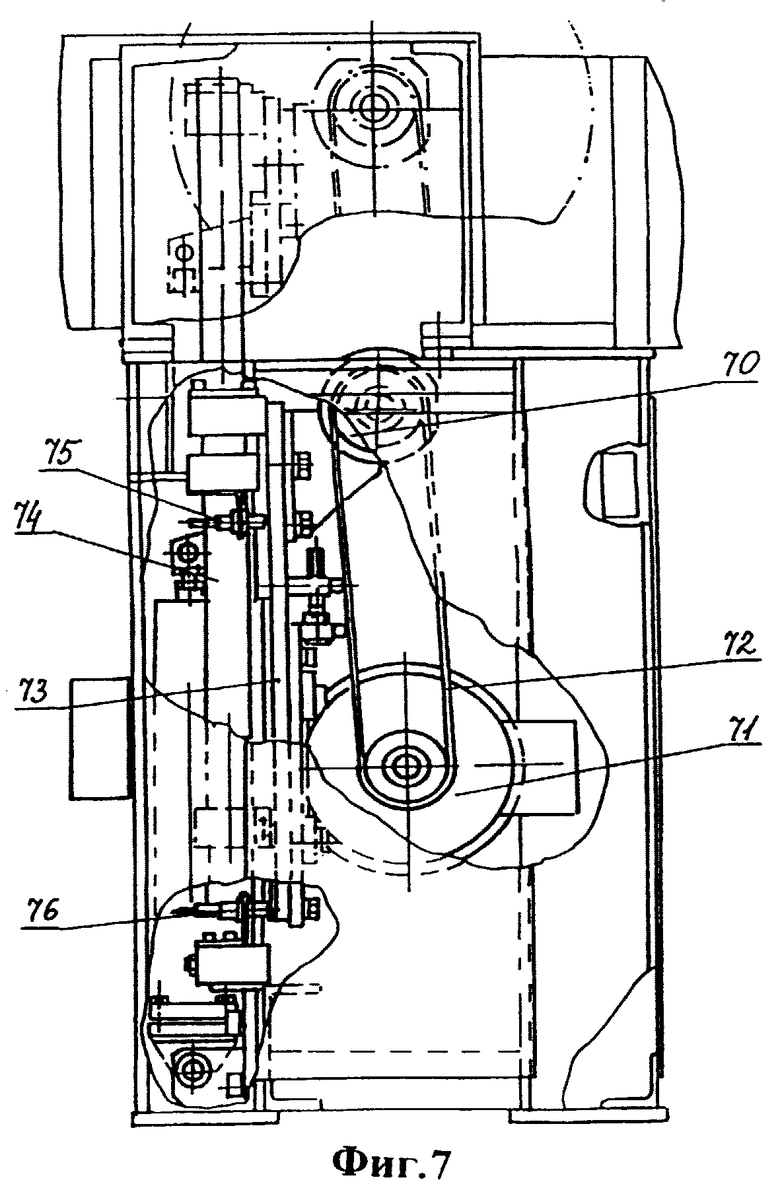

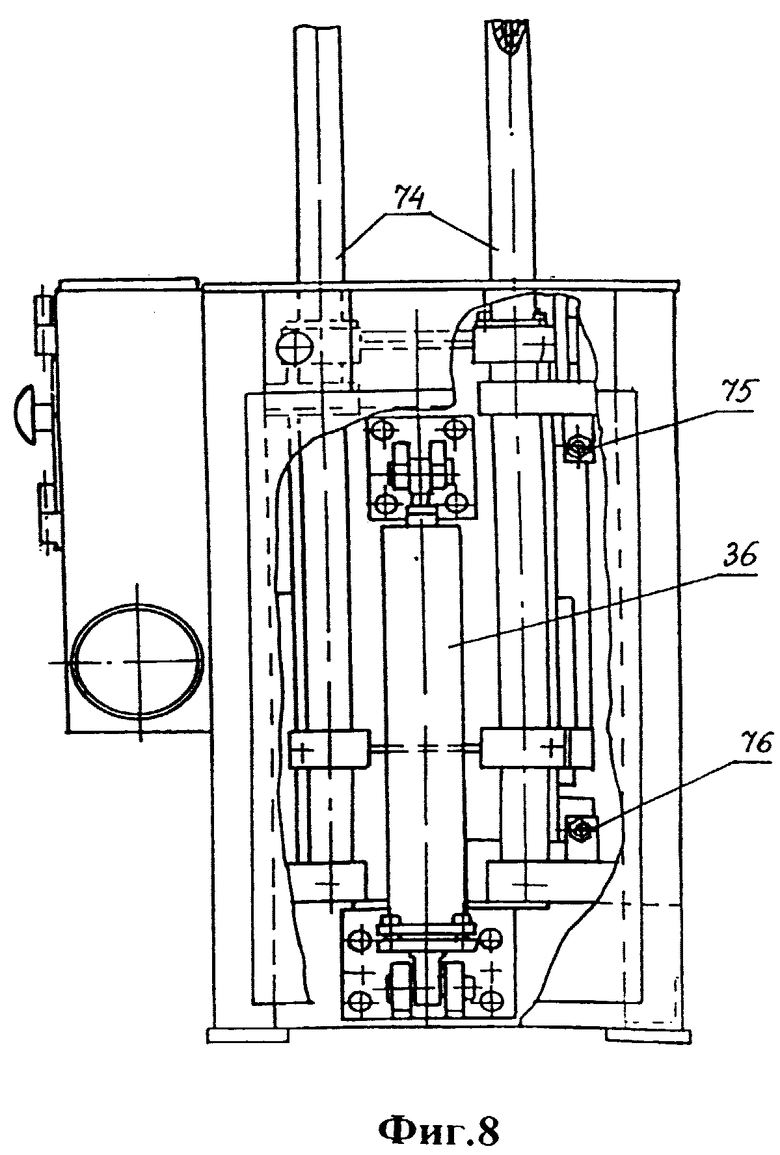

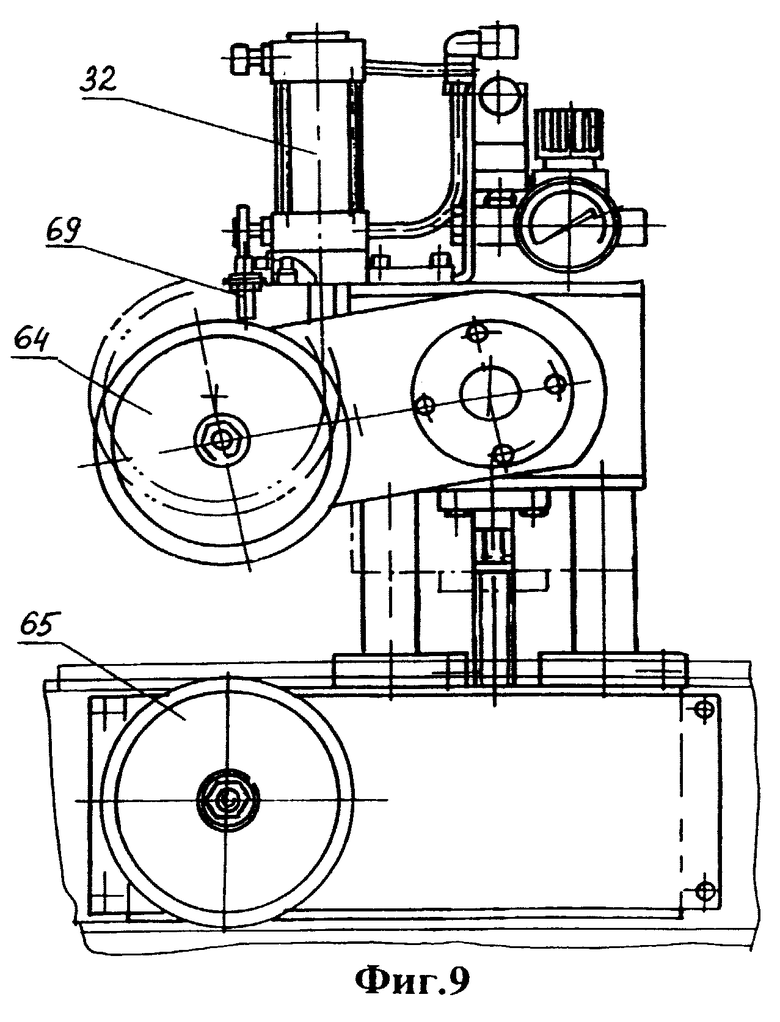

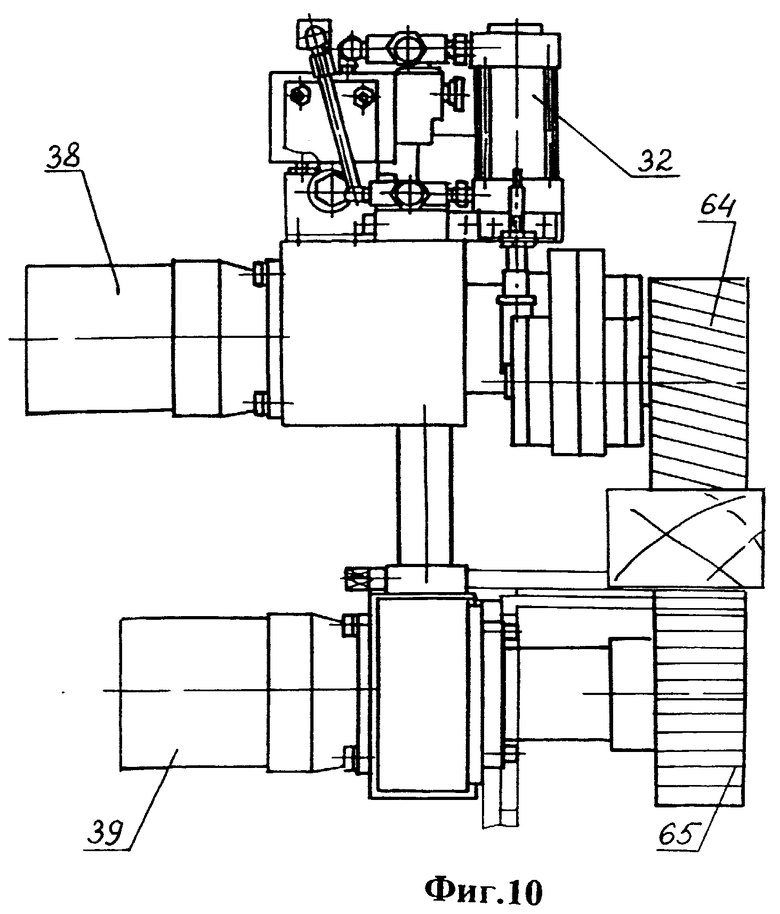

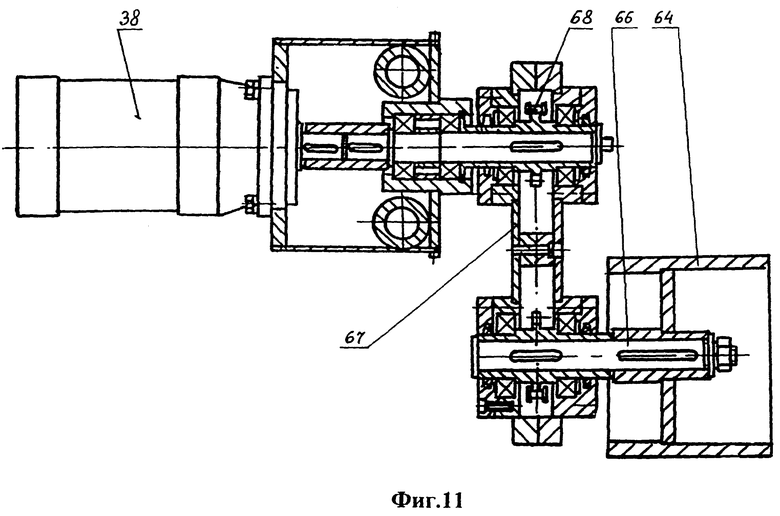

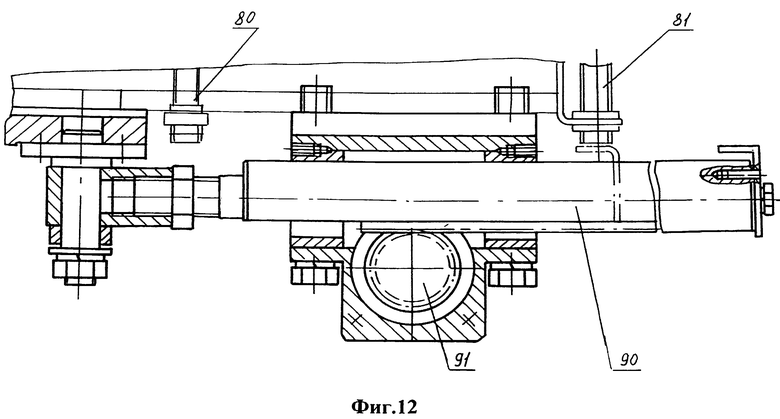

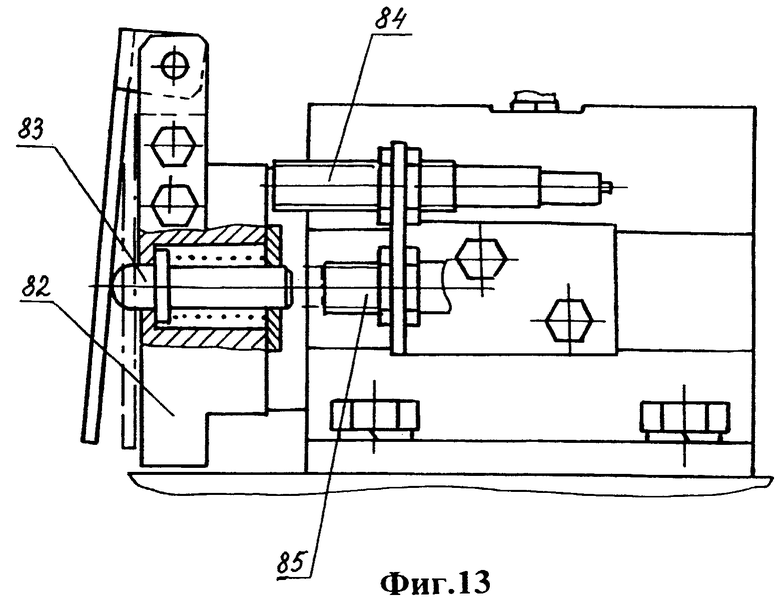

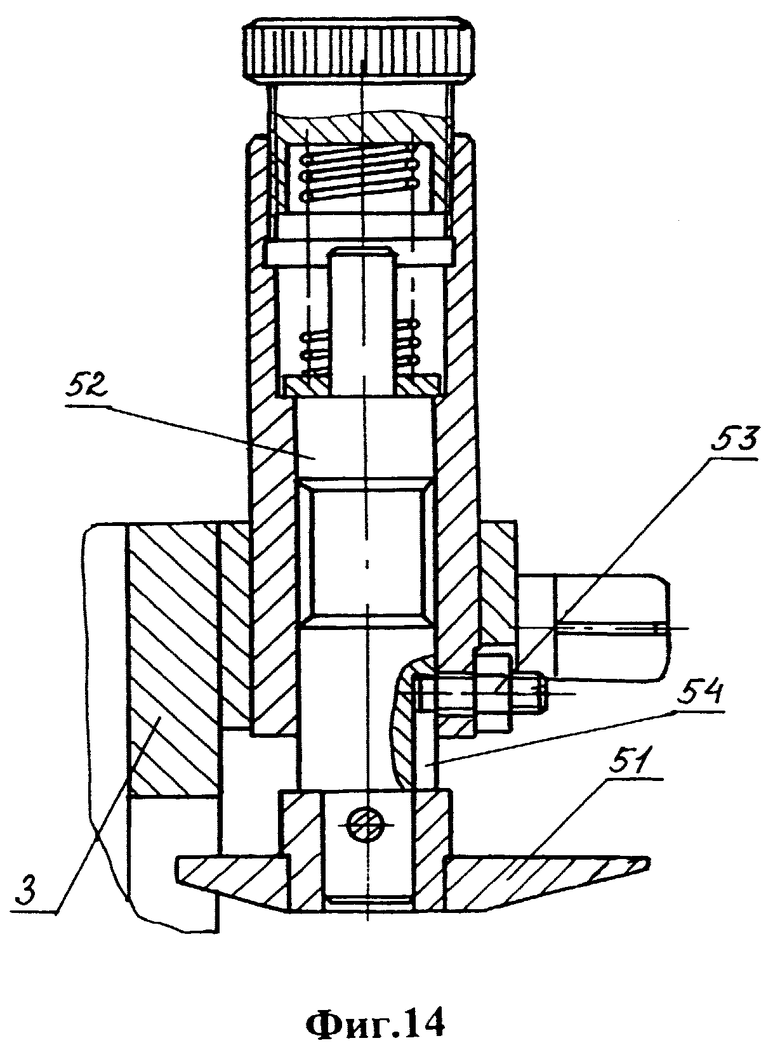

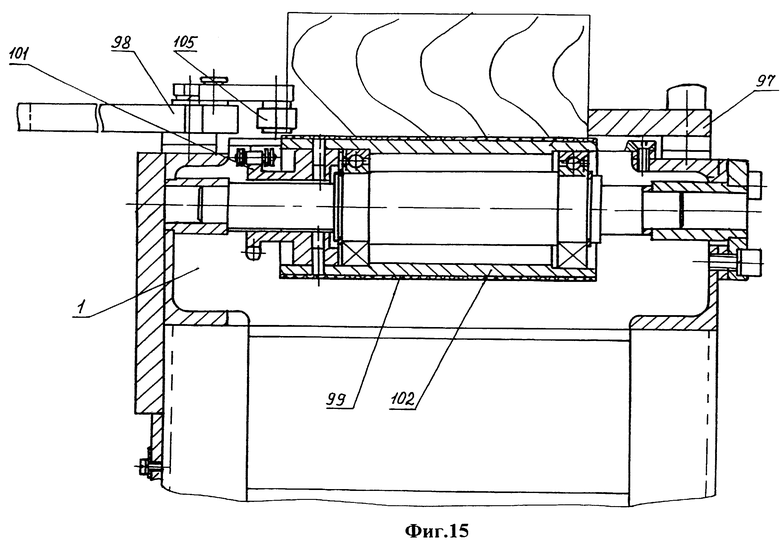

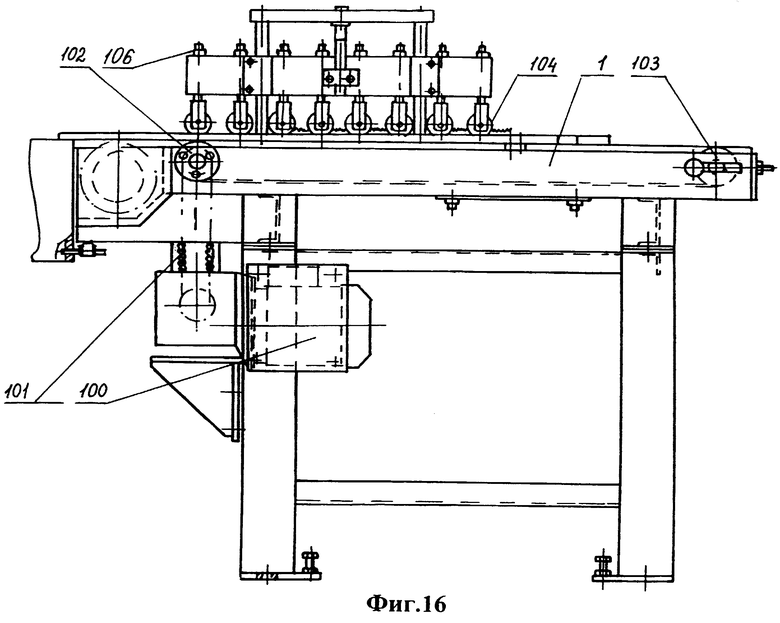

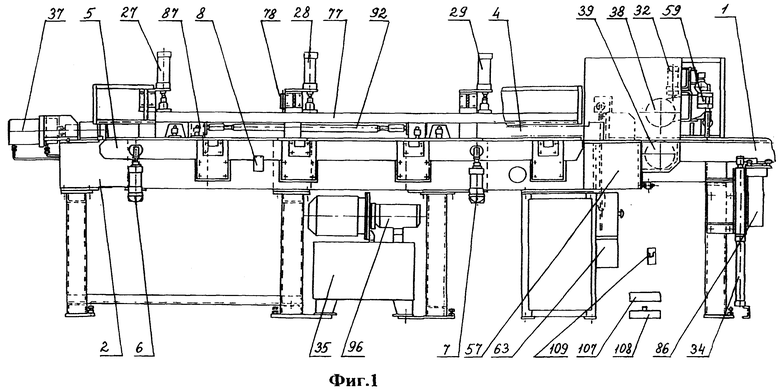

На чертеже фиг.1 изображен вид спереди на пресс сращивания для изготовления клееного бруса; на фиг.2 - вид сверху по фиг.1; на фиг.3 - пневматическая схема пресса; на фиг.4 - гидравлическая схема пресса; на фиг.5 - зубчатая планка механизма нанесения клея; на фиг.6 - узел соединения планки с пневмоцилиндром механизма нанесения клея; на фиг. 7 - суппорт пильный; на фиг. 8 - узел соединения плиты суппорта пильного с гидроцилиндром; на фиг.9 - вид спереди на механизм подачи; на фиг. 10 - вид сбоку на механизм подачи; на фиг.11 - рычаг верхнего ролика; на фиг. 12 - устройство синхронизации; на фиг. 13 - механизм прессования; на фиг. 14 - тормоз; на фиг. 15 - приводной ролик конвейера загрузочного стола; на фиг. 16 - загрузочный стол.

Пресс сращивания для изготовления клееного бруса содержит загрузочный стол 1, балку 2 с рабочей поверхностью для набора заготовок, отсекатель 3 набранной плети 4 от остальных заготовок (не изображены), выполненный заодно с торцевым упором, т.е. выполняющим обе эти функции, а также размещенным на балке 2 боковым прижимным механизмом для прижима набранной плети 4 к выполненному двухпозиционным и выдвижным боковому упору 5, снабженному, по меньшей мере, двумя пневмоцилиндрами 6,7 и конечным выключателем 8 нижнего положения. Пневмосистема выполнена с пневмоблоком 9 подготовки воздуха и параллельно подключенными к нему исполнительными двухпозиционными пневмораспределителями 10 - 15, имеющими электромагниты 16 - 26 управления, связанные с системой управления (не изображена), для подачи воздуха в пневмоцилиндры 6,7,27 - 34. Гидросистема выполнена с насосной гидростанцией 35 для подачи рабочей жидкости (минерального масла) в гидроцилиндры 36,37 и гидромоторы 38,39, клапанами 40,41 давления, входным трехпозиционным гидрораспределителем 42 с двумя электромагнитами 43,44 управления, связанными с системой управления, и с параллельно подключенными к последнему исполнительными двухпозиционными гидрораспределителями 45,46,47, имеющими электромагниты 48,49,50 управления соответственно связанные с системой управления. Отсекатель 3 снабжен направляющими (не изображены) для горизонтального перемещения, конечными выключателями 55,56 исходного и выдвинутого положений и пневмоцилиндром 33, установленным на кронштейне 57, снабженном тормозом 51 с подпружиненным плунжером 52 и стопором 53, размещенным в пазу 54 плунжера 52. Приемный стол выполнен в виде ряда кронштейнов 58 и установлен вдоль балки 2 и бокового упора 5. Загрузочный стол 1 снабжен конечным выключателем 59 наличия заготовки. Механизм нанесения клея выполнен в виде зубчатой планки 60, соединенной стойками 61,62 с пневмоцилиндром 34. Механизм подачи заготовок размещен перед суппортом 63 пильным и выполнен в виде верхнего и нижнего подающих роликов 64,65, имеющих зубчатую насечку, нижний из которых установлен на оси (не изображена), жестко связанной с валом первого гидромотора 38, а верхний - на оси 66, соединенной с пневмоцилиндром 32 качающимся рычагом 67, внутри которого размещена цепная передача 68 для соединения оси 66 ролика 64 с валом второго гидромотора 39, и снабжен конечным выключателем 69 крайнего верхнего положения верхнего ролика 64. Шпиндель 70 и приводной двигатель 71 суппорта 63 пильного соединены гибкой клиноременной передачей 72 и размещены на плите 73, установленной с возможностью перемещения по направляющим (скалкам) 74 и взаимодействия с конечными выключателями 75,76 верхнего и нижнего положений плиты 73, связанной с вертикально установленным гидроцилиндром 36. Верхний прижимной механизм выполнен в виде штанги 77 и, по меньшей мере, трех соединенных с последней и вертикально установленных на балке пневмоцилиндров 27,28,29 и снабжен конечным выключателем 78 верхнего положения штанги 77. Боковой прижимной механизм выполнен в виде планки 79, соединенной, по меньшей мере, с двумя горизонтально установленными пневмоцилиндрами 30,31, связанными устройством синхронизации, и снабжен конечными выключателями 80,81 исходного и крайнего положений планки 79. Механизм прессования расположен в противоположном столу 1 конце балки 2 и выполнен в виде нажимного башмака 82, соединенного с одной стороны с горизонтально установленным на балке 2 гидроцилиндром 37 и снабженного с другой стороны подпружиненным толкателем 83 и конечными выключателями 84,85 исходного положения гидроцилиндра 37 и завершения набора плети 4, соответственно.

Зубчатая планка 60 находится в емкости 86 с клеем.

Двухпозиционные пневмораспределители 10-15 подключены к каждой полости соответствующего пневмоцилиндра 6,7,27-34 через параллельно включенные пневмодроссель и обратный клапан (не обозначены).

Устройство синхронизации пневмоцилиндров 30,31 бокового прижимного механизма выполнено в виде зубчатых передач 87,88, рейки 89,90 которых кинематически связаны (через планку 79, на которой они установлены) с штоками (не обозначены) пневмоцилиндров 30,31, а шестерни 91 соединены валом 92 между собой, причем расстояние между осями рейки 89 (90) и соответствующего пневмоцилиндра 30 (31) составляет от 2,0 до 2,5 диаметра поршня последнего. Если диаметр поршня составляет 50 мм, то расстояние между его осью и осью рейки должно составлять 100-125 мм.

По меньшей мере два пневмоцилиндра, например, 28,29 верхнего прижимного механизма непосредственно соединены полостями между собой, т.е. связаны с пневмораспределителем 10 через один обратный пневмоклапан и один пневмодроссель.

Пневмоблок 9 подготовки воздуха выполнен с фильтром 93, редукционным пневмоклапаном 94 и маслораспылителем 95.

Пневмоцилиндры 27-31 верхнего и бокового прижимных механизмов выполнены с отношением диаметров их штоков к диаметрам поршней в пределах 0,30÷0,35. Если диаметр штоков составляет 16 мм, то диаметр поршней должен составлять 46-53 мм.

Пневмоцилиндры 27-29 и 30-31 верхнего и бокового прижимных механизмов выполнены с отношением их максимальных ходов в пределах 0,35-0,45. Если ход пневмоцилиндров 27-29 составляет 80 мм, то ход пневмоцилиндров 30,31 должен составлять 180-230 мм.

Гидроцилиндр 36 суппорта 63 пильного выполнен с отношением диаметра штока к диаметру поршня в пределах 0,25-0,35. Если диаметр его штока составляет 20 мм, то диаметр поршня должен составлять 57- 80 мм.

Гидроцилиндр 37 механизма прессования выполнен с отношением диаметра штока к диаметру поршня в пределах 0,45÷0,55. Если диаметр его штока составляет 50 мм, то диаметр поршня должен составлять 90-110 мм.

Насосная гидростанция 35 выполнена со сдвоенным насосом 96 и баком (не обозначен), а двухпозиционные гидрораспределители 45,46,47 подключены к полостям гидромоторов 38,39 и к полостям гидроцилиндра 36 суппорта 63 пильного через параллельно включенные дроссели и обратные клапаны (не обозначены).

Загрузочный стол 1 снабжен направляющей линейкой 97 и ограничительной планкой 98.

Загрузочный стол 1 в данном исполнении снабжен конвейером 99 с приводным двигателем 100, гибкой цепной передачей 101, приводным и натяжным роликами 102,103, а также нажимными и поджимными роликами 104,105, установленными на подпружиненных осях 106.

Система управления содержит реле (не изображены), функционально связанные с конечными выключателями 8,55,56,59,69,75,76,78,80,81,84,85 и с электромагнитами 16-26,43,44,48,49,50 пневмо и гидрораспределителей, для переключения последних при срабатывании соответствующих конечных выключателей.

Пресс снабжен педалью 107 с конечным выключателем 108, связанным с электромагнитом 26 пневмораспределителя 15, подключенного к пневмоцилиндру 34 механизма нанесения клея.

Электромагнит 17 пневмораспределителя 10, подключенного к пневмоцилиндрам 27-29 верхнего прижимного механизма, связан с конечным выключателем 55 исходного положения отсекателя 3 и с пусковым выключателем 109, электромагнит 16 пневмораспределителя 10 связан с конечным выключателем 85 завершения набора плети 4 и с конечным выключателем 78 верхнего положения штанги верхнего прижимного механизма.

Электромагнит 19 пневмораспределителя 11, подключенного к пневмоцилиндрам 30,31 бокового прижимного механизма, связан с конечным выключателем 55 исходного положения отсекателя, с пусковым выключателем 109 и с конечным выключателем 81 крайнего положения планки 79 бокового прижимного механизма, электромагнит 18 пневмораспределителя 11 связан с конечным выключателем 69 верхнего положения верхнего ролика 64 механизма подачи и с конечным выключателем 8 нижнего положения бокового упора 5.

Электромагнит 21 пневмораспределителя 12, подключенного к пневмоцилиндрам 6,7 бокового упора 5, связан с конечным выключателем 78 верхнего положения штанги верхнего прижимного механизма и с пусковым выключателем 109, электромагнит 20 пневмораспределителя 12 связан с конечным выключателем 80 исходного положения планки 79 бокового прижимного механизма и с пусковым выключателем 109.

Электромагнит 25 пневмораспределителя 14, подключенного к пневмоцилиндру 34 отсекателя 3, связан с конечным выключателем 84 исходного положения гидроцилиндра прессования и с пусковым выключателем 109, электромагнит 24 пневмораспределителя 14 связан с конечным выключателем 69 верхнего положения верхнего ролика 64 механизма подачи.

Электромагнит 23 пневмораспределителя 13, подключенного к пневмоцилиндру 32 верхнего ролика 64 механизма подачи, связан с конечным выключателем 76 нижнего положения суппорта 63 пильного и с пусковым выключателем 109, электромагнит 22 пневмораспределителя 13 связан с конечным выключателем 59 загрузочного стола 1 и с конечным выключателем 85 завершения набора плети 4.

Электромагнит 43 трехпозиционного гидрораспределителя 42 связан с конечным выключателем 59 загрузочного стола 1 и с конечным выключателем 78 верхнего положения штанги верхнего прижимного механизма, электромагнит 44 гидрораспределителя 42 связан с конечным выключателем 56 выдвинутого положения отсекателя 3.

Электромагнит 48 двухпозиционного гидрораспределителя 45, подключенного к гидромоторам 38,39, связан с конечным выключателем 59 загрузочного стола 1, электромагнит 49 двухпозиционного гидрораспределителя 46, подключенного к гидроцилиндру 36 суппорта 63 пильного, связан с конечным выключателем 78 верхнего положения штанги 77 верхнего прижимного механизма и с конечным выключателем 75 верхнего положения суппорта 63, а электромагнит 50 двухпозиционного гидрораспределителя 47, подключенного к гидроцилиндру 37 механизма прессования, связан с конечным выключателем 56 выдвинутого положения отсекателя 3.

Для сброса сжатого воздуха из полостей пневмоцилиндров 27-34 установлены глушители (не обозначены). Для подачи сжатого воздуха к пневмораспределителю 13 установлен редукционный пневмоклапан 110.

Связь всех конечных и иных выключателей с электромагнитами осуществляется через контакты группы реле, расположенных в системе управления с возможностью замыкания и размыкания для переключения электромагнитов по сигналам конечных выключателей. Вышеприведенный перечень связей в системе управления может быть дополнен в частных случаях исполнения системы. Конкретное исполнение системы управления не входит в объем притязаний заявителя по данной заявке и в ней не раскрывается. К системе управления подключен пульт (не изображен), обеспечивающий ручное включение-выключение отдельных пневмо- и гидрораспределителей и запуск двигателей конвейера 99, гидростанции 35 и суппорта 63.

Пресс сращивания для изготовления клееного бруса работает следующим образом.

На пресс поступают заготовки, на торцах которых нарезаны клиновые шипы. Перед подачей заготовок на загрузочный стол 1, на передний торец каждой заготовки наносится клей. При включении пневмоцилиндра 34 планка 60 поднимается из емкости 86 с клеем и заготовка вручную по столу 1 упирается в зубья планки 60. Профиль зубьев планки 60 соответствует профилю шипов на торце заготовки.

Заготовка, торец которой смазан клеем, укладывается на плоскость загрузочного стола 1 и наживляется вручную или с помощью конвейера 99 с торцем предыдущей заготовки, которая находится в этот момент между неподвижными подающими роликами 64,65. При этом поднимается ролик 64, с которым связан электрический конечный выключатель 69.

Включение подачи осуществляется автоматически при срабатывании конечного выключателя 69. Вращение роликов 64,65 прекращается после отключения последнего или после нажатия на электрический конечный выключатель 85 на башмаке 82 механизма прессования; что свидетельствует об окончании набора плети 4 заданной длины. Плеть 4 наживленных заготовок набирается на рабочей поверхности балки 2 при поднятом боковом упоре 5. Во время набора заготовок подающие ролики 64,65 протаскивают заготовки через подпружиненную нажимную планку (не обозначена), настраиваемую на толщину заготовок. Тормоз 51 ограничивает скорость движения заготовки. При этом происходит предварительное уплотнение стыков.

По окончании набора плети 4 определенной длины производится опускание штанги 77 верхнего прижимного механизма и поджим плети 4 планкой 79 бокового прижимного механизма к боковому упору 5. После чего производится отрезка плети 4 пильным суппортом 63, подъем и опускание которого осуществляется гидроцилиндром 36.

После окончания отрезки производится подъем верхнего подающего ролика 64 пневмоцилиндром 32. Далее отсекатель 3 под действием пневмоцилиндра 33 отделяет набранную плеть 4 от остальных заготовок и занимает такое положение, что торец плети 4 упирается в торец отсекателя 3, который является торцевым упором при прессовании, осуществляемом гидроцилиндром 37.

По окончании выдержки плети 4 под нагрузкой отводятся назад прессующий башмак 82, отсекатель 3, штанга 77 верхнего прижимного механизма, планка 79 бокового прижимного механизма и опускается боковой упор 5. После этого полным ходом планки 79 бокового прижима готовая плеть 4 (брус) сбрасывается на кронштейны 58 приемного стола (накопителя).

Система управления пресса при этом осуществляет отработку циклограммы управления пневмо- и гидрораспределителями, определяемую функциональными связями электромагнитов с выключателями.

При нажатии кнопки пускового выключателя 109 включаются электромагниты 17,19,21,23,25, в результате чего штанга 77 верхнего прижимного механизма, выдвижной боковой упор 5, отсекатель 3 и верхний ролик 64 приходят в исходное положение, если они там не находились ранее.

После выдержки времени включается электромагнит 20. Выдвижной упор 5 поднимается вверх. Последовательным нажатием кнопок на пульте управления происходит запуск двигателей гидростанции 35 и суппорта 63, при этом на пульте управления загорается сигнальная лампа, сигнализирующая о готовности к работе.

После нажатия на педаль 107 конечным выключателем 108 включается электромагнит 26, механизм нанесения клея поднимается вверх и остается в этом положении при удержании педали 107. После этого оператор вручную укладывает заготовку на стол 1, при этом срабатывает конечный выключатель 59, происходит включение электромагнита 22 и ролик 64 опускается вниз.

Одновременно включаются электромагниты 43,48, при этом включается привод подачи, т.е. гидромоторы 38,39, на время включения конечного выключателя 59. После этого процесс повторяется необходимое количество раз до срабатывания конечного выключателя 85, которым задается необходимый размер набираемой плети 4, обесточивается электромагнит 22 и включается электромагнит 16, штанга 77 верхнего прижимного механизма опускается. При ее опускании освобождается конечный выключатель 78, который через реле системы управления отключает электромагнит 16 и включает электромагниты 43,49, а пильный суппорт 63 перемещается вверх до срабатывания конечного выключателя 75. В результате выключается электромагнит 49, происходит опускание пильного суппорта 63 в нижнее положение. В конце этого хода срабатывает конечный выключатель 76, который включает электромагнит 23, происходит подъем верхнего ролика 64. В конце подъема срабатывает конечный выключатель 69 и включаются электромагниты 18,24.

Отсекатель 3 и планка 79 бокового прижимного механизма совершают движение вперед. В конце хода отсекателя 3 срабатывает конечный выключатель 56, который включает электромагниты 44,50. Одновременно с этим включается реле времени (входит в состав системы управления) и происходит прессование плети. Время прессования определяется уставкой реле времени. После завершения прессования обесточивается электромагнит 50, а электромагнит 44 остается включенным.

Гидроцилиндр 37 прессования плети 4 возвращается в исходное положение до срабатывания конечного выключателя 84, который включает электромагнит 25. Отсекатель 3 возвращается в исходное положение до срабатывания конечного выключателя 55, который дает команду на включение электромагнитов 17 и 19. Боковой и верхний прижимные механизмы возвращаются в исходное положение, при этом срабатывают конечные выключатели 78, 80. Конечный выключатель 78 дает команду на включение электромагнита 21 и выдвижной упор 5 опускается вниз до срабатывания конечного выключателя 8. Конечный выключатель 8 включает электромагнит 18, а планка 79 бокового прижимного механизма движется вперед до срабатывания конечного выключателя 81 и перемещает готовый брус на кронштейны 58. После срабатывания конечного выключателя 81 включается электромагнит 19, а планка 79 бокового прижимного механизма возвращается в исходное положение, при этом срабатывает конечный выключатель 80. Конечный выключатель 80 включает электромагнит 20 и выдвижной упор 5 поднимается вверх. После этого происходит новый набор плети 4 и цикл повторяется.

Давление в гидросистеме пресса устанавливается клапанами 40, 41 давления следующее: клапан 40 настроен на давление 0,8...9 Мпа, клапан 41 настроен на давление 6 МПа. Редукционный пневмоклапан 94 настраивается на давление 4...5 кгс/см2.

Настройка давления клапана 40 выбирается в зависимости от площади сращиваемых заготовок.

Дозировка расхода масла через маслораспылитель 95 осуществляется дросселем в количестве 3...5 капель на 1 м3 проходящего воздуха. Скорость перемещения пневмоцилиндров 27... 34 настраивается пневмодросселями.

В системе управления предусмотрены блокировки, исключающие пуск двигателя суппорта 63 пильного при незакрытом ограждении пилы, одновременное срабатывание электромагнитов, относящихся к одному пневмораспределителю из группы 10-15, повторный пуск двигателя 71 при его динамическом торможении, самопроизвольное включение электродвигателей и механизмов при кратковременном исчезновении питания, подъем пильного суппорта 63 при выключенном двигателе 71.

Пневмосистема пресса обеспечивает вертикальное перемещение шиповой планки 60 с клеем пневмоцилиндром 34 и аналогичное перемещение упора 5 пневмоцилиндрами 6,7. Перемещение предварительно наживленных элементов заготовки осуществляется гидромоторами 38,39 и пневмоцилиндром 32.

Вертикальный прижим наживленных заготовок осуществляется пневмоцилиндрами 27...29, а перемещение пильного суппорта 63 - гидроцилиндром 36.

Планка 79 бокового прижимного механизма и отсекатель 3 перемещаются соответственно пневмоцилиндрами 30,31 и 33. Окончательное прессование плети 4 из сращиваемых заготовок производится гидроцилиндром 37.

Для нанесения клея на шипы очередной заготовки нажимается педаль 107 и тем самым дается команда на включение электромагнита 26 пневмораспределителя 15.

Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителя 15 и обратный клапан поступит в поршневую полость пневмоцилиндра 34. Сжатый воздух из штоковой полости пневмоцилиндра 34 через пневмодроссель и глушитель вытесняется в атмосферу. Произойдет перемещение вверх штока пневмоцилиндра 34, а соответственно и шиповой планки 60 с клеем. После перемещения вручную сращиваемой заготовки до контакта с шиповой планкой 60, заготовка со смазанными клеем шипами отодвигается от шиповой планки 60 и дается команда на отключение электромагнита 26 пневмораспределителя 15 (освобождается педаль 107). Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителя 15 и обратный клапан поступит в штоковую полость пневмоцилиндра 34. Сжатый воздух из поршневой полости пневмоцилиндра 34 через пневмодроссель, каналы пневмораспределителя 15 и глушитель вытеснится в атмосферу. Произойдет перемещение штока пневмоцилиндра 34 в нижнее исходное положение, а соответственно и возврат шиповой планки 60 в емкость 86 с клеем.

Далее сращиваемая заготовка с нанесенным на шипы клеем устанавливается на стол 1, где от срабатывания конечного выключателя 59 дается команда на включение электромагнита 22 пневмораспределителя 13 и электромагнитов 43,48 гидрораспределителей 42 и 45. Пневмоцилиндром 32 ролик 64 опускается до контакта с заготовкой. Нагнетаемое масло от сдвоенного насоса 96 через каналы гидрораспределителей 42,45 и дроссель поступит в соответствующие полости гидромоторов 38,39. Произойдет вращение гидромоторов 38,39 и перемещение сращиваемой заготовки. Как только перемещенная гидромоторами 38,39 и роликами 64,65 заготовка освободит конечный выключатель 59, команда с электромагнитов 43,48 снимается и гидрораспределители 42, 45 займут исходное положение, в результате чего вращение гидромоторов 38,39 прекращается. С последующей установкой заготовки на стол 1, цикл работы гидромоторов 38,39 повторяется. После установки последней заготовки на стол 1 и срабатывания конечного выключателя 85 от торца набранной из заготовок плети 4, дается команда на отключение электромагнита 22 и включение электромагнита 16 пневмораспределителя 10. Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителя 10 и обратные клапаны поступит в поршневые полости пневмоцилиндров 27...29. Сжатый воздух из штоковых полостей пневмоцилиндров 27...29 через пневмодроссели, каналы пневмораспределителя 10 и глушитель вытеснится в атмосферу. Произойдет опускание штоков пневмоцилиндров 27...29 вниз до соприкосновения штанги 77 с плетью 4, в результате чего произойдет ее прижим и выключение электромагнита 16.

В конце прижима (выдержки времени) конечным выключателем 78 дается команда на включение электромагнитов 43, 49 гидрораспределителя 46. Нагнетаемое сдвоенным насосом 96, т.е. двумя насосами, масло через каналы гидрораспределителей 42,46 и обратный клапан поступит в поршневую полость гидроцилиндра 36. Из штоковой полости гидроцилиндра 36 вытесняемое масло через дроссель, каналы гидрораспределителей 42,46 поступит в бак гидростанции 35. Произойдет перемещение штока гидроцилиндра 36 вверх, а соответственно и пилы суппорта 63, которая отрежет брус мерной длины. В конце хода вверх по сигналу конечного выключателя 75 дается команда на отключение электромагнита 49 гидрораспределителя 46. Нагнетаемое двумя насосами масло через каналы гидрораспределителей 42, 46 и обратный клапан поступит в штоковую полость гидроцилиндра 36. Вытесняемое масло из поршневой полости гидроцилиндра 36 через дроссель и каналы гидрораспределителей 42,46 поступит в бак. Произойдет опускание штока гидроцилиндра 36 в исходное нижнее положение, а с ним и суппорта 63.

В конце хода гидроцилиндра 36 в нижнее исходное положение конечным выключателем 76 дается команда на включение электромагнита 23 пневмораспределителя 13. Сжатый воздух от пневмоблока 9 подготовки воздуха через редукционный пневмоклапан 110, каналы пневмораспределителя 13 и обратный клапан поступит в штоковую полость пневмоцилиндра 32. Сжатый воздух из поршневой полости пневмоцилиндра 32 через пневмодроссель, каналы пневмораспределителя 13 и глушитель вытеснится в атмосферу. Произойдет подъем штока пневмоцилиндра 32 вверх, а следовательно, и гидромотора 38 с роликом 64. В конце подъема ролика 64 конечным выключателем 69 дается команда на включение электромагнитов 18,24 пневмораспределителей 11, 14. Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителей 11,14 и обратные клапаны поступит в поршневые полости пневмоцилиндров 30,31 и 33. Сжатый воздух из штоковых полостей пневмоцилиндров 30,31 и 33 через пневмодроссели, каналы пневмораспределителей 11,14 и глушитель вытеснится в атмосферу. Произойдет перемещение штоков пневмоцилиндров 30,31 и 33 вперед, а следовательно, и планки 79 бокового прижима и отсекателя 3. В конце хода пневмоцилиндра 33 и отсекателя 3 конечным выключателем 56 дается команда на включение электромагнитов 44,50 гидрораспределителей 42,47. Нагнетаемое двумя насосами масло через каналы гидрораспределителей 42,47 поступит в поршневую полость гидроцилиндра 37. Вытесняемое масло из штоковой полости гидроцилиндра 37 через каналы гидрораспределителей 42,47 поступит в бак. Произойдет рабочий ход штока гидроцилиндра 37, а следовательно, и окончательный обжим шиповых соединений плети 4. В конце хода гидроцилиндра 37 и выдержки заданного времени дается команда на отключение электромагнита 50 гидрораспределителя 47. Нагнетаемое двумя насосами масло через каналы гидрораспределителя 47 поступит в штоковую полость гидроцилиндра 37. Вытесняемое масло из поршневой полости гидроцилиндра 37 через каналы гидрораспределителя 47 поступит в бак. Произойдет возврат штока гидроцилиндра 37 в исходное положение. В конце обратного хода гидроцилиндра 37 конечным выключателем 84 дается команда на включение электромагнита 25 пневмораспределителя 14. Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителя 14 и обратный клапан поступит в штоковую полость пневмоцилиндра 33. Сжатый воздух из поршневой полости пневмоцилиндра 33 через пневмодроссель, каналы пневмораспределителя 14 и глушитель вытеснится в атмосферу. Произойдет возврат штока пневмоцилиндра 33 в исходное верхнее положение, а соответственно и отсекателя 3. В конце хода пневмоцилиндра 33 конечным выключателем 55 дается команда на включение электромагнитов 17,19 пневмораспределителей 10,11. Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителей 10,11 и обратные клапаны поступит в штоковые полости пневмоцилиндров 27... 31. Сжатый воздух из поршевых полостей пневмоцилиндров 27... 31 через пневмодроссели, каналы пневмораспределителей 10,11 и глушитель вытеснится в атмосферу. Произойдет возврат штоков пневмоцилиндров 27... 31 в исходные положения, а следовательно - верхний и боковой разжим спрессованной плети 4, т.е. готового клееного бруса. В конце их возврата конечным выключателем 78 дается команда на включение электромагнита 21 пневмораспределителя 12. Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителя 12 и обратные клапаны поступит в штоковые полости пневмоцилиндров 6,7. Сжатый воздух из поршневых полостей пневмоцилиндров 6,7 через пневмодроссели, каналы пневмораспределителя 12 и глушитель вытеснится в атмосферу. Произойдет возврат штоков пневмоцилиндров 6,7 в исходные положения, а следовательно и упора 5. В конце хода пневмоцилиндров 6,7 конечным выключателем 8 дается команда на повторное включение электромагнита 18 пневмораспределителя 11. Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителя 11 и обратный клапан поступит в поршневые полости пневмоцилиндров 30,31. Сжатый воздух из штоковых полостей пневмоцилиндров 30,31 через пневмодроосель, каналы пневмораспределителя 11 и глушитель вытеснится в атмосферу. Произойдет рабочий ход штоков пневмоцилиндров 30,31, а следовательно, и сбрасывание планкой 79 бокового прижимного механизма обжатой плети 4, т.е. готового бруса, на приемный стол. В конце хода пневмоцилиндров 30,31 конечным выключателем 81 дается команда на включение электромагнита 19 пневмораспределителя 11. Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителя 11 и обратный клапан поступит в штоковые полости пневмоцилиндров 30,31. Сжатый воздух из поршневых полостей пневмоцилиндров 30,31 через пневмодроссель, каналы пневмораспределителя 11 и глушитель вытеснится в атмосферу. Произойдет возврат штоков пневмоцилиндров 30,31 в исходные положения, а следовательно, и планки 79 бокового прижима. В конце его возврата конечным выключателем 80 дается команда на включение электромагнита 20 пневмораспределителя 12. Сжатый воздух от пневмоблока 9 подготовки воздуха через каналы пневмораспределителя 12 и обратные клапаны поступит в поршневые полости пневмоцилиндров 6,7. Сжатый воздух из штоковых полостей пневмоцилиндров 6,7 через пневмодроссели, каналы пневмораспределителя 12 и глушитель вытеснится в атмосферу. Произойдет подъем штоков пневмоцилиндров 6,7, а следовательно, и упора 5.

Далее цикл работы пневмопривода повторяется.

В результате изобретения создан экономичный, эффективный и серийнопригодный пресс сращивания для изготовления клееного бруса, а также расширен арсенал деревообрабатывающего оборудования.

При этом обеспечена автоматизация выполнения и контроля основных операций, достигнуто оптимальное взаимное расположение и сочетание размеров механизмов и силовых элементов, обеспечена наиболее целесообразная последовательность функционирования механизмов, благодаря чему снижена металло- и энергоемкость станка с одновременным повышением долговечности, точности и надежности, улучшены условия подачи заготовок и приема готовой продукции и, тем самым, снижена трудоемкость эксплуатации и технического обслуживания.

Источники информации

1. SU 1678611, 1991.

2. SU 1253788, 1986 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

| СТАНОК ШЛИФОВАЛЬНЫЙ ШИРОКОЛЕНТОЧНЫЙ | 2001 |

|

RU2182073C1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2200087C1 |

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ ЦЕНТР | 2002 |

|

RU2212998C1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ БРУСА И ЩИТА | 2002 |

|

RU2205103C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

| ВАЙМА ГИДРАВЛИЧЕСКАЯ ВЕРТИКАЛЬНАЯ | 2002 |

|

RU2202469C1 |

| КАМЕРА СУШИЛЬНАЯ ВАКУУМНАЯ | 2002 |

|

RU2215954C1 |

| Пресс гидравлический для изготовления клееного бруса | 2022 |

|

RU2795614C1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении бруса для строительных конструкций. Пресс содержит загрузочный стол, верхний прижимной механизм, боковой упор, суппорт пильный с шпинделем и приводным двигателем, систему управления, конечные выключатели, отсекатель набранной плети, выполненный заодно с торцевым упором, боковой прижимной механизм для прижима к двухпозиционному боковому упору, который снабжен пневмоцилиндрами, пневмосистему с пневмораспределителями, имеющими электромагниты управления, гидросистему с насосной гидростанцией, клапанами давления, входным гидрораспределителем и с исполнительными гидрораспределителями, имеющими электромагниты управления, связанные с системой управления. Приемный стол установлен вдоль бокового упора, механизм нанесения клея выполнен в виде зубчатой планки, соединенной с пневмоцилиндром, механизм подачи заготовок размещен перед суппортом пильным. Верхний прижимной механизм выполнен в виде штанги, а боковой прижимной механизм - в виде планки с двумя синхронизированными пневмоцилиндрами, механизм прессования выполнен в виде нажимного башмака, толкателя и гидроцилиндра. Изобретение позволяет снизить металло- и энергоемкость станка с одновременным повышением долговечности, точности и надежности. 14 з.п. ф-лы, 16 ил.

| Линия склеивания пиломатериалов по длине на зубчатый шип | 1985 |

|

SU1253788A1 |

| Автоматическая поточная линия сращивания пиломатериалов по длине | 1989 |

|

SU1678611A1 |

| Устройство для сращивания заготовок по длине | 1983 |

|

SU1100089A1 |

| US 5137066 А, 11.08.1992 | |||

| ШНЕКОВЫЙ ПРЕСС-ГРАНУЛЯТОР | 1997 |

|

RU2118105C1 |

Авторы

Даты

2002-03-27—Публикация

2001-06-04—Подача