Изобретение относится к строительному оборудованию, а более конкретно, к смесителям для приготовления сухой строительной смеси из компонентов, разных по своим физическим свойствам.

Для производства жидких обоев применяется множество компонентов.

Основные из них: целлюлоза, волокно, клей и декоративные добавки.

Чтобы качественно смешать все компоненты, нужно:

1. Хорошо измельчить целлюлозу, чтобы не было крупных комков.

2. Закрутить нарезанное волокно так, чтобы были равномерные «коконы», или, наоборот, разбить их на очень мелкие фракции.

3. Добавить клей, который имеет разную фракцию от 0 до 2 мм. При этом клей с мелкой фракцией может осыпаться, если медленно вращать вал смесителя. Или, наоборот, может разлететься по стенкам смесителя, если вал смесителя вывести на повышенные обороты вращения.

4. Декоративные добавки нельзя чрезмерно измельчать, но при этом нужно хорошо и равномерно их распределить.

Таким образом, одни компоненты смеси нужно мешать интенсивно, другие, наоборот, с минимальной интенсивностью, третьи – на средних оборотах смесителя, но с увеличенным временем воздействия.

Если все это делать в смесителях, как рекомендуют различные производители, то получить необходимое качество смеси – нетривиальная задача.

При производстве сухих строительных смесей применяется система из набора дозаторов, смесителя и упаковочной линии. При производстве жидких обоев необходимо смешать различные компоненты разной насыпной плотности и с разными физическими свойствами.

По причине того, что для производства жидких обоев требуется несколько компонентов, существенно отличающихся друг от друга по физическим свойствам, на такой стандартной системе оборудования приготовить готовый продукт должного качества не представляется возможным.

Для решения данной проблемы обычно применяют предварительную обработку компонентов.

Наиболее близким по технической сущности к предлагаемому изобретению является агрегат для приготовления и подачи высоковязких материалов, описанный в патенте RU 8632 U1, опубл. 16.12.1998, содержащий смесительный аппарат, включающий электродвигатель, редуктор, приемный бункер, систему подачи готового материала, устройство для предварительного перемешивания, установленное над приемным бункером смесительного аппарата.

Недостатком известного решения является то, что устройство предварительного перемешивания не предполагает раздельную обработку компонентов, существенно отличающихся друг от друга по физическим свойствам. Еще одним недостатком является то, что смесительный аппарат в известном решении не имеет возможности поддерживать смесь однородной, так как возможно просыпание некоторых мелкодисперсных компонентов вниз.

Для решения поставленной задачи согласно изобретению предлагается использовать два смесителя. Первый нужен, чтобы готовить требуемую смесь. Второй используется, чтобы эту смесь подавать на упаковку.

Согласно предлагаемому изобретению система приготовления сухой строительной смеси содержит смеситель первой ступени, расположенный под ним смеситель второй ступени, систему управления, состоящую из пульта управления (ПУ), блока автоматического управления, блока управления упаковочной машиной, инвертора смесителя второй ступени, двигателя смесителя второй ступени и пневматических заслонок выгрузки готовой продукции. Смеситель первой ступени выполнен с возможностью для каждого загружаемого компонента смеси в соответствии с получаемыми командами от блока автоматического управления вращаться определенное количество времени, по окончании которого выполнять сброс материала в смеситель второй ступени. Пульт управления выполнен с возможностью посылать последовательность команд управления на блок автоматического управления. Блок автоматического управления выполнен с возможностью передачи команд управления на смеситель первой ступени, инвертор смесителя второй ступени, двигатель смесителя второй ступени и пневматические заслонки выгрузки готовой продукции. Блок управления упаковочной машиной выполнен с возможностью передачи команд управления в блок автоматического управления.

Смесители располагаются один над другим, что сокращает потери материалов (оседание на транспортировочных лентах, лотках, резервуарах и т.д.) и экономит время загрузки компонентов из первого смесителя во второй.

Верхний, основной, смеситель готовит компоненты, в который их загружают по очереди.

В нижний смеситель их также по очереди сгружают, когда их приготовит верхний, основной смеситель. После того, как в нижний смеситель попадут все готовые компоненты, он делает общий, суммирующий замес и начинает раздачу материала на упаковку.

Смеситель второй ступени имеет тройное назначение.

- приготовление общего суммирующего замеса;

- поддержание общего равномерного состава смеси;

- подача материала на упаковочную линию.

Чтобы нижний смеситель работал в двух режимах, изменяют скорость вращения рабочего вала. Когда нужно направлять материал на паковку, он работает на пониженной скорости. Когда нужно сделать суммирующий замес, его скорость увеличивается. Все это происходит автоматически за счет изменения его рабочих параметров по команде от блока автоматического управления.

Таким образом обеспечивается качественная подготовка компонентов смеси, смешанных должным образом, и возможность отправить на готовую смесь на паковку.

При применении предлагаемого решения с использованием системы смесителей повышение качества продукта достигается за счет того, что смеситель первой ступени готовит каждый компонент или смесь отдельно и не зависимо от других, отличных по физическим свойствам, компонентов поочередно. Далее подготовленные компоненты попадают в смеситель второй ступени, который включается в соответствующий режим и готовит суммарный замес. Повышение качества готовой смеси дополнительно обеспечивается за счет того, что смеситель второй ступени поддерживает смесь однородной. Смеситель второй ступени также обеспечивает равномерную подачу смеси на линию упаковки, а также возможность гибкой и быстрой подстройки производственного цикла при изменении характеристик сырьевых компонентов.

На фиг. 1 представлена схема системы миксеров с обозначениями, вид сбоку.

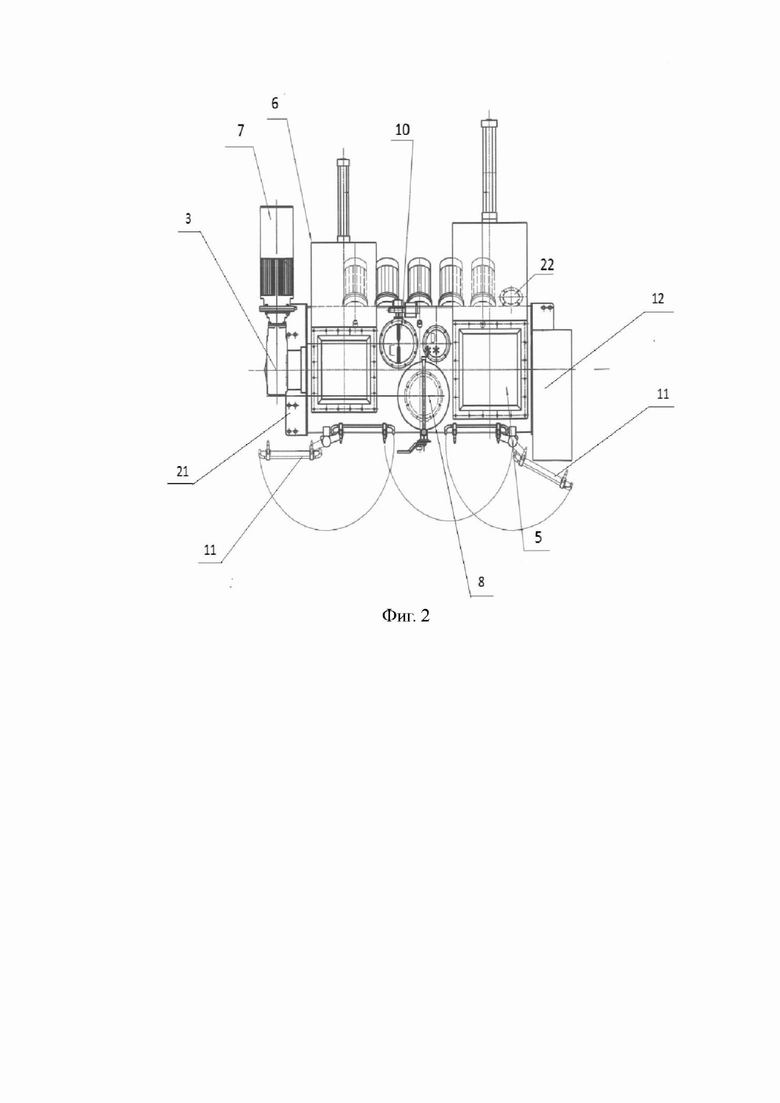

На фиг. 2 представлена схема системы миксеров с обозначениями вид сверху.

На фиг. 3 представлена схема системы миксеров с обозначениями вид спереди.

На фиг. 4 представлена схема работы и управления миксером.

Система приготовления сухой строительной смеси содержит смеситель 1 первой ступени, смеситель 2 второй ступени, мотор-редуктор 3 и приводной вал смесителя первой ступени, мотор-редуктор 4 и приводной вал смесителя второй ступени, окна дозации 5, 6 компонентов смеси для смесителя первой ступени, вентилятор охлаждения 7 мотор-редуктора, заслонку 8 смесителя первой ступени, воронку 9 смесителя первой ступени, дополнительную пневматическую заслонку 10 смесителя первой ступени, инспекционные двери 11 смесителя первой ступени, шкаф приводных устройств 12 смесителя первой ступени, инспекционную дверь 13 смесителя второй ступени, опорный суппорт вала 14 смесителя второй ступени, газоотводы 15 для отвода избыточного давления, дезинтеграторы 16 смесителя первой ступени (дезинтегратры при демонтаже смещаются по траектории 17), пневматическую продувку 18 валов смесителя, пневматическую заслонку 20 выгрузки готовой продукции, монтажные опоры 21 системы смесителей, отвод для подключения аспирации 22, люк 24 смесителя первой ступени.

Смеситель 1 первой ступени используется для поочередного приготовления компонентов смеси.

Смеситель 2 второй ступени используется для приготовления общего замеса, поддержания равномерного состава смеси, подачи материала на упаковочную линию.

Окна дозации 5, 6 компонентов смеси для смесителя первой ступени включают исполнительный механизм с пневмоцилиндром.

Заслонка 8 смесителя первой ступени служит для подачи компонентов смеси.

Воронка 9 смесителя первой ступени служит для подачи компонентов смеси.

Дополнительная пневматическая заслонка 10 служит для подачи мелкодисперсных компонентов смеси в смеситель первой ступени.

Инспекционные двери 11 смесителя первой ступени служат для обслуживания смесителя.

В шкафу приводных устройств 12 смесителя первой ступени размещен привод выгрузного люка смесителя первой ступени.

Инспекционная дверь 13 смесителя второй ступени служит для обслуживания смесителя.

Пневматическая продувка 18 валов смесителя предназначена для устранения застойных зон.

Описание управления работы системы.

Система управления состоит из следующих основных элементов: пульта управления (ПУ), блока автоматического управления, блока управления упаковочной машиной, инвертора смесителя второй ступени, двигателя смесителя второй ступени и пневматических заслонок выгрузки готовой продукции.

С помощью пульта управления оператор задает режим работы – последовательность выполнения команд и длительность каждого этапа работы. Также оператор имеет возможность подавать управляющие команды на каждом этапе и контролировать рабочий процесс. Пульт управления и блок автоматического управления также подают команды в смеситель первой ступени.

Блок автоматического управления может быть реализован на любом логическом контроллере, например, Овен ПЛК 110-30. Данный блок получает команды и выдает управляющие сигналы на исполнительные устройства.

Блок управления упаковочной машиной выдает управляющие сигналы на пульт управления и блок автоматического управления и получает сигнал о начале процесса упаковки от этих устройств.

Инвертор управляет режимами работы рабочего вала смесителя и меняет его в нужные моменты времени.

Двигатель (мотор-редуктор) смесителя второй ступени получает команды от инвертора и непосредственно приводит рабочий вал смесителя во вращение.

Пневматические заслонки выгрузки готовой продукции получают сигналы от блока автоматического управления открытия/закрытия для выгрузки готовой продукции.

Команды управления на блок автоматического управления приходят в виде дискретных сигналов длительности 0,3-0,6 сек от пульта управления.

Блок управления работает в нескольких режимах в зависимости от рабочего цикла:

1. Приготовление общего суммирующего замеса.

Смеситель первой ступени приготавливает смесь с точки зрения оптимального качества его компонентов в соответствии с технологической картой. Каждый раз он вращается определенное количество времени, по окончании которого происходит сброс материала по команде от ПУ в смеситель второй ступени. После окончания сброса от пульта управления поступает сигнал о том, что сброс окончен и блок управления выдает сигнал на инвертор, который включает вращение на рабочей частоте 15Гц в течение 15 сек. Это необходимо для выравнивания материала по дну смесителя.

После приготовления следующего компонента процедура повторяется.

После окончательного сброса предварительных замесов смесителя первой ступени и его опустошения начинается процесс приготовления общего замеса в смесителе второй ступени. Блок управления подает сигнал на инвертор, и он включает мотор на частоте 60 Гц на 40 секунд. По окончании этого времени смеситель автоматически останавливается и ожидает команды от блока управления упаковочной машины о ее готовности.

2. Поддержание общего равномерного состава смеси.

В случае, если упаковочная машина не производит упаковки материала, или происходит остановка этого процесса, блок автоматического управления переводит смеситель в режим поддержания однородного состава. Для этого в блоке управления имеется таймер, который срабатывает в случае простоя машины упаковки в течении более 20 сек. При этом блок управления закрывает отгрузочные люки и блокирует их открывание.

Блок управления вырабатывает команды инвертору о вращении двигателя смесителя на частоте 10 Гц в прямом и обратном направлении в течение 10 секунд в каждую сторону. После окончания процедуры таймер обнуляется. Если таймер снова сработал через установленное время, процедура повторяется до тех пор, пока блок управления не получит команду от упаковочной машины о начале упаковки.

3. Подача материала на упаковочную линию

При поступлении команды от упаковочной машины о начале упаковки блок автоматического управления открывает отгрузочные люки и подает команду на инвертор о работе двигателя на частоте 1 Гц. При этом получается добиться равномерной подачи материала на упаковочную машину. После окончания материала в смесителе второй ступени упаковочная машина выдает сигнал о том, что материал закончился. После поступления сигнала информация об этом выводится на пульт управления (загорается информационная лампочка), и блок управления включает таймер выдержки следующего замеса. Оператор может принудительно запустить начало следующего замеса. После окончания таймера выдержки (15 секунд) команда о начале следующего замеса блоком управления выработается автоматически и блок управления закрывает отгрузочные люки. Рабочий цикл повторяется.

4. При необходимости прочистки смесителя после изменения артикулов продукции, при открывании рабочих люков блок управления блокирует работу инвертора для обеспечения безопасности.

Подробный пример приготовления общего замеса.

Оператор на ПУ задает режим работы – последовательность выполнения команд и длительность каждого этапа работы. Затем ПУ подает команду о начале замеса.

Сигнал о начале замеса поступает на систему дозации. Открывается загрузочный люк 6 и сырье для приготовления замеса поступает внутрь смесителя первой ступени. Данный люк используется для сыпучих материалов различной плотности, предварительно дозированных в соответствии с технологической картой, в том числе клеи, загустители и наполнители. В качестве транспортировки может использоваться шнековый транспортер (не показан). После окончания дозации на ПУ гаснет информационная лампочка и система дозации закрывает загрузочный люк 6. ПУ подает команду вращения смесителя, и он начинает работу на 60 секунд. Для качественного приготовления смеси ПУ дополнительно включает дезинтеграторы 16. После окончания требуемого времени в соответствии с технологической картой, в данном случае 60 секунд, ПУ подает команду для остановки вращения рабочего вала смесителя. При этом открывается люк 24 смесителя первой ступени и сигнал о готовности первой порции поступает на блок управления смесителя второй ступени. После поступления данного сигнала блок управления переводит его в режим приготовления общего суммирующего замеса. После окончания опустошения смесителя первой ступени ПУ закрывает люк сброса 24, и блок управления подает сигнал на инвертор смесителя второй ступени, который включает мотор-редуктор 4 смесителя второй ступени на 15 секунд на частоте 15 Гц для выравнивания замеса по объему смесителя.

После окончания процесса выравнивания вращение мотор-редуктора 4 оканчивается автоматически.

ПУ включает режим второй дозации сырьевых компонентов. Для их поступления в смеситель открывается пневматическая заслонка 22. Данная заслонка применяется для подачи наполнителей с малой насыпной плотностью, такие как пневмотекстурированные нитки и волокна. Подача их может осуществляться как шнековыми транспортерами, так и самотеком из бункеров большой емкости, в которые данные добавки предварительно дозированы, как с предварительной подготовкой, так и с помощью дозаторов (не показано). Также необходимые мелкодисперсные компоненты, такие как, например, красители, мраморные или песчаные наполнители, декоративные флоки, слюда, в соответствии с технологической картой добавляются через заслонку 8 смесителя первой ступени или пневматическую заслонку 10. После окончания дозации ПУ подает команду окончания дозации и пневматическая заслонка 5 закрывается. Далее ПУ подает команду начала вращения и мотор-редуктор смесителя первой ступени 3 начинает вращения рабочего вала. При этом также включается вентилятор охлаждения 7 мотор-редуктора. После окончания времени в соответствии с технологической картой, в данном случае 40 секунд, ПУ останавливает вращение. При этом открывается люк смесителя первой ступени 24, и сигнал о готовности порции сырья поступает на блок управления смесителя второй ступени. После окончания опустошения смеситель второй ступени повторяет процедуру выравнивания замеса и останавливается автоматически, на ПУ оператора при этом подается сигнал о готовности смесителя второй ступени.

Далее ПУ подает управляющую команду о начале разгрузки, т.к. все необходимые компоненты смеси приготовлены и добавлены в смеситель второй ступени.

Блок управления получает данный сигнал и через инвертор включает мотор-редуктор 4 смесителя второй ступени на 40 секунд с частотой вращения 60 Гц. После окончания этого времени вращение останавливается и блок управления ожидает сигнал готовности от системы дозации. Если сигнал не поступает более чем 20 секунд, начинается процедура поддержания общего равномерного состава рабочей смеси. Блок управления дает сигнал на инвертор мотор редуктора для вращения рабочего вала смесителя второй ступени на 10 секунд в прямом и обратном направлении с частой 10 Гц.

После поступления сигнала готовности упаковочной машины начинается выгрузка готовой продукции. Блок управления вырабатывает импульс на открытие разгрузочных пневматических заслонок 20, а также сигнал на инвертор, который приводит во вращение мотор-редуктор смесителя второй ступени с частотой 10 Гц.

После окончания разгрузки готовой продукции на блок управления поступает сигнал от упаковочной машины, он выключает инвертор, мотор-редуктор 4 и рабочий вал смесителя останавливается, блок управления закрывает пневматические заслонки выгрузки 20 готовой продукции.

Через 15 секунд блок управления вырабатывает сигнал на ПУ об окончании цикла работы и готовности к следующему циклу.

Цикл работы смесителя повторяется.

При применении традиционного способа общего замеса в целлюлозе оставались крупные частицы размером более 5мм, связующее не распределялось равномерно, а декоративные добавки чрезмерно измельчались. Краситель не окрашивал равномерно волокна и целлюлозный компонент, так как волокна в дизинтегрированом виде обладают накопительным эффектом мелкодисперсных порошков и аккумулируют краситель. Накопившийся краситель выделяет их, и смесь теряет свойство равномерности.

При реализации предлагаемого решения составляющие были разбиты на две группы материалов, которые приготавливались отдельно и поочередно в смесителе первой ступени. После подготовки они перенаправлялись в смеситель второй ступени, где смешались вместе до однородной смеси.

После изготовления ряда производственных партий, из каждой из них был отобран образец. Далее образцы были нанесены на одной поверхности встык. Был получен результат, что все образцы одинаковые по внешнему виду и по свойствам нанесения материалов.

Это подтвердило, что данное решение позволило решить проблему смешения разнородных компонентов успешно.

Преимущество предлагаемого решения заключаются в следующем:

- за счет независимой подготовки компонентов смеси готовый продукт (в частности, жидкие обои) получается более высокого качества;

- возможна гибкая и быстрая подстройка производственного цикла при изменении характеристик сырьевых компонентов в случае обнаружения их на входном контроле или замене одного из компонентов;

- использование смесителя второй ступени в разных режимах работы позволяет снизить затраты на оборудование за счет универсализации без потери производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия вакуумной пропитки пищевых продуктов и способ обработки продуктов, реализованный в ней | 2019 |

|

RU2744135C2 |

| Компактный дозатор-смеситель сыпучих материалов | 2018 |

|

RU2704192C1 |

| Система управления поточной линией для приготовления стекольной шихты | 1985 |

|

SU1276624A2 |

| УСТРОЙСТВО ДЛЯ ЗАМЕШИВАНИЯ, МЕДЛЕННОЙ ФЕРМЕНТАЦИИ И ПРОИЗВОДСТВА ТЕСТОВОЙ ЗАГОТОВКИ | 2005 |

|

RU2345526C2 |

| Система управления поточной линией для приготовления стекольной шихты | 1983 |

|

SU1168517A1 |

| Способ оптимизации технологических процессов дозирования, гомогенизации сыпучих компонентов в хлебопечении и подачи их к тестомесильной машине | 2019 |

|

RU2763895C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО КОМБИКОРМА | 2024 |

|

RU2839467C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО КОМБИКОРМА | 2024 |

|

RU2839469C1 |

| Устройство для приготовления рассыпного комбикорма | 2023 |

|

RU2802579C1 |

| Роботизированное устройство для обслуживания кормового стола на животноводческих комплексах | 2020 |

|

RU2747167C1 |

Изобретение относится к строительному оборудованию, а более конкретно к смесителям для приготовления сухой строительной смеси из компонентов, разных по своим физическим свойствам. Система приготовления сухой строительной смеси содержит смеситель первой ступени, расположенный под ним смеситель второй ступени, систему управления, состоящую из пульта управления (ПУ), блока автоматического управления, блока управления упаковочной машиной, инвертора смесителя второй ступени, двигателя смесителя второй ступени и пневматических заслонок выгрузки готовой продукции. Смеситель первой ступени выполнен с возможностью для каждого загружаемого компонента смеси в соответствии с получаемыми командами от блока автоматического управления вращаться определенное количество времени, по окончании которого выполнять сброс материала в смеситель второй ступени. Пульт управления выполнен с возможностью посылать последовательность команд управления на блок автоматического управления. Блок автоматического управления выполнен с возможностью передачи команд управления на смеситель первой ступени, инвертор смесителя второй ступени, двигатель смесителя второй ступени и пневматические заслонки выгрузки готовой продукции. Блок управления упаковочной машиной выполнен с возможностью передачи команд управления в блок автоматического управления. Техническим результатом изобретения является повышение качества готовой смеси и обеспечение возможности гибкой и быстрой подстройки производственного цикла при изменении характеристик сырьевых компонентов. 4 ил.

Система приготовления сухой строительной смеси, содержащая смеситель первой ступени, расположенный под ним смеситель второй ступени, систему управления, состоящую из пульта управления ПУ, блока автоматического управления, блока управления упаковочной машиной, инвертора смесителя второй ступени, двигателя смесителя второй ступени и пневматических заслонок выгрузки готовой продукции, причем

смеситель первой ступени выполнен с возможностью для каждого загружаемого компонента смеси в соответствии с получаемыми командами от блока автоматического управления вращаться определенное количество времени, по окончании которого выполнять сброс материала в смеситель второй ступени,

пульт управления выполнен с возможностью посылать последовательность команд управления на блок автоматического управления,

блок автоматического управления выполнен с возможностью передачи команд управления на смеситель первой ступени, инвертор смесителя второй ступени, двигатель смесителя второй ступени и пневматические заслонки выгрузки готовой продукции,

блок управления упаковочной машиной выполнен с возможностью передачи команд управления в блок автоматического управления.

| Машина для формовки кирпича | 1927 |

|

SU8632A1 |

| СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 0 |

|

SU309727A1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЖИДКИХ ВОДНЫХ КРАСОК ИЗ ПОРОШКООБРАЗНЫХ КОМПОНЕНТОВ И ВОДЫ | 1998 |

|

RU2174435C2 |

| Комплекс для получения ультрадисперсных продуктов в жидкой среде | 2016 |

|

RU2650974C1 |

| US 4436429 A1, 13.03.1984 | |||

| US 4898474 A, 06.02.1990. | |||

Авторы

Даты

2023-05-22—Публикация

2023-03-06—Подача