Изобретение относится к получению синтез-газа путем окисления углеводородов, в частности, метана - основного компонента природного газа. Синтез-газ используют в крупнотоннажных химических производствах, таких как синтез аммиака, метанола, в процессе Фишера-Тропша, а также в новой сфере - водородной энергетике.

Известен способ получения синтез-газа высокотемпературным каталитическим окислительным превращением метана путем подачи исходной газовой смеси, содержащей смесь метана и углекислого газа, в реактор со сложнооксидным катализатором при повышенной температуре (патент RU 2814309; МПК C01B 3/38; 2024 год).

Однако в соответствии с известным способом синтез-газ получают с использованием сухого риформинга, что требует обязательного подвода тепла в реакционную зону, что усложняет процесс и обусловливает дополнительные энергозатраты.

Известен способ получения синтез-газа путем автоматического термического риформинга диоксида углерода и метана, включающий введение содержащего метан исходного газа, диоксида углерода и кислородсодержащего газа в реактор автоматического термического риформинга диоксида углерода и метана, содержащий слой катализатора риформинга; смешивание исходного газа, содержащего метан, диоксида углерода и кислородсодержащего газа; взаимодействие метана с кислородом в реакции окисления; взаимодействие метана с диоксидом углерода в реакции риформинга в присутствии катализатора риформинга с использованием тепла, выделяющегося в реакции окисления на стадии окисления и извлечение полученного синтез-газа на обеих стадиях (заявка WO 2014111310; МПК C01B 3/38; 2014 год).

Однако известный процесс получения синтез-газа путем автоматического риформинга предполагает использование чистого кислорода, что обусловливает необходимость дополнительной стадии по производству кислорода и ведет к усложнению процесса и дополнительным энергозатратам.

Известен способ получения синтез-газа путем конверсии природного газа или метана, содержащих диоксид углерода, который включает следующие стадии: заливку катализатора в слой катализатора безадиабатического реактора с неподвижным слоем без градиента температуры; нагрев катализатора до температуры реакции 800°C; подачу в реактор смеси диоксида углерода и природного газа или метан через газовые каналы соответственно или смешанным способом, превращение части метана и диоксида углерода в синтез-газ с использованием слоя катализатора; и в то же время или в начале периода, когда температура слоя катализатора ниже температуры нагрева, добавление кислорода или воздуха в слой катализатора с помощью газораспределителя и окисление метана кислородом или воздухом (патент CN 101905865; МПК C01B 3/38, C01B 3/32; 2012 год).

Однако известный способ предполагает добавление кислорода или воздуха на начальной стадии процесса, что в обоих случаях усложняет процесс и требует дополнительных энергозатрат, поскольку в первом случае появляется необходимость получения чистого кислорода, а во втором случае – необходимость очистки конечного продукта от загрязнений.

Наиболее близким по технической сущности к предлагаемому техническому решению является Способ получения потока продуктов из синтез-газа и диоксида углерода, при котором топливо сжигают в мембранной камере сгорания для переноса кислорода с получением потока дымовых газов, содержащего диоксид углерода и воду. Процесс риформинга разделен между комбинированным процессом риформинга и установкой риформинга с газовым подогревом для получения потока продукта. Поток дымовых газов используется для подачи тепла на первичную стадию парового риформинга метана в процессе комбинированного риформинга. Остаточный метан, образующийся на первичной стадии, подвергается химической реакции на вторичной стадии, имеющей мембранный реактор для переноса кислорода. Тепло, выделяемое на вторичной стадии, подается в реактор с газовым обогревом для поддержания его работы. Таким образом, вторая стадия процесса предполагает парциальное окисление метана с использованием кислородпроводящей мембраны в присутствии остаточного количества диоксида углерода (патент US 7427368; МПК C01B 3/24, C01B 32/50; 2008 год).

Однако на второй стадии при осуществлении парциального окисления метана возможна ситуация, нарушающая безопасность процесса за счет неконтролируемого повышения температуры в реакционной зоне, что может привести к выходу из строя мембраны и самого реактора.

Таким образом, перед авторами была поставлена задача разработать способ получения синтез-газа, обеспечивающий безопасность процесса за счет стабилизации температуры в реакционной зоне реактора парциального окисления с использованием постоянного ее контроля, наряду с этим с высокой селективностью по оксиду углерода (II).

Поставленная задача решена в предлагаемом способе получения синтез-газа путем парциального окисления метана с использованием кислородпроводящей мембраны в присутствии углекислого газа, в котором осуществляют постоянный контроль температуры реакционной зоны и в случае повышения температуры до ≥ 900°С в реакционную зону дополнительно вводят метан в количестве 11,8 – 25,0 об.% по отношению к объему первоначально подаваемого метана и углекислый газ в количестве 11,8 – 25,0 об.% по отношению к объему первоначально подаваемого метана, соответственно, а затем при понижении до температуры не менее, чем на 25°С, подачу смеси прекращают.

В настоящее время не известен способ получения синтез-газа, включающий постоянный контроль температуры реакционной зоны и в случае повышения температуры выше критической дополнительное введение в реакционную зону смеси углекислого газа и метана, а затем при понижении температуры не менее, чем на 25°С, прекращение подачи смеси.

Современный уровень техники характеризуется разработкой перспективной технологии производства синтез-газа, основанной на процессе парциального окисления метана (ПОМ) в реакторах с кислородпроводящими мембранами. При организации самого процесса ПОМ, важной фундаментальной проблемой является тепловая нестабильность процесса на кислородпроводящих мембранах, в особенности, при высоких значениях селективности по CO. Экзотермический характер окисления метана чистым кислородом может привести к значительным колебаниям температуры в реакционной зоне. При высоких скоростях конверсии метана, выделяемое тепло может создавать локализованные температурные флуктуации, которые инициируют процесс самопроизвольного сильного разогрева мембранного реактора сопровождаемого дезактивацией катализатора и разрушением мембраны. Этот процесс можно представить в виде квазицепной реакции, когда небольшое увеличение температуры приводит к увеличению проницаемости мембраны и увеличению кислородного потока. Соответственно при увеличении кислородного потока доля реакции полного окисления в общем балансе реакций становится больше. Это приводит к выделению дополнительного тепла и увеличению температуры, что опять вызывает дальнейшее увеличение кислородной проницаемости и потока кислорода. Для решения обозначенной проблемы авторами были проведены исследования, в результате которых было предложено использовать углекислый газ CO2 в качестве добавки в реакционную зону реактора, что позволят стабилизировать процесс путем снижения температуры до оптимальных значений. Взаимодействие углекислого газа CO2 с метаном генерирует синтез-газ, а вовлеченные реакции являются эндотермическими. Эта эндотермическая природа может помочь смягчить избыточное тепловыделение в зоне реакции, способствуя термической стабильности мембранного реактора. Для смягчения нежелательных эффектов резкого повышения температуры мембраны необходимо отрегулировать процесс выделения энергии таким образом, чтобы общий тепловой эффект был либо близок к нулю, либо слегка отрицателен. Одним из подходов к достижению этого является введение CO2 в качестве дополнительного реагента в зону реакции. Поскольку реакция конверсии углекислого газа

( ) поглощает тепло, этот процесс будет наиболее интенсивным в областях с более высокими температурами. В результате это будет способствовать равномерности температуры по всей зоне реакции, независимо от факторов, способствующих дестабилизации температуры. Однако добавление только углекислого газа значительно снижает селективность процесса (до ~87%). Это говорит о том, что большая часть углекислого газа остается непрореагировавшей. Кроме того, и тепловой эффект от добавления CO2 уменьшается с ростом температуры. Вероятнее всего, метан, поступающий в реактор, более предпочтительно участвует в экзотермической реакции окисления. В таком случае для более эффективного снижения выделения тепла эндотермической реакцией необходимо обеспечить количество метана, избыточное для реакции парциального окисления метана и предназначенное для риформинга углекислого газа. Авторами были установлены оптимальные условия проведения процесса парциального окисления. Было выявлено, что для обеспечения сохранения высокого уровня селективности по СО необходимо дополнительно подавать смесь углекислого газа и метана в определенных количествах. Так, при подаче в реакционную зону смеси, содержащей менее 11,8 об.% СО2 и менее 11,8 об.% метана, не наблюдается значительного снижения температуры, что может быть причиной опасной ситуации в реакционной зоне. При подаче в реакционную зону смеси, содержащей более 25,0 об.% СО2 и более 25,0 об.% метана, наблюдается значительное снижение температуры в реакционной зоне, однако значительно снижается селективность по СО.

) поглощает тепло, этот процесс будет наиболее интенсивным в областях с более высокими температурами. В результате это будет способствовать равномерности температуры по всей зоне реакции, независимо от факторов, способствующих дестабилизации температуры. Однако добавление только углекислого газа значительно снижает селективность процесса (до ~87%). Это говорит о том, что большая часть углекислого газа остается непрореагировавшей. Кроме того, и тепловой эффект от добавления CO2 уменьшается с ростом температуры. Вероятнее всего, метан, поступающий в реактор, более предпочтительно участвует в экзотермической реакции окисления. В таком случае для более эффективного снижения выделения тепла эндотермической реакцией необходимо обеспечить количество метана, избыточное для реакции парциального окисления метана и предназначенное для риформинга углекислого газа. Авторами были установлены оптимальные условия проведения процесса парциального окисления. Было выявлено, что для обеспечения сохранения высокого уровня селективности по СО необходимо дополнительно подавать смесь углекислого газа и метана в определенных количествах. Так, при подаче в реакционную зону смеси, содержащей менее 11,8 об.% СО2 и менее 11,8 об.% метана, не наблюдается значительного снижения температуры, что может быть причиной опасной ситуации в реакционной зоне. При подаче в реакционную зону смеси, содержащей более 25,0 об.% СО2 и более 25,0 об.% метана, наблюдается значительное снижение температуры в реакционной зоне, однако значительно снижается селективность по СО.

Предлагаемый способ получение синтез-газа может быть реализован следующим образом. В трубчатый реактор, снабженный нагревателем, расположенным на внешней поверхности реактора, и кислородпроводящей мембраной, расположенной внутри реактора, а также термопарой, расположенной в реакционной зоне, через верхний вход подают поток метана, омывающий мембрану, через нижний вход непосредственно в мембрану подают воздух. Реактор нагревают до рабочей температуры (850-900оС), обеспечивающей начало процесса парциального окисления метана, и фиксируют тепловую мощность внешнего нагревателя. Температуру реакционной зоны постоянно контролируют показаниями термопары. При достижении температуры реакционной зоны ≥ 900оС к первоначальному потоку метана добавляют 11,8 – 25,00 об.% метана и через дополнительный клапан вводят смесь углекислого газа в количестве 11,8 – 25,0 об.% по отношению к объему первоначально подаваемого метана, соответственно. Затем фиксируют изменение тепловой мощности нагревателя и ее выход на стабильный уровень, при этом наблюдается понижение температуры реакционной зоны не менее, чем на 25°С, после чего подачу смеси прекращают путем закрытия клапана. В дальнейшем ведут процесс при постоянном контроле температуры реакционной зоны, в случае необходимости снова осуществляют дополнительную подачу смеси.

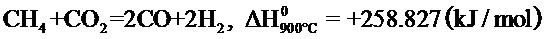

На фиг.1 изображена схема работы мембранного реактора парциального окисления метана с получением синтез-газа.

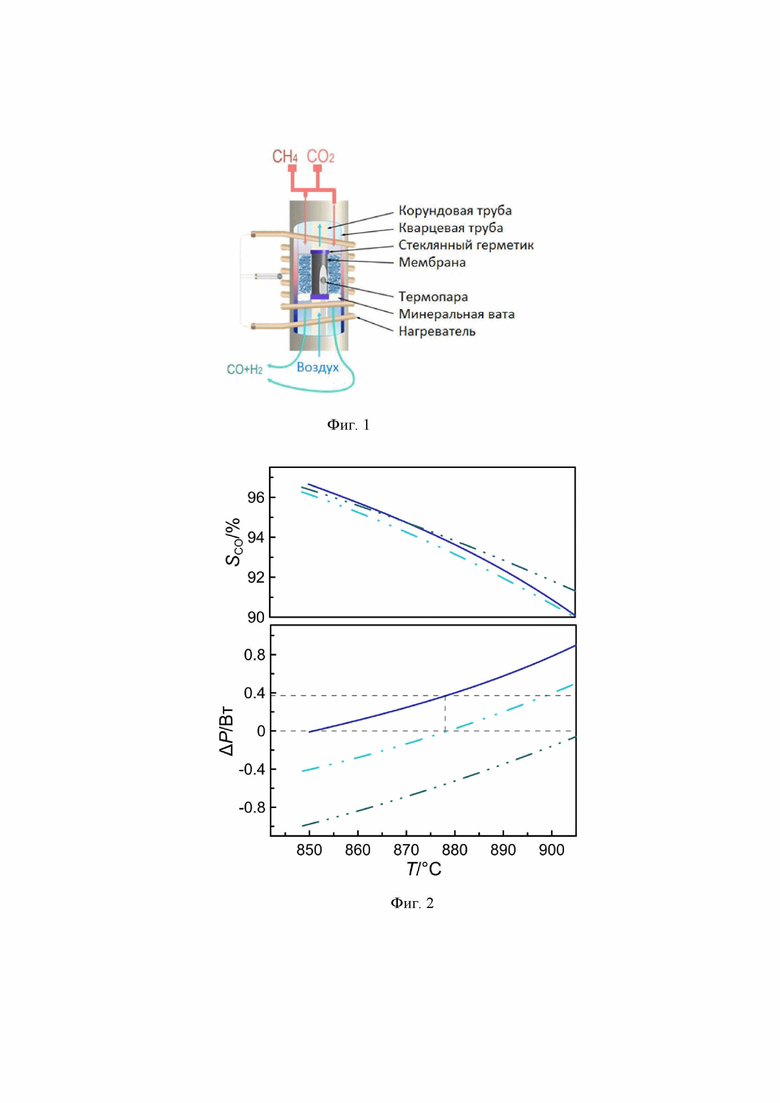

На фиг. 2 показаны зависимости тепловой мощности (а) и селективности по СО (б) от температуры в зоне реакции для различных составов омывающего потока. Сплошной линией представлены результаты для потока, содержащего только CH4; линией с двумя точками – для потока содержащего 11.8 об.% СO2 и 11.8 об.% дополнительного CH4; линией с тремя точками – для потока содержащего 25.0 об.% СO2 и 25.0 об.% дополнительного CH4. На фиг. 2 представлены расчетные изменения полной тепловой мощности, обозначенной как ΔP=P–Pref, где Pref представляет собой тепловую мощность, генерируемую при чистом потоке CH4 17 мл/мин при 850 °C, P – тепловая мощность реакционной зоны в зависимости от температуры и состава омывающего потока. Согласно анализу и расчетам, увеличение тепловой мощности зоны реакции на величину до ~0,80 Вт за счет нагрева может быть частично скомпенсировано введением в омывающий поток 11,8 об.% CO2 и 11,8 об.% дополнительного метана. При этом тепловая мощность реакционной зоны реакции может понизиться до ~0,4 Вт, что соответствует температуре ~877 °С реакционной зоны при подаче чистого потока метана 17 мл/мин. А селективность по CO будет соответствовать ~90 %. Для компенсации увеличения тепловой мощности зоны реакции на величину до ~0,80 Вт за счет нагрева необходимы более высокие концентрации CO2 и CH4. Ввод 25.0 об.% CO2 и 25.0 об.% CH4 позволит отрегулировать тепловую мощность зоны реакции до ΔP = 0, при этом селективность процесса будет достигать не менее ~93%.

Предлагаемый способ иллюстрируется следующими примерами конкретного исполнения.

Пример 1. Для проведения частичного окисления метана в реакторе была использована газонепроницаемая мембрана состава La0.5Sr0.5FeO3–δ (см. фиг 1). Мембрана была помещена внутрь кварцевой трубки, снабженной торцевыми фланцами. Мембрана герметизировалась между трубками из оксида алюминия с помощью высокотемпературного стекла. Постоянный поток воздуха 650 мл/мин подавался на внутреннюю (питающую) сторону мембраны с помощью воздушного насоса, в то время как поток метана подавались на внешнюю (омывающую) сторону и регулировались регуляторами расхода газа Bronkhorst. Для нагрева системы и поддержания требуемой температуры использовалась трубчатая электрическая печь, управляемая ПИД-регулятором Yokogawa UT-155. Измерения температуры проводились с помощью термопары типа S внутри мембраны и регистрировались цифровым мультиметром Keithley 2000. Выходящий из реактора газовый поток сначала пропускался через конденсатор для удаления паров воды, после чего его состав анализировался с помощью газового хроматографа Chromatec 5000.1. Процесс контролировался и управлялся с помощью персонального компьютера с использованием специально разработанного программного обеспечения.

Реактор был переведен в рабочий режим с помощью следующих шагов. Сначала трубчатая мембрана была загерметизирована при 950 °C (температура квазиплавления стеклянного герметика). Затем реакционная зона была охлаждена до 850 °C. Затем в реакторе достигался омывающий поток метана CH4 равный 17 мл/мин, при котором была достигнута максимальная производительность процесса POM (селективность по CO ~95%, конверсия метана ~99%) и не происходил процесс осаждения углерода. Далее при показании термопары 900оС через дополнительный клапан был введен поток смеси углекислого газа и метана в количестве 11,8 об.% и 11,8 об.% по отношению к объему первоначально подаваемого метана, омывающий внешнюю поверхность мембраны, подача смеси продолжалась до выхода тепловой мощности нагревателя на стабильный уровень, после чего подача смеси прекращалась путем закрытия клапана. По данным анализа и расчета тепловая мощность нагревателя достигала значения, соответствующего температуре реакционной зоны ~877 °С, селективность по СО - ~90 %, конверсия метана - ~99%.

Пример 2. Условия проведения процесса соответствовали примеру 1, однако при показании термопары 900оС через дополнительный клапан был введен поток смеси углекислого газа и метана в количестве 25 об.% и 25 об.% по отношению к объему первоначально подаваемого метана, подача смеси продолжалась до выхода тепловой мощности нагревателя на стабильный уровень после чего подача смеси прекращалась путем закрытия клапана. По данным анализа и расчета тепловая мощность нагревателя достигала значения, соответствующего температуре реакционной зоны ~850 °С, селективность по СО - ~93 %, конверсия метана - ~99%.

Таким образом, авторами предлагается способ получения синтез-газа, обеспечивающий безопасность процесса за счет стабилизации температуры в реакционной зоне реактора парциального окисления с использованием постоянного ее контроля, наряду с этим с высокой селективностью по оксиду углерода (II).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2548410C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574254C1 |

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА С ПОМОЩЬЮ ИОНОПРОВОДЯЩИХ МЕМБРАН | 1998 |

|

RU2144494C1 |

| СИСТЕМА И СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В РЕАКТОРЕ НА ОСНОВЕ КИСЛОРОДПРОВОДЯЩИХ МЕМБРАН | 2014 |

|

RU2661581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2527281C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2533731C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2013 |

|

RU2547845C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2013 |

|

RU2556941C2 |

Изобретение относится к способу получения синтез-газа путем частичного парциального окисления метана с использованием кислородпроводящей мембраны в присутствии углекислого газа, в котором осуществляют постоянный контроль температуры реакционной зоны и в случае повышения температуры до ≥900°С в реакционную зону дополнительно вводят метан в количестве 11,8-25,0 об.% по отношению к объему первоначально подаваемого метана и углекислый газ в количестве 11,8-25,0 об.% по отношению к объему первоначально подаваемого метана соответственно, а затем при понижении до температуры не менее чем на 25°С подачу смеси прекращают. Технический результат - безопасность процесса за счет стабилизации температуры в реакционной зоне реактора парциального окисления с использованием постоянного ее контроля, наряду с этим с высокой селективностью по оксиду углерода (II). 2 ил., 2 пр.

Способ получения синтез-газа путем частичного парциального окисления метана с использованием кислородпроводящей мембраны в присутствии углекислого газа, отличающийся тем, что осуществляют постоянный контроль температуры реакционной зоны и в случае повышения температуры до ≥900°С в реакционную зону дополнительно вводят метан в количестве 11,8-25,0 об.% по отношению к объему первоначально подаваемого метана и углекислый газ в количестве 11,8-25,0 об.% по отношению к объему первоначально подаваемого метана соответственно, а затем при понижении до температуры не менее чем на 25°С подачу смеси прекращают.

| US 7427368 B2, 23.09.2008 | |||

| СИСТЕМА И СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В РЕАКТОРЕ НА ОСНОВЕ КИСЛОРОДПРОВОДЯЩИХ МЕМБРАН | 2014 |

|

RU2661581C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2417158C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2023 |

|

RU2814309C1 |

| WO 2014111310 A1, 24.07.2014. | |||

Авторы

Даты

2025-04-30—Публикация

2024-12-17—Подача