Изобретение относится к области упрочняющей поверхностной обработки изделий из металлов или их сплавов с нанесением покрытий и может быть использовано в машиностроении при упрочнении рабочих поверхностей деталей для повышения их долговечности, коррозионной стойкости, сопротивления усталости и износу, улучшения фрикционных свойств.

Известно устройство, предназначенное для реализации способа упрочняющей обработки поверхности цилиндрической детали, включающего циклическое механическое воздействие вибронакатыванием и электролитическое осаждение покрытия на поверхность детали при ее вращении, содержащее вибрирующие и натирающие элементы (см. RU 2418105 C1, МПК C25D 5/22, опубл. 10.05.2011 [1]).

К недостатку известного устройства можно отнести разделение при его применении стадий механического воздействия и электролитического осаждения в результате использования различных функциональных элементов, вследствие чего время технологического процесса возрастает, что снижает его производительность. Кроме этого, использование вибрирующих элементов ограничивает спектр деталей, для которых применим данный способ (в частности, исключает детали со сложной пространственной конфигурацией, тонкостенные детали).

Использование комбинированной поверхностной обработки изделий существенно повышает производительность их изготовления, качество обрабатываемой поверхности и долговечность при эксплуатации. Одним из направлений комбинированной поверхностной обработки является совмещение технологических операций нанесения защитного покрытия на поверхность изделия и пластической деформации его поверхностного слоя.

Известно устройство, предназначенное для реализации способа комбинированной обработки поверхности детали, включающего одновременное поверхностное пластическое деформирование поверхности детали и нанесение на нее электролитического покрытия, содержащее деформирующий элемент в форме шара, выполненный с возможностью подачи технологической жидкости под давлением (см. RU 2345876 С2, МПК C25D 5/22, опубл. 10.02.2009 [2]).

Также известно устройство, предназначенное для реализации способа комбинированной обработки поверхности детали, включающего точение и следующее за ним пластическое деформирование поверхности детали накатыванием, которые совмещают с нанесением химического или электрохимического покрытия, содержащие деформирующий элемент в форме шара (см. RU 2355826 С2, МПК C25D 5/22, опубл. 20.05.2009 [3]).

Общий недостаток известных из [2] и [3] устройств состоит в том, что с их помощью осуществляют пластическую деформацию механическим воздействием, что ограничивает область применения данных устройств. Кроме этого, в качестве основного функционального элемента в данных устройствах предусмотрена деталь вращения (шар), что снижает производительность технологического процесса ввиду малой площади контакта (практически точечной, для обеспечения необходимого уровня давления на обрабатываемую деталь).

В целом существенными недостатками востребованных устройств для реализации механических способов пластической деформации являются либо ограниченность глубины поверхностного слоя, в котором формируются остаточные сжимающие напряжения, и высокая шероховатость поверхности (см., например, ShotPeening Applications, 9th edition, Metal Improvement Company, Paramus, NJ, 2005), либо невозможность обработки деталей сложной пространственной конфигурации (см., например, Александров И.М., Миляев К.Е., Семенов С.В. «Анализ возможности применения низкопластичного выглаживания для повышения надежности лопаток ГТД», Вестник ПНИПУ, Аэрокосмическая техника. №53, 2018, стр. 86-96).

Техническая проблема, решаемая заявленным изобретением, состоит в создании устройства для комбинированной обработки поверхностей изделий из металлов или их сплавов, обеспечивающего повышение производительности их изготовления при одновременном расширении спектра обрабатываемых изделий, включая небольшие изделия, изделия малой толщины и/или со сложным профилем поверхности.

При этом достигается технический результат, заключающийся в повышении технологичности и качества обработки поверхности изделий в результате обеспечения точности позиционирования изделий любой конфигурации при их обработке, а также увеличения глубины поверхностного слоя, в котором формируются остаточные сжимающие напряжения.

Техническая проблема решается, а указанный технический результат достигается в результате создания устройства для комбинированной обработки поверхности изделия из металла или его сплава, содержащего:

- резервуар, предназначенный для заполнения его технологической жидкостью, одним из компонентов которой является вещество, подлежащее осаждению на поверхность изделия, с возможностью ее циркуляции,

- по меньшей мере, одно средство для перемещения изделия, погруженного в резервуар, заполненный технологической жидкостью, по меньшей мере, по двум ортогональным координатам в горизонтальной плоскости,

- источник лазерного излучения с параметрами пучка лазерного излучения, обеспечивающими формирование сжимающих напряжений в поверхностном слое изделия и одновременно вызывающими термическую диссоциацию компонентов технологической жидкости.

В одном из частных вариантов выполнения упомянутый источник лазерного излучения включает в себя лазерный генератор, предназначенный для формирования пучка лазерного излучения, и блок фокусировки, содержащий объектив, предназначенный для фокусирования пучка лазерного излучения на поверхность изделия, погруженного в резервуар, заполненный технологической жидкостью, выполненный с возможностью автоматического регулирования расстояния от фокальной плоскости объектива до обрабатываемой зоны поверхности изделия.

В другом частном варианте выполнения устройство снабжено вспомогательным источником лазерного излучения малой мощности в совокупности с приемником его отраженного излучения, работающими в режиме «лазерного дальномера».

В еще одном частном варианте выполнения упомянутый лазерный генератор выполнен с возможностью генерировать непрерывное или импульсно-периодическое излучение.

В еще одном частном варианте выполнения упомянутые вспомогательный источник лазерного излучения и приемник его отраженного излучения включены в состав упомянутого блока фокусировки для осуществления обратной связи в его системе управления для поддержания заданного размера пятна сфокусированного пучка лазерного излучения в обрабатываемой зоне поверхности.

В еще одном частном варианте выполнения устройство снабжено системой для электролитического осаждения компонентов технологической жидкости, включающей в себя два электрода и регулируемый источник постоянного тока, к которому они подключены с возможностью коммутации, при этом один из электродов установлен с возможностью постоянного контакта с изделием, а другой выполнен в виде диска с центральным отверстием, ось симметрии которого совмещена с оптической осью упомянутого объектива, а размер обеспечивает свободный проход сфокусированного пучка лазерного излучения на поверхность изделия.

Настоящее изобретение проиллюстрировано чертежами, на которых одинаковые или сходные элементы обозначены одними и теми же ссылочными позициями.

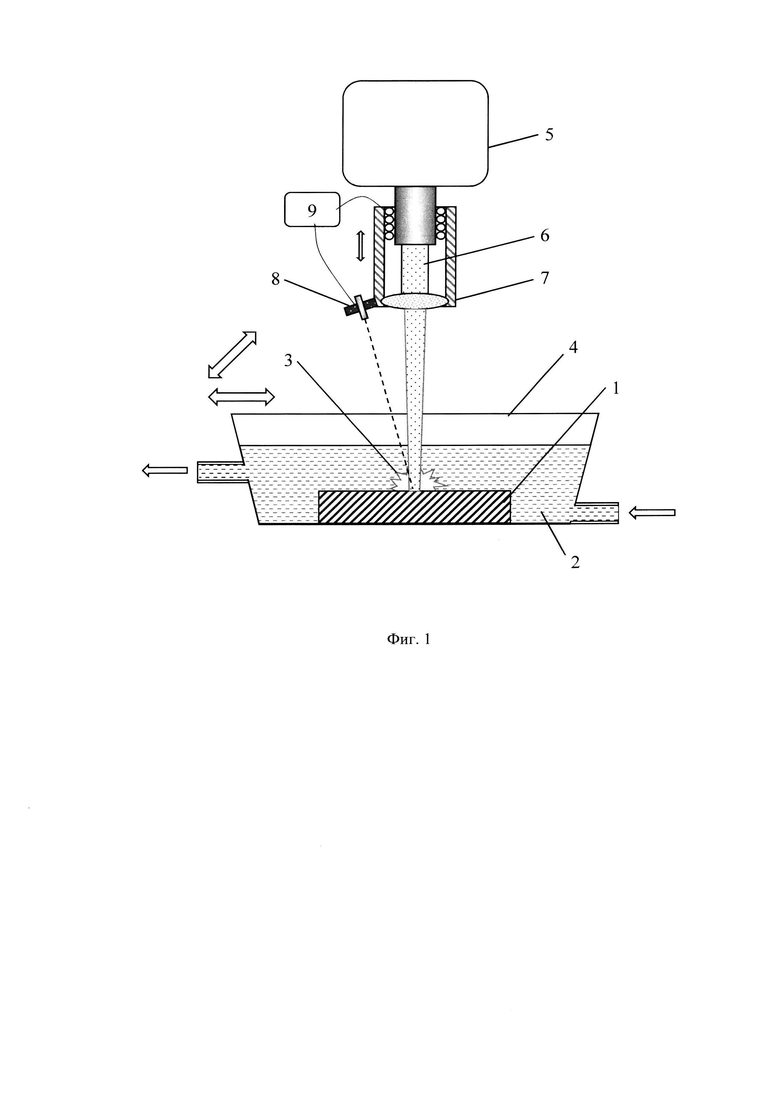

На фиг. 1 показана условная схема устройства, иллюстрирующая его реализацию в режиме химического осаждения защитного покрытия.

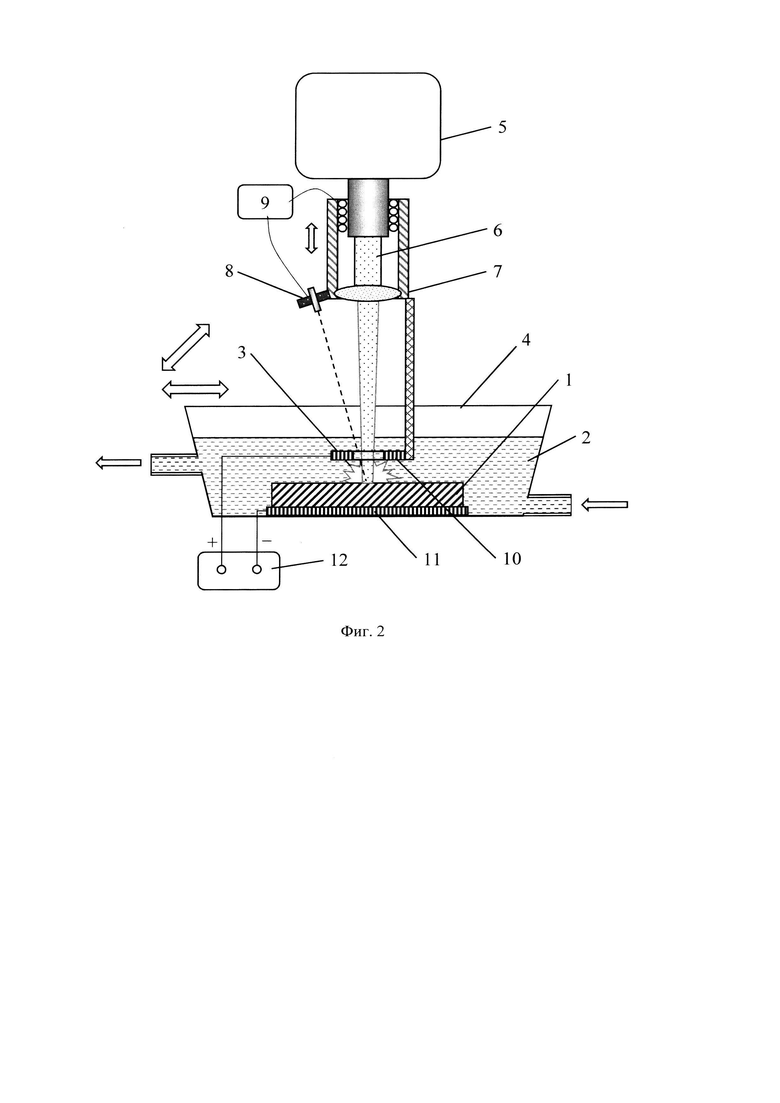

На фиг. 2 показана условная схема устройства, иллюстрирующая его реализацию в режиме электролитического осаждения защитного покрытия.

Основным функциональным элементом заявленного устройства, показанного на фиг. 1, является источник мощного лазерного излучения, с помощью которого методом лазерного ударного воздействия (см. Бакулин И.А., Каковкина Н.Г., Кузнецов С.И. и др. «Структура и остаточные напряжения в сплаве АМгб после лазерного ударного воздействия», «Материаловедение», 2020, №4, стр. 15-21) посредством генерации коротких импульсов (в диапазоне 10-100 нс) с плотностью мощности лазерного излучения на уровне нескольких ГВт/см2 осуществляют пластическую деформацию поверхностного слоя изделия 1 под слоем технологической жидкости 2, демпфирующей разлет образующейся плазмы 3.

Устройство, кроме этого, содержит резервуар 4, предназначенный для заполнения его технологической жидкостью 2, одним из компонентов которой является вещество, подлежащее осаждению на поверхность изделия 1, выполненный в совокупности с системой ее циркуляции (условно не показана), и, по меньшей мере, одно средство для перемещения изделия 1, погруженного в резервуар 4, заполненный технологической жидкостью 2, по меньшей мере, по двум ортогональным координатам в горизонтальной плоскости (условно не показано).

Может(гут) быть предусмотрено(ы) как средство(а) для перемещения резервуара 4 с изделием 1, так и средство(а) изменения положения изделия 1 во внутреннем объеме резервуара 4 (либо использованы оба решения одновременно). В частном варианте выполнения может быть обеспечено вращение изделия 1.

Концентрацию компонентов технологической жидкости 2, а также толщину слоя, покрывающего изделие 1, подбирают таким образом, чтобы возможное поглощение лазерного излучения на рабочей длине волны было относительно небольшим и не являлось препятствием для лазерного ударного воздействия.

В частном варианте выполнения, показанном на фиг. 1, источник мощного лазерного излучения включает в себя лазерный генератор 5, предназначенный для формирования пучка лазерного излучения 6, и блок фокусировки (основным функциональным элементом которого является объектив 7, например, представляющий собой положительную линзу), предназначенный для фокусирования пучка лазерного излучения 6 на поверхность изделия 1, погруженного в резервуар 4, заполненный технологической жидкостью 2 (с целью обеспечения необходимой плотности мощности лазерного излучения). Блок фокусировки выполнен с возможностью автоматического регулирования расстояния от фокальной плоскости объектива 7 до обрабатываемой зоны поверхности изделия 1, например, посредством его перемещения вращательно-резьбовым механизмом.

Для реализации возможности обработки изделий со сложным профилем поверхности заявленное устройство снабжено источником лазерного излучения малой мощности (условно не показан) в совокупности с приемником его отраженного излучения 8, работающими в режиме «лазерного дальномера». В частном варианте выполнения эти функциональные элементы включены в состав блока фокусировки для осуществления обратной связи в его системе управления (основным функциональным элементом которой является блок регулировки 9) для поддержания заданного размера пятна сфокусированного пучка лазерного излучения 6 в обрабатываемой зоне поверхности изделия 1.

Заявленное устройство используют следующим образом.

Изделие 1, поверхность которой подлежит обработке, погружают в резервуар 4 с циркулирующей технологической жидкостью 2. Обработку поверхности изделия 2 осуществляют посредством ее сканирования пучком лазерного излучения 6. Сканирование возможно как в режиме перекрытия зон ударного лазерного воздействия, так и в режиме соприкосновения их границ.

В результате лазерного ударного воздействия в поверхностном слое изделия 1 возрастает плотность дислокаций (с возможной глубиной более 1 мм) и, соответственно, формируется зона сжимающих напряжений. Кроме этого, в процессе поглощения падающего лазерного излучения на поверхности изделия 1 образуется локальная область высокотемпературной плазмы 3, воздействие которой приводит к термической диссоциации компонентов вовлеченной массы технологической жидкости 2. В результате на обрабатываемой поверхности изделия 1 осаждаются частицы вещества, входящего в состав технологической жидкости 2.

Таким образом, одновременно с возникновением пластической деформации в поверхностном слое изделия 1 на его поверхности формируется защитный слой вещества (как правило, металла), целенаправленно выбранного для осаждения применением соответствующей технологической жидкости 2, а также осуществляется легирование тонкого поверхностного слоя изделия 1 путем образования твердого раствора либо интерметаллидов, либо того и другого одновременно.

Режим обработки может быть, как однократным в виде параллельных треков, так и многократным с изменением направления треков при повторной обработке, например, на 90 градусов.

Устройство для комбинированной обработки поверхности изделия из металла или его сплава, показанное на фиг. 2, включает все функциональные элементы, описанные выше, и дополнительно снабжено системой для электролитического осаждения компонентов технологической жидкости.

Эта система включает в себя два электрода, анод 10 и катод 11, и регулируемый источник постоянного тока 12, к которому они подключены с возможностью коммутации. Катод 11 выполнен в виде диска (шайбы) с центральным отверстием, ось симметрии которого совмещена с оптической осью объектива 7. Размер отверстия обеспечивает свободный проход сфокусированного пучка лазерного излучения на поверхность изделия 1.

Анод 10 и катод 11 в процессе обработки погружены в резервуар 4, заполненный технологической жидкостью 3. Катод 11 находится в постоянном контакте с поверхностью изделия 1, а анод 10 расположен от нее на некотором расстоянии и, будучи жестко связанным с объективом 7, совершает вместе с ним все перемещения, необходимые для поддержания заданного расстояния от фокальной плоскости объектива 7 до обрабатываемой зоны поверхности изделия 1.

Подача на систему напряжения одновременно с лазерной обработкой приводит к повышению интенсивности осаждения на обрабатываемую поверхность металлосодержащего компонента технологической жидкости. Регулируя величину тока и время обработки, можно получать защитное покрытие необходимой толщины.

Доступны следующие режимы комбинированной обработки поверхностей изделий с применением схемы устройства в соответствии с настоящим изобретением:

- лазерная ударная обработка с одновременным термохимическим осаждением защитного покрытия;

- лазерная ударная обработка с одновременным электролитическим осаждением защитного покрытия;

- предварительное электролитическое осаждение защитного покрытия и последующая лазерная ударная обработка (с возможностью повторного электролитического осаждения);

- предварительное электролитическое осаждение защитного покрытия, его термическая обработка с плавлением и последующая лазерная ударная обработка.

Кроме этого, возможна предварительная очистка поверхности изделия (в рамках подготовительной операции) с помощью расфокусированного пучка непрерывного или импульсно-периодического лазерного излучения.

Ниже приведены примеры комбинированной обработки поверхностей изделий.

Пример 1. Обработка образца из алюминиевого сплава АМг6 методом лазерного ударного воздействия под слоем технологической жидкости твердотельным YAG:Nd-лазером LSP 2500 (длина волны λ=0,532 мкм; длительность импульса τ=10 нс; энергия в импульсе Е=0,34 Дж). Плотность потока энергии достигала 1,1 ГВт/см2, а коэффициент перекрытия зон лазерного ударного воздействия составлял 0,5-0,65. Было установлено, что максимальная средняя величина наведенных остаточных сжимающих напряжений превышает 120 МПа, а глубина их проникновения составляет порядка 1500 мкм (см. Бакулин И.А., Кузнецов С.И., Панин А.С, Тарасова Е.Ю. «Лазерная ударная обработка сплава АМг6 без защитного покрытия», «Физика и химия обработки материалов», 2021, №1, стр. 31-39). При обработке образца под слоем технологической жидкости на основе 5% раствора медного купороса (CuSO4⋅5H2O) фиксировалось осаждение на его поверхности тонкого слоя меди (около 1 мкм). Толщина слоя технологической жидкости составляла 60 мм.

Пример 2. При обработке образца из стали 12Х18Н10Т с использованием приведенных выше оборудования и методики на поверхности образца также осаждается тонкий слой меди, причем только в зоне лазерного ударного воздействия.

Пример 3. Обработка образца из алюминиевого сплава АМг6 методом лазерного ударного воздействия под слоем технологической жидкости (на основе 5% раствора CuSO4⋅5H2O) твердотельным YAG:Nd-лазером LSP 2500 (длина волны λ=0,532 мкм; длительность импульса τ=10 нс; энергия в импульсе Е=0,34 Дж) в режиме электролитического осаждения. Напряжение на электродной системе (катод был выполнен в виде диска из меди) составляло U=30 В, сила тока I=1,7 А, время обработки 10 мин. На поверхности образца в зоне лазерного ударного воздействия формировался слой меди толщиной до 10 мкм. Слой наблюдался визуально и диагностировался методом рентгенофазового анализа. При этом шероховатость поверхности оставалась практически неизменной. Повторная обработка позволяла увеличивать толщину слоя.

Пример 4. Обработка образца из алюминиевого сплава АМг6 методом лазерного ударного воздействия под слоем технологической жидкости твердотельным YAG:Nd-лазером LSP 2500 (длина волны λ=1,06 мкм; длительность импульса τ=10 нс; энергия в импульсе Е=0,55 Дж). Плотность мощности на поверхности образца варьировалась в пределах 1,3-5,8 ГВт/см2 изменением диаметра пучка лазерного излучения. Обработка проводилась под слоем технологической жидкости толщиной 2 мм при пошаговом смещении с перекрытием зон лазерного ударного воздействия в 30-50% диаметра пучка лазерного излучения. Измеренное значение остаточных сжимающих напряжений в поверхностном слое достигало порядка 100 МПа на глубине до 1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| Устройство для лазерной ударной обработки металлической детали | 2024 |

|

RU2838926C1 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| СПОСОБ ЛАЗЕРНОГО ПАРОТЕРМИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2652327C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ МИКРОСТРУКТУРИРОВАННОГО КАРБИДА ТИТАНА НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ТИТАНА ИЛИ ТИТАНОВОГО СПЛАВА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2015 |

|

RU2603751C1 |

| СПОСОБ СОЗДАНИЯ НАНОПОРИСТЫХ МАТЕРИАЛОВ СО СКВОЗНЫМИ ПОРАМИ | 2010 |

|

RU2442840C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПЬЕЗОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413337C2 |

| СПОСОБ ЛОКАЛЬНОЙ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ДИЭЛЕКТРИКА | 2022 |

|

RU2790573C1 |

| Способ лазерной маркировки поверхности изделия из алюминия или его сплава с оксидным внешним слоем | 2015 |

|

RU2615381C1 |

Изобретение относится к области упрочняющей поверхностной обработки изделий из металлов или их сплавов с нанесением многослойных покрытий и может быть использовано в машиностроении при упрочнении рабочих поверхностей деталей для повышения их долговечности, коррозионной стойкости, сопротивления усталости и износу, улучшения фрикционных свойств. Устройство содержит резервуар, предназначенный для заполнения его технологической жидкостью, одним из компонентов которой является вещество, подлежащее осаждению на поверхность изделия, с возможностью ее циркуляции, по меньшей мере одно средство для перемещения изделия, погруженного в резервуар, заполненный технологической жидкостью, по меньшей мере по двум ортогональным координатам в горизонтальной плоскости, и источник лазерного излучения, выполненный с возможностью ударного импульсного воздействия на поверхность изделия под слоем технологической жидкости. Изобретение обеспечивает повышение технологичности и качества обработки поверхности изделий в результате обеспечения точности позиционирования изделий любой конфигурации при их обработке, а также увеличения толщины поверхностного слоя, в котором формируются сжимающие напряжения. 5 з.п. ф-лы, 2 ил., 4 пр.

1. Устройство для комбинированной обработки поверхности изделия из металла или его сплава, содержащее резервуар, предназначенный для заполнения его технологической жидкостью, одним из компонентов которой является вещество, подлежащее осаждению на поверхность изделия, с возможностью ее циркуляции, по меньшей мере одно средство для перемещения изделия, погруженного в резервуар, заполненный технологической жидкостью, по меньшей мере по двум ортогональным координатам в горизонтальной плоскости, и источник лазерного излучения, выполненный с возможностью ударного импульсного воздействия на поверхность изделия под слоем технологической жидкости.

2. Устройство по п. 1, характеризующееся тем, что упомянутый источник лазерного излучения включает в себя лазерный генератор, предназначенный для формирования пучка лазерного излучения, и блок фокусировки, содержащий объектив, предназначенный для фокусирования пучка лазерного излучения на поверхность изделия, погруженного в резервуар, заполненный технологической жидкостью, выполненный с возможностью автоматического регулирования расстояния от его фокальной плоскости до обрабатываемой зоны поверхности изделия.

3. Устройство по п. 1 или 2, характеризующееся тем, что оно снабжено вспомогательным источником лазерного излучения в совокупности с приемником его отраженного излучения, работающими в режиме «лазерного дальномера».

4. Устройство по п. 2, характеризующееся тем, что упомянутый лазерный генератор выполнен с возможностью генерировать непрерывное или импульсно-периодическое лазерное излучение.

5. Устройство по п. 3, характеризующееся тем, что упомянутые вспомогательный источник лазерного излучения и приемник его отраженного излучения включены в состав упомянутого блока фокусировки для осуществления обратной связи в его системе управления для поддержания заданного размера пятна сфокусированного пучка лазерного излучения в обрабатываемой зоне поверхности изделия.

6. Устройство по п. 2, характеризующееся тем, что оно снабжено системой для электролитического осаждения компонентов технологической жидкости, включающей в себя два электрода и регулируемый источник постоянного тока, к которому они подключены с возможностью коммутации, при этом один из электродов установлен с возможностью постоянного контакта с изделием, а другой выполнен в виде диска с центральным отверстием, ось симметрии которого совмещена с оптической осью упомянутого объектива, а размер обеспечивает свободный проход сфокусированного пучка лазерного излучения на поверхность изделия.

| US 2020071834 А1, 05.03.2020 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОМБИНИРОВАННЫМ НАКАТЫВАНИЕМ | 2007 |

|

RU2345876C2 |

| CN 111850541 A, 30.10.2020 | |||

| CN 112176383 В, 11.01.2022 | |||

| CN 107723761 А, 23.02.2018. | |||

Авторы

Даты

2023-05-24—Публикация

2022-06-22—Подача