Изобретение относится к способам формирования износостойких покрытий из карбида титана на поверхности изделий из титана или его сплавов и может быть использовано для формирования покрытий на деталях и инструментах, работающих в условиях интенсивного износа, агрессивных сред и высоких температур.

Способ может быть применен для обработки рабочей кромки режущего инструмента (сверла, резцы, фрезы, пилы), модификации рабочих поверхностей инструмента, испытывающего значительные ударные нагрузки (планетарные мельницы, дробящие инструментальные приспособления), модификации контактной поверхности пар трения (игольчатые опоры центрифуг, ролики подшипников, опоры роликов подшипников). Применение способа увеличит эксплуатационный ресурс рабочих элементов и в значительной степени повысит срок службы использующих их механизмов в целом. Получаемые структурированные покрытия из карбида титана, благодаря уникальному рельефу и химической инертности, могут быть использованы в медицинских системах искусственного кровообращения (внутренняя поверхность желудочков сердца, нагруженные узлы циркуляционных насосов, элементы, вступающие в прямой контакт с кровью).

Известен способ нанесения многослойного износостойкого покрытия на изделия из железных и титановых сплавов, включающий подготовку поверхности изделия, на которую последовательно наносят слой титана, промежуточный слой оксида титана и слой нитрида или карбида титана. Нанесение слоев происходит ионно-вакуумным напылением в едином замкнутом цикле с объемным нагревом изделия до температуры 400-500°С (см. патент РФ №2106429, МПК С23С 30/00, С23С 14/06, опубл.: 10.03.1998). Титан, наносимый в качестве первого слоя покрытия, обладает высокой коррозионной и химической стойкостью. Промежуточный слой оксида титана еще в большей степени повышает коррозионную и химическую стойкость и предотвращает доступ кислорода и углекислоты к защищаемому металлу. Нитрид или карбид титана существенно повышает эрозионную, в том числе и кавитационную, стойкость защищаемого изделия.

Недостатки этого способа нанесения покрытий заключаются в сложности процедуры его реализации и невозможности получения покрытия значительной толщины и площади из-за ограниченного объема вакуумной камеры.

Известен способ формирования карбида титана на поверхности титанового изделия, который заключается в размещении изделия, подключенного к отрицательному полюсу источника тока, в ванне под слоем водородсодержащей жидкости (см. патент РФ №2424352, МПК С23С 14/06, С23С 14/24, опубл.: 20.07.2011). В жидкость погружают торец анода из углеродсодержащего материала, размещая его с зазором относительно обрабатываемой поверхности. Затем осуществляют формирование плазменного канала в упомянутом зазоре с образованием водородной плазмы в локальном объеме на участке контакта поверхности изделия и плазменного канала. В результате происходит образование карбида титана на поверхности изделия при термохимическом взаимодействии атомов углерода из материала анода, эродирующего под действием ионизации в плазме, с атомами титана из материала изделия.

Недостатком способа является разрушение материала графитового электрода в процессе работы и, как следствие, загрязнение электролита продуктами, не вступившими в реакцию с титаном. Это приводит к изменению параметров возникновения плазмы и нарушению чистоты протекания реакции. Также возможно появление участков свободного углерода в графитной форме, что приводит к снижению качества полученной поверхности, и, соответственно, снижает эксплуатационные характеристики изделия.

Известен также способ, включающий электровзрывное науглероживание поверхности сплава на основе титана путем электрического взрыва углеграфитовых волокон с формированием импульсной плазменной струи, оплавления ею поверхности сплава при поглощаемой плотности мощности 4,5-6,5 ГВт/м2 и введения в расплав частиц углеграфитовых волокон, последующую самозакалку расплава путем отвода тепла в объем титанового сплава и импульсно-периодическое воздействие на науглероженную поверхность сильноточным электронным пучком при поглощаемой плотности энергии 40-60 Дж/см2, длительности импульсов 150-200 мкс и количестве импульсов 10-30 (см. патент РФ №2470090, МПК С23С 14/32, С23С 14/30, С23С 8/20, опубл.: 20.12.2012).

Недостатки этого решения - многостадийность обработки, что ограничивает применение способа; наличие продуктов взрывного распада углеволокна в объеме получаемого покрытия, что негативно влияет на однородность покрытия.

Известен способ упрочнения металлических поверхностей, в котором формирование карбида металла происходит при локальном плавлении поверхности высокоэнергетическим лазерным пучком в вакууме или атмосфере инертного газа в присутствии углерода (см. патент US №4698237, МПК B05D 3/06, опубл.: 06.10.1987 (прототип)). Предварительно на обрабатываемую поверхность наносят слой коллоидной дисперсии графита. При воздействии излучения непрерывного CO2-лазера мощностью 1,2-1,8 кВт с диаметром пятна фокусировки лазерного пучка 0,4-3 мм расплавленный титан реагирует с углеродом, образуя карбидный слой.

Недостатки данного способа: необходимость применения лазерного излучения высокой средней мощности для оплавления поверхности обрабатываемого титана, что ограничивает применение этого способа при высокоточной обработке; качество углеродосодержащего состава и равномерность его нанесения напрямую определяют объемную и поверхностную однородность получаемого покрытия.

Техническим результатом заявляемого изобретения является прямое формирование микроструктурированного покрытия из карбида титана высокой фазовой однородности. Высокая твердость и устойчивость к агрессивным средам карбида титана определяет увеличения износостойкости и коррозионной стойкости обработанной поверхности. Образующаяся в процессе формирования микроструктура покрытия увеличивает его износостойкость за счет барьерного упрочнения.

Технический результат достигается тем, что в способе получения покрытия из микроструктурированного карбида титана на поверхности изделия из титана или титанового сплава с использованием лазерного излучения упомянутое изделие помещают в реакционную среду, в качестве которой используют предельный углеводород, и обрабатывают поверхность упомянутого изделия фемтосекундным лазерным излучением в ближней инфракрасной области спектра с импульсной плотностью мощности 1017 Вт/м2 и десятипроцентным перекрытием областей лазерного воздействия.

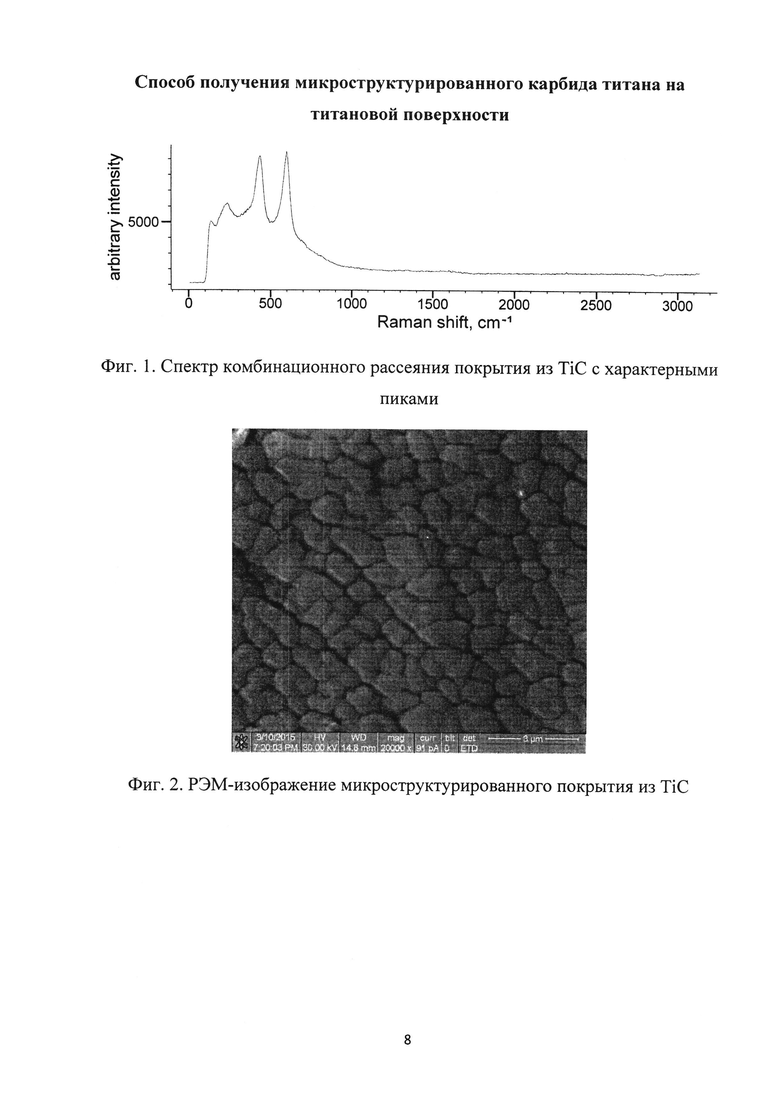

На фиг. 1 приведен спектр комбинационного рассеяния покрытия, полученного с применением изобретения, с характерными пиками, подтверждающими его состав (TiC). На фиг. 2 приведено изображение микроструктурированного покрытия из TiC, полученное при помощи растрового электронного микроскопа.

Способ реализован следующим образом. Титановый образец помещают в реакционную среду, в качестве которой используют предельный углеводород Н-гексан ХЧ. На поверхность образца воздействуют фемтосекундным лазерным излучением с длиной волны 800 нм. Данная длина волны соответствует спектральной полосе прозрачности гексана. В результате лазерное излучение достигает поверхности титана практически без потерь на взаимодействие с объемом реакционного вещества. Воздействие осуществляют импульсами лазерного изучения с длительностью 50 фс с частотой повторения импульсов 1 кГц. Средняя мощность лазерного воздействия - 0,4 Вт. Лазерное излучение фокусируют в пятно диаметром 100 мкм. При таких условиях обеспечивается импульсная плотность мощности воздействия порядка 1017 Вт/м2. Для обеспечения формирования сплошного покрытия на всей поверхности образца обработку производят движущимся лазерным пучком с десятипроцентным перекрытием областей лазерного воздействия.

В области воздействия сфокусированного фемтосекундного лазерного излучения происходит распад гексана на углерод, водород и низшие члены гомологического ряда алканов и насыщение свободным углеродом поверхностного слоя титана, где происходит химическая реакция с образованием карбида титана. В результате формируется покрытие из карбида титана с высокой химической и фазовой однородностью, имеющее высокую адгезию к основному материалу. Наиболее часто встречающейся паразитной примесью в карбиде титана является углерод в форме графита, наличие которого ведет к снижению эксплуатационных характеристик покрытия. Отсутствие этой примеси в покрытии, полученном с применением изобретения, подтверждается спектрограммой комбинационного рассеяния (см. фиг. 1).

Высокая локальность воздействия и чрезвычайно короткая длительность импульса лазерного излучения обеспечивают высокую точность обработки. Лазерно-индуцированная химическая реакция формирования карбида титана протекает строго в области воздействия лазерного излучения и не происходит глубокого термического воздействия на основной материал обрабатываемой детали. Это особенно важно при таких высокоточных работах, как упрочнение нагруженных поверхностей игольчатых опор центрифуг, деталей микромашин и высокоточных механизмов или формирования износостойких гемосовместимых покрытий систем искусственного кровообращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ МИКРОСТРУКТУРИРОВАННОГО СЛОЯ НИТРИДА ТИТАНА | 2013 |

|

RU2522919C1 |

| Способ получения многослойной модифицированной поверхности титана | 2017 |

|

RU2686973C1 |

| Способ получения титановых микросфер узкого гранулометрического состава с содержанием карбида титана | 2017 |

|

RU2688001C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА | 2009 |

|

RU2424352C2 |

| Способ модифицирования поверхности твердого титанового сплава | 2022 |

|

RU2792538C1 |

| Способ легирования поверхности изделий из титана или сплавов на его основе с формированием боридных составляющих хрома и титана методом лазерной обработки | 2023 |

|

RU2819010C1 |

| Способ формирования в легированном слое боридов титана при лазерной обработке поверхности изделий из титана или сплавов на его основе | 2023 |

|

RU2819042C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ КАРБИДА ТИТАНА НА ТИТАНОВЫЕ СПЛАВЫ | 2011 |

|

RU2470090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕДНОГО АНОДА ГЕНЕРАТОРНОЙ ЛАМПЫ | 2015 |

|

RU2622549C2 |

Изобретение относится к формированию износостойких покрытий из карбида титана на поверхности изделий из титана или его сплавов и может быть использовано для формирования покрытий на деталях и инструментах, работающих в условиях интенсивного износа, агрессивных сред и высоких температур. Способ получения покрытия из микроструктурированного карбида титана на поверхности изделия из титана или титанового сплава с использованием лазерного излучения включает помещение упомянутого изделия в реакционную среду, в качестве которой используют предельный углеводород, и обработку поверхности упомянутого изделия фемтосекундным лазерным излучением в ближней инфракрасной области спектра с импульсной плотностью мощности 1017 Вт/м2 и десятипроцентным перекрытием областей лазерного воздействия. Обеспечивается высокая степень воспроизводимости получаемого результата с минимальной подготовкой участка обработки, высокая точность обработки с помощью высокой локальности воздействия и короткой длительности импульса лазерного излучения, при этом исключается глубокое термическое влияние на основной материал обрабатываемой детали. 2 ил.

Способ получения покрытия из микроструктурированного карбида титана на поверхности изделия из титана или титанового сплава с использованием лазерного излучения, отличающийся тем, что упомянутое изделие помещают в реакционную среду, в качестве которой используют предельный углеводород, и обрабатывают поверхность упомянутого изделия фемтосекундным лазерным излучением в ближней инфракрасной области спектра с импульсной плотностью мощности 1017 Вт/м2 и десятипроцентным перекрытием областей лазерного воздействия.

| US 4698237 A, 06.10.1987 | |||

| Способ лазерной обработки стальных изделий | 1990 |

|

SU1744147A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭЛЕМЕНТОВ ТУРБОМАШИНЫ | 2008 |

|

RU2481937C2 |

| Способ лазерной химико-термической обработки | 1988 |

|

SU1617048A1 |

| US 5547716 A1, 20.08.1996. | |||

Авторы

Даты

2016-11-27—Публикация

2015-06-01—Подача