Изобретение относится к области создания износостойких сплавов на основе алюминия для получения функциональных покрытий, защищающих элементы прецизионного машино- и приборостроения от действия механических нагрузок.

Известны сплавы на основе алюминия для нанесения защитных покрытий (патенты РФ 2434713, 2709688). За прототип принят сплав системы Al - Zn - Sn (патент РФ 2413024), легированный Fe, Si, Ti, и Се, имеющий невысокие характеристики износостойкости до 3,8 мг/ч и микротвердости до 77HV. Сплав прототип имеет следующее соотношение компонентов (масс. %):

Современные механизмы и приборы, эксплуатируемые в жестких условиях, требуют более высоких показателей микротвердости (до 400 HV) и износа (до 0,5 мг/ч.). Недостатком известных сплавов на основе алюминия, в том числе сплава -прототипа, является также низкое значение коэффициента трения (менее 0,6), поэтому известные сплавы не имеют требуемых свойств.

Техническим результатом заявленного изобретения является создание сплава с повышенной микротвердостью (более 400 HV) и соответственно износостойкостью покрытия.

Технический результат достигается за счет рафинирования сплава системы Al - Zn - Sn введением церия, лантана и иттрия, дополнительного введения циркония для измельчения структуры и легирования сплава диборидом титана, имеющего аномально высокую микротвердость (34,8 ГПа).

Требуемый результат достигается при следующем соотношении компонентов в сплаве (масс. %):

Базой для создания сплава оптимального состава является тройная композиция Al - (3,5 - 9,5) Sn - (4,0 - 9,5) Zn, которая позволяет получать покрытия с использованием метода сверхзвукового холодного газодинамического напыления. Такие покрытия имеют высокую адгезионную прочность (до 80,0 МПа). Однако они имеют высокую пористость (до 6 м2/г). Для исключения этого эффекта в сплав дополнительно вводится цирконий (6,0-10,0)%, способствующий существенному измельчению структуры и снижающей пористость покрытия до 0,1÷0,3 м2/г.Установлено, что менее 6% не дает желаемого эффекта, а при содержании циркония более 10% в покрытии наблюдаются трещины.

Даже при оптимальном содержании циркония качество покрытия невысокое - имеют место трещины из-за содержания в сплаве кислорода, азота и водорода. Для устранения этого недостатка сплав дополнительно легируется церием (0,3 - 0,9)%, лантаном (0,5 - 0,9)% и иттрием (0,6 - 0,8)%. Комплексное введение этих компонентов в указанных количествах обеспечивает требуемое рафинирование сплава и существенное улучшение качества покрытия. При меньшем, чем указано содержании РЗЭ в сплаве эффекта рафинирования не наблюдается, при большем - качество покрытия ухудшается. Введение в сплав диборида титана (8,0 - 12,0)% фракции 60 - 80 нм существенно повышает микротвердость покрытия (до 420-480 HV). При меньшем количестве TiB2 в сплаве эффект повышения микротвердости незначительный, при большем, чем 12%, качество покрытия ухудшается - снижается адгезия и появляются трещины и сколы.

Далее приводится конкретный пример получения функциональных покрытий из сплава предлагаемого состава.

Выплавка сплава предлагаемого состава осуществляется с помощью высокочастотной установки типа Л3-13 в алундовых тиглях. Масса слитка 1,2 кг.Последовательность введения шихтовых компонентов следующая: Al→(Zn+Sn)→Zr→(Ce+La+Y)→TiB2.

Выплавлены 2 состава сплавов (масс. %):

1.

2.

Полученные слитки дробились на фракции 3-5 мм с помощью щековой дробилки типа ДЛЩ. Затем производилось измельчение до порошка фракции 50 - 60 мкм с помощью высокоскоростного дезинтегратора типа ДЕЗИ-15. Полученный порошок засыпают в дозатор установки холодного газодинамического напыления «ДИМЕТ-3» и производится нанесение покрытия. Толщина покрытия составляет 120-150 мкм.

Данную технологию использовали при нанесении антизадирных покрытий на резьбовые соединения для увеличения циклов свертывания - развертывания на (30-50)% и для защиты сварных соединений алюминиевых труб в агрессивных средах.

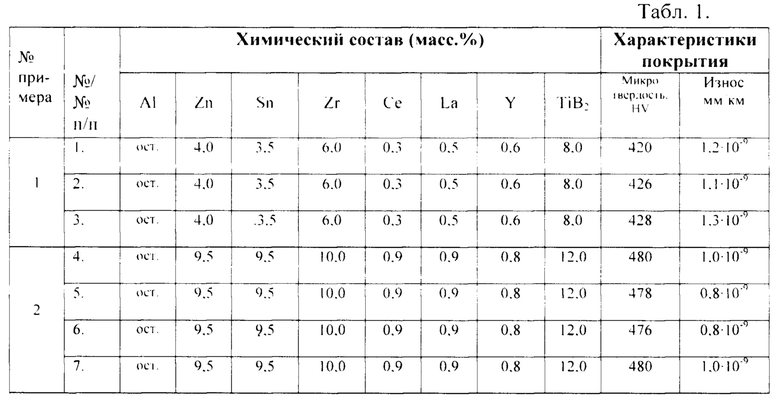

Полученные результаты измерения микротвердости и износа покрытия сведены в таблицу 1.

Результаты измерения характеристик полученных покрытий

Полученные результаты свидетельствуют о том, что покрытия удовлетворяют требованиям современного машино- и приборостроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резистивный сплав на основе марганца | 2023 |

|

RU2807816C1 |

| Износостойкий резистивный сплав на основе меди с отрицательным температурным коэффициентом сопротивления | 2022 |

|

RU2796582C1 |

| Износо-коррозионностойкий сплав на медно-никелевой основе | 2023 |

|

RU2814118C1 |

| ИЗНОСО-КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ | 2009 |

|

RU2413024C1 |

| СПЛАВ НА ОСНОВЕ НИОБИЯ ДЛЯ ФОРМИРОВАНИЯ 3D-ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И ПОКРЫТИЙ | 2016 |

|

RU2614230C1 |

| Способ получения функционально-градиентного покрытия на основе системы Ni-Cr-Mo-TiB | 2021 |

|

RU2791261C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ НИКЕЛЬ-ХРОМ | 2014 |

|

RU2561627C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ НА ОСНОВЕ ОЛОВА | 2014 |

|

RU2667188C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

Изобретение относится к области создания износостойких сплавов на основе алюминия и может быть использовано для получения функциональных покрытий, защищающих элементы прецизионного машино- и приборостроения от действия механических нагрузок. Сплав на основе алюминия содержит, мас.%: олово 3,5-9,5, цинк 4,0-9,5, цирконий 6,0-10,0, церий 0,3-0,9, лантан 0,5-0,9, иттрий 0,6-0,8, диборид титана 8,0-12,0, алюминий – остальное. Изобретение направлено на создание сплава с повышенной микротвердостью и износостойкостью. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Сплав на основе алюминия, легированный цинком, оловом и церием, отличающийся тем, что сплав дополнительно содержит цирконий, лантан, иттрий и диборид титана при следующем соотношении компонентов, мас.%:

2. Сплав по п. 1, отличающийся тем, что диборид титана введен в сплав в виде нанопорошка фракции 60-80 нм.

| WO 199101540 A, 08.08.1991 | |||

| NZ 230325 A, 26.09.1990 | |||

| WO 2018142141 A1, 09.08.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 1988 |

|

RU2025527C1 |

| ИЗНОСО-КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ | 2009 |

|

RU2413024C1 |

Авторы

Даты

2023-05-25—Публикация

2022-09-07—Подача