ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции для применения в каталитической системе в системах для контроля выбросов отработанных газов, содержащей материал на основе переходного оксида алюминия и фосфат редкоземельного элемента, и к способу ее получения.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

На предшествующем уровне техники в катализаторах для контроля выбросов отработанных газов использовали трехкомпонентные каталитические (TWC; от англ.: three-way catalyst) системы, содержащие благородный металл, такой как платина (Pt), палладий (Pd) или родий (Rh), носитель катализатора, такой как оксид алюминия, оксид церия, диоксид циркония, сложный оксид церия и циркония, и подложку катализатора, изготовленную из керамических или металлических материалов. Родий в этих TWC системах действует как очень важный активный компонент, преимущественно предназначенный для преобразования вредных оксидов азота (NOx) в N2. Хорошо известно, что родий на носителе из оксида алюминия обычно деактивируется в условиях использования обедненных топливных смесей за счет необратимой реакции с Al2O3 с образованием каталитически неактивного алюмината родия. Поэтому существует необходимость повышения термической стабильности родия на носителе. Под термической стабильностью (или термостабильностью) понимают способность вещества сопротивляться необратимым изменением его химической и/или физической структуры при относительно высокой температуре, например - способность не подвергаться разложению, спеканию, химическому изменению или фазовому переходу.

На предшествующем уровне техники были предложены различные решения, например - использование ZrO2 в качестве материала-носителя для родия. Однако из-за ужесточения законодательных актов и более строгих требований к устойчивости к термическим напряжениям существует потребность в усовершенствованных носителях для пористых покрытий на основе родия. Усовершенствование было предложено в публикации М. Machida et al.: "Tuning the Electron Density of Rh Supported on Metal Phosphates for Three-Way Catalysis", J. Phys. Chem. С 2015, 119, 11653-11661, в которой описано применение фосфатов редкоземельных элементов в качестве материала-носителя для родия в TWC системах. Однако проблема, связанная с использованием этих объемных фосфатов редкоземельных элементов в качестве носителей, состоит в том, что родий плохо распределяется по носителю.

Поэтому существует необходимость усовершенствования таких систем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному из аспектов настоящего изобретения предложена композиция для использования в качестве носителя в каталитической системе, содержащая:

i) материал на основе переходного оксида алюминия; и

ii) фосфат редкоземельного элемента, причем фосфат редкоземельного элемента отличается тем, что он имеет размер кристаллита менее 50 нм, предпочтительно - менее 15 нм, и наиболее предпочтительно - менее 10 нм, после прокаливания при 1000°С в течение 3 часов.

В контексте настоящего изобретения под переходным оксидом алюминия понимают все оксиды алюминия, находящиеся в переходном состоянии между бемитом и альфа-оксидом алюминия.

Согласно следующему аспекту настоящего изобретения предложен способ получения указанной композиции для использования в качестве носителя в каталитической системе; способ включает:

i) получение материала на основе переходного оксида алюминия и оксида редкоземельного элемента, причем материал на основе переходного оксида алюминия и оксида редкоземельного элемента получают способом, включающим следующие стадии:

a) получение суспензии, содержащей прекурсор (предшественник) переходного оксида алюминия;

b) получение водного раствора, содержащего соль редкоземельного элемента (раствор соли редкоземельного элемента);

c) объединение суспензии с раствором соли редкоземельного элемента с получением смеси оксида алюминия и соли редкоземельного элемента;

d) сушку смеси оксида алюминия и соли редкоземельного элемента с получением высушенной смеси оксида алюминия и соли редкоземельного элемента; и

e) прокаливание высушенной смеси оксида алюминия и соли редкоземельного элемента с получением материала на основе переходного оксида алюминия и оксида редкоземельного элемента;

ii) импрегнирование (пропитывание) материала на основе переходного оксида алюминия и оксида редкоземельного элемента водным раствором, содержащим фосфатные ионы, с получением импрегнированного (пропитанного) материала на основе переходного оксида алюминия и оксида редкоземельного элемента; и

iii) прокаливание импрегнированного материала на основе переходного оксида алюминия и оксида редкоземельного элемента.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Композиция содержит материал на основе переходного оксида алюминия и фосфата редкоземельного элемента.

Материал на основе переходного оксида алюминия содержит переходный оксид алюминия, и наиболее предпочтительно - переходный оксид алюминия, производный от (полученный из) бемита, переходный оксид алюминия, производный от алюмосиликата, переходный оксид алюминия, производный от легированного оксида алюминия или производный от их смесей. Под легированным оксидом алюминия в контексте настоящего изобретения понимают оксид алюминия, легированный оксидами щелочноземельных металлов, ZrO2, оксиды редкоземельных элементов или TiO2, содержание каждого из которых лежит в диапазоне от 0,1 масс. % до 20 масс. %, предпочтительно - от 1 масс. % до 5 масс. %, или их смеси. Материал на основе переходного оксида алюминия предпочтительно является переходным оксидом алюминия, производным от бемита.

Под переходным оксидом алюминия в контексте настоящего изобретения понимают любые оксиды алюминия, находящиеся в переходном состоянии между бемитом и альфа-оксидом алюминия.

Согласно варианту осуществления настоящего изобретения композиция содержит по меньшей мере 50 масс. % материала на основе переходного оксида алюминия, предпочтительно - по меньшей мере 60 масс. % материала на основе переходного оксида алюминия, и наиболее предпочтительно - 70 масс. % материала на основе переходного оксида алюминия.

Материал на основе переходного оксида алюминия может иметь удельную площадь поверхности от 50 м2/г до 300 м2/г, и объем пор от 0,1 мл/г до 1,5 мл/г.

Удельную площадь поверхности, указанную в данной публикации, измеряли способом Брунауэра, Эммета и Теллера (BET; от англ.: Brunauer, Emmett, Teller) с использованием азота согласно DIN-ISO 9277. Объем пор и распределение пор по размеру измеряли с использованием способа, предложенного Барретом, Джойнером, Халенда (BJH; от англ.: Barrett, Joyner and Halenda), с использованием адсорбции азота при 77 К.

Фосфат редкоземельного элемента предпочтительно является LaPO4, YPO4 или NdPO4, и более предпочтительно он является LaPO4.

Согласно варианту осуществления настоящего изобретения композиция содержит от 3 масс. % до 50 масс. % фосфата редкоземельного элемента, предпочтительно - от 10 масс. % до 30 масс. % фосфата редкоземельного элемента, более предпочтительно - от 5 масс. % до 30 масс. % фосфата редкоземельного элемента, всякий раз - в пересчете на соответствующий оксид редкоземельного элемента.

Фосфат редкоземельного элемента предпочтительно имеет размер кристаллита, который меньше 15 нм после прокаливания при 1000°С в течение 3 часов, и наиболее предпочтительно он имеет размер кристаллита, который меньше 10 нм после прокаливания при 1000°С в течение 3 часов.

Размер кристаллита определяли способом Шеррера (Scherrer) с использованием (21-2) отражения (индексация основана на моноклинной монацитной структуре, справочный код ICSD: 98-007-9747) в дифракционной картине композиции, полученной способом порошковой дифракции рентгеновских лучей после термической обработки при 1000°С в течение 3 часов в воздухе, в случае фосфатов La и Nd и способом Шеррера (Scherrer) с использованием (020) отражения (индексация основана на тетрагональной структуре диоксида циркония, справочный код ICSD: 98-002-4514) в дифракционной картине композиции, полученной способом порошковой дифракции рентгеновских лучей после термической обработки при 1000°С в течение 3 часов в воздухе, в случае фосфата Y.

Фосфат редкоземельного элемента предпочтительно гомогенно диспергирован в матрице материала на основе переходного оксида алюминия. Не желая быть связанным конкретной теорией, Заявитель полагает, что гомогенная дисперсия мелких кристаллов фосфата редкоземельного элемента в матрице переходного оксида алюминия действует как диффузионный барьер, приводящий к выгодным свойствам композита. Гомогенность измеряют посредством визуализации поперечных сечений с использованием сканирующего электронного микроскопа (SEM; от англ.: scanning electron microscope), необязательно - совместно с картированием элементов посредством энергодисперсионной рентгеновской спектроскопии (EDX; от англ.: energy dispersive X-ray spectroscopy), выявляющим размеры доменов материала на основе переходного оксида алюминия и фосфата редкоземельного элемента.

Композиция по настоящему изобретению предпочтительно имеет удельную площадь поверхности, определенную способом BET, равную по меньшей мере 50 м2/г, предпочтительно - от 70 м2/г до 150 м2/г, и объем пор от 0,2 мл/г до 1,2 мл/г, предпочтительно - от 0,3 мл/г до 1,0 мл/г. Эти измерения были выполнены так, как описано выше.

Согласно второму аспекту настоящего изобретения предложен способ получения композиции для использования в качестве носителя в каталитической системе; этот способ включает:

i) получение материала на основе оксида алюминия и оксида редкоземельного элемента, причем материал на основе оксида алюминия и оксида редкоземельного элемента получают способом, включающим следующие стадии:

а) получение суспензии, содержащей прекурсор переходного оксида алюминия;

b) получение водного раствора, содержащего соль редкоземельного элемента;

c) объединение суспензии с раствором соли редкоземельного элемента с получением смеси оксида алюминия и соли редкоземельного элемента;

d) сушку смеси оксида алюминия и соли редкоземельного элемента с получением высушенной смеси оксида алюминия и соли редкоземельного элемента; и

e) прокаливание высушенной смеси оксида алюминия и соли редкоземельного элемента с получением материала на основе переходного оксида алюминия и оксида редкоземельного элемента;

ii) импрегнирование материала на основе переходного оксида алюминия и оксида редкоземельного элемента водным раствором, содержащим фосфатные ионы, с получением импрегнированного материала на основе переходного оксида алюминия и оксида редкоземельного элемента; и

iii) прокаливание импрегнированного материала на основе переходного оксида алюминия и оксида редкоземельного элемента.

Фосфатные ионы могут включать или, другими словами, могут происходить из фосфорной кислоты, ортофосфатов, гидрофосфатов, дигидрофосфатов, дифосфатов, трифосфатов, метафосфатов, пентафосфатов, полифосфатов или их смесей.

Прекурсор переходного оксида алюминия предпочтительно включает гидраты оксида алюминия общих формул Al(ОН)3 и/или AlOOH⋅xH2O или их смеси. Предпочтительно прекурсором оксида алюминия является бемит. Прекурсор оксида алюминия может дополнительно содержать диоксид кремния, диоксид титана, водорастворимые соли щелочноземельных металлов, цирконий или их смеси. Предпочтительно прекурсор оксида алюминия содержит по меньшей мере 50 масс. % гидратов оксида алюминия общих формул Al(ОН)3 и/или AlOOH⋅xH2O или их смесей.

Суспензия, содержащая прекурсор переходного оксида алюминия, предпочтительно является суспензией бемита, полученной посредством гидролиза алкоксида алюминия.

Суспензия, содержащая прекурсор переходного оксида алюминия, предпочтительно содержит прекурсор оксида алюминия и по меньшей мере воду в соотношении от 2:98 до 20:80. Суспензия может дополнительно содержать вспомогательные вещества, модифицирующие рН, например - карбоновую кислоту или аммиак, предпочтительно - монокарбоновые кислоты, такие как уксусная кислота.

Соль редкоземельного элемента является водорастворимой солью, предпочтительно - ацетатом редкоземельного элемента, более предпочтительно - ацетатом La, ацетатом Y, ацетатом Nd или их смесями, и более предпочтительно она является ацетатом La.

Раствор соли редкоземельного элемента предпочтительно содержит соль редкоземельного элемента и воду в количестве, соответствующем содержанию оксида редкоземельного элемента в растворе от 2 масс. % до 20 масс. %. Суспензия может дополнительно содержать вспомогательные вещества, модифицирующие рН, например - карбоновую кислоту или аммиак.

Смесь оксида алюминия и соли редкоземельного элемента предпочтительно содержит по меньшей мере 50 масс. % прекурсора переходного оксида алюминия, предпочтительно - по меньшей мере 60 масс. % прекурсора переходного оксида алюминия, и более предпочтительно - по меньшей мере 70 масс. % прекурсора переходного оксида алюминия.

Смесь оксида алюминия и соли редкоземельного элемента предпочтительно содержит от 3 масс. % до 50 масс. % соли редкоземельного элемента, предпочтительно - от 10 масс. % до 30 масс. % соли редкоземельного элемента, более предпочтительно - от 5 масс. % до 30 масс. % соли редкоземельного элемента, в пересчете на соответствующий оксид редкоземельного элемента.

Смесь оксида алюминия и соли редкоземельного элемента предпочтительно высушивают посредством распылительной сушки.

Высушенную смесь оксида алюминия и соли редкоземельного элемента затем прокаливают, предпочтительно - при температуре от 450°С до 1200°С, в течение периода времени от 0,5 часа до 5 часов, с получением материала на основе переходного оксида алюминия и оксида редкоземельного элемента.

Импрегнирование материала на основе переходного оксида алюминия и оксида редкоземельного элемента можно выполнить любым способом импрегнирования, известным в данной области техники. Предпочтительно используют хорошо известный способ импрегнирования по влагоемкости, предпочтительно заполняя от 80% до 100% объема пор материала на основе переходного оксида алюминия и оксида редкоземельного элемента водным раствором, содержащим фосфатные ионы, предпочтительно - содержащим фосфорную кислоту. Предпочтительно для импрегнирования используют раствор в количестве, которое обеспечивает молярное соотношение фосфорной кислоты к редкоземельному элементу, составляющее от 10 мол. % до 100 мол. %. Например, если редкоземельным элементом является La, и если соотношение равно 100 мол. %, то это эквимолярное количество La и РО43-, и в переходном оксиде алюминия присутствует только LaPO4. Если соотношение равно 10 мол. %, то в переходном оксиде алюминия присутствует только 10 мол. % LaPO4, а 90 мол. % La находится в форме оксида.

Импрегнированный материал на основе переходного оксида алюминия и оксида редкоземельного элемента затем прокаливают, предпочтительно - при температуре от 600°С до 1100°С, предпочтительно - от 900°С до 1100°С, и наиболее предпочтительно - при 1000°С. Прокаливание можно проводить в течение периода времени от 0,5 часа до 5 часов, предпочтительно - в течение 3 часов.

Термостабильность композиции по настоящему изобретению (соответствующей п. 1 формулы изобретения и полученной способом по п. 10 формулы изобретения) можно определить посредством прокаливания композиции в течение 3 часов при 1200°С. После прокаливания композиции в течение 3 часов при 1200°С композиция обычно характеризуется одним или более из следующих признаков:

- композиция имеет удельную площадь поверхности, определенную способом BET, равную по меньшей мере 40 м2/г, предпочтительно - от 45 м2/г до 90 м2/г;

- композиция имеет объем пор от 0,3 мл/г до 1,0 мл/г, предпочтительно - от 0,4 мл/г до 0,9 мл/г,

причем измерения удельной площади поверхности способом BET и объема пор были выполнены так, как описано выше.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее настоящее изобретение будет описано на основании не ограничивающих настоящее изобретение примеров его осуществления и графических материалов, в которых:

Фиг. 1 является порошковой рентгеновской дифрактограммой композиции, полученной в Примере 1, в сравнении со Сравнительным примером 1, которая демонстрирует различие в кристаллической структуре LaPO4;

Фиг. 2 (материал, обладающий признаками изобретения) является сканирующей электронной микрофотографией (SEM) Примера 1 и демонстрирует гомогенные белые пятна; и

Фиг. 3 является сканирующей электронной микрофотографией (SEM) Сравнительного примера 1 и демонстрирует белые пятна в серой матрице, что означает наличие доменов, обогащенных RE (белая зона) и доменов, обогащенных Al (серая зона).

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Размер кристаллита определяли способом Шеррера, как описано выше

Площадь поверхности измерена способом BET, а объем пор измерен с использованием адсорбции N2, как описано выше.

Эксперименты

Пример 1

Материал на основе переходного оксида алюминия и оксида редкоземельного элемента, содержащий 20 масс. % оксида лантана и переходный оксид алюминия, который имел удельную площадь поверхности (BET), равную 130 м2/г, и объем пор, равный 0,97 мл/г, импрегнировали водным раствором фосфорной кислоты (14,4 масс. % Н3РО4). Продукт высушили при 120°С, после чего прокаливали при 1000°С в течение 3 часов.

Пример 2

Материал на основе переходного оксида алюминия и оксида редкоземельного элемента, содержащий 20 масс. % оксида иттрия и переходный оксид алюминия, который имел удельную площадь поверхности (BET), равную 134 м2/г, и объем пор, равный 0,98 мл/г, импрегнировали водным раствором фосфорной кислоты (13,2 масс. % Н3РО4). Продукт высушили при 120°С, после чего прокаливали при 1000°С в течение 3 часов.

Пример 3

Материал на основе переходного оксида алюминия и оксида редкоземельного элемента, содержащий 20 масс. % оксида неодима и переходный оксид алюминия, который имел удельную площадь поверхности (BET), равную 130 м2/г, и объем пор, равный 0,97 мл/г, импрегнировали водным раствором фосфорной кислоты (14,4 масс. % Н3РО4). Продукт высушили при 120°С, после чего прокаливали при 1000°С в течение 3 часов.

Пример 4

Материал на основе переходного оксида алюминия и оксида редкоземельного элемента, содержащий 15 масс. % оксида лантана и переходный оксид алюминия, который имел удельную площадь поверхности (BET), равную 145 м2/г, и объем пор, равный 0,94 мл/г, импрегнировали водным раствором фосфорной кислоты (9,7 масс. % Н3РО4). Продукт высушили при 120°С, после чего прокаливали при 1000°С в течение 3 часов.

Сравнительный пример 1

LaPO4 получили согласно Примеру 3 из публикации ЕР 2754489 А1.

Раствор фосфорной кислоты добавили к раствору нитрата лантана в количестве, обеспечившем молярное соотношение La и Р, равное 1:1. Значение рН довели до 8 посредством добавления раствора аммиака. Выпавший осадок отделили посредством фильтрации и затем прокаливали при 900°С в течение 5 часов.

Полученный LaPO4 объединили с оксидом алюминия. Порошок LaPO4 и 4 масс. % оксида алюминия, легированного лантаном, имевшего удельную площадь поверхности (BET), равную 151 м2/г, и объем пор, равный 1,02 мл/г, превратили в суспензию и подвергли влажному размолу. Затем суспензию высушили посредством распылительной сушки и прокаливали при 1000°С в течение 3 часов для получения сравнительного композитного материала.

Сравнительный пример 2

CePO4 получили согласно Примеру 6 из публикации GB 1431868 посредством напыления (NH4)2Се(NO3)6 на оксид алюминия с использованием коммерчески доступного продукта PURLOX ТН100/150 и нагревали при 400°С в течение ночи. Затем к охлажденной смеси добавили фосфорную кислоту. После прокаливания в течение 3 часов при 1000°С сравнительный продукт испытали и не обнаружили в нем CePO4; обнаружили лишь AlPO4. Удельная площадь поверхности (BET) сравнительного продукта была равна 45 м2/г.

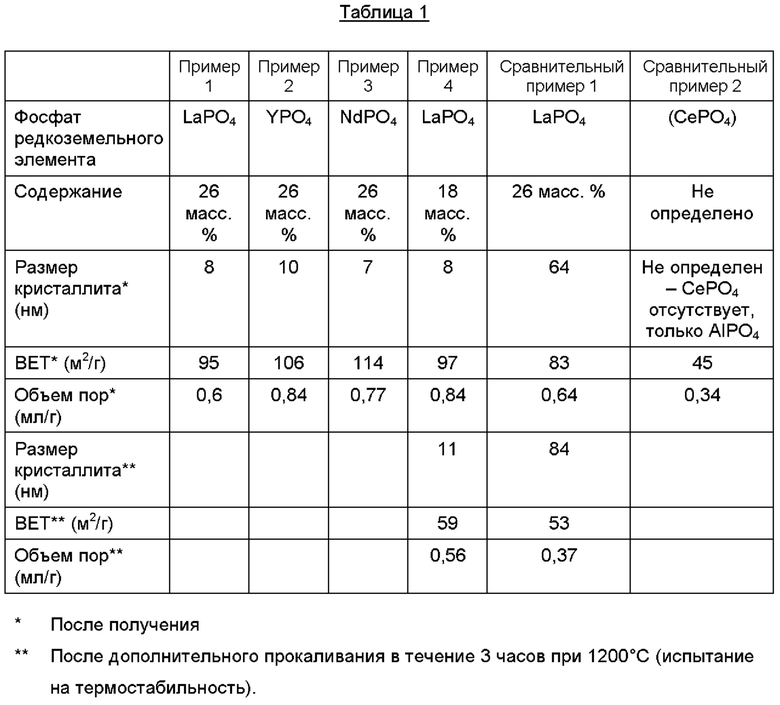

Результаты представлены в Таблице 1 ниже.

Фиг. 1 демонстрирует XRD картину материалов, полученных в Примере 1 и Сравнительном примере 1. Разница в кристаллическом состоянии LaPO4 четко выявляется по ширине дифракционных линий. Значения, полученные по методу Шеррера, приведены в Таблице 1.

Кроме того, изображения поперечных срезов, полученные посредством SEM, показанные на Фиг. 2 и Фиг. 3, демонстрируют материалы, полученные в Примере 1 (Фиг. 2) и в Сравнительном примере 1 (Фиг. 3). Следует отметить разницу в гомогенности 2 образцов, проявившуюся в появлении явных белых пятен, соответствующих зонам, обогащенным LaPO4, которые указывают на более низкую гомогенность.

Изобретение относится к композиции для применения в каталитической системе в системах для контроля выбросов отработанных газов, содержащей материал на основе переходного оксида алюминия и фосфат редкоземельного элемента, и к способу ее получения. Композиция для применения в качестве носителя в каталитической системе в системах контроля выбросов отработанных газов содержит: i) материал на основе переходного оксида алюминия и ii) фосфат редкоземельного элемента, который имеет размер кристаллита менее 50 нм после прокаливания композиции при 1000°С в течение 3 часов. Также изобретение относится к способу получения композиции для применения в качестве носителя в каталитической системе. Технический результат заключается в усовершенствовании носителей для пористых покрытий на основе родия, устойчивых к термическим напряжениям. 2 н. и 11 з.п. ф-лы, 3 ил., 1 табл., 6 пр.

1. Композиция для применения в качестве носителя в каталитической системе в системах контроля выбросов отработанных газов, содержащая:

i) материал на основе переходного оксида алюминия и

ii) фосфат редкоземельного элемента, причем фосфат редкоземельного элемента имеет размер кристаллита менее 50 нм после прокаливания композиции при 1000°С в течение 3 часов.

2. Композиция по п. 1, отличающаяся тем, что материал на основе переходного оксида алюминия содержит переходный оксид алюминия, производный от бемита, алюмосиликата, легированного оксида алюминия или их смесей.

3. Композиция по п. 1 или 2, отличающаяся тем, что она содержит по меньшей мере 50 масс.%, предпочтительно по меньшей мере 70 масс.% материала на основе переходного оксида алюминия.

4. Композиция по п. 1, отличающаяся тем, что фосфат редкоземельного элемента содержит LaPO4, YPO4, NdPO4 или их смеси.

5. Композиция по любому из пп. 1-4, отличающаяся тем, что она содержит от 3 масс.% до 50 масс.% фосфата редкоземельного элемента, предпочтительно от 10 масс.% до 30 масс.% фосфата редкоземельного элемента.

6. Композиция по любому из пп. 1-4, отличающаяся тем, что фосфат редкоземельного элемента имеет размер кристаллита менее 15 нм после прокаливания композиции при 1000°С в течение 3 часов.

7. Композиция по любому из пп. 1-4, отличающаяся тем, что фосфат редкоземельного элемента имеет размер кристаллита менее 10 нм после прокаливания композиции при 1000°С в течение 3 часов.

8. Композиция по любому из пп. 1-4, отличающаяся тем, что удельная площадь поверхности, определенная способом BET, равна по меньшей мере 50 м2/г, предпочтительно от 70 м2/г до 150 м2/г.

9. Композиция по любому из пп. 1-4, отличающаяся тем, что объем пор составляет от 0,2 мл/г до 1,2 мл/г, предпочтительно от 0,3 мл/г до 1,0 мл/г.

10. Способ получения композиции для применения в качестве носителя в каталитической системе, который включает:

i) получение материала на основе переходного оксида алюминия и оксида редкоземельного элемента, причем материал на основе переходного оксида алюминия и оксида редкоземельного элемента получают способом, включающим следующие стадии:

a) получение суспензии, содержащей прекурсор переходного оксида алюминия;

b) получение водного раствора, содержащего соль редкоземельного элемента, причем прекурсор переходного оксида алюминия включает гидраты оксида алюминия общих формул Al(ОН)3 или AlOOH⋅xH2O или их смеси;

c) объединение суспензии с раствором соли редкоземельного элемента с получением смеси оксида алюминия и соли редкоземельного элемента;

d) сушку смеси оксида алюминия и соли редкоземельного элемента с получением высушенной смеси оксида алюминия и соли редкоземельного элемента;

e) прокаливание высушенной смеси оксида алюминия и соли редкоземельного элемента с получением материала на основе переходного оксида алюминия и оксида редкоземельного элемента;

ii) импрегнирование материала на основе переходного оксида алюминия и оксида редкоземельного элемента водным раствором, содержащим фосфатные ионы, с получением импрегнированного материала на основе переходного оксида алюминия и оксида редкоземельного элемента; и

iii) прокаливание импрегнированного материала на основе переходного оксида алюминия и оксида редкоземельного элемента.

11. Способ по п. 10, отличающийся тем, что соль редкоземельного элемента является ацетатом редкоземельного элемента, предпочтительно ацетатом La, ацетатом Y, ацетатом Nd или их смесями, и более предпочтительно она является ацетатом La.

12. Способ по п. 10, отличающийся тем, что импрегнированный материал на основе переходного оксида алюминия и оксида редкоземельного элемента прокаливают при температуре от 600°С до 1100°С в течение периода времени от 0,5 часа до 5 часов, предпочтительно - при температуре, равной 1000°С, в течение 3 часов.

13. Способ по любому из пп. 10-12, отличающийся тем, что композиция дополнительно отличается признаками по любому из пп. 1-9.

| Поршневой двухцилиндровый компрессор с автономным жидкостным рубашечным охлаждением | 2020 |

|

RU2754489C1 |

| Khalaf H.A | |||

| The negative effect of ceria on the propene selectivity for isopropanol decomposition over phosphated and phosphate-free ceria/alumina catalysts | |||

| SpringerPlus, 2013, 2:619 | |||

| US 2005265920 A1, 01.12.2005 | |||

| М | |||

| Machida et al | |||

| Tuning the Electron Density of Rh Supported on Metal Phosphates for Three-Way | |||

Авторы

Даты

2023-06-02—Публикация

2019-02-20—Подача