Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности. Более конкретно, изобретение относится к способу увеличения выхода жидкого углеводородного продукта в способе получения бензинов путем совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций.

В описании используются следующие термины:

Бензин ‒ товарный бензин или основной компонент (основа) для производства бензинов. В частности, бензин, получаемый по предлагаемому методу, может использоваться для получения автомобильных бензинов методами компаундирования (смешения бензиновых фракций, получаемых различными процессами переработки нефти). К примеру, по предлагаемому методу может производиться основа для производства автомобильного бензина экологического класса К5 марки АИ-92 по ГОСТ 32513-2013. В ряде случаев получаемый по предлагаемому методу бензин может не соответствовать всем требованиям, предъявляемым к товарным бензинам тем или иным регионом или организацией. К примеру, температура конца кипения бензина может превышать 215°С. В качестве другого примера, содержание бензола в произведенном бензине может превышать 1.0 об. %. В качестве ещё одного примера, содержание ароматики в произведенном бензине может превышать 35 об. %. В качестве бензина может рассматриваться жидкий углеводородный продукт, произведенный по предлагаемому способу.

Углеводородная фракция ‒ фракция бензинового диапазона кипения (температура начала кипения не нормируется, температура конец кипения не более 215°С). В частности, конец кипения может составлять 200°С, 180°С, 160°С или 85°С. Предпочтительно температура конца кипения не выше 180°С. Начало кипения может составлять, например, 62°С, 85°С, 140°С. Предпочтительно температура начала кипения не ниже 62°С.

Оксигенат - алифатический спирт или простой эфир. Может быть выбран из группы, включающей: метанол, метанол-сырец, метанол технический, этанол, диметиловый эфир, другие алифатические спирты, другие простые эфиры, а также их смеси, в т.ч. с водой. Может содержать примеси, к примеру альдегиды, карбоновые кислоты, сложные эфиры, ароматические спирты. Способ не предполагает использования непредельных (ненасыщенных) спиртов, к примеру, аллилового спирта, однако их присутствие возможно в качестве примесей.

Олефин-содержащая фракция - фракция, включающая 10-50 мас. % олефинов С2-С4 (этилен, пропилен, нормальные бутилены, изобутилен).

Олефин-содержащая фракция может содержать инертные или слабо-реакционноспособные компоненты, отличные от олефинов, к примеру: метан, этан, пропан, бутан, водород, азот. К примеру, олефин-содержащая фракция может содержать от 0.5 до 8.0 мас. % водорода, предпочтительно от 2 до 8 мас. % водорода. Олефин-содержащая фракция может не содержать водорода (содержание водорода ниже чувствительности методики определения). Предпочтительно массовая доля углеводородов С5+ в олефин-содержащей фракции не более 5.0 мас. %. Предпочтительно объемная доля сероводорода в олефин-содержащей фракции не более 0.005 %.

Реакционная зона - обособленный объем в реакторе, содержащий катализатор. Несколько последовательных реакционных зон могут быть расположены в одном реакторе. Например, реакционными зонами могут являться полки в полочном реакторе. Также каждая реакционная зона может находится в отдельном реакторе. В качестве реакционной зоны может выступать отдельный реактор.

ОЧИ - октановое число, определенное по исследовательскому методу. Может быть определено, к примеру, согласно ASTM D2699 или согласно ГОСТ 8226.

Cn - углеводороды с количеством атомов углерода n.

Cn+ - углеводороды с количеством атомов углерода равном или более n.

РЗЭ - редкоземельные элементы.

ДМЭ - диметиловый эфир.

СГКК - сухой газ каталитического крекинга.

Массовая скорость подачи сырья, ч-1 - количество сырья, пропускаемого в единицу времени через единицу массы катализатора. К примеру, массовая скорость подачи i-го компонента:

где  - массовый поток i-го компонента на входе, г/ч.

- массовый поток i-го компонента на входе, г/ч.

- масса катализатора, г.

- масса катализатора, г.

Конверсия - отношение количества сырья, вступившего в реакцию, к количеству сырья, поданного в реакцию. К примеру, конверсия i-го компонента:

где  - массовый поток i-го компонента на входе, г/ч.

- массовый поток i-го компонента на входе, г/ч.

- массовый поток i-го компонента на выходе, г/ч.

- массовый поток i-го компонента на выходе, г/ч.

Селективность - отношение количества целевого компонента к общему количеству углеводородов, полученных в данном процессе. К примеру, селективность i-го компонента продукта:

где  - массовый поток i-го компонента на выходе, г/ч,

- массовый поток i-го компонента на выходе, г/ч,

- суммарный массовый поток всех произведенных углеводородов, г/ч.

- суммарный массовый поток всех произведенных углеводородов, г/ч.

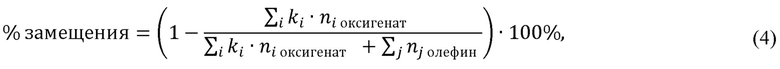

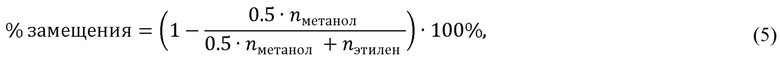

Процент замещения оксигената на олефин-содержащую фракцию (% замещения) рассчитывается следующим образом:

где  - мольный поток i-го подаваемого оксигената, моль/ч,

- мольный поток i-го подаваемого оксигената, моль/ч,

ki - коэффициент советующий i-му подаваемому оксигенату. Коэффициент ki равняется 0.5 для метанола, 1 для других оксигенатов (например, этанол, пропанол, ДМЭ).

- мольный поток j-го подаваемого олефина, моль/ч.

- мольный поток j-го подаваемого олефина, моль/ч.

К примеру, при необходимости заместить метанол на сухой газ каталитического крекинга, содержащий этилен, процент замещения рассчитывается следующим образом:

где  - мольный поток подаваемого метанола, моль/ч,

- мольный поток подаваемого метанола, моль/ч,

- мольный поток подаваемого этилена, моль/ч,

- мольный поток подаваемого этилена, моль/ч,

0.5 - коэффициент, соответствующий метанолу.

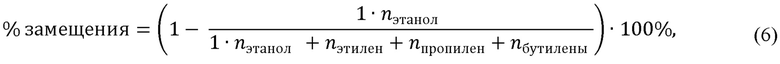

Аналогично, если в качестве оксигената используется этанол, а в олефин-содержащей фракции содержатся этилен, пропилен и бутилены, процент замещения рассчитывается следующим образом.

где  - мольный поток подаваемого метанола, моль/ч,

- мольный поток подаваемого метанола, моль/ч,

- мольный поток подаваемого этилена, моль/ч,

- мольный поток подаваемого этилена, моль/ч,

- мольный поток подаваемого пропилена, моль/ч,

- мольный поток подаваемого пропилена, моль/ч,

- общий мольный поток подаваемых бутиленов (включая изобутилен), моль/ч,

- общий мольный поток подаваемых бутиленов (включая изобутилен), моль/ч,

1 - коэффициент для этанола.

Процент замещения оксигената на олефин-содержащую фракцию не учитывает воду, подаваемую на реакционные зоны.

УРОВЕНЬ ТЕХНИКИ

Известно несколько примеров совместной переработки углеводородных фракций, оксигенатов и олефин-содержащих фракций в бензины.

Патент RU 2671568 от 27.09.2016 относится к комплексной установке для переработки смеси углеводородов C1-С10 различного состава (низкооктановые бензиновые фракции н.к.-180°С, 90-160°С или более узкие фракции, пентан-гептановые (гексановые) фракции, пропан-бутановые фракции, ШФЛУ и/или низшие олефины C2-C10 и/или их смеси друг с другом, и/или с парафинами C1-C10, и/или с водородом) в присутствии кислородсодержащих соединений, включающей один или более параллельно расположенных секционированных адиабатических реакторов, состоящих из одного и более стационарных слоев (секций) цеолитсодержащего катализатора с подводом или отводом тепла между слоями (секциями) катализатора. Предлагаемая установка позволяет получить высокооктановые бензины, дизельные фракции или ароматические углеводороды.

Недостатком изобретения является необходимость добавления к сырью существенных количеств изобутана с целью контроля температуры реакционных зон. Изобутан - востребованный продукт нефтеперерабатывающего производства с высокой стоимостью. Его перенаправление на переработку углеводородной фракции приведет к увеличению затрат на производство бензина.

Недостатком изобретения также является циркуляция части газообразного продукта непосредственно через слой катализатора. Рецикл газообразного продукта усложняет необходимое оборудование и его обслуживание. Также данный подход не позволяет работать с серосодержащим сырьем без привлечения дополнительных способов очистки. В частности, установка содержит блок удаления соединений серы с использованием полученного в процессе водородсодержащего газа из хотя бы части углеводородного сырья. Неполное очищение сырья от серы может приводить к производству газообразного продукта, загрязненного соединениями серы. Рецикл подобного газообразного продукта приведет к ускоренному отравлению катализатора газообразными серосодержащими соединениями (сероводород, меркаптаны).

Заявка на изобретение WO2017155431 описывает способ получения бензинов из сырьевых углеводородных фракций, фракций газообразных олефинов и оксигенатов. В качестве реактора используют реактор, содержащий, по меньшей мере, две реакционные зоны с цеолитосодержащим катализатором, между которыми дополнительно расположено средство для смешивания продуктов реакции предыдущей реакционной зоны и подаваемого метанола или других оксигенатов и олефиносодержащего сырья, а посредством узла подачи потоков подают:

в первую реакционную зону реактора: поток метанола или других оксигенатов и олефиносодержащего сырья и поток сырьевых углеводородных фракций,

во вторую реакционную зону реактора - поток метанола или других оксигенатов и олефиносодержащего сырья.

В качестве недостатка способа может рассматриваться то, что при получении бензинов температура концевого слоя катализатора на 40-70°С ниже максимальной температуры катализаторного слоя. Подобное падение температуры в концевом слое катализатора может привести к неравномерному закоксовыванию катализатора и к протеканию побочных реакций (к примеру, олигомеризация олефинов вместо вовлечения их в процессы алкилирования ароматики и образования ароматики).

В качестве недостатка способа также может рассматриваться необходимость дополнительного подвода тепла к реакционным зонам то при малых расходах метанола (менее 20% от массы конвертируемого сырья), в том числе за счет дополнительного перегрева сырьевого потока, подаваемого в последнюю и/или предпоследнюю реакционные зоны (максимум до 500°С), либо за счет использования в качестве одной или двух последних реакционных зон реактора изотермических реакционных зон.

Данный способ является наиболее близким к настоящему изобретению и взят за прототип.

Но не один из описанных документов не исследует, каким образом на выход жидкого углеводородного продукта влияет комбинация распределение сырья (и оксигената, и олефин-содержащей фракции) между реакционными зонами и повышения температуры на входе реакционной зоны от стадии к стадии (температура на входе каждой последующей зоны выше температуры на входе предыдущей). Также известные документы не учитывают проблемы, возникающие при замене чистых олефинов на дешевые разбавленные источники олефинов С2-С4. Не раскрываются условия, позволяющие получать высокооктановый продукт в условиях, когда сырье включает метан, этан, водород, азот. Также не раскрывается то, что использование сырья определенного состава с соответствующим распределением между реакционными зонами позволит исключить рецикл газообразных продуктов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В качестве основных технических результатов изобретения рассматриваются:

1. повышение выхода жидкого углеводородного продукта на 3 - 7 мас. % на поданное углеводородное сырье;

2. повышение селективности образования углеводородов С5+ (достигается селективность 46-49 мас. %):

3. достижение примерно одинакового температурного разогрева в каждой реакционной зоне (разница между температурными разогревами не превышает 10°С, предпочтительно не превышает 5°С). При этом удаётся избежать использования встроенных теплообменников (например, удается избежать использования трубчатых реакторов). Под температурным разогревом в реакционной зоне понимается разница между максимальной температурой катализаторного слоя в реакционной зоне, и температурой подачи сырья в эту реакционную зону;

4. возможность получения высокооктанового бензина (ОЧИ жидкого углеводородного продукта более 90 ед.);

5. получение продукта с низким содержанием бензола (не более 1.2 мас. %);

6. возможность исключить рецикл газообразных продуктов через каталитический слой;

7. снижение потребления оксигенатов за счет частичной замены оксигената на олефин-содержащие фракции.

В качестве технического результата также рассматривается возможность использования мало востребованных олефин-содержащих фракций как сырья для производства бензинов. Нефтеперерабатывающие предприятия производят олефин-содержащие фракции, используемые как топливо. Это газы каталитического крекинга, газы с установки замедленного коксования и т.д. Содержание и состав олефинов в таких потоках слишком мало для коммерчески выгодного выделения. В то же время, цена потоков, сжигаемых как топливо, минимальна. Вовлечение подобных олефин-содержащих фракций в производство бензинов существенно повышает ценность потока для предприятия.

Обозначенные выше технические результаты достигаются за счет предлагаемого способа увеличения выхода жидкого углеводородного продукта и/или селективности образования углеводородов С5+ в способе получения бензинов, в котором в качестве сырья используют три потока, первый из которых включает углеводородную фракцию, второй поток включает оксигенат, третий поток включает олефин-содержащую фракцию, где:

a. олефин-содержащая фракция включает один или более олефинов, выбранных из группы, включающей: этилен, пропилен, нормальные бутилены, изобутилен, в общем количестве от 10 до 50 мас. %,

b. используют три реакционные зоны, заполненные цеолитным катализатором,

c. первый поток подают по меньшей мере в одну реакционную зону,

d. второй поток распределяют в три реакционные зоны,

e.третий поток распределяют в три реакционные зоны,

f. поток продукта из первой реакционной зоны подается во вторую реакционную зону, и поток продукта из второй реакционной зоны подается в третью реакционную зону,

g. причем температура на входе каждой последующей реакционной зоны выше температуры на входе каждой предыдущей зоны.

Возможно исполнение изобретения, в котором первый поток подается предпочтительно в первую реакционную зону.

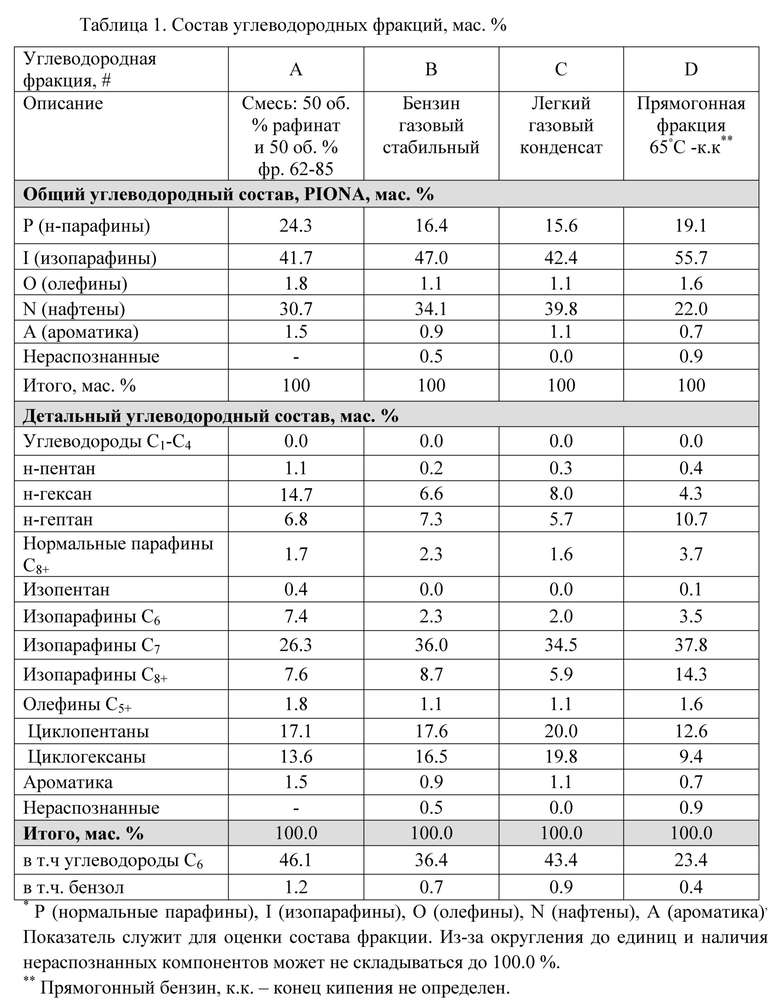

Возможно исполнение изобретения, в котором углеводородная фракция содержит нормальные парафины в количестве 15-24 мас. %, изопарафины в количестве 42-56 мас. %, нафтены в количестве 22-40 мас. %, остальное - ароматические углеводороды и олефины.

Возможно исполнение изобретения, в котором углеводородная фракция содержит от 0 до 80 мас. % углеводородов С6, предпочтительно от 23 до 46 мас. % углеводородов С6, наиболее предпочтительно от 36 до 46 мас. % углеводородов С6.

Возможно исполнение изобретения, в котором углеводородная фракция содержит от 0 до 70 мас. % изопарафинов С7, предпочтительно от 26 до 50 мас. % изопарафинов С7, наиболее предпочтительно от 26 до 38 мас. % изопарафинов С7.

Возможно исполнение изобретения, в котором углеводородная фракция может быть выбрана из группы, включающей прямогонный бензин, бензин газовый стабильный, легкий газовый конденсат, бензиновая фракция с границами кипения около 62° - 85° С, рафинат, а также их смеси.

Возможно исполнение изобретения, в котором оксигенат выбран из группы, включающей алифатические спирты и простые эфиры, например, метанол, этанол, метанол-сырец, метанол технический, диметиловый эфир, а также их смеси, в том числе с водой.

Возможно исполнение изобретения, в котором оксигенат может содержать примеси, например, альдегиды, карбоновые кислоты, сложные эфиры, непредельные спирты.

Возможно исполнение изобретения, в котором олефин-содержащая фракция олефин-содержащая фракция включает 2.3-8.0 мас. % водорода, предпочтительно 3.2-8.0 мас. % водорода.

Возможно исполнение изобретения, в котором в олефин-содержащей фракции массовая доля углеводородов С5+ составляет от 0 до 10.0 мас. %, предпочтительно от 0 до 5.0 мас. %.

Возможно исполнение изобретения, в котором в олефин-содержащей фракции объемная доля сероводорода составляет не более 0.005 %.

Возможно исполнение изобретения, в котором первая олефин-содержащая фракция может включать углеводородные компоненты, не являющееся олефинами, например, метан, этан, пропан, бутан, может содержать неорганические газы, например, водород, азот, может содержать примеси более тяжелых олефинов С5+, например, пентены, гексены.

Возможно исполнение изобретения, в котором олефин-содержащая фракция выбрана из группы, включающей сухой газ каталитического крекинга, жирный газ каталитического крекинга, отходящий газ с установки коксования, газы синтеза Фишера-Тропша, газ термического крекинга, газ висбрекинга, отходящие газы гидрокрекинга, газ пиролиза, газообразные отходы установки каталитического риформинга, отходящие топливные газы различного происхождения, а также их смеси.

Возможно исполнение изобретения, в котором олефин-содержащая фракция включает сухой газ каталитического крекинга и содержит от 25 до 40 мас. % олефинов С2-С4.

Возможно исполнение изобретения, в котором массовая скорость подачи сырья составляет от 0.5 до 10 ч-1, предпочтительно 1-3 ч-1.

Возможно исполнение изобретения, в котором давление процесса составляет от 1.5 до 4.0 МПа, предпочтительно от 2.2 до 2.7 МПа.

Возможно исполнение изобретения, в котором температура потока на входе в первую / вторую / третью реакционные зону составляет 330-350 °С / 340-360 °С / 350-370 °С, предпочтительно 335-345 °С / 345-355 °С / 355-365 °С.

Возможно исполнение изобретения, в котором распределение второго потока между тремя реакционными зонами составляет 40-60 мас. % / 20-40 мас. % / 10-30 мас. %, предпочтительно 45-55 мас. % / 25-35 мас. % / 15-25 мас. %.

Возможно исполнение изобретения, в котором распределение третьего потока между тремя реакционными зонами составляет 20-40 мас. % / 25-45 мас. % / 25-45 мас. %, предпочтительно 25-35 мас. % / 30-40 мас. % / 30-40 мас. %.

Возможно исполнение изобретения, в котором распределение катализатора по реакционным составляет 10-30 мас. % / 20-40 мас. % / 40-60 мас. % от общего количества катализатора для первой / второй / третьей реакционной зоны соответственно, предпочтительно 15-25 мас. % / 25-35 мас. % / 45-55 мас. % от общего количества катализатора.

Возможно исполнение изобретения, в котором углеводородная фракция составляет 62-88 мас. % от подаваемого сырья, предпочтительно 75-80 мас. % от подаваемого сырья.

Возможно исполнение изобретения, в котором олефин-содержащая фракция составляет 7-33 мас. % от подаваемого сырья.

Возможно исполнение изобретения, который позволяет добиться октанового числа по исследовательскому методу жидкого углеводородного продукта более 90 ед., при содержании бензола в жидком углеводородном продукте не более 1.2 мас. %.

Возможно исполнение изобретения, в котором цеолитный катализатор включает:

a. цеолит типа ZSM-5 с модулем SiO2/Al2O3 от 43 до 95 в количестве от 65 до 80 мас. %,

b. оксид натрия в количестве от 0.04 до 0.15 мас. %,

с. оксид цинка в количестве 1.0-5.5 мас. %,

d. оксиды редкоземельных элементов в общем количестве 0.5-5.0 мас. %,

e. связующее, включающее диоксид кремния, оксид алюминия или их смеси.

Возможно исполнение изобретения, в котором цеолитный катализатор не содержит платиновых металлов.

Возможно исполнение изобретения, в котором редкоземельные элементы выбраны из группы, включающей лантан, празеодим, неодим, церий, а также их смеси.

Возможно исполнение изобретения, в котором реакция проводится в газовой фазе в неподвижном слое катализатора.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для осуществления процесса углеводородная фракция, оксигенат и олефин-содержащая фракция разделяются на несколько потоков. Потоки подаются на реакционные зоны:

R101 - первая реакционная зона;

R201 - вторая реакционная зона;

R301 - третья реакционная зона.

Углеводородная фракция подается по крайней мере в одну реакционную зону. Для этого углеводородная фракция может разделяться на один, два или три потока. В частности, для проведения экспериментов по примерам 1-6, вся углеводородная фракция распределялась на первую реакционную зону (т.е. второй и третий потоки углеводородной фракции не создавались). Для проведения эксперимента по примеру 7, углеводородная фракция распределялась на три реакционные зоны (т.е. создавались первый, второй и третий потоки углеводородной фракции). Также при необходимости возможно распределение всего потока углеводородной фракции только на вторую или только на третью реакционную зону. В ещё одном исполнении, предлагаемый процесс позволяет распределять углеводородную фракцию на несколько реакционных зон.

Оксигенат подают в первую, вторую и третью реакционные зоны. Для этого оксигенат разделяется на первый, второй и третий потоки оксигената, подающиеся на первую, вторую и третью реакционные зоны соответственно.

Олефин-содержащая фракция подается в первую, вторую и третью реакционные зоны. Для этого олефин-содержащая фракция разделяется на первый, второй и третий потоки олефин-содержащей фракции, подающиеся на первую, вторую и третью реакционные зоны соответственно.

При осуществлении способа поток продукта из первой реакционной зоны подается во вторую реакционную зону, и поток продукта из второй реакционной зоны подается в третью реакционную зону.

При этом каждый из потоков, подаваемых на конкретную реакционную зону, может нагреваться до или после смешения с другими потоками.

Потоки сырья, подаваемые на конкретную реакционную зону, смешиваются в зоне смешения, расположенной перед слоем катализатора данной реакционной зоны. В качестве зоны смешения реакционной зоны может выступать, например:

cлой из гранул нейтрального материала, размещённого перед слоем цеолитного катализатора, к примеру защитный слой, форконтакт;

соединительная линия (магистраль), соединяющая реакционные зоны;

нагреватель (или преднагреватель), расположенный между реакционными зонами.

Поток продукта из третьей реакционной зоны разделяют на углеводородную фракцию продукта и водную фракцию продукта. Водную фракцию продукта отводят.

Углеводородная фракция продукта далее разделяется на жидкий углеводородный продукт и газообразный продукт методами фракционирования и стабилизации. В частности, могут производиться отстой и дегазация водной фазы, дебутанизация углеводородной фазы, конденсация пропана и т.д. Газообразный продукт может дополнительно разделяться на фракцию газообразного продукта, обогащённую углеводородами С3-С4, и фракцию газообразного продукта, обогащённого углеводородами С1-С2.

Основной компонент жидкого углеводородного продукта - углеводороды С5+ (углеводороды с количеством атомов углерода пять и более). В зависимости от целей конкретного производства, жидкий углеводородный продукт может содержать не только углеводороды С5+, но и различное количество растворенных газов С1-С4. В частности, при производстве автомобильных бензинов, обычно допускается присутствие до 3-5 мас. % растворенных газов в летних бензинах и до 5-7 мас. % растворенных газов в зимних бензинах. Газообразный продукт может включать углеводороды С1-С4, азот, водород и другие неорганические газы, а также более тяжелые углеводороды.

Потоки продуктов могут быть направлены во внешние теплообменники, например, рекуперативные теплообменники, для нагрева потоков сырья и предварительного охлаждения потоков продукта.

Примеры

Достигаемые результаты проиллюстрированы ниже в примерах 1-5, 7 и сравнительном примере 6.

Сравнительный пример 6 отличается от предлагаемого способа тем, что не соответствует критерию «температура на входе каждой последующей реакционной зоны должна быть выше температуры на входе каждой предыдущей зоны».

Для проведения экспериментов использовалась каталитическая установка, включающая три последовательно соединенных реактора, с общей загрузкой катализатора до 9 литров. Реакторы обозначаются как первая, вторая и третья реакционные зоны, R101, R201 и R301 соответственно.

При осуществлении способа поток продукта из первой реакционной зоны подается во вторую реакционную зону, и поток продукта из второй реакционной зоны подается в третью реакционную зону.

Реакторы конструктивно максимально приближены к адиабатическому типу, минимизирован теплообмен между слоем катализатора и корпусом. Катализаторные корзины размещаются в корпусе реактора так, чтобы между стеной корзины и прочного корпуса оставался зазор (примерно 2 мм). Каждый реактор установлен в термостат с тремя нагревательными зонами. Между поверхностями нагревательных элементов и внешней поверхностью корпуса реактора размещены три термопары. Напротив, них, на внутренней стенке корпуса корзины реактора, также размещены термопары. Между внутренней поверхностью термостата и внешней поверхностью реактора также имеется воздушный зазор, не превышающий 3-4 мм. Контурами регулирования поддерживается постоянная разница температур между термопарами у внешней стенки реактора и термопарой напротив у внутренней поверхности корзины реактора.

Жидкие и газообразные продукты для анализа начинали отбирать через 4 часа после начала подачи сырья.

Таблица 1 показывает химические составы углеводородных фракций, использованных в примерах 1-7. В частности, фракция 62-85°С (фр. 62-85°С) представляет собой бензол-образующую часть сырья каталитического риформинга (примерные границы кипения 62-85°С). Рафинат типично представляет собой смесь, преимущественно, углеводородов бензинового ряда, не подвергнувшихся конверсии в ходе процесса каталитического риформинга. Рафинат может быть описан как побочная бензиновая фракция, отобранная из блока экстрактивной дистилляции ароматических углеводородов. К примеру, рафинат может представлять собой побочный продукт экстрактивной дистилляции бензол-толуольной фракции. Также, рафинат может представлять собой побочный продукт экстрактивной дистилляции толуол-ксилольной фракции.

Таблица 2 показывает составы олефин-содержащих фракций, использованных в примерах 1-7. Использованные олефин-содержащие фракции могут рассматриваться, например, как модель образца сухого газа каталитического крекинга (составы СГКК получены в результате усреднения данных нефтеперерабатывающего завода за несколько месяцев работы установки каталитического крекинга). Однако отметим, что название и процесс происхождения олефин-содержащих фракций может меняться в зависимости от предприятия и региона. Внимание должно обращаться на химический состав используемой фракции, в частности, олефин-содержащая фракция должна включать олефины С2-С4 в общем количестве от 10 до 50 мас. %. Олефин-содержащая фракция может содержать водород в концентрации от 0.5 до 8 мас. %, предпочтительно от 2.3 до 8 мас. % водорода, более предпочтительно от 3 до 8 мас. % водорода. Предпочтительно, массовая доля углеводородов С5+ в олефин-содержащей фракции составляет не более 5.0 мас. %. Предпочтительно объемная доля сероводорода в олефин-содержащей фракции составляет не более 0.005 %.

В качестве оксигената в примерах 1-3 и 6-7 использован метанол технический марки «А» ГОСТ 2222-95. В примере 4 использован диметиловый эфир (ДМЭ), 99 %. В примере 5 использован 95 % этанол.

Таблица 3 показывает составы цеолитных катализаторов, использованных в примерах 1-7.

Таблица 4 показывает условия и основные параметры примеров 1-6. Углеводородная фракция в примерах 1-6 подается на первую реакционную зону. Пример 7 повторяет условия Примера 1, за исключением того, что в Примере 7 углеводородная фракция распределяется по трем реакционным зонам в соотношении 50 / 30 / 20 мас. %. Эксперименты проводились при давлении 15-40 бар (1.5 - 4.0 МПа), предпочтительно 22-27 бар (2.2 - 2.7 МПа). Параметр % замещения оксигената (процент замещения оксигенатов на олефин-содержащие фракции) рассчитывается по формулам (4) - (6) на страницах 3-4 настоящего Описания.

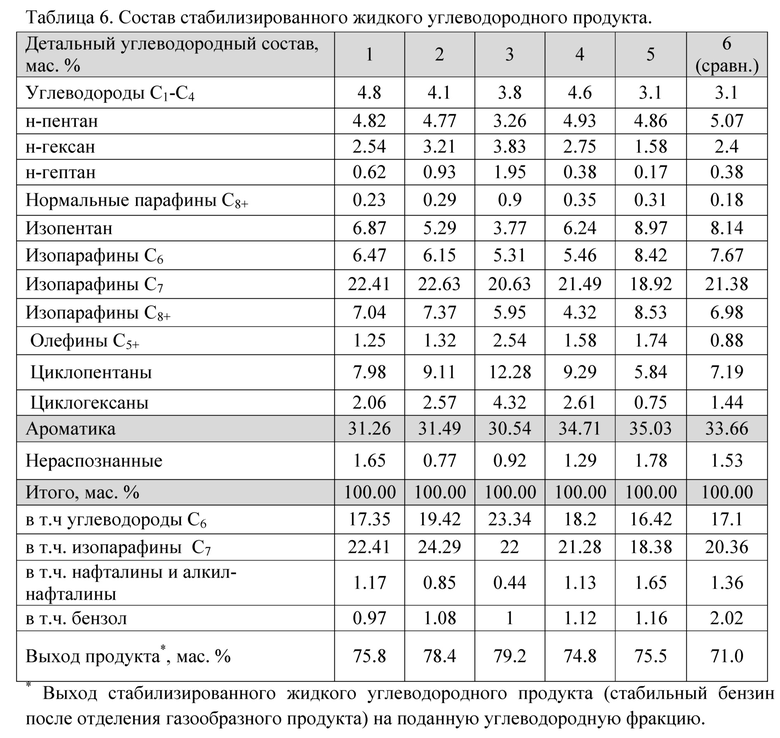

Таблицы 5 и 6 показывают составы получаемого жидкого углеводородного продукта примеров 1-6. Пример 7 показывает выход жидкого углеводородного продукта С5+ 75.4 мас. % на поданную углеводородную фракцию при ОЧИ продукта 90.0 ед. и содержании ароматики 30.0 мас. % (приведены данные для жидкого углеводородного продукта, не содержащего растворенных газов, аналогично Таблице 5).

Таблица 6 показывает состав бензина после отделения от него газообразных продуктов, при этом содержание растворенных газов в бензине стабилизировано на уровне 3-5 мас. % (стабилизированный жидкий углеводородный продукт). Такой продукт может рассматриваться как стабильный бензин или как высокооктановая основа для производства товарных бензинов. Продукты в Таблице 6 содержат от 3 до 5 мас. % растворенных газов С1-С4. Однако в зависимости от целей конкретного производства, жидкий углеводородный продукт может содержать различное количество растворенных газов С1-С4. В частности, при производстве автомобильных бензинов, обычно допускается присутствие до 3-5 мас. % растворенных газов в летних бензинах и до 5-7 мас. % растворенных газов в зимних бензинах. Желаемое количество растворенных газов в продукте контролируется стандартными методами фракционирования и стабилизации.

Таблица 5 показывает составы продуктов для тех же экспериментов, что и Таблица 6, однако Таблица 5 показывает состав жидких углеводородных продуктов, не содержащих растворенные газы С1-С4 (фракция С5+ углеводородной фракции продукта). Обычно на производствах не требуется получение продукта, не содержащего растворенных газов. Однако сравнение выхода и состава продуктов С5+ более показательно. Жидкие углеводородные продукты, полученные и хранящиеся в разных условиях, могут содержать различное количество растворенных газов. При этом содержание растворенных газов может неравномерно меняться со временем, изменяя химический состав. Это может привести к неадекватному сравнению выхода и качества продуктов различных экспериментов, в особенности при сравнении результатов с различных предприятий. Поэтому сравнение параметров продукта, не содержащего растворенные газы более предпочтительно. Однако отметим, что в зависимости от целей конкретного производства, жидкий углеводородный продукт может содержать не только углеводороды С5+, но и различное количество растворенных газов С1-С4, как например представлено в Таблице 6.

Так как углеводороды С5+ (углеводороды с пятью и более атомами углерода) являются основным компонентом жидкого углеводородного продукта, выход жидкого углеводородного продукта увеличивается одновременно с выходом углеводородов С5+.

Газообразный продукт в примерах 1-7 состоял преимущественно из предельных углеводородов и азота. Источником азота служат подаваемые в реакцию олефин-содержащие фракции. В примерах 1-5 и 7 содержание в газообразном продукте углеводородов С3+ (преимущественно пропан) составляло 32-68 об. %. Суммарное содержание олефинов в газообразном продукте составляло 0.7-1.3 об. %, что показывает высокую степень конверсии олефинов сырья. Содержание этана составляло 0.2-0.8 об. %, что указывает на подавление побочных процессов гидрирования этилена водородом сырья.

Наблюдения

Было обнаружено что максимальный выход жидкого углеводородного продукта и / или увеличение селективности образования углеводородов С5+ достигается при поддержании по сути одинаковых температур разогрева в каждой реакционной зоне. За счет применения предлагаемого метода, температурный разогрев в каждой из реакционных зон отличается от температурного разогрева в других реакционных зонах не более чем на 10°С, предпочтительно не более чем на 5°С. Под температурным разогревом реакционной зоны понимается разница между максимальной температурой катализаторного слоя реакционной зоны и температурой подачи сырья в эту реакционную зону, °С.

Отметим, что далее под температурой на входе реакционной зоны подразумевается температура подачи сырья в эту реакционную зону. Однако в частных случаях, в зависимости от условий эксплуатации промышленного оборудования, температура подачи сырья в реакционную зону и температура на входе в реакционную зону могут отличаться. К примеру, сырье, нагретое до температуры подачи сырья в конкретную реакционную зону, может охладиться в трубопроводе, ведущем от нагревателя сырья ко входу в эту реакционную зону. Для успешного достижения технических результатов внимание должно обращаться на температуру на входе реакционной зоны, причем температура на входе каждой последующей реакционной зоны должна быть выше температуры на входе каждой предыдущей зоны.

Для измерения температуры на входе реакционной зоны можно, к примеру, расположить термопару в начале слоя катализатора. Заметим, что для целей сравнения с известными методами, при размещении термопары в начале катализаторного слоя, важно не устанавливать её в области, где в лобовом слое в известных методах наблюдается резкий рост температуры. В известных методах переработки метанола, в отличии от предлагаемого метода, наблюдается резкий разогрев катализатора в лобовом слое катализатора (резкий рост температуры примерно в первой четверти слоя катализатора по направлению подачи сырья). Предложенный метод позволяет значительно сгладить пик разогрева, снижая скорость роста температуры в слое катализатора по направлению подачи сырья.

Достигнутые значения разогрева проиллюстрированы примерами 1-5 по изобретению (см. Таблицу 4). В то же время в сравнительном примере 6 не удается достичь по сути одинаковых температур разогрева в каждой реакционной зоне.

Обнаружено что предлагаемый способ позволяет добиться этого результата без использования реакторов со встроенными теплообменниками (например, изотермические реакторы, трубчатые реакторы и т.д.). Использование изотермических реакторов в лабораторных опытах часто позволяет удерживать температуру катализаторного слоя в узком диапазоне. Однако использование изотермических реакторов в промышленности сложно оправдать с экономической точки зрения. Встроенные теплообменники увеличивают стоимость производства и обслуживания реакторного оборудования. Поэтому важно, что предлагаемый способ позволяет поддерживать минимальную разницу в температурном разогреве между реакционными зонами без применения встроенных теплообменников.

В известных методах повышение выхода часто достигается за счет ухудшения качества производимого жидкого продукта. Однако примеры 1-5, Таблицы 4-5, показывают, что в предлагаемом методе при увеличении выхода жидкого продукта и / или увеличение селективности образования фракции углеводородов С5+ удается обеспечить ОЧИ жидкого углеводородного продукта на уровне выше 90 ед. и удается обеспечить содержание бензола в жидком углеводородном продукте не выше 1.2 мас. % (примерно 1 об. %). При этом селективность образования углеводородов С5+ увеличивается по сравнению со сравнительным примером, достигая 36-49 мас. %; выход жидкого продукта увеличивается на 3-7 мас. %.

Все примеры, согласно предлагаемому методу, показывают конверсию олефинов С2-С4 сырья выше 98 мас. %. Это позволяет не использовать рецикл газообразных продуктов для целей более полной переработки олефинов сырья.

Примеры 1-5 также показывают возможность использования мало востребованных олефин-содержащих фракций как сырья для производства бензинов. При этом олефин-содержащие фракции выступают как частичная замена оксигенатам.

Совместная переработка углеводородных фракций и оксигенатов (без вовлечения олефин-содержащих фракций) часто позволяет добиться получения бензинов с высоким ОЧИ и выходами продукта на поданную углеводородную фракцию. Однако оксигенаты, такие как метанол, этанол, диметиловый эфир, редко доступны на нефтеперерабатывающих заводах. Когда источник оксигената не может быть найден в составе побочного продукта или полупродукта предприятия, его приходится закупать извне по ценам товарного продукт. Это повышает стоимость производства единицы бензина, и усложняет логистику производства товарных бензинов.

Возможность частичного замещения оксигенатов на олефин-содержащие газы важна по следующим причинам. Совместная переработка углеводородных фракций и оксигенатов часто позволяет добиться получения бензинов с высоким ОЧИ и выходами продукта на поданную углеводородную фракцию. Однако оксигенаты, такие как метанол, этанол, диметиловый эфир, редко доступны на нефтеперерабатывающих заводах. Когда источник оксигената не может быть найден в составе побочного продукта или полупродукта предприятия, его приходится закупать извне по ценам товарного продукт. Это повышает стоимость производства единицы бензина, и усложняет логистику производства товарных бензинов.

В то же время, предлагаемый метод позволяет частично заместить оксигенаты на источник разбавленных олефинов (олефин-содержащие фракции). Предлагаемый метод позволяет использовать разбавленные олефины вместо высококонцентрированных источников олефинов (например, чистый этилен). Благодаря этому появляется возможность как источник олефинов полупродукты и побочные продукты уже существующих нефтехимических производств. Среди них сухие газы каталитического крекинга, различные топливные газы с содержанием олефинов от 10 до 50 мас. %. Расчет процента замещения оксигенатов на олефин-содержащие фракции осуществляется по формулам (4) - (6) на страницах 2-3 настоящего Описания. В частности, примеры 1-5 показывают возможность замещения от 39 до 84 % оксигената на олефин-содержащие фракции с сохранением выхода фракции С5+ углеводородного продукта более 70 % на поданную углеводородную фракцию, и ОЧИ жидкого углеводородного продукта выше 90 ед.

Предоставленные вычисления могут быть применены к уже известным способам совместной переработки углеводородных фракций и оксигенатов в бензины. В этом случае формулы (4) - (6) позволяют рассчитать количество (мольный поток, моль/ч) оксигената в известном методе, которое может быть заменено на доступные олефин-содержащие фракции без потери качества и выхода продукта.

Распределенная подача углеводородной фракции

Было замечено что изменение подачи углеводородной фракции на реакционные зоны позволяет управлять несколькими параметрами процесса. В частности, распределение углеводородной фракции на две или три реакционные зоны позволяет дополнительно увеличить выход и/или селективность образования углеводородов С5+ (углеводородов с количеством атомов углерода пять и более). Также в случае распределенной подачи углеводородной фракции на несколько реакционных зон может подавляться крекинг изопарафинов с двумя и более алкильными заместителями с образованием низших углеводородов С1-С4. Также в результате распределения углеводородной фракции на несколько реакционных зон может наблюдаться снижение деалкилирования алкилароматических углеводородов.

В частности, Пример 7 показывает возможность распределения углеводородной фракции на несколько реакционных зон. Пример 7 повторяет условия Примера 1, за исключением изменения распределения углеводородной фракции. В примере 1 распределение углеводородной фракции по реакционным зонам R101 / R201 / R301 составляло 100 / 0 / 0 мас. %. Пример 7 сохраняет те же массовые расходы сырья что и Пример 1, однако углеводородная фракция распределяется по трем реакционным зонам в соотношении 40 / 40 / 20 мас. %. В результате удается увеличить выход продукта на 3 мас. % на поданную углеводородную фракцию (с 72.2 до 75.4 мас. % для жидкого углеводородного продукта, не содержащего растворенные газы). При этом селективность образования углеводородов С5+ увеличивается с 47.1 для примера 1 до 48.2 для примера 7.

Содержание ароматики в продукте Примера 7 (жидкий углеводородный продукт, не содержащий растворенных газов С1-С4) снижается на 2.8 мас. % по сравнению с примером 1 (с 32.8 до 30.0 мас. %). Обычно при снижении концентрации ароматики в продукте ожидается снижение октанового числа продукта. Однако было обнаружено, что ОЧИ продукта Примера 7 практически не отличается от ОЧИ продукта Примера 1 (90.2 ед. и 90.0 ед. соответственно). Такой эффект может быть объяснен снижением крекинга высокооктановых изопарафинов С5-С8 (изопарафины с индивидуальными октановыми числами по исследовательскому методу более 72 ед.) в результате распределенной подачи углеводородной фракции на несколько реакционных зон.

Также при необходимости возможно распределение всего потока углеводородной фракции только на вторую или только на третью реакционную зону.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ | 2020 |

|

RU2747869C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ С РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ДВУХ ОЛЕФИНСОДЕРЖАЩИХ ФРАКЦИЙ | 2020 |

|

RU2747866C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747931C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ И ДОБАВЛЕНИЕМ ВОДЫ | 2020 |

|

RU2747867C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2747870C1 |

| Применение катализатора олигомеризации для получения бензина или концентратов ароматических соединений при совместной переработке углеводородных фракций, оксигенатов и олефинсодержащих фракций | 2022 |

|

RU2803735C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2022 |

|

RU2794676C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНА ИЗ ЖИДКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ, ОКСИГЕНАТОВ И ОЛЕФИН-СОДЕРЖАЩИХ ГАЗОВ | 2020 |

|

RU2757120C1 |

| Способ получения бензинов или смеси ароматических углеводородов | 2023 |

|

RU2825313C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2023 |

|

RU2815902C1 |

Изобретение касается способа увеличения выхода жидкого углеводородного продукта и/или селективности образования углеводородов С5+ в способе получения бензинов, в котором в качестве сырья используют три потока, первый из которых включает углеводородную фракцию, представляющую собой бензиновую фракцию, имеющую температуру конца кипения не более 215°С, второй поток включает оксигенат, представляющий собой по крайней мере один компонент, выбранный из группы: метанол, этанол, диметиловый эфир, третий поток включает олефинсодержащую фракцию. Олефинсодержащая фракция включает один или более олефинов, выбранных из группы, включающей: этилен, пропилен, нормальные бутилены, изобутилен, в общем количестве от 10 до 50 мас. %. В данном способе используют три реакционные зоны, заполненные цеолитным катализатором, который включает цеолит типа ZSM-5. Первый поток подают по меньшей мере в одну реакционную зону, второй поток распределяют в три реакционные зоны, третий поток распределяют в три реакционные зоны. Поток продукта из первой реакционной зоны подается во вторую реакционную зону, и поток продукта из второй реакционной зоны подается в третью реакционную зону, причем температура на входе каждой последующей реакционной зоны выше температуры на входе каждой предыдущей зоны. Углеводородная фракция составляет 62-88 мас. % от подаваемого сырья, олефинсодержащая фракция составляет 7-33 мас. % от подаваемого сырья. Температура потока на входе в первую / вторую / третью реакционную зону составляет 330-350 °С / 340-360 °С / 350-370 °С. Распределение второго потока между тремя реакционными зонами составляет 40-60 мас. % / 20-40 мас. % / 10-30 мас. %, распределение третьего потока между тремя реакционными зонами составляет 20-40 мас. % / 25-45 мас. % / 25-45 мас. %, распределение катализатора по реакционным зонам составляет 10-30 мас. % / 20-40 мас. % / 40-60 мас. % от общего количества катализатора для первой / второй / третьей реакционной зоны соответственно. Технический результат заключается в повышении выхода жидкого углеводородного продукта на 3-7 мас. % на поданное углеводородное сырье, а также в повышении селективности образования углеводородов С5+. 24 з.п. ф-лы, 6 табл., 7 пр.

1. Способ увеличения выхода жидкого углеводородного продукта и/или селективности образования углеводородов С5+ в способе получения бензинов, в котором в качестве сырья используют три потока, первый из которых включает углеводородную фракцию, представляющую собой бензиновую фракцию, имеющую температуру конца кипения не более 215°С, второй поток включает оксигенат, представляющий собой по крайней мере один компонент выбранный из группы: метанол, этанол, диметиловый эфир, третий поток включает олефин-содержащую фракцию, где:

a. олефин-содержащая фракция включает один или более олефинов, выбранных из группы, включающей: этилен, пропилен, нормальные бутилены, изобутилен, в общем количестве от 10 до 50 мас. %,

b. используют три реакционные зоны, заполненные цеолитным катализатором, который включает цеолит типа ZSM-5,

c. первый поток подают по меньшей мере в одну реакционную зону,

d. второй поток распределяют в три реакционные зоны

e. третий поток распределяют в три реакционные зоны,

f. поток продукта из первой реакционной зоны подается во вторую реакционную зону, и поток продукта из второй реакционной зоны подается в третью реакционную зону,

g. причем температура на входе каждой последующей реакционной зоны выше температуры на входе каждой предыдущей зоны,

при этом углеводородная фракция составляет 62-88 мас. % от подаваемого сырья, олефинсодержащая фракция составляет 7-33 мас. % от подаваемого сырья, температура потока на входе в первую / вторую / третью реакционную зону составляет 330-350 °С / 340-360 °С / 350-370 °С, распределение второго потока между тремя реакционными зонами составляет 40-60 мас. % / 20-40 мас. % / 10-30 мас. %, распределение третьего потока между тремя реакционными зонами составляет 20-40 мас. % / 25-45 мас. % / 25-45 мас. %, распределение катализатора по реакционным зонам составляет 10-30 мас. % / 20-40 мас. % / 40-60 мас. % от общего количества катализатора для первой / второй / третьей реакционной зоны соответственно.

2. Способ по п.1, в котором первый поток подается предпочтительно в первую реакционную зону.

3. Способ по п.1, в котором углеводородная фракция содержит нормальные парафины в количестве 15-24 мас. %, изопарафины в количестве 42-56 мас. %, нафтены в количестве 22-40 мас. %, остальное - ароматические углеводороды и олефины.

4. Способ по п.1, в котором углеводородная фракция содержит от 0 до 80 мас. % углеводородов С6, предпочтительно от 23 до 46 мас. % углеводородов С6, наиболее предпочтительно от 36 до 46 мас. % углеводородов С6.

5. Способ по п.1, в котором углеводородная фракция содержит от 0 до 70 мас. % изопарафинов С7, предпочтительно от 26 до 50 мас. % изопарафинов С7, наиболее предпочтительно от 26 до 38 мас. % изопарафинов С7.

6. Способ по п.1, в котором углеводородная фракция может быть выбрана из группы, включающей прямогонный бензин, бензин газовый стабильный, легкий газовый конденсат, бензиновую фракцию с границами кипения около 62° - 85° С, рафинат, а также их смеси.

7. Способ по п.1, в котором оксигенат может содержать примеси, например, альдегиды, карбоновые кислоты, сложные эфиры, непредельные спирты.

8. Способ по п.1, в котором олефинсодержащая фракция включает 2.3-8.0 мас. % водорода, предпочтительно 3.2-8.0 мас. % водорода.

9. Способ по п.1, в котором в олефинсодержащей фракции массовая доля углеводородов С5+ составляет от 0 до 10.0 мас. %, предпочтительно от 0 до 5.0 мас. %.

10. Способ по п.1, в котором в олефинсодержащей фракции объемная доля сероводорода составляет не более 0.005 %.

11. Способ по п.1, в котором первая олефинсодержащая фракция может включать углеводородные компоненты, не являющееся олефинами, например метан, этан, пропан, бутан, может содержать неорганические газы, например водород, азот, может содержать примеси более тяжелых олефинов С5+, например пентены, гексены.

12. Способ по п.1, в котором олефинсодержащая фракция выбрана из группы, включающей сухой газ каталитического крекинга, жирный газ каталитического крекинга, отходящий газ с установки коксования, газы синтеза Фишера-Тропша, газ термического крекинга, газ висбрекинга, отходящие газы гидрокрекинга, газ пиролиза, газообразные отходы установки каталитического риформинга, отходящие топливные газы различного происхождения, а также их смеси.

13. Способ по п.1, в котором олефинсодержащая фракция включает сухой газ каталитического крекинга и содержит от 25 до 40 мас. % олефинов С2-С4.

14. Способ по п.1, в котором массовая скорость подачи сырья составляет от 0.5 до 10 ч-1, предпочтительно 1-3 ч-1.

15. Способ по п.1, в котором давление процесса составляет от 1.5 до 4.0 МПа, предпочтительно от 2.2 до 2.7 МПа.

16. Способ по п.1, в котором температура потока на входе в первую / вторую / третью реакционные зону предпочтительно составляет 335-345 °С / 345-355 °С / 355-365 °С.

17. Способ по п.1, в котором распределение второго потока между тремя реакционными зонами предпочтительно составляет 45-55 мас. % / 25-35 мас. % / 15-25 мас. %.

18. Способ по п.1, в котором распределение третьего потока между тремя реакционными зонами предпочтительно составляет 25-35 мас. % / 30-40 мас. % / 30-40 мас. %.

19. Способ по п.1, в котором распределение катализатора по реакционным зонам предпочтительно составляет 15-25 мас. % / 25-35 мас. % / 45-55 мас. % от общего количества катализатора.

20. Способ по п.1, в котором углеводородная фракция предпочтительно составляет 75-80 мас. % от подаваемого сырья.

21. Способ по п.1, который позволяет добиться октанового числа по исследовательскому методу жидкого углеводородного продукта более 90 ед. при содержании бензола в жидком углеводородном продукте не более 1.2 мас. %.

22. Способ по п.1, в котором цеолитный катализатор включает:

a. цеолит типа ZSM-5 с модулем SiO2/Al2O3 от 43 до 95 в количестве от 65 до 80 мас. %,

b. оксид натрия в количестве от 0.04 до 0.15 мас. %,

c. оксид цинка в количестве 1.0–5.5 мас. %,

d. оксиды редкоземельных элементов в общем количестве 0.5–5.0 мас. %,

e. связующее, включающее диоксид кремния, оксид алюминия или их смеси.

23. Способ по п.22, в котором цеолитный катализатор не содержит платиновых металлов.

24. Способ по п.22, в котором редкоземельные элементы выбраны из группы, включающей лантан, празеодим, неодим, церий, а также их смеси.

25. Способ по п.1, в котором реакция проводится в газовой фазе в неподвижном слое катализатора.

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ БЕНЗИНА | 2007 |

|

RU2448147C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ОКСИДА УГЛЕРОДА И ВОДОРОДА В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2443471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛНОСТЬЮ ДЕЙТЕРИРОВАННЫХ УГЛЕВОДОРОДОВ C | 2008 |

|

RU2375344C1 |

| WO 2017155431 A1, 14.09.2017. | |||

Авторы

Даты

2021-05-17—Публикация

2020-06-29—Подача