Область техники

Сополимеры полиэтилена, пленки, изделия промышленного производства и соответствующие способы.

Введение

Публикации патентных заявок в данной области техники или касающиеся ее включают US 2016/0068623 A1; US 2016/0297907 A1; и WO 2017/132092 A1. Патенты в данной области техники или касающиеся ее включают US 5332706; US 5882750; US 6989344 B2; US 7078467 B1; US 7090927 B2; US 7157531 B2; US 7223825 B2; US 7300988 B2; US 8227552 B2 и US 8497329 B2.

Сущность изобретения

Бимодальный этилен-со-1-гексеновый сополимер, состоящий по существу из более высокомолекулярного (ВММ) компонента и более низкомолекулярного (НММ) компонента, который в расплавленной форме при 190 градусах по Цельсию (°С) характеризуется уникальной областью свойств расплава, определяемой комбинацией значений индекса расплава при повышенном напряжении сдвига, отношения текучести расплава и эластичности расплава («бимодальный этилен-со-1-гексеновый сополимер»). Бимодальный этилен-со-1-гексеновый сополимер, «состоящий по существу из», не содержит определенного третьего или следующих компонентов при измерении гельпроникающей хроматографией (ГПХ) в соответствии с методом испытания ГПХ.

Способ синтеза бимодального этилен-со-1-гексенового сополимера состоит по существу из полимеризации этилена (мономера) и 1-гексена (сомономера) с одной бимодальной каталитической системой в одном реакторе газофазной полимеризации с псевдоожиженным слоем (ГФП-ПС) в эффективных условиях эксплуатации с получением бимодального этилен-со-1-гексенового сополимера. Способ, «состоящий по существу из», не включает использование катализаторов Циглера-Натта и хромовых катализаторов, и полимеризацию осуществляют в одном реакторе (т.е. в реакторе ГФП-ПС), а условия эксплуатации эффективны для достижения уникальной комбинации значений индекса расплава при повышенном напряжении сдвига, отношения текучести расплава и свойства эластичности расплава полученного бимодального этилен-со-1-гексенового сополимера. Предложенный способ не имеет специальных ограничений, помимо указанных.

Пленка, состоящая по существу из бимодального этилен-со-1-гексенового сополимера («пленка»). Пленка характеризуется улучшенной (повышенной) прочностью, включающей улучшенное (повышенное) сопротивление раздиру и улучшенную (повышенную) прочность при мгновенном ударе. Пленка, «состоящая по существу из», не содержит других полиолефиновых полимеров, но кроме ее компонентов не имеет специальных ограничений.

Способ получения выдувной пленки, включающий плавление бимодального этилен-со-1-гексенового сополимера с получением его расплава, экструзию расплава через головку, выполненную с возможностью образования пузыря, с получением пузыря из бимодального этилен-со-1-гексенового сополимера и раздув (наполнение воздухом) пузыря на установке для экструзии с раздувом с получением выдувной пленки.

Изделие промышленного производства, содержащее бимодальный этилен-со-1-гексеновый сополимер.

Подробное описание изобретения

Сущность изобретения и реферат включены посредством ссылки. Ниже описаны некоторые варианты реализации как нумерованный аспекты, которые представлены для простоты перекрестной ссылки.

Аспект 1. Бимодальный этилен-со-1-гексеновый сополимер, состоящий по существу из более высокомолекулярного (ВММ) и более низкомолекулярного (НММ) компонента, который в расплавленной форме при 190°С характеризуется областью свойств расплава, определяемой комбинацией значений индекса расплава при повышенном напряжении сдвига («ИР-ВНС» или «I21»), отношения текучести расплава I21/I5 («ПТР5») и эластичности расплава (G′/G″ при 0,1 рад/с), причем ИР-ВНС составляет от 7,0 до 11,0 грамм за 10 минут (г/10 мин), альтернативно от 7,3 до 10,0 г/10 мин, альтернативно от 7,4 до 9,5 г/10 мин, который измеряют в соответствии с ASTM D1238-13 (190°C, 21,6 кг); ПТР5 составляет от 22,0 до 35,0, альтернативно от 25 до 32, альтернативно от 26,6 до 30,6, причем значения I21 и I5, используемые для расчета ПТР5, выражены в г/10 мин и измерены в соответствии с ASTM D1238-13 (190°C, 21,6 кг, «I21»; и 190°C, 5,0 кг, «I5», соответственно), и эластичность расплава составляет от 0,5 до 0,8 паскаль (Па), альтернативно от 0,50 до 0,70 Па, альтернативно от 0,525 до 0,684 Па, и при этом эластичность расплава = G′/G″, которую измеряют при 0,1 радиана в секунду (рад/с) в соответствии с методом испытания эластичности расплава (описанным в настоящем документе), «/» означает деление. Эластичность расплава характеризует взаимосвязь между динамическим модулем упругости (G′) и модулем потерь (G″) расплава при динамической частоте 0,1 рад/с. Указанное взаимоотношение пригодно для оценки полиэтиленовых смол для пленочных применений.

Аспект 2. Бимодальный этилен-со-1-гексеновый сополимер по аспекту 1, отличающийся тем, что указанная область свойств расплава бимодального этилен-со-1-гексенового сополимера дополнительно определена одним из ограничений (i) – (iii): (i) индекс расплава I2 от 0,05 до 0,10, альтернативно от 0,055 до 0,084, альтернативно от 0,060 до 0,080 г/10 мин, измеренный в соответствии с ASTM D1238-13 (190°C, 2,16 кг, «I2»); (ii) индекс расплава I5 от 0,20 до 0,40, альтернативно от 0,25 до 0,35, альтернативно от 0,27 до 0,33 г/10 мин, измеренный в соответствии с ASTM D1238-13 (190°C, 5,0 кг, «I5»); и (iii) отношение текучести расплава I21/I2 («ПТР2») от 80,0 до 150,0, альтернативно от 99 до 140,0, альтернативно от 101 до 139, причем значения I21 и I2, используемые для расчета ПТР2, выражены в г/10 мин и измерены в соответствии с ASTM D1238-13 (190°C, 21,6 кг, «I21»; и 190°C, 2,16 кг, «I2», соответственно). В некоторых аспектах указанная область свойств расплава дополнительно определена одним из ограничений (iv)-(vii): (iv) оба (i) и (ii); (v) оба (i) и (iii); (vi) оба (ii) и (iii); и (vii) все (i)-(iii).

Аспект 3. Бимодальный этилен-со-1-гексеновый сополимер по аспекту 1 или 2, характеризующийся любым из следующих ограничений свойств смолы (i)-(iv): (i) плотность от 0,9410 до 0,9550 грамм на кубический сантиметр (г/см3), альтернативно от 0,9450 до 0,9530 г/см3, альтернативно от 0,9480 до 0,9500 г/см3, измеренная в соответствии с ASTM D792-13, метод B; (ii) распределение фракций компонентов, характеризующееся массовой долей ВММ компонента от 50,0 до 63% мас., альтернативно от 55 до 60,0% мас., альтернативно от 57,0 до 59,4% мас.; и массовой долей НММ компонента от 50,0 до 37% мас., альтернативно от 45 до 40,0% мас., альтернативно от 43,0 до 40,6% мас., соответственно, от общей массы ВММ и НММ компонентов, измеренное методом испытания гельпроникающей хроматографией (ГПХ); (iii) разброс молекулярной массы компонентов, характеризующийся отношением средневесовой молекулярной массы ВММ компонента (Mw-ВММ) к средневесовой молекулярной массе НММ компонента (Mw-НММ) (т.е. отношение Mw-ВММ/Mw-НММ) от 30,0 до 50,0, альтернативно от 40,0 до 45, альтернативно от 40,9 до 42,5, измеренное методом испытания ГПХ; и (iv) молекулярно-массовое распределение (Mw/Mn), ĐM, от 30,0 до 40,0, альтернативно от 34 до 39, альтернативно от 34,8 до 38,6, причем Mw и Mn измеряют методом испытания ГПХ. В некоторых аспектах сополимер дополнительно характеризуется одним из ограничений свойств смолы (v)–(xii): (v) оба (i) и (ii); (vi) оба (i) и (iii); (vii) оба (i) и (iv); (viii) оба (ii) и (iii); (ix) оба (ii) и (iv); (x) оба (iii) и (iv); (xi) любые три из (i)-(iv); и (xii) все (i)-(iv). В некоторых аспектах бимодальный этилен-со-1-гексеновый сополимер может иметь содержание переходного металла, альтернативно содержание Zr, менее 10 массовых частей на миллион (м.д.), измеренное масс-спектрометрией с индуктивно-связанной плазмой (МС-ИСП).

Аспект 4. Бимодальный этилен-со-1-гексеновый сополимер по любому из аспектов 1-3, который при определении характеристик в форме выдувной пленки, имеющей толщину от 0,0127 миллиметра (мм, 12,7 микрометра (мкм), 0,500 мил), характеризуется одним из ограничений (i)-(iv): (i) прочность при мгновенном ударе от 250 до 400 грамм (г), альтернативно от 270 до 380 г, альтернативно от 275 до 376 г, измеренная методом испытания прочности при мгновенном ударе; (ii) прочность на раздир по Элмендорфу в поперечном направлении (CD) от 60,0 до 190,0 грамм-сила (г-с), альтернативно от 61 до 185 г-с, альтернативно от 83 до 182 г-с, измеренная методом испытания прочности на раздир по Элмендорфу; (iii) прочность на раздир по Элмендорфу в машинном направлении (MD) от 15 до 35 г-с, альтернативно от 17 до 33 г-с, альтернативно от 18 до 32 г-с, измеренная методом испытания прочности на раздир по Элмендорфу; и (iv) изменение калибра от 10,5% до 17%, альтернативно от 11,0% до 16,4%, альтернативно от 11,2% до 16,2%, измеренное методом испытания изменения калибра. В некоторых аспектах указанный сополимер, при определении характеристик в форме выдувной пленки, дополнительно характеризуется любым из ограничений (v)-(xii): (v) оба (i) и (ii); (vi) оба (i) и (iii); (vii) оба (i) и (iv); (viii) оба (ii) и (iii); (ix) оба (ii) и (iv); (x) оба (iii) и (iv); (xi) любые три из (i)-(iv); и (xii) все (i)-(iv).

Аспект 5. Способ синтеза бимодального этилен-со-1-гексенового сополимера по любому из аспектов 1-4, включающий по существу сополимеризацию этилена (мономера) и 1-гексена (сомономера) с комбинацией бимодальной каталитической системы и вспомогательного катализатора в присутствии молекулярного газообразного водорода (H2) и необязательно индуцируемого конденсирующего агента (ICA) в одном реакторе полимеризации (например, в одном реакторе газофазной полимеризации с псевдоожиженным слоем (реактор ГФП-ПС)) в эффективных условиях полимеризации с получением исходного бимодального этилен-со-1-гексенового сополимера, и необязательно кислородную доработку исходного бимодального этилен-со-1-гексенового сополимера с получением доработанного кислородом бимодального этилен-со-1-гексенового сополимера; причем бимодальная каталитическая система получена приведением в контакт первого активатора с дибензил-бис(2-(пентаметилфениламидо)этил)амином циркония и дигалогенидом бис(бутилциклопентадиенил)циркония; при этом вспомогательный катализатор получен приведением в контакт второго активатора с диалкил-бис(бутилциклопентадиенил)цирконием; и первый и второй активаторы являются одинаковыми или различными; и при этом эффективные условия полимеризации включают температуру реакции от 80 градусов (°) до 110° по Цельсию (C), альтернативно от 83° до 106°C, альтернативно от 83° до 87°C, альтернативно от 91° до 100°C, альтернативно от 101° до 106°C; молярное отношение молекулярного газообразного водорода к этилену (молярное отношение H2/C2) составляет от 0,001 до 0,020, альтернативно от 0,002 до 0,015, альтернативно от 0,005 до 0,010; и молярное отношение 1-гексена («C6») к этилену (молярное отношение C6/C2) составляет от 0,005 до 0,050, альтернативно от 0,008 до 0,030, альтернативно от 0,015 до 0,025. В некоторых аспектах дигалогенид бис(бутилциклопентадиенил)циркония представляет собой дихлорид бис(бутилциклопентадиенил)циркония; и диалкил-бис(бутилциклопентадиенил)цирконий представляет собой диметил-бис(бутилциклопентадиенил)цирконий или диэтил-бис(бутилциклопентадиенил)цирконий, альтернативно диметил-бис(бутилциклопентадиенил)цирконий. В некоторых аспектах первый активатор представляет собой алкилалюминоксан (алкилалюмоксан), а второй активатор независимо представляют собой алкилалюминоксан или алкилалюминиевое соединение.

Аспект 6. Способ по аспекту 5, дополнительно состоящий по существу из удаления бимодального этилен-со-1-гексенового сополимера (исходного и/или доработанного кислородом варианта(ов)) из реактора (например, реактора ГФП-ПС) с получением выгруженного бимодального этилен-со-1-гексенового сополимера. В некоторых вариантах реализации выгруженный бимодальный этилен-со-1-гексеновый сополимер может представлять собой исходный бимодальный этилен-со-1-гексеновый сополимер, доработанный кислородом бимодальный этилен-со-1-гексеновый сополимер, или оба варианта. В некоторых аспектах выгруженный бимодальный этилен-со-1-гексеновый сополимер может быть очищен инертным газом (например, N2) для удаления из него захваченных углеводородов и/или обработан потоком увлажненного газообразного азота (N2) для деактивации in situ остаточного количества бимодальной каталитической системы, содержащейся в нем, с получением очищенного бимодального этилен-со-1-гексенового сополимера. В некоторых аспектах выгруженный или очищенный бимодальный этилен-со-1-гексеновый сополимер дегазируют для удаления из него летучих органических соединений с получением дегазированного бимодального этилен-со-1-гексенового сополимера. В некоторых аспектах выгруженный, очищенный или дегазированный бимодальный этилен-со-1-гексеновый сополимер гранулируют с получением гранул из него (гранулированный бимодальный этилен-со-1-гексеновый сополимер). Исходный, доработанный кислородом, выгруженный, очищенный, дегазированный и гранулированный варианты реализации бимодального этилен-со-1-гексенового сополимера называют в совокупности «бимодальным этилен-со-1-гексеновым сополимером», который может быть бимодальным этилен-со-1-гексеновым сополимером по любому из аспектов 1-4. Бимодальный этилен-со-1-гексеновый сополимер может быть объединен с одной или более добавками для пленок, пригодными для полиэтиленовых пленок. Такое объединение может включать смешивание в расплаве одной или более добавок для пленок с расплавом бимодального этилен-со-1-гексенового сополимера. Альтернативно, такое объединение может включать смачивание или впрыскивание одной или более добавок для пленок в гранулы гранулированного бимодального этилен-со-1-гексенового сополимера.

Аспект 7. Изделие промышленного производства, содержащее бимодальный этилен-со-1-гексеновый сополимер по любому из аспектов 1-4.

Аспект 8. Пленка, состоящая по существу из бимодального этилен-со-1-гексенового сополимера по любому из аспектов 1-4 («пленка»). Переходное выражение «пленка, состоящая по существу из», означает, что пленка не содержит других полиолефиновых полимеров, но кроме ее компонентов не имеет специальных ограничений. Такую пленку можно использовать в упаковочных применениях для защиты вещества, которое необходимо закрыть, при этом пленка расположена так, чтобы по меньшей мере частично закрывать указанное вещество. Примеры веществ, которые необходимо закрывать, представляют собой бумагу, плотную бумагу (например, картон), пищевые продукты, фармацевтические соединения и стопки из картонных коробок (например, для которых пленка представляет собой стретч-пленку, используемую для обертывания паллет из сложенных картонных коробок). Пленка может представлять собой выдувную пленку, полученную так, как описано ниже.

Аспект 9. Способ получения выдувной пленки, включающий плавление бимодального этилен-со-1-гексенового сополимера по любому из аспектов 1-5 с получением его расплава, экструзию расплава через головку, выполненную с возможностью образования пузыря, с получением пузыря из бимодального этилен-со-1-гексенового сополимера и раздув (наполнение воздухом) пузыря на установке для экструзии с раздувом с получением выдувной пленки. Указанный пузырь имеет размерное ограничение в одном направлении. Выдувная пленка может быть получена или изготовлена без внутреннего охлаждения пузыря (IBC) любым пригодным способом, включая раздув пленки в высоком столбе без IBC, например, с использованием производственной линии для раздува пленки в высоком столбе без (включенного) оборудования IBC. Выдувная пленка состоит по существу из бимодального этилен-со-1-гексенового сополимера по любому из аспектов 1-5 («выдувная пленка»). Переходное выражение «пленка, состоящая по существу из», означает, что выдувная пленка не содержит других полиолефиновых полимеров, но кроме ее компонентов не имеет специальных ограничений.

Аспект 10. Выдувная пленка, полученная способом по аспекту 9 и состоящая по существу из бимодального этилен-со-1-гексенового сополимера по любому из аспектов 1-4 («выдувная пленка»). Выдувная пленка, «состоящая по существу из», не содержит других полиолефиновых полимеров, но кроме ее компонентов не имеет специальных ограничений. Выдувная пленка может быть охарактеризована улучшенной (повышенной) прочностью (сопротивлением раздиру и/или прочностью при мгновенном ударе) и/или улучшенным отклонением калибра (сниженным непостоянством толщины пленки). Выдувную пленку можно использовать в упаковочных применениях.

Определения

Активатор. Вещество, отличное от катализатора или одной из подложек, которое увеличивает скорость каталитической реакции и не расходуется в ней. Обычно активатор содержит алюминий и/или бор.

Бимодальный. Две и только две модальности или моды.

Бимодальный в отношении сополимера (например, этилен-со-1-гексенового сополимера) означает композицию, состоящую по существу из более высокомолекулярного компонента и более низкомолекулярного компонента, причем более высокомолекулярный компонент состоит из первой группы полимерных макромолекул, полученных на первом катализаторе в первом реакторе при первом наборе технологических условий полимеризации, эффективных в отношении молекулярной массы (например, при первой температуре слоя в реакторе, первом молярном отношении газов H2/C2, первом молярном отношении сомономер/мономер и/или с использованием или без использования кислородной доработки), а более низкомолекулярный компонент состоит из второй группы полимерных макромолекул, полученных на втором катализаторе во втором реакторе при втором наборе технологических условий полимеризации, эффективных в отношении молекулярной массы (например, при второй температуре слоя в реакторе, втором молярном отношении газов H2/C2, втором молярном отношении сомономер/мономер и/или с использованием или без использования кислородной доработки), причем присутствует по меньшей мере одно из следующих отличий: (a) первый катализатор отличается по составу каталитического металла и/или лиганда от соответствующего состава второго катализатора; (b) первый реактор отличается от второго реактора, или первый и второй реакторы представляют собой один и тот же реактор, но реакцию полимеризации с получением более высокомолекулярного компонента проводят в течение другого времени, чем реакцию полимеризации с получением более низкомолекулярного компонента; (c) по меньшей мере одно из первого набора технологических условий полимеризации, эффективных в отношении молекулярной массы, является отличным от одного из второго набора технологических условий полимеризации, эффективных в отношении молекулярной массы. Бимодальные полимерные композиции включают смеси, получаемые после реактора, и смеси, получаемые в реакторе (если более низкомолекулярный и более высокомолекулярный компоненты синтезируют в одном реакторе). Бимодальный сополимер может быть охарактеризован двумя пиками, отстоящими друг от друга на заметное локальное минимальное расстояние, на диаграмме зависимости dW/dLog(ММ) по оси y от Log(ММ) по оси x, с получением хроматограммы с гельпроникающего хроматографа (ГПХ), где Log(ММ) и dW/dLog(ММ) являются такими, как описано в настоящем документе, и измерены методом испытания на гельпроникающем хроматографе (ГПХ), описанным в настоящем документе.

Бимодальная в отношении каталитической системы означает каталитическую систему, которая содержит два различных катализатора для катализа одного и того же процесса полимеризации (например, полимеризации олефина) и получения бимодальной полимерной композиции. Два катализатора являются различными, если они отличаются друг от друга по меньшей мере одной из следующих характеристик: (a) их каталитические металлы являются различными (Ti против Zr, Zr против Hf, Ti против Hf; не являющиеся активаторами металлы, такие как Al); (b) один катализатор имеет функциональный лиганд, ковалентно связанный с его каталитическим металлом, а другой катализатор не имеет функциональных лигандов, связанных с его каталитическим металлом; (c) оба катализатора имеют функциональные лиганды, ковалентно связанные с их каталитическим металлом, и структура по меньшей мере одного функционального лиганда одного из катализаторов отлична от структуры каждого функционального лиганда(ов) другого катализатора (например, циклопентадиенил против пропилциклопентадиенила или бутилциклопентадиенил против (пентаметилфениламидо)этил)амина); и (d) для катализаторов, нанесенных на материал подложки, композиции материалов подложки являются различными. Функциональные лиганды не включают уходящие группы X, описанные далее. Два катализатора бимодальной каталитической системы могут быть нанесены на один и тот же материал подложки, либо на одни и те же частицы одного материала подложки, либо на разные частицы одного материала подложки. Если использован один и тот же катализатор с точки зрения каталитического металла и лигандов, причем часть его нанесена на материал подложки, а другая его часть растворена в инертном растворителе, указанные две части сами не образуют бимодальную каталитическую систему.

Катализатор. Материал, который увеличивает скорость реакции (например, полимеризации этилена и 1-гексена) и который полностью не расходуется в реакции.

Каталитическая система. Комбинация самого катализатора и вспомогательного материала, такого как соединение-модификатор для ослабления реакционной способности катализатора, материал подложки, на которую нанесен катализатор, материал носителя, в котором находится катализатор, или комбинация двух или более из них, или продукт их взаимодействия.

Состоящий по существу из, состоит(ят) по существу из и т.п. Выражения с частично включенными граничными значениями, которые исключают все, что влияет на базовые и новые характеристики того, что они описывают, но допускают все остальное. В некоторых аспектах любое из выражений, альтернативно каждое выражение «содержащий» или «содержит» может быть заменено на выражение «состоящий по существу из» или «состоит по существу из», соответственно; альтернативно на выражение «состоящий из» или «состоит из», соответственно.

Состоящий из и состоит из. Ограниченные выражения, которые исключают все, что специально не описано ограничениями, модифицирующими их. В некоторых аспектах любое из выражений, альтернативно каждое выражение «состоящий по существу из» или «состоит по существу из» может быть заменено на выражение «состоящий из» или «состоит из», соответственно.

Сухой. Обычно содержание влаги от 0 до менее 5 частей на миллион относительно общего количества частей по массе. Материалы, подаваемые в реактор(ы) во время реакции полимеризации, являются сухими.

Загрузка. Количество реагента или реактива, добавляемого или «загружаемого» в реактор. При непрерывной эксплуатации полимеризации каждая загрузка независимо может быть непрерывной или периодической. Количество или «загрузка» может быть измерена, например, посредством дозирования, для контролирования количества и относительного количества различных реагентов и реактивов в реакторе в любой момент времени.

Линия загрузки. Конструкция трубопровода или патрубка для транспортировки сырья.

Пленка: изделие, ограниченное по одному размеру. Ограниченный размер может быть описан как толщина пленки, и толщина пленки (изменение калибра) является для нее по существу постоянной. Свойства описанной пленки измеряют на однослойных пленках толщиной 13 (12,7) микрометров.

Инертный. Обычно не являющийся (заметно) реакционноспособным или (существенно) не влияющий на реакцию полимеризации по данному изобретению. Термин «инертный», используемый в отношении продувочного газа или этиленового сырья, означает содержание молекулярного кислорода (O2) от 0 до менее 5 частей на миллион относительно общего количества частей по массе продувочного газа или этиленового сырья.

Внутреннее охлаждение пузыря или IBC представляет собой аспект выдувания пленки, осуществляемый с помощью включенного вспомогательного оборудования, специального IBC, такого как описано в US 2002/0150648 A1, R. E. Cree.

Металлоценовый катализатор. Гомогенный или гетерогенный материал, который содержит комплекс циклопентадиенилового лиганда и металла и увеличивает скорость реакции полимеризации олефинов. По существу одноцентровый или двухцентровый. Каждый металл представляет собой переходный метел Ti, Zr или Hf. Каждый циклопентадиениловый лиганд независимо представляет собой незамещенную циклопентадиенильную группу или углеводород-замещенную циклопентадиенильную группу. В некоторых аспектах металлоценовый катализатор имеет два циклопентадиениловых лиганда, и по меньшей мере один, альтернативно оба циклопентениловых лиганда независимо представляют собой углеводород-замещенную циклопентадиенильную группу. Каждая углеводород-замещенная циклопентадиенильная группа может независимо содержать 1, 2, 3, 4 или 5 углеводородных заместителей. Каждый углеводородный заместитель может независимо представлять собой (C1-C4)алкил.

Вспомогательный катализатор. Некоторое количество металлоценового катализатора, который идентичен, кроме группы X, описанной далее, металлоценовому катализатору бимодальной каталитической системы. Вспомогательный катализатор обычно загружают (например, в реактор ГФП-ПС) в виде раствора катализатора, растворенного в инертной жидкости (в неполярном апротонном, например, углеводородном растворителе). Вспомогательный катализатор используют с бимодальной каталитической системой для модификации по меньшей мере одного свойства сополимера, получаемого с ее помощью. Примеры такого по меньшей мере одного свойства представляют собой плотность, индекс расплава I2, индекс расплава I21, отношение индексов расплава (I21/I2) и молекулярно-массовое распределение (Mw/Mn), ĐM.

Катализаторы Циглера-Натта. Гетерогенные материалы, которые увеличивают скорость реакции полимеризации олефинов и получены приведением в контакт неорганических соединений титан, таких как галогениды титана на подложке из хлорида магния, с активатором.

Реактор и способ полимеризации

В иллюстративном способе для полупромышленной установки получения бимодального этилен-со-1-гексенового сополимера используют газофазный реактор полимеризации с псевдоожиженным слоем («реактор ГФП-ПС»), имеющий размер реакционной зоны с внутренним диаметром 304,8 мм (двенадцать дюймов) и высотой боковой стенки 2,4384 метра (8 футов), содержащий псевдоожиженный слой гранул из бимодального этилен-со-1-гексенового сополимера. Конструкция реактора ГФП-ПС имеет линию рецикла газа для передвижения рециркуляционного газового потока. Реактор ГФП-ПС оснащен отверстиями подачи газа и отверстием для выгрузки полимерного продукта. Газообразные сырьевые потоки этилена и водорода вместе с сомономером (например, 1-гексеном) вводят под слоем реактора ГФП-ПС в линию подачи рециркуляционного газа.

Рабочие условия полимеризации представляют собой любую переменную или комбинацию переменных, которые могут влиять на реакцию полимеризации в реакторе ГФП или на состав или свойства продукта, бимодального этилен-со-1-гексеновог сополимера, получаемого при полимеризации. Переменные могут включать конструкцию и размер реактора, состав и количество катализатора; состав и количество реагентов; молярное соотношение двух различных реагентов; присутствие или отсутствие сырьевых газов, таких как H2 и/или O2, молярное отношение сырьевых газов к реагентам, отсутствие или концентрация мешающих материалов (например, H2O), отсутствие или присутствие индуцируемого конденсирующего агента (ICA), среднее время пребывания полимера в реакторе, парциальные давления компонентов, скорости загрузки мономеров, температура слоя в реакторе (например, температура псевдоожиженного слоя), сущность или последовательность технологических стадий, временные интервалы для перехода между стадиями. Переменные, отличные от тех, которые описаны или которые изменены в предложенном способе или применении, можно поддерживать постоянными.

При осуществлении предложенного способа полимеризации регулируют индивидуальные скорости потока этилена («C2»), водорода («H2») и 1-гексена («C6» или «Cx», где x равен 6) для сохранения фиксированного молярного соотношения сомономера к газообразному этиленовому мономеру (Cx/C2, например, C6/C2), равного описанному значению (например, 0,0050), постоянного молярного соотношения водорода к газообразному этилену («H2/C2»), равного описанному значению (например, 0,0020), и постоянного парциального давления этилена («C2»), равного описанному значению, например, 1000 кПа). Концентрации газов измеряют с помощью встроенного газового хроматографа для определения и сохранения композиции рециркуляционного газового потока. Реакционный слой растущих полимерных частиц в псевдоожиженном состоянии поддерживают посредством непрерывного пропускания подпиточного сырья и рециркуляционного газа через реакционную зону. Используют поверхностную скорость газового потока от 0,49 до 0,67 метров в секунду (м/с) (от 1,6 до 2,2 фута в секунду (фут/с)). Эксплуатируют реактор ГФП-ПС при общем давлении от около 2344 до около 2413 килопаскаль (кПа) (от около 340 до около 350 фунтов на квадратный дюйм избыточного давления (фунт/кв.дюйм изб.)) и при описанной первой температуре слоя в реакторе RBT. Поддерживают постоянную высоту псевдоожиженного слоя, выгружая часть слоя со скоростью, равной скорости образования частиц бимодального этилен-со-1-гексенового сополимера, и указанная скорость производства может составлять от 10 до 20 килограмм в час (кг/ч), альтернативно от 13 до 18 кг/ч. Продукт, бимодальный этилен-со-1-гексеновый сополимер, полунепрерывно выгружают с помощью серии клапанов в камеру постоянного объема, где выгруженный бимодальный этилен-со-1-гексеновый сополимер продувают для удаления захваченных углеводородов и обрабатывают потоком увлажненного газообразного азота (N2) для деактивации следовых количеств остаточного катализатора. См. способ полимеризации, описанный в данном документе.

Бимодальную каталитическую систему можно загружать в реактор(ы) полимеризации «сухим способом» или «влажным способом», альтернативно сухим способом, альтернативно влажным способом. Сухой способ подразумевает сухой порошок или гранулы. Влажный способ подразумевает суспензию в инертной жидкости, такой как минеральное масло.

Молярное отношение сомономер/газообразный этилен, Cx/C2 сомономера (1-гексен/этилен или C6/C2) и этилена, подаваемых в реактор газофазной полимеризации (ГФП), может составлять от 0,0001 до 0,1, альтернативно от 0,0002 до 0,05, альтернативно от 0,0004 до 0,02.

Молярное отношение газов сомономера к этилену («молярное отношение газов Cx/C2») представляет собой количество всего альфа-олефинового сомономера(ов) (например, 1-гексена «C6»), в моль, загружаемого в газообразном или паровом состоянии в реактор ГФП, деленное на количество этиленового мономера (C2), в моль, загружаемого в газообразном состоянии в реактор ГФП. Количество моль сомономера и количество моль этилена измеряют с помощью приборов учета расхода газа или других пригодных способов.

Парциальное давление этилена (например, C2P) в реакторе ГФП. От 690 до 2070 килопаскаль (кПа, т.е. от 100 до 300 фунт/кв.дюйм абс. (фунтов на квадратный дюйм абсолютного давления)); альтернативно, от 830 до 1655 кПа (от 120 до 240 фунт/кв.дюйм абс.), альтернативно от 1300 до 1515 кПа (от 190 до 220 фунт/кв.дюйм абс.). Альтернативно, парциальное давление этилена может составлять от 690 до 3450 килопаскаль (кПа, от 100 до 500 фунтов на квадратный дюйм абсолютного давления (фунт/кв.дюйм абс.)), альтернативно от 1030 до 2070 кПа (от 150 до 300 фунт/кв.дюйм абс.), альтернативно от 1380 до 1720 кПа (от 200 до 250 фунт/кв.дюйм абс.), альтернативно от 1450 до 1590 кПа (от 210 до 230 фунт/кв.дюйм абс.), например, 1520 кПа (220 фунт/кв.дюйм абс.). 1,000 фунт/кв.дюйм абс. = 6,8948 кПа.

Молярное отношение газообразного водорода к этилену (H2/C2) в реакторе ГФП составляет от 0,010 до 0,100, альтернативно от 0,011 до 0,094.

Индуцируемый конденсирующий агент (ICA). Инертная жидкость, пригодная для охлаждения материалов в реакторе(ах) полимеризации (например, в реакторе с псевдоожиженным слоем); ее использование является необязательным. ICA может представлять собой (C5-C20)алкан, альтернативно (C11-C20)алкан, альтернативно (C5-C10)алкан, альтернативно (C5)алкан, например, пентан или 2-метилбутан; гексан; гептан; октан; нонан; декан; или комбинацию любых двух или более из них. ICA может представлять собой 2-метилбутан (т.е. изопентан). Аспекты и способы полимеризации, в которых используют ICA, могут быть упомянуты как представляющие собой эксплуатацию в режиме индуцированной конденсации (ICMO). ICMO описана в US 4453399; US 4588790; US 4994534; US 5352749; US 5462999; и US 6489408. Концентрацию ICA в газовой фазе измеряют с помощью газовой хроматографии посредством калибровки процентной площади пика к молярному проценту (% мол.) с помощью стандартной газовой смеси с известными концентрациями соответствующих компонентов газовой фазы. Концентрация ICA может составлять от 1 до 10% мол., альтернативно от 3 до 8% мол.

Концентрация кислорода (O2) относительно этилена («[O2/C2]», объемные части O2 на миллион объемных частей этилена (м.д.об.)) в реакторе ГФП. В некоторых вариантах реализации [O2/C2] составляет от 0,0000 до 0,20 м.д.об., альтернативно от 0,0001 до 0,200 м.д.об., альтернативно от 0,0000 до 0,183 м.д.об., альтернативно от 0,0000 до 0,163 м.д.об.

В предложенном способе полимеризации используют реактор газофазной полимеризации (ГФП), такой как реактор газофазной полимеризации с псевдоожиженным слоем с перемешиванием (реактор ГФП-ПСП) или реактор газофазной полимеризации с псевдоожиженным слоем (реактор ГФП-ПС), для получения бимодального этилен-со-1-гексенового сополимера. Такие реакторы и способы обычно общеизвестны в данной области техники. Например, реактор/способ ГФП-ПС может быть таким, как описано в US 3709853; US 4003712; US 4011382; US 4302566; US 4543399; US 4882400; US 5352749; US 5541270; EP-A-0 802 202; и в бельгийском патенте № 839380. Указанные реакторы и способы ГФП-ПСП и ГФП-ПС обеспечивают механическое перемешивание или псевдоожижение полимеризационной среды в реакторе, соответственно, посредством непрерывного пропускания газообразного мономера и разбавителя. Другие предусмотренные пригодные реакторы/способы включают серийные или многоступенчатые способы полимеризации, такие как описаны в US 5627242; US 5665818; US 5677375; EP-A-0 794 200; EP-B1-0 649 992; EP-A-0 802 202; и EP-B-634421.

Условия полимеризации могут дополнительно включать использование одной или более добавок, таких как агент передачи цепи или промотор. Агенты передачи цепи являются общеизвестными и могут представлять собой алкилметаллы, такие как диэтилцинк. Известны промоторы, например, описанные в US 4988783, и они могут включать хлороформ, CFCl3, трихлорэтан и дифтортетрахлорэтан. Перед запуском реактора можно использовать нейтрализующий агент для взаимодействия со влагой, а во время переключения реактора можно использовать нейтрализующий агент для взаимодействия с избытком активатора. Нейтрализующий агент может представлять собой триалкилалюминий. Газофазную полимеризацию можно проводить без нейтрализующих агентов (без специального добавления). Условия полимеризации для газофазного реактора/способа полимеризации могут дополнительно включать определенное количество (например, от 0,5 до 200 м.д. относительно всего сырья, загружаемого в реактор) агента для регулирования статического заряда и/или добавки для обеспечения стабильности, такой как стеарат алюминия или полиэтиленимин. В реактор ГФП-ПС можно добавлять агент для регулирования статического заряда для подавления образования или накапливания в нем статического заряда.

Запуск или повторный запуск реактора ГФП может быть проиллюстрирован на реакторе ГФП с псевдоожиженным слоем. Запуск реактора ГФП-ПС при повторном вводе в эксплуатацию (холодный запуск) или повторный запуск переходного реактора ГФП-ПС (горячий запуск) включает период времени до достижения равновесных условий полимеризации на стадии (a). Запуск или повторный запуск может включать использование затравочного слоя полимера, предварительно загруженного или загруженного, соответственно, в реактор с псевдоожиженным слоем. Затравочный слой полимера может состоять из порошка полиэтилена, такого как гомополимер полиэтилена, или предварительно полученной партии бимодального этилен-со-1-гексенового сополимера.

Запуск или повторный запуск реактора ГФП-ПС также может включать изменение газовой атмосферы, включающее очистку реактора от воздуха или другого нежелательного газа(ов) с помощью сухого (безводного) инертного продувочного газа, с последующей очисткой реактора ГФП-ПС от сухого инертного продувочного газа с помощью сухого газообразного этилена. Сухой инертный продувочный газ может состоять по существу из молекулярного азота (N2), аргона, гелия или смеси любых двух или более из них. В отключенном состоянии, до запуска (холодного запуска) реактор ГФП-ПС содержит атмосферу воздуха. Сухой инертный продувочный газ можно использовать для вытеснения воздуха из реактора ГФП-ПС при повторном вводе в эксплуатацию на ранних стадиях запуска с получением реактора ГФП-ПС, содержащего атмосферу, состоящую из сухого инертного продувочного газа. Перед повторным запуском (например, после замены затравочного слоя) переходный реактор ГФП-ПС может содержать атмосферу нежелательного ICA или другого нежелательного газа или пара. Сухой инертный продувочный газ можно использовать для вытеснения нежелательного пара или газа из переходного реактора ГФП-ПС на ранних стадиях повторного запуска с получением реактора ГФП-ПС, содержащего атмосферу, состоящую из сухого инертного продувочного газа. Сухой инертный продувочный газ можно вытеснять из реактора ГФП-ПС сухим газообразным этиленом. Сухой газообразный этилен может дополнительно содержать молекулярный газообразный водород, так что сухой газообразный этилен подают в реактор с псевдоожиженным слоем в виде смеси с ним. Альтернативно, сухой молекулярный газообразный водород можно вводить отдельно и после замены атмосферы в реакторе с псевдоожиженным слоем на этилен. Замену газообразной атмосферы можно осуществлять до, во время или после нагревания реактора ГФП-ПС до температуры реакции в конкретных условиях полимеризации.

Запуск или повторный запуск реактора ГФП-ПС также включает подачу в него сырьевых реагентов и реактивов. Реагенты включают этилен и альфа-олефин (например, 1-гексен). Реагенты, подаваемые в реактор с псевдоожиженным слоем, включают молекулярный газообразный водород и индуцируемый конденсирующий агент (ICA), а также бимодальную каталитическую систему (например, катализатор PRODIGY™ BMC-300) и вспомогательный катализатор.

В одном варианте реализации предложенного способа используют газофазный реактор полимеризации с псевдоожиженным слоем полупромышленного масштаба (полупромышленный реактор), который содержит реакционную емкость, содержащую псевдоожиженный слой порошка бимодального этилен-со-1-гексенового сополимера и распределительную пластину, расположенную над основанием днища, которая образует нижнее отверстие для подачи газа, и имеет расширенную секцию или циклонную систему в верхней части реакционной емкости для снижения количества мелких частиц смолы, которые могут выходить из псевдоожиженного слоя. Расширенная секция образует отверстие для выхода газа. Полупромышленный реактор дополнительно содержит компрессорную воздуходувку достаточной мощности для непрерывной циркуляции или движения газа из выходного отверстия газа в расширенной секции в верхней части реакционной емкости вниз, в нижнее входное отверстие газа полупромышленного реактора и через распределительную пластину и псевдоожиженный слой. Полупромышленный реактор дополнительно содержит систему охлаждения для отвода тепла полимеризации и поддержания заданной температуры псевдоожиженного слоя. Состав газов, таких как этилен, альфа-олефин (например, 1-гексен), водород и кислород, подаваемых в полупромышленный реактор, контролируют с помощью встроенного газового хроматографа в петле рециркуляции для поддержания определенных концентраций, определяющих и обеспечивающих возможность регулирования свойств полимера. В некоторых вариантах реализации газы охлаждают, в результате чего их температура падает ниже температуры точки росы, после чего полупромышленный реактор переходит в конденсационный режим эксплуатации (CMO) или в режим эксплуатации с индуцированной конденсацией (ICMO). При CMO жидкости присутствуют после охладителя и в основании днища под распределительной пластиной. Бимодальную каталитическую систему (например, PRODIGY™ BMC-300) можно подавать в полупромышленный реактор в форме суспензии или сухого порошка с помощью устройств высокого давления, при этом суспензию подают через шприцевой насос, а сухой порошок подают через дозирующий диск. Бимодальная каталитическая система обычно поступает в псевдоожиженный слой в нижней 1/3 высоты указанного слоя. Полупромышленный реактор дополнительно содержит устройство для взвешивания псевдоожиженного слоя и отверстия для выгрузки (систему для выгрузки продукта) для выгрузки порошка бимодального этилен-со-1-гексенового сополимера из реакционной емкости в ответ на увеличение массы псевдоожиженного слоя по мере протекания реакции полимеризации.

В некоторых вариантах реализации реактор ГФП-ПС представляет собой промышленный реактор, такой как реактор UNIPOL™ или реактор UNIPOL™ II, доступные в продаже у компании Univation Technologies, LLC, подразделения The Dow Chemical Company, Мидланд, штат Мичиган, США.

Катализаторы, материалы подложки, активаторы

Бимодальная каталитическая система, используемая в предложенном способе синтеза, может состоять по существу из металлоценового катализатора и неметаллоценового молекулярного катализатора, которые отличаются по функциональному лиганду и/или каталитическому металлу M. Бимодальная каталитическая система также может состоять по существу из материала твердой подложки и/или по меньшей мере одного активатора, и/или по меньшей мере одного вида частиц активатора, которые представляют собой побочный продукт взаимодействия металлоценового катализатора или неметаллоценового молекулярного катализатора с первым активатором. Металлоценовый катализатор бимодальной каталитической системы может представлять собой дигалогенид бис(бутилциклопентадиенил)циркония, а неметаллоценовый молекулярный катализатор бимодальной каталитической системы может представлять собой дибензил-бис(2-(пентаметилфениламидо)этил)амин циркония. Бимодальная каталитическая система может представлять собой PRODIGY BMC-300, доступную в продаже у компании Univation Technologies LLC, Хьюстон, штат Техас, США.

Не ограничиваясь теорией, полагают, что дибензил-бис(2-(пентаметилфениламидо)этил)амин циркония является эффективным для получения ВММ компонента бимодального этилен-со-1-гексенового сополимера, а каждый из дигалогенида бис(бутилциклопентадиенил)циркония и диалкил-бис(бутилциклопентадиенил)циркония независимо является эффективным для получения НММ компонента бимодального этилен-со-1-гексенового сополимера. Молярное отношение указанных катализаторов бимодальной каталитической системы может быть основано на молярном отношении содержания их соответствующих атомов каталитического металла (M, например, Zr), которое можно рассчитать по массе их ингредиентов или измерить аналитически.

В альтернативном варианте реализации способа получения бимодального этилен-со-1-гексенового сополимера один или оба из дигалогенида бис(бутилциклопентадиенил)циркония (т.е. (бутилциклопентадиенил)2MX2, где каждый X представляет собой галогенид) и диалкил-бис(бутилциклопентадиенил)циркония (т.е. (бутилциклопентадиенил)2MX2, где каждый X представляет собой алкил) может быть независимо заменен на один из следующих металлоценовых катализаторов: (пентаметилциклопентадиенил)(пропилциклопентадиенил)MX2; (тетраметилциклопентадиенил)(пропилциклопентадиенил)MX2; (тетраметилциклопентадиенил)(бутилциклопентадиенил)MX2; мостиковый (CH3)2Si(инденил)MX2; мостиковый (CH3)2Si(4,5,6,7-тетрагидроинденил)MX2; (пропилциклопентадиенил)2MX2; (1-метил-3-бутилциклопентадиенил)2MX2; где каждый M независимо представляет собой цирконий (Zr) или гафний (Hf); и где каждый X независимо выбран из F, Cl, Br, I, -CH3, -CH2CH3, бензила, -CH2Si(CH3)3, (C1-C5)алкила и (C2-C5)алкенила.

Перед приведением в контакт с активатором катализаторы бимодальной каталитической системы могут быть нанесены на материал твердой подложки распылительной сушкой. Перед приведением в контакт с катализаторами материал твердой подложки может быть непрокаленным или прокаленным. Материал твердой подложки может представлять собой гидрофобный пирогенный диоксид кремния (например, пирогенный диоксид кремния, обработанный диметилдихлорсиланом). Бимодальная каталитическая система (без подложки или на подложке) может быть в форме порошкообразного, сыпучего твердого вещества.

Материал подложки. Материал подложки может представлять собой материал на основе неорганического оксида. Термины «подложка» и «материал подложки» в данном контексте являются одинаковыми и относятся к пористому неорганическому веществу или органическому веществу. В некоторых вариантах реализации желательные материалы подложки могут представлять собой неорганические оксиды, которые включают оксиды атомов 2, 3, 4, 5, 13 или 14 группы, альтернативно атомов 13 или 14 группы. Примеры материалов подложки типа неорганических оксидов представляют собой диоксид кремния, оксид алюминия, диоксид титана, оксид циркония, оксид тория и смеси любых двух или более из указанных неорганических оксидов. Примеры таких смесей представляют собой оксид кремния-хрома, оксид кремния-алюминия и оксид кремния-титана.

Материал подложки из неорганического оксида является пористым и имеет переменную площадь поверхности, объем пор и средний размер частиц. В некоторых вариантах реализации площадь поверхности составляет от 50 до 1000 квадратных метров на грамм (м2/г), а средний размер частиц составляет от 20 до 300 микрометров (мкм). Альтернативно, объем пор составляет от 0,5 до 6,0 кубических сантиметров на грамм (см3/г), а площадь поверхности составляет от 200 до 600 м2/г. Альтернативно, объем пор составляет от 1,1 до 1,8 см3/г, а площадь поверхности составляет от 245 до 375 м2/г. Альтернативно, объем пор составляет от 2,4 до 3,7 см3/г, а площадь поверхности составляет от 410 до 620 м2/г. Альтернативно, объем пор составляет от 0,9 до 1,4 см3/г, а площадь поверхности составляет от 390 до 590 м2/г. Каждое из вышеуказанных свойств измеряют стандартными технологиями, известными в данной области техники.

Материал подложки может содержать диоксид кремния, альтернативно аморфный диоксид кремния (не кварц), альтернативно аморфный диоксид кремния с большой площадью поверхности (например, от 500 до 1000 м2/г). Такие диоксиды кремния доступны в продаже из множества источников, включая химическое подразделение Davison компании W.R. Grace and Company (например, продукты Davison 952 и Davison 955) и корпорацию PQ Corporation (например, продукт ES70). Диоксид кремния может быть в форме сферических частиц, которые получают способом распылительной сушки. Альтернативно, продукт MS3050 представляет собой диоксид кремния производства PQ Corporation, который не подвержен распылительной сушке. При продаже все указанные диоксиды кремния не являются прокаленными (т.е. не являются обезвоженными). Диоксид кремния, прокаленный перед покупкой, также можно использовать в качестве материала подложки.

Перед приведением в контакт с катализатором, материал подложки может быть предварительно обработан посредством нагревания материала подложки в воздухе с получением прокаленного материала подложки. Предварительное нагревание включает нагревание материала подложки при пиковой температуре от 350° до 850°С, альтернативно от 400° до 800°С, альтернативно от 400° до 700°С, альтернативно от 500° до 650°С и в течение периода времени от 2 до 24 часов, альтернативно от 4 до 16 часов, альтернативно от 8 до 12 часов, альтернативно от 1 до 4 часов, с получением прокаленного материала подложки. В некоторых аспектах материал подложки представляет собой прокаленный материал подложки.

Вспомогательный катализатор может представлять собой любой из вышеупомянутых металлоценовых катализаторов. Для удобства вспомогательный катализатор загружают в реактор в растворе в углеводородном растворителе (например, в минеральном масле или гептане). Углеводородный растворитель может представлять собой алкан или смесь алканов, где каждый алкан независимо содержит от 5 до 20 атомов углерода, альтернативно от 5 до 12 атомов углерода, альтернативно от 5 до 10 атомов углерода. Каждый алкан независимо может быть ациклическим или циклическим. Каждый ациклический алкан независимо может быть неразветвленным или разветвленным. Ациклический алкан может представлять собой пентан, 1-метилбутан (изопентан), гексан, 1-метилпентан (изогексан), гептан, 1-метилгексан (изогептан), октан, нонан, декан или смесь любых двух или более из них. Циклический алкан может представлять собой циклопентан, циклогексан, циклогептан, циклооктан, циклононан, циклодекан, метилциклопентан, метилциклогексан, диметилциклопентан или смесь любых двух или более из них.

Для обеспечения растворимости в углеводородном растворителе, обычно каждая группа X вспомогательного катализатора независимо представляет собой углеводородную группу (например, бензил, (C1-C5)алкил или (C2-C5)алкенил; например, метил или этил) или -CH2Si(CH3)3. Группы X вспомогательного катализатора могут быть отличными от групп X металлоценового катализатора в бимодальной каталитической системе. Тем не менее, при активации посредством приведения его в контакт с активатором, активные частицы катализатора, образующиеся в результате активации вспомогательного катализатора, по существу являются такими же, как активные частицы катализатора, образующиеся в результате активации металлоценового катализатора бимодальной каталитической системы. Например, металлоценовый катализатор бимодальной каталитической системы может представлять собой дихлорид бис(н-бутилциклопентадиенил)циркония (каждый X представляет собой Cl), а вспомогательный катализатор может представлять собой диалкил-бис(н-бутилциклопентадиенил)цирконий (например, диметил, где X представляет собой CH3). При активации посредством его обработки соответствующим активатором или сокатализатором, и дихлорид бис(н-бутилциклопентадиенил)циркония, и диметил-бис(н-бутилциклопентадиенил)цирконий эффективно образуют одни и те же активированные каталитические частицы.

Активатор. Каждый катализатор бимодальной каталитической системы активируют посредством приведения его в контакт с первым активатором. Вспомогательный катализатор активируют посредством приведения его в контакт со вторым активатором. Можно использовать дополнительные активаторы. Любой активатор может быть таким же или отличным от других, и независимо может представлять собой кислоту Льюиса, некоординирующий ионный активатор или ионизирующий активатор, или основание Льюиса, алкилалюминий или алкилалюминоксан (алкилалюмоксан). Алкилалюминий может представлять собой триалкилалюминий, галогенид триалкилалюминия или алкоксид алкилалюминия (этоксид диэтилалюминия). Триалкилалюминий может представлять собой триметилалюминий, триэтилалюминий («TEAI»), трипропилалюминий или трис(2-метилпропил)алюминий. Галогенид алкилалюминия может представлять собой хлорид диэтилалюминия. Алкоксид алкилалюминия может представлять собой этоксид диэтилалюминия. Алкилалюминоксан может представлять собой метилалюминоксан (MAO), этилалюминоксан, 2-метилпропилалюминоксан или модифицированный метилалюминоксан (MMAO). Каждый алкил алкилалюминия или алкилалюминоксана независимо может представлять собой (C1-C7)алкил, альтернативно (C1-C6)алкил, альтернативно (C1-C4)алкил. Молярное отношение металла активатора (Al) к металлу определенного каталитического соединения (каталитическому металлу, например, Zr) может составлять от 1000:1 до 0,5:1, альтернативно от 300:1 до 1:1, альтернативно от 150:1 до 1:1. Пригодные активаторы доступны в продаже.

После приведения в контакт первого активатора и (дибензил-бис(2-(пентаметилфениламидо)этил)амина циркония и дигалогенида (бис(бутилциклопентадиенил)циркония) бимодальной каталитической системы, катализаторы бимодальной каталитической системы становятся активированными, и могут быть получены частицы первого активатора in situ. После приведения в контакт второго активатора и вспомогательного катализатора (диалкил-бис(бутилциклопентадиенил)циркония), вспомогательный катализатор становится активированным, и могут быть получены частицы второго активатора in situ. Частицы активатора могут иметь другую структуру или состав, в отличие от активатора, из которого они получены, и могут быть побочным продуктом активации катализатора или могут быть производным указанного побочного продукта. Соответствующие частицы активатора могут быть производным кислоты Льюиса, некоординирующего ионного активатора, ионизирующего активатора, основания Льюиса, алкилалюминия или алкилалюминоксана, соответственно. Примером производного побочного продукта являются частицы метилалюминоксана, которые образуются в результате испарения во время распылительной сушки бимодальной каталитической системы, полученной из метилалюминоксана.

Каждую стадию приведения в контакт между активатором и катализатором независимо можно проводить (a) в отдельной емкости за пределами реактора ГФП (например, за пределами реактора ГФП-ПС), (b) на линии подачи в реактор ГФП и/или (c) внутри реактора ГФП (in situ). В варианте (a) бимодальную каталитическую систему, после активации ее катализаторов, можно загружать в реактор ГФП в виде сухого порошка, альтернативно в форме суспензии в неполярном апротонном (углеводородном) растворителе. В варианте (c) бимодальную каталитическую систему можно загружать в реактор до активации по первой линии загрузки, первый активатор можно вводить в реактор по второй линии загрузки, вспомогательный катализатор можно вводить в реактор по третьей линии загрузки, и второй активатор можно вводить в реактор по четвертой линии загрузки. Любые две из первой-четвертой линий загрузки могут представлять собой одну и ту же линию или быть различными. Активатор(ы) можно подавать в реактор «влажным способом» в форме их раствора в инертной жидкости, такой как минеральное масло или толуол, «суспензионным способом» в форме суспензии или «сухим способом» в форме порошка. Каждую стадию приведения в контакт можно осуществлять в отдельных емкостях, линиях загрузки или реакторах в одно и то же или в разное время, или в одной емкости, линии загрузки или реакторе в разное время, для обеспечения по отдельности бимодальной каталитической системы и вспомогательного катализатора. Альтернативно, стадии приведения в контакт можно осуществлять в одной емкости, линии загрузке или реакторе в одно и то же время с получением смеси бимодальной каталитической системы и вспомогательного катализатора in situ.

Бимодальный этилен-со-1-гексеновый сополимер

Этилен. Полимеризуемый мономер формулы H2C=CH2.

1-Гексен. Полимеризуемый мономер формулы H2C=C(H)CH2CH2CH2CH3.

Бимодальный этилен-со-1-гексеновый сополимер. Макромолекула или совокупность макромолекул, состоящих из повторяющихся звеньев, где от 50,0 до <100 молярных процентов (% мол.), альтернативно от 70,0 до 99,99% мол., альтернативно от 95,0 до 99,9% мол. таких повторяющихся звеньев получены из этиленового мономера, и от >0 до 50,0% мол., альтернативно от 0,01 до 30,0% мол., альтернативно от 0,1 до 5,0% мол. остальных повторяющихся звеньев представляют собой сомономерные звенья, полученные из 1-гексена; или совокупность таких макромолекул. Указанная совокупность макромолекул характеризуется двумя отдельными пиками (не плечами) на диаграмме зависимости dW/dLog(ММ) по оси y от Log(ММ) по оси x, с получением хроматограммы с гельпроникающего хроматографа (ГПХ), где Log(ММ) и dW/dLog(ММ) являются такими, как описано ниже, и измерены методом испытания на гельпроникающем хроматографе (ГПХ), описанным в настоящем документе.

Бимодальный этилен-со-1-гексеновый сополимер представляет собой полиэтилен высокой молекулярной массы высокой плотности (ВММ ПЭВП). Бимодальный этилен-со-1-гексеновый сополимер может быть дополнительно характеризован одним из следующих ограничений: средневесовая молекулярная масса (Mw) от 200000,0 до 400000,0 грамм на моль (г/моль), альтернативно от 250000,0 до 320000,0 г/моль; среднечисловая молекулярная масса (Mn) от 6000,0 до 11000,0 г/моль, альтернативно от 7000,0 до 9000,0 г/моль; z-средняя молекулярная масса (Mz) от 1200000,0 до 2500000,0 г/моль; комбинация любых двух из них; и комбинация всех трех из них; все параметры измеряют в соответствии с методом испытания гельпроникающей хроматографией (ГПХ).

Эластичность расплава бимодального этилен-со-1-гексенового сополимера можно рассматривать как рабочую характеристику расплава сополимера в процессе формования, такого как экструзия или получение пленки. Она является одной из детерминант вязкоупругих свойств расплава, причем вязкость уменьшается с увеличением скорости сдвига. Неудовлетворительная эластичность расплава может нежелательно вызывать разбухание экструдируемого потока во время экструзии или проблемы со стабильностью пузыря при раздувании пленки. Мерой или показателем эластичности расплава, используемым в данном контексте, является отношение значения динамического модуля упругости (G′) к значению модуля потерь расплава (G″), которые измеряют с помощью DMA (динамомеханического анализа) расплавов полимера при 190°С, осуществляя пульсирующие сдвиги малой деформации (10%) при переменной частоте от 100 радиан в секунду (рад/с) до около 0,1 рад/с, на усовершенствованной реометрической системе растяжения ARES-G2 производства компании TA Instruments с плоскопараллельной геометрией, с получением значения отношения G′/G″ при динамической частоте, равной 0,1 рад/с.

Бимодальный этилен-со-1-гексеновый сополимер, пленка и способы их получения не включают металлы Ti и Cr.

Условия полимеризации в предложенном способе синтеза эффективны для получения бимодального этилен-со-1-гексенового сополимера, характеризующегося областью расплава, описанной выше, и необязательно указанными свойствами смолы и/или свойствами пленки.

Пленка

Пленка. Пленка может быть нерельефной или рельефной. Пленка может быть пленкой, специально изготовленной для определенных областей применения посредством регулирования толщины пленки, комбинирования с другими пленками или добавками, или не быть таковой. Пленка может представлять собой однослойную пленку. Пленка может иметь толщину от 0,0051 до 0,051 мм (от 0,200 мил до 2 мил), альтернативно от 0,0077 мм до 0,051 мм (от 0,300 мил до 2 мил), альтернативно от 0,0077 мм до 0,0254 мм (от 0,300 мил до 1,00 мил), альтернативно от 0,0077 мм до 0,0203 мм (от 0,300 мил до 0,80 мил), альтернативно от 0,0077 мм до 0,0152 мм (от 0,300 мил до 0,6 мил).

Пленка может быть получена любым способом экструзии или соэкструзии, включая способы с раздувом, растяжением и литьем пленки. Выдувная пленка может быть получена на автоматизированной линии экструзии пленки с раздувом, выполненной с возможностью получения полиэтиленовых пленок. Такая установка может быть выполнена с загрузочной воронкой, сообщающейся по текучей среде с экструдером, сообщающимся по тепловой энергии с нагревательным устройством, способным нагревать полиэтилен в экструдере до температуры до 500°С (например, 430°С), и при этом экструдер сообщается по текучей среде с головкой, имеющей внутренний диаметр 12 сантиметров (4,72 дюйма) и фиксированную щель головки (например, щель 1,2 миллиметра (47 мил)), степень раздува 4,0:1 и высоту горловины (NH) 96 сантиметров (38 дюймов) от головки. Стадию (a) можно осуществлять в загрузочной воронке.

Пленка может быть неориентированной, ориентированной по одной оси или биаксиально-ориентированной. Пленка, ориентированная по одной оси, может быть ориентирована в направлении экструзии (в машинном направлении или MD), альтернативно в направлении, поперечном направлению экструзии (в поперечном направлении или TD). Биаксиально-ориентированная пленка может быть ориентирована в обоих MD и TD посредством растягивания или натяжения в MD, с одновременным или последующим растягиванием или натяжением в TD.

Пленка может иметь одно или более улучшенных свойств, например, улучшенная (повышенная) стабильность пузыря, улучшенное (повышенное) значение прочности на раздир по Элмендрофу в MD и/или TD, улучшенная (повышенная) прочность при растяжении в MD и/или прочность при растяжении в TD, улучшенное (повышенное) значение прочности при мгновенном ударе, или комбинация любых двух или более из них.

Пленка может образовывать слой многослойной пленки или слоистой структуры.

(Выдувная) пленка может необязательно содержать ноль, одну или более добавок для пленок. «Добавка для пленок» представляет собой соединение или материал, отличный от полиолефинового полимера, который придает одно или более свойств и/или усиливает одно или более свойств выдувной пленки. Примерами добавок для пленок являются противомикробные агенты, антиоксиданты, нейтрализаторы катализатора (одноцентровых катализаторов), окрашивающие агенты и светостабилизаторы. Добавка(и) для пленок, при ее наличии, может быть предварительно смешана с бимодальным этилен-со-1-гексеновым сополимером перед стадией плавления в предложенном способе получения выдувной пленки. Альтернативно, добавка(и) для пленок может быть добавлена в расплав бимодального этилен-со-1-гексенового сополимера во время или после стадии плавления и до стадии экструзии в предложенном способе получения выдувной пленки. При использовании двух или более добавок для пленок, одна или более добавок для пленок могут быть предварительно смешаны с бимодальным этилен-со-1-гексеновым сополимером до стадии плавления в предложенном способе получения выдувной пленки, и одна или более добавок для пленок могут быть добавлены в расплав бимодального этилен-со-1-гексенового сополимера во время или после стадии плавления и до стадии экструзии в предложенном способе получения выдувной пленки. В некоторых аспектах выдувная пленка состоит по существу из бимодального этилен-со-1-гексенового сополимера, по меньшей мере одного антиоксиданта и по меньшей мере одного нейтрализатора катализатора.

Предложенная пленка пригодна для получения контейнеров и оберточных материалов, обладающих повышенным сопротивлением проколу. Примерами таких контейнеров являются мешки, такие как пакеты для льда и пакеты для продуктов. Примерами таких оберточных материалов являются стретч-пленки, оберточные материалы для мясных и других пищевых продуктов. Сополимер согласно настоящему изобретению также пригоден для различных областей применения, не связанных с пленками, включая автомобильные детали.

Термин «альтернативно» предшествует отдельному варианту реализации. ASTM означает организацию стандартизации, ASTM International, Вест Коншохокен, штат Пенсильвания, США. Любые сравнительные примеры использования лишь для иллюстрации, и не являются известным уровнем техники. «Не содержит» или «без» означает полное отсутствие; альтернативно отсутствие обнаруживаемого количества. IUPAC представляет собой Международный союз теоретической и прикладной химии (IUPAC Secretariat, Треугольник науки, штат Северная Каролина, США). «Может» означает допустимый выбор, не обязательное условие. «Функциональный» означает функционально способный или эффективный. Необязательный(о) означает отсутствующий (или исключенный), альтернативно присутствующий (или включенный). Свойства могут быть измерены с использованием стандартных методов и условий испытаний. Диапазоны включают конечные точки, поддиапазоны и целые и/или дробные значения, входящие в них, за исключением диапазона целых чисел, который не включает дробные значения. Комнатная температура: 23°C ± 1°C.

Примеры

Метод испытания бимодальности: определяют наличие или отсутствие разрешенной бимодальности посредством построения графика зависимости dWf/dLogM (данные детектора массы) по оси y от LogM по оси x с получением кривой хроматограммы ГПХ, содержащей локальные максимальные значения log(ММ) для пиков компонентов НММ и ВММ полиэтилена, и наблюдения наличия или отсутствия локального минимума между указанными пиками компонентов НММ и ВММ полиэтилена. dWf представляет собой изменение массовой фракции, dLogM также упоминается как dLog(ММ) и представляет собой логарифм молекулярной массы, а LogM также упоминается как Log(ММ) и представляет собой логарифм молекулярной массы.

Метод испытания ударопрочности при мгновенном ударе: измеряют в соответствии с ASTM D1709-16a, Стандартные методы испытания ударной прочности пластиковой пленки методом испытания свободно падающим заостренным грузом, метод A. В методе A используют заостренный груз диаметром 38,10± 0,13 мм (1,500±0,005 дюйма) полусферической формы, падающий с высоты 0,66±0,01 м (26,0±0,4 дюйма). Данный метод испытания можно использовать для пленок, которые должны иметь такую ударопрочность, чтобы выдерживать разрыв под действием массы от около 50 г или менее до около 6 кг. Результаты выражают в граммах (г).

Метод испытания деконволюции: сегмент хроматограммы, полученной методом испытания бимодальности, разделяют на девять (9) молекулярно-массовых распределений Шульца-Флори. Такой метод деконволюции описан в US 6534604. Наименьшие четыре ММ распределения относят к НММ компоненту полиэтилена, а наибольшие пять ММ распределений относят к ВММ компоненту полиэтилена. Определяют соответствующие массовые проценты (мас.%) каждого из НММ и ВММ компонентов полиэтилена в бимодальном этилен-со-1-гексеновом сополимере, используя суммарные значения массовых фракций (Wf) компонентов НММ и ВММ полиэтилена, и соответствующие среднечисловые молекулярные массы (Mn) и средневесовые молекулярные массы (Mw) с помощью известных математических преобразований совокупных ММ распределений Шульца-Флори.

Плотность измеряют в соответствии с ASTM D792-13, Стандартные методы испытания плотности и удельной плотности (относительной плотности) пластиков методом вытеснения, метод B (для испытания твердых пластиков в жидкостях, отличных от воды, например, в жидком 2-пропаноле). Результаты записывают в граммах на кубический сантиметр (г/см3).

Метод испытания прочности на раздир по Элмендорфу: измеряют в соответствии с ASTM D1922-09, Стандартные методы испытания стойкости к распространению разрыва пластиковых пленок и тонких листов маятниковым методом, тип B (постоянный радиус). (Технический эквивалент ISO 6383-2). Результаты записывают как нормализованное значение разрыва в поперечном направлении (CD) или в машинном направлении (MD) в единицах грамм-силы (г-с).

Метод испытания пленок на прокол: ASTM D5748 – 95(2012), Стандартный метод испытания стойкости на сквозной прокол оберточной стретч-пленки. Определяют стойкость к проколу пленки по способности пленки выдерживать проникновение зонда, падающего на пленку при стандартной скорости, такой как 250 миллиметров в минуту (мм/мин). Зонд покрыт политетрафторэтиленом и имеет внешний диаметр 1,905 см (0,75 дюйма). Во время испытания пленку фиксируют. В конечном итоге зонд проникает или разрывает закрепленную пленку. Пиковое усилие при разрыве, т.е. максимальное напряжение, энергию (работу), необходимую для разрушения или разрыва закрепленной пленки, а также расстояние, на которое проник зонд при разрыве, записывают с помощью программного обеспечения для механических испытаний. Зонд обеспечивает биаксиальное растяжение закрепленной пленки, которое является иллюстративным для того типа напряжения, которое воздействует на пленку во многих конечных областях применения готовых продуктов. Указанная стойкость является мерой способности пленки поглощать энергию для противодействия проколу в данных условиях.

Метод испытания изменения калибра: определяют в соответствии с ASTM D8136-17, Стандартный метод испытания для определения толщины и отклонений толщины пластиковой пленки с использованием бесконтактного емкостного толщинометра. Перед испытанием образцы кондиционируют при 23° ± 2°C и относительной влажности (ОВ) 50% ± 10% в течение по меньшей мере 40 часов (по ASTM D618), а затем испытывают при тех же условиях. Изменение калибра рассчитывают по следующему уравнению: (Стандартное отклонение толщины/средняя толщина) x 100%.

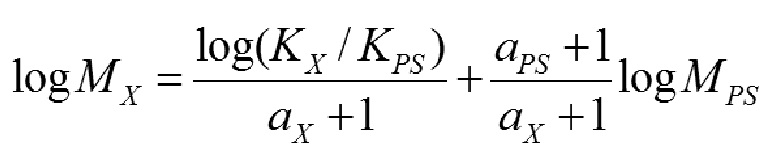

Метод испытания гельпроникающей хроматографией (ГПХ): Метод испытания средневесовой молекулярной массы: определяют Mw, среднечисловую молекулярную массу (Mn) и Mw/Mn, используя хроматограммы, полученные на высокотемпературном гельпроникающем хроматографе (ВТ-ГПХ, Polymer Laboratories). ВТ-ГПХ оснащен передаточными линиями, дифференциальным рефрактометрическим детектором (DRI) и тремя колонками Polymer Laboratories PLgel Mixed-B, 10 мкм, которые находятся в печи при 160°С. В указанном методе используют растворитель, состоящий из обработанного BHT TCB при номинальной скорости потока 1,0 миллиметра в минуту (мл/мин.) и номинальном объеме ввода пробы 300 микролитров (мкл). Растворитель получают посредством растворения 6 грамм бутилгидрокситолуола (BHT, антиоксидант) в 4 литрах (л) 1,2,4-трихлорбензола (TCB) реактивной марки и фильтрования полученного раствора через тефлоновый фильтр с размером пор 0,1 микрометра (мкм) с получением растворителя. Перед подачей в прибор ВТ-ГПХ растворитель дегазируют на встроенном дегазаторе. Калибруют колонки с помощью серии стандартных образцов монодисперсного полистирола (ПС). Отдельно получают известные концентрации исследуемого полимера, растворенного в растворителе, посредством нагревания известных его количеств в известных объемах растворителя при 160°С при непрерывном встряхивании в течение 2 часов с получением растворов. (Все количества измеряют гравиметрически). Используют требуемые концентрации раствора, c, экспериментального полимера от 0,5 до 2,0 миллиграмм полимера на миллилитр раствора (мг/мл), причем более низкие концентрации, c, используют для более высокомолекулярных полимеров. Перед испытанием каждого образца очищают ДРМ детектор. Затем увеличивают скорость потока в устройстве до 1,0 мл/мин и оставляют ДРМ детектор для стабилизации на 8 часов перед введением первого образца. Рассчитывают Mw и Mn, используя универсальные калибровочные соотношения с калибровкой колонки. Рассчитывают ММ при каждом объеме элюирования по следующему уравнению:  , где индекс «X» означает экспериментальный образец, индекс «PS» означает полистирольные стандарты, aPS = 0,67, KPS = 0,000175 и

, где индекс «X» означает экспериментальный образец, индекс «PS» означает полистирольные стандарты, aPS = 0,67, KPS = 0,000175 и  и

и  получены из опубликованных литературных источников. Для полиэтиленов ax/Kx = 0,695/0,000579. Для полипропиленов ax/Kx = 0,705/0,0002288. В каждой точке полученной хроматограммы рассчитывают концентрацию, c, на основании сигнала ДРМ за вычетом фонового значения, IДРМ, используя следующее уравнение: c = KДРМIДРМ/(dn/dc), где KДРМ представляет собой константу, определенную при калибровке ДРМ, / означает деление, и dn/dc представляет собой приращение показателя преломления для полимера. Для полиэтилена dn/dc = 0,109. Рассчитывают массу выделенного полимера на основании отношения интегрированной площади хроматограммы, полученной при концентрационной хроматографии, к объему элюирования и массе введенной пробы, которая равна заранее определенной концентрации, умноженной на объем петлевого дозатора. Записывают все молекулярные массы в граммах на моль (г/моль), если не указано иное. Дополнительные подробности о способах определения Mw, Mn, ММР описаны в US 2006/0173123 на страницах 24-25, абзацы [0334] - [0341]. Строят кривую зависимости dW/dLog(ММ) по оси y от Log(ММ) по оси x с получением хроматограммы ГПХ, где Log(ММ) и dW/dLog(ММ) являются такими, как указано выше.

получены из опубликованных литературных источников. Для полиэтиленов ax/Kx = 0,695/0,000579. Для полипропиленов ax/Kx = 0,705/0,0002288. В каждой точке полученной хроматограммы рассчитывают концентрацию, c, на основании сигнала ДРМ за вычетом фонового значения, IДРМ, используя следующее уравнение: c = KДРМIДРМ/(dn/dc), где KДРМ представляет собой константу, определенную при калибровке ДРМ, / означает деление, и dn/dc представляет собой приращение показателя преломления для полимера. Для полиэтилена dn/dc = 0,109. Рассчитывают массу выделенного полимера на основании отношения интегрированной площади хроматограммы, полученной при концентрационной хроматографии, к объему элюирования и массе введенной пробы, которая равна заранее определенной концентрации, умноженной на объем петлевого дозатора. Записывают все молекулярные массы в граммах на моль (г/моль), если не указано иное. Дополнительные подробности о способах определения Mw, Mn, ММР описаны в US 2006/0173123 на страницах 24-25, абзацы [0334] - [0341]. Строят кривую зависимости dW/dLog(ММ) по оси y от Log(ММ) по оси x с получением хроматограммы ГПХ, где Log(ММ) и dW/dLog(ММ) являются такими, как указано выше.

Метод испытания индекса расплава при повышенном напряжении сдвига (ИР-ВНС) I21: используют ASTM D1238-13, Стандартный метод определения показателей текучести расплава термопластов с помощью экструзионного пластометра, используя условия 190°C/21,6 килограмм (кг). Результаты записывают как количество элюированных грамм за 10 минут (г/10 мин).

Метод испытания индекса расплава («I2»): для (со)полимера на основе этилена измеряют в соответствии с ASTM D1238-13, используя условия 190°C/2,16 кг, ранее известные как «Условия E».

Метод испытания индекса расплава I5 («I5»): используют ASTM D1238-13 в условиях 190°C/5,0 кг. Записывают результаты как количество элюированных грамм за 10 минут (г/10 мин).

Метод испытания отношения показателей текучести расплава ПТР5: («I21/I5»): рассчитывают делением значения, полученного в методе испытания ИР-ВНС I21, на значение, полученное в методе испытания индекса расплава I5.

Метод испытания эластичности расплава: Осуществляют пульсирующий сдвиг малой деформации (10%) в отношении расплавов полимера при 190°С с различной частотой от 100 радиан в секунду (рад/с) до около 0,1 рад/с на усовершенствованной реометрической системе растяжения ARES-G2 производства компании TA Instruments с плоскопараллельной геометрией, с получением значения отношения G′/G″ при динамической частоте, равной 0,1 рад/с.

Антиоксиданты: 1. Пентаэритрит-тетракис(3-(3,5-ди(1′,1′-диметилэтил)-4-гидроксифенил)пропионат); приобретали как IRGANOX 1010 у компании BASF. 2. Трис(2,4-ди(1′,1′-диметилэтил)фенил)фосфит. Приобретали как IRGAFOS 168 у компании BASF.

Нейтрализаторы катализатора: 1. Стеарат кальция. 2. Стеарат цинка.

Бимодальная каталитическая система: каталитическая система PRODIGY™ BMC-300. Приобретали у компании Univation Technologies LLC, Хьюстон, штат Техас, США.

Вспомогательный катализатор: диметил-бис(бутилциклопентадиенил)цирконий, приобретали как вспомогательный катализатор UT-TR-300 у компании Univation Technologies LLC, Хьюстон, штат Техас, США.

Сомономер: 1-гексен. См. далее значение молярного отношения газов C6/C2.

Этилен («C2»): См. далее значение парциального давления C2.

Молекулярный газообразный водород («H2»): См. далее значение молярного отношения газов H2/C2.

Молекулярный газообразный кислород («O2»): См. далее значение объемного отношения газов O2/C2.

Примеры по изобретению 1 – 7 (IE1 – IE7): способ полимеризации: Процесс начинали с использованием бимодального катализатора PRODIGY™ BMC-300 и сомономера 1-гексена в соответствии с описанием полупромышленного реактора и способа, представленным выше, с получением в разных частях, как описано ниже, различных вариантов реализации бимодального этилен-со-1-гексенового сополимера в форме гранулированной смолы, имеющего требуемые свойства: индекс расплава при высоком напряжении сдвига (I21) от 8,0 до 10,0 г//10 минут, отношение показателей текучести I21/I5 от 26,6 до 30,6, индекс расплава I5 от 0,25 до 0,35 г/10 мин, эластичность расплава от 0,50 до 0,70 и плотность от 0,948 до 0,950 г/см3. Рабочие условия полимеризации указаны ниже в таблице 1 (IE1 – IE4) или в таблице 2 (IE5 – IE7).

Таблица 1. Рабочие условия для IE1 – IE4

*S, CM, PP, ГФП-ПС: одиночный, непрерывного действия, полупромышленный, для газофазной полимеризации в псевдоожиженном слое. ^Давление реакции (кПа): общее давление в реакторе в килопаскалях.

Таблица 2. Рабочие условия для IE5 – IE7

*S, CM, PP, ГФП-ПС: одиночный, непрерывного действия, полупромышленный, для газофазной полимеризации в псевдоожиженном слое. ^Давление реакции (кПа): общее давление в реакторе в килопаскалях.

Как показано в таблицах 1 и 2, рабочие условия, используемые для получения бимодальных этилен-со-1-гексеновых сополимеров IE1 – IE7, включают температуру слоя 90°С; парциальное давление этилена (C2) 1520 кПа; молярное отношение H2/C2 от 0,0040 до 0,0042; молярное отношение C6/C2 от 0,0054 до 0,0055; поверхностная скорость газового потока от 0,616 до 0,671 м/с (метров в секунду). В некоторых вариантах реализации в способе синтеза бимодального этилен-со-1-гексенового сополимера используют вышеуказанные рабочие условия.

Способ составления композиции и гранулирования: Каждую из различных гранулированных смол IE1 – IE7 по отдельности смешивали с 800 массовыми частями на миллион/по массе (м.д.) антиоксиданта 1, 200 м.д. антиоксиданта 2, 1000 м.д. нейтрализатора катализатора 1 и 500 м.д. нейтрализатора катализатора 2 в ленточном смесителе и затем компаундировали в гранулы из нарезанных стренг на двухшнековом экструдере LCM100 в соответствии со способами, описанными в US 5728335; US 6456976; и US 6989423. Полученные гранулы каждой смолы испытывали на ИР-ВНС (I21), ПТР5 (I21/I5), эластичность расплава и плотность в соответствии с вышеупомянутыми соответствующими методами испытаний. Результаты представлены ниже. В некоторых вариантах реализации бимодальный этилен-со-1-гексеновый сополимер дополнительно содержит по меньшей мере один антиоксидант, выбранный из антиоксидантов 1 и 2; по меньшей мере один нейтрализатор катализатора, выбранный из нейтрализаторов катализатора 1 и 2; или их комбинацию. Результаты представлены ниже в таблице 3, которые также включают содержание кислорода (O2) для доработки, повторно приведенное для удобства.

Таблица 3. Свойства расплавов IE1 – IE7

Как показано в таблице 3, свойства расплава бимодальных этилен-со-1-гексеновых сополимеров IE1 – IE7 включают индекс расплава при высоком напряжении сдвига I21 (190°C, 21,6 кг) от 7,4 до 9,5 г/10 мин; отношение индексов расплава ПТР5 (I21/I5) от 26,6 до 30,6; эластичность расплава (G′/G″ при 0,1 рад/с) от 0,53 до 0,68 Па; индекс расплава I2 (190°C, 2,16 кг) от 0,06 до 0,08 г/10 мин; и индекс расплава I5 (190°C, 5,0 кг) от 0,27 до 0,33 г/10 мин). В некоторых вариантах реализации бимодальный этилен-со-1-гексеновый сополимер характеризуется любым одним, альтернативно всеми, кроме одного, альтернативно всеми вышеуказанными свойствами расплава.

Свойства расплава, представленные в таблице 3 для бимодального этилен-со-1-гексенового сополимера, анализировали для обнаружения того, от каких рабочих условий реактора/способа зависят свойства расплава. Обнаружено, что следующие рабочие условия влияют на свойства расплава бимодального этилен-со-1-гексенового сополимера, полученного в указанных условиях: увеличение молярного отношения газов H2/C2 в указанном процессе приводит к получению бимодального этилен-со-1-гексенового сополимера по данному изобретению, преимущественно имеющего улучшенную область свойств расплава для применения в способах формования пленки с раздувом и получения выдувных пленок.