Область техники

Металлорганические соединения, катализаторы, синтез и полимеризация олефинов.

Публикации и патенты, связанные или относящиеся к данной области техники, включают US20050182210A1; US5318935; US5506184; US5889128; US6255419B1; US6274684B1; US6534604B2; US6841631B2; US6894128B2; US6967184B2; US7163991B2; US7196032B2; US7276566B2; US7479529B2; US7566677B2; US7718566B2; US7754840B2; US7973112B2; и US9902790B2. В US6967184B2 упомянут синтез HN5Zr(NMe2)2. В US7973112B2 упомянут высушенный распылительной сушкой катализатор, содержащий бис(фенилметил)[N′-(2,3,4,5,6-пентаметилфенил)-N-[2-(2,3,4,5,6-пентаметилфенил)амино-κN]этил]-1,2-этандиаминато(2-)κN,κN′]цирконий или «HN5Zr», сокращенно обозначенные в настоящем документе как «HN5Zr-дибензил» и дихлорид (н-пропилциклопентадиенил)(тетраметилциклопентадиенил)циркония.

Введение

В настоящем документе описаны решения одной или более проблем, связанных со сложностью переключений и стабильностью каталитической системы, которая содержит или получена из металлоценового (MCN) предкатализатора, неметаллоценового предкатализатора, который нерастворим в алканах («нерастворимый не-MCN предкатализатор»), по меньшей мере одного активатора и (твердого) материала подложки. Нерастворимый не-MCN предкатализатор (например, HN5Zr-дибензил) обусловливает образование более высокомолекулярного (ВММ) компонента полиэтилена бимодальной полиэтиленовой композиции. MCN предкатализатор растворим в алканах и обусловливает образование более низкомолекулярного (НММ) компонента полиэтилена бимодальной полиэтиленовой композиции. Каталитическая система состоит из двух частей. Первая часть содержит суспензию материала подложки, алкановый растворитель, по меньшей мере один активатор, весь нерастворимый не-MCN предкатализатор (например, HN5Zr-дибензил) и часть MCN предкатализатора. Вторая часть содержит раствор остального MCN предкатализатора в алкановом растворителе, но не содержит ни нерастворимого не-MCN предкатализатора, ни активатора, ни подложки.

В способе загрузки с «объединением частей» первую и вторую части по отдельности загружают в поточный смеситель, где их перемешивают с получением каталитической системы. Полученную свежую каталитическую систему подают в один реактор полимеризации. Способ загрузки с объединением частей обладает определенной гибкостью в отношении достижения различных степеней полимеризации и обеспечения возможности получения в одном реакторе полимеризации различных бимодальных полиэтиленовых композиций с различными характеристиками полимеров. Например, скорость потока загружаемой второй части можно регулировать для дополнения действия части MCN предкатализатора в первой части (например, для получения большего количества НММ компонента полиэтилена) или для «регулировки» или изменения эффекта нерастворимого не-MCN предкатализатора (например, HN5Zr-дибензила) в первой части (например, для увеличения соотношения НММ/ВММ), обеспечивая возможность получения различных бимодальных полиэтиленовых композиций. Таким образом, вторую часть называют «вспомогательным катализатором». Способ загрузки с объединением частей обеспечивает возможность регулирования в пределах реакции полимеризации с получением бимодальной полиэтиленовой композиции и изменения в пределах соотношения НММ/ВММ для переключения между различными бимодальными полиэтиленовыми композициями в одном реакторе полимеризации.

Первая часть преимущественно содержит весь нерастворимый не-MCN предкатализатор, активатор и часть MCN предкатализатора, и ее предварительно смешивают с требуемым количеством второй части (вспомогательным катализатором) с получением бимодальной каталитической системы перед ее подачей в реактор полимеризации. Это делают для получения так называемой реакторной смеси ВММ и НММ компонентов полиэтилена в данном реакторе полимеризации, в результате чего ВММ и НММ компоненты полиэтилена получают in situ в тесном контакте друг с другом. Полученная реакторная смесь обусловливает образование бимодальной полиэтиленовой композиции с более высокой степенью смешивания ВММ и НММ компонентов полиэтилена и, следовательно, со сниженным содержанием геля. При раздельной загрузке в реактор полимеризации нерастворимого не-MCN предкатализатора и активатора, а также MCN предкатализатора и активатора полученные ВММ и НММ компоненты полиэтилена изначально будут образовываться в реакторе по отдельности, и впоследствии они не смогут равномерно смешиваться друг с другом. В результате может быть получена сравнительная бимодальная полиэтиленовая композиция с нежелательно повышенным содержанием геля, причем части ВММ компонента полиэтилена могут образовывать гель. Сравнительная бимодальная полиэтиленовая композиция может иметь слишком высокое содержание геля для тех областей применения, где необходима прозрачность, например, в пленках, и/или для тех областей применения, где необходима высокая прочность, например, в трубах.

К сожалению, отношение ВММ/НММ в способе загрузки с объединением частей не может быть нулевым или близким к нулю, поскольку первая часть каталитической системы содержит и MCN предкатализатор, и нерастворимый не-MCN предкатализатор (например, HN5Zr-дибензил) и, следовательно, бимодальная полиэтиленовая композиция, полученная с ее использованием, всегда содержит некоторое количество НММ компонента полиэтилена и ВММ компонента полиэтилена.

Кроме того, затруднены переключения между нерастворимым не-MCN предкатализатором (например, HN5Zr-дибензилом) и другим предкатализатором или между различными количествами нерастворимого не-MCN предкатализатора («переключения катализатора») в одном реакторе полимеризации. Например, трудно осуществить переключение между первой каталитической системой (сокращенно обозначенной НММ-CAT-1, нерастворимый не-MCN предкатализатор) и второй каталитической системой (сокращенно обозначенной НММ-CAT-2, нерастворимый не-MCN предкатализатор), где НММ-CAT-1 и НММ-CAT-2 отличны друг от друга и от нерастворимого не-MCN катализатора. Даже если нерастворимый не-MCN предкатализатор является одинаковым во-первых частях первой и второй каталитических систем, то первая и вторая части первой каталитической системы подлежат замене для осуществления переключения, поскольку и первая, и вторая части содержат уже ненужный компонент НММ-CAT-1.

Кроме того, некоторые нерастворимые не-MCN предкатализаторы (например, HN5Zr-дибензил) становятся нестабильными после смешивания с активатором. Необходимо охлаждать указанные первые части (содержащие нестабильный/нерастворимый не-MCN предкатализатор) каталитической системы до около -10 градусов по Цельсию (°С) для их транспортировки или хранения. Затем может потребоваться изменение состава второй части для выдерживания «холодного шока» при приведении ее в контакт с охлажденной первой частью в поточном смесителе. Или может потребоваться нагревание первой части перед ее загрузкой в поточный смеситель.

И поскольку нерастворимый не-MCN предкатализатор (например, HN5Zr-дибензил) не растворим в алканах, он не подходит для применения во второй части (во вспомогательном катализаторе) в способе загрузки с объединением частей.

Сущность изобретения

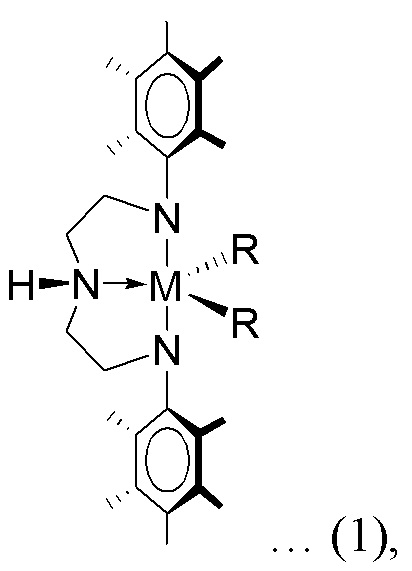

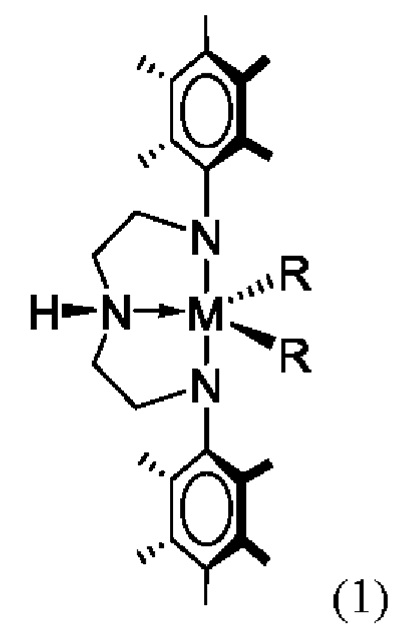

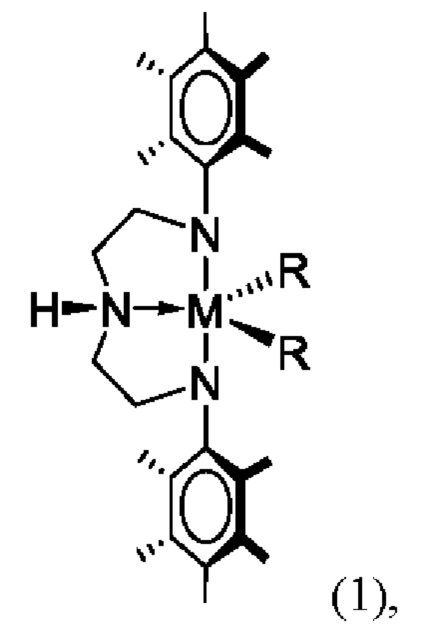

Соединение формулы (1):

где M представляет собой металл 4 группы, и каждый R независимо представляет собой органическую солюбилизирующую группу, не содержащую кремний.

Способ синтеза соединения формулы (1), описанный ниже.

Раствор соединения (1) в алкановом растворителе.

Каталитическая система, содержащая или полученная из соединения (1) и активатора.

Способ полимеризации олефинового мономера с использованием предложенной каталитической системы.

Соединение (1) может быть приведено в контакт с активатором с получением катализатора, который пригоден для полимеризации одного или более олефиновых мономеров с получением соответствующего полиолефина.

Краткое описание графических материалов

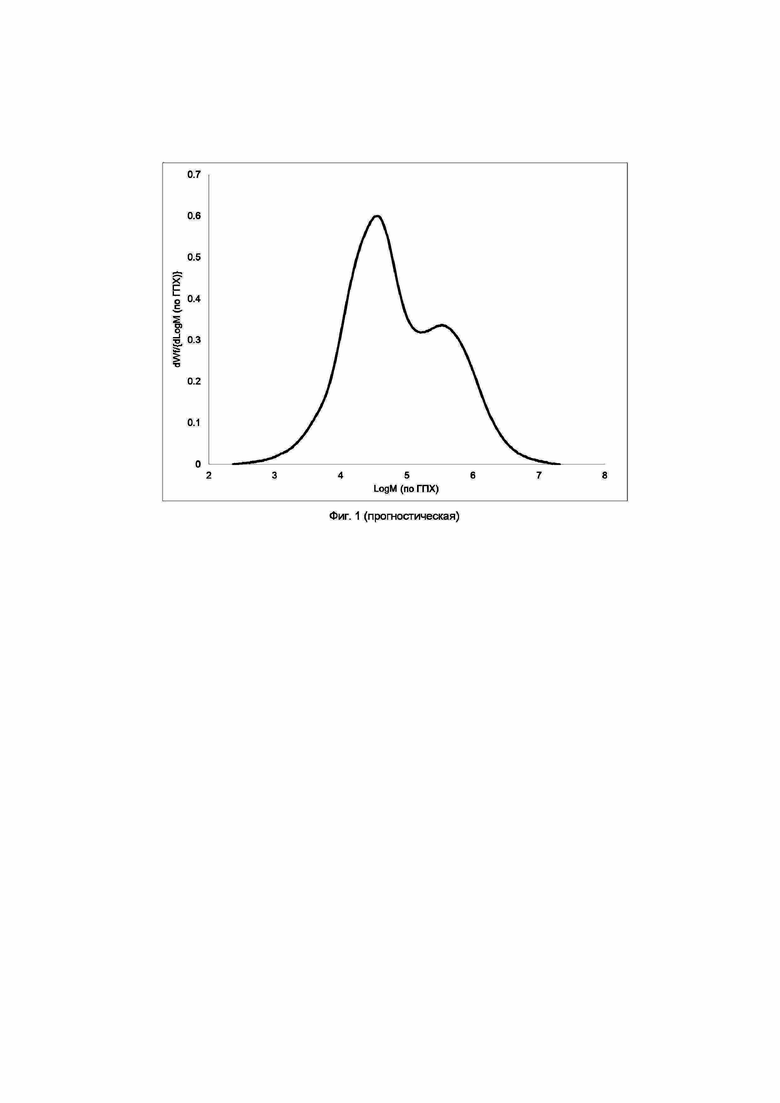

На фиг. 1 представлена прогностическая гельпроникающая хроматограмма (ГПХ) предполагаемой бимодальной полиэтиленовой композиции, полученной в соответствии с предполагаемым способом из примера 9.

Подробное описание

Сущность изобретения, формула изобретения и реферат включены в настоящий документ посредством ссылки. Ниже описаны некоторые варианты реализации как нумерованный аспекты, которые представлены для простоты перекрестной ссылки. В вариантах реализации настоящего изобретения предложена альтернативная композиция не-MCN предкатализатора, который содержит две органические солюбилизирующие группы, не содержащие кремний. Предложенная композиция преимущественно имеет существенно улучшенную растворимость в алканах и/или существенно улучшенное зажигание катализатора, оба параметра по сравнению с HN5Zr-дибензилом.

Аспект 1. Соединение формулы (1), изображенной выше, где M представляет собой Zr или Hf, и каждый R независимо представляет собой метил, незамещенную (C2-C4)алкильную группу, незамещенную (C5-C12)алкильную группу (например, незамещенную (C5-C9)алкильную группу или незамещенную (C10-C12)алкильную группу), незамещенную или замещенную четвертичную арилалкильную группу, или обе группы R связаны друг с другом с образованием R′-R′, где R′-R′ представляет собой незамещенный или замещенный (арил)алкилен. Каждая группа R и группа R′-R′ не содержит циклопентадиенильную группу, атом кремния, двойную углерод-углеродную связь и тройную углерод-углеродную связь. Каждый заместитель независимо может быть выбран из незамещенного (C1-C5)алкила, галогена, -O-алкила и -N(алкил)2.

Каждая четвертичная арилалкильная группа последовательно содержит четвертичный алкил, фенилен и (C1-C3)алкиленовый линкер. Четвертичный алкил связан с фениленом, который связан с (C1-C3)алкиленовым линкером, который связан с металлом M. (C1-C3)алкиленовый линкер и группы R′-R′ являются двухвалентными. Четвертичный алкил содержит четвертичный атом углерода, который может быть напрямую или опосредованно связан с фениленом. Четвертичный атом углерода представляет собой элемент, имеющий атомное число 6 в периодической таблице элементов, который связан с четырьмя другими атомами углерода.

Аспект 2. Соединение по аспекту 1, отличающееся тем, что каждый R независимо представляет собой четвертичную (арил)алкильную группу формулы –(C(RA)2)mQCR1R2R3, где нижний индекс m равен 1, 2 или 3; причем каждый RA независимо представляет собой H или (C1-C3)алкил; где каждый Q независимо отсутствует, представляет собой (C1-C3)алкилен или незамещенный или замещенный фенилен; причем каждый R1, R2 и R3 независимо представляет собой H или (C1-C15)алкил, который независимо является незамещенным или замещенным; причем каждая замещенная группа независимо содержит один или более заместителей, независимо выбранных из незамещенного (C1-C5)алкила, галогена, -O-алкила и -N(алкил)2. В некоторых аспектах по меньшей мере один, альтернативно два, альтернативно каждый из R1, R2 и R3 независимо представляет собой (C1-C15)алкил. В некоторых аспектах, при условии, что нижний индекс m равен 2, полученный (C(RA)2)m не представляет собой C(RA)2CH(RA) или C(RA)2CH2; и если нижний индекс m равен 3, то полученный (C(RA)2)m не представляет собой C(RA)2CH(RA)C(RA)2 или C(RA)2CH2C(RA)2. Необязательное условие предназначено для исключения соединений, которые могут быть склонны к элиминированию бета-гидрида. В некоторых аспектах нижний индекс m равен 2, альтернативно 1. В некоторых аспектах каждый RA независимо представляет собой H или незамещенный (C1-C2)алкил, альтернативно H или метил, альтернативно H. В некоторых аспектах каждый Q отсутствует. В некоторых аспектах по меньшей мере один, альтернативно каждый Q отсутствует. Если присутствует каждый Q, то каждый Q независимо может представлять собой (C1-C3)алкилен, альтернативно CH2, альтернативно CH2CH2, альтернативно CH2CH2CH2, альтернативно CH2CH(CH3). Альтернативно, каждый Q независимо может представлять собой незамещенный 1,4-фенилен, незамещенный 1,3-фенилен или 1,2-фенилен; альтернативно незамещенный 1,2-фенилен; альтернативно незамещенный 1,3-фенилен; альтернативно незамещенный 1,4-фенилен. 1,2-Фенилен представляет собой бензол-1,2-диил; 1,3-фенилен представляет собой бензол-1,3-диил, и 1,4-фенилен представляет собой бензол-1,4-диил. «Незамещенный фенилен» означает фенилен формулы C6H4. В некоторых аспектах каждая группа R является незамещенной.

Аспект 3. Соединение по аспекту 1 или 2, отличающееся тем, что по меньшей мере один, альтернативно каждый R независимо представляет собой -CH2QCR1R2R3; где каждый Q независимо представляет собой незамещенный фенилен; причем каждый R1, R2 и R3 независимо представляет собой незамещенный (C1-C15)алкил.

Аспект 4. Соединение по аспекту 2 или 3, отличающееся тем, что по меньшей мере один, альтернативно каждый R представляет собой -CH2-(незамещенный фенилен)-CR1R2R3; где каждый незамещенный фенилен представляет собой незамещенный 1,4-фенилен, незамещенный 1,3-фенилен или незамещенный 1,2-фенилен; причем каждый R1, R2 и R3 независимо представляет собой незамещенный (C1-C15)алкил, альтернативно (C1-C3)алкил, альтернативно метил. В некоторых аспектах один R представляет собой -CH2CR1R2R3, а другой R представляет собой незамещенный (C1-C15)алкил. В некоторых аспектах фенилен представляет собой (i) незамещенный 1,4-фенилен; (ii) незамещенный 1,3-фенилен; или (iii) незамещенный 1,2-фенилен. В некоторых аспектах фенилен представляет собой незамещенный 1,4-фенилен.

Аспект 5. Соединение по аспекту 1, отличающееся тем, что каждый R независимо представляет собой метил, незамещенную (C2-C4)алкильную группу или незамещенную (C5-C12)алкильную группу (например, незамещенную (C5-C9)алкильную группу). В некоторых аспектах каждый R представляет собой метил, альтернативно каждый R представляет собой незамещенную (C2-C4)алкильную группу, альтернативно каждый R представляет собой незамещенную (C5-C9)алкильную группу, альтернативно один R представляет собой метил, а другой R представляет собой незамещенную (C5-C9)алкильную группу. В некоторых аспектах незамещенная (C5-C9)алкильная группа представляет собой 2,2-диметилпропил (неопентил).

Аспект 6. Соединение по аспекту 1, отличающееся тем, что обе группы R связаны друг с другом с образованием R′-R′, причем R′-R′ представляет собой незамещенный или замещенный алкилен, альтернативно замещенный (C4-C5)алкилен. В некоторых аспектах R′-R′ представляет собой -(CH2)3C(H)(R4)CH2- или -CH2 (C(R4)))2CH2-, где каждый R4 независимо представляет собой незамещенный (C1-C5)алкил. R′-R′ может представлять собой 2,2,3,3-тетраметилбутан-1,4-диил или 2-(2′,2′-диметилпропил)пентан-1,5-диил.

Аспект 7. Соединение по аспекту 1, отличающееся тем, что обе группы R связаны друг с другом с образованием R′-R′, причем R′-R′ представляет собой замещенный арилалкилен, альтернативно 4-(незамещенный (C1-C5)алкил)-1,2-бензолдиметилен. 4-(Незамещенный (C1-C5)алкил)-1,2-бензолдиметилен представляет собой –CH2-[4-(незамещенный (C1-C5)алкил-(1,2-фенилен)]-CH2-. В некоторых аспектах 4-(незамещенный (C1-C5)алкил)-1,2-бензолдиметилен представляет собой 4-(2,2-диметилпропил)-1,2-бензолдиметилен (т.е.-CH2-[4-(CH3C(CH3)2CH2)-(1,2-фенилен)]-CH2-).

Аспект 8. Соединение по любому из аспектов 1-7, отличающееся тем, что M представляет собой Zr. В других аспектах M представляет собой Hf.

Аспект 9. Соединение по любому из аспектов 1-8, характеризующееся растворимостью в гексанах, содержащих по меньшей мере 60 массовых процентов н-гексана (CH3(CH2)4CH3), по меньшей мере 0,10 массового процента относительно общей массы соединения и гексанов.

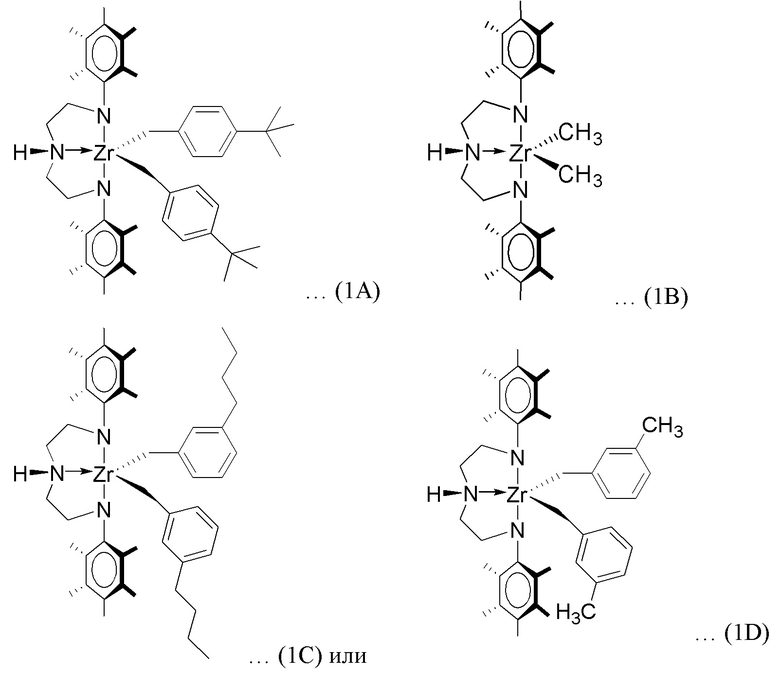

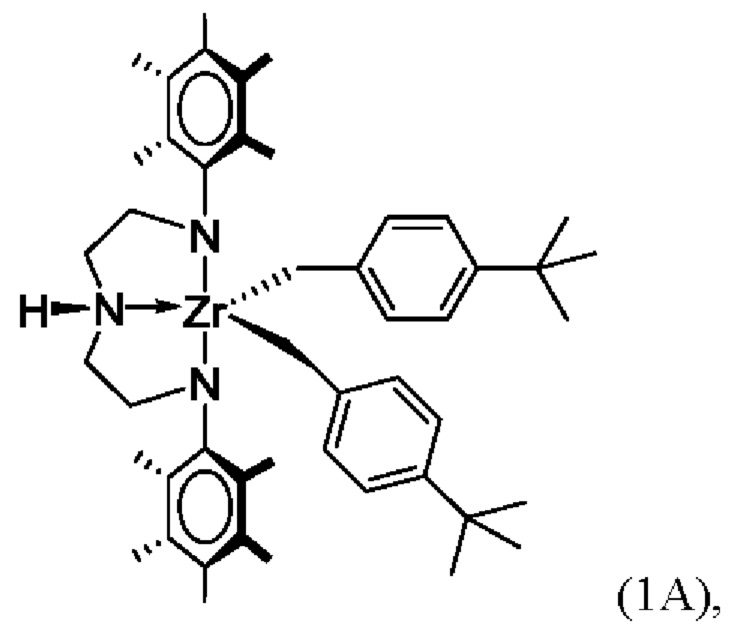

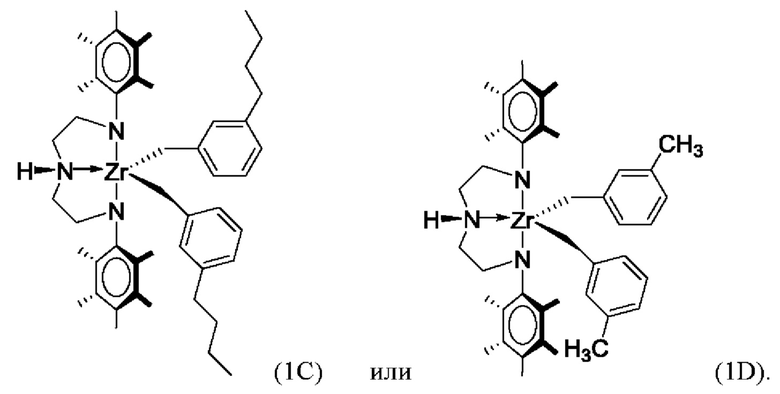

Аспект 10. Соединение формулы (1A), (1B), (1C) или (1D):

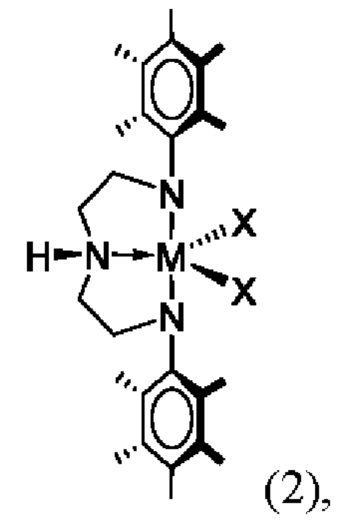

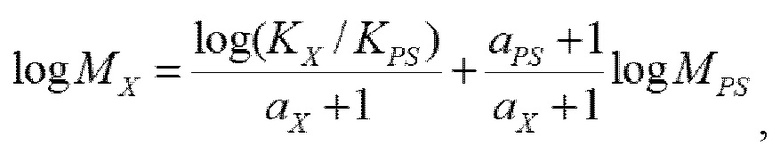

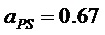

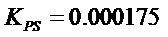

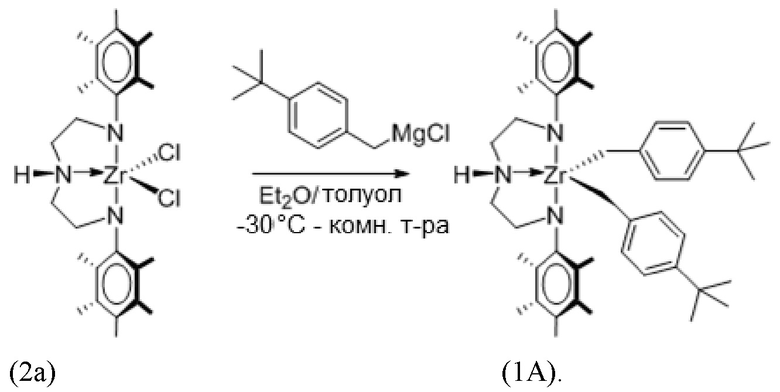

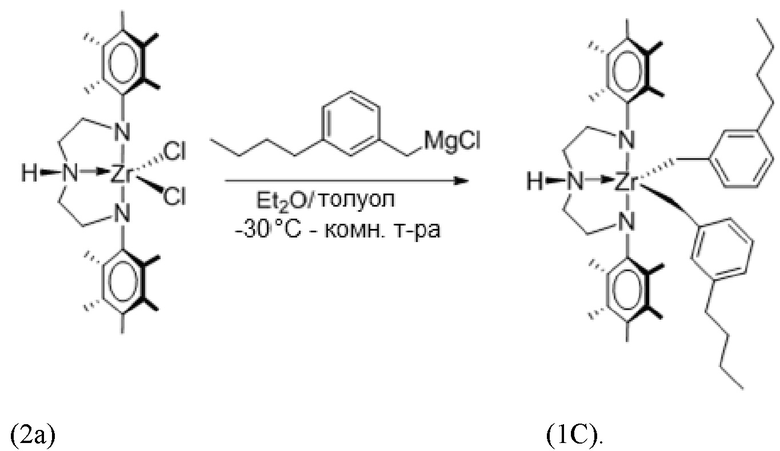

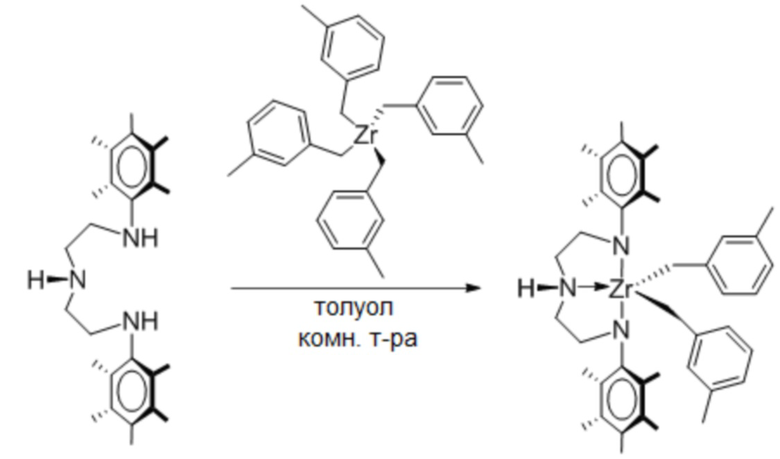

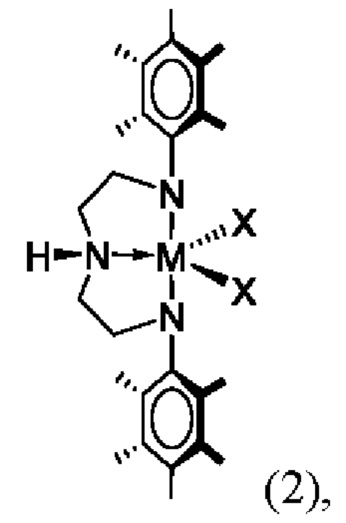

Аспект 11. Способ синтеза соединения формулы (1) по любому из аспектов 1-10, включающий приведение в контакт соединения формулы (2)

где M является таким, как определено для соединения (1), и каждый X независимо представляет собой Cl, Br или I, с металлорганическим реагентом формулы X1MgR или M1Rn; где R является таким, как определено для соединения (1) в соответствии с любым из аспектов 1-10; X1 представляет собой Cl, Br или I; M1 выбран из Li, Zn, Sn и Cu; и нижний индекс n представляет собой целое число от 1 до 4 и равен степени окисления металла M1; в апротонном растворителе в эффективных условиях реакции с получением соединения формулы (1). В некоторых аспектах используют металлорганический реагент X1MgR, и он представляет собой X1MgC((RA)2)mQCR1R2R3, альтернативно X1MgCH2QCR1R2R3, альтернативно X1MgCH2C(CH3)3, альтернативно 2,2-диметилпропилмагнийхлорид или 4-трет-бутилбензилмагнийхлорид; где X1 представляет собой Cl или Br, альтернативно Cl, альтернативно Br. В некоторых аспектах используют металлорганический реагент M1Rn, и он представляет собой M1(C((RA)2)mQCR1R2R3)n, альтернативно M1(CH2QCR1R2R3)n, альтернативно M1(CH2QC(CH3)3)n, альтернативно 2,2-диметилпропиллитий или 4-трет-бутилбензиллитий; где M1 представляет собой Li. В некоторых аспектах молярное отношение количества моль соединения (2) к количеству моль металлорганического галогенидного реагента составляет от 1:2 до 1:10.

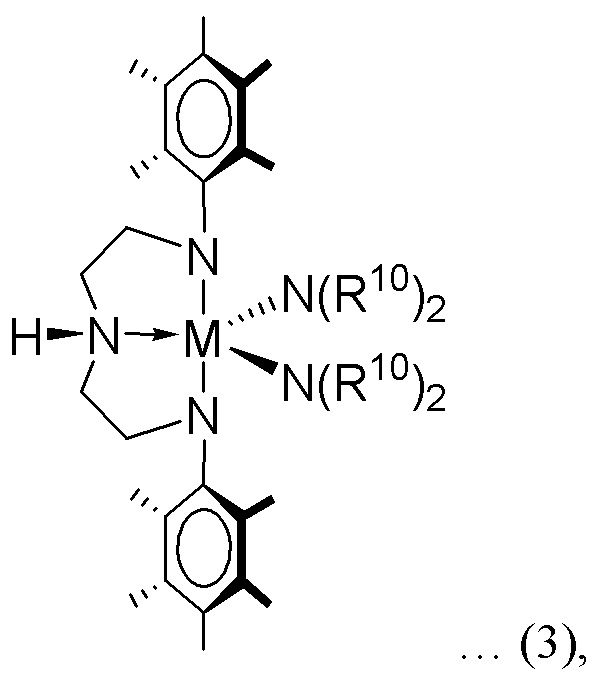

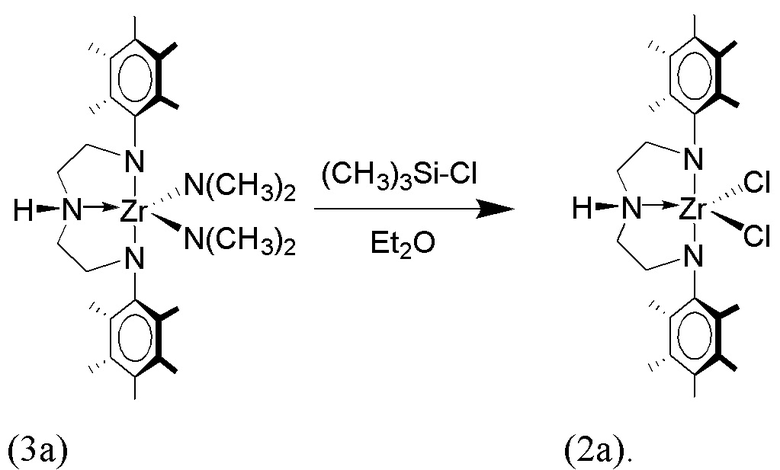

Аспект 12. Способ по аспекту 11, дополнительно включающий предварительную стадию приведения в контакт соединения формулы (3):

где каждый R10 независимо представляет собой (C1-C15)алкил, альтернативно (C1-C6)алкил, с реагентом формулы X-C(CH3)3, где X является таким, как определено для соединения (2), в апротонном растворителе в эффективных условиях реакции с получением соединения (2). В некоторых аспектах реагент X-C(CH3)3 представляет собой трет-бутилхлорид, трет-бутилбромид или трет-бутилйодид; альтернативно трет-бутилхлорид (также известный как 1-хлор-2,2-диметилпропан).

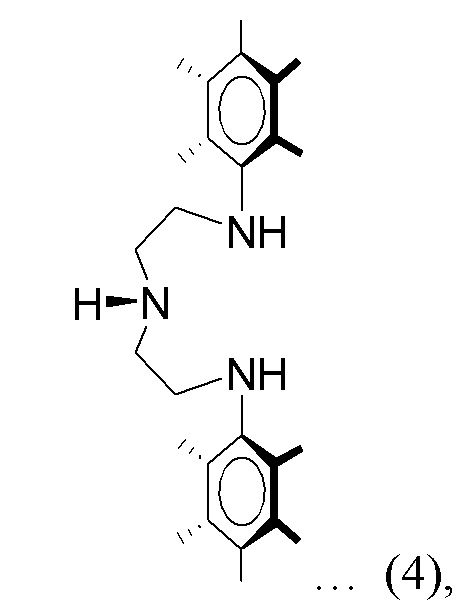

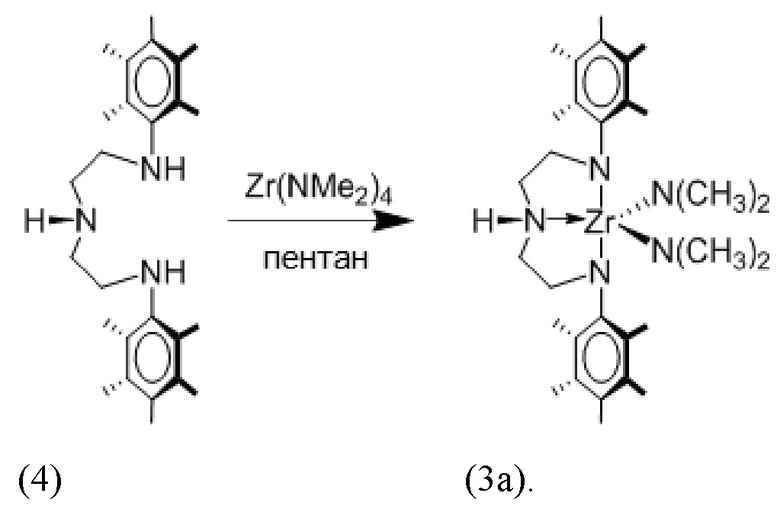

Аспект 13. Способ по аспекту 12, дополнительно включающий предварительную стадию приведения в контакт соединения формулы (4):

с реагентом формулы M(N(R10)2)4, где M является таким, как определено для соединения (1), и каждый R10 независимо представляет собой (C1-C15)алкил, в апротонном растворителе в эффективных условиях реакции с получением соединения (3). В некоторых аспектах каждый R10 независимо представляет собой (C1-C6)алкил, альтернативно метил или этил, альтернативно метил. В некоторых аспектах соединение, синтезируемое в аспектах 11-13, представляет собой соединение по любому из аспектов 1-10. Молярное отношение соединения (4) к M(N(R10)2)4 может составлять от 1:10 до 10:1, альтернативно от 1:5 до 5:1, альтернативно от 1:2 до 2:1, альтернативно 1:1.

В примерах, описанных далее, соединения (1A) - (1C) синтезировали в соответствии со способом по аспекту 11. Соединение (1D) синтезировали непосредственно из соединения (4).

Аспект 14. Раствор соединения по любому из аспектов 1-10 в алкане, причем указанный раствор является жидким при 25 градусах по Цельсию и 101 килопаскаль, и концентрация соединения в указанном растворе составляет по меньшей мере 0,10 массового процента относительно массы раствора. Алкан может представлять собой гексаны, изопентан, минеральное масло или комбинацию любых двух или более из них. Алкан может представлять собой гексаны и/или изопентан, альтернативно гексаны и/или минеральное масло, альтернативно изопентан и/или минеральное масло.

Аспект 15. Каталитическая система, содержащая или полученная из соединения по любому из аспектов 1-10, активатора, необязательно углеводородного растворителя и необязательно материала подложки. Каталитическая система может представлять собой гомогенную каталитическую систему (одна фаза) или гетерогенную каталитическую систему (две фазы). Активатор может представлять собой алкилалюминоксановое или триалкилалюминиевое соединение. В некоторых аспектах каталитическая система содержит материал подложки, и материал подложки представляет собой необработанный диоксид кремния, альтернативно кальцинированный необработанный диоксид кремния, альтернативно диоксид кремния, обработанный гидрофобизирующим агентом, альтернативно кальцинированный и обработанный гидрофобизирующим агентом диоксид кремния. В некоторых аспектах гидрофобизирующий агент представляет собой дихлордиметилсилан. Указанная каталитическая система пригодна в качестве каталитической системы для полимеризации олефинов в реакциях полимеризации в растворной фазе, в суспензионной фазе и в газовой фазе, которые могут быть использованы для получения полимеров полиэтилена или полимеров полипропилена. В некоторых аспектах указанная композиция не содержит Cr, Ti, Mg или незамещенную или замещенную циклопентадиенильную группу; альтернативно Cr, Ti и Mg; альтернативно незамещенную или замещенную циклопентадиенильную группу.

Аспект 16. Каталитическая система по аспекту 15, дополнительно содержащая металлоценовый предкатализатор или продукт реакции активации металлоценового предкатализатора и активатор. Примеры таких металлоценовых предкатализаторов описаны далее. Активатор, содержащий металлоценовый предкатализатор, может быть таким же или альтернативно отличным от активатора, который приводят в контакт с соединением (1). В некоторых вариантах реализации металлоценовый предкатализатор или продукт его активации дополнительно содержит материал подложки, который может быть таким же или отличным от необязательного материала подложки для соединения (1).

Аспект 17. Способ получения полиолефинового полимера, включающий приведение в контакт каталитической системы по аспекту 15 или 16 с по меньшей мере одним олефиновым мономером, выбранным из этилена, пропилена, (C4-C20)альфа-олефина и 1,3-бутадиена, в реакторе полимеризации в эффективных условиях полимеризации с получением полиолефинового полимера. В некоторых аспектах по меньшей мере один олефиновый мономер представляет собой этилен и необязательно (C4, C6 или C8)альфа-олефин. Реактор полимеризации может представлять собой реактор, выполненный с возможностью полимеризации в растворной фазе, полимеризации в суспензионной фазе или газофазной полимеризации по меньшей мере одного олефинового мономера. Реакторы и эффективные условия полимеризации для полимеризации в растворной фазе, полимеризации в суспензионной фазе или газофазной полимеризации являются общеизвестными.

Не ограничиваясь теорией, полагают, что четвертичные углеводородные группы, R, обеспечивают улучшенную растворимость соединения (1) в алканах. Улучшенная растворимость может быть охарактеризована с целью сравнения как растворимость соединения (1) в гексанах, содержащих по меньшей мере 60 массовых процентов н-гексана (CH3(CH2)4CH3), при измерении методом испытания растворимости, описанным ниже. Преимущественно, соединение (1) имеет растворимость в гексанах, содержащих по меньшей мере 60 массовых процентов н-гексана, по меньшей мере 0,10% мас. в алкановом растворителе. В некоторых аспектах растворимость соединения (1) в гексанах, содержащих по меньшей мере 60 массовых процентов н-гексана, составляет от 0,10 до 25% мас., альтернативно от 0,5% мас. до 25% мас., альтернативно от 1% мас. до 25% мас., альтернативно от 2% мас. до 25% мас., альтернативно от 3% мас. до 25% мас., альтернативно от 5% мас. до 25% мас., альтернативно от 10,0% мас. до 25% мас., альтернативно от 15% мас. до 25% мас., альтернативно от 20,0% мас. до 25% мас., альтернативно от 0,10 до 20,0% мас., альтернативно от 0,5% мас. до 20,0% мас., альтернативно от 1% мас. до 15% мас., альтернативно от 2% мас. до 15% мас., альтернативно от 3% мас. до 15% мас., альтернативно от 5% мас. до 15% мас., альтернативно от 1,0% мас. до 15% мас., альтернативно от 1,0% мас. до 10,0% мас. при измерении указанным методом испытания растворимости. Преимущественно, растворимость соединения (1) в гексанах, содержащих по меньшей мере 60 массовых процентов н-гексана, неожиданно выше, чем растворимость HN5Zr-дибензила, который имеет растворимость лишь 0,03% мас. в гексанах, содержащих по меньшей мере 60 массовых процентов н-гексана.

Соединение (1) можно использовать либо как первую часть (основной катализатор), либо как вторую часть (вспомогательный катализатор) предложенной каталитической системы. Соединение (1) подходит для способа загрузки с объединением частей, описанного в разделе «Введение». Кроме того, соединение (1) можно комбинировать с активатором и загружать в комбинации в поточный смеситель или в реактор полимеризации независимо от загрузки комбинации металлоценового предкатализатора и активатора в тот же поточный смеситель или реактор полимеризации. Так называемый метод «раздельной загрузки частей» преимущественно позволяет избежать вышеупомянутой сложности переключения или переходов между каталитическими системами и обеспечивает возможность увеличения технологической гибкости для процессов полимеризации олефинов в одном реакторе полимеризации.

Соединение (1) имеет достаточную растворимость в алканах, чтобы его можно было использовать в предложенной каталитической системе в качестве ВММ предкатализатора вместе с НММ предкатализатором или без него. Повышенная растворимость соединения (1) в алканах также обеспечивает более высокую гибкость при проведении процессов полимеризации в одном реакторе полимеризации и при получении бимодальной полиэтиленовой композиции, содержащей НММ и ВММ компоненты полиэтилена.

Соединение (1) обеспечивает решение проблемы нестабильности, характерной для известных не-MCN предкатализаторов, нерастворимых в алканах, поскольку соединение (1) можно хранить в виде раствора в алканах без активатора.

Каталитическая система, полученная из соединения (1) и активатора, имеет более быстрое зажигание, чем сравнительная каталитическая система, полученная из HN5Zr-дибензила и того же активатора. При этом соединение (1) обеспечивает получение полиэтилена с таким же ММР, как ММР полиэтилена, полученного с применением сравнительной каталитической системы. Более быстрое зажигание каталитической системы, полученной из соединения (1) и активатора, может преимущественно приводить к уменьшению засорения пластины распределителя в газофазном реакторе полимеризации, содержащем контур рециркуляции, через который некоторые полимерные частицы с активным катализатором уносятся обратно в реактор, где они могут расти и засорять распределительную пластину. Более быстрое зажигание каталитической системы может быть охарактеризовано как сокращенное время до достижения максимальной температуры при измерении in vitro с использованием 1-октена в качестве промотора в соответствии с методом испытания зажигания, описанным ниже.

Каталитическая система, полученная из соединения (1) и активатора, обеспечивает возможность получения полиэтиленовых смол, имеющих более низкое содержание частиц, описываемых как «мелкие частицы», определение которых приведено далее. Существует множество известных причин, по которым мелкие частицы могут создавать проблемы при эксплуатации газофазного реактора полимеризации, содержащего линию рециркуляции и/или расширенную верхнюю секцию, такого как реактор UNIPOL™ компании Univation Technologies, LLC, или другие реакторы. Мелкие частицы, как известно, склонны к накоплению статического электричества и образования пленки в таком реакторе. Мелкие частицы могут увеличивать вынос частиц из реактора в линию рециркуляцию и обусловливать засорение в контуре рециркуляции, например, в теплообменнике, компрессоре и/или распределительной пластине. Мелкие частицы могут также накапливаться в расширенной секции реактора, поскольку предположительно мелкие частицы более склонны и/или подвержены действию электростатических сил. Мелкие частицы также могут вызывать проблемы при получении в таком реакторе полимеров полиэтилена методом газофазной полимеризации. Мелкие частицы могут продолжать полимеризоваться в холодных зона реактора, как в контуре рециркуляции, так и в расширенной секции, и обусловливать образование полиэтилена, имеющего более высокую молекулярную массу, чем предусмотрено в объеме псевдоожиженного слоя. В конечном итоге, мелкие частицы могут возвращаться из контура рециркуляции в псевдоожиженный слой и затем в полиэтиленовый продукт, обусловливая более высокое содержание геля в полиэтиленовом продукте. Полиэтиленовые смолы, полученные с применением каталитической системы, полученной из соединения (1) и активатора, имеют сниженное содержание мелких частиц в % мас.

Каталитическая система, полученная из соединения (1) и активатора, обеспечивает возможность получения полиэтиленовых смол, имеющих более крупный размер частиц, чем у полиэтиленовых смол, полученных с применением сравнительной каталитической системы, полученной из HN5Zr-дибензила и того же активатора. Более крупный размер частиц полиэтиленовых смол, полученных с применением каталитической системы согласно настоящему изобретению, может быть подходящим для снижения устоявшейся объемной плотности смолы. Смола с более высоким содержанием мелких частиц может иметь более высокую устоявшуюся объемную плотность, поскольку мелкие частицы меньшего размера могут смещаться вниз и заполнять пространство между более крупными частицами. Если устоявшаяся объемная плотность слишком высока, то могут возникать трудности при псевдоожижении смолы, что вызывает локализованный перегрев и образование агломератов смолы в некоторых зонах реакторного процесса, например, вблизи краев распределительной пластины или в системе выгрузки продукта.

Полиэтиленовая смола может быть получена с применением бимодальной каталитической системы, причем алкановый раствор соединения (1) используют в качестве вспомогательного катализатора (второй части), а комбинацию всего MCN предкатализатора, активатора и остальной части соединения (1) используют в качестве первой части, методом загрузки с объединением частей, и может иметь сниженное содержание геля по сравнению с полиэтиленовой смолой, полученной с применением такой же бимодальной каталитической системы, за исключением того, что в качестве вспомогательного катализатора использован HN5Zr-дибензил на подложке, а в качестве первой части использована остальная часть HN5Zr-дибензила и тот же MCN предкатализатор. Поскольку соединение (1) имеет существенно более высокую растворимость в гексанах, содержащих по меньшей мере 60 массовых процентов н-гексана, чем HN5Zr-дибензил, то соединение (1) имеет существенно более высокую растворимость в алкановых растворителях, таких как минеральное масло, чем HN5Zr-дибензил. Это означает, что соединение (1) можно загружать в форме алканового раствора (например, обычно в форме раствора в минеральном масле) в качестве вспомогательного катализатора в методе загрузки с «объединением частей», описанном выше, в результате чего его можно смешивать в поточном смесителе с остальной частью соединения (1) и всем MCN предкатализатором первой части с получением бимодальной каталитической системы, которая может обеспечивать получение бимодальной полиэтиленовой композиции без повышенного содержания геля, встречающегося в случае HN5Zr-дибензила по причинам, описанным выше, а также решать вышеуказанную проблему гелеобразования.

Не ограничиваясь теорией, полагают, что если в сравнительном предкатализаторе формулы (1), где нижний индекс m равен 0 и, следовательно, четвертичный атом углерода в четвертичных углеводородах напрямую связан с металлом M, синтез такого сравнительного предкатализатора может быть затруднен. Альтернативно, если сравнительный предкатализатор формулы (1), где нижний индекс m равен 4 или более, и, следовательно, четвертичный атом углерода в четвертичных углеводородных группах отделен от металла M дополнительными атомами углерода, стерический эффект ближайшей четвертичной арилалкильной функциональной группы согласно настоящему изобретению на металл M может быть утрачен.

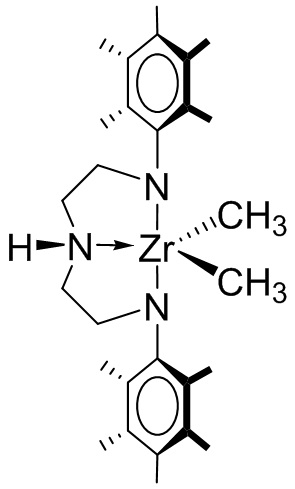

Соединение (1)

Соединение (1) представляет собой неметаллоценовый предкатализатор молекулярной формулы (C26H39N3)MR2, где M и группы R являются такими, как определено для соединения (1). Соединение (1) содержит две N-замещенные пентаметилфенильные группы и может иметь общее химическое название бис(четвертичный углеводородный радикал)[N′-(2,3,4,5,6-пентаметилфенил)-N-[2-(2,3,4,5,6-пентаметилфенил)амино-κN]этил]-1,2-этандиаминато(2-)κN,κN′](цирконий или гафний). Например, если M представляет собой Zr, и каждый R представляет собой 4-трет-бутилбензил, то соединение (1) может иметь химическое название бис(4-трет-бутилбензил)[N′-(2,3,4,5,6-пентаметилфенил)-N-[2-(2,3,4,5,6-пентаметилфенил)амино-κN]этил]-1,2-этандиаминато(2-)κN,κN′]цирконий.

В соединении (1) каждый R независимо может представлять собой незамещенную или замещенную четвертичную углеводородную группу формулы -C((RA)2)mQCR1R2R3, где нижний индекс m, RA, R1, R2 и R3 являются такими, как определено для формулы (1) по любому из аспектов 2-6. В некоторых аспектах все R являются одинаковыми или различными и независимо выбраны из: метила; 2,2-диметилпропила; 2,2-диметилгексил; 2,2-диметилоктила; 2-этилгексила; 2-этилоктила; 2-трет-бутилфенилметила; 3-трет-бутилфенилметила; 3-трет-бутилфенилметила; 2-этилфенилметила; 3-н-бутилфенилметила; 4-н-бутилфенилметила; 2-н-бутилфенилметила; 3-этилфенилметила; 4-этилфенилметила; 2-н-октилфенилметила; 3-н-октилфенилметила; и 4-н-октилфенилметила. В некоторых аспектах все R являются одинаковыми.

В некоторых аспектах соединение (1) выбрано из: (i) соединения (1A); (ii) соединения (1B); (iii) соединения (1), где каждый R представляет собой 2-трет-бутилфенилметил; (iv) соединения (1), где каждый R представляет собой 3-трет-бутилфенилметил; (v) соединения (1), где один R представляет собой 4-трет-бутилфенилметил, а другой R представляет собой метил; (vi) соединения (1), где один R представляет собой 2,2-диметилпропил (т.е. CH2C(CH3)3), а другой R представляет собой метил; (vii) соединения (1), где каждый R представляет собой 2-этилгексил; (viii) соединения (1), где каждый R представляет собой 2,2-диметилпропил; (ix) соединения (1), где каждый R представляет собой 2,2-диметилгексил; (x) соединения (1), где каждый R представляет собой гексил; (xi) соединения (1), где обе группы R связаны друг с другом с образованием 4-(2,2-диметилпропил)-1,2-бензолдиметилена; (xii) соединения (1), где обе группы R связаны друг с другом с образованием 2-(2′,2′-диметилпропил)пентан-1,5-диила; (xiii) соединения (1), где обе группы R связаны друг с другом с образованием 2,2,3,3-тетраметилбутан-1,4-диила; и (xiv) комбинации любых двух или более из (i) – (xiii) (например, (i) и (ii)). В некоторых аспектах соединение (1) представляет собой любое из соединений (1A) – (1D), альтернативно соединение (1) выбрано из любых трех соединений (1A) – (1D), альтернативно соединение (1) представляет собой соединение (1A) или (1B), альтернативно соединение (1) представляет собой соединение (1C) или (1D), альтернативно соединение (1) представляет собой соединение (1A), альтернативно соединение (1) представляет собой соединение (1B), альтернативно соединение (1) представляет собой соединение (1C), альтернативно соединение (1) представляет собой соединение (1D).

Соединение (1) включает сольваты и не содержание растворителей варианты реализации.

Замещенная четвертичная углеводородная группа формально образуется при замене от 1 до 4 атомов водорода (т.е. атомов водорода, связанных с атомом углерода, H-C, выбранных независимо) в незамещенном углеводороде на группу заместителя.

В некоторых аспектах каждая незамещенная четвертичная углеводородная группа содержит от 4 до 50 атомов углерода, альтернативно от 4 до 20 атомов углерода, альтернативно от 4 до 10 атомов углерода, альтернативно от 5 до 6 атомов углерода.

Соединение (1) после активации активатором образует каталитическую систему, которая эффективна для полимеризации одного или более олефиновых мономеров с образованием полимера полиолефина. Каждый олефиновый мономер независимо выбран из этилена, пропилена, (C4-C20)альфа-олефина и 1,3-бутадиена. Каждый (C4-C20)альфа-олефин независимо может представлять собой 1-бутен, 1-гексен или 1-октен; альтернативно 1-бутен или 1-гексен; альтернативно 1-бутен; альтернативно 1-гексен. В некоторых аспектах олефиновый мономер выбран из этилена, (C4-C20)альфа-олефина и 1,3-бутадиена; альтернативно этилена и (C4-C20)альфа-олефина; альтернативно этилена и 1-гексена; альтернативно этилена и 1-октена; альтернативно этилена.

Соединение (1) можно использовать с металлоценовым катализатором с получением бимодальной каталитической системы для получения бимодальной полиэтиленовой композиции. В некоторых аспектах соединение (1) объединяют с металлоценовым предкатализатором или катализатором, по меньшей мере одним активатором и необязательно подложкой с получением каталитической системы, содержащей или полученной из металлоценового предкатализатора, соединения (1) и по меньшей мере одного активатора, и необязательно подложки (твердый материал в форме частиц). Соединение (1) подходит для получения ВММ компонента полиэтилена бимодальной полиэтиленовой композиции. Металлоценовый предкатализатор подходит для получения НММ компонента полиэтилена бимодальной полиэтиленовой композиции. Бимодальную полиэтиленовую композицию получают полимеризацией одного или более олефиновых мономеров. В некоторых аспектах бимодальная полиэтиленовая композиция получена только из этилена; альтернативно из комбинации этилена и одного (C4-C8)альфа-олефинового сомономера. Соединение (1) также может быть взаимозаменяемо упомянуто как предкатализатор, каталитический компонент или ВММ катализатор.

Также предусмотрено производное соединения (1), в котором соединение (4) ковалентно связано с полимером подложки. В одном варианте реализации центральный атом азота (связанный с двумя этиленовыми группами) в соединении (4) может быть связан с полимером подложки. Альтернативно, метильная группа одной из пентаметилциклопентадиенильных групп в соединении (4) может быть заменена на алкиленовую группу, которая связана с полимером подложки. Лиганд-связанные полимеры описаны, в целом, в US5473202 и US5770755.

Синтез

В способе синтеза соединения (1), включая предварительные стадии, на любой одной или более стадиях приведения в контакт можно использовать апротонный растворитель. Апротонный растворитель независимо может представлять собой углеводородный растворитель, такой как алкиларен (например, толуол, ксилол), алкан, хлорированный ароматический углеводород (например, хлорбензол), хлорированный алкан (например, дихлорметан), диалкиловый эфир (например, диэтиловый эфир) или смесь любых двух или более из них. Апротонный растворитель может представлять собой любой растворитель, использованный в описанных далее примерах синтеза.

Каждую из стадий приведения в контакте в способе синтеза соединения (1) независимо можно проводить в эффективных условиях реакции. Эффективные условия реакции могут включать технологии работы с чувствительными к воздуху и/или чувствительными к действию влаги реагентами и реактивами, такие как технологии работы в линии Шленка и в атмосфере инертного газа (например, азота, гелия или аргона). Эффективные условия реакции также могут включать достаточное время реакции, достаточную температуру реакции и достаточное давление реакции. Температура каждой реакции независимо может составлять от -78°С до 120°С, альтернативно от -30°С до 30°С. Давление каждой реакции независимо может составлять от 95 до 105 кПа, альтернативно от 99 до 103 кПа. За ходом любой конкретной стадии реакции можно следить аналитическими методами, такими как спектроскопия ядерного магнитного резонанса (ЯМР), масс-спектрометрия, для определения времени реакции, эффективного для максимизации выхода целевого продукта. Альтернативно, время каждой реакции может независимо составлять от 30 минут до 48 часов.

Растворитель

«Углеводородный растворитель» означает жидкое при 25°С вещество, которое состоит из атомов углерода и водорода и необязательно одного или более атомов галогена и не содержит двойные углерод-углеродные связи и тройные углерод-углеродные связи. Углеводородный растворитель может представлять собой алкан, арен или алкиларен (т.е. арилалкан). Примеры углеводородных растворителей представляют собой алканы, такие как минеральное масло, пентаны, гексаны, гептаны, октаны, нонаны, деканы, ундеканы, додеканы и т.д., и толуол, и ксилолы. В одном варианте реализации углеводородный растворитель представляет собой алкан или смесь алканов, где каждый алкан независимо содержит от 5 до 20 атомов углерода, альтернативно от 5 до 12 атомов углерода, альтернативно от 5 до 10 атомов углерода. Каждый алкан независимо может быть ациклическим или циклическим. Каждый ациклический алкан независимо может быть неразветвленным или разветвленным. Ациклический алкан может представлять собой пентан, 1-метилбутан (изопентан), гексан, 1-метилпентан (изогексан), гептан, 1-метилгексан (изогептан), октан, нонан, декан или смесь любых двух или более из них. Циклический алкан может представлять собой циклопентан, циклогексан, циклогептан, циклооктан, циклононан, циклодекан, метилциклопентан, метилциклогексан, диметилциклопентан или смесь любых двух или более из них. Дополнительные примеры подходящих алканов включают Isopar-C, Isopar-E и минеральное масло, такое как белое минеральное масло. В некоторых аспектах углеводородный растворитель не содержит минеральное масло. Углеводородный растворитель может состоять из одного или более (C5-C12)алканов.

Каталитическая система

Предложенная каталитическая система содержит комбинацию соединения (1) и активатора; альтернативно каталитическая система содержит продукт реакции активации, полученный в результате реакции активации соединения (1) и активатора.

Каталитическая система может быть получена в эффективных условиях активации. Эффективные условия активации могут включать технологии работы с катализаторами, например, в поточных смесителях, реакторах получения катализатора и реакторах полимеризации. Активацию можно проводить в атмосфере инертного газа (например, азота, гелия или аргона). Эффективные условия активации также могут включать достаточное время активации и достаточную температуру активации. Температура каждой активации независимо составлять от 20° до 800°С, альтернативно от 300° до 650°С. Время каждой активации независимо может составлять от 10 секунд до 2 часов.

«Активатор», также известный как сокатализатор, представляет собой соединение или композицию, содержащую комбинацию реагентов, причем указанное соединение или композиция увеличивает скорость, с которой соединение переходного металла (например, соединение (1) или металлоценовый предкатализатор) обеспечивает олигомеризацию или полимеризацию ненасыщенных мономеров, таких как олефины, такие как этилен или 1-октен. Активатор также может влиять на молекулярную массу, степень разветвленности, содержание сомономера или другие свойства олигомера или полимера (например, полиолефина). Соединение переходного металла (например, соединение (1) или металлоценовый предкатализатор) можно активировать для катализа олигомеризации и/или полимеризации любым способом, достаточным для обеспечения координации или катионной олигомеризации и/или полимеризации. Обычно активатор содержит алюминий и/или бор, альтернативно алюминий. Примеры подходящих активаторов представляют собой алкилалюминоксаны и триалкилалюминиевые соединения.

Алюминоксановые (также известные как алюмоксановые) активаторы можно использовать в качестве активатора для одной или более композиций предкатализатора, содержащих соединение (1) или металлоценовый предкатализатор. Алюминоксан(ы) обычно представляют собой олигомерные соединения, содержащие субъединицы -Al(R)- O-, где R представляет собой алкильную группу; их называют алкилалюминоксанами (алкилалюмоксанами). Алкилалюминоксан может быть немодифицированным или модифицированным. Примеры алкилалюминоксанов включают метилалюминоксан (MAO), модифицированный метилалюминоксан (MMAO), этилалюминоксан и изобутилалюминоксан. Немодифицированные алкилалюминоксаны и модифицированные алкилалюминоксаны подходят в качестве активаторов для предкатализаторов, таких как соединение (1). Также можно использовать смеси различных алюминоксанов и/или различных модифицированных алюминоксанов. Дополнительное описание представлено в патентах США № 4665208; 4952540; 5041584; 5091352; 5206199; 5204419; 4874734; 4924018; 4908463; 4968827; 5329032; 5248801; 5235081; 5157137; 5103031; и EP 0 561 476; EP 0 279 586; EP 0 516 476; EP 0 594 218; и в публикации PCT WO 94/10180.

Если активатор представляет собой алюминоксан (модифицированный или немодифицированный), то максимальное количество активатора может быть выбрано на уровне 5000-кратного молярного избытка относительно предшественника на основании молярного отношения количества моль атомов металла Al в алюминоксане к количеству моль атомов металла M (например, Zr или Hf) в предкатализаторе (например, соединении (1)). Альтернативно или дополнительно, минимальное количество активатора относительно предшественника предкатализатора может составлять молярное отношение 1:1 (Al/M).

Триалкилалюминиевые соединения можно использовать в качестве активаторов для предкатализатора (например, соединения (1) или металлоценового предкатализатора) или в качестве нейтрализаторов для удаления остаточной воды из реактора полимеризации перед его запуском. Примеры подходящих алкилалюминиевых соединений представляют собой триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий и три-н-октилалюминий.

Каталитическая система может содержать подложку или материал подложки. Материал подложки представляет собой твердое вещество в форме частиц, которое может быть непористым, полупористым или пористым. Материал подложки представляет собой пористый материал подложки. Примеры материалов подложки представляют собой тальк, неорганические оксиды, неорганические хлориды, цеолиты, глины, смолы и смеси любых двух или более из них. Примеры подходящих смол представляют собой полистирол, функционализированные или поперечно-сшитые органические подложки, такие как полистирол-дивинилбензол-полиолефины.

Неорганические материалы подложки включают оксиды металлов 2, 3, 4, 5, 13 или 14 группы. Предпочтительные подложки включают диоксид кремния, который может быть или не быть дегидратированным, пирогенный диоксид кремния, оксид алюминия (см., например, публикацию PCT WO 99/60033), оксид кремния-алюминия и их смеси. Другие подходящие подложки включают оксид магния, диоксид титана, диоксид циркония, хлорид магния (патент США № 5965477), монтмориллонит (EP 0 511 665), филлосиликат, цеолиты, тальк, глины (патент США № 6034187) и т.п. Кроме того, можно использовать комбинации указанных материалов подложки, например, оксид кремния-хрома, оксид кремния-алюминия, оксид кремния-титана и т.п. Дополнительные материалы подложки могут включать пористые акриловые полимеры, описанные в публикации EP 0 767 184, содержание которой включено в настоящий документ посредством ссылки. Другие материалы подложки включают нанокомпозиты, описанные в публикации PCT WO 99/47598; аэрогели, описанные в публикации PCT WO 99/48605; сферулиты, описанные в патенте США № 5972510; и полимерные гранулы, описанные в публикации PCT WO 99/50311.

Материал подложки может иметь площадь поверхности от примерно 10 м2/г до примерно 700 м2/г, объем пор от примерно 0,1 см3/г до примерно 4,0 см3/г и средний размер частиц от примерно 5 мкм до примерно 500 мкм. Материал подложки может представлять собой диоксид кремния (например, пирогенный диоксид кремния), оксид алюминия, глину или тальк. Пирогенный диоксид кремния может быть гидрофильным (необработанным), альтернативно гидрофобным (обработанным). В некоторых аспектах подложка представляет собой гидрофобный пирогенный диоксид кремния, который может быть получен обработкой необработанного пирогенного диоксида кремния гидрофобизирующим агентом, таким как диметилдихлорсилан, полидиметилсилоксановая жидкость или гексаметилдисилазан. В некоторых аспектах обрабатывающий агент представляет собой диметилдихлорсилан. В одном варианте реализации подложка представляет собой Cabosil™ TS-610.

Одно или более соединений (1) и/или один или более активаторов и необязательно другой предкатализатор (например, металлоценовый предкатализатор или предкатализатор Циглера-Натта) могут быть нанесены, приведены в контакт, выпарены, связаны, внедрены, адсорбированы или абсорбированы на одну или более подложек или материалов носителей. Такая каталитическая система на подложке содержит катализатор согласно настоящему изобретению (соединение (1) и активатор), необязательный другой катализатор (например, металлоценовый предкатализатор или предкатализатор Циглера-Натта и активатор), которые представлены на подложке в форме нанесенного, приведенного в контакт или внедренного, адсорбированного или абсорбированного материала.

Соединение (1) и/или другие предкатализаторы могут быть высушены распылительной сушкой в соответствии с общими способами, описанными в US5648310. Подложка, используемая с соединением (1) и любыми другими предкатализаторами, может быть функционализирована, как описано, в целом, в EP 0 802 203, или по меньшей мере один заместитель или одна уходящая группа выбраны так, как описано в US5688880.

Металлоценовый предкатализатор может представлять собой любой из компонентов металлоценовых катализаторов, описанных в US7873112B2, со столбца 11, строки 17 до столбца 22, строки 21. В некоторых аспектах металлоценовый предкатализатор выбран из металлоценовых катализаторов, указанных в US7873112B2, со столбца 18, строки 51 до столбца 22, строки 5. В некоторых аспектах металлоценовый предкатализатор выбран из дихлорида бис(η5-тетраметилициклопентадиенил)циркония; диметил-бис(η5-тетраметилциклопентадиенил)циркония; дихлорида бис(η5-пентаметилциклопентадиенил)циркония; диметил-бис(η5-пентаметилциклопентадиенил)циркония; диметил-(1,3-диметил-4,5,6,7-тетрагидроинденил)(1-метилциклопентадиенил)циркония; дихлорида бис(1-метил-3-н-бутилциклопентадиенил)циркония; диметил-бис(1-метил-3-н-бутилциклопентадиенил)циркония; дихлорида бис(н-пропилциклопентадиенил)гафния; диметил-бис(н-пропилциклопентадиенил)гафния; дихлорида бис(н-бутилциклопентадиенил)циркония; и диметил-бис(н-бутилциклопентадиенил)циркония. В некоторых аспектах металлоценовый катализатор представляет собой продукт реакции активации активатора и любого из вышеупомянутых металлоценовых предкатализаторов.

Реактор и способ полимеризации

Полимеризация олефинового мономера(ов) в растворной фазе и/или полимеризация в суспензионной фазе общеизвестны. См., например, US8291115B2.

В одном аспекте предложенного способа полимеризации используют реактор газофазной полимеризации (ГФП), такой как реактор газофазной полимеризации с псевдоожиженным слоем с перемешиванием (реактор ГФП-ПСП) или реактор газофазной полимеризации с псевдоожиженным слоем (реактор ГФП-ПС), для получения полиолефинового полимера. Такие реакторы и способы являются общеизвестными. Например, реактор/способ ГФП-ПС может быть таким, как описано в US 3709853; US 4003712; US 4011382; US 4302566; US 4543399; US 4882400; US 5352749; US 5541270; EP-A-0 802 202; и в бельгийском патенте № 839380. Указанные реакторы и способы ГФП-ПСП и ГФП-ПС обеспечивают механическое перемешивание или псевдоожижение полимеризационной среды в реакторе, соответственно, посредством непрерывного пропускания газообразного мономера и разбавителя. Другие предусмотренные пригодные реакторы/способы включают серийные или многоступенчатые способы полимеризации, такие как описаны в US 5627242; US 5665818; US 5677375; EP-A-0 794 200; EP-B1-0 649 992; EP-A-0 802 202; и EP-B-634421.

Рабочие условия полимеризации представляют собой любую переменную или комбинацию переменных, которые могут влиять на реакцию полимеризации в реакторе ГФП или на состав или свойства продукта, бимодальной композиции этилен-со-1-гексенового сополимера, получаемого при полимеризации. Переменные могут включать конструкцию и размер реактора; композицию и количество соединения (1); состав и количество реагентов; молярное соотношение двух различных реагентов; присутствие или отсутствие сырьевых газов, таких как H2 и/или O2, молярное отношение сырьевых газов к реагентам, отсутствие или концентрация мешающих материалов (например, H2O), отсутствие или присутствие индуцируемого конденсирующего агента (ICA), среднее время пребывания полимера в реакторе, парциальные давления компонентов, скорости загрузки мономеров, температура слоя в реакторе (например, температура псевдоожиженного слоя), сущность или последовательность технологических стадий, временные интервалы для перехода между стадиями. Переменные, отличные от тех, которые описаны или которые изменены в предложенном способе или применении, можно поддерживать постоянными.

При осуществлении предложенного способа полимеризации регулируют индивидуальные скорости потока этилена («C2»), водорода («H2») и 1-гексена («C6» или «Cx», где x равен 6) для сохранения фиксированного молярного соотношения сомономера к газообразному этиленовому мономеру (Cx/C2, например, C6/C2), равного описанному значению (например, 0,00560 или 0,00703), постоянного молярного соотношения водорода к газообразному этилену («H2/C2»), равного описанному значению (например, 0,00229 или 0,00280), и постоянного парциального давления этилена («C2»), равного описанному значению, например, 1000 кПа). Концентрации газов измеряют с помощью встроенного газового хроматографа для определения и сохранения состава рециркуляционного газового потока. Реакционный слой растущих полимерных частиц в псевдоожиженном состоянии поддерживают посредством непрерывного пропускания подпиточного сырья и рециркуляционного газа через реакционную зону. Используют поверхностную скорость газового потока от 0,49 до 0,67 метров в секунду (м/с) (от 1,6 до 2,2 фута в секунду (фут/с)). Эксплуатируют реактор ГФП-ПС при общем давлении от около 2344 до около 2413 килопаскаль (кПа) (от около 340 до около 350 фунтов на квадратный дюйм избыточного давления (фунт/кв.дюйм изб.)) и при описанной первой температуре слоя в реакторе RBT. Поддерживают постоянную высоту псевдоожиженного слоя, выгружая часть слоя со скоростью, равной скорости образования частиц бимодальной композиции этилен-со-1-гексенового сополимера, и указанная скорость производства может составлять от 10 до 20 килограмм в час (кг/ч). Продукт, бимодальную композицию этилен-со-1-гексенового сополимера, полунепрерывно выгружают с помощью серии клапанов в камеру постоянного объема, где выгруженную бимодальную композицию этилен-со-1-гексенового сополимера продувают для удаления захваченных углеводородов и обрабатывают потоком увлажненного газообразного азота (N2) для деактивации следовых количеств остаточного катализатора. См. способ полимеризации, описанный в данном документе.

Каталитическую систему можно загружать в реактор(ы) полимеризации «сухим способом» или «влажным способом», альтернативно сухим способом, альтернативно влажным способом. Сухой способ подразумевает сухой порошок или гранулы. Влажный способ подразумевает суспензию в инертной жидкости, такой как минеральное масло.

Индуцируемый конденсирующий агент (ICA). Инертная жидкость, подходящая для охлаждения материалов в реакторе(ах) газофазной полимеризации. Его использование является необязательным. ICA может представлять собой (C5-C20)алкан, например, 2-метилбутан (т.е. изопентан). Способы, в которых используют ICA, могут быть упомянуты как представляющие собой эксплуатацию в режиме индуцированной конденсации (ICMO). ICMO описана в US 4453399; US 4588790; US 4994534; US 5352749; US 5462999; и US 6489408. Концентрацию ICA в газовой фазе измеряют с помощью газовой хроматографии посредством калибровки процентной площади пика к молярному проценту (% мол.) с помощью стандартной газовой смеси с известными концентрациями соответствующих компонентов газовой фазы. Концентрация ICA может составлять от 1 до 10% мол.

Условия полимеризации могут дополнительно включать использование одной или более добавок, таких как агент передачи цепи или промотор. Агенты передачи цепи являются общеизвестными и могут представлять собой алкилметаллы, такие как диэтилцинк. Известны промоторы, например, описанные в US 4988783, и они могут включать хлороформ, CFCl3, трихлорэтан и дифтортетрахлорэтан. Перед запуском реактора можно использовать нейтрализующий агент для взаимодействия с влагой, а во время переключения реактора можно использовать нейтрализующий агент для взаимодействия с избытком активатора. Нейтрализующий агент может представлять собой триалкилалюминий. Газофазную полимеризацию можно проводить без нейтрализующих агентов (без специального добавления). Условия полимеризации для газофазного реактора/способа полимеризации могут дополнительно включать определенное количество (например, от 0,5 до 200 м.д. относительно всего сырья, загружаемого в реактор) агента для регулирования статического заряда и/или добавки для обеспечения стабильности, такой как стеарат алюминия или полиэтиленимин. В реактор ГФП-ПС можно добавлять агент для регулирования статического заряда для подавления образования или накапливания в нем статического заряда.

В одном варианте реализации предложенного способа используют газофазный реактор полимеризации с псевдоожиженным слоем полупромышленного масштаба (полупромышленный реактор), который содержит реакционную емкость, содержащую псевдоожиженный слой порошка бимодальной композиции этилен-со-1-гексенового сополимера и распределительную пластину, расположенную над основанием днища, которая образует нижнее отверстие для подачи газа, и имеет расширенную секцию или циклонную систему в верхней части реакционной емкости для уменьшения количества мелких частиц смолы, которые могут выходить из псевдоожиженного слоя. Расширенная секция определяет отверстие для выхода газа. Полупромышленный реактор дополнительно содержит компрессорную воздуходувку достаточной мощности для непрерывной циркуляции или движения газа из выходного отверстия газа в расширенной секции в верхней части реакционной емкости вниз, в нижнее входное отверстие газа полупромышленного реактора и через распределительную пластину и псевдоожиженный слой. Полупромышленный реактор дополнительно содержит систему охлаждения для отвода тепла полимеризации и поддержания заданной температуры псевдоожиженного слоя. Состав газов, таких как этилен, альфа-олефин (например, 1-гексен) и водород, подаваемых в полупромышленный реактор, контролируют с помощью встроенного газового хроматографа в петле рециркуляции для поддержания определенных концентраций, определяющих и обеспечивающих возможность регулирования свойств полимера. Каталитическую систему можно подавать в полупромышленный реактор в форме суспензии или сухого порошка с помощью устройств высокого давления, при этом суспензию подают через шприцевой насос, а сухой порошок подают через дозирующий диск. Каталитическая система обычно поступает в псевдоожиженный слой в нижней 1/3 высоты указанного слоя. Полупромышленный реактор дополнительно содержит устройство для взвешивания псевдоожиженного слоя и отверстия для выгрузки (систему для выгрузки продукта) для выгрузки порошка бимодальной композиции этилен-со-1-гексенового сополимера из реакционной емкости в ответ на увеличение массы псевдоожиженного слоя по мере протекания реакции полимеризации.

В некоторых вариантах реализации реактор ГФП-ПС представляет собой промышленный реактор, такой как реактор UNIPOL™ или реактор UNIPOL™ II, доступные в продаже у компании Univation Technologies, LLC, подразделения The Dow Chemical Company, Мидланд, штат Мичиган, США.

В некоторых аспектах любое соединение, композиция, состав, материал, смесь или продукт реакции согласно настоящему изобретению могут не содержать любой из химических элементов, выбранных из группы, состоящей из: H, Li, Be, B, C, N, O, F, Na, Mg, Al, Si, P, S, Cl, K, Ca, Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn, Ga, Ge, As, Se, Br, Rb, Sr, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Ag, Cd, In, Sn, Sb, Te, I, Cs, Ba, Hf, Ta, W, Re, Os, Ir, Pt, Au, Hg, Tl, Pb, Bi, лантаноидов и актиноидов; при условии, что не учитываются химические элементы, необходимые для данного соединения, композиции, состава, материала, смеси или продукта реакции (например, Zr, необходимый для соединения циркония, или C и H, необходимые для полиэтилена, или C, H и O, необходимые для спирта).

Бимодальный. Имеющий (только) два максимума на кривой распределения плотности вероятности.

Бимодальная в отношении полимерной композиции означает, что полимерная композиция состоит по существу из более высокомолекулярного (ВММ) компонента и более низкомолекулярного (НММ) компонента. Бимодальные полимерные композиции включают послереакторные смеси (в которых НММ и ВММ компоненты по отдельности синтезированы в разных реакторах или в одном реакторе в разное время, а затем смешаны друг с другом, например, экструзией расплава) и реакторные смеси (в которых НММ и ВММ компоненты синтезированы в одном реакторе). Бимодальная сополимерная композиция может быть охарактеризована двумя пиками, отстоящими друг от друга на заметное локальное минимальное расстояние, на диаграмме зависимости dW/dLog(ММ) по оси y от Log(ММ) по оси x, с получением хроматограммы с гельпроникающего хроматографа (ГПХ), где Log(ММ) и dW/dLog(ММ) являются такими, как описано в настоящем документе, и измерены методом испытания на гельпроникающем хроматографе (ГПХ), описанным в настоящем документе.

Бимодальная в отношении каталитической системы означает каталитическую систему, которая содержит два различных катализатора для катализа одного и того же процесса полимеризации (например, полимеризации олефина) и получения бимодальной полимерной композиции. Два катализатора являются различными, если они отличаются друг от друга по меньшей мере одной из следующих характеристик: (a) их каталитические металлы являются различными (Ti против Zr, Zr против Hf, Ti против Hf; не являющиеся активаторами металлы, такие как Al); (b) один катализатор имеет функциональный лиганд, ковалентно связанный с его каталитическим металлом, а другой катализатор не имеет функциональных лигандов, связанных с его каталитическим металлом; (c) оба катализатора имеют функциональные лиганды, ковалентно связанные с их каталитическим металлом, и структура по меньшей мере одного функционального лиганда одного из катализаторов отлична от структуры каждого функционального лиганда(ов) другого катализатора (например, циклопентадиенил против пропилциклопентадиенила или бутилциклопентадиенил против (пентаметилфениламидо)этил)амина); и (d) для катализаторов, нанесенных на материал подложки, композиции материалов подложки являются различными. Функциональные лиганды не включают уходящие группы X, описанные далее. Два катализатора бимодальной каталитической системы могут быть нанесены на один и тот же материал подложки, либо на одни и те же частицы одного материала подложки, либо на разные частицы одного материала подложки. Если использован один и тот же катализатор с точки зрения каталитического металла и лигандов, причем часть его нанесена на материал подложки, а другая его часть растворена в инертном растворителе, указанные две части сами не образуют бимодальную каталитическую систему.

Каталитическая система. Продукт реакции активации предкатализатора и активатора (т.е. катализатор per se) и необязательно один или более совместимых сопутствующих материалов, таких как другой катализатор для получения компонента бимодального полимера, углеводородный растворитель для переноса катализатора, соединение-модификатор для ослабления активности катализатора, материал подложки, на который нанесен катализатор, материал-носитель, в котором осажден катализатор, или комбинация любых двух или более из них, или продукт их взаимодействия.

Состоящий по существу из, состоит(ят) по существу из и т.п. выражения с частично включенными граничными значениями, которые исключают все, что влияет на базовые и новые характеристики того, что они описывают, но допускают все остальное. В некоторых аспектах любое из выражений, альтернативно каждое выражение «содержащий» или «содержит» может быть заменено на выражение «состоящий по существу из» или «состоит по существу из», соответственно; альтернативно на выражение «состоящий из» или «состоит из», соответственно.

Состоящий из и состоит из. Ограниченные выражения, которые исключают все, что специально не описано ограничениями, модифицирующими их. В некоторых аспектах любое из выражений, альтернативно каждое выражение «состоящий по существу из» или «состоит по существу из» может быть заменено на выражение «состоящий из» или «состоит из», соответственно.

Сухой. Обычно содержание влаги от 0 до менее 5 частей на миллион относительно общего количества частей по массе. Материалы, подаваемые в реактор(ы) во время реакции полимеризации, являются сухими.

Загрузка. Количество реагента или реактива, добавляемого или «загружаемого» в реактор. При непрерывной эксплуатации полимеризации каждая загрузка независимо может быть непрерывной или периодической. Количество или «загрузка» может быть измерена, например, посредством дозирования, для контролирования количества и относительного количества различных реагентов и реактивов в реакторе в любой момент времени.

Линия загрузки. Конструкция трубопровода или патрубка для транспортировки сырья.

Более высокомолекулярный (ВММ) компонент. Подгруппа макромолекул, имеющих пик на ГПХ графике зависимости dW/dLog(ММ) по оси y от Log(ММ) по оси x, который расположен при более высокой молекулярной массе.

Углеводородный радикал. Одновалентный радикал, формально образованный при удалении атома H из углеводородного соединения, состоящего из атомов C и H.

Углеводородный бирадикал. Двухвалентный радикал, формально образованный при удалении двух атомов H из углеводородного соединения, состоящего из атомов C и H, причем указанные два атома H удалены от разных атомов углерода данного углеводородного соединения.

Инертный. Обычно не являющийся (заметно) реакционноспособным или (существенно) не влияющий на реакцию полимеризации по данному изобретению. Термин «инертный», используемый в отношении продувочного газа или этиленового сырья, означает содержание молекулярного кислорода (O2) от 0 до менее 5 частей на миллион относительно общего количества частей по массе продувочного газа или этиленового сырья.

Более низкомолекулярный (НММ) компонент. Подгруппа макромолекул, имеющих пик на ГПХ графике зависимости dW/dLog(ММ) по оси y от Log(ММ) по оси x, который расположен при более низкой молекулярной массе.

Металлоценовый катализатор. Гомогенный или гетерогенный материал, который содержит комплекс циклопентадиенилового лиганда и металла и увеличивает скорость реакции полимеризации олефинов. По существу, одноцентровый или двухцентровый. Каждый металл представляет собой переходный метел Ti, Zr или Hf. Каждый циклопентадиениловый лиганд независимо представляет собой незамещенную циклопентадиенильную группу или углеводород-замещенную циклопентадиенильную группу. В некоторых аспектах металлоценовый катализатор имеет два циклопентадиениловых лиганда, и по меньшей мере один, альтернативно оба циклопентениловых лиганда независимо представляют собой углеводород-замещенную циклопентадиенильную группу. Каждая углеводород-замещенная циклопентадиенильная группа может независимо содержать 1, 2, 3, 4 или 5 углеводородных заместителей. Каждый углеводородный заместитель может независимо представлять собой (C1-C4)алкил. Два или более заместителей могут быть связаны друг с другом с образованием двухвалентного заместителя, который может образовывать кольцо с атомами углерода в циклопентадиенильной группе.

Мультимодальный. Имеющий два или более максимумов на кривой распределения плотности вероятности.

Катализаторы Циглера-Натта. Гетерогенные материалы, которые увеличивают скорость реакции полимеризации олефинов и получены приведением в контакт неорганических соединений титан, таких как галогениды титана на подложке из хлорида магния, с активатором.

Термин «альтернативно» предшествует отдельному варианту реализации. ASTM означает организацию стандартизации, ASTM International, Вест Коншохокен, штат Пенсильвания, США. Любые сравнительные примеры использовании лишь для иллюстрации, и не являются известным уровнем техники. «Не содержит» или «без» означает полное отсутствие; альтернативно отсутствие обнаруживаемого количества. Термины, использованные в настоящем документе, имеют значение согласно ИЮПАК, если не указано иное. Например, см. Compendium of Chemical Terminology. Gold Book, версия 2.3.3, 24 февраля, 2014. ИЮПАК представляет собой Международный союз теоретической и прикладной химии (IUPAC Secretariat, Треугольник науки, штат Северная Каролина, США). Периодическая таблица элементов представляет собой таблицу по версии ИЮПАК от 1 мая 2018 года. «Может» означает допустимый выбор, не обязательное условие. «Функциональный» означает функционально способный или эффективный. «Необязательный(о)» означает отсутствующий (или исключенный), альтернативно присутствующий (или включенный). Свойства могут быть измерены с использованием стандартных методов и условий испытаний. Диапазоны включают конечные точки, поддиапазоны и целые и/или дробные значения, входящие в них, за исключением диапазона целых чисел, который не включает дробные значения. Комнатная температура: 23°C ± 1°C. «HN5» не представляет собой пентазол.

Примеры

Изопарафиновая жидкость: ISOPAR-C производства ExxonMobil.

Минеральное масло: Белое минеральное масло HYDROBRITE 380 PO производства Sonneborn.

Подготовительный синтез 1A: получение композиции активатора, содержащей высушенный распылительной сушкой метилалюминоксан/обработанный пирогенный диоксид кремния (sdMAO), в смеси гексаны/минеральное масло. Суспендировали 1,6 кг обработанного пирогенного диоксида кремния (CABOSIL TS-610) в 16,8 кг толуола, затем добавляли 10% мас. раствор (11,6 кг) MAO в толуоле с получением смеси. С помощью распылительной сушилки, установленной на 160°С при температуре на выходе от 70° до 80°С, загружали смесь в распылительное устройство распылительной сушилки с получением капель смеси, которые затем приводили в контакт с горячим потоком газообразного азота для испарения жидкости из смеси с получением порошка. Выделяли порошок из газовой смеси в циклонном разделителе и выгружали выделенный порошок в контейнер с получением sdMAO в форме тонкодисперсного порошка.

Подготовительный синтез 1B: получение суспензии композиции активатора из подготовительного синтеза 1A. Суспендировали порошок sdMAO из подготовительного синтеза 1A в смеси 10% мас. н-гексана и 78% мас. минерального масла с получением композиции активатора, содержащей 12% мас. твердых частиц sdMAO/обработанный пирогенный диоксид кремния в смеси гексан/минеральное масло.

Подготовительный синтез 2: получение высушенного распылительной сушкой металлоцена с композицией активатора. Повторяли подготовительные синтезы 1A и 1B, за исключением того, что композицию активатора получали суспендированием 1,5 кг обработанного пирогенного диоксида кремния (CABOSIL TS-610) в 16,8 кг толуола, затем добавляли 10% мас. раствор (11,1 кг) MAO в толуоле и (MeCp)(1,3-диметил-4,5,6,7-тетрагидроинденил)ZrMe2, где Me представляет собой метил, Cp представляет собой циклопентадиенил, и MeCp представляет собой метилциклопентадиенил, в количестве, достаточном для обеспечения нагрузки 40 микромоль Zr на грамм твердого вещества. Суспендировали полученный порошок с получением композиции активатора с содержанием твердых веществ 22% мас. в 10% мас. жидкого изопарафина и 68% мас. минерального масла. Преимущественно, композиция активатора не содержит ВММ предкатализатор, и ее можно использовать для получения полимерных композиций с очень низкими соотношениями ВММ/НММ компонентов. Кроме того, упрощено переключение на другие каталитические системы по сравнению со способом загрузки с объединением частей, описанным во введении.

Подготовительный синтез 3: Синтез соединения (4) {(HN(CH2CH2NHC6(CH3)5)2)}. Повторяли способ 2 из US6967184B2, со столбца 33, строки 53 до столбца 34, строки 9, с получением соединения (4), изображенного выше.

Подготовительный синтез 4: синтез 4-трет-бутилбензилмагнийхлорида. В перчаточном боксе с морозильной камерой в атмосфере азота в первый стеклянный стакан объемом 120 мл, высушенный в печи, помещали три небольшие магнитные мешалки с ПТФЭ покрытием и 1,33 г (54,7 ммоль) магниевых стружек. Закрывали стакан пробкой с ПТФЭ прокладкой и энергично перемешивали содержимое в течение 40 часов. ПТФЭ представляет собой поли(тетрафторэтилен). Затем добавляли 40 мл безводного дегазированного диэтилового эфира. Стакан ставили в морозильную камеру в перчаточном боксе на 15 минут для охлаждения содержимого стакана до -30°C. Во втором стеклянном стакане объемом 120 мл, высушенном в печи, получали раствор 4-(1,1-диметилэтил)бензилхлорида (2,0 г, 10,9 ммоль) в 60 мл безводного дегазированного диэтилового эфира. Закрывали стакан пробкой с ПТФЭ прокладкой и ставили второй стеклянный стакан в морозильную камеру в перчаточном боксе на 15 минут для охлаждения его содержимого до -30°С. Выливали раствор из второго стакана в капельную воронку и по каплям добавляли содержимое капельной воронки к содержимому первого стеклянного стакана в течение 45 минут. Использовали 10 мл диэтилового эфира для смывания остаточного содержимого капельной воронки в реакционную смесь первого стеклянного стакана. Перемешивали полученную смесь и оставляли нагреваться до комнатной температуры на 2,5 часа. Фильтровали смесь через ПТФЭ фритту в чистую колбу с получением раствора 4-трет-бутилбензилмагнийхлорида в диэтиловом эфире. Титровали часть фильтрата смесью йод/LiCl для определения концентрации 4-трет-бутилбензилмагнийхлорида в растворе.

Подготовительный синтез 5: синтез 3-н-бутилбензилового спирта. В перчаточном боксе в атмосфере азота в круглодонную колбу, высушенную в печи, содержащую магнитную мешалку с ПТФЭ покрытием и оснащенную обратным холодильником, загружали 3-н-бутилбензойную кислоту (2,0 г, 11,2 ммоль) и 10 мл сухого дегазированного ТГФ. Добавляли раствор борана в тетрагидрофуране (22,4 мл, 22,4 ммоль), присоединяли к колбе обратный холодильник и нагревали смесь до кипения в течение 4 часов. Вынимали колбу из перчаточного бокса и помещали в атмосферу азота на линии Шленка, затем охлаждали до 0°С на ледяной бане. Медленно добавляли 5 мл этанола, затем выливали полученную смесь в 30 мл воды и три раза экстрагировали диэтиловым эфиром порциями по 30 мл. Объединяли и сушили диэтилэфирные экстракты над безводным сульфатом магния, фильтровали через диатомовую землю и концентрировали при пониженном давлении с получением бледно-оранжевого маслянистого вещества. Растворяли полученное маслянистое вещество в минимальном количестве гексана и пропускали раствор через слой диоксида кремния, элюируя смесью 1:1 по объему (об./об.) этилацетата и гексана. Концентрировали фильтрат при пониженном давлении с получением 3-н-бутилбензилового спирта в виде бледно-оранжевого маслянистого вещества. 1H ЯМР (400 МГЦ, хлороформ-d) δ 7,28 – 7,23 (м, 1H), 7,19 – 7,14 (м, 3H), 7,10 (дд, J = 7,5, 1,5 Гц, 1H), 4,65 (с, 2H), 2,63 – 2,55 (м, 2H), 1,64 (д, J = 11,9 Гц, 2H), 1,64 – 1,54 (м, 2H), 1,41 – 1,28 (м, 2H), 0,91 (т, J = 7,3 Гц, 4H). 13C ЯМР (101 МГц, хлороформ-d) δ 143,31, 140,76, 128,44, 127,77, 127,08, 124,26, 65,49, 35,60, 33,63, 22,38, 13,94.

Подготовительный синтез 6: синтез 3-н-бутилбензилхлорида. В атмосфере азота на линии Шленка в круглодонную колбу объемом 100 мл загружали 3-н-бутилбензиловый спирт, полученный в подготовительном синтезе 5 (1,57 г, 9,6 ммоль), и 12 мл сухого дегазированного дихлорметана. Охлаждали колбу до 0°С на ледяной бане и добавляли 0,1 мл триэтиламина (0,8 ммоль) и медленно, через шприц добавляли тионихлорид (1,39 мл, 19,1 ммоль). Перемешивали смесь в атмосфере азота и оставляли нагреваться до комнатной температуры на 22 часа. Осторожно выливали смесь в 50 мл ледяной воды и экстрагировали тремя порциями дихлорметана по 30 мл. Промывали объединенные дихлорметановые слои двумя порциями насыщенного водного раствора бикарбоната натрия по 50 мл и двумя порциями насыщенного водного раствора хлорида натрия по 50 мл, затем сушили над сульфатом магния и концентрировали при пониженном давлении. Получали 3-н-бутилбензилхлорид в виде бледно-желтой жидкости. 1H ЯМР (400 МГц, хлороформ-d) δ 7,25 (дд, J = 8,3, 7,4 Гц, 1H), 7,21 – 7,16 (м, 2H), 7,12 (дт, J = 7,4, 1,6 Гц, 1H), 4,56 (с, 2H), 2,64 – 2,56 (м, 2H), 1,65 – 1,50 (м, 3H), 1,34 (дк, J = 14,6, 7,3 Гц, 2H), 0,92 (т, J = 7,3 Гц, 3H). 13C ЯМР (101 МГц, хлороформ-d) δ 143,51, 137,32, 128,63, 128,59, 128,51, 125,83, 46,43, 35,50, 33,53, 22,37, 13,93.

Подготовительный синтез 7: синтез 3-н-бутилбензилмагнийхлорида. В перчаточном боксе с морозильной камерой в атмосфере азота в первую стеклянную колбу объемом 40 мл, высушенную в печи, помещали три небольшие магнитные мешалки с ПТФЭ покрытием и 330 мг (13,7 ммоль) магниевых стружек. Закрывали колбу резиновой пробкой с ПТФЭ прокладкой и энергично перемешивали содержимое в течение 40 часов. Затем добавляли 10 мл безводного дегазированного диэтилового эфира. Колбу ставили в морозильную камеру в перчаточном боксе на 15 минут для охлаждения содержимого колбы до -30°C. Во второй стеклянной колбе объемом 40 мл, высушенной в печи, получали раствор 3-(н-бутил)бензилхлорида из подготовительного синтеза 6 (0,5 г, 10,9 ммоль) в 15 мл безводного дегазированного диэтилового эфира. Закрывали стакан резиновой пробкой с ПТФЭ прокладкой и ставили вторую стеклянную колбу в морозильную камеру в перчаточном боксе на 15 минут для охлаждения ее содержимого до -30°С. Выливали раствор из второй колбы в капельную воронку и по каплям добавляли содержимое капельной воронки к содержимому первой стеклянной колбы в течение 10 минут. Использовали 2 мл диэтилового эфира для смывания остаточного содержимого капельной воронки в реакционную смесь первого стеклянного стакана. Перемешивали полученную смесь и оставляли нагреваться до комнатной температуры на 1,5 часа. Фильтровали смесь через ПТФЭ фритту в чистую колбу с получением раствора 3-н-бутилбензилмагнийхлорида в диэтиловом эфире. Титровали часть фильтрата смесью йод/LiCl для определения концентрации 3-н-бутилбензилмагнийхлорида в растворе.

Подготовительный синтез 8: синтез тетра(3-метилбензил)циркония. В перчаточном боксе с морозильной камерой в атмосфере азота в колбу объемом 40 мл, высушенную в печи, помещали мешалку с ПТФЭ покрытием и хлорид циркония (IV) (0,25 г, 0,6 ммоль) и 10 мл толуола. Закрывали колбу резиновой пробкой с ПТФЭ прокладкой и ставили колбу в морозильную камеру в перчаточном боксе на 15 минут для охлаждения содержимого колбы до -30°С. Медленно добавляли раствор 3-метилбензилмагнийхлорида (7,35 мл, 2,6 ммоль) из подготовительного синтеза 7, затем закрывали колбу алюминиевой фольгой и перемешивали смесь, оставляя ее нагреваться до комнатной температуры без доступа света в течение 16 часов. Добавляли 15 мл диэтилового эфира и фильтровали смесь через диатомовую землю, затем концентрировали смесь до объема примерно 2 мл. Добавляли порцию пентана 10 мл, ставили колбу в морозильную камеру в перчаточном боксе на ночь. Собирали полученный желтый осадок фильтрованием, затем растирали полученное твердое вещество в 5 мл гексана и сушили под вакуумом три раза для удаления остаточного ТГФ. Добавляли 5 мл толуола и фильтровали полученное твердое вещество через 0,45 мкм шприцевой фильтр из ПТФЭ. Концентрировали фильтрат при пониженном давлении, затем растирали в 5 мл гексана и сушили под вакуумом три раза. Добавляли 5 мл пентана и ставили колбу в морозильную камеру в перчаточном боксе на 72 часа. Фильтровали смесь через диатомовую землю и промывали осадок на фильтре 10 мл гексана. Концентрировали фильтрат при пониженном давлении с получением тетра(3-метилбензил)циркония в виде желто-коричневого маслянистого вещества. 1H ЯМР (400 МГц, бензол-d6) δ 7,03 (т, J = 7,6 Гц, 1H), 6,82 (ддт, J = 7,5, 1,8, 0,9 Гц, 1H), 6,34 (дт, J = 8,0, 1,4 Гц, 1H), 6,11 (д, J = 1,9 Гц, 1H), 2,06 (с, 3H), 1,52 (с, 2H). 13C ЯМР (101 МГц, бензола-d6) δ 140,90, 140,02, 130,97, 128,68, 125,92, 124,99, 71,42, 21,68.