Группа изобретений относится к распределенной энергетике, в частности к портативным устройствам накопления электрической энергии с улучшенными энергетическими характеристиками.

В условиях глобального повышения энергопотребления и освоения новых неэлектрифицированных территорий разработка новых устройств накопления энергии с улучшенными эксплуатационными характеристиками (пониженный вес, высокая скорость заряда, низкий саморазряд, удельная емкость, кулоновская эффективность и др.) становится все более актуальной. Портативные источники тока находят все большее применение в автомобильной, аэрокосмической, нефтегазовой, оборонной и прочих областях промышленности. Несмотря на дефицит лития в природе, все большую нишу в сфере энергопотребления начинают занимать литий-ионные источники тока. Это обусловлено наиболее эффективным сочетанием их эксплуатационных характеристик, среди которых высокая удельная емкость, скорость заряда, низкий вес и широкий интервал рабочих температур.

В настоящее время повсеместно используют литий-ионные источники тока, основными составными частями которых являются токосъемники, катод, анод, электролит и сепаратор, размещенные в прочном герметичном корпусе. Каждая из этих частей по отдельности, а также формирующиеся между ними в ходе эксплуатации межфазные границы определяют предельные энергетические характеристики. Так, например, удельная емкость графитовых анодов в промышленно выпускаемых литий-ионных источниках тока составляет 372 мАч/г, в то время как теоретическая удельная емкость активно разрабатываемых анодов из кремния составляет 4200 мАч/г. Препятствием замены графитового анода на кремниевый является разрушение кремния при литировании, приводящее к нарушению электрического контакта с токосъемником и быстрому ухудшению эксплуатационных характеристик такого источника тока. Одним из вариантов решения данной проблемы является использование анодов из тонких (толщиной в несколько атомов) пленок или нано размерных волокон кремния, однако получение таких материалов пока представляется энергозатратным, а выполнение операций с ними - трудоемким, либо невозможным.

Более доступными и дешевыми материалами для изготовления анода литий-ионного источника тока представляются смеси порошков графита с кремнием или карбидом кремния.

Так, известен анод литий-ионного источника тока из смеси графита и карбида кремния в массовом соотношении 2:7, при этом используются сферические пористые частицы карбида кремния диаметром от 0.8 до 2.2 мкм, поры которых заполнены графитом. Изготавливают такие частицы путем магнийтермического восстановления частиц кварца в присутствии графита при температуре 800°С, при этом на частицы кварца и графита предварительно наносят слой органического реагента. Такие структуры повышают вероятность образования электрохимически активного слоя карбида кремния за счет увеличения площадей контакта с графитом для обеспечения хорошей проводимости, обеспечивая стабильность в течение длительного цикла для возможности хранения ионов лития [1]. Экспериментально показано, что литий-ионный источник тока с таким анодом обладает удельной емкостью 612 мАч/г после 1800 циклов литирования-делитирования, что превышает удельную емкость литий-ионных источников тока с графитовым анодом. Несмотря на улучшенные энергетические характеристики, стоимость такого источника тока представляется относительно высокой, поскольку в ходе синтеза анода используются частицы кварца определенного размера и пористости, а также дорогостоящие органические реактивы и порошок магния, операции с которыми осуществляются в инертной атмосфере. Более того, получение частиц карбида кремния определенного размера без побочного образования кремния представляется затруднительным.

Известен анод литий-ионного источника тока из смеси графита и карбида кремния, при этом частицы карбида кремния получают аналогичным способом в виде плоских «чешуек», покрытых графитом [2]. Удельная емкость известного анода составила 1345 мАч/г после 600 циклов литирования-делитирования.

Известен анод литий-ионного источника тока из смеси графита и карбида кремния в массовом соотношении 1:8, при этом используется карбид кремния, полученный плазменным методом дугового разряда. Данный образец имеет структуру монокристаллических цилиндров со средним диаметром 15-60 нм [3]. Литий-ионный источник тока с таким анодом обладает удельной емкостью 1065 мАч/г после 200 циклов литирования-делитирования, что также превышает удельную емкость литий-ионных источников тока с графитовым анодом. Недостатками известного анода является высокая стоимость изготовления и необходимость тщательного контроля состава атмосферы в зоне синтеза. В противном случае, размер получаемых частиц карбида кремния будет значительно варьироваться.

Известен также анод литий-ионного источника тока из смеси порошка графена и частиц карбида кремния со средним диаметром 10 нм в массовом соотношении 15:70. Для этого используют карбид кремния, получаемый путем адиабатического сжатия смеси силана и ацетилена (с буферным газом), которое сопровождается разложением указанных реагентов и твердофазным синтезом частиц карбида кремния с низкой полидисперсностью [4]. Экспериментально показано, что литий-ионный источник тока с таким анодом обладает удельной емкостью 150 мАч/г после 450 циклов литирования-делитирования, что меньше теоретической удельной емкости литий-ионных источников тока с графитовым анодом. Более того, индивидуальное получение графена и нано размерных частиц карбида кремния представляется экономически не эффективным.

Задачами группы изобретений являются улучшение эксплуатационных характеристик литий-ионного источника тока и сокращение затрат на его производство.

Технический результат заключается в повышении удельной емкости и стабильности работы литий-ионного источника тока за счет снижения его объемного расширения, а также снижении энергозатрат при изготовлении анода и литий-ионного источника тока в целом за счет использования дешевых реагентов, простого оборудования и сокращения стадийности затрат на изготовление анода литий-ионного источника тока.

Для решения задач анод литий-ионного источника тока предлагается выполнять из смеси порошков графита и карбида кремния. При этом, в отличие от известных анодов аналогичного фазового состава, в качестве анода используют смесь из карботермически синтезированных волокон карбида кремния диаметром от 50 до 300 нм и непрореагировавших при карботермическом синтезе частиц графита крупностью не более 50 мкм. Заявленный анод изготавливают из смеси волокон карбида кремния и частиц графита, которую получают в одну стадию путем карботермического восстановления порошка кварца с крупностью частиц не более 100 мкм при температуре 1550-1650°С в течение 200-400 мин в атмосфере CO, а восстановителем выступает порошок графита с крупностью частиц не более 50 мкм. При синтезе массовое соотношение порошков графита и кварца составляет не менее 2:5.

Использование для изготовления анода частиц карбида кремния и графита с заявленными размерами и морфологией позволяет равномерно распределить их по объему готового анода, что положительно скажется на его энергетических характеристиках при литировании-делитировании.

В свою очередь, заявленный способ приготовления анода литий-ионного источника тока из смеси волокон карбида кремния и графита заключается в том, что при нагреве смеси порошков кварца и графита до температуры 1550-1650°С и выдержке смеси при данной температуре происходит карботермическое восстановление порошка кварца по суммарной гетерофазной реакции:

SiO2 + C(избыток) = SiC + CO (2)

В ходе синтеза могут образовываться также промежуточные продукты типа Si и SiO, однако подобранное эмпирически время, составляющее от 200 до 400 мин в зависимости от температуры, обеспечивает полное протекание реакции (2). Поскольку улучшение энергетических характеристик анода литий-ионного источника тока из смеси графита и карбида кремния возможно при массовом соотношении данных компонентов не менее 2:5, то для получения такой смеси по реакции (2) в реактор загружают избыточное количество графита. Таким образом, массовое соотношение порошков графита и кварца по заявленному способу получения смеси графита и карбида кремния для анода литий-ионного источника тока должно составлять не менее 2:5. Преимуществами заявленного анода и способа его изготовления являются улучшение энергетических характеристик литий-ионного источника тока за счет выбора оптимальных размеров и морфологии карбида кремния в составе анода, простота синтеза смеси для изготовления анода за счет одностадийности и отсутствии необходимости дополнительной восстановительной обработки анодной смеси с целью удаления оксидов.

Стоит также отметить, что эффективность работы заявленного анода литий-ионного источника тока может быть достигнута в случае использования современных химически устойчивых материалов в качестве корпуса, токоподводов, катода, электролита и сепаратора, обеспечивающих подходящие физико-химические свойства отдельных частей и источника тока в целом.

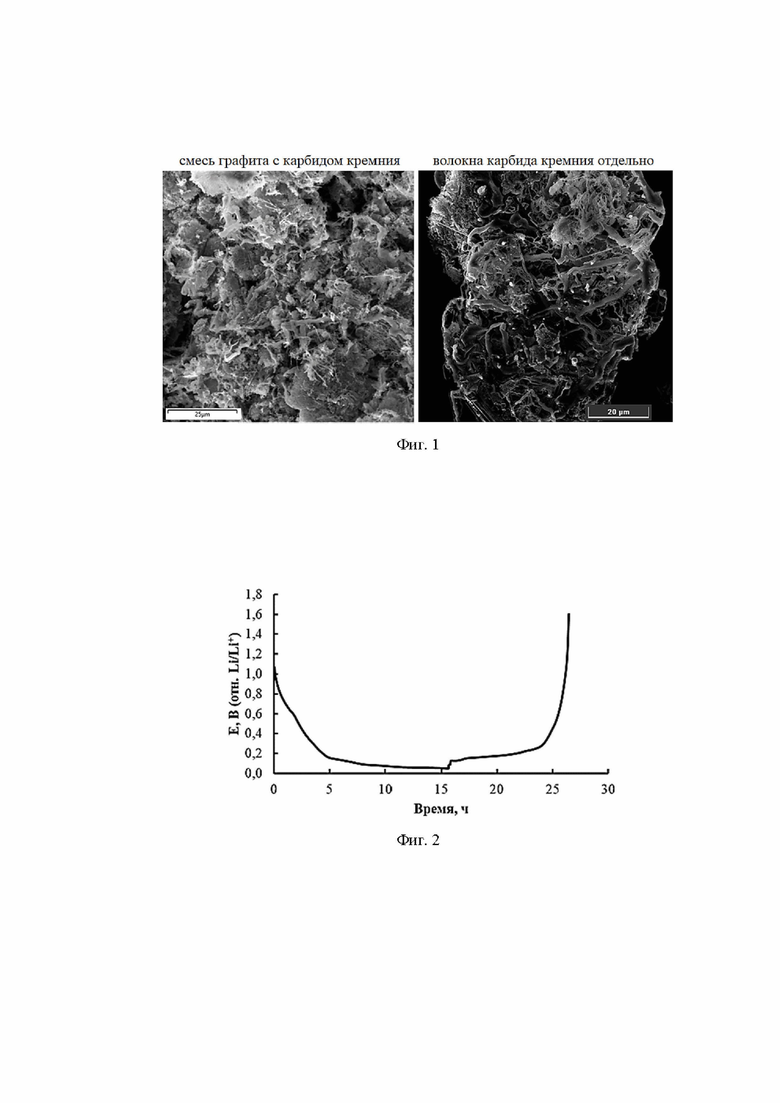

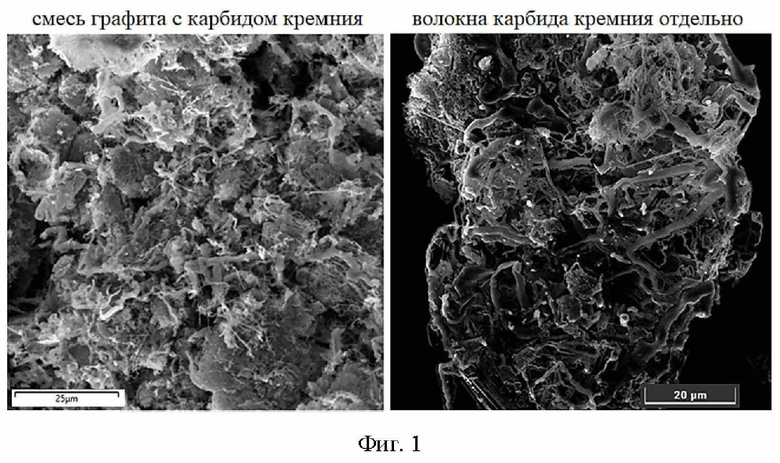

Сущность заявляемой группы изобретений иллюстрируется Фигурами, где на Фигуре 1 приведена типичная микрофотография синтезированной смеси карбида кремния с графитом для изготовления анода, на Фигуре 2 изображены типичные зарядные и разрядные зависимости, характеризующие работу литий-ионного источника тока с заявленным анодом, на Фигуре 3 - энергетические характеристики литий-ионного источника тока (полуэлемента) с заявленным анодом, а на Фигуре 4 - результаты определения энергетических характеристик литий-ионных источников тока с заявленным анодом.

Экспериментальную апробацию работоспособности заявленного анода и способа его изготовления осуществляли путем многократного литирования-делитирования (циклирования) анодного полуэлемента литий-ионного источника тока.

Для синтеза смеси волокон карбида кремния и порошка графита использовали порошки кварца со средним размером частиц не более 75 мкм (ООО «Русский кварц») и частиц природного графита марки ГК-3 (ООО «Тайгинский карьер») со средним размером частиц от 5 до 15 мкм. Реагенты смешивали в массовом соотношении 5:2 и загружали в алундовый реактор с крышкой (ОАО «Огнеупоры»), который размещали в электрической печи сопротивления. Смесь нагревали до температуры 1650°С и выдерживали при данной температуре в течение 200 минут, после чего остужали и хранили в атмосфере высокочистого аргона. Согласно рентгенофазовому и спектральному анализам, полученная смесь представляла собой смесь карбида кремния и графита с массовым соотношением около 2:3. Морфологию и средний размер частиц карбида кремния и графита изучали при помощи сканирующей электронной микроскопии, согласно которой карбид кремния был представлен агломератами волокон средним диаметром от 80 до 250 нм (см. Фиг. 1), а графит - частицами со средним размером от 3 до 34 мкм. На Фиг. 1 приведена типичная микрофотография синтезированной смеси карбида кремния с графитом для изготовления анода, которая по данным микрорентгеноспектрального анализа была представлена следующими элементами (мас.%): 62.3 - углерод; 37.4 - кремний; 0.3 - кислород.

Анодный полуэлемент литий-ионного источника тока составляли из токоподвода к аноду, сепаратора, электролита и литиевого катода с литиевым токоподводом, которые размещали в корпусе из фторопласта. Все операции выполняли в герметичном перчаточном боксе (ОАО «Спектроскопичесие системы») с контролируемой атмосферой высокочистого аргона (не более 10 ppm влаги, кислорода и азота).

Анод изготавливали методом суспензионного покрытия. Суспензия состояла из полученной смеси карбида кремния с графитом, в которую в качестве связующего добавляли карбоксиметилцелюлозу, растворенную в водном растворе этанола. Смесь перемешивали в агатовой ступке в течение 10 минут, после чего к ней добавляли связующую добавку.

Перед нанесением активной массы электроды взвешивали с помощью аналитических весов. Полученную суспензию наносили тонким слоем на токоподвод - стальную сетку марки 08Х18Н10. Размер токоподвода составлял 15×15 мм. Далее электроды сушили в течение 1 часа при 80°C и прессовали. После прессования электроды сушили в вакууме в течение 12 часов при температуре 120°C. Далее электроды переносили в перчаточный бокс и собирали полуэлемент литий-ионного источника тока.

С помощью потенциостата-гальваностата Р-20Х8 проводили гальваностатический заряд/разряд. В программе испытаний устанавливали заряд до напряжения 50 мВ, начиная от потенциала разомкнутой цепи, с последующим разрядом до напряжения 1.5 В. Первоначальный зарядный ток был установлен на уровне C/20 для первичного формирования межфазного слоя на границе электрод/электролит.

На Фиг. 2 приведена зависимость изменения потенциала анода в составе литий-ионного источника тока при первом литировании/делитировании. Для области заряда (левая часть зависимости) наклонный участок в области потенциалов 0.19-1.10 В соответствует процессу формирования межфазной границы электрод-электролит. Далее наблюдается область, в которой потенциал стабилизируется на уровне 0.1 В. Данная площадка соответствует процессу интеркаляции лития в анодный материал.

Для области разряда (правая часть зависимости на Фиг. 2) также наблюдается стабильный потенциал на уровне 0.2 В, что соответствует процессу деинтеркаляции лития из анодного материала. Кулоновская эффективность в ходе первого (формировочного) циклирования составила 68%. азмер

Для определения скоростных характеристик электрода, была исследована разрядная способность данного полуэлемента при различных токах C/20, C/10, C/5, C (см. Фиг. 3). С увеличением тока наблюдается существенное снижение разрядной емкости с 181 мАч/г при токе C/20, до 129 мАч/г - при С. После того, как ток возвращается к C/10 наблюдается восстановление разрядной емкости до первоначальных значений (179 мАч/г). Падение емкости при высоких токах объясняется перегревом анодного материала, которые могут привести к быстрой деградации как анода, так и всего литий-источника тока. Поэтому заряд литий-ионного источника тока с заявляемым анодом следует проводить при токах не выше С/5.

По аналогичной схеме были синтезированы смеси волокон карбида кремния и графита (SiC/C) при разной температуре (t), собраны и испытаны в ходе литирования-делитирования анодные полуэлементы с другим массовым соотношением графита к карбиду кремния. Результаты синтеза анода и его испытаний в составе литий-ионного источника тока сведены в таблицу, представленную на Фиг. 4. Во всех случая использовали ток заряда, равный С/5. Видно, что разрядная емкость образцов составляет от 180 до 240 мАч/г, при этом кулоновская эффективность составляет выше 99.4 %. Эти характеристики превосходят аналогичные параметры литий-ионного источника тока с анодом, выполненным из смеси графита и карбида кремния, полученного магнийтермическим восстановлением кварца в присутствии графита.

Источники

1. Wein Li, Jiaqi Li, Jiahao Wen, Ming Wen, Shipei Chen, Qingsheng Wu, Yongqing Fu, Hollow nanostructure of sea-sponge-C/SiC@SiC/C for stable Li+-storage capability // Science Bulletin, 2019, Vol.64, pp. 1152-1157.

2. Hanwen Li, Huijuan Yu, Xianfeng Zhang, Guannan Guo, Jianhua Hu, Angang Dong, Dong Yang, Bowl-like 3C-SiC Nanoshells Encapsulated in Hollow Graphitic Carbon Spheres for High-Rate Lithium-ion Batteries, 2016, Vol. 24, pp. 1179-1186.

3. Jingshuang Liang, Wenju Wang, Wenfei Yang, Zhongyuan Zhang, Xue Zang, Youngguang Jung, Xinglong Dong, Facile synthesis of ceramic SiC-based nanocomposites and the superior electrochemical lithiation/delithiation performances, 2020, Vol. 243, pp. 122618.

4. Emiliano Martinez-Perinan, Christopher W. Foster, Michael P. Down, Yan Zhang, Xiaobo Ji, Encarnaction Lorenzo, Dmitrijs Kononovs, Anatoly I. Saprykin, Vladimir N. Yakovlev, Georgy A. Pozdnyakov, Crain E. Banks, Graphene Encapsulated Silicon Carbide Nanocomposites for High and Low Power Energy Storage Application, 2017, Vol. 3, pp. 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННОГО ИСТОЧНИКА ТОКА | 2023 |

|

RU2817235C1 |

| Способ изготовления литий-ионного источника тока с анодом на основе кремния | 2023 |

|

RU2828331C1 |

| Способ получения анодного материала для литий-ионных аккумуляторов | 2023 |

|

RU2812230C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

| БЫСТРАЯ ЗАРЯДКА ПРЕДВАРИТЕЛЬНО ЛИТИРОВАННОГО КРЕМНИЕВОГО АНОДА | 2021 |

|

RU2827478C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2013 |

|

RU2526239C1 |

| ПЕЧАТНЫЕ ЛИТИЕВЫЕ КОМПОЗИЦИИ ДЛЯ ФОРМИРОВАНИЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2019 |

|

RU2799803C2 |

| АНОДЫ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА, СОДЕРЖАЩИЕ ЧАСТИЦЫ ГРАФЕНОВОГО УГЛЕРОДА | 2014 |

|

RU2634689C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АНОДНОЙ ПАСТЫ ДЛЯ ЛИТИЙ-ИОННОЙ БАТАРЕИ, АНОДНАЯ ПАСТА, СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА (ВАРИАНТЫ), АНОД (ВАРИАНТЫ) И ЛИТИЙ-ИОННАЯ БАТАРЕЯ (ВАРИАНТЫ) | 2020 |

|

RU2749904C1 |

Изобретение относится к области электротехники, а именно к анодному материалу литий-ионного источника тока и способу его изготовления. Повышение удельной емкости и стабильности работы литий-ионного источника тока является техническим результатом изобретения, который достигается за счет снижения объемного расширения анодного материала, который изготовлен из смеси порошков графита и карбида кремния. При этом в качестве анодного материала используют смесь карботермически синтезированных волокон карбида кремния диаметром от 50 до 300 нм и непрореагировавших при карботермическом синтезе частиц графита крупностью не более 50 мкм, для чего проводят операцию карботермического восстановления порошка кварца с крупностью частиц не более 100 мкм при температуре 1550-1650°С в течение 200-400 мин в атмосфере CO, в которой восстановителем выступает порошок графита с крупностью частиц не более 50 мкм, при этом в полученном материале массовое соотношение порошков графита и кварца составляет не менее 2:5. 2 н.п. ф-лы, 4 ил.

1. Анодный материал для литий-ионного источника тока из графита и карбида кремния, отличающийся тем, что материал состоит из смеси карботермически синтезированных волокон карбида кремния диаметром от 50 до 300 нм и частиц графита крупностью не более 50 мкм, непрореагировавших при синтезе, при массовом соотношении графита и карбида кремния не менее 2:5.

2. Способ изготовления анодного материала для литий-ионного источника тока по п.1 из графита и карбида кремния, в котором проводят карботермический синтез смеси порошков кварца и графита в одну стадию в реакторе при нагреве смеси с крупностью частиц кварца не более 100 мкм и частиц графита не более 50 мкм до температуры от 1550 до 1650°С с выдержкой в течение от 200 до 400 мин в атмосфере CO, при этом в реактор загружают избыточное количество порошка графита, что обеспечивает получение в результате карботермического синтеза смеси, в которой массовое соотношение графита и карбида кремня составляет не менее 2:5.

| CN 112938958 A, 11.06.2021 | |||

| CN 114464470 A, 10.05.2022 | |||

| CN 109962220 A, 02.07.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

| Способ получения нанокомпозиционных порошковых анодных материалов для литий-ионных аккумуляторов | 2016 |

|

RU2634561C1 |

| KR 20200080490 A, 07.07.2020 | |||

| СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК Si ТОНКОПЛЕНОЧНОГО АНОДА ДЛЯ ЛИТИЕВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2004 |

|

RU2327254C1 |

Авторы

Даты

2023-06-13—Публикация

2022-11-22—Подача