Группа изобретений относится к области кабельного производства и может быть использована при нанесении талька на сердечник кабеля перед наложением экструдированной оболочки или наложением разделительного слоя.

Как известно, талькирование при производстве кабельных изделий имеет важное значение, поскольку нанесение талька на сердечник кабеля исключает слипание двух последовательно экструдированных на кабель слоев.

Из уровня техники известен способ нанесения талька на поверхность кабеля, при котором кабель протягивают через узел нанесения талька, где тальк находится во взвешенном состоянии и там его втирают специальными упругими элементами в кабель (SU 1786513 A1, Н01В 13/16, 07.01.1993).

Недостатками указанного технического решения являются сложность технического оснащения, невысокое качество талькирования и отсутствие контроля за процессом нанесения талька.

Из уровня техники также известно решение, касающееся способа и соответствующего устройства для талькирования кабелей, частично устраняющее указанные недостатки и заключающееся в том, что осуществляют протягивание заготовки кабеля через узел распыления талька, в котором создают электростатическое поле и обеспечивают нанесение слоя талька на поверхность заготовки кабеля с заданными параметрами, для чего в устройстве используют соответствующие механизмы протягивания кабеля, а также узлы распыления талька на заготовку кабеля, связанные с источником электростатического поля (CN 109290081 А, В05В 14/10, 01.02.2019), которое принято в качестве ближайшего аналога к данной группе изобретений.

Однако, недостатком указанного решения остается отсутствие автоматического контроля за нанесением слоя талька, в связи с чем снижается качество изготавливаемых кабелей и повышается вероятность выпуска бракованной кабельной продукции.

Технической проблемой, на решение которой направлена группа изобретений, является обеспечение процесса талькирования кабеля средствами автоматического контроля нанесения слоя талька с проверкой соответствия его параметров заданным значениям.

Техническим результатом, достигаемым предложенной группой изобретений, система для его осуществления является повышение равномерности распыления талька на поверхность протягиваемой заготовки кабеля, что обеспечивает повышение качества изготовленных кабелей и снижение вероятности выпуска бракованной продукции.

Указанный технический результат достигается тем, что в способе талькирования кабеля, включающем протягивание заготовки кабеля через узел распыления талька, в котором создают электростатическое поле и обеспечивают нанесение слоя талька на поверхность заготовки кабеля с заданными параметрами, проводят подсветку поверхности заготовки кабеля и съемку подсвеченной поверхности до и после нанесения талька с помощью видеокамер, линзы объектива которых периодически очищают путем принудительного обдува воздухом, при этом проводят сравнительный анализ полученных изображений, на основании которого делают вывод о соответствии наносимого на заготовку кабеля слоя талька заданным параметрам, а при выявлении отклонений слоя талька от заданных параметров формируют соответствующий предупредительный сигнал.

Указанный технический результат достигается также тем, что система для талькирования кабеля, содержащая механизм протягивания кабеля и узел распыления талька на заготовку кабеля, связанный с источником электростатического поля, снабжена двумя оптическими блоками, каждый из которых имеет видеокамеру, светодиодный источник освещения и устройство для принудительного обдува оптики, и блоком обработки и анализа видеоизображений, связанным с обеими видеокамерами, при этом один из оптических блоков располагают по направлению протягивания заготовки кабеля перед узлом распыления талька, а другой оптический блок располагают по направлению протягивания заготовки кабеля после упомянутого узла, причем источник электростатического поля имеет напряжение 1-90 кВ, а блок обработки и анализа видеоизображений выполнен с возможностью формирования предупредительного сигнала при выявлении отклонений наносимого слоя талька от заданных параметров.

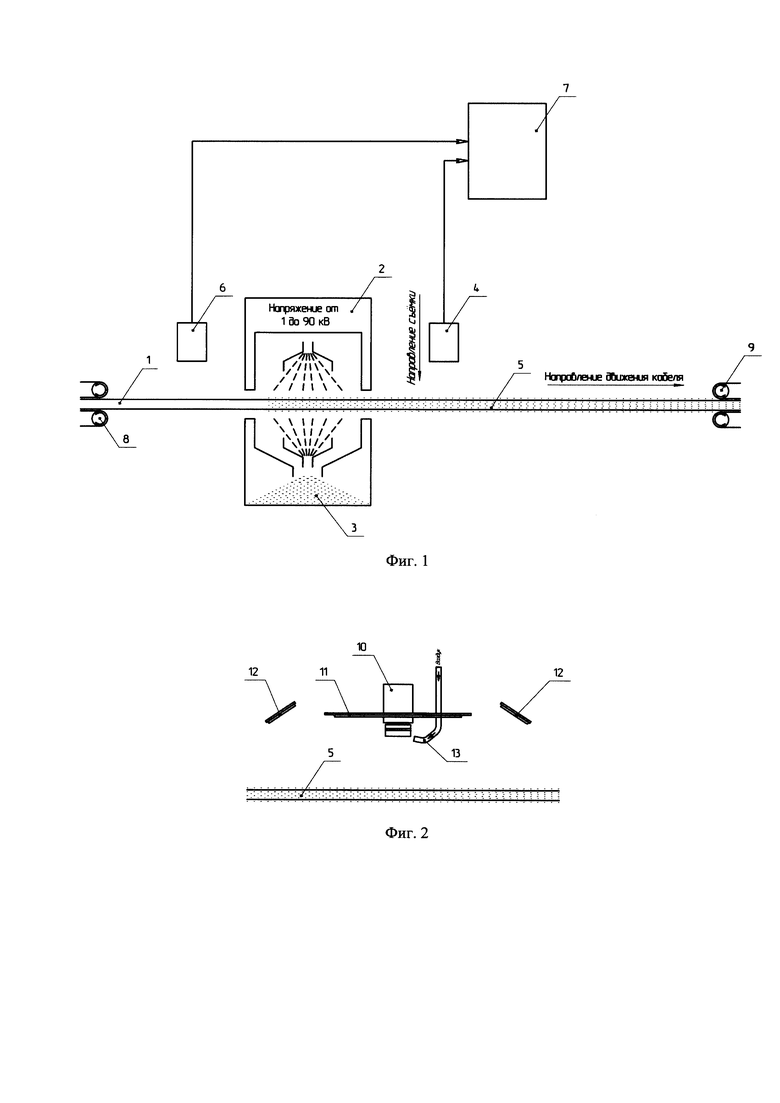

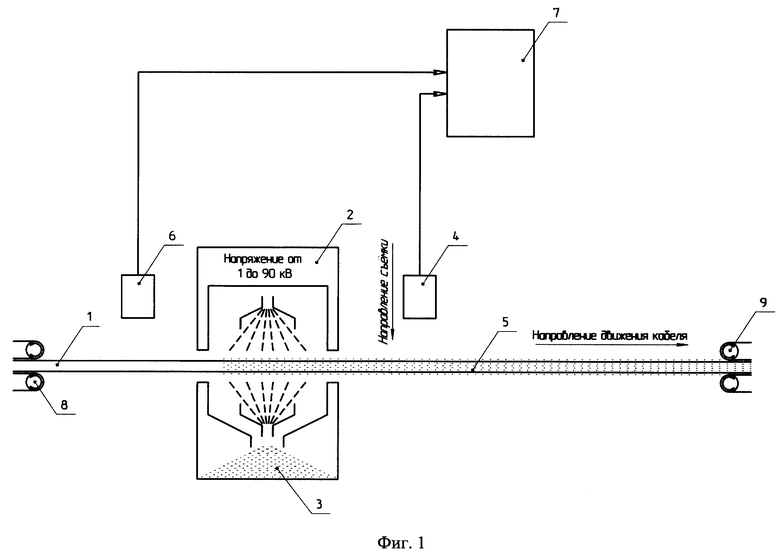

Изобретение поясняется чертежами, на которых показано: фиг. 1 - общая схема процесса талькирования с используемыми техническими средствами, фиг. 2 - схема установки оптического блока и его частей.

Предложенный способ талькирования реализуется с помощью системы для талькирования кабеля, которая содержит механизмы 8 и 9 протягивания заготовки 1 кабеля и кабеля 5, соответственно, и узел распыления 2 талька 3 на заготовку 1 кабеля, связанный с источником электростатического поля (условно не показан), который имеет напряжение 1-90 кВ. Система снабжена также двумя оптическими блоками 4 и 6, причем оптический блок 4 расположен по направлению протягивания кабеля после узла распыления 2 талька, а другой оптический блок 6 расположен по направлению протягивания заготовки кабеля до узла распыления 2 талька.

Каждый из оптических блоков 4 и 6 имеет видеокамеру 10, светодиодный источник 11 кругового освещения, светодиодные источники 12 боковой подсветки и устройство 13 для принудительного обдува оптики. Видеокамеры 10 обоих оптических блоков 4 и 6 связаны с блоком 7 обработки и анализа видеоизображений, который может быть реализован на любом процессоре с соответствующим программным обеспечением.

Способ осуществляется следующим образом.

Заготовку 1 кабеля протягивают через узел распыления 2 талька 3 на ее поверхность, при этом с помощью видеокамеры блока 6 осуществляют съемку заготовки 1 кабеля без талька. В узле распыления 2 тальк с помощью соответствующих форсунок распыляется и наносится на поверхность заготовки (сердечника) 1 кабеля, причем для обеспечения хорошего прилипания талька к поверхности в узле 2 создают электростатическое поле с помощью соответствующего источника, который имеет напряжение 1-90 кВ.

С помощью видеокамеры 10 оптического блока 4 осуществляют съемку кабеля 5 с нанесенным тальком на его сердечник. Для поддержания хорошего качества получаемых видеоизображений осуществляют подсветку кабеля светодиодными источниками 11 и 12 оптических блоков 4 и 6, а также периодически путем принудительного обдува воздухом устройствами 13 осуществляют противопылевую очистку линз объектива видеокамер 10.

Видеоизображения с видеокамер 10 оптических блоков 4 и 6 поступают в блок 7 обработки и анализа видеоизображений, где производится сравнительный анализ полученных изображений, на основании которого делается вывод о соответствии наносимого на заготовку кабеля слоя талька заданным параметрам, таким как, например, равномерность толщины слоя. Данный анализ может быть основан, например, на выявлении изменения состояния поверхности кабеля по наличию на его поверхности более светлых и более темных участков, по наличию или отсутствию участков с разной контрастностью/яркостью/цветом. В случае выявления отклонений наносимого слоя талька от заданных параметров блок 7 обработки и анализа может подавать соответствующие предупредительные сигналы (Световые, звуковые, информационные), при получении которых оператором принимаются адекватные меры по улучшению процесса распыления талька и исправлению ситуации.

Таким образом, использование группы изобретений позволяет осуществлять автоматический контроль процесса нанесения слоя талька, что обеспечивает снижение вероятности выпуска некондиционной продукции и повышение качества кабелей.

Изобретение относится к области кабельного производства и может быть использовано при нанесении талька на сердечник кабеля. Технический результат заключается в повышении равномерности распыления талька на поверхность протягиваемой заготовки кабеля и повышении качества изготовленных кабелей. Технический результат достигается за счет того, что система талькирования кабеля, содержащая механизм протягивания кабеля и узел распыления талька на заготовку кабеля, связанный с источником электростатического поля, снабжена двумя оптическими блоками и блоком обработки и анализа видеоизображений. Каждый оптический блок имеет видеокамеру, светодиодный источник освещения и устройство для принудительного обдува оптики. Блок обработки и анализа видеоизображений связан с обеими видеокамерами, при этом один из оптических блоков расположен по направлению протягивания кабеля перед узлом распыления талька, а другой оптический блок расположен по направлению протягивания кабеля после упомянутого узла. Блок обработки и анализа видеоизображений выполнен с возможностью формирования предупредительного сигнала при выявлении отклонений наносимого слоя талька от заданных параметров. 2 н.п. ф-лы, 2 ил.

1. Способ талькирования кабеля, включающий протягивание заготовки кабеля через узел распыления талька, в котором создают электростатическое поле и обеспечивают нанесение слоя талька на поверхность заготовки кабеля с заданными параметрами, отличающийся тем, что проводят подсветку поверхности заготовки кабеля и съемку подсвеченной поверхности до и после нанесения талька с помощью видеокамер, линзы объектива которых периодически очищают путем принудительного обдува воздухом, при этом проводят сравнительный анализ полученных изображений, на основании которого делают вывод о соответствии наносимого на заготовку кабеля слоя талька заданным параметрам, и при выявлении отклонений слоя талька от заданных параметров формируют соответствующий предупредительный сигнал.

2. Система для талькирования кабеля, содержащая механизм протягивания кабеля и узел распыления талька на заготовку кабеля, связанный с источником электростатического поля, отличающаяся тем, что она снабжена двумя оптическими блоками, каждый из которых имеет видеокамеру, светодиодный источник освещения и устройство для принудительного обдува оптики, и блоком обработки и анализа видеоизображений, связанным с обеими видеокамерами, при этом один из оптических блоков расположен по направлению протягивания заготовки кабеля перед узлом распыления талька, а другой оптический блок расположен по направлению протягивания заготовки кабеля после упомянутого узла, причем источник электростатического поля имеет напряжение 1-90 кВ, а блок обработки и анализа видеоизображений выполнен с возможностью формирования предупредительного сигнала при выявлении отклонений наносимого слоя талька от заданных параметров.

| KR 100970765 B1, 16.07.2010 | |||

| KR 102093488 B1, 23.04.2020 | |||

| US 6030665 A, 29.02.2000 | |||

| CN 106328307 A, 11.01.2017 | |||

| Способ нанесения антиадгезионного порошкообразного материала на поверхность длинномерного изделия, например кабельного | 1990 |

|

SU1786513A1 |

| US 20170077042 A1, 16.03.2017. | |||

Авторы

Даты

2023-06-13—Публикация

2022-11-30—Подача