Группа изобретений относится к области металлургии, в частности к сплаву на основе алюминия. Алюминиевый сплав может быть использован для получения кабельно-проводниковой продукции и изделий электротехнического назначения.

Уровень техники

Среди материалов электротехнического назначения на основе алюминия наибольшее распространение получил технический алюминий (А5Е или А7Е по ГОСТ 11069). Применение технического алюминия в электротехнических изделиях обеспечивает снижение стоимости электротехнической продукции относительно медных изделий, а также хорошее сочетание таких характеристик, как электропроводность, низкий вес и хорошую свариваемость. Среди примеров наибольшего применения технического алюминия в электротехнике следует выделить использование проволоки для изготовления проводов высоковольтных воздушных ЛЭП. Алюминиевая проволока, в этом случае, используемая в нагартованном состоянии, обеспечивает удачное сочетание прочностных характеристик, удельного электросопротивления и стоимости. Однако, низкий уровень относительного удлинения в нагартованном состоянии проволоки (обычно не превышает 2-4%), в том числе низкая стойкость к многократным изгибам и перегибам ограничивает ее широкое использование для других изделий, включая использование для прокладки кабельно-проводниковой продукции в зданиях и сооружениях.

Известно, что добавление в алюминий легирующих элементов приводит к увеличению прочностных свойств, сопровождаемое снижением электропроводности. Среди низколегированных электротехнических сплавов, получивших распространение, следует выделить сплавы серии 8ххх (типа 8176 и 8030), где основными легирующими элементами являются такие элементы, как железо, кремний и медь. Присутствие в этих сплавах железа способствует улучшению эксплуатационных характеристик проводниковой продукции в части повышения стойкости к многократным изгибам и перегибам, приближая их к уровню проводниковых материалов на основе меди, при сохранении остальных преимуществ использования технического алюминия - низкий вес, стоимость и удельное электросопротивление. К недостаткам указанных сплавов следует отнести то, что при определенном сочетании примесей известные сплавы типа 8030 и 8176 могут характеризоваться низким уровнем удельного электрического сопротивления. В частности, присутствие таких примесей, как титан, ванадий, марганец и хром в сумме не более 0,015 мас. % не позволяет ограничить наиболее вредные примеси из указанного ряда, что в некоторых случаях приводит к повышению сопротивления в пределах марочного состава сплавов 8176 и 8030 по ГОСТ 20967-2019 выше нормированного значения. При этом содержание железа выше 0,8 мас. % в сплавах 8ххх серии приводит к снижению технологичности при волочении проволоки и, как следствие, к повышенной обрывности.

Среди других систем легирования следует выделить сплавы 6ххх серии на основе системы Al-Mg-Si (сплавы типа ABE, 6101 и 6201), получившие наибольшее распространение в изделиях самонесущих изолированных проводов (СИП). Электротехнические сплавы 6ххх серии после термической обработки обеспечивают высокие значения прочностных характеристик, удовлетворительный уровень относительного удлинения и удельного электросопротивления. Среди недостатков электротехнических сплавов 6ххх серии следует выделить, прежде всего, высокий уровень значений удельного электрического сопротивления (выше на 10-15%) по сравнению с техническим алюминием.

Известно изобретение, раскрытое в патенте RU 2550063, где предложен материал и способ его получения для кабеля на основе алюминиевого сплава с высоким относительным удлинением. Согласно изобретению, электротехнический материал на основе алюминия содержит, в мас. %: 0,30-1,2% Fe, 0,03-0,10% Si, 0,01-0,30% редкоземельных элементов Се и La, менее 0,3 неизбежных примесей и алюминий - остальное, причем содержание в примесях Са составляет менее 0,02%, а содержание любого другого примесного элемента - менее 0,01%. Недостатком данного сплава является присутствие в нем быстро окисляемых на воздухе редкоземельных металлов, что увеличивает шлакообразование при плавке и литье.

Наиболее близким к заявленному является изобретение, раскрытое в патенте RU 2648339. Согласно изобретению, электротехнический материал на основе алюминия содержит железо и кремний, при этом он дополнительно содержит, по меньшей мере, один металл из группы, включающей никель и медь, в мас. %: железо 0,3-1,0, кремний 0,04-0,15, никель 0,005-0,2, медь 0,1-0,3. Недостатками данного сплава является присутствие в сплаве по меньшей мере одного элемента из группы, включающей никель и медь, что в некоторых случаях может приводить к ухудшению электропроводности относительно технического алюминия.

Раскрытие изобретения

Задачей настоящего изобретения является создание нового электротехнического сплава на основе алюминия, характеризующегося тем, что проволока из этого сплава в отожженном состоянии характеризуется сочетанием высокого уровня механических свойств (по сравнению с техническим алюминием), высокой технологичностью при деформационной обработке, высокой стойкостью к многократным изгибам и перегибам и более высоким уровнем электросопротивления по сравнению со сплавами 8ххх серии (не ниже 60,9% IACS).

Техническим результатом является снижение электросопротивления электротехнического материала, обеспечение высокой технологичности при деформационной обработке и стойкости к многократным изгибам и перегибам.

В соответствии с одним аспектом изобретения достижение указанного технического результата обеспечивается тем, что предложенный электротехнический сплав на основе алюминия содержит железо и бор, при следующем соотношении компонентов, в мас. %:

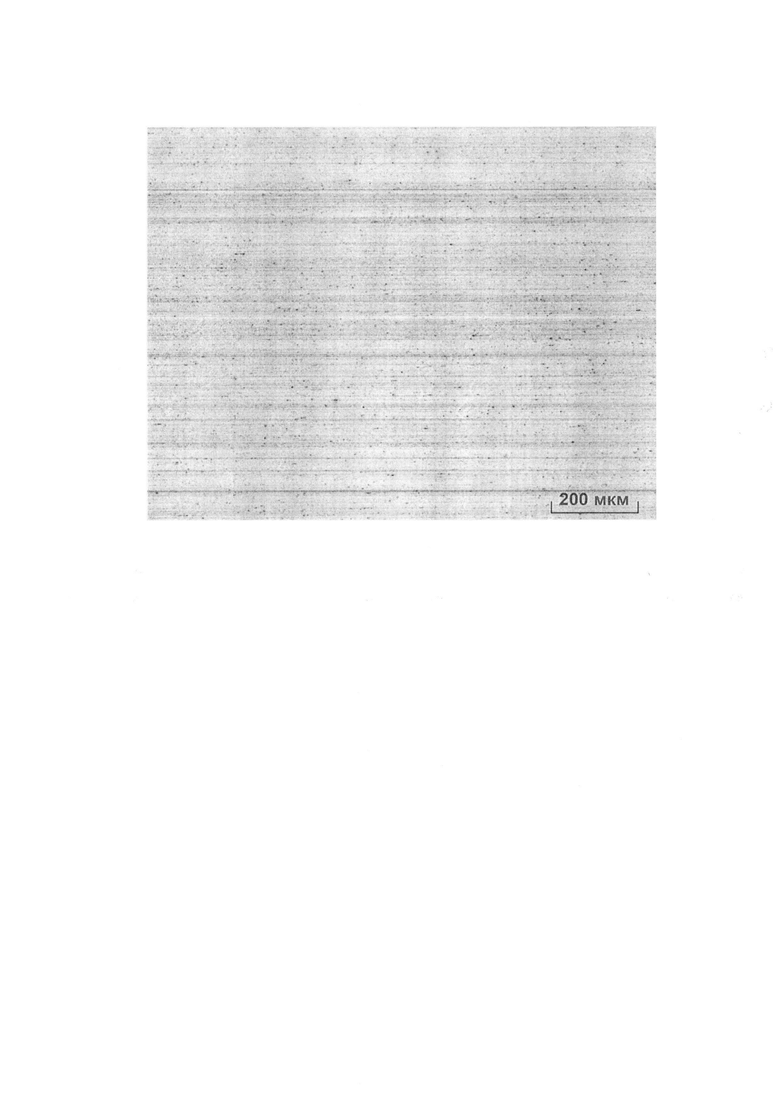

при этом он имеет микроструктуру, сформированную твердым раствором на основе алюминия и частицами кристаллизационного происхождения в виде железосодержащих частиц и борсодержащих частиц, причем среднее расстояние между частицами кристаллизационного происхождения составляет от 2 до 15 мкм.

В качестве неизбежных примесей сплав может содержать, в мас. %: кремний до 0,12, медь до 0,035, марганец до 0,01, магний до 0,02, хром до 0,01, цинк до 0,05, галлий до 0,03, ванадий и титан в сумме до 0,01, а также другие элементы до 0,03 каждого, но не более 0,1 в сумме.

В частном исполнении алюминиевый сплав содержит железо в количестве 0,4-0,6 мас. %.

Алюминиевый сплав характеризуется в отожженном состоянии удельной электрической проводимостью при комнатной температуре не менее 60,9% IACS (International AnnealedCopper Standard - Международный стандарт по отожженной меди. Величина IACS - это проводимость, выраженная в % от проводимости меди и с относительным удлинением при комнатной температуре не менее 32%.

В соответствии с другим аспектом заявленное изобретение относится к изделию, изготовленному из указанного выше сплава на основе алюминия, представляющему собой катанку, проволоку или электротехническую шину.

Изобретение поясняется чертежом, где показана типичная структура сплава, соответствующая примеру осуществления изобретения.

Осуществление изобретения

Для обеспечения высокого уровня эксплуатационных свойств предлагаемый электротехнический сплав должен содержать, в мас. %: железо 0,4-0,8 и бор до 0,02, остальное алюминий и неизбежные примеси, а структура алюминиевого сплава должна представлять собой твердый раствор на основе алюминия с минимальным количеством неизбежных примесей, и содержать частицы кристаллизационного происхождения в виде железосодержащих частиц и борсодержащих частиц, причем среднее расстояние между частицами кристаллизационного происхождения составляет от 2 до 15 мкм.

Обоснование заявляемых количеств легирующих компонентов, обеспечивающих достижение заданной структуры, в данном сплаве приведено ниже.

Железо в количестве 0,4-0,8 мас. % необходимо для повышения общего уровня механических свойств относительно технического алюминия марок А5Е или А7Е без значимого увеличения удельного электрического сопротивления. При кристаллизации железо образует частицы кристаллизационного происхождения, в частности, преимущественно в виде фазы Al6Fe, и при содержании кремния в качестве неизбежной примеси имеет относительно небольшое количество фазы типа A18Fe2Si. При содержании железа выше 0,8 мас. % этот элемент приводит к формированию ликватов в литой заготовке, что, как следствие, приводит к неравномерному уровню эксплуатационных характеристик на катанке, проволоке или электротехнической шине, при этом размер частиц кристаллизационного происхождения может быть более 15 мкм, что снижает технологичность при волочении проволоки (снижение скорости и увеличение обрывности). При содержании железа ниже 0,4 мас. % снижаются прочностные характеристики электротехнической продукции.

Бор в количестве до 0,02 мас. % присутствует в структуре сплава в виде частиц кристаллизационного происхождения, в частности, в виде боридов типа A1B12 и/или A1B2, а в присутствии в качестве неизбежных примесей титана и ванадия в виде частиц кристаллизационной происхождения, в частности, в виде сложных боридов типа (Al,B,Ti), и/или (Al,B,V), и/или (Al,B,Ti,V). В случае содержания в сплаве других элементов в виде примесей, например, циркония и скандия, указанные элементы также образуют соответствующие сложные бориды, увеличивая общее содержание частиц кристаллизационного происхождения в сплаве. При содержании бора в сплаве более 0,02 мас. % возможно образование грубых (конгломератов) борсодержащих частиц кристаллизационного происхождения размером более 15 мкм, что снижает технологичность при волочении проволоки (снижение скорости волочения и увеличение обрывности).

Примесь кремния в сплаве до 0,12 мас. % перераспределяется между фазой кристаллизационного происхождения Al8Fe2Si и твердым раствором на основе алюминия, при этом для обеспечения повышенной электропроводности количество кремния в твердом растворе на основе алюминия не должно превышать 0,05 мас. %.

Примеси титана и ванадия в сумме до 0,01 мас. % перераспределяются между борсодержащей фазой и твердым раствором на основе алюминия. Другие перечисленные выше примеси (медь, марганец, магний, хром, цинк, галлий и другие) преимущественно входят в твердый раствор на основе алюминия.

Стойкость к многократным изгибам и перегибам обеспечивается благодаря формированию структуры, которая образована твердым раствором на основе алюминия и частицами кристаллизационного происхождения, при этом среднее расстояние между частицами кристаллизационного происхождения находится в диапазоне от 2 до 15 мкм. При расстоянии между частицами кристаллизационного происхождения менее 2 мкм - снижаются относительное удлинение и стойкость к многократным изгибам и перегибам. При расстоянии между частицами кристаллизационного происхождения более 15 мкм -снижаются уровень прочностных свойств и стойкость к многократным изгибам и перегибам.

Примеры осуществления изобретения

ПРИМЕР 1

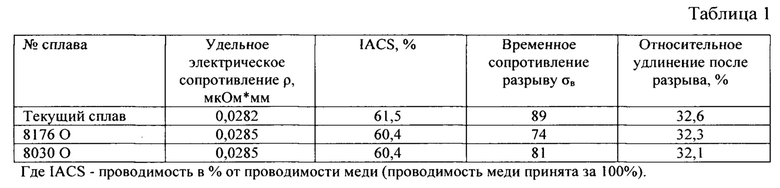

В промышленных условиях предприятия АО «МКМ» было выполнено опытно-промышленное производство алюминиевой катанки диаметром 9,5 мм из предлагаемого электротехнического сплава, которое включало в себя плавку, получение литой заготовки, горячую прокатку литой заготовки с получением катанки, термическую обработку катанки в бухтах, выполненную при температуре 390°С с выдержкой в течение 15 часов. Результаты измерения удельного электрического сопротивления и механических свойств изготовленной катанки и для сравнения термообработанной катанки диаметром 9,5 мм из сплавов 8176 и 8030 приведены в таблице 1. Измерения удельного электрического сопротивления катанки проводили в соответствии с ГОСТ 7229, определение временного сопротивления разрыву и относительного удлинения после разрыва проводили в соответствии с ГОСТ 1497-84.

ПРИМЕР 2

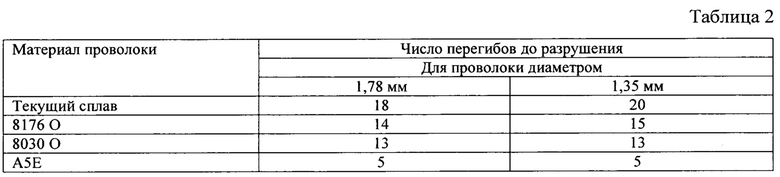

Из катанки патентуемого сплава и из катанки 8176, 8030, А5Е сплавов в промышленных условиях предприятия АО «МКМ» было выполнено опытно-промышленное производство алюминиевой проволоки диаметром 1,78 мм для однопроволочной токопроводящей жилы сечением 2,5 мм2 и диаметром 1,35 мм для многопроволочной токопроводящей жилы сечением 10 мм2 класса 2 (по ГОСТ 22483). Полученная из катанок проволока испытана на стойкость к перегибам в соответствии с ГОСТ 1579. Испытание заключалось в многократном двойном перегибе на угол 90° от вертикального положения образца проволоки в обе стороны до разрушения. Результаты испытаний приведены в таблице 2.

Таким образом, использование предлагаемого сплава в качестве материала для изготовления кабельно-проводниковой продукции позволило снизить электросопротивление электротехнического материала и обеспечить высокую технологичность при деформационной обработке и стойкость к многократным изгибам и перегибам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОДНИКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2023 |

|

RU2816585C1 |

| ПРОВОДНИКОВЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И ИЗДЕЛИЕ ИЗ НЕГО | 2016 |

|

RU2648339C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОГО АЛЮМИНИЯ И КАТАНКА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОГО АЛЮМИНИЯ | 2024 |

|

RU2837939C1 |

| КАБЕЛЬ СИЛОВОЙ С ЭКСТРУДИРОВАННЫМИ ТОКОПРОВОДЯЩИМИ ЖИЛАМИ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2021 |

|

RU2760026C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2659546C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2729281C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2022 |

|

RU2804566C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАНКИ ИЗ ТЕРМОСТОЙКОГО СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2657678C1 |

| Способ получения катанки из термостойкого алюминиевого сплава | 2018 |

|

RU2696794C1 |

| ПРОВОДНИКОВЫЙ ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2541263C2 |

Группа изобретений относится к области металлургии, а именно к электротехническому сплаву на основе алюминия, используемому для получения кабельно-проводниковой продукции. Сплав содержит железо и бор при следующем соотношении компонентов, мас. %: железо 0,4-0,8, бор до 0,02, алюминий и неизбежные примеси - остальное. Сплав имеет микроструктуру, сформированную твердым раствором на основе алюминия и частицами кристаллизационного происхождения в виде железосодержащих частиц и борсодержащих частиц. Среднее расстояние между частицами кристаллизационного происхождения составляет от 2 до 15 мкм. Обеспечивается снижение электросопротивления, высокая технологичность при деформационной обработке и стойкость к многократным изгибам и перегибам. 2 н. и 4 з.п. ф-лы, 1 ил., 2 табл.

1. Электротехнический сплав на основе алюминия, содержащий железо и бор, отличающийся тем, что он содержит компоненты в следующем соотношении, мас. %:

при этом он имеет микроструктуру, сформированную твердым раствором на основе алюминия и частицами кристаллизационного происхождения в виде железосодержащих частиц и борсодержащих частиц, причем среднее расстояние между частицами кристаллизационного происхождения составляет от 2 до 15 мкм.

2. Сплав по п. 1, отличающийся тем, что он содержит железо в количестве 0,4-0,6 мас. %.

3. Сплав по п. 1 или 2, отличающийся тем, что он имеет значение удельной электрической проводимости при комнатной температуре в отожженном состоянии не менее 60,9% IACS.

4. Сплав по любому из пп. 1-3, отличающийся тем, что он имеет значение относительного удлинения при комнатной температуре в отожженном состоянии не менее 32%.

5. Изделие из электротехнического сплава на основе алюминия, отличающееся тем, что оно изготовлено из электротехнического сплава на основе алюминия по любому из пп. 1-4.

6. Изделие по п. 5, отличающееся тем, что оно выполнено в виде катанки, проволоки или электротехнической шины.

| Устройство для автоматического фрезерования пробы на заданную глубину | 1985 |

|

SU1263495A1 |

| EP 3228718 A1, 11.10.2017 | |||

| ТЕРМОКОРРОЗИОННО-СТОЙКИЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2015 |

|

RU2639284C2 |

| GB 1457697 A, 08.12.1976 | |||

| ТЕПЛОПРОЧНЫЙ ЭЛЕКТРОПРОВОДНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2573463C1 |

Авторы

Даты

2023-03-07—Публикация

2022-12-28—Подача