Изобретение относится к области сварки, а именно к способам количественной оценки сопротивляемости наплавочных материалов образованию горячих трещин с применением технологических проб типа с круговым швом, и позволяет осуществить выбор марки наплавочных материалов, режимов наплавки и может быть использовано в различных отраслях промышленности, а также в лабораторных исследованиях наплавленного металла.

Известен способ проба круглой заплаты Navy (Морского департамента США) (Горячие трещины при сварке жаропрочных сплавов. Шоршоров М.Х. и др. М., Машиностроение, 1973, с. 163). Сварку пробы производят по участкам в последовательности 1-4. Каждый участок заполняют в несколько слоев. По окончании сварки устанавливают наличие трещин в шве.

Недостатком данного способа является то, что в этих пробах трещинообразование вызывается только жесткостью конструкции, которая приводит к обратному эффекту, а именно - к уменьшению растрескивания наплавленного металла, т.е. снижает их чувствительность к горячим трещинам. Кроме того, данный способ имеет низкую точность оценки испытаний, обусловленный различием характеристик критической скорости деформации, при которой прекращается образование горячей трещины, и критической скорости деформации, при которой начинается образование горячей трещины.

Прототипом изобретения является способ технологических испытаний с применением образцов типа с круговым швом (ГОСТ 26389-84). Образцы типа с круговым швом изготавливают в количестве пяти штук в виде квадратной пластины с кольцевой проточкой, составленной из четырех пластин одного размера со шлифованными торцами, скрепленными четырьмя монтажными швами с двух сторон. Наплавку производят путем заполнения кольцевой проточки наплавочными материалами в один слой, причем наплавку начинают в позиции 60°. Первый шов имеет протяженность, соответствующую центральному углу 240°. После охлаждения образца ниже 50°С сваривают замыкающий шов. После наплавки образцы подвергают исследованию характера горячих трещин и их количества в металле наплавки при 10-ти кратном увеличении. При отсутствии горячих трещин в образцах типа с круговым швом каждый следующий образец серии наплавляют с увеличением скорости наплавки на 20% и мощности сварочного источника тепла до выявления критической скорости наплавки (С), приводящей к горячим трещинам.

Недостатком данного способа является низкая точность оценки испытаний ввиду того, что в процессе наплавки валика в кольцевую проточку происходит неизбежное и значительное перемешивание основного и присадочного материала. Кроме того, недостаток данного способа состоит в том, что для испытаний каждой новой марки наплавочных материалов необходимо изготовить партию образцов с тщательно подогнанными торцами пластин и со сложной кольцевой проточкой, что значительно увеличивает трудоемкость и металлоемкость исследований, особенно при изготовлении образцов из высокопрочных дисперсионно-твердеющих литейных сплавов, не поддающихся обработке обычным режущим инструментом.

Задачей изобретения является разработка способа количественной оценки сопротивляемости наплавочных материалов образованию горячих трещин с применением технологических проб типа с круговым швом, обеспечивающего повышение точности оценки испытаний путем устранения перемешивания основного и присадочного материала; чувствительности проб к образованию горячих трещин за счет снижения жесткости проб; снижение трудоемкости и материалоемкости исследований.

Техническим результатом изобретения является повышение точности оценки испытаний, чувствительности технологических проб типа с круговым швом к образованию горячих трещин, а также снижение трудоемкости и металлоемкости исследований без использования образцов с кольцевой проточкой.

Технический результат достигается тем, что способ определения склонности наплавочного материала к образованию горячих трещин, включающий использование технологической пробы с кольцевой проточкой, которую заполняют наплавочным материалом, расплавление наплавочного материала с использованием неплавящегося электрода в среде инертного газа, охлаждение наплавочного шва и подсчет количества горячих трещин в наплавочном шве при его осмотре в 10-кратном увеличении. При этом технологическую пробу выполняют в виде стального цилиндра с кольцевой проточкой, расположенной на наружной поверхности цилиндра со стороны одного из его торцов, а наплавочный материал используют в виде прессованного металлокерамического кольца с заданным составом, которое размещают в упомянутой проточке цилиндра, причем используют не менее трех цилиндров с размещенными на них упомянутыми кольцами, наплавку каждого из которых производят с постоянными скоростью, силой сварочного тока и напряжением дуги. Упомянутое охлаждение осуществляют путем принудительного охлаждения наружной поверхности наплавленного шва с использованием водоохлаждаемого металлического кристаллизатора, который размещают снаружи цилиндра, а за показатель склонности наплавочного материала к образованию горячих трещин принимают средний результат суммы подсчитанного количества трещин по каждому наплавленному шву всех технологических проб.

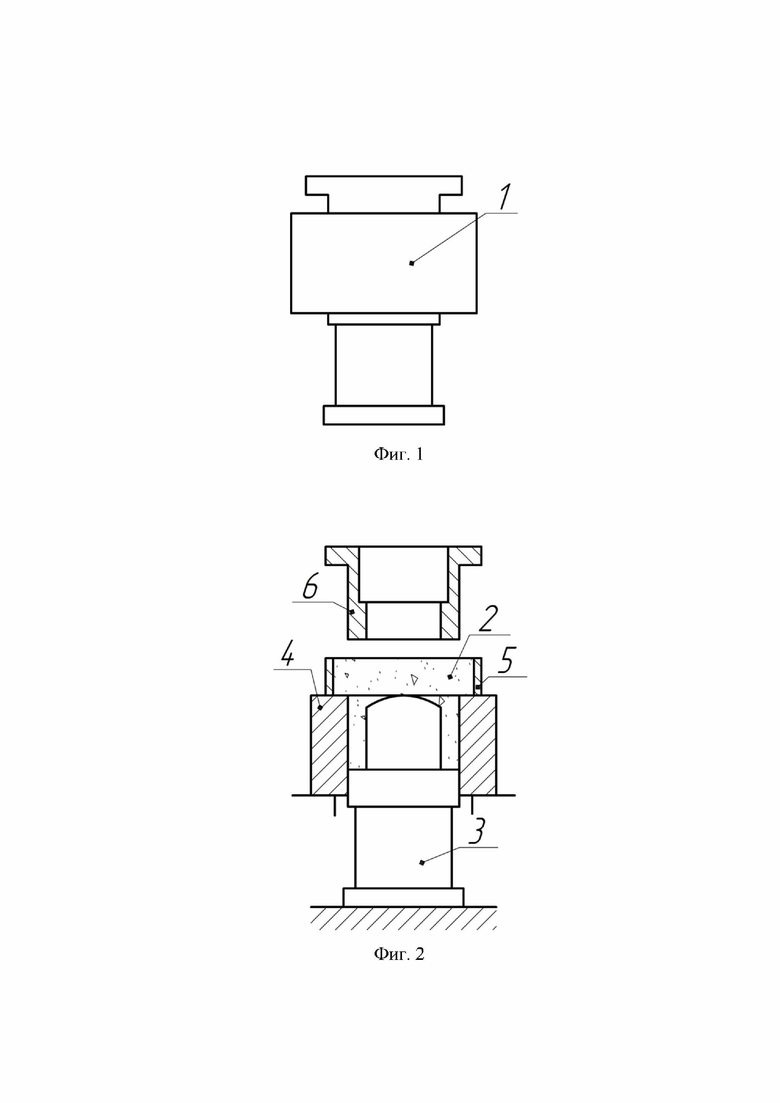

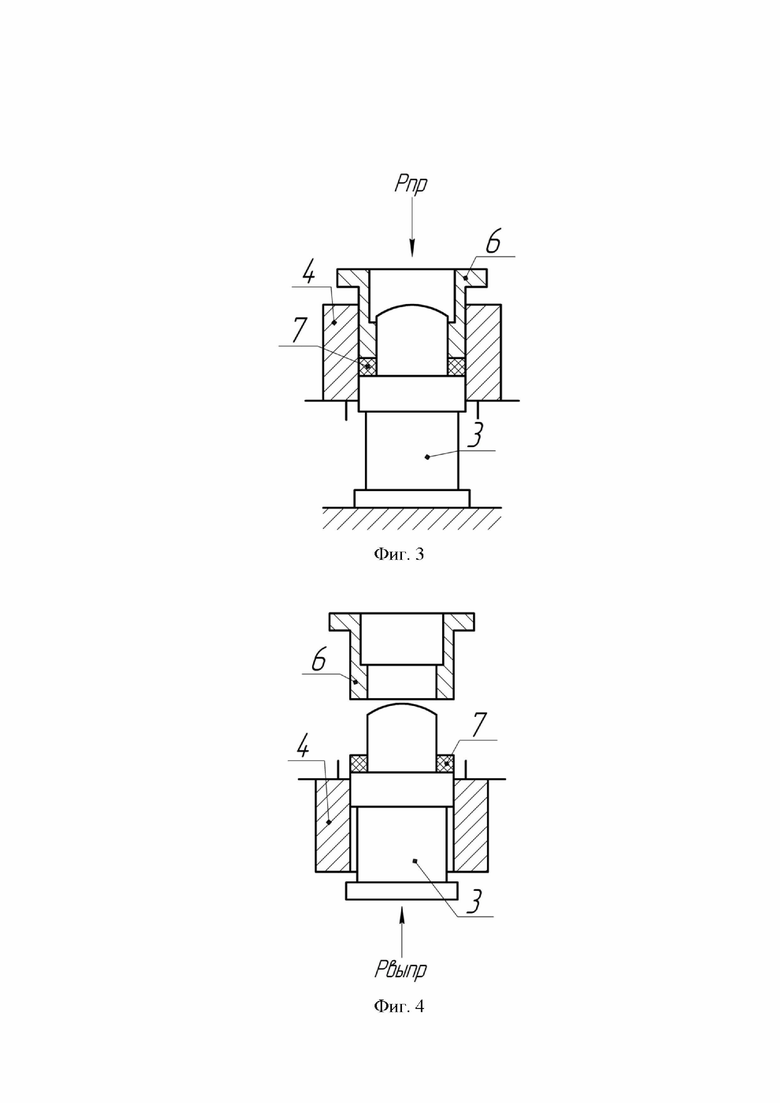

На фиг. 1 представлена закрытая пресс-форма одностороннего прессования металлического порошка (вид спереди).

На фиг. 2 представлена схема одностороннего прессования металлического порошка в закрытой пресс-форме (засыпка металлического порошка в матрицу).

На фиг. 3 представлена схема одностороннего прессования металлического порошка в закрытой пресс-форме (прессование).

На фиг. 4 представлена схема одностороннего прессования металлического порошка в закрытой пресс-форме (выпрессовка металлокерамического кольца).

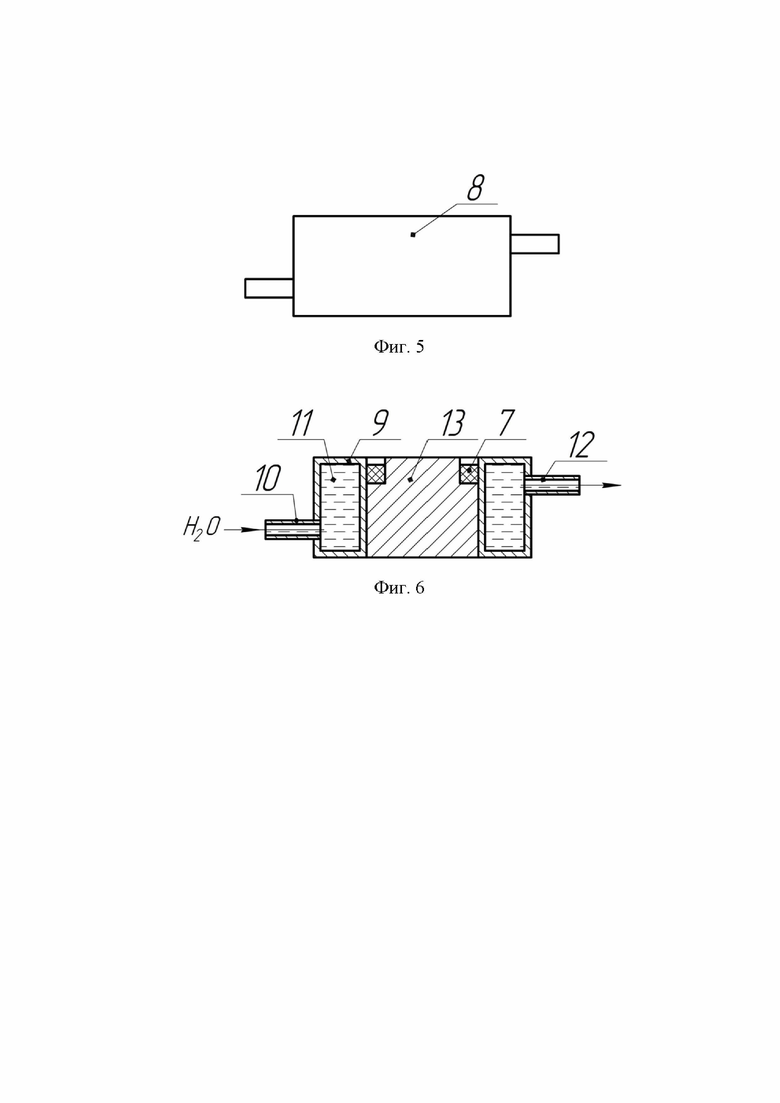

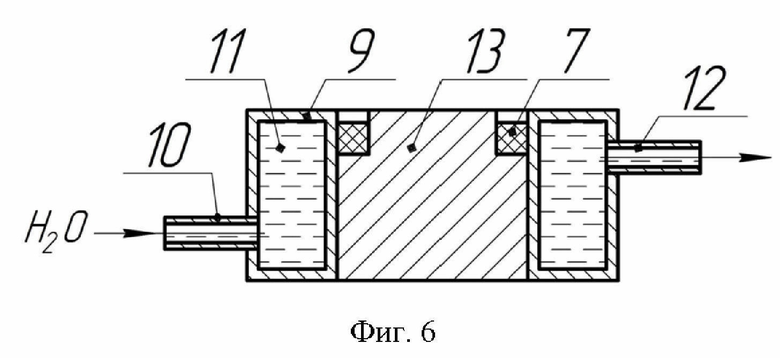

На фиг. 5 представлен водоохлаждаемый металлический кристаллизатор.

На фиг. 6 представлена схема охлаждения технологической пробы в процессе наплавки.

Закрытая пресс-форма одностороннего прессования 1 металлического порошка 2 состоит из нижнего пуансона со стержнем 3, который устанавливают в матрицу 4. Для заполнения матрицы 4 металлическим порошком 2 используют питатель 5. Верхний пуансон 6 установлен в матрицу 4, и при прессовании оказывает непосредственное давление на металлический порошок 5. После снятия нагрузки, из матрицы 4 извлекают верхний пуансон 6 и посредством давления на нижний пуансон со стержнем 3 выпрессовывается металлокерамическое кольцо 7.

Водоохлаждаемый металлический кристаллизатор 8 наружной поверхности наплавленного металла состоит из корпуса 9. Для принудительного охлаждения наружной поверхности наплавленного металла через подводящий патрубок 10 в корпус кристаллизатора 9 подается холодная вода 11, которая под давлением выводится через отводящий патрубок 12.

Способ определения склонности наплавочных материалов к образованию горячих трещин заключается в следующем.

В качестве наплавочного материала используют металлокерамическое кольцо 7, изготовленное из металлического порошка 2, который перед смешиванием просеивают через сито лабораторное 0063 по ГОСТ 6613-86 с размером ячейки 0,063 мм. Смешивание определенных порций металлического порошка 2 заданного состава производится в смесителе типа «пьяная бочка» в течение шести часов. Подготовленное таким образом необходимое количество металлического порошка 2 засыпают с помощью питателя 5 в полость матрицы 4, в которой установлен нижний пуансон со стержнем 3. После заполнения матрицы 4 металлическим порошком 2, питатель 5 убирают, и в матрицу 4 вставляют верхний пуансон 6 и давлением на верхний пуансон 6, посредством гидравлического пресса, происходит прессование металлического порошка 2. После прессования извлекают верхний пуансон 6 из матрицы 4 и путем давления на нижний пуансон со стержнем 3, посредством гидравлического пресса, производится извлечение металлокерамического кольца 7 из матрицы 4.

После прессования металлокерамического кольца 7, на плите сварочного манипулятора с плавно регулируемой скоростью вращения, собирают технологическую пробу 13. Металлокерамическое кольцо 7 укладывают на технологическую пробу 13, изготовленную в виде цилиндра из стали, снаружи которой установлен водоохлаждаемый металлический кристаллизатор 8. Затем через подводящий патрубок 10 в корпус кристаллизатора 9 подается холодная вода 11, которая под давлением выводится через отводящий патрубок 12. Наплавка производится автоматически, неплавящимся вольфрамовым электродом в среде аргона, при этом горелку устанавливают в специальном приспособлении с регулируемым перемещением по высоте. После охлаждения, технологическую пробу 13 извлекают из водоохлаждаемого металлического кристаллизатора 8 для дальнейших исследований характера и количества горячих трещин.

Пример реализации изобретения.

Подготовили металлический порошок (шихту) следующего химического состава: С - 0,04%; Si - 0,28%; Mn - 0,52%; Cr - 20,8%; Мо - 20,5%; В - 3,07%; W - 4,4%; Fe - 0,98%; Ni - остальное. Прессование металлического порошка осуществляли в закрытой пресс-форме одностороннего прессования. Засыпали подготовленное необходимое количество металлического порошка через питатель в полость матрицы, в которой установлен нижний пуансон со стержнем и вставили в матрицу верхний пуансон. Прессование металлокерамических колец (наружный диаметр - 30 мм, внутренний диаметр - 20 мм, высота - 5 мм) производилось на гидравлическом прессе с небольшой скоростью хода плунжера при удельном давлении 450 МПа. При прессовании максимальная нагрузка на верхний пуансон выдерживалась в течение 45 секунд. После извлечения полученного металлокерамического кольца из пресс-формы, оно укладывалось в собранную технологическую пробу, закрепленную на плите специально изготовленного сварочного манипулятора с плавно регулируемой через автотрансформатор скоростью вращения. Горелка для аргонодуговой наплавки устанавливалась в специальном приспособлении с регулируемым перемещением по высоте. Для облегчения зажигания дуги в схему был включен сварочный осциллятор. Наплавка осуществлялась автоматически, неплавящимся вольфрамовым электродом в среде аргона на режиме: ICB=180 А, UД=12 В, VCB=5 м/час, расход аргона 12 л/мин. В процессе наплавки данной технологической пробы, дополнительно охлаждалась наружная поверхность наплавленного металла, за счет водоохлаждаемого металлического кристаллизатора. Площадь охлаждаемой поверхности, рассчитанная по формуле S=2⋅π⋅r⋅h, составила 4,71 см2. После охлаждения, наплавленная технологическая проба извлекалась из водоохлаждаемого металлического кристаллизатора. Для получения более точных результатов, были наплавлены три технологические пробы, подсчитывалось количество трещин в каждой из трех проб, результат суммировался и за исходный результат брался средний. Исследование характера горячих трещин и их количества в металле наплавки осуществлялось просмотром через лупу при 10-ти кратном увеличении и в бинокулярный стереоскопический микроскоп при увеличении х40. Из наплавленных технологических проб, у которых не были обнаружены горячие трещины на поверхности просмотром через лупу и в бинокулярный микроскоп, изготавливались микрошлифы, которые исследовались с помощью металлографического микроскопа при увеличении х100. Кроме того, в технологической пробе наблюдалось значительное снижение перемешивания наплавляемого металла с металлом образца, что обеспечило повышение точности оценки испытаний.

Таким образом, предлагаемый способ оценки склонности наплавочных материалов к образованию горячих трещин с использованием водоохлаждаемого металлического кристаллизатора наружной поверхности наплавленного металла позволяет повысить точность оценки испытаний, чувствительность технологических проб типа с круговым швом к образованию горячих трещин, а также снизить трудоемкость и металлоемкость исследований без использования образцов с кольцевой проточкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки склонности наплавочных материалов к образованию горячих трещин | 2022 |

|

RU2798041C1 |

| Способ испытания наплавленного металла на стойкость против образования горячих трещин | 2022 |

|

RU2796460C1 |

| Пресс-форма по изготовлению прутков для аргонодуговой наплавки | 2022 |

|

RU2796343C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| Состав на основе меди | 1990 |

|

SU1773648A1 |

| Способ дуговой сварки велдолетов из аустенитных сталей к трубопроводу из низкоуглеродистых и низколегированных сталей | 2016 |

|

RU2643098C2 |

| НАУГЛЕРОЖИВАЮЩАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2021 |

|

RU2755912C1 |

| Износостойкий наплавочный материал | 2016 |

|

RU2644718C2 |

Изобретение относится к области сварки и может быть использовано для оценки склонности наплавочного материала к образованию горячих трещин при осуществлении выбора марки наплавочных материалов и режимов наплавки. Способ включает использование технологической пробы с кольцевой проточкой, которую заполняют наплавочным материалом, расплавление наплавочного материала с использованием неплавящегося электрода в среде инертного газа, охлаждение наплавочного шва и подсчет количества горячих трещин в наплавочном шве при его осмотре в 10-кратном увеличении. При этом технологическую пробу выполняют в виде стального цилиндра с кольцевой проточкой, расположенной на наружной поверхности цилиндра со стороны одного из его торцов, а наплавочный материал используют в виде прессованного металлокерамического кольца с заданным составом, которое размещают в упомянутой проточке цилиндра, при этом используют не менее трех цилиндров с размещенными на них упомянутыми кольцами. Охлаждение осуществляют путем принудительного охлаждения наружной поверхности наплавленного шва с использованием водоохлаждаемого металлического кристаллизатора, который размещают снаружи цилиндра, а за показатель склонности наплавочного материала к образованию горячих трещин принимают средний результат суммы подсчитанного количества трещин по каждому наплавленному шву всех технологических проб. Использование изобретения позволяет повысить точность оценки испытаний и снизить их трудоемкость. 6 ил.

Способ определения склонности наплавочного материала к образованию горячих трещин, включающий использование технологической пробы с кольцевой проточкой, которую заполняют наплавочным материалом, расплавление наплавочного материала с использованием неплавящегося электрода в среде инертного газа, охлаждение наплавочного шва и подсчет количества горячих трещин в наплавочном шве при его осмотре в 10-кратном увеличении, отличающийся тем, что технологическую пробу выполняют в виде стального цилиндра с кольцевой проточкой, расположенной на наружной поверхности цилиндра со стороны одного из его торцов, а наплавочный материал используют в виде прессованного металлокерамического кольца с заданным составом, которое размещают в упомянутой проточке цилиндра, при этом используют не менее трех цилиндров с размещенными на них упомянутыми кольцами, наплавку каждого из которых производят с постоянными скоростью, силой сварочного тока и напряжением дуги, причем упомянутое охлаждение осуществляют путем принудительного охлаждения наружной поверхности наплавленного шва с использованием водоохлаждаемого металлического кристаллизатора, который размещают снаружи цилиндра, а за показатель склонности наплавочного материала к образованию горячих трещин принимают средний результат суммы подсчитанного количества трещин по каждому наплавленному шву всех технологических проб.

| СПОСОБ ОЦЕНКИ СОПРОТИВЛЯЕМОСТИ СПЛАВОВ ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ | 1991 |

|

RU2016727C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ТОНКОЛИСТОВЫХ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570475C1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| Способ испытания на склонность к образованию горячих трещин | 1989 |

|

SU1616010A1 |

| US 4763521 A, 16.08.1988 | |||

| CN 103308354 A, 18.09.2013. | |||

Авторы

Даты

2023-06-14—Публикация

2022-11-21—Подача