Изобретение относится к сварочному производству и может быть использовано для оценки стойкости тонколистовых никелевых сплавов против образования горячих околошовных трещин при сварке.

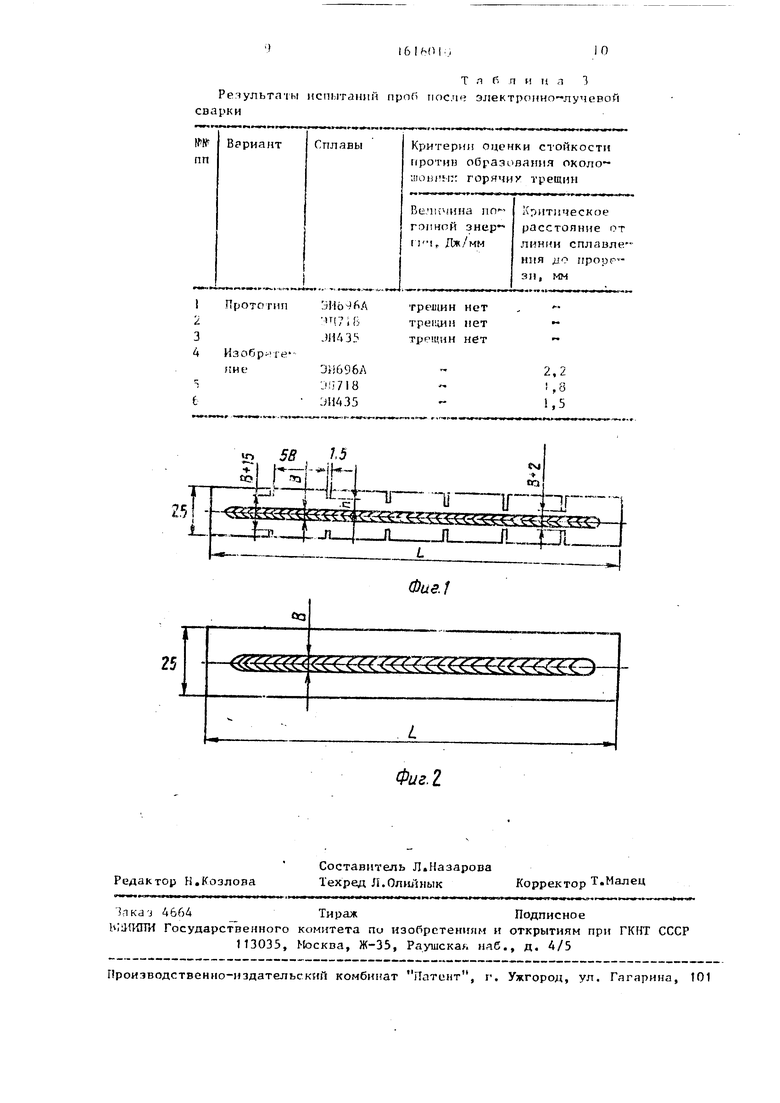

Цель изобретения - повьпиение чувствительности пробы к образованию трещин э околошовной зоне при сварке никелевых сплавов, повышения точности оценки и снижения трудоемкости выбора оптимального ре.тгмл сварки. На фиг.| представлена проба типа

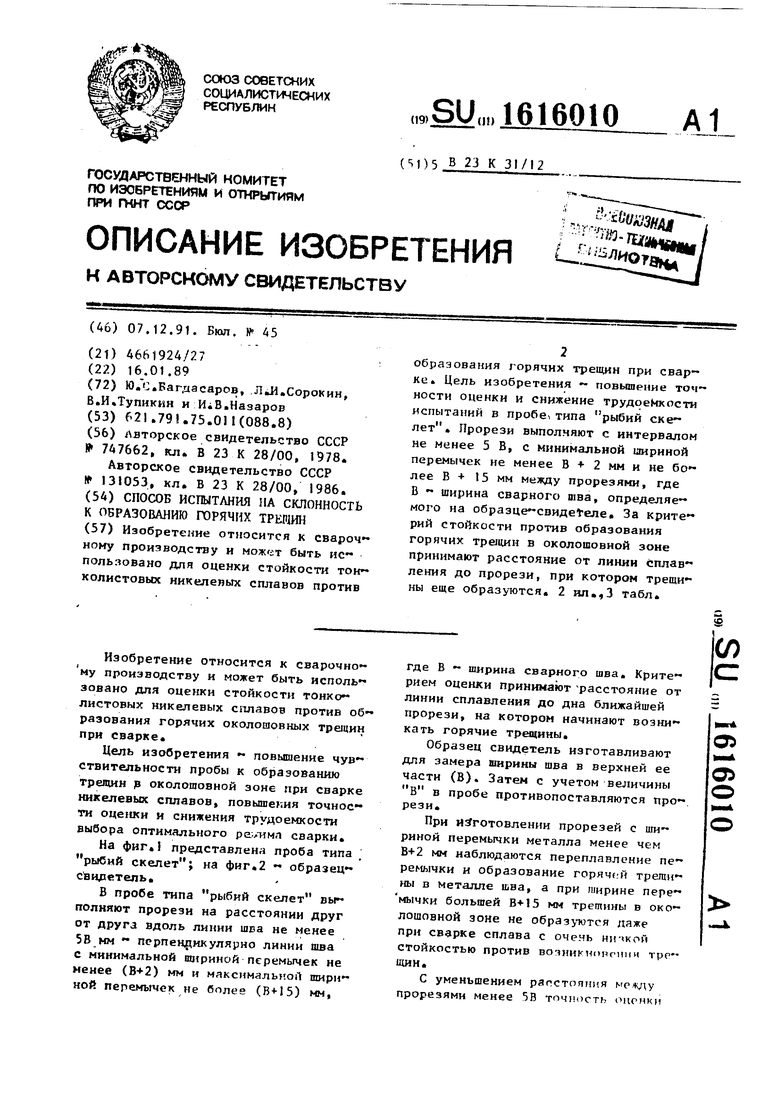

рыбий скелет ; на фиг.2 - образец- свидетель.

В пробе типа рыбий скелет выполняют прорези на расстоянии друг от друга вдоль линии шва не менее 5В мм - перпендикулярно линии шва с минимальной пшриной перемычек не менее () мм и максимальиоЛ шириной перемычек не более (В4-15) мм,

где В ширина сварного шва. Критерием оценки принимают -расстояние от линии сплавления до дна ближайшей прорези, на котором начинают возникать горячие трещины.

Образец свидетель изготавливают для замера ширины шва в верхней ее частн (В). Затем с учетом величины В в пробе противопоставляются прорбЗИ

При изготовлении прорезей с шириной перемычки металла менее чем В+2 мм наблюдаются переплавление перемычки и образование горячей третаи- ны в металле шва, а при ширине перемычки большей мм трещины в околошовной зоне не образ -ются даже при сварке сплава с очень ии-.кой стойкостью против вог никноноиии трещин.

С уменьшением рапстопния прорезями менее 5В точность оценки

(Л

а а

3

сиижагтсп. кпк обрамующиесл D (iKunciinoinin :ич1е трещины рас.простра ияются п по его прпдолл-чси оси и именгг :и1ач)1гил.пу| 1 протяжсппссть до АВ что : i .u ff.i iiiM расстопнин ,у прпренями приподмт к пркждепремеиноГ ре-лакслции ппутречних напряжений при пропла.пленин cjuдую е; перемычки трешиня в окологклзной оче у.е не об;:а:1 уется

; Колнчестио прорезом п соответ -Т .екно длина нрпбы ис ограничипаютт-Я

II онределлготся треОуиг пй точностью

nUt-MlKH

,ыбор 11 i:.a4 CTiu критерия расстояния от ли1ЧП1 снлпплсния до ди Олижайшр ироре--м1, па которой nn.iHuaiiH во мн кать горячие -грещиик., снизано с тем, что npi сравнении спо- -;) сяарки. отличающихся разной ши риной шва, трещины п окодошовно то- и.- могут пояникнуть при одинаковой ширине перемыто металла между нро- речями. В этом случае нреимуществом будет обладать способ .сварки, дающий более широкий шов, так как значение ..глггерия -1. -;ки д/1н И2го будет мень шнм.. того, использонаиие ука- злнног.. кри-ierii- позволяет учесть тл кие погреь ност -, как неточное нанрав леиме сртрки .-тиисительно осч симметрии образца, л также нарушение геометрически:; размеров швп при попдей стпии /«тзного вотмутеннй.

161

40

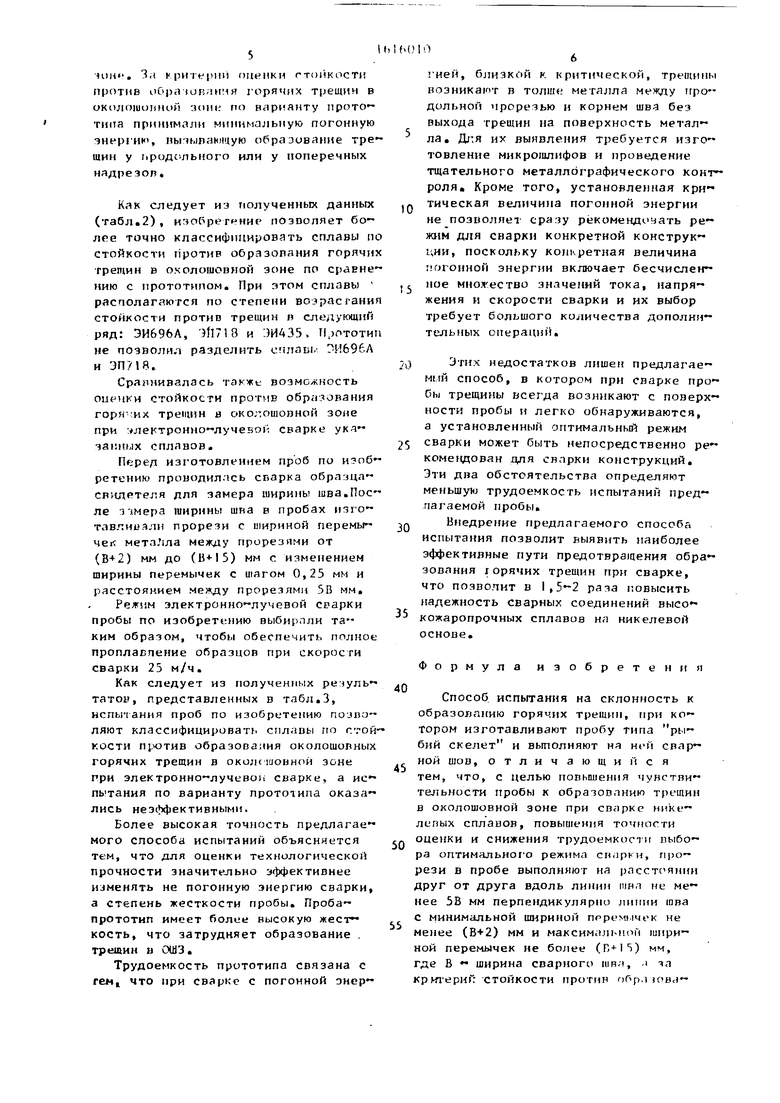

(:угг-ствснчп.-ть тe ;нcлJГИЧecкиx па- р-,м, тргл пр(бы нодтвервдагугся -кспери- |;еитальи11г;р данными (-м. табл.О. по- лучепга1М11 мри аргоно дуго ой сварке пгоб и сплава толщиной 1,3 мм .,;; пежим. 1,- on Л, ,- 15 м/ч.По-:- „Р сваг.и образиа-свидетеля и определения ширины шва В п мм в пробах из- г-)тавливдли чрорези с шнриной перзмы- чек металла меж,пу прсфезпми (Б+1 ,9.)мм (злпре;1ел7 чое мииимачьное значение), Гр)+.0) мм (мннималыюе -эчачение) ,

Прорези Е пробе по лзсбретениг; изго1аБли}зал1; после свлрки образца- СЕИдетеля и замера иелич1:ны В,

Сварку проб проводили в среде ар roua н.енлавящимся вольфрамовым зиект родом без присадочного- материала. Ре сварки Г -об по изобретению: сва рочный ток бол, скорость сварки - 15 м/ч. Перед изготовлением пробы по изобретению 1;ровод;шк сварку об- разцоБ СП -1детелей для замера ширины

:лза. После замера ширин. шва ь кро50

Г- / 1 Г Ч

IVt8 S) №1 (среднее зиачс;чие) , (В+1 j;f--i . бах изг о- -азливали прорези с шириной (млксимапьное значение),(Р+ 3,1) мм (та1.роде:1ьное максимальтюс значение) прч .-тоя1г,ом ш.чге между прсреяями, pai.iR; ЗВ. lilai симметричпьми

мт оре::;-и1И изменяли в следующем го- ряаке: ;, П (запредельное мглшмаль- „0 значение), ЗБ (минимальное зьа- ) н SB (прои:м лг.о- значение, -чьтчитрльно б:.льшее 5В), при этом ,,„,,,,;,.,У ,-,.тн:-чгит чсталпз между иро55

псремы-.кн металла между нропй ягш о (В-12) мм до (В+15) мм с измемением ширины перо-мычек с жагом (,5 M:I и расстоянием -;n-;етричкы1-;-,1 ,:ро рнзями 5U , где В - иирии.ч шва За критерий оценки стойкости ;тротив образова1шл горячих трещин принимал критическое расстояние от линии спл лепия до надреза (h), при котором сше вояниьают трещины в околошовной

5

0

40

-

10

резями Бьцт,ержива:и1 нл среднем чении, равном (В+в.З) км.

Как следует из нолучгпных данных, оптимальной шириной пе емычек нетал- ла ме)кду прорезями следует считать интервал от () до (В+-15) мм, а шаг между прорезями не менее 5В мм. При ширине перемычек менее () или более (ВИ5) мм оценка технологической .г.рочности сплав; становится

неяо.г ОжноГи

ilpu -biarc между переиычк-гзми менее .гъ трещичд, |-,аспростр,.1ил Ч1|а1(ся но шву, достигает с; ед га1 (:й прорези, В)1утренниз на;и)1жен} Л релпксиру-от и трещины н ОШЗ уже -е образуются. С увеличением шзга CBi ii ir 5В чувстни тельность пробы к тра чинам не снижается, )303p3CTae i ы-i л. ;оемкость пробы.

Пример,

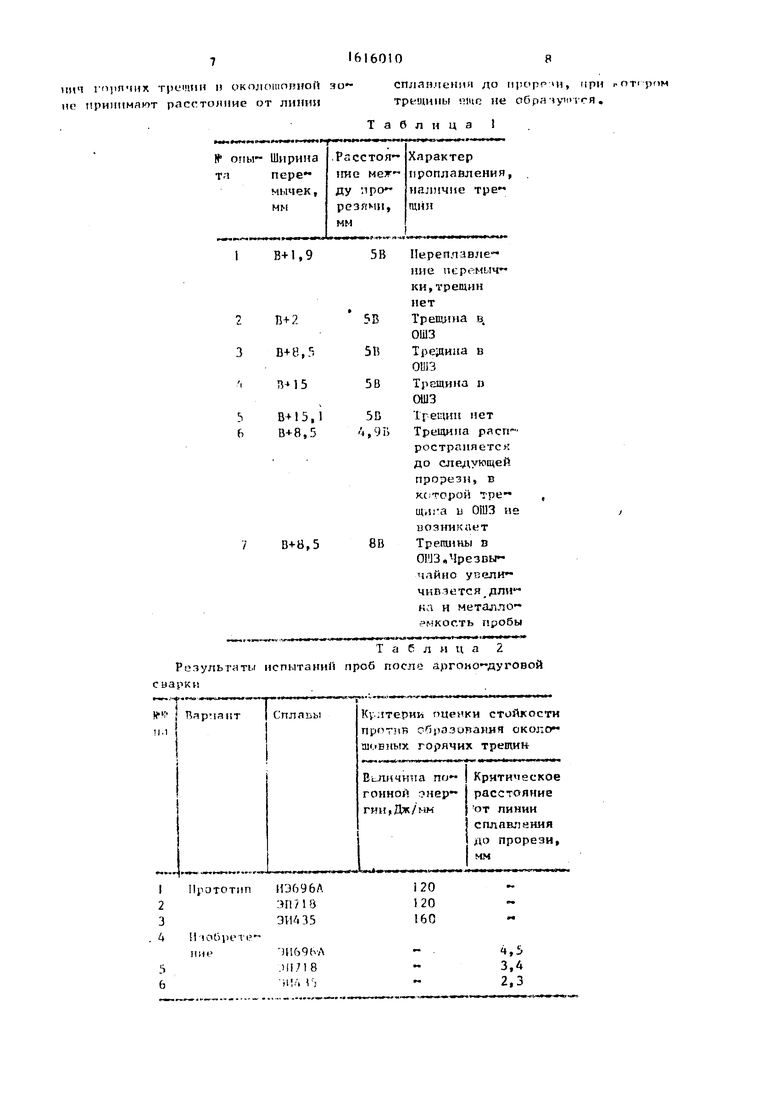

Пробы по вариантам npOTOTima п предлагаемому изобретению г.зго лали- вали из трех сплавов; 311696Л, хярак- теризуег- ого по производственным дян- ным высокой склонност1)1о к образованию горячих околошовньгх ; пеш,ин при сварке. ЭП713 - со средней скло}г- яосгыо, ЭИАЗЗ, характеризуемого высокой стой ;остыо нроти образования Tpei;iHH

Тол1ЦИ а образцов по гг-рианту нро- тотппа - 5 мм. Толщина образцов по предлагаемому способу ц.счыгапия

1, 5 мм.

Прорези Е пробе по лзсбретениг; изго1аБли}зал1; после свлрки образца- СЕИдетеля и замера иелич1:ны В,

Сварку проб проводили в среде ар roua н.енлавящимся вольфрамовым зиект- родом без присадочного- материала. Ре сварки Г -об по изобретению: сва рочный ток бол, скорость сварки - 15 м/ч. Перед изготовлением пробы по изобретению 1;ровод;шк сварку об- разцоБ СП -1детелей для замера ширины

25

:лза. После замера ширин. шва ь кро

бах изг о- -азливали прорези с шириной

псремы-.кн металла между нропй ягш от (В-12) мм до (В+15) мм с измемением ширины перо-мычек с жагом (,5 M:I и расстоянием -;n-;етричкы1-;-,1 ,:ро рнзями 5U , где В - иирии.ч шва За критерий оценки стойкости ;тротив образова1шл горячих трещин принимали критическое расстояние от линии сплав лепия до надреза (h), при котором сше вояниьают трещины в околошовной

5

4i)Hf. Зи (111Й f)nenKH стойкости против iiOpa tuR;) горжшх трещин в oKojioiuunMDH -JOIH; по варианту прото типа принимали минимальную погонную энергии , пычыпаклцую образование тре шин у г.родс льного или у поперечных надрезов,

К.-1К следует из полученных данных (табл.2), изобрегенир поэполяет более точно классифицировять сплавы п стойкости против образования горячи трещин в околошовиой зоне по сранне нию с прототипом. При этом сплавы располагаются по степени возрасгани стойкости против трещин п следующий ряд: ЭИ696А, MI718 и ;ЗИ435. П,)ототи не позволил разделить сплзв. 1 И696Л и .

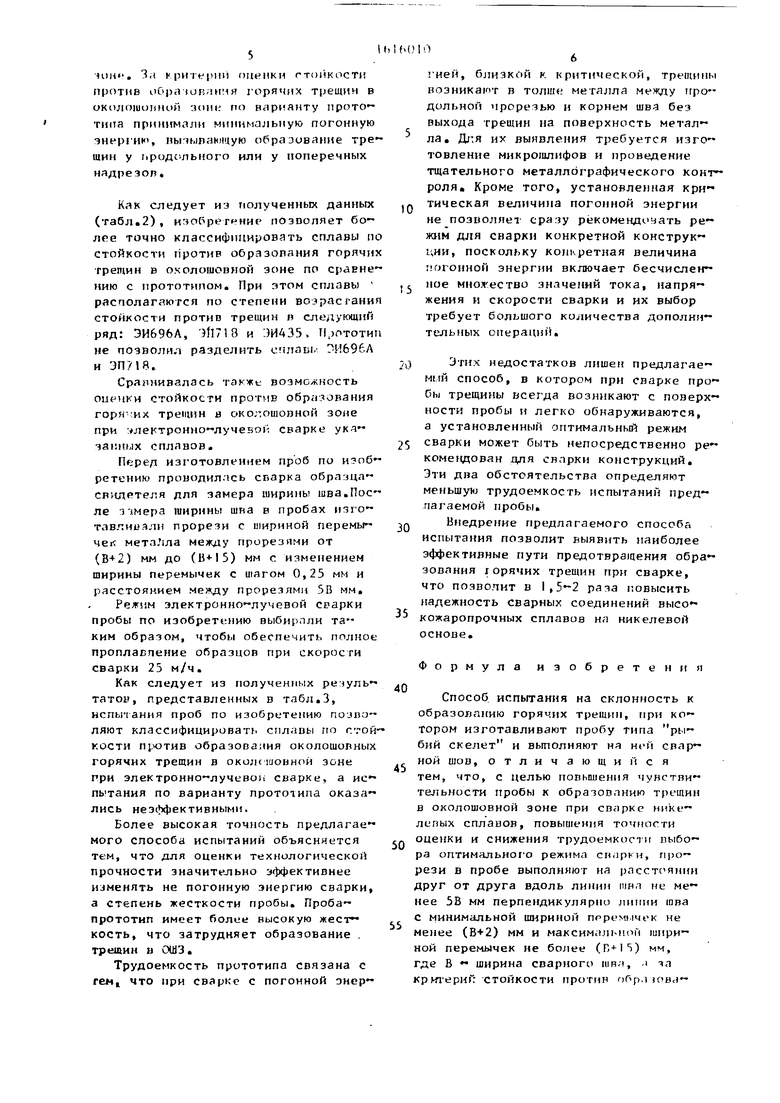

Сравнивалась такж возможность ouptiKH стойкости против обра ювания горя-;их трещин в oKOj iouioBHort зояе при : ле1 тронио лучево11 сварке сплавов.

Перед изготовлением проб по изпб ретению проводилась сварка образца свидетеля для замера ширииы шва.Пос ле гз шера ширины шва в пробах изготавливали прорези с шириной перемычек металла между прорезями от (В+2) мм до () мм с изменением ширииы перемь1чек с шагом 0,25 мм и расстоянием между прорезями 5В мм. Режим электронно-лучевой сварки пробы по изобретению выбирали таким образом, чтобы обеспечить полное пропласпение образцов при скорости сварки 25 м/ч.

Как следует из полученных татоы, представленных в тлбл.З, испьпания проб по изобретению позволяют классифицировать сплавы по стой кости против образовамия околошопных горячих трещин в окол(шовной зоне при электронно-лучевой сварке, а ис пытания по варианту прототипа оказались неэффективными.

Более высокая точность предлагаемого способа испытаний объясняется тем, что для оценки технологической прочности значительно э(М)ективнее изменять не погонную энергию сварки, а степень жесткости пробы. Проба- прототип имеет более высокую жест КОСТЬ, что затрудняет образование . трещин в ОШЗ.

Трудоемкость прототипа связана с гем что ири сварке с погонной онер

IhlbOlO

гией, близкой к критической, трещины возникают в толше металла между irpo- дольной чрорезью и корнем шва без выхода трещин на поверхность металла. Дг-;я их выявления требуется изготовление микрошлифов и проведение тщательного металлографического контроля. Кроме того, установленная кри

« тическая величина погонной энергии не позволяет сразу рёкомендоуать режим для сварки конкретной конструкции, поскольку К01п ретная величина погонной энергии включает бесчислен ное множество значений тока, напряжения и скорости сварки и их выбор требует большого количества дополнительных операций,

0Этих недостатков лишен предлагаемый способ, в котором при сварке пробы трещины всегда возникают с поверхности пробы и легко обнаруживаются, а установленный оптимальный режим

5 сварки может быть непосредственно рекомендован дпя сварки конструкций. Эти два обстоятельства определяют меньшую трудоемкость испытаний предлагаемой пробы,

QВнедрение предлагаемого способа

испытания позволит выявить наиболее эффективные пути предотвращения образования горячих трещин при сварке, что позволит в 1,5-2 раза повысить надежность сварных соединений высо кожаропрочиых сплавов на никелевой основе.

Формула изобретения

Способ, испытания на склонность к образояа}{ию горячих трещин, при котором изготавливают пробу типа рыбий скелет и выполняют на ней сварной шов, отличающийся тем, что, с целью повышения чувствительности пробы к образованию трещин в околошовной зоне при сварке нике- лепых сплавов, повышения точности оценки и снижения трудоемкости выбора оптимального режима спарки, прорези в пробе выполняют на расстс янии друг от друга вдоль линии птл не менее 5В мм перпендикулярно ли1гии шва С минимальной шириной прремычок не менее (В+2) мм и максимальной шириной перемычек не более () мм, где В ширина сварного швя, .i а крнтериГг стойкости против oOp.i JOBJ -

,1ич горячих трещим и околошппной зоне ирилпмяют расстояние от линии

спланлении до tipopp ui, при pori pMM трещины 11IUR не обра чую гея,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2080973C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ТОНКОЛИСТОВЫХ ЖАРОПРОЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570475C1 |

| Способ оценки склонности металлов к образованию горячих трещин | 1978 |

|

SU747662A1 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| Способ соединения трубы с концевой деталью и устройство для его осуществления | 1980 |

|

SU944838A1 |

| СПОСОБ ОЦЕНКИ СВАРИВАЕМОСТИ | 2020 |

|

RU2755914C1 |

| Способ определение наличия и координат напряжений в околошовных зонах трубопроводов методом измерения скорости прохождения ультразвуковой волны | 2017 |

|

RU2653955C1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| СПОСОБ ОЦЕНКИ РЕЖИМОВ СВАРКИ | 2007 |

|

RU2367550C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ МЕТАЛЛА ОКОЛОШОВНОЙ ЗОНЫ К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН | 1970 |

|

SU278914A1 |

Изобретение относится к сварочному производству и мож.т быть использовано для оценки стойкости тонколистовых иикелепых сплавов против л образования горячих трещин при сварке. Цель изобретения повышение точности оценки и снижение трудоемкости испытаний в пробе,типа рыбий скелет. Прорези выполняют с интервалом не менее 5 В, с минимальной шириной перемычек не менее В + 2 мм и не более В + 15 мм между прорезями, где В - ширина сварного шва, определяемого на образце-свидеГеле. За критерий стойкости против образования горячих TpeiiWH в околошовной зоие принимают расстояние от лииии бплав- ления до прорези, при котором трещины еще образуются. 2 ил.,3 табл.

В+1,9

,5

Таблица 2 Р 2зультяты испытаний проб после аргоно-дуговой

сварки

В

В

Переплавле

иие перемыч

ки,трещин

нет

Трещина в.

ОШЗ

Тредаиаа в

ОШЗ

Трещина п

ОШЗ

Трещин нет Трещина расгс рострг.няетск до сле4 ую1цей прорези, в которой тре щига и ОШЗ не возникает Трещины в ОШЗ,ЧрезБЬР- члйио увели чип четея ДЛИ ка и металле- емкость пробы

Т л б л и ц а 3

Реяультаты испытаний проб после электроино-лучевой сварки

Фие.1

| Способ оценки склонности металлов к образованию горячих трещин | 1978 |

|

SU747662A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для телеграфирования дуплексом без искусственной линии | 1932 |

|

SU31053A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Рппрло ИСПЫТАНИЯ НА СКЛОННОСТЬ К ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН | |||

Авторы

Даты

1991-12-07—Публикация

1989-01-16—Подача